1. Introdução

Cada vez mais os termos inovação, tecnologia e competitividade são utilizados no ambiente corporativo. Porém, muitas organizações adotam melhorias apenas em máquinas e equipamentos, esquecendo-se de evoluir os sistemas de gestão. Em um ambiente onde os avanços tecnológicos influenciam a tomada de decisão, exige-se um ritmo acelerado de mudanças e inovações, o que faz necessário um rigoroso acompanhamento dos métodos de produção e de gestão desenvolvidos pelas organizações tidas como benchmarking, aliado a uma avaliação criteriosa da medida do desempenho organizacional.

Infelizmente, na tentativa de inovar a gestão, às vezes acabam-se copiando modelos desenvolvidos em outras empresas, não se preocupando com a cultura organizacional nem com a cultura regional, que influenciam fortemente o comportamento e atitudes tanto da alta administração como dos níveis hierárquicos mais baixos. Este fato dificulta o sucesso das mudanças nos modelos de gestão.

A manufatura industrial passou por muitas mudanças desde o desenvolvimento do Sistema Toyota de Produção, também conhecido no ocidente como Lean Manufacturing. Todo o sucesso alcançado no Japão trouxe ao ocidente o modelo de gestão japonês, porém muitas empresas enfrentam problemas durante a implantação e abandonam o programa sem obter os resultados esperados. Muito deste insucesso está ligado ao fator cultural, fato observado porque o oriente está melhor preparado para a mudança organizacional proposta pelo modelo de gestão japonês. Além disso, percebe-se uma grande resistência a novas tecnologias, sejam de máquinas e equipamentos, mas principalmente em modelos de gestão. Assim, para se obter sucesso na implantação de idéias, inovações e outras melhorias, que vão desde a qualidade, passando pela redução de custos, até mudanças em modelos de gestão; é necessária uma mudança de comportamento e atitude em todos os níveis organizacionais.

A busca incessante por melhorias e pela adoção de modelos de sucesso fez-se crescente nos últimos anos devido ao aumento da competitividade, do acesso a produtos de qualidade internacional e da entrada de empresas estrangeiras em associação com empresas nacionais. Assim, a exigência de melhor qualidade, maior produtividade, custos mais baixos, aumento de capacidade produtiva e maior flexibilidade na produção; fez com que um setor das empresas antes esquecido se tornasse um setor altamente estratégico. Este é o caso da manutenção, que cada vez mais evolui em termos de conceito, bem como em tecnologias. Neste âmbito tornaram-se evidentes os benefícios da TPM, que inicialmente foi classificada como um tipo de manutenção, mas que atualmente é tida como um novo modelo de gestão.

Tratando-se a TPM como um modelo de gestão, todas as áreas da empresa trabalharão seguindo-o, transformando os modelos tradicionais de gestão através da busca contínua de: eliminação de desperdícios; aperfeiçoamento das pessoas; melhoria dos processos de produção, da qualidade, dos serviços. Com isso haverá uma evolução da empresa em busca de maior competitividade.

Este artigo tem por objetivo apresentar as dificuldades de implantação do modelo de gestão baseado na metodologia da TPM em uma empresa do ramo metal-mecânico e que está localizada na região Sul do Brasil. Essa possui sistema de gestão de pessoas premiado por sua excelência e investe, no mínimo, 40 horas de treinamento/ano para cada colaborador. Este modelo de gestão traz competitividade às empresas, mas para a obtenção de sucesso é necessário que todas as etapas da implantação sejam seguidas de forma a assegurar a completa obtenção dos resultados esperados.

2. Cultura e mudança organizacional

O estudo da cultura organizacional tem como objetivo ampliar os conhecimentos sobre o processo de gestão, porém uma dificuldade que existe no estudo desse tema está no fato de que a cultura de uma empresa não está ligada apenas à determinação dos modelos de gestão, objetivos e metas organizacionais por parte da alta direção, mas pelos costumes e personalidade do grupo que nela trabalha. Assim, as mudanças ou sistemas implantados com sucesso em uma organização, podem acabar frustrados ou com resultados inferiores ao esperado em outras.

As organizações são compostas por pessoas de diferentes opiniões, diferentes valores e modos de se comportar, de pensar e de agir. Ao atuar, essas pessoas precisam adotar um padrão comportamental. “O indivíduo deve ter um padrão comportamental propício para o local de trabalho, e a organização, como um grupo social, tem uma maneira própria de atuar na sociedade” (Machado, Carvalho, 2008, p.3). Entretanto, segundo Hilal et al. (2009), apesar de ter uma natureza superficial, é difícil administrar os hábitos coletivos; para isso é de suma importância uma estratégia da alta administração, que leve em consideração a situação organizacional visto que não há nenhuma fórmula de sucesso que pode ser adotada na implantação de uma cultura organizacional. Esta cultura é formada e é única em cada organização.

Bryson (2008) aponta que definições antigas de cultura organizacional tratavam apenas do ambiente interno, e que mais recentemente passaram a ter uma visão sistêmica, pois todas as organizações causam impactos à sociedade. Uma função importante da cultura organizacional é distinguir uma organização das outras e de seu ambiente externo, proporcionando a esta uma identidade organizacional. Esta identidade será reconhecida tanto pelos membros, como pela sociedade onde esta empresa está inserida.

Eti et al. (2006) apresentam a cultura como uma simbiose de idéias herdadas, convicções, valores e conhecimentos que juntos constituem a base para as ações das empresas. Linn (2008) expõe que uma definição geral e totalmente aceita para cultura organizacional torna-se evasiva porque não é algo físico, cobre uma grande área de atuação, que vai do pensamento ao comportamento, e ainda varia de um grupo para outro. Na maioria das definições encontram-se termos em comum. Lacey (2010) diz que a cultura organizacional pode ser vista como as atitudes, valores, convicções, normas e costumes de uma organização.

De uma forma geral, a cultura organizacional pode ser definida como a representação que a direção da empresa tem em relação aos valores, convicções e suposições. Zu et al. (2010) apresentam a cultura como dois eixos combinados que refletem quatro tipos de cultura, representando diferentes valores sobre motivação, liderança e orientação estratégica nas empresas. Os quatro tipos podem ser classificados como: Cultura de grupo, Cultura de desenvolvimento, Cultura hierárquica e Cultura racional.

Toda esta diversidade de fatores contribui para a construção de uma cultura organizacional diferente em cada organização. Assim, para analisar e intervir na cultura de uma organização é necessário ver todo este sistema de forma interligada e ter uma especial atenção aos comportamentos e atitudes desempenhados internamente na empresa, como: a filosofia que guia a empresa, as políticas adotadas, o perfil dos líderes e clientes internos, os conflitos organizacionais, os ritos e símbolos presentes nas relações, os tipos de comunicação adotados, o clima organizacional, a coerência entre a missão e visão da organização e as atitudes e comportamentos dos membros.

A cultura organizacional traz vantagem quando as crenças compartilhadas facilitam e poupam comunicação contribuindo na tomada de decisão, onde os valores compartilhados facilitam a motivação, cooperação e o sentimento de compromisso que levam a maior eficácia da organização. Em muitos casos para obter-se estas vantagens há a necessidade de estabelecer mudanças nas organizações, tema bastante atual, porém de grande desafio às empresas.

A mudança organizacional não é um tema novo, mas à medida que o mercado se dinamiza, a importância da mudança cresce na mesma rapidez da necessidade de adaptação das organizações. O mercado proporciona riscos e oportunidades para as organizações, forçando a busca por melhoria contínua, a qual é necessária tanto para competir como para sobreviver.

Para Obadia et al. (2007) muitas tentativas de mudanças organizacionais tratam a instituição como uma máquina, ou seja, como um sistema fechado. Assim, a preocupação com a mudança organizacional desenvolve-se com mais força quando os administradores começam a ter dificuldades de estabelecer objetivos e planos futuros, devido à rapidez das mudanças do mercado, obrigando uma constante análise e reformulação das estratégias de acordo com os desafios e oportunidades identificadas; criando a necessidade de entender a organização como um sistema aberto. Então, à medida que nossa sociedade evolui e exige das empresas maior qualidade, diferenciação, tecnologia e inovação, a mudança se torna parte do processo organizacional.

Wood Jr. (2000) afirma que mudança organizacional équalquer transformação de natureza estrutural, estratégica, cultural, tecnológica, humana ou de outro componente, capaz de gerar impacto em partes ou no conjunto da organização. Já Montana e Charnov (2003) conceituam mudança organizacional como algo novo para a empresa, algo que está direcionado para o desconhecido, para o futuro. Independente de qual conceito de mudança organizacional utilizar, todos eles levam a um único ponto, ela é caracterizada basicamente por modificações na forma de fazer as coisas dentro de uma organização.

Todas as organizações se vêem na necessidade de conciliar dois processos antagônicos, porém imprescindíveis para a sua sobrevivência, que são as forças que impulsionam um processo de mudança. Segundo Montana e Charnov (2003), as mudanças podem ocorrer como resultado de forças internas ou externas à organização.

3. Manutenção Produtiva Total - TPM

A manutenção tem sido cada vez mais estratégica na operação das organizações industriais. Este fato é observado porque em um ambiente de competitividade acirrada, facilidade no acesso a novas tecnologias e com clientes cada vez mais exigentes; tanto em qualidade e principalmente em tempo de atendimento; a flexibilidade e a confiabilidade do processo de produção é um grande diferencial competitivo. Para Ahuja e Khamba (2008), a natureza das operações e das novas tecnologias de produção mudou drasticamente a partir da implementação de modernas técnicas de produção como o just-in-time.

Segundo Mehdi et al. (2010), para se alcançar as condições exigidas de qualidade e flexibilidade, a condição dos equipamentos assume papel crucial, controlando inclusive o momento de produzir, a geração de estoques e o tamanho do lote de produção. Além disso, a manutenção garantirá a qualidade dos produtos e a segurança das pessoas que ali trabalham. Porém, além da escolha da estratégia correta, deve-se tomar cuidado com o limite de trabalho para o qual o equipamento foi projetado e com os erros operacionais (MUCHIRI et al., 2010). A estratégia da manutenção se faz necessária para escolher o tipo de manutenção, quando e como realizá-la (MUCHIRI et al., 2010).

Para o desenvolvimento de uma estratégia de manutenção Eti et al. (2006) apontam três passos básicos: formular um plano do que necessita ser realizado para cada componente; adquirir os recursos humanos e materiais; e, por fim, implementar a estratégia.

A manutenção pode ser dividida em vários tipos, sendo as mais conhecidas as manutenções corretivas e preventivas. Para Sachdeva et al. (2008), as atividades de manutenção corretiva se caracterizam quando a ação principal é restabelecer as capacidades funcionais básicas ou uma falha que o equipamento sofreu; também sendo chamada de manutenção de reação. Já a manutenção preventiva pode ser, segundo Meselhy (2010) dividida em dois grupos, a manutenção baseada em tempo e a manutenção baseada na condição. No contexto atual, onde a flexibilidade e a confiabilidade surgem como diferenciais, surgem os novos métodos de administrar a manutenção, como a manutenção centrada na confiabilidade, uma metodologia utilizada para determinar que a manutenção preventiva é requerida para maximizar a confiança nos equipamentos e no sistema (KHANLARI et al., 2008).

O método escolhido por muitas empresas, no entanto, é a TPM, surgida no Japão como meio de manter a regularidade dos equipamentos para o bom funcionamento do sistema Toyota de produção. Para Khanlari (2006), a TPM maximiza a efetividade do equipamento por envolvimento das pessoas e corporações, através do uso de manutenção autônoma e pequenas atividades em grupo para melhorar a confiança de equipamento, mantenabilidade e produtividade. Para Rodrigues e Hatakeyama (2006), a TPM foi concebida como resposta às demandas de um mercado competitivo, que obrigou as empresas a mudar algumas atividades, eliminando os desperdícios, reduzindo as paradas de máquinas e implantando metas definidas para a manutenção.

Ahuja e Khamba (2008) afirmam que a TPM é uma metodologia de melhoria contínua que busca o aperfeiçoamento da confiança do equipamento, incrementando a eficiência da administração através do envolvimento das pessoas, buscando a integração das atividades de produção, manutenção e de engenharia. Além da busca da melhoria nos equipamentos, a TPM busca algo mais. Ahuja e Kumar (2009) salientam a importância da TPM em aumentar a moral e a satisfação das pessoas de todos os níveis organizacionais. Ahuja e Khamba (2008), também apontam a TPM como fator chave na busca de zero-defeitos, zero-acidentes e melhorias nos processos produtivos; também sendo fundamental para buscar os níveis de organização de classe mundial.

Arca e Prado (2008) salientam a importância da TPM não ser implantada isoladamente na organização, mas sim junto a outros processos de melhoria contínua. Isso se faz necessário, pois a TPM ultrapassa o limite de classificação como um tipo de manutenção e passa a ser conhecida como um novo modelo de gestão.

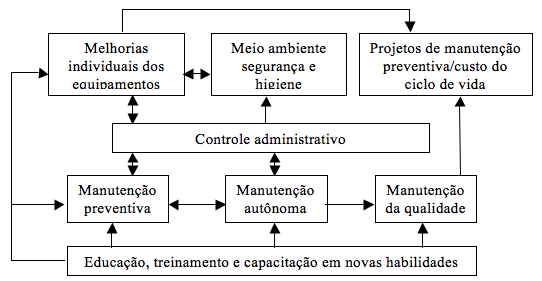

A TPM é baseada em oito pilares de sustentação: manutenção autônoma; manutenção da qualidade; manutenção preventiva; controle administrativo; melhorias individuais no equipamento; meio ambiente, saúde e segurança; projetos de manutenção preventiva e custo do ciclo de vida; e treinamento, educação e capacitação de novas habilidades. Com base em Fuentes (2006), pode-se apresentar o significado de cada um destes pilares. Educação, treinamento e capacitação de novas habilidades significa avaliar as capacidades dos recursos humanos envolvidos, determinando quais as necessidades de treinamento e a avaliação destes após a implementação. No pilar de manutenção preventiva são definidos os tipos de manutenção, os critérios a adotar no planejamento da manutenção e no controle de estoques e demais planos. A manutenção autônoma trabalha a conscientização de todos os envolvidos no sentido que o operador do equipamento cuide dele como sendo “seu”. A manutenção da qualidade avalia o efeito do equipamento na qualidade produzida e define parâmetros de controle. O controle administrativo envolve todas as áreas distintas da manutenção e que são envolvidas no processo produtivo, como compras, qualidade, etc. As melhorias individuais dos equipamentos buscam eliminar, basicamente, as seis grandes perdas do processo produtivo. O pilar de meio ambiente, segurança e higiene trata de políticas de prevenção e avaliação de riscos e custos provenientes destas áreas. A análise da viabilidade de investimento em substituição de equipamentos é realizada pelo pilar de projetos de manutenção preventiva e custo do ciclo de vida. A Figura 1 mostra o relacionamento entre os oito pilares fundamentais da TPM.

Figura 1: Implantação da TPM

Fonte: Fuentes (2006)

Observa-se, que para implantar a TPM com sucesso é necessário ter todos os pilares interligados, fazendo um trabalho contínuo, de forma ordenada, passo a passo. Está inserido na cultura da maioria das empresas ocidentais implantarem as partes que lhe interessam dos sistemas escolhidos, não tomando o cuidado de embasar a decisão, que forma a base sustentadora do modelo adotado.

Relacionado os quatro tipos de cultura organizacional, anteriormente apresentados, pode-se ilustrar a importância de cada um deles na implantação da manutenção produtiva total.

A cultura de grupo torna-se importante devido a participação que as pessoas terão durante o processo, na formação de times de melhoria nos modelos de Círculos de Controle de Qualidade (CCQs), no tipo de liderança e no compromisso assumido por cada pessoa. A cultura de desenvolvimento trata de estimular a criatividade, a flexibilidade, a inovação e a adoção de novos recursos. Os aspectos relacionados à ordem, normas e controle das ações estão ligados à cultura hierárquica; enquanto que a cultura racional busca a orientação para as metas, o foco nas atividades e a eficiência.

Robbins (1999) apresenta dois campos onde a mudança encontra resistência: o individual e o organizacional. No individual têm-se as características das pessoas, envolvendo hábitos, necessidades, habilidades, conhecimentos, caráter e outros. No campo organizacional encontram-se as dificuldades relativas ao ambiente, como a deficiência estrutural, a falta de foco na mudança e a dificuldade que as ameaças apresentam para a organização.

3.1 Dificuldades na implementação da Manutenção Produtiva Total – TPM

A implantação de um programa de manutenção produtiva total não é fácil. Parte da atitude da alta administração da organização, de muito planejamento e de controle das atividades planejadas. A TPM é um programa que, basicamente, trata de mudança de atitudes e de visão das necessidades e da metodologia em gerenciamento da manutenção. Porém, para que isso ocorra é necessário mudar a cultura da empresa, fato extremamente complicado porque existe a tendência de comodismo nas organizações, que muitas vezes não aceitam a mudança, ou acham que o ganho obtido através da manutenção produtiva total é pequeno, pois analisam apenas o aspecto tangível, não mensurando o ganho que os benefícios intangíveis podem trazer para a organização.

Segundo Ahuja e Khamba (2008), o número de empresas que obteve sucesso total na implementação do programa é relativamente pequeno em comparação às que tentaram, cerca de 10%. A TPM não só exige compromisso, mas também estrutura e direção. Alguns dos problemas proeminentes na implementação da TPM incluem a resistência cultural para mudar, implementação parcial de TPM, expectativas muito otimistas, falta de uma rotina bem definida para atingir os objetivos de implementação (efetividade de equipamento), falta de treinamento e educação, falta de comunicação organizacional, e implementação de TPM para conformar a sociedade, ao invés de buscar a manufatura de classe mundial (Becker, 1993).

Os casos de fracasso mostram, que o insucesso vem da negligência das organizações em etapas de implementação, a falta de conhecimento do verdadeiro potencial do modelo de gestão, falta de consenso da administração, falta de apoio dos operadores e, também, a resistência para mudar. McAdam e Duffner (1996) apontam que um dos fatores de fracasso é a falta de entendimento por parte dos operadores, que em muitos casos pensam que a TPM é implantada apenas para melhorar a eficiência e diminuir o ritmo de trabalho; sendo que não aceitam o aumento de responsabilidade que devem assumir, sendo que alguns ainda pensam que as atividades de manutenção autônoma podem ameaçar o emprego de colegas de trabalho.

Ahuja e Khamba (2008), atribuem que os maiores fatores de fracasso da implantação da TPM são: a falta de habilidade das organizações em tratar seus recursos humanos, a cultura das empresas e das pessoas e a dificuldade em implementar as mudanças necessárias. Também Arca e Prado (2008) reforçam a teoria da dificuldade em obter comprometimento e envolvimento dos participantes do programa.

Para Rodrigues e Hatakeyama (2006), alguns fatores de fracasso da TPM são: falta de tempo para a manutenção autônoma; operadores com cultura de produzir e de não realizar a manutenção; implementação da TPM de forma apressada, omitindo etapas; falta de treinamento pessoal; falta de compromisso dos administradores; corte nos investimentos em manutenção; dentre outros.

A TPM é um modelo de gestão que provém das necessidades de mudança, forças externas, além de ser uma mudança organizacional. Para ela ocorrer existe a necessidade de trabalho conjunto entre todos os níveis hierárquicos de forma que todos compreendam a importância desta para a sobrevivência da organização e automaticamente o bem estar de todos os funcionários. Pode-se afirmar que os principais aspectos que atuam como desencadeadores de mudança nas organizações são a natureza da força de trabalho, a tecnologia, os choques econômicos, a concorrência, as tendências sociais e a política mundial.

3.2 Fatores de sucesso obtidos pela TPM

Ahuja e Khamba (2008) mostram que os principais resultados obtidos com a TPM são a melhoria da produção; aumento na disponibilidade de equipamento, melhoria no desempenho e na qualidade; aumento da confiança no equipamento, e segurança.

A TPM, através do pilar de manutenção preventiva dos equipamentos, auxilia a manter as condições do equipamento. Por isso, um bom programa de manutenção visando à condição, se for aplicado de maneira eficaz, de acordo com Safari e Sadjadi (2010) diminuirá o número de manutenções preventivas desnecessárias, o que aumentará a efetividade das manutenções, aumentando a produtividade do equipamento e diminui as paradas para manutenção por quebras. Para Sachdeva et al. (2008), o sucesso da TPM é a combinação entre a manutenção preventiva e o envolvimento das pessoas baseado na qualidade total, eliminando as atividades sem valor agregado da manutenção, tendo como principal conseqüência, a redução dos custos da manutenção.

As contribuições da TPM vão além da manutenção de máquinas e equipamentos. Por se tratar de um modelo de gestão, a TPM planeja estrategicamente as ações de todos os setores envolvidos no processo da empresa, englobando compras, controle de qualidade, manufatura, recursos humanos, contabilidade e outros. Assim, segundo Ahuja e Khamba (2008) as contribuições da TPM são percebidas em seis categorias: produtividade, qualidade, entrega, moral, segurança e custos. Além disso, Ahuja e Kumar (2009) exaltam que a TPM pode trazer benefícios intangíveis para as organizações que obtenham sucesso na implantação, como a melhoria contínua das habilidades e conhecimento das pessoas, aumentando a satisfação e a motivação das pessoas, que tem maior responsabilidade e autoridade sobre os processos sobre seu controle; onde se percebe a melhoria na qualidade de vida, redução de absenteísmo e maior comunicação no ambiente de trabalho. Também, Ahuja e Khamba (2008) salientam contribuições intangíveis atribuídas à TPM, como a mudança de atitude dos operadores, além do compartilhamento de conhecimentos e experiências.

4. Análise de dados de treinamento para implantação

Conhecendo-se as dificuldades de implantar a TPM como modelo de gestão, tomou-se o cuidado de iniciar a implantação pelo pilar “Educação, treinamento e capacitação em novas habilidades”. Este pilar forma a base da estrutura de uma implantação com sucesso, como mostrado na Figura 1. Para contemplar este pilar, pode-se ver no Quadro 1, que uma das primeiras atividades após a decisão de implantar o modelo de gestão da TPM foi a realização de treinamento básico inicial para todos os envolvidos na implantação. Além disso, o cronograma de implantação disposto no Quadro 1 deve ser seguido, com momentos de atividades exclusivas e em outros, atividades em paralelo dificultando a execução e o acompanhamento.

Quadro 1: Cronograma para implantação da TPM

ETAPAS |

MÊS |

||||||||||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

|

Constituição do Comitê de Implantação |

x |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Elaboração do Plano de Implantação |

x |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Organização para melhoria focada |

x |

x |

|

|

|

|

|

|

|

|

|

|

|

|

|

Treinamento básico do Sistema TPM |

x |

x |

x |

|

|

|

|

|

|

|

|

|

|

|

|

Estabelecer sistemática de Acompanhamento |

|

x |

|

|

|

|

|

|

|

|

|

|

|

|

|

Mapeamento da melhoria focada |

|

x |

|

|

|

|

|

|

|

|

|

|

|

|

|

Implantação do programa 5 S |

|

x |

x |

x |

x |

x |

x |

x |

x |

x |

x |

x |

x |

x |

x |

Preparação de padrões de manutenção autônoma |

|

|

x |

x |

|

|

|

|

|

|

|

|

|

|

|

Limpeza Inicial |

|

|

x |

x |

x |

|

|

|

|

|

|

|

|

|

|

Implementação das melhorias |

|

|

|

x |

x |

x |

x |

x |

x |

x |

x |

x |

x |

x |

x |

Tomada de providências contra recorrência |

|

|

|

x |

x |

x |

x |

x |

x |

x |

x |

x |

x |

x |

x |

Medidas contra deteriorações forçadas |

|

|

|

|

x |

|

|

|

|

|

|

|

|

|

|

Confirmação dos resultados |

|

|

|

|

x |

|

|

|

|

|

|

|

|

|

|

Treinamento para inspeção e manutenção autônoma |

|

|

|

|

x |

x |

x |

|

|

|

|

|

|

|

|

Inspeção Autônoma |

|

|

|

|

x |

x |

x |

x |

x |

x |

x |

x |

x |

x |

x |

Aplicação do Controle Autônomo Pleno |

|

|

|

|

x |

x |

x |

x |

x |

x |

x |

x |

x |

x |

x |

Pré-auditoria do sistema |

|

|

|

|

|

|

|

|

|

|

x |

|

|

|

|

Ações corretivas no sistema |

|

|

|

|

|

|

|

|

|

|

|

x |

|

|

|

Acompanhamento dos planos de ação |

|

|

|

|

|

|

|

|

|

|

|

|

x |

x |

|

Auditoria do sistema completo |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

x |

Fonte: elaborado pelos autores

A empresa analisada preveniu-se em relação aos fatores de fracasso apontados pela literatura. Possui sistema de administração participativo desde a década de 1990; o programa de treinamento é amplo, onde cada colaborador necessita ser capacitado durante 40 horas/ano, no mínimo; as precauções para a implantação do programa foram tomadas, com escolha de sistema piloto, onde a direção da empresa reuniu os componentes da equipe para salientar a importância da participação, comprometimento e envolvimento de todos na implantação da TPM. Ainda assim muitas dificuldades foram encontradas nos primeiros meses da implantação, impedindo o alcance dos indicadores de desempenho do processo.

Mesmo com um sistema de treinamento desenvolvido e conhecido pelas pessoas, após a composição do grupo responsável pela implantação da TPM, o qual planejou as atividades, o passo seguinte ocorreu com a realização de treinamento básico para que todos os envolvidos no programa estivessem familiarizados e soubessem do que se trata, quais os objetivos, benefícios e que mudanças a TPM traz para quem a aplica com eficácia.

Por isso, os dados de participação no treinamento foram tão importantes, e analisados com a finalidade de identificar resistência interna dos participantes, que segundo Arca e Prado (2008) que é um dos principais fatores de insucesso.

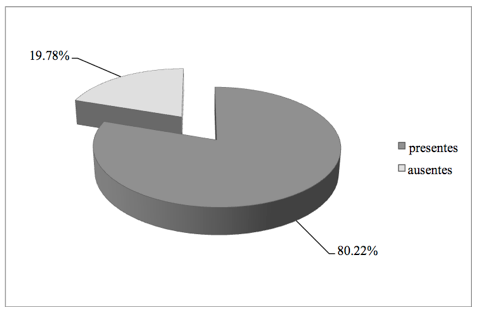

Do setor tomado como projeto piloto para a implantação do programa TPM foram convocados a participar do treinamento básico no sistema TPM, noventa e um colaboradores, dos quais apenas setenta e três se fizeram presentes. O percentual de participantes e ausentes é mostrado na Figura 2.

Figura 2: Porcentagem de participante no treinamento básico de TPM

Fonte: elaborado pelos autores

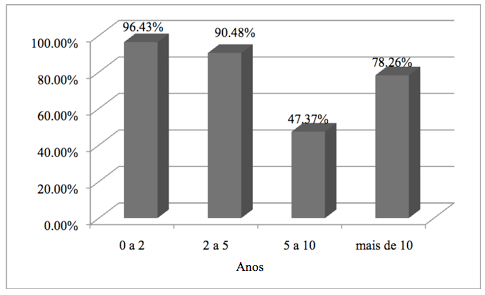

Da mesma forma foi analisado o perfil dos noventa e um convocados, dividindo-se por tempo de trabalho na empresa, onde se separou o grupo em categorias de 0 a 2 anos de empresa; 2 a 5 anos; 5 a 10 anos e mais de 10 anos de empresa. Com esta divisão, o percentual de convocados por cada faixa de tempo é mostrado na Figura 3.

Figura 3: Tempo de empresa dos convocados para o treinamento

Fonte: elaborado pelos autores

É importante reforçar a política de relacionamento de longo prazo da empresa para com seus colaboradores, o que se vê pelo índice de 25,27% da equipe selecionada ter mais de dez anos na empresa. Apesar disso, se vê também que a maioria está com tempo de empresa de 0 a 5 anos, fato ocorrido pelo crescimento que a empresa obteve nos três últimos anos.

Apesar disso, pode-se ver na Figura 4 que o maior percentual de participantes em relação ao número de convocados ocorre com os colaboradores com menos tempo de empresa, muito em função da política da empresa em estimular a participação nos treinamentos como elemento cumulativo na pontuação da Avaliação Individual de Desempenho, bem como na pontuação do plano de evolução e crescimento na empresa. Observa-se, também que o grupo tomado pela faixa de 5 a 10 anos de empresa, além de ser o de menor número de participantes convocados para o treinamento, foi o grupo que apresentou menor índice de participação, apenas 47,37% dos convocados compareceram, no mínimo em uma das cinco atividades propostas.

Figura 4: Índice de participação por tempo de empresa

Fonte: elaborado pelos autores

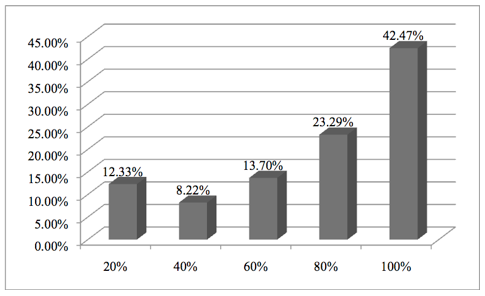

Dentre os participantes do treinamento, também foram analisados o percentual de participação nas atividades propostas. Tendo as mesmas sido realizadas em cinco etapas, dividiu-se a análise em percentuais de participação de 20, 40, 60, 80 e 100%. Esta análise apresentou um número satisfatório de participação, onde 79,45% dos participantes lograram mais de 60% de participação, índice mínimo exigido pela empresa. Estes dados são visualizados na Figura 5.

Figura 5: Porcentagem de participantes por percentual de presença

Fonte: elaborado pelos autores

Para se identificar qual o grupo por faixa etária na empresa que teve maior participação, buscando identificar qual o grupo está apresentando mais dificuldade na mudança na forma de trabalhar ou oferecendo a maior resistência ao programa, construiu-se o quadro abaixo, onde se analisaram os dados percentuais de cada grupo, separando-se o número de participante de cada um dos grupos e comparando-se com a participação efetiva em cada uma das cinco atividades previstas. Os dados obtidos encontram-se no quadro 2.

Quadro 2: Percentual de participação nas atividades por tempo de empresa

|

Porcentagem de participação nas atividades |

||||

Tempo de empresa |

20% |

40% |

60% |

80% |

100% |

0 a 2 anos |

11,11% |

0,00% |

30,00% |

29,41% |

58,06% |

2 a 5 anos |

44,44% |

50,00% |

40,00% |

29,41% |

9,68% |

5 a 10 anos |

22,22% |

0,00% |

20,00% |

11,76% |

9,68% |

mais de 10 anos |

22,22% |

50,00% |

10,00% |

29,41% |

22,58% |

Fonte: elaborado pelos autores

Com base nos dados apresentados no quadro identifica-se que os grupos com maior comprometimento e envolvimento na atividade de implantação da TPM são os colaboradores com 0 a 2 anos de empresa, onde 87,47% participaram em, no mínimo 80% das atividades; e o grupo de pessoas com mais de 10 anos de empresa, com 51,99% de participação no mesmo percentual de atividades. Novamente, o destaque negativo fica com os integrantes da faixa entre cinco e dez anos de empresa, onde apenas 21,44% participaram de, no mínimo, 80% das atividades.

5. Conclusões

Primeiramente deve-se entender que a TPM não pode ser tratada apenas como um tipo de manutenção, mas como um novo modelo de gestão a ser adotado por toda a organização. É uma mudança organizacional que envolve todos os setores e pessoas envolvidos no processo produtivo da empresa. Por isso deve-se ter total apoio da alta administração para implantá-la, planejamento e controle das ações. Só assim, disseminando este modelo é que a TPM alcançará seus objetivos e trazer os resultados esperados pelas organizações.

Pode-se analisar que a resistência maior partiu do grupo de colaboradores que tinha tempo na empresa entre cinco e dez anos; resistindo às mudanças culturais propostas pelo novo modelo de gestão que está sendo inserido. Da mesma maneira, vê-se que o grupo mais motivado para as mudanças é o de menor tempo de empresa. Este novo grupo mostra-se extremamente motivado e participativo na busca de novos conhecimentos, úteis para obter crescimento profissional na empresa, mas também a empregabilidade, algo importante para o caso de buscarem outras oportunidades no mercado de trabalho. Como segundo grupo mais motivado está o de maior tempo de empresa, onde estão os colaboradores que vivenciaram a época onde a operação da empresa era realizada de forma bastante manual e estão acompanhando os investimentos em melhoria de processos, principalmente a automação. Estes colaboradores vêem na TPM a oportunidade de melhorar cada vez mais as condições de trabalho, aumentando a produtividade com maior qualidade do produto e do processo, menor esforço físico e mental e mais facilidade de conhecer outros processos, aprender a atividade em novos equipamentos, o que cria operadores multifuncionais, fato buscado cada vez mais pelas empresas.

Assim, conclui-se por que o número de empresas que obtém o sucesso é tão pequeno; sendo que as observações levam a fatores que a maioria das instituições desconsidera, ou seja, a necessidade de aceitação das pessoas à mudança. Sem o comprometimento e envolvimento das pessoas que estão diretamente envolvidas na mudança, o sucesso na aplicação da TPM, ou de qualquer mudança, fica distante. Além disso, surge o fator da cultura organizacional como um dos maiores fatores de insucesso. Então, entende-se esta como fator primordial para alcançar o sucesso, pois a cultura depende da alta administração, da coerência de suas ações e da forma como a organização trata seus colaboradores.

Referências

Ahuja, I. P. S.; Khamba, J. S. (2008); “Total productive maintenance: literature review and directions”, International Journal of Quality & Reliability Management, 25 (7), 709-756.

Ahuja, I. P. S.; Kumar, P. (2009); “A case study of total productive maintenance implementation at precision tube mills”, Journal of Quality in Maintenance Engineering, 15 (3), 241-258.

Arca, J. G.; Prado, J. C. (2008); “Personnel participation as a key factor for success in maintenance program implementation”, International Journal of Productivity and Performance Management, 57 (3), 247-258.

Becker, S.W. (1993); “TQM does work: ten reasons why misguided efforts fail”, Management Review, 82 (5), 30-34.

Bryson, J. (2008); “Dominant, emergent, and residual culture: the dynamics of organizational change”, Journal of Organizational Change Management, 21 (6), 743-757.

Eti, M. C., Ogaji, S. O. T.; Probert, S. D. (2006); “Impact of corporate culture on plant maintenance in the Nigerian electric-power industry”, Applied Energy, 83 (4), 299–310.

Fuentes, F. F. E. (2006); “Metodologia para inovação da gestão de manutenção industrial”, Tese (Doutorado em Engenharia Mecânica) – Universidade Federal de Santa Catarina, Florianópolis.

Hilal, A. V. G. de; Wetzel, U.; Ferreira, V. (2009); “Organizational culture and performance: a Brazilian case”, Management Research News, 32 (2), 99-119.

Khanlari, A.; Mohammadi, K.; Sohrabi, B. (2008); “Prioritizing equipments for preventive maintenance (PM) activities using fuzzy rules”, Computers & Industrial Engineering, 54 (2) p. 169–184.

Lacey, D. (2010); “Understanding and transforming organizational security culture”, Information Management & Computer Security, 18 (1), 4-13.

Linn, M. (2008); “Organizational culture: an important factor to consider”, The Bottom Line: Managing Library Finances, 21 (3), 88-93.

Machado, D. D. P. N.; Carvalho, C. E. (2008); “Cultural Typologies and Organizational Environment: a conceptual analysis”, Latin American Business Review (Binghamton), 9 (1), 1-32.

McAdam, R.; Duffner, A.M. (1996); “Implementation of total productive maintenance in support of an established total quality programme”. Total Quality Management & Business Excellence, 7 (6), 613-630.

Mehdi, R.; Nidhal, R.; Anis, C. (2010); “Integrated maintenance and control policy based on quality control”, Computers & Industrial Engineering, 58 (3), 443–451.

Meselhy, K. T.; ElMaraghy, W. H.; ElMaraghy, H. A. (2010); “A periodicity metric for assessing maintenance strategies”, CIRP Journal of Manufacturing Science and Technology, doi:10.1016/j.cirpj.2010.06.004.

Montana, P. J.; Charnov, B. H. (2003); “Administração”. 2. ed. São Paulo: Saraiva.

Muchiri, P., Pintelon, L.; Gelders, L.; Martin, H. (2010); “Development of maintenance function, performance measurement frame work and indicators”, International Journal of Production Economics, doi:10.1016/j.ijpe.2010.04.039.

Obadia, I. J.; Vidal, M. C. R.; Melo, P. F. F. (2007); “Uma abordagem adaptativa de intervenção para mudança organizacional”, Gest. Prod., 14 (1), 125-138.

Robbins, S. P. (1999); “Mudança organizacional e administração do estresse: comportamento organizacional”, Rio de Janeiro: LTC.

Rodrigues, M.; Hatakeyama, K. (2006); “Analysis of the fall of TPM in companies”, Journal of Materials Processing Technology, 179 (1-3), 276–279.

Sachdeva, A.; Kumar, D.; Kumar, P. (2008); “Planning and optimizing the maintenance of paper production systems in a paper plant”, Computers & Industrial Engineering, 55 (4), 817–829.

Safari, E.; Sadjadi, S. J. (2010); “A hybrid method for flowshops scheduling with condition-based maintenance constraint and machines breakdown”, Expert Systems with Applications, doi:10.1016/j.eswa.2010.07.138.

Wood Jr., T. (Org.) (2000); “Mudança organizacional”, São Paulo: Atlas.

Zu, X; Robbins, T. L.; Fredendall, L. D. (2010); “Mapping the critical links between organizational culture and TQM/Six Sigma practices”, International Journal of Production Economics, 123 (1), 86–106.