1. Introdução

O aumento da competição global, as crescentes variações de produtos, a inovação, a pressão pela redução dos custos de produção, o alto valor final dos produtos e a mudança de foco das empresas para a pesquisa e o desenvolvimento têm mantido a Engenharia de Produção com uma tarefa importante: tornar o sistema de manufatura flexível e, para tanto, com um layout adequado. Benjaafaret al. (2002) enfocam as tendências que têm sido observadas na indústria e que têm transformado os problemas de projeto de layout. Mencionam as práticas de terceirização de partes inteiras de processos para fornecedores externamente localizados, a customização tardia de produto, a duplicação total departesdo processo demanufatura e a utilização crescente de máquinas flexíveis na capacidade e na disposiçãocomo catalisadores desta mudança.

Em termos delayout, a flexibilidade pode ser alcançada de duas formas: gerando robustez às necessidades da produção a serem alteradas e buscando adaptabilidade para o layoutdecorrente (YANG e PETERS, 1998). Os critérios de projeto convencionais, que determinam que é mais apropriado organizar umlayout, por exemplo, dispondo máquinas da forma funcionalou em linhas e posteriormente verificando a eficiência da movimentação de materiais, não atendem a estes requisitos, pois não consideram que ocorra alguma alteração na produção. Esses critérios falham em captar as prioridades de uma instalação com layout flexível, pois, neste caso, escopo tem mais importância que escala, rapidez de reação tem mais importância do que custo e reconfigurabilidade tem mais importância do que eficiência (BENJAAFAR et al., 2002). As diferentes estratégias de resolução do problema dependem do grau de incerteza das necessidades futuras da produção e do custo de rearranjo do layout. Os custos do rearranjo do layouts e dividem em duas categorias: devidos à perda de produção, pelo tempo que não se está produzindo, e devidos à movimentação de equipamentos para um novo local, incluindo o planejamento, a desmontagem, a movimentação e a re-instalação (AFENTAKIS et al., 1990; KOCHHAR e HERAGU, 1999). Por exemplo, no caso de existirem grandes incertezas quanto às necessidades futuras da produção, aliadas a grandes custos de rearranjo do layout, geralmente uma boa opção é um layout distribuído, ou seja, desagregar os departamentos funcionais e distribuir pela planta máquinas/departamentos considerados chaves para a produção (BENJAAFAR et al., 2002; LAHMAR e BENJAAFAR, 2005).

Webster e Tyberghein (1980) e Yang e Peters (1998) definem a flexibilidade de layout como a sua habilidade dereagir efetivamente às várias mudanças que decorrem das transformações incessantes nas necessidades dos clientes e nos distúrbios internos do negócio em termos de custo e tempo.Por outro lado, observa-se que a flexibilidade de layout não é um dos tipos de flexibilidade de manufatura definidos comumente pelos autores que discorrem sobre este tema. Conseqüentemente, existe a necessidade de desenvolver ferramentas que permitam ponderar diferentes fatores para determinar a flexibilidade de um layout e torná-lo apto a reagir às incertezas a que está submetido (BENJAAFAR et al., 2002), sejam elas internas ouexternas.

O objetivo deste artigo é detalhar os fatoresque têm importância sobre a flexibilidade de layouts de manufatura. Neumann (2009) propôs uma forma mista de medir a flexibilidade de layouts, contendo tanto informações direta e tradicionalmente relacionadascom o layout (tais como distância percorrida para produzir um produto típico e número de cruzamentos) como informações indiretamente relacionadasao layout (tais como acurácia na previsão de demanda, número de máquinas duplicadas e existência de configurações modulares). Neste artigo, busca-se uma validação estatística dos agrupamentos de fatores propostos por Neumann (2009). Para tanto, utiliza-se uma análise de clusters sobre a matriz de relações, determinada subjetivamente a partir de revisão bibliográfica sobre o tema, entre fatores que impactam na flexibilidade de layout e seus indicadores de desempenho. O restante deste artigo é assim organizado. Na segunda seção é realizada uma revisão bibliográfica sobre o tema flexibilidade de layouts. Na terceira seção se explica a lógica de formação dos agrupamentos originalmente proposta por Neumann (2009). Na quarta seção são apresentados os resultados da análise de clusters realizada para validar os agrupamentos propostos de forma ad hoc por Neumann (2009). Aquinta seção traz as conclusões do artigo.

2. Fundamentação teórica

O estado da arte sobre avaliação de diferentes configurações de layout apresenta carências. A maior parte das propostas de avaliação e melhorias de layouts baseiam-se na solução apresentada por algoritmos computacionais, geralmente sujeitos a restrições que acabam por representar a realidade de forma simplista. As soluções apresentadas enfocam a redução dos custos minimizando distâncias percorridas e maximizando a adjacência de departamentos que devam ficar próximos, de modo aproximadamente estático (FRANCIS et al., 1992).

Tais algoritmos não representam a realidade de empresas quetrabalham em ambientes muito voláteis, com freqüente alteração do mix de produtos e onde se verifica que a efetivação de mudanças físicas não deveria causar interrupções na produção. Nessa empresas, é comum optarse por conviver com as ineficiências do layout existente, ao invés de se investir em operações que por vezes se revelam onerosas e sem garantia de melhoria real noslayouts(BENJAAFAR et al., 2002).

Verifica-se que os tipos convencionais de layout(por produto, por processo ou por tecnologia de grupo) não atendem às necessidades de ambientes altamente voláteis, com grande variedade de produtos, que podem ser customizados e que possuem na maioria das vezes, um ciclo de vida curto. Layouts convencionais são tipicamente projetados para um mix específico de produtos e de volumes de produção, normalmente assumidos constantes em um horizonte de 3 a 5 anos. Conseqüentemente, o desempenho diminui quando o volume, o mix ou o número de roteamentos variam (AFENTAKIS et al., 1990; BRAGLIA et al., 2003; LAHMAR e BENJAAFAR, 2005; IRANI e HUANG, 2006). Observa-se, assim, a necessidade de pesquisas que auxiliemno projetode layouts flexíveis, que operem em ambientes dinâmicos.

Observa-se que sãofreqüentes e rápidas as necessidades de mudança do projeto do produto, as mudanças de métodos e de sistemas de trabalho. A falta de atenção a essas alterações pode levar uma empresa a tornar-se obsoleta. Por isso, no projeto do layoutflexível, deve-se considerar que se as condições mudarem, as mudanças devem ocorrer com facilidade e a adaptação às novas condições deve ocorrer o mais rapidamente possível. Um layout flexível é aquele que acomoda facilmente modificações no projeto dos produtos, no processo e na produção. Em geral, as mudanças de layout decorrem danecessidadede gerar maior espaço físico para acomodar pessoas e equipamentos. Quanto mais flexível um layout, menor o tempo transcorrido entre mudanças (FRANCIS et al., 1992).

O objetivo ao se avaliar qualquer layout é investigar alternativas teóricas para o espaço, sob restrições reais de tempo e disponibilidade de informações, realizando um esforço prévio antes de efetivar as mudanças, sem que seja necessário um novo rearranjo do layout, custoso e que gere perdas na produção. Para Lin e Sharp (1999b), as limitações e deficiências dos índices de avaliação do layout são: dificuldade de obtenção de parâmetros, necessidade de dados muito detalhados ou mesmo indisponíveis, indisponibilidade de dados antes do início da operação e inexistência de um modelo genérico para avaliação e validação clara do mesmo. Desta forma, os autores apresentam uma metodologia de integração que designa pesos aos critérios de avaliação de um layout, normaliza-os, separa-os de acordo com sua natureza analisando direções de precedência, transforma dados qualitativos e quantitativos para a mesma escala e corrige deficiências e desequilíbrio nos dados.

Segundo Gantz e Petit (1953)apud Wilson (1962), o layout de uma instalação pode ser avaliado pelos seguintes critérios: (i)distância em que os materiais podem ser movidos mecanicamente em relação ao total de movimentação; (ii)distância total percorrida; (iii) proporção de máquinas que foram movimentadas em um turno sobre o total de máquinas; (iv)proporção da área total ocupada por corredores; e (v) proporção do volume cúbico utilizado em relação ao volume cúbico total.Konz (1985) apud Lin e Sharp (1999a) subdividem os índices de avaliação do layout em três categorias, conforme a utilização dos recursos (pessoas, equipamentos, espaço e energia), ogerenciamento e controle (matérias, movimentação e perdas)e a eficiência das operações (manufatura, armazenamento e retirada de estoque, recebimento e envio).Kochhar e Heragu (1999) afirmam que a eficiência de um layout pode ser medida por critérios quantitativos e qualitativos, muitos dos quais de forma muito subjetiva. Entre estes critérios de eficiência encontram-se a automação de sistemas de movimentação de materiais, a utilização de rotas fixas ou variáveis, o tamanho dos estoques e os níveis de inventário admissíveis.

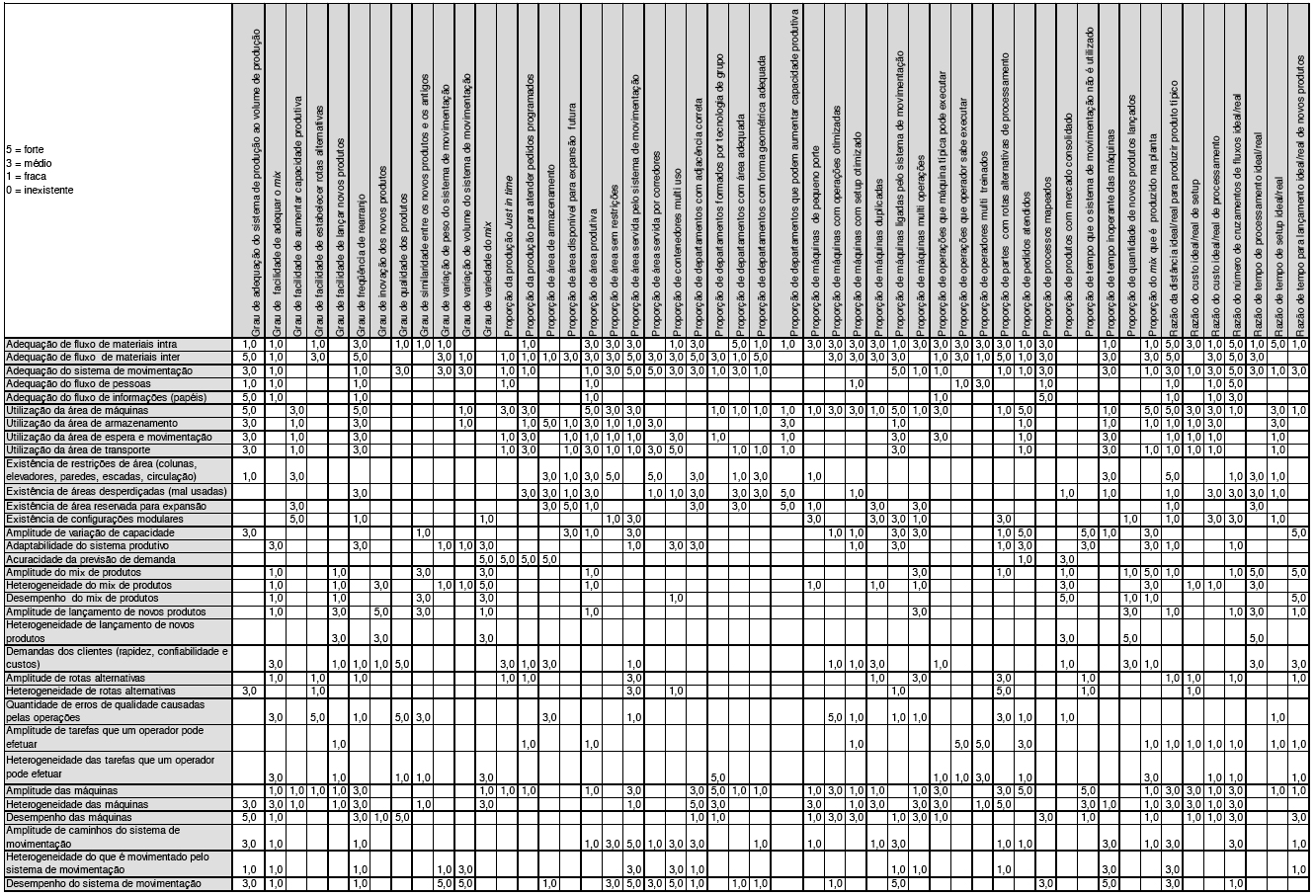

Decorrente disso, Lin e Sharp (1999a) apresentam um conjunto estruturado de critérios relativos a custo, fluxo e ambiente, para avaliar o layout das instalações. Esses critérios são apresentados na Tabela 1; o critério fluxo, em termos operacionais,é o que possui o maior impacto no layout.

Tabela 1

Conjunto de critérios para avaliação de layout

(Fonte: Lin e Sharp, 1999a e 1999b)

Os métodos para projetar layouts em ambientes dinâmicos podem ser baseados nos mesmos critérios usados para se avaliar layouts convencionais. Pode-se utilizar diferentes critérios, tais como aeficiência de movimentação de materiais (MELLER e GAU, 1996; WEBSTER e TYBERGHEIN, 1980), robustez baseada em desempenho médio (ROSENBLATT e LEE, 1987; AFENTAKIS et al., 1990; YANG e PETERS, 1998), combinação de média e variância da quantidade prevista de vendas de cada produto para minimizar as flutuações de desempenho (KULTUREL-KONAK et al., 2004; NORMAN e SMITH, 2006) ou desempenho operacional (FU e KAKU, 1994; AZADIVAR e WANG, 2000; HERAGU e ZIJM, 2001; BENJAAFAR et al., 2002; BENJAAFAR, 2002; MENG et al., 2004).

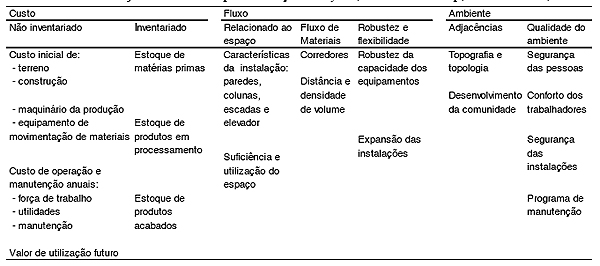

Segundo Raman et al. (2005, 2007, 2009) embora a minimização dos custos de movimentação seja primordial e importante, existem outros fatores reais para medir a flexibilidade de layout, os quais são organizados sob o termo efetividade do layout, conforme apresentado na Figura 1 e detalhados a seguir.A proximidade entre departamentos mede proximidade de departamentos cuja adjacência é necessária, sendo verificada através do fluxo de materiais e de não materiais que ocorre dentro e entre os departamentos de uma instalação. Para tanto, deve-se determinar as peças/produtos produzidos, a seqüência de processos/operações, a quantidade demandada, o tamanho do lote e a distância dos outros processos/operações; tais fatores são considerados em um índice que mede a proximidade e a inserem na fórmula de efetividade do layout. A utilização da área produtiva verifica a ocupação das áreas de máquinas, de ferramentas, de estocagem, de transporte de materiais e áreas inativas com atividades que adicionam valor ou não. Para tanto, os autores utilizam a análise hierárquica do processo (AHP), geram um índice e o inserem na fórmula de efetividade do layout. Para eles, os tipos de flexibilidade de manufatura que impactam diretamente no layout são a flexibilidade de expansão, Fluxo Ambiente Não inventariado Inventariado Relacionado ao espaço Fluxo de Materiais Robustez e flexibilidade Adjacências Qualidade do ambiente Custo inicial de: Corredores - terreno - construção - maquinário da produção Desenvolvimento da comunidade Conforto dos trabalhadores - força de trabalho - utilidades - manutenção Valor de utilização futuro Segurança das instalações Estoque de produtos acabados Distância e densidade de volume Robustez da capacidade dos equipamentos Programa de manutenção Características da instalação: paredes, colunas, escadas e elevador Suficiência e utilização do espaço Topografia e topologia Segurança das pessoas Expansão das instalações Custo Custo de operação e manutenção anuais: Estoque de matérias primas Estoque de produtos em processamento - equipamento de movimentação de materiais de volume e de roteamento. A primeira tem relação direta com a existência e a facilidade de se ter espaços livres. A segunda se relaciona com as variações de volume que o layout suporta. A terceira verifica a existência de operações/máquinas alternativas e acessíveis para produzir uma determinada peça/produto. Por fim, o cálculo do índice de flexibilidade delayout utiliza um sistema baseado em regras fuzzy. Ao final, os três fatores são integrados tal que cada parcela acima é multiplicada pelo seu peso relativo de importância e somadas para obter a efetividade do layout.

Figura 1: Efetividade do layout

(Fonte: Raman et al., 2009)

3. Lógica de formação de agrupamentos ou fatores

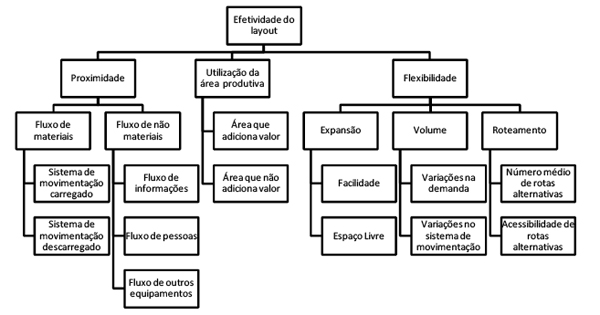

Inicialmente investigou-se o estado-da-arte para identificarfatores que impactam sobre a flexibilidade do layout. Estes foram classificados emprimários (FP), secundários (FS) e terciários (FT). Em um segundo momento, a cada FT foi associadoum conjunto de indicadores. Optou-se por manter a mesma estrutura de FPde Raman et al. (2009), dada naFigura 2. Assim sendo, foram utilizados três FP:proximidade dos departamentos, utilização da área produtiva eassociação com outros tipos deflexibilidade de manufatura que impactam diretamente na flexibilidade dolayout.Os fatores proximidade de departamentos e utilização de área foramembasados na literatura tradicional de avaliação de layout. O fator de associação com outros tipos de flexibilidade de manufatura foi embasado na literatura sobre flexibilidade de manufatura (GERWIN, 1987 e 1993; BROWNE et al., 1984; SETHI e SETHI,1990 e SUAREZ et al., 1995) e representa uma evolução em termos de fatores que auxiliam na flexibilidade do layout de uma manufatura.

A estrutura dos FS e dos FT é, contudo,diferente daquela proposta por Raman et al. (2009). Complementando a literatura analisada, entende-se que os tipos de flexibilidade associados ao layout podem ser ampliados para contemplar não somente a flexibilidade de expansão, de volume e de roteamento na determinação da flexibilidade de layout, mas também os tipos de flexibilidade básicas (de componentes) e outras relacionadas com o ambiente externo, como de mix e de mercado (novos produtos). Ao todo foram concebidos 12 FS, 33 FT e 50 indicadores. Na seqüência se discorre a respeito da lógica de formação de cada um dos FP e seu desdobramento.

Figura 2

Listagem proposta de fatores primários, secundários e terciários

3.1 Análise do fator primário"proximidade dos departamentos"

Analisando a literatura sobre avaliação de layout se percebe que a proximidade dos departamentos é um fator frequentemente analisado quando se desejamelhorar um layout. Aqui, a proximidade dos departamentos é subdividida em doisfatores secundários, conforme pode ser observado na Figura 2. Tais fatores são (i) relacionados ao fluxo de materiais, e (ii) relacionados ao fluxo de não materiais.Segundo Lee (1998), a análise do fluxo de materiais visa apontar oportunidades de melhoria na movimentação de materiais e evidencia problemas acentuados de cruzamentos de fluxo e distâncias excessivas para produção, gerando subsídios para a tomada de ações. De forma prática, as informações da análise dos processos são sobrepostas no espaço atual, gerando um diagrama que evidencia os fluxos de materiais que ocorrem no layout. Pode-se mapear tipos de materiais que são movimentados, formas de transporte utilizadas e volumes de fluxos existentes. Lee (1998) também observa que existem fluxos de não materiais subjetivos, de difícil quantificação, tais como movimentação de pessoal para áreas de apoio, feedbacks de análises de qualidade e fluxo de informações e comunicação interpessoal.

Como fatores terciários de fluxos de materiais são considerados: (i) adequação de fluxo de materiais intra; (ii) adequação de fluxo de materiais inter; e (iii) adequação do sistema de movimentação.A adequação de fluxo de materiais intra restringe a análise ao espaço interno de uma célula ou departamento funcional, e aos postos de trabalho que os compõem (isto é, faz-se uma análise no nível do micro-espaço). Observa-se que o micro espaço é fortemente afetado por padrões de movimentação de materiais internos e externos, pontos de entrada e saída dos materiais, formas de controle da produção e da garantia da qualidade, tamanhos de lote, motivação dos operadores e formas de supervisão e gerenciamento (LEE, 1998).A adequação de fluxo de materiais inter verifica o fluxo entre células ou entre departamentos funcionais diferentes, avaliando distâncias, tempos, índices de valor agregado (e.g. percentual de operações que agregam valor), cruzamentos e adjacências.

Como fatores terciários de fluxos de não materiais sãoconsideradosadequação de fluxo de pessoas e adequação do fluxo de informações.A análiseda adequação do fluxo de pessoas verifica se as pessoas que necessitam compartilhar informações e recursos físicos estão próximas, ao mesmo tempo em que obedecem ao fluxo de processo/serviço. A análise da adequação do fluxo de informações (papéis)verifica se o fluxo foi mapeado, se é compreendido pelos envolvidos e, principalmente, se é obedecido (LEE, 1998).

3.2 Análise do fator primário"utilização da área produtiva"

Analisando a literatura sobre avaliação de layout, se percebe que a utilização da área produtiva é um fator muito analisado quando se quer melhorar um layout. Tal fator é subdividido em dois fatores secundários (conforme ilustrado na Figura 2): utilização da área diretamente envolvida no processo e utilização da área não diretamente envolvida no processo.Áreas diretamente envolvidas no processo são aquelas que realizam/dão suporte às operações, que são responsáveis pelo aumento de valor agregado e que de forma geral cooperam com as operações. Áreasnão diretamente envolvidas no processo estão relacionadas a transporte, movimentação e áreas com restrições de uso, além daquelas que podem dar suporte à área produtiva propriamente dita, mas não agregam valor à produção.

Como fator terciário de utilização da área diretamente envolvida no processo são considerados autilização da área de máquinas ea utilização da área de armazenamento.A análise da utilização da área de máquinas leva em conta a sua inserção no sistema produtivo como um todo. Assim sendo, o tipo de layout, o tamanho de lote e o sistema de inspeção/qualidade, para dar alguns exemplos, influenciam na forma de utilização da área de máquinas. A utilização da área de armazenamento verifica como a instalação ocupa suas áreas de almoxarifado de matériasprimas, de produtos em processamento e de produtos acabados, e quais são os procedimentos/métodos adotados para colocar e retirar itens do armazenamento. A análise destas áreas pode ser complexa; para um aprofundamento,ver Baker e Canessa (2009).

Como fator terciário de utilização da área não diretamente envolvida no processo sãoconsiderados a utilização da área de espera e movimentação, utilização da área de transportes eexistência de restrições de área. Esses fatores verificam a existência de áreas que são malutilizadas, pois, a rigor, o processo poderia ser otimizado e estas áreas poderiam ser transformadas em áreas que agregam valor, mediante projetos de melhoria do layout.

3.3 Análise do fator primário"associação com outros tipos de flexibilidade"

Verifica-se que a literaturasobre flexibilidade de manufatura valoriza a capacidade de antecipar as necessidades futuras da produção no projeto de layout original (inicial) e nos rearranjos subseqüentes. Externamente deve-se acompanhar o comportamento do mercado, dos fornecedores e dos clientes. Internamente deve-se proceder ao ajuste das máquinas, da força de trabalho e do sistema de movimentação. Essas duas visões, uma interna e outra externa, têm grande relação com os diferentes tipos de flexibilidade de manufatura. Tais idéias sãocontempladas ao medir os diferentes tipos de flexibilidade de manufatura que impactam na flexibilidade de layout, que formam a última classe de fatores primários. As questões abordadas envolvem diferentes tipos de flexibilidades de manufatura que geram as incertezas no layout (por exemplo, a flexibilidade de mix, de máquinas e de mercado). Complementarmente, às definiçõesdos diferentes tipos de flexibilidade de manufatura podem ser atribuídas dimensões relacionadas à amplitude (número e heterogeneidade de cada um dos tipos – máquina, roteamento, mix, etc.) e mobilidade e uniformidade (UPTON, 1994; KOSTE E MALHOTRA, 1999 e 2000; KOSTE et al., 2004).

A existência de áreas subutilizadas, cujo uso pode ser repensado, e a existência de áreas reservadas para expansão futura são indícios de que, em termos de layout, existe possibilidade de que a instalação possa aumentar sua capacidade, instalar novas máquinas com menor esforço e expandir (LIN E SHARP, 1997a). A existência de configurações modulares é outro fator terciário em termos de flexibilidade de expansão (KOSTE E MALHOTRA, 1999), tais configurações suportam alterações com menores penalizações de transição em termos de custo e tempo. A amplitude representa o número de opções possíveis em termos de variação de capacidade, mix de produtos, de lançamento de novos produtos, de rotas alternativas que um produto pode ter, de tarefas que um operador pode efetuar, de máquinas disponíveis e de caminhos do sistema de movimentação. A heterogeneidade representa o grau de variedade das opções em termos de mix de produtos, de lançamento de novos produtos, de rotas alternativas que um produto pode ter, de tarefas que um operador pode efetuar, de máquinas disponíveis e do que é movimentado pelo sistema de movimentação.

Os fatores terciários que medem a adaptabilidade do sistema produtivo, a acurácia da previsão de demanda, as demandas dos clientes (rapidez, confiabilidade e custos), a quantidade de erros de qualidade causados pelas operações, o desempenho do mix de produtos, das máquinas e do sistema de movimentação se referem ao quesito uniformidade, ou seja, manter desempenho constante ao longo da efetivação da mudança e após seu término.

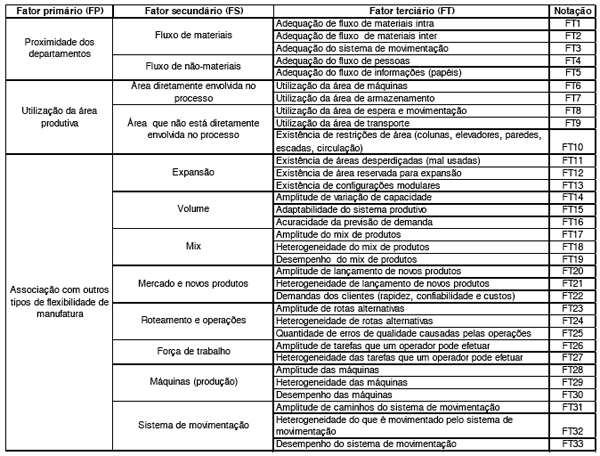

3.4 Associação dos fatores terciários ao conjunto de indicadores

Neumann (2009) propôs uma sistemática de avaliação da flexibilidade de layout onde todos os fatores e indicadores são medidos de forma quantitativa, mesmo que isto represente mensurá-los em termos de proporção ou grau em relação a um todo/alvo (ou seja, de forma indireta) em alguns casos. Diferentemente de Raman et al. (2009), utiliza a mesma ferramenta de avaliação para todos os fatores. Para tanto, se utiliza uma única matriz de correlações entre FTs (que estão nas linhas) e indicadores (que estão nas colunas), sendo que os indicadores oferecem medições para um ou váriosFTs, representados por sua intensidade de relacionamento, que pode ser forte (5), média (3), fraca (1) ou inexistente (0). Essa matriz de correlação é apresentada na Figura 3.

Neste artigo, utiliza-se a matriz de correlações da Figura 3 para realizar uma análise de clusters, a fim de validar quantitativamente as relações estabelecidas por Neumann (2009)através de pesquisa bibliográfica. Essa análise é apresentada na próxima seção.

4. Validação dos agrupamentos de FTs através de análise de clusters

A análise de clusters (AC) é uma técnica multivariada cujo objetivo é agrupar um conjunto de indivíduos (objetos físicos ou abstratos) em classes, de acordo com um critério de similaridade pré-fixado. A AC é utilizada mesmo quando não se tem hipóteses a serem testadas a priori (HAIR et al., 2005).Para gerar a AC neste trabalho utilizou-se o programa computacional Predictive Analytics SoftWare Statistics, versão 18. Foi realizada uma análise hierárquica, utilizando-se o método de associação média entre grupos e cálculo de distância Euclidiana quadrada. Nessas análises os campos que continham o valor zero na Figura 3 foram substituídos por valores aleatórios com média 1 x 103 e desvio padrão 3 x 101, já que relações com nível zero não deveriam configurar similaridades entre os objetos.

Figura 3: Relacionamentos entre FT e indicadores (Fonte: Neumann, 2009)

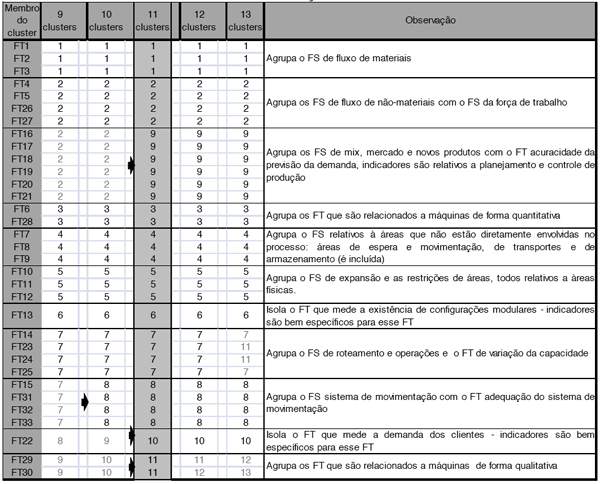

A Tabela 2 apresenta os resultados obtidos ao manterem-se de 9 a 13 clusters na análise.

Tabela 2: Determinação do número de Clusters

Segundo essa tabela e levando em conta a fundamentação teórica na seção 2, 11 clusters parece ser o número mais adequado, já que assim separam-se os fatores secundários de fluxo de não-materiais (cluster = 2) e de mix, mercado e novos produtos (cluster = 9). Tal resultado contrapõe-se ao agrupamento proposto por Neumann (2009).

Observa-se que os clusters gerados são parcialmente coincidentes com a categorização de Neumann (2009), pois agrupam fluxo de materiais, além deFTs relativos a áreas físicas, a áreas que não estão diretamente envolvidas no processo (isto é, áreas de apoio) e relativos aos diferentes tipos de flexibilidade de manufatura.

A flexibilidade das máquinas é um dos tipos de flexibilidade de manufatura mais estudado na literatura (KOSTE e MALHOTRA, 1999). A formação dos clusters 3 e 11 é reveladora, pois identifica duas dimensões da flexibilidade de máquinas e as agrupa em clusters distintos.

A formação do cluster 2 é curiosa, pois os envolvidos em avaliação de layout de modo tradicional, desconsideram o impacto de aspectos relativos ao fluxo de não materiais e de aspectos relativos a força de trabalho. Na AC esses aspectos foram agrupados e Neumann (2009) separa um FT para cada um dos aspectos e os avalia de forma isolada. Os dois casos podem auxiliar na entendimento da influência e benefícios dos FT na flexibilidade do layout.

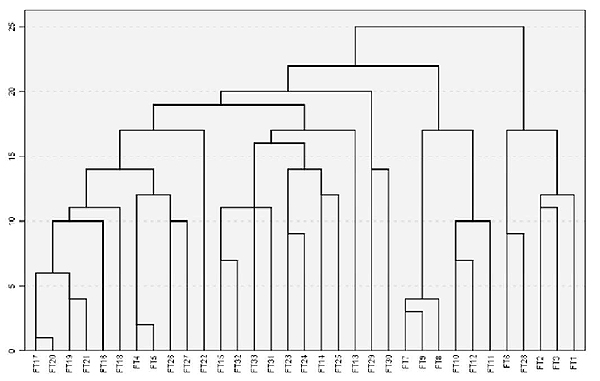

O dendograma com as distâncias reescalonadas e combinadas pode ser observado na Figura 4. Se fossem gerados três clusters, equivalentes aos FPs, os clusters seriam: (1) FT1, FT2, FT3, FT6 e FT28; (2) FT7, FT8, FT9, FT10, FT11 E FT12; e (3) FT4, FT5, FT13 até FT27 e FT 29 até FT33. O primeiro cluster agruparia aspectos de fluxos de materiais e de aspectos quantitativos de máquinas (número), o que equivaleria ao fator primário de proximidade dos departamentos. O segundo cluster agruparia aspectos ligados a utilização da área produtiva acrescentando a flexibilidade de expansão. A flexibilidade de expansão é um tipo de flexibilidade que poderia ser aumentada se a manufatura possuísse áreas físicas sub ou mal utilizadas em que se pudesse melhorar a utilização para adicionar capacidade ao sistema. O terceiro cluster enfocaria aspectos relativos à flexibilidade de manufatura e de fluxo de não materiais.

Figura 4: Dendograma dos FT escolhidos

É importante ressaltar que, em alguns casos, Neumann (2009) intencionalmente introduziu em um mesmo FS um aspecto diferenciado ou complementar ao FT. É o caso da existência de configurações modulares que colaboram para aumentar a flexibilidade de expansão de uma instalação e as exigências de rapidez e confiabilidade para facilitar a flexibilidade de lançamento de mercado e novos produtos, por exemplo. Os indicadores desse FT são bem específicos e em nada são similares aos outros FT utilizados, mas avaliam um aspecto que deveria ser considerado dentro do FS.

Assim sendo, a análise de clusters valida em grande partea estrutura proposta, de forma ad hoc, por Neumann (2009), já que organiza alguns FT de forma similar.Do mesmo modo que a flexibilidade de manufatura apresenta diferentes tipos e dimensões, as quais acrescentam diferentes funções ao sistema, com a avaliação de flexibilidade de layout se busca medir diferentes funções, que foram agrupadas pelas razões apresentadas nas seções anteriores.

5. Conclusões

Atributos desejáveis de layouts que absorvem mudanças com facilidade tem sido objeto freqüente de pesquisa na área de produção. Isso se deve à grande incerteza a que estão submetidas as instalações, tanto em termos de requisitos externos (gerados pelo mercado, pelos clientes e fornecedores) quanto em termos de requisitos internos (gerados por configurações das áreas, localização dos departamentos, máquinas, força de trabalho, sistema de movimentação). Neste contexto,determinar os fatores que impactam na flexibilidade de layout representa um ganho para as empresas.

Neste artigo, analisa-se o agrupamento de fatores que impactam sobre a flexibilidade de layout a partir de duas análises. A primeira, de natureza subjetiva, agrupa fatores através de evidências bibliográficas, tendo sido originalmente proposta por Neumann (2009). A segunda, de natureza estatística, agrupa fatores tomando como base a AC e sua relação de similaridade entre indicadores de desempenho de layouts.

A conclusão é que os agrupamentos ad hoc e estatísticocoincidem de maneira expressiva. As diferenças apresentadas permitem um melhor insight sobre a relação entre fatores impactantes sobre a flexibilidade de layouts. Um desdobramento futuro da pesquisa seria a validação dos agrupamentos verificados estatisticamente através de pesquisa qualitativa junto a empresas de manufatura e a especialistas.

Referências

Afentakis, P.; Millen, R.A.; Solomon, M.M. (1990);"Dynamic layout strategies for flexible manufacturing systems".International Journal of Production Research, 28 (2), 311-323.

Baker, P.; Canessa, M. (2009);"Warehouse design: A structured approach". European Journal of Operational Research, 193 (2), 425-436.

Benjaafar, S. (2002);"Modeling and analysis of congestion in the design of facility layouts".Management Science, 48 (5), 679-704.

Benjaafar, S.; Heragu, S.S.; Irani, S.A. (2002);"Next generation factory layouts: research challenges and recent progress". Interfaces, 32 (6), 58-76.

Braglia, M.; Zanoni, S.; Zavanella, L. (2003);"Layout design in dynamic environments: strategies and quantitative indices". International Journal of Production Research, 41 (5), 995-1016.

Browne, J.; Dubois, D.; Rathmill, K.; Sethi, S.P.; Stecke, K.E. (1984); "Classification of flexible manufacturing systems".The FMS Magazine, 2 (2), 114-117.

Francis, R.L.; McGinnis Jr., L.F.; White, J.A. (1992); Facility Layout and Location: an analytical approach. Prentice Hall, 2 ed., Upper Saddle River, 589 p.

Fu, M.C.; Kaku, B.K. (1994);"Minimizing work-in-process and material handling in the facilities layout problem".Technical report, Institute for Systems Research, University of Maryland, College Park, MD.

Gerwin, D. (1987);"An agenda for research on the flexibility of manufacturing processes". International Journal of Operations & Production Management, 7 (1), 38-49.

Gerwin, D. (1993);"Manufacturing flexibility: a strategic perspective". Management Science, 39 (4), 395-410.

Gupta, R.M.; Tompkins, J.A. (1982);"An examination of the dynamic behaviour of part-families in group terchnology". International Journal of Production Research, 20 (1), 73-86.

Hair, Jr.J.F. ; Anderson, R.E;Tathan,R.L.; Black, W.C (2005). Análise multivariada de dados. Bookmann, São Paulo.

Heragu, S.; Zijm, H. (2001);"Design and performance evaluation of agile manufacturing systems".Working Paper, Faculty of Mathematical Sciences, University of Twente, Enschede, NL.

Irani, S.A.; Huang, H. (2006);"Cascading flow lines and layout modules: practical strategies for machine duplication in facility layouts". International Journal of Flexible Manufacturing Systems, 17 (2), 119-149.

Kochar, J.S; Heragu, S.S. (1999);"Facility layout design in a changing environment". International Journal of Production Research, 37 (11), 2429-2446.

Koste, L.L.; Malhotra, M.K. (2000);"Trade-offs among the elements of flexibility: a comparison from the automotive industry". Omega, 28 (6), 693-710.

Koste, L.L.; Malhotra, M.K.; Sharma, S. (2004);"Measuring dimensions of manufacturing flexibility". Journal of Operations Management, 22 (2), 171-196.

Koste, L.L.; Malhotra, M.K. (1999);"A theoretical framework for analyzing the dimensions of manufacturingflexibility". Journal of Operations Management , 18 (1), 75–93.

Kulturel-Konac, S.; Smith, A.E.; Norman, B.A. (2004);"Layout optimization considering production uncertainty and routing flexibility". International Journal of Production Research, 42 (21), 4475-4493.

Lahmar, M.; Benjaafar, S. (2005);"Design of distributed layouts". IIE Transactions, 37 (4), 303- 318.

Lee, Q. (1998);Projeto de instalações e do local de trabalho. IMAM, 1 ed., São Paulo, 229 p.

Lin, L.C.; Sharp, G.P. (1999a);"Application of the integrated framework for the plant layout evaluation problem".European Journal of Operational Research, 116 (1), 118-138.

Lin, L.C.; Sharp, G.P. (1999b);"Quantitative and qualitative indices for the plant layout evaluation problem". European Journal of Operational Research, 116 (1), 100-117.

Meller, R.D.; Gau, K.Y. (1996);"Facility layoutobjective functions and robust layouts". International Journal of Production Research, 34 (10), 2727-2742.

Meng, G.; Heragu, S.S.; Zijm, H. (2004);"Reconfigurable layout problem". International Journal of Production Research, 42 (22), 4709-4729.

Neuman, C.S.R. (2009) Sistemática para avaliação e melhoria da flexibilidade de layout em ambientes dinâmicos. Tese. Programa de Pós Graduação em Engenharia de Produção, Porto Alegre.

Raman,D.; Nagalingam, S.V.; Chio, M. (2005); A fuzzy rule based system to measure facility layout flexibility. In 18th International Conference on Production Research. Fisciano (AS), Italy: University of Salerno.

Raman,D.; Nagalingam, S.V.; Gurd, B.W.; Lin, G.C.I. (2007); Effectiveness measurement of facilities layout.In Proceedings 35th International Matador Conference, 165-169 p.

Raman,D.; Nagalingam, S.V.; Lin, G.C.I. (2009);"Towards measuring the effectiveness of a facilities layout". Robotics and Computer-Integrated Manufacturing, 25 (1), 191-203.

Rosenblatt, M.J.; Lee, H.L. (1987);"A robustness approach to facilities design". International Journal of Production Research, 25 (4), 479-486.

Sethi, A.K.; Sethi, S.P. (1990);"Flexibility in manufacturing: a survey". The International Journal of Flexible Manufacturing Systems, 2 (4), 289-328.

Suarez, F. F.; Cusumano, M. A.; Fine, C.H. (1995);"An empirical study of flexibility in manufacturing".Sloan Management Review, 37 (1), 25-32.

Tompkins, J.A.; White, J.A.; Bozer, Y.A.; Frazelle, E.H.; Tanchoco, J.M.A.; Trevino, J. (1996); Facilities planning. John Wiley & Sons, INC., 2 ed., New York, 734 p.

Upton, D.M. (1994);"The management of manufacturing flexibility". California Management Review, 36 (2), 72 -89.

Webster, D.B.; Tyberghein, M.B. (1980);"Measuring flexibility of job-shop layouts". International Journal of Production Research, 18 (1), 21-29.

Wilson, R.C. (1962); Some observations on facility design. Disponível em: deepblue.lib.umich.edu.

Yang, T.; Peters, B.A. (1998);"Flexible machine layout design for dynamic and uncertain production environments". European Journal of Operational Research, 108 (1), 49-64.