1. Introducción

El desarrollo industrial latinoamericano, a partir de la llamada industrialización por sustitución de importaciones, ha generado diversos debates acerca de la problemática tecnológica en la región, en especial sobre la existencia de innovación, el rol del estado y la dependencia tecnológica (Sábato y Botana, 1975; Katz, 1970; Nochtteff, 1991). El estudio del proceso de trabajo en la industria automotriz en Argentina, permite aportar al debate en tanto describe los cambios tecnológicos ocurridos desde la fabricación estatal a la instalación de capitales extranjeros.

En la Argentina, la producción automotriz comienza de manera perdurable bajo el segundo gobierno peronista, a comienzos de la década del ’50, con la creación de Industrias Aeronáuticas y Mecánicas del Estado. En este hito comienza nuestra investigación de los procesos de trabajo en la rama, que culmina en 1976. Durante este período encontramos tres etapas que describiremos a lo largo del trabajo. Para el análisis de los procesos de trabajo en la rama, es necesario realizar una distinción al interior de los establecimientos automotrices. La actividad central de las empresas terminales, y la estrictamente propia de la industria automotriz, es el ensamblado de vehículos. Las secciones que típicamente suelen encontrarse al interior de las plantas terminales son las de estampado o prensas, chapistería, armado del chassis, tapicería, y, finalmente la línea de armado final. Durante determinados períodos, las empresas terminales pueden incorporar como actividad propia la elaboración de algunas piezas, en especial las metálicas, que estrictamente corresponden a la actividad autopartista. Se crean, así, las secciones de mecanizado de piezas en las que se fabrican, generalmente, partes de motor.

La hipótesis que intentaremos demostrar es que a lo largo del período, las secciones propias de la terminal se organizan como manufacturas. En la etapa manufacturera la producción se organiza a partir de la fragmentación de operaciones manuales. Cuando en este régimen de trabajo se incorpora en forma parcial determinada maquinaria, hablamos de manufactura moderna. En cambio, en las secciones de producción de piezas, rige la gran industria. En este régimen, el trabajo se ha mecanizado y se ha constituido un sistema de máquinas. En esta etapa las máquinas no aparecen como elementos aislados del proceso productivo, tal como ocurría durante la manufactura moderna, sino que representan una base técnica unificada. Los cambios que observamos en periodo no serían de orden cualitativo, sino que se producirían al interior de un mismo régimen de trabajo. Por otro lado, intentaremos mostrar cómo estos cambios provocaron una descalificación del trabajo que repercutió en los saberes y habilidades que los obreros ponían en juego en las tareas que desempeñaban.

2. La manufactura

Hacia 1950, el gobierno de Juan Domingo Perón decidió comenzar a fabricar vehículos en las instalaciones cordobesas del Instituto Aerotécnico, creado en 1943 sobre la ex Fábrica Militar de Aviones, que databa de 1927. En marzo de 1952, se crea el Instituto Aeronáutico y Metalúrgico del Estado (IAME). El organismo se constituyó con los activos y el personal del Instituto Aerotécnico. Su capital operativo se obtuvo de un crédito del Banco Industrial. De hecho, la obtención de créditos por parte de entidades financieras estatales fue una constante del organismo. Gran parte de estos fondos eran utilizados para subsidiar empresas autopartistas privadas.

En 1952, IAME comenzó sus operaciones con la producción de 10 vehículos experimentales que consistían en un sedán de dos puertas, un camión con capacidad hasta 700 kg, una rural para seis pasajeros, dos camiones con caja de madera, 1 rural con carrocería de aluminio, una rural con diseño modificado, un coche comando para revistar tropas y un automóvil sedán de dos puertas de diseño modificado. El año siguiente se inició la producción en serie.

Uno de los principales problemas que enfrentó IAME fue la falta de preparación técnica, en lo que a maquinarias respecta, para llevar adelante la producción. La decisión de montar el taller automotriz sobre la de aviones permitió, por un lado, acelerar el proceso. Como explica José Monserrat:

“Sobre la base de la utilización de los elementos que disponía la fábrica de aviones, se podía realizar la fabricación de automóviles. Es evidente que son dos problemas distintos. No es lo mismo hacer un avión o un motor de aviación que el de un automóvil. Es más simple hacer el de un automóvil. Entonces se pensó que se podía usar esos elementos y sacarle provecho más rápidamente. En una palabra: el utilizar la fábrica de aviones era acelerar el proceso en el cual se podía fabricar automóviles”1.

Las obras para la construcción de la fábrica de automóviles se iniciaron el 2 de diciembre de 1951 y se terminaron en 7 meses. Las instalaciones ocupaban 15.000 m2. Entre 1951 y 1952 se instalaron en los talleres de mecánica 103 máquinas-herramientas y numerosos equipos e instalaciones como el banco para rodaje de motores con mesa de instrumental, línea de soldadura a punto, línea de bastidores, transportadores eléctricos, montacargas y línea de montaje de motores.2 También se instaló una prensa hidráulica de 2.500 toneladas para el estampado de piezas de automotores y un taller para estampado de piezas a seco.3 Para la producción de las piezas se contaba con hornos eléctricos para la fundición del acero, de carbón, para el hierro, y eléctricos y a combustible líquido para el aluminio. El motor y el block de cilindros se fabricaban con hierro y aluminio.4

En cuanto a la sección de armado del motor, esta tarea se llevaba a cabo en una línea de montaje construida alrededor de una mesa de unos 2 metros de ancho y 30 de largo sobre la cual se encontraban las diferentes piezas. Al principio de la línea se atornilla el block a unos carros que corren en rieles situados verticalmente a lo largo de la mesa, de forma tal que un motor que empieza en la punta termina de recorrer toda la mesa en el punto más cercano a la sala de los disamómetros, que es donde se mide su rendimiento. 5

La carrocería comenzaba a fabricarse en la sala de prensas hidráulicas, que moldeaban las piezas de gran volumen del vehículo. En un taller contiguo se fabricaban otras piezas de chapa con martillos neumáticos, que son máquinas similares a las prensas, pero que actuaban por aire comprimido y cuya acción se produce mediante un golpe. También se utilizaban martillos neumáticos de menores dimensiones para corregir las imperfecciones de la chapa. Las piezas se colocaban en una estructura especial que las mantenía en su lugar mientras se soldaban. Luego se lijaban las soldaduras y la carrocería entera. Carlos Massera, quien trabajó en la soldadura de carrocerías comenta cómo se realizaba la canaleta que evitaba que el agua de la lluvia se introdujera en el automóvil. En su relato se observa que el proceso de trabajo no se encontraba demasiado estandarizado y que dependía en gran medida de la habilidad de los trabajadores para realizar determinada tarea. Massera incluso llegó a realizar una herramienta específica para efectuar su trabajo:

“Mi trabajo consistía en poner acido en el auto, haciéndole la placa de estaño, para después cargar el estaño, como si fuera un revoque, y con un fratacho chiquito [tabla con asa para alisar revoques frescos y con una lámpara de calentamiento, lo íbamos hacer correr el estaño para darle forma. Asimismo, en la parte de arriba se corría el estaño y tapaba, en parte, la canaleta. Entonces, había que ideársela para sacar el estaño, pasándole una manguera de hierro flexible con un cable de acero por dentro y con un motor en la punta. Con la arena se iba raspando el estaño. Pero, yo después me hice unas herramientas.” 6

Después de ser soldada, la carrocería pasaba a los procesos de pintura que comprendían la colocación del antióxido y la pintura misma que se aplicaban mediante sopletes a mano en cabinas especiales. Según relata un cronista de la revista Velocidad que en esta época visitó el establecimiento, las partes pequeñas, como el guardabarros, se pintaban automáticamente en unas máquinas continuas.7

Por otro lado, se armaban los chasis con chapa de acero doblada y soldada eléctricamente. Se les aplicaba las suspensiones, el motor, los conjuntos mecánicos y, por último, la carrocería. Luego se pasaba a la terminación, que consistía en colocar los instrumentos, las instalaciones eléctricas, etc.8 Esta constituía la línea de montaje, conformada por rieles en los cuales era apoyado el vehículo, que debía ser empujado manualmente, como relató Domingo Bizzi, ex obrero de la fábrica:

“La línea de producción, de montaje, donde el auto se armaba, era tracción a sangre. Era un carrito con ruedas sobre unos rieles, terminaba uno la operación y con la mano... era totalmente antieconómico producir eso”. 9

Esta línea constituía la fábrica de automóviles propiamente dicha. Se llevaba a cabo en dos hangares de gran tamaño, uno para el automóvil Justicialista y otro para el camión Rastrojero. En ellos convergen las partes construidas en los otros talleres 10. La fabricación de piezas se realizaba bajo la égida de la Fábrica de Aviones que actuaba como proveedora.

Adicionalmente, existía un taller de carpintería donde se fabricaban las cajas de madera del Justicialista como otras partes de madera que fueran necesarias. Por ejemplo, se construían y perfeccionaban los prototipos en el taller de carrozado especial. También existía una sección llamada cazoletería que proveía la terminación de partes como la parrilla y el tablero 11.

En un período de alrededor de un año se diseñaron los vehículos, se montó la planta de fabricación, se construyó el herramental y montajes necesarios, se produjeron los prototipos y en 1953 comenzó la producción de chatitas, furgones y sedanes. Uno de los vehículos de importancia que produjo IAME fue el utilitario Rastrojero cuya fabricación comenzó en 1953. Este vehículo fue diseñado para aprovechar una partida de tractores estadounidenses Empire adquiridos por el IAPI. Esos tractores habían sido elaborados con jeeps Willys sobrantes de las plantas productoras de armamento de Estados Unidos luego de la Segunda Guerra Mundial. Pero los mismos eran defectuosos y se levantaban de la parte delantera e incluso llegaban a volcarse. Por esta razón, fueron retirados y almacenados 12.

En 1952, IAME creó el Departamento de Recuperación de Tractores Empire. Se utilizaron diversas piezas extraídas de los Empire y de motores a nafta adquiridos en la filial de Willys en Estados Unidos, provenientes de jeeps también fuera de uso, para construir los Rastrojeros. La producción de este vehículo fue de 350 unidades mensuales y una vez agotadas las 2500 unidades disponibles para rearmado, se comenzó a equiparlos con motores diesel importados de la empresa Borgward de Alemania. (Frenkel, 1992)

A pesar del esfuerzo económico y técnico, la producción de IAME en estos años fue exigua, como podemos observar en el cuadro. El principal producto era el Rastrojero, del cual se llegó a producir un máximo de 3300 unidades en 1955.13 Tomando estas cifras, la producción diaria promedio alcanza los 13 autos por día 14. Lo reducido de esta cifra se observa en la comparación internacional. Por ejemplo, en México, en 1951, se produce el D.M. nacional a una razón de entre 15 y 20 coches por día. La producción de grandes empresas era aún mayor. Volvo, por ejemplo, produjo en 1951 20.000 unidades 15, es decir, 83 por día. Renault, en 1952, fabricó 650 vehículos por día 16. Como comenta el director de la fábrica, José Monserrat visitó plantas extranjeras, las cuales comparó con la de IAME:

“¡Nada que ver! No hay comparación, en tamaño, en todo. Es imposible. En elementos para trabajar, nada que ver. Esto era un boliche, hablando así en criollo. Esta era una buena fábrica de aviones que era para lo que hicimos siempre, que eran aviones de guerra, que eran chicos. En cambio en la fabricación de automóviles es una cuestión de fabricación en gran escala. Mientras la serie de aviones era de cien en un año, acá estamos hablando de cien autos por día. Es una cosa distinta” 17.

Un ejemplo de la desproporción a la que hace referencia Monserrat es la cadena de montaje. En el IAME, como ya dijimos, estaba constituida por rieles y el traslado de las piezas era manual. Este sistema fue utilizado por los principales productores mundiales hasta 1913, cuando Ford introduce la cadena montaje mecánica 18. Esta innovación, junto con una mayor división del trabajo, le permitió a la fábrica reducir el tiempo de armado de un vehículo de 14 horas a 1 hora y media 19. En IAME, la mecanización de la línea en ensamblaje no se realizó porque el volumen de producción no lo justificaba. 20

Otro problema del IAME, derivado del hecho de ser originalmente una fábrica de aviones, era la distribución de la maquinaria. La producción estaba organizada por maquinaria 21 en vez de por piezas, como sucedía en cualquier fábrica automotriz del mundo. Según explica Domingo Bizzi, esto sucedía por el bajo nivel de producción y hacía que la fabricación fuese ineficiente.

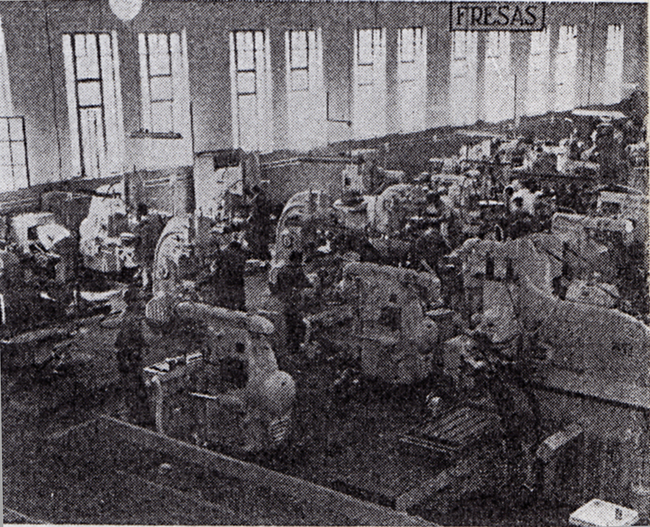

“Como no era una producción grande, las secciones eran por máquina y no por pieza. Por ejemplo, acá estaban todos los tornos y traían las piezas para tornear. Acá estaban todas las fresas, todas las rectificadoras, todas las alisadoras. Entonces la pieza iba haciendo un recorrido porque sino sería muy engorroso hacer una línea de producción con tan baja producción. Suponete que tengas que hacerle un agujero, y la rosca se la tenés que hacer a 150 metros, el tiempo que demorás en trasladar eso, es más que el tiempo de elaboración. Después la distancia que había, porque muchas de las piezas que requiere un vehículo, tienen tratamiento térmico. Tratamiento térmico estaba como a seis cuadras de ahí donde se producía. Se iba con un tractorcito y un montón de carritos llenos de piezas. El traslado nomás era más caro que la elaboración de la pieza.”. 22

La distribución espacial de las secciones, organizada por tipo de maquinaria, queda ilustrada en esta fotografía. Vemos allí que las fresas de IAME se agrupaban todas juntas, conformando la sección que llevaba el nombre de la máquina 23:

Fotografía nº 1. Sección de fresas de IAME.

Fuente: Revista Nacional de Aeronáutica, nº134, mayo de 1953, p.40.

En IAME el proceso de trabajo en el armado final del automóvil se constituía como una manufactura. Es decir que existía una división del trabajo pero no se utilizaba maquinaria. La mecanización estaba ausente incluso en el traslado de los materiales de un puesto a otro. La línea de montaje estaba conformada por rieles que requerían del traslado manual de los carros. En la elaboración de piezas metálicas, en cambio, el proceso de trabajo se encontraba en la fase de gran industria aunque con ciertas particularidades. La primera de ellas consistía en la organización de secciones. Las mismas se organizaban para la producción por lotes y no en serie. Cada sección agrupaba un tipo de maquinaria y en ella se trabajaban diversas piezas para todos los modelos. El operario debía, entonces, preparar la máquina para diversos trabajos. Por esta razón, el tipo de maquinaria que se utilizaba era universal, lo cual permitía mayor versatilidad. Como veremos, esta organización del trabajo determinaba ciertas características de la fuerza de trabajo formada allí.

3. La manufactura moderna

Los problemas que presentaba la producción de IAME, dificultaban el abastecimiento del mercado local. El gobierno peronista vuelve a insistir en la búsqueda de fabricantes extranjeros. Fue así como se llegó a un acuerdo para que Kaiser se instale en la Argentina, en donde el Estado aportaba parte del capital, maquinaria y personal.24 El capital inicial de la empresa quedó conformado en un 32% por el valor calculado de maquinarias y herramientas traídas de EE.UU., un 20% de inversión del IAME y el resto fue completado con un nuevo préstamo del Banco Industrial. 25 Es decir, que el 68% del capital fue aportado por el Estado.

En Estados Unidos, Kaiser era una empresa diversificada cuya actividad principal fue la siderurgia. Luego de la Segunda Guerra, comenzó a producir automóviles con escaso éxito. La empresa se radicó en Argentina en 1954 y comienza a producir en 1956. Durante esos dos años se dedicó a construir sus plantas. Los primeros vehículos que salieron de sus líneas son Jeeps y Pickups en dos modelos: de tracción simple y doble. Más tarde fue incorporando automóviles más pequeños.

Kaiser aceptó la condición del gobierno de instalarse en la provincia de Córdoba, en la localidad de Santa Isabel. El centro industrial que adquirió contaba con 240 hectáreas y a superficie cubierta es de 201.042 m2. Gran parte del plantel de maquinaría fue aportado por IAME que, como vimos, era de tipo universal propia de una producción de baja escala. Uno de los elementos donde se evidenciaba el relativo atraso de la maquinaria es en la poca especialización de la misma. La maquinaria menos especializada se utiliza para bajos volúmenes de producción e implica una menor productividad del trabajo, ya que requiere adaptarse a cada tarea específica. Una mayor inversión en maquinaria especializada para bajos volúmenes de producción resulta anti económica. Como explicaba el ex Gerente de IKA, James Mc Cloud, la dotación de maquinaria tendió a ser de baja especialización, es decir que se utilizaban máquinas-herramientas universales que permitían una adaptación a distinto tipos de tareas. Esto se lograba mediante el cambio del herramental sin necesidad de cambiar el equipo completo para cada nueva tarea.

“El criterio predominante ha sido el de cautela en lo que a especialización de maquinaria de producción se refiere, manteniendo así el margen de flexibilidad que permite —mediante la modificación del herramental— la reconversión a otras tareas, con un costo muy inferior al de una renovación substancial del plantel.” 26

El proceso de trabajo en IKA se organizó para la producción en serie, a diferencia de la organización que existía en IAME en donde la producción era menor y se realizaba por lotes. De esta forma, se produce una transformación en el proceso de trabajo en la rama. Como vimos, las plantas de IKA se conforman, en gran medida, con maquinaria de la fábrica estatal. En su mayoría, eran máquinas-herramientas de tipo universal que podían adaptarse para diversos procesos, lo cual resultaba de utilidad para una producción de baja escala como la aeronáutica. IKA, además, incorporó maquinaria de tipo específico, la cual sólo resulta económicamente conveniente utilizar en escalas mayores a la que regía en la empresa estatal.

La empresa norteamericana realizó un cambio en la distribución de las secciones y de la maquinaria. Mientras en IAME las secciones se ordenaban por tipo de máquina –tornos, fresas, etc.-, en IKA lo hacían por producto. De esta forma, cada sección contenía distinto tipo de máquinas según fuera necesario. Se eliminaban, así, los tiempos muertos generados por el traslado de la pieza de una sección a otra. En este sentido, otro adelanto que incorporó Kaiser fue la mecanización de la cadena de montaje en el armado final. Recordemos que en IAME los vehículos se montaban sobre una línea de rieles. Por otro lado, en IKA se produce una mayor división del trabajo. Estos cambios eran el resultado de la adecuación del proceso de trabajo a una escala de producción mayor a la que tenía la empresa estatal.

Las modificaciones que introdujo IKA se efectuaron dentro de los mismos regímenes de trabajo con los que producía IAME: gran industria en el mecanizado de piezas y manufactura en las operaciones de armado y montaje tanto de motores como del vehículo. Sin embargo, dentro de la manufactura se produjo un adelanto mediante la mecanización del traslado de materiales, es decir, la cadena de montaje. De esta forma, se avanza hacia la manufactura moderna, un estadío transitivo hacia la gran industria.

Estos cambios generaron una descalificación en los obreros automotrices. Es decir, que disminuyeron las calificaciones sea físicas o intelectuales necesarias para la ejecución de una determinada tarea. Nos referimos específicamente a aquellas aptitudes que son efectivamente utilizadas en el proceso de trabajo más allá de las que pudiera tener un obrero particularmente.

El predio de Santa Isabel contaba con varias plantas y secciones en las que se realizaban distintos procesos de trabajo. A continuación describiremos las principales.

Matricería

La sección de matricería está dedicada a la fabricación de las herramientas y matrices que se utilizan en distintas máquinas de otras plantas, como la de prensas o forja. La matriz se elabora de un material metálico resistente y no es fabricada en serie, sino de acuerdo a los requerimientos de la producción. Si bien operan máquinas y existe división del trabajo, los obreros de matricería no ejecutan una tarea rutinaria y repetitiva sino que deben ser capaces de poder realizar distinto tipos de piezas. Estrictamente podría caracterizarse el proceso de trabajo en esta planta como gran industria, es decir, el trabajo se encuentra objetivado en la mayor parte de los puestos de trabajo. Sin embargo, los trabajadores de esta sección mantienen calificaciones más elevadas que aquellos operarios de máquinas de las secciones de mecanizado de piezas. La diferencia radica en que la producción de piezas metálicas se realiza en serie y, por lo tanto, cada obrero efectúa una operación repetitiva. Nicolás Barrionuevo, soldador y fresador de matricería de IKA entre 1959 y 1970, relata que en esta sección se empleaban obreros con alta calificación y casi no había peones:

“Es la sección de la fabricación de herramientas por excelencia. Es la más profesional, la más técnica o la más capacitada, porque en la sección matricería no tenés peones salvo uno o dos que son los que limpian, pero después si no tenés oficio no tenés donde estar.” 27

Por esta razón, los trabajadores de matricería se encuadraban en las categorías más altas: la del personal técnico y especializado. El oficial matricero o herramentista era quien debía planificar la elaboración de una matriz en base al plano correspondiente y decidir qué procesos debían realizarse y en qué máquina. El proceso de elaboración de una matriz no estaba estandarizado, sino que dependía de la pieza que se realizaba. Nicolás Barrionuevo relata el trabajo que realizaba como soldador en la sección de matricería:

“En algunos casos tenías que ver los planos. En otros casos se trataba de relleno de matricería que estaba en producción. Entonces tenías que hacer el tratamiento previa a alta temperatura, limpiar y soldar porque alguna de estas soldaduras también se radiografiaba, porque no puede levar poros, tienen que ser resistentes al impacto. Si va mal soldada, si no está bien preparada la pieza, al primer golpe salta todo. (...) Son matrices que tienen un tratamiento previo y no se los suelda con cualquier material sino que se utiliza acero indeformable, acero rápido, acero inoxidable, bronces, alambre o lo que fuera. Generalmente son soldaduras de alta resistencia al impacto porque son matrices y otras de resistencia a la fricción porque son de corte”. 28

Planta de motores

Las piezas en bruto, fundidas o forjadas, ingresaban a la planta y en sucesivas etapas a lo largo de la línea de fabricación, eran sometidas al maquinado por el cual se construía el motor, la caja de velocidades y el puente trasero de un vehículo. Los procesos típicos de la producción en serie se desarrollaban, para cada pieza, con intervención de máquinas-herramientas especiales que realizaban simultanéamente varias operaciones y que funcionaban por medio de controles electrónicos. De esta forma se maquinaban los elementos móviles, como el cigüeñal, el árbol de levas y las bielas del motor, los engranajes de la caja de velocidades y del diferencial. El temple y la dureza del material se obtenían mediante tratamientos térmicos en la misma planta. Después de colocado el conjunto de cigüeñal, volante y embrague, cada motor pasaba a la línea móvil que lo sostenía en un caballete y los desplazaba lentamente mientras los operarios agregaban los restantes elementos. Como describe Luis Carena, ex inspector de la planta de motores y de engranajes, para la fabricación de piezas se utilizaban diversas máquinas herramientas, mientras que el armado era manual.

“En la planta de motores había: fresadoras, tornos, limadoras, cepilladoras, había de todo. Durante el proceso, cada operario hacía un trabajo. Hacían las piezas, donde después, se ensamblaban en las cajas, de velocidad o direccional. Cada maquina hacía una pieza., o una parte de ella. El ensamble era manual”. 29

En la sección de engranajes y ejes, donde se producían cajas de velocidad completas, la maquinaria consistía en fresas y tornos de mayor especialización que las que se utilizaban en la planta de motores, lo cual simplificaba su uso ya que no era necesario adaptarlas para distintos tipos de trabajo, como describe Carena:

“En dicha planta había fresas, tornos automáticos, verticales. Las maquinas eran más precisas que en motores, eran de más calidad. Cada una hacía un trabajo específico, no se utilizaban para otra cosa”. 30

Al término de la línea móvil, un transportador aéreo llevaba el motor al banco de prueba, en un gabinete aislado, donde se lo ponía por primera vez en funcionamiento. De resultar satisfactorio este ensayo, el motor volvía a la línea, se le agregaba la caja de velocidades, ingresaba en la cabina de pintura donde se lo pintaba con un soplete manualmente y recibía su número de serie. Después se le incorporaban las partes no necesarias para la prueba de funcionamiento, por ejemplo: filtros de nafta y aceite, dínamo, correa del ventilador, etc. En estas condiciones, abandonaba la planta de motores y pasaba a la línea de montaje final, más precisamente a la línea de chasis.

Planta de ensamblaje

La planta de ensamblaje es donde confluían todas las piezas y se armaba el vehículo. Mientras la producción de los componentes de un automóvil puede ser realizada por industrias de otras ramas, en especial la metalúrgica, el ensamblado es la actividad propia de las automotrices.

Esta planta ocupaba cuatro manzanas de superficie y allí trabajan alrededor de 2500 personas en 17 sectores. Las líneas mecanizadas de armado final eran 3 y se movían a razón de 150 metros por hora aproximadamente. 31 Estaba compuesta por varias secciones: armado de carrocería, construcción de chasis y armado final, tapicería y terminación.

Armado de la carrocería

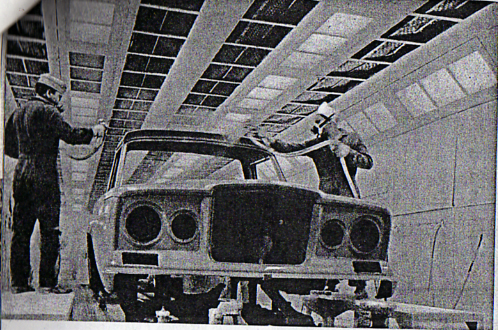

Con la chapa estampada, que venía de la planta de prensas, varios equipos de operarios colocaban los primeros sub-conjuntos de la carrocería en su posición. Ocho obreros soldaban las cuatros partes con soldadores eléctricos de punto. Luego de finalizada su tarea, la carrocería semi-armada era levantada por un transportador aéreo que la colocaba en la línea móvil. Una vez asentada en el tren móvil, doce equipos sucesivos de obreros terminaban las operaciones de soldadura y colocaban las puertas y el frente delantero, formado por el guardabarros, el capot y la parrilla. Los últimos 30 metros de la línea móvil estaban dedicados a la terminación de la carrocería “en blanco”. Finalmente era sometida a una inspección, se realizaba manualmente el esmerilado y el repaso final de la carrocería corrigiendo en esta instancia posibles abolladuras o defectos de las soldaduras. 32Como se observa en la foto, la soldadura se hacía de manera manual. En la misma vemos a un obrero soldando parte de la carrocería.

Fotografía nº 2. Línea de soldadura en IKA

Fuente: División de Relaciones Públicas de Industrias Kaiser Argentina: IKA, 10 años. 1955-1965, Imprenta Mercatali, Buenos Aires, 1965.

Luego se pasaba a la fase de “bonderizado” que consistía en una preparación especial dada a la carrocería, tendiente a neutralizar la vulnerabilidad del metal a la oxidación y prepararlo para recibir la pintura. La estructura atravesaba un túnel en el que eran pulverizados a gran presión sales desengrasantes, fosfatos, anti-óxidos y otros preparados especiales. Entre cada una de estas aplicaciones se realizaban enjuagues alternados, también a presión, hasta que finalmente una fuerte corriente de aire comprimido “escurría” la carrocería, antes de que pasase al primer horno de secado en el cual, a 130° de temperatura, se eliminaba cualquier resto de humedad.

En la última etapa del armado de la carrocería se masillaba la chapa, se sellaban las juntas con asfalto y se aplicaba el antivibrador, una pintura especial que otorga rigidez a la chapa e impide el tableteo durante la marcha. Luego de realizada la primera impresión de pintura, se secaba la carrocería en un segundo horno, del que salía a la línea de terminación. Allí se lijaba manualmente y se le daba una mano de antivibrador en el guardabarros, en el piso interno y en el techo. Después se la lijaba nuevamente dos veces: una en seco y otra al agua. Finalizada la limpieza general, pasaba al túnel de pintura, donde en diversas operaciones, recibía cuatro manos de laca, aplicada manualmente por los trabajadores que empleaban sopletes. En un último horno de secado el proceso de armado de la carrocería quedaba completo. En esta sección, la máxima calificación era del pintor completo que se obtenía con el conocimiento de todas las operaciones de pintura.

En la sección se ocupaban por una parte un conjunto de obreros dedicados a preparar el auto para ser pintado y por otra parte, los pintores. El primer grupo estaba compuesto de los masilladores que realizaban el masillado de todo tipo de carrocerías y /o piezas componentes de la misma. El masillado se realiza sobre la chapa para rellenar imperfecciones de la carrocería. Los preparadores de piezas chicas por su parte se ocupaban del masillado, lijado y preparado de las piezas de ese tamaño. Los enmascaradores efectuaban el preparado y enmascarado de carrocerías, que consistía en tapar las partes de la carrocería que no iban a ser pintadas con distintos materiales. La actividad principal de la sección, la pintura se hacía a mano mediante sopletes. Los pintores sopleteaban las carrocerías o piezas componentes de la misma. En la foto puede observarse a los sopletistas trabajar en forma manual. El soplete constituye una herramienta dado que es el obrero quien le imprime el movimiento para que pueda pintar la pieza.

Fotografía nº 3. Cabina de pintura en IKA.

Fuente: División de Relaciones Públicas de Industrias Kaiser Argentina: IKA, 10 años. 1955-1965,

Imprenta Mercatali, Buenos Aires, 1965.

Finalmente, los pulidores y lustradores debían realizar correctamente la operación de pulido y lustrado a máquina, mientras que los selladores aplicaban selladores, y realizaban el alisado y terminación sobre unidades en proceso.

Construcción del chasis y armado final

En esta sección se producían los largueros y travesaños del bastidor, que se armaban manualmente en un dispositivo sostenido en un monorriel, cuyas extremidades los encuadraban en la posición correcta. Luego de ser unidos con remachadores hidráulicos, pasaban el área de soldadura, donde el bastidor quedaba soldado. En la cabina de desengrase se eliminaban las adherencias que podían perjudicar operaciones posteriores. Sucesivamente se le agregaban los ejes, elásticos, pedales, conjunto de frenos y mazas. Recién entonces el monorriel depositaba el chasis sobre la cinta transportadora que atravesaba la cabina de pintura especial para el chasis. Para el armado de chasis se utilizaba la remachadora eléctrica cuya operación requería de fuerza física dadas sus dimensiones. Miguel Figueroa, que trabajaba en el armado de chasis armaba la cuna del motor, el espacio dentro de la carrocería destinado a contener el motor del auto nos indicó que en esta sección se realizaban todos los remaches “con una remachadora hidráulica que era pesadísima para manejar.” 33

La secuencia de operaciones de la construcción de chasis y armado final comenzaba con el estampado en la planta de prensas de los largueros del bastidor. Luego se armaba manualmente el bastidor y se soldaba manualmente. Después ingresaba a la línea móvil y se instalaba manualmente el sistema de suspensión, mazas de ruedas y diferencial trasero. Posteriormente se ponían, también manualmente, las pedaleras para freno y embrague, y cañería del sistema hidráulico. Una vez terminado, el chassis ingresaba en la cabina de pintura “negro chassis”. El siguiente paso era el montaje del motor completo sobre el chassis y la colocación de las ruedas, de manera manual. A continuación se ubicaba la carrocería sobre el chassis, se ajustaba y se ponía la rueda de auxilio. Se conectaba el sistema eléctrico al instrumental, se colocaba el capot y, por último, se realizaba el ajuste final de las conexiones, radiador sistema eléctrico e instrumental. Finalmente, se llenaba el tanque de nafta, se alineaba el tren delantero y se efectuaba las pruebas de rodamiento final. 34

En 1960 los balances de la firma mencionan la introducción de líneas mecanizadas de montaje. 35 Como vemos, en la foto, que es publicada en 1965, la línea es mecanizada, lo que implica la objetivación del transporte de un puesto a otro de trabajo, asentándose la manufactura moderna. Mientras esta tarea es mecánica, los trabajos de los operarios sobre la carrocería y en el armado siguen siendo manuales.

Fotografía nº 4. Planta de ensamblaje de IKA.

Fuente: División de Relaciones Públicas de Industrias Kaiser Argentina: IKA, 10 años. 1955-1965,

Imprenta Mercatali, Buenos Aires, 1965.

Terminación y tapizado

Una vez finalizada, la carrocería pasaba a otra línea móvil en la que se le instalaba el equipo eléctrico, los vidrios de las ventanillas, el instrumental del tablero y posteriormente los asientos -que se armaban en otro edificio de la planta-, las alfombras de goma y el radiador, completándose con los guardabarros y la parrilla, que habían sido retirados al salir del proceso de pintura. Cuando se conectaba el sistema eléctrico con la batería y se lo sometía a una prueba de funcionamiento, la estructura completa abandonaba la línea móvil y era acarreada hacia la línea de montaje final.

En 1961, las líneas de tapizado y ornamentación fueron reconstruidas para que se trabajara separadamente a cada familia de vehículos. Esto implicó un aumento en la división de tareas, ya que en cada línea sólo se realizaban las operaciones requeridas por un tipo de modelo. Se disminuyó así la calificación de los operarios e incrementó la productividad al hacer las operaciones más repetitivas. De esa forma, cada obrero se especializaba sólo en las operaciones que son propias de determinados modelos, como explica la empresa en su memoria de 1962:

“Las líneas de tapizado y ornamentación fueron completamente reconstruidas en 1961 para atender separadamente a diferentes familias de vehículos; gracias a ello pudo mejorarse notablemente el acabado de las unidades, por la destreza que significa la especialización de tareas del personal en operaciones que son propias de determinados modelos”. 36

En la sección tapicería, el cortador realizaba tareas de corte de telas de acuerdo a plantillas de trazado para confeccionar los distintos elementos de tapicería utilizando máquinas y/o herramientas de mano, debiendo mantener el ordenamiento del material durante la realización de las tareas. El maquinista operaba las máquinas de coser tapizado determinando la calidad de hilos, agujas o elementos necesarios para cada caso. El operador de máquina de soldadura dieléctrica –utilizada para soldar plástico- utilizaba esta soldadora y montaba los dispositivos que sostienen las piezas y matrices y ponía a punto los mismos, debiendo verificar permanente el funcionamiento de la soldadora. Finalmente, se encontraban los armadores de asientos y respaldos que trabajaban en forma manual. 37

Luego, en la línea de armado final había distintos puestos para colocar manualmente diversos elementos: colocadores de cielorraso en tela, guincheros, colocador de baguetas, colocador de vidrios, armador de panel de instrumentos, colocador de marcos de puertas, colocador de paneles de instrumentos, armador y colocador de suspensión, alineador de dirección, alineador de puertas y capot. Además había electricistas de reparación y mecánicos de reparación.

El vehículo seguía su camino sobre la cinta, mientras se conectaba el instrumental al motor, se probaba el sistema de encendido, y desde las fosas se ultimaban los trabajos en la parte inferior. En el último tramo, el vehículo descendía al nivel del piso y una vez completadas las últimas operaciones, se le cargaba la nafta, aceite y agua, para que saliera por sus propios medios de la línea de montaje. En un sector vecino se realizaba el alineado del tren delantero y se efectuaba la prueba de rodamiento sobre unos rodillos que giraban libremente. Luego se realizaba una inspección final, tanto de la parte mecánica como de su aspecto exterior.

La descripción del proceso de trabajo en IKA da cuenta de un cambio respecto a la forma en que se elaboraban los vehículos en IAME. Al tener un volumen de producción mayor, IKA organizó el proceso de trabajo para la producción en serie. Vemos que se produce un pasaje de la manufactura a la manufactura moderna en las secciones de armado a partir de la implementación de la línea de montaje mecanizada. Este cambio también está relacionado con la eliminación de tiempos muertos en el traslado de la pieza de un puesto a otro e implica la mecanización de una tarea periférica del proceso de trabajo. Por ello, se produce un avance dentro de la manufactura, pero no un pasaje hacia otro régimen de trabajo, como la gran industria, pues no se ha mecanizado aun la tarea principal, es decir el mismo armado del automovil. A su vez, se efectúa un incremento en la división del trabajo en el armado, a partir de la implementación de líneas de montaje diversas para cada tipo de modelo. En cuanto a las secciones de producción de piezas metálicas, las mismas continúan como gran industria. Estos cambios técnicos, implicaron una descalificación de la fuerza de trabajo. Mientras los obreros de IAME realizaban un trabajo que requería mayores conocimientos en la ejecución de diversos tipos de tareas con maquinaria más atrasada, en IKA los operarios se especializaban en una menor cantidad de tareas y utilizaban maquinas herramientas de mayor especificidad. De todos modos, ciertos puestos, en secciones como matricería, requerían de una alta calificación técnica.

4. El avance de la objetivación

En marzo de 1959, bajo el gobierno de Frondizi, se promulga el Decreto 3639, que establecía el Régimen de Promoción de la Industria Automotriz. En Argentina, la instalación de capitales en la rama automotriz, buscaba propiciar una solución al problema del abastecimiento ante el crónico déficit de la balanza de pagos. El régimen sectorial sancionado otorgaba beneficios impositivos para la importación de maquinaria a la vez que imponía la obligación de utilizar un porcentaje de contenido nacional en los vehículos.

La mayor parte de los capitales que llegan a partir de 1959, se instalaron en Buenos Aires, mientras en Córdoba funcionaban IKA, adquirida por Renault en 1967, y una planta Fiat, en Ferreyra. Las fábricas extranjeras que se instalaron contaban, en términos generales, con maquinaria más avanzada que la utilizada por IKA. Los capitales que se radican en este período son los más importantes de la rama a nivel mundial. Por este motivo, la tecnología que podían traer al país era más avanzada que aquella incorporada por Kaiser. Por otro lado, las firmas limitaron su producción a la fabricación de los elementos indispensables para cumplir con el régimen de integración y su expansión productiva fue menor que en el caso de IKA. Los nuevos capitales profundizan la gran industria en la fabricación de piezas. A la vez, que aparecen indicios de una mayor división del trabajo en el armado del vehículo.

La principal innovación del proceso de trabajo en la década del ’60 se produjo en la producción de autopartes con la introducción de la máquina transfer. Estos equipos eran utilizados en las secciones de fabricación de piezas de motor, en donde el proceso de trabajo estaba ya mecanizado y se organizaba como gran industria. La tansfer agrupaba en una misma máquina distintos procesos para los que anteriormente se utilizaba más de una y constituye un avance dentro del régimen de gran industria. Anteriormente, las operaciones de torneado, fresado, etc. se realizaban transportando la pieza a mecanizar de una máquina-herramienta a otra. En cambio, la transfer consistía en varias máquinas-herramientas colocadas secuencialmente. Allí, la pieza se desplazaba de estación en estación, realizándose una operación de mecanizado particular, como el alisado o el agujereado, en cada una de ellas. Esta máquina funcionaba de manera automática. El operario solo se limitaba a cargar la pieza, fijarla en la línea y luego retirarla. Como explica Juan Morrone, ex Gerente de Ingeniería de Producto de Chrysler, la máquina reunió una serie de procesos que anteriormente se encontraban separados:

“Es una máquina que en general tiene una forma circular, donde la pieza va fijada en un sitio, va pasando por distintos mecanismos, dentro de la misma máquina y se van haciendo distintos tipos de operaciones: en una la agujerearán, en otra le pasarán la alisadora, en otra algún tipo de mecanizado. En la década del ’60 empezaron a aparecer acá las primeras máquinas transfer, que eran estaciones de trabajo que hacían una pieza, muy especializada, pero sin moverla de un sector. La ventaja era una altísisma productividad. La desventaja que no tenía flexibilidad. O sea, una transfer que tenías para hacer una determinada pieza, no servía para hacer otra”. 38

Aquello que Morrone refiere como una desventaja, la poca capacidad de adaptación de una línea transfer a la elaboración de distintas piezas, es producto de su especificidad. Eso mismo, representa una ventaja porque permite un incremento de la productividad. El hecho de resultar ventajoso o no, dependía de la escala de producción para la cual se utilizaba. Si la escala era alta, era conveniente. Si, por el contrario, se trataba de una producción chica, su adopción no resultaba redituable. Esto sucede porque, en producciones chicas, en una misma máquina se mecanizan diferentes piezas, por lo cual la máquina debe ser adaptada. Pero una máquina que realiza sólo un tipo de operación sólo admite realizar un tipo de producto. Como ya señalamos, estos equipos fueron incorporados por Peugeot, Chrysler y también por Renault, cuando se asocia a IKA. Este tipo de tecnología ya era utilizada en Francia, al menos desde la década del 50 (Touraine, 1955). De esta forma, se reemplazaban diversas máquinas herramientas que antes eran operadas cada una por un operario.

Las fábricas que no habían incorporado esta tecnología mantenían la línea de mecanizado con distintas máquinas por las que pasaba la pieza. Pero incluso en ese caso, la maquinaria traída era más avanzada que la que originalmente existía en IKA, como el caso de Ford que contaba con fresadoras múltiples. Allí, el proceso de producción de las partes del motor se realizaba en una cadena: “Los motores se ataban a una especia de soportes que los mantenía a la altura del operario. Y caminaban en un riel que estaba en el piso”. 39

La introducción de maquinaria avanzada simplificó el proceso de elaboración de piezas metálicas y descalificó el trabajo de los obreros de estas secciones, en especial en lo que refería a la preparación de las máquinas individuales, cuyo cuidado y puesta a punto antes de la introducción de las Transfer constituía una especialización en sí misma. Como comenta Morrone, la preparación de la máquina se simplificó.

“Era todo un oficio la preparación de la máquina, ponerla a punto. Eso era lo que más llevaba tiempo. En el caso de las otras máquinas (transfer), las que eran más evolucionadas, eso era muchísimo más dinámico”. 40

En las secciones propias de la producción automotriz, los cambios del proceso de trabajo son menores. Una de las principales transformaciones es la mecanización de la pintura de la carrocería, que realiza Renault en el año ’68. La firma francesa incorporó la cabina de pintura mecánica para el fosfotizado y un sistema de inmersión para el anti-óxido, como se explica en su memoria de 1969: “La base del nuevo proceso es la limpieza de la chapa que se realiza en la máquina de fosfotizado, y el sistema de inmersión por el cual las carrocerías son sumergidas en tanques de pintura anti-óxido” 41. La mecanización de la colocación de anti-óxido y de fosfotizado en la carrocería no se generalizó en toda la industria. En Ford y en Fiat, la pintura continuaba siendo manual. 42

La soldadura, correspondiente a la sección de chapistería o carrocería, continuaba siendo manual, aunque en algunas fábricas se había incorporado la soldadura de punto. Como relata Gregorio Flores, ex obrero de Fiat Concord:

“Había soldadoras, que son las soldadoras de punto que no es que un obrero suelda como se suelda comúnmente, sino que son todas eléctricas. Vos ponés la pieza, apretás un pedal y te va soldando puntos.” 43

Esta máquina tiene menor flexibilidad que las soldaduras manuales, debido a que realiza puntos de sutura. Es decir, el soldador no la maniobra en distintas direcciones, sino que la desplaza en un sentido y la máquina va realizando puntos de sutura. Resulta menos flexible pero incrementa la productividad. Pero estos equipos no reemplazaban a las soldadoras manuales, ya que no todas las operaciones pueden ser realizadas con la de punto. Las soldadoras manuales requieren de mayor pericia, como explica Gorriti: “Las soldaduras de estampado que se hacía con maquinas manuales, es probable que requirieran de una mayor atención. Ahí el mínimo error te lleva una mano”. 44

También el montaje final, salvo escasas operaciones mantenía su carácter manual, por ello se mantiene, durante este período, bajo el régimen de manufactura moderna. Al transporte –la misma línea de montaje- en este nuevo período se agrega como tarea mecanizada, el atornillado. Gorriti explica cómo funcionaban en la planta de Fiat Caseros:

“Por ejemplo, ya se usaban destornilladores neumáticos, un sistema de atornilladores, un vástago que es como un espiral. En lugar de hacer el movimiento de atornillar o destornillar, simplemente con el mango hacías este movimiento y este vástago giraba” 45

Por fuera del atornillado, el trabajo era manual y dependía de las manos del operario y su rapidez para completar el trabajo. Como relata Víctor Díaz, ex trabajador de la línea de armado de Chrysler:

“Cuando venían los coches yo colocaba la cerradura, la coliza, la bagueta. El coche venía montado sobre la línea, en una cadena que lo llevaba, sobre un carrito. Mi función era colocar la cerradura. Nos sentábamos en el coche que iba en marcha y nosotros avanzábamos colocando todo lo que es cerradura, levanta cristales, tambor de cerradura. Teníamos cierto sector en la línea de montaje, yo no me podía pasar, porque ya empezaba el otro operario. El operario que seguía colocaba los vidrios, parabrisas, etc. Mi trabajo no era fácil. Había que tener pulso. Los tornillos eran chicos. Los tornillos se ajustaban con la hidráulica [se refiere al destornillador]. Había que hacer todo muy rápido porque después pasaba al otro operario” 46

Este tipo de tareas, no requerían de conocimientos técnicos por parte del obrero, pero sí de cierta destreza manual que se adquiría, sobre todo mediante la especialización en la tarea. Por esta razón, los operarios de la línea de montaje se encontraban entre las categorías más bajas. Su tarea podía ser aprendida en poco tiempo, el citado Díaz nos dijó que dominó su trabajo “en menos de una semana”. 47

Al final de las líneas de montaje se encontraba la sección de reparación final, en la que trabajaban obreros con un alto grado de calificación. Allí se ocupaban de restaurar los golpes o rayones que había recibido la chapa durante el montaje.

Como vimos, con el ingreso de estos nuevos capitales a la rama, se introdujeron cambios en el proceso de trabajo respecto al que regía en IKA. El régimen de trabajo no es transformado cualitativamente, sino que se observa una profundización de la manufactura moderna en las secciones de montaje del automóvil y de la gran industria en las secciones de fabricación de componentes. El avance en la objetivación en el proceso de trabajo del mecanizado de piezas se efectuó con la incorporación de las máquinas transfer. Este dispositivo agrupaba distintos procedimientos que anteriormente realizaban máquinas herramientas separadas entre las que había que trasladar la pieza. Además, automatizaba el procedimiento ya que no era necesario que el obrero efectuase ninguna operación con la máquina más que su carga y descarga. Con ello, se reduce la cantidad de obreros necesarios para la producción y se simplifica la tarea de preparación de la máquina. Este tipo de tecnología ya se encontraba vigente en otras partes del mundo desde, al menos, la década del ’50. Otro de los cambios que se introdujo fue en el proceso de pintura cuando Renault instala un sistema de pintura automático en el fosfotizado y la aplicación de anti-óxido. Para las piezas chicas, este sistema ya se utilizaba también en Fiat. En el montaje, lo que se mecaniza es la colocación de tornillos con un atornillador mecánico. El resto de las operaciones del ensamblado continuaban siendo manuales.

En cuanto a las calificaciones obreras, observamos que persisten ciertas tareas que dependen en gran medida de los saberes del obrero, aunque el avance en la mecanización no sólo disminuyó la cantidad de obreros necesarios en ese proceso de trabajo sino que implicó un avance en la descalificación de la tarea. También se produce una profundización en la división de trabajo a través de la ampliación de la cantidad de líneas en algunas secciones. Al multiplicarse el número de líneas, la cantidad de modelos que se produce en cada una disminuye. Así, las tareas de cada línea se especializan. En IKA existían dos líneas de prensas y tres de ensamblado. En Ford las líneas de prensas eran 5. Por su parte en Peugeot, había 4 líneas de pintura y 5 de montaje.

5. Conclusiones

Desde sus orígenes hasta 1976 el proceso de trabajo en la industria automotriz argentina, se organizó como una manufactura en las secciones terminales y como gran industria en las secciones de producción de piezas. En IAME, el proceso de trabajo manufacturero se adecuó a niveles de producción bajos. Allí, la división de trabajo era incipiente y en la sección de montaje el trabajo se ejecutaba de manera manual. La cadena de montaje que trasladaba las unidades entre los diferentes puestos no se encontraba mecanizada. Por otro lado, las secciones de producción de piezas metálicas se encontraban mecanizadas, por lo que ya se organizaban como gran industria. En ellas, también la división de trabajo era escasa ya que las secciones se organizaban por tipo de máquina-herramienta en lugar de por piezas. Estas características determinaban que la fuerza de trabajo empleada tuviera calificaciones elevadas.

A mediados de la década del ’50, con la instalación de IKA, se produjo el primer cambio en los procesos de trabajo. Con un volumen mayor de producción, IKA organizó el proceso de trabajo para la fabricación en serie. En las secciones de armado, se implementó la línea de montaje mecanizada, lo que marcó el pasaje de la manufactura a la manufactura moderna. Pero no significó un pasaje hacia la gran industria, dado que el trabajo de los operarios sobre las piezas continuaba siendo manual. A su vez, aumentó la división del trabajo al incorporar más de una línea de montaje. En cuanto a la fabricación de piezas, las secciones fueron reestructuradas, por etapas del proceso productivo. Además, se incorpora maquinaria más especializada que la utilizada en IAME, lo cual implica un avance respecto a los equipos de tipo universal. Estos cambios técnicos en la organización laboral, implicaron una descalificación de la fuerza de trabajo.

A comienzos de la década del ’60, la instalación de nuevos capitales en la rama significó un nuevo avance en los procesos de trabajo. En el montaje, la colocación de tornillos se macaniza, mediante la introducción del atornillador mecánico, aunque el resto de las operaciones del ensamblado continuaban siendo manuales. Adicionalmente, se incrementó el número de líneas, y con ello la división del trabajo. Las secciones de mecanizado de piezas también sufrieron modificaciones con la incorporación de las máquinas transfer. Este dispositivo automatizaba diversos procedimientos, profundizando la objetivación propia de la gran industria. En esta etapa se produce una nueva descalificación del trabajo dada por el aumento de la división de tareas, la mecanización de ciertas labores y la simplificación de las operaciones que el trabajador debía realizar en las secciones de mecanizado.

Como vimos, los cambios que se produjeron en las distintas etapas no implicaron modificaciones cualitativas, sino que provocaron la profundización de los regimenes de trabajo vigentes. La manufactura se modernizó con la mecanización parcial, es decir en determinadas tareas sin llegar a conformar un sistema de máquinas, y la gran industria se profundizó mediante el avance de la objetivación del trabajo. Los sucesivos cambios implicaron una descalificación del trabajo, que en el caso de las secciones terminales no alcanzaron a suprimir la necesidad de ciertos saberes y habilidades para ejecutar determinadas tareas.

6. Bibliografía

Frenkel, L. (1992): Juan Ignacio San Martín. El desarrollo de las industrias aeronáuticas y automotriz en la Argentina, Germano Artes Gráficas, Buenos Aires.

Katz, J. (1970): “Importación de tecnología, gastos locales de investigación y desarrollo y progreso tecnológico en el sector manufacturero”, en Sexta reunión de centros de investigación económica, Tomo IV, Universidad Nacional de Rosario, Rosario.

Marx, K. (2004): El capital, siglo XXI, Buenos Aires.

Nochtteff, H. (1991): “Paradigma tecnológico, actores sociales y control de la interdependencia”, en Espacios de crítica y producción, nº10, Buenos Aires.

Sábato, J. y Botana, N. (1975); “La ciencia y la tecnología en el desarrollo futuro de América Latina”, en Sábato, Jorge (comp.): El pensamiento latinoamericano en la problemática ciencia-recnología-desarrollo-dependencia, Paidós, Buenos Aires.

Touraine, A. (1955): L’evolution du travail ouvrieir aux usines renault, Centre national de la recherche scientifique, 1955.