1. Introdução

A competitividade dos mercados passou a exigir das organizações novas formas de produção a partir de modelos mais eficientes, minimizando, assim, as perdas existentes no processo. Esta busca pela redução das perdas contribuiu para o alcance da vantagem competitiva frente às empresas concorrentes.

A produção com baixa variedade de produtos gerou a produção em massa (sistema tradicional), possibilitando ganhos quando a característica dos mercados era de poucos produtos com a necessidade de grandes quantidades produzidas. A partir da mudança da forma de produção, em decorrência da exigência do mercado consumidor, diversas empresas passaram a adotar sistemas de produção mais eficientes para esta nova realidade (produção em lotes a partir da concorrência do alto mix de produtos). Foi a partir desta nova forma de pensar a produção que surgiu o STP (Sistema Toyota de Produção) (SHINGO, 1996; BLACK, 1998).

Um dos elementos essenciais para a implantação do STP é a TRF (também denominada de SMED - Single Minute Exchange of Die). A SMED tem como fundamento a troca do ferramental em menos de dez minutos. Esta estratégia tem a finalidade de obtenção de ganhos a partir da eliminação das perdas, redução do tempo de atravessamento (lead time), produção em pequenos lotes, minimização do tempo de ajuste/regulagem dos equipamentos, baixo custo por peça, dentre outras (SHINGO, 2000).

O estudo foi desenvolvido em uma empresa de grande porte do setor automotivo localizada no Estado do Rio Grande do Sul, na Serra Gaúcha, com o objetivo de analisar o processo de implantação da TRF com autonomação da operação furar do revestimento de embreagem com a finalidade de redução do tempo de setup.

Além da parte introdutória, o artigo está organizado em mais quatro seções. A segunda seção apresenta o referencial teórico. A terceira seção descreve a metodologia utilizada para elaboração do trabalho. A quarta seção aborda o desenvolvimento do estudo de caso. Já quinta seção apresenta as considerações finais oriundas do estudo realizado.

2. Referencial Teórico

Pode-se considerar o STP (Sistema Toyota de Produção) como um marco dos sistemas produtivos, principalmente da indústria automobilística. A necessidade de redução da quantidade produzida, associada à busca pela minimização das perdas existentes pelo alto tempo de setup das máquinas, permitiu o surgimento da Troca Rápida de Ferramentas, ou simplesmente TRF.

A TRF foi essencial para a implantação do STP (SHINGO, 2000). Uma das finalidades do STP é eliminar qualquer tipo de desperdício e perdas por meio da metodologia TRF, auxiliando na redução do lead time do produto (SHINGO, 1996; OHNO, 1997).

A TRF foi desenvolvida por Shigeo Shingo na planta da Toyo Kogyo, da Mazda, em 1950, na cidade de Hiroshima, no Japão. O objetivo da troca rápida é reduzir e simplificar o setup por meio da eliminação (ou redução) das perdas existentes no processo, possibilitando maior produtividade do equipamento (BLACK, 1998; SHINGO, 2000; SUGAI, MCINTOSH; NOVASKI, 2007).

A troca rápida existe quando o ajuste no equipamento ou máquina é realizado no menor tempo possível por um trabalhador treinado de forma sistemática, sem que exista nenhuma improvisação. O objetivo é diminuir, ao máximo, o tempo de setup das máquinas, aumentando o tempo de utilização dos equipamentos (BLACK, 1998; SHINGO, 2000; LEÃO; SANTOS, 2009).

Entende-se por setup toda troca e ajuste dos ferramentais do equipamento “A” visando realizar a mudança do processo de produção do produto “X” (última peça) para o produto “Y” (primeira peça) no mesmo equipamento, por meio de um coeficiente normal de produtividade, considerando os padrões de qualidade do produto. Ou seja, é a preparação da máquina para fabricar um novo produto no setor de usinagem, por exemplo (MOURA; BANZATO, 1996; SHINGO, 2000; SEIDEL, 2003; LEÃO; SANTOS, 2009).

Alguns dos benefícios da redução do tempo de setup podem ser: redução de despesas, aumento da velocidade com a produção, ganhos de produtividade, redução dos prazos de entrega, agilidade na mudança do ferramental, aumento de competitividade, lucratividade e satisfação, possibilitando um fluxo mais suave, com menor ruptura (ALLAHVERDI; SOROUSH, 2008).

Outra denominação para a TRF passou a ser SMED (Single Minute Exchange of Die) que significa troca rápida de matrizes em menos de dez minutos. A SMED foi desenvolvida em 1985 e considera que o tempo de preparação de máquinas (troca de matrizes, por exemplo) deve ser inferior a dez minutos (dígito único). Pode ser aplicada em qualquer fábrica ou equipamento (SHINGO, 2000; SUGAI, MCINTOSH; NOVASKI, 2007; ANTUNES et al., 2008).

Shingo (1996) distingue setup interno do externo da seguinte forma: o primeiro (setup interno) deve ser medido quando as máquinas estiverem paradas ou no momento de alguma interrupção (ex.: remoção das matrizes). Já a mensuração do setup externo dar-se a partir do funcionamento das máquinas, ou seja, é necessário que os equipamentos estejam em atividade (ex.: transporte das matrizes para o setor de prensa) (SUGAI, MCINTOSH; NOVASKI, 2007).

Outra conceito importante para a TRF diz respeito ao Preset. Este pode ser definido como sendo o local específico para a realização das atividades técnicas de pré-montagens e pré-ajustes que antecedem os setups. Um dos objetivos do Preset é reduzir os problemas com o ferramental (SEIDEL, 2003).

2.1 Metodologia da TRF proposta por Shingo (1996)

Para melhor entendimento da metodologia de TRF proposta por Shingo (1996), serão detalhados na sequência, os quatro estágios que fundamentam o conceito de troca de ferramental.

2.1.1 Estágio preliminar – Não distinção entre setup interno e externo

No estágio preliminar, não ocorre distinção entre setup interno e externo. Muitas atividades são realizadas com a máquina parada (setup interno), ao invés da mesma está em funcionamento (setup externo), aumentando, portanto, o tempo de preparação. Alguns exemplos podem ser: procura por máquinas, transporte de peças e matrizes, deslocamento de operadores, manutenção de matrizes e separação de ferramentas (SHINGO, 1996, 2000).

A análise das operações por meio do estudo de tempos e movimentos é determinante para a composição dos tempos de setup. A mensuração dos tempos pode ser realizada por meio de cronometragem e/ou filmagem. Pelo fato dos tempos de setup, em regra, serem muito longos, a gravação em vídeo é fundamental para revisão e análise posteriormente (BLACK, 1998).

2.1.2 Estágio 1 – Separação do setup interno e externo

Etapa mais importante da TRF. É neste estágio que os setups devem ser rigorosamente separados. “No setup interno, somente a remoção e inserção das ferramentas devem ocorrer. Já no setup externo, as matrizes, ferramentas e materiais devem estar preparados para inserção na máquina” (BLACK, 1998, p. 134).

Inicialmente, realiza-se uma listagem de todas as peças, operações e medidas a serem adotadas enquanto a máquina estiver em funcionamento. Posteriormente, deve-se verificar o funcionamento de todos os componentes, buscando-se evitar as perdas. Em seguida, analisa-se a forma mais eficiente para o deslocamento de matrizes ou qualquer outra atividade que esteja sendo realizada com a máquina em funcionamento (SHINGO, 1996, 2000).

2.1.3 Estágio 2 – Conversão do setup interno em externo

O estágio 2 consiste na conversão do setup interno em externo. Para isto, deve-se analisar as operações de setup interno visando identificar a possibilidade de conversão. O intuito é eliminar as operações não produtivas e realizar a transferência dos setups (interno em externo). Para que isto aconteça é necessário padronizar as atividades com a finalidade de estabelecer parâmetros de tempo (SHINGO, 1996, 2000). De acordo com Black (1998, p. 139), “os elementos mais importantes que podem ser imediatamente transformados de internos para externos são: tempo de procura, tempo de espera e tempo de posicionamento”.

2.1.4 Estágio 3 – Simplificação de todos os aspectos

Este estágio consiste no exame das operações de setup interno e externo com o objetivo de verificar eventuais oportunidades de melhoria. A proposta do SMED é realizar o setup em menos de dez minutos. Alguns exemplos de simplificação das operações podem ser: evitar o deslocamento desnecessário do operador, utilização de dispositivos fixadores, eliminação dos ajustes e regulagens, dentre outros (SHINGO, 1996, 2000).

2.2 Sete passos para implantação da TRF

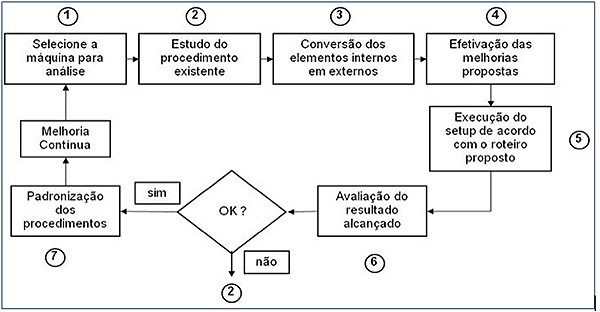

De acordo com Shingo (2000), existem sete passos que devem ser seguidos para implantação da TRF, conforme figura 1: Passo 1: Definição máquina, apresentação da máquina, por que fazer TRF e objetivos de redução e padronização. Passo 2: Filmagem do setup (Quem? Quando? Como?). A filmagem deve ser feita no setup mais completo possível, contemplando atividades de Preset, laboratório, entre outras, relatório das atividades desenvolvidas no setup e a classificação dos elementos internos e externos. Passo 3: Conversão dos elementos internos em externos, avaliação de tudo o que pode ser convertido (pré-montagens, ajustes externos, melhoria ferramental, comunicação, análise das operações, agilização das fixações, eliminação dos ajustes, etc.) e determinação do roteiro de setup. Passo 4: Efetivação das melhorias avaliadas no passo 3. Passo 5: Programar e realizar um setup com todas as condições e melhorias avaliadas nos passos anteriores. Passo 6: Avaliação do objetivo, discutir objetivo x realizado. Passo 7: Padronização, confecção IT’s (Preset, operacional, e técnicos), preparar treinamento e discutir Manual de Setup.

Figura 1 - Os sete passos de implantação da TRF

Fonte: Adaptado de Shingo (1996)

2.3 Vantagens e obstáculos para a implantação da TRF

Algumas das vantagens da TRF são as seguintes: i) proporcionar maior rapidez na execução dos setups possibilitando redução de custos; ii) ganhos de utilização da capacidade produtiva das máquinas por meio da otimização das perdas; iii) maior produção em um menor intervalo de tempo; iv) agilidade e flexibilidade na programação de produção; v) redução dos níveis de estoques (matérias-primas, produtos em elaboração e acabados); vi) produção de lotes menores; vii) agilidade no atendimento da demanda de mercado; viii) redução dos tempos de preparação etc. (SHINGO, 2000; FOGLIATTO; FAGUNDES, 2003; ANTUNES et al., 2008).

Com a utilização da metodologia da TRF, a organização pode obter, com maior rapidez, a implementação do STP pelo fato daquela permitir maior flexibilidade do sistema produtivo, consequentemente, maior ganhos de produtividade, redução de custos, aumento da capacidade produtiva, redução das perdas e das paradas de máquinas etc. (SHINGO, 1996; ANTUNES et al., 2008). A implementação da TRF não exige altos investimentos em máquinas e equipamentos, todavia, dentre outros critérios, necessita utilizar técnicas visando racionalizar e simplificar a troca de ferramentas, eliminando as perdas (BLACK, 1998; SHINGO, 2000; ANTUNES et al., 2008).

A padronização é elemento essencial da TRF, devendo ocorrer nos processos de troca interna e externa (preparação de matrizes, ferramentas e materiais). Todas “as operações devem ser documentadas e ficar em locais visíveis aos operadores” (BLACK, 1998, p.139). A busca por operações padronizadas são necessárias para a obtenção dos tempos a partir da análise dos métodos. Está prática torna-se importante por permitir comparar as atividades e os resultados anteriores e posteriores a implantação (BLACK, 1998; SHINGO, 1996, 2000).

A evolução da TRF gerou a chamada pré-automação ou autonomação que é definida por Shingo (1996, p. 92) como sendo “a separação completa dos trabalhadores das máquinas através do uso de mecanismos sofisticados para detectar anormalidades”. Todavia, esta evolução torna-se viável se as máquinas forem projetadas com a finalidade de detecção dos problemas, deixando que o operário cuide das correções. (BLACK, 1998; SHINGO, 2000).

3. Metodologia

O presente trabalho tem como objetivo geral analisar o processo de implantação da Troca Rápida de Ferramentas por meio da autonomação da operação furar do revestimento de embreagem da RC/784. Por motivos estratégicos, não será divulgado o nome da empresa pesquisa, sendo esta denominada, para este trabalho, por Alfa.

O método da TRF utilizado durante a realização do trabalho foi adaptado de Shingo (1996), pelo fato da simplicidade e fácil entendimento. Utilizaram-se os quatro estágios, conforme descrito no tópico 4.

Este trabalho adotou como estratégia de abordagem de análise o estudo de caso quali-quantitativo pelo fato da investigação ter sido um fenômeno de contexto da realidade, sendo claramente definido por meio da utilização de várias fontes de evidências (YIN, 2005). A pesquisa de natureza exploratória contribuiu para familiaridade dos pesquisadores a respeito do assunto estudado (MALHOTRA, 2011). Foi utilizada a pesquisa documental pela necessidade de obtenção de informações diretamente da empresa por meio de registros, sistemas de controle, planilhas de acompanhamento etc.

Para a pesquisa qualitativa, a observação participante foi empregada pelo fácil acesso a empresa (campo de observação) e às pessoas entrevistadas (FLICK, 2009). “Na observação participante, o pesquisador mergulha de cabeça no campo que observará a partir de uma perspectiva de membro, podendo influenciar nos fatos observados, graças a sua participação” (FLICK, 2009, p. 207). Já a pesquisa quantitativa caracterizou-se pela obtenção de dados quantitativos dos tempos de cronometragem, quantidades de peças produzidas, percentual de eficiência operacional das máquinas, tempos de setups, tempo de ciclo etc.

A filmagem foi utilizada como instrumento que auxiliou na identificação e descrição das atividades, bem como na verificação das perdas existente na operação furação. Com a finalidade de facilitar o processo de filmagem, realizado nas furadeiras Brevet, todos os operadores foram reunidos na sala de treinamento da empresa para explicações sobre os benefícios da TRF, necessidade da filmagem das atividades, forma de cronometragem dos tempos, assim como elucidação de todas as dúvidas.

Foi solicitado que os operadores trabalhassem normalmente, tendo em vista o objetivo acadêmico da pesquisa. Mesmo sem nenhum imprevisto desta etapa, foi realizada apenas uma filmagem da operação furar. Para efeito de comparação dos tempos, realizaram-se três cronometragens, obtendo-se um tempo médio por meio da média aritmética de todos os tempos.

Foram convidados representantes das áreas de produção, manutenção, engenharia e da equipe de TRF (total de quatro funcionários) com a finalidade de responderem o roteiro de entrevistas. O objetivo da aplicação do roteiro foi auxiliar os pesquisadores na obtenção de informações quanto ao funcionamento das etapas da TRF da operação furar do revestimento de embreagem. Para a análise das entrevistas foi utilizada a análise de conteúdo (BARDIN, 1979).

4. Estudo de caso

A sequência de atividades utilizada para a análise da TRF na empresa Alfa foi adaptada dos quatro estágios propostos por Shingo (conforme descrito na seção 2). Os passos para a construção deste trabalho foram os seguintes: i) definição e apresentação da máquina; ii) filmagem e descrição das atividades de setup; iii) conversão das atividades de setup internas em externas; e iv) eliminação ou minimização dos ajustes.

4.1 Passo 1: Definição e apresentação da máquina

O passo 1, do método da TRF, define e apresenta as características do equipamento para realização do trabalho e apresenta os motivos da aplicação da troca rápida.

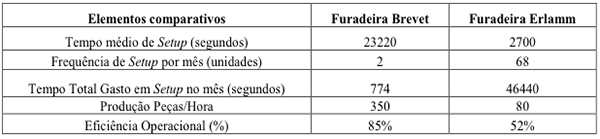

As Furadeiras Brevet foram adquiridas pela empresa Alfa com objetivo de atender os mercados de montadoras tendo como principal cliente a empresa Beta Embreagens (nome fictício por motivos estratégicos), que representava 16000 peças produzidas por dia, com no máximo seis referências de embreagens.

A programação de produção dessas referências de revestimentos foi planejada em quatro lotes de 2500 peças por vez de cada uma e lançadas para produzir no sistema de produção. Neste modelo, o tempo de setup da Furadeira não impactava no atendimento do cliente na empresa, já que a produção era elevada e ocorriam somente dois setups por mês em cada uma das três Furadeiras Brevet. Esse mix de produção é ideal para este equipamento, em decorrência da produção média de 350 peças/hora.

O término da comercialização de revestimentos de embreagens para montadoras, devido a problemas mencionados anteriormente, proporcionou transtorno no sistema de produção de revestimento da empresa Alfa. Devido à mudança, tornou-se inviável continuar trabalhando com o equipamento Furadeira Brevet, pois o novo mix de produção passou a ser de 500 peças para o mercado de reposição, visando atender mais de 150 referências de revestimentos.

A decisão da empresa em parar o funcionamento da Furadeira Brevet foi realizada devido ao alto tempo de preparação (setup) do equipamento (23220 segundos), praticamente um turno de trabalho, já que a unidade trabalha somente dois turnos. O alto custo de fabricação dos conjuntos de furação mais a alta produtividade do equipamento fizeram com que os custos de furação dos revestimentos diminuíssem e, consequentemente, o lucro aumentasse (a operação furar do revestimento é a que possui maior valor agregado para a empresa).

Figura 2 - Comparação das Furadeiras Brevet e Erlamm

Fonte: Elaborado pelos autores.

Para resolver esse problema, a empresa passou a fazer a furação dos revestimentos nas Furadeiras Erlamm, que não é objeto de estudo deste trabalho. Esta Furadeira, atualmente, possui uma produção média de 80 peças/hora e 2700 segundos de tempo de setup. Este tempo éconsiderado alto pela empresa que está em busca de setup de um dígito (Figura 2).

4.2 Passo 2: Filmagem e descrição das atividades de setup

O passo 2, do método da TRF, exige uma filmagem total de um setup na máquina, para que possa ser possível enxergar e identificar todas as perdas e dificuldades ocorridas durante a preparação do equipamento. O funcionamento desse passo ocorre da seguinte forma: i) são convidados, no mínimo, um representante de cada área da produção, da manutenção, da engenharia, e os integrantes da equipe da TRF para assistir todo o setup; ii) descreve-se todas as atividades do setup e classifica-se as mesmas conforme os tipos de atividades de troca, de regulagem, de qualidade, de procura e outros; iii) classifica-se quais são as atividades internas e externas.

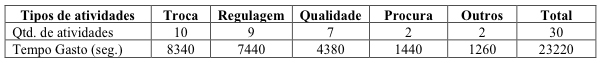

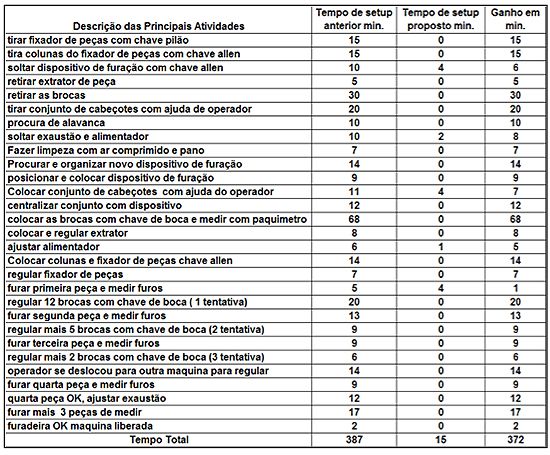

Figura 3 - Tipos de atividades e tempos gastos

Fonte: Elaborado pelos autores.

Na filmagem foi realizado o levantamento e a descrição de todas as 30 atividades desenvolvidas no setup, sendo divididos em cinco tipos: dez atividades de troca; nove de regulagem; sete de qualidade ou tentativa e erro; duas de procura de ferramenta ou componente; e duas de outros tipos de atividades. Também foram observadas as dificuldades nas regulagens das brocas e das trocas dos componentes e dispositivos do conjunto de furação (Figura 3).

Buscou-se analisar os tempos realizados em cada uma das atividades (troca, regulagem, qualidade, procura e outras). Percebeu-se que as atividades que geram maior impacto no tempo de setup são as de troca com 8340 segundos e regulagem com 7440 segundos (Figura 3).

A partir dos levantamentos dos dados do setup, a situação atual da preparação da Furadeiras Brevet é a seguinte; i) todas as operações de troca de ferramentas são executadas no setup interno da máquina, ou seja, com a máquina parada; ii) o dispositivo é trocado em 6 partes durante o setup do equipamento; iii) o dispositivo possui regulagem de centralização da parte superior e inferior, sem colunas guias; iv) a colocação e as regulagens das brocas são feitas uma a uma no setup; e v) os dispositivos de extração, fixação e de alimentação são regulados durante o setup.

Para montagem do conjunto de furação em partes, na preparação do equipamento, os operadores utilizam dezoito parafusos de quatro medidas e chaves diferentes, ao contrário da padronização que a TRF desenvolve. Ainda possuem diversas regulagens de posicionamento superior e inferior, do alimentador de peças. O tempo setup para troca desse dispositivo completo é de 23220 segundos, incluindo o ajuste de todas as brocas.

4.3 Passo 3: Conversão das atividades de setup internas em externas

O passo 3, do método da TRF, busca transferir as atividades interna (da máquina parada) para atividades externas que podem ser executadas com a máquina trabalhando. As melhorias de pré-montagens, de fixações, dentre outras, já podem ser executadas neste passo.

Atualmente, todas as atividades realizadas no setup são atividades internas, ou seja, executadas com o equipamento parado. A implantação, conforme o método TRF, buscou transferir todas as atividades de troca e montagens de componentes para o setup externo, executada pelo Preset.

O Preset foi responsável pelas seguintes atividades: i) estrutura do conjunto; ii) dispositivo de furação; iii) fixador de peça; e iv) colunas guias para melhorar a centralização da parte inferior e superior até que o conjunto fique com seus componentes completos. A previsão é que o Preset necessitará de uma hora para a preparação do setup externo.

A implantação da TRF utilizou as táticas da TRF, a fim de realizar ajustes rápidos da(os): i) parafusos e medidas padrões; ii) redução das quantidades de parafusos e de orifícios componentes sem interferir da estrutura do mesmo; iii) utilização de sistemas de encaixe de componentes; e iv) inclusão de quatro colunas para eliminar o tempo de centralização.

Foram padronizados os parafusos e diminuída a quantidade dos mesmos afim de reduzir o setup externo e interno. O setup interno da máquina ficou somente com oito parafusos, sendo quatro da parte superior e quatro da inferior. No sistema de brocas, que é o mais demorado no antigo modelo de troca, foi padronizado os tamanhos e os eixos dos cabeçotes, visando facilitar a montagem pelo Preset e eliminar a necessidade de ajuste. O sistema de extração foi eliminado. O alimentador é responsável pela execução das duas funções de alimentar e extrair.

A única regulagem a ser executada pelo operador é a do alimentador de peças, por meio do encaixe do sextavado da engrenagem (que funciona os cabeçotes no eixo do motor da Furadeira) e da fixação do conjunto na mesma com os oito parafusos.

4.4 Passo 4: Eliminar ou minimizar os ajustes

O passo 4, do método da TRF, é um dos mais complicados para execução de melhorias, pois há necessidade de ajuste. Nesta etapa, busca-se eliminar (ou minimizar) as perdas com os ajustes e regulagem realizados durante o setup da Furadeira Brevet.

Desta forma, buscou-se analisar o conjunto de furação inteiro (e não em partes) para executar o setup com base no SMED com ajuda fundamental do Preset, na montagem e regulagem do mesmo no setup externo. Ainda é possível diminuir o setup em até um dígito substituindo totalmente os parafusos do setup interno por grampos de fixação hidráulica. Para isso, foi necessário usinar as bases superiores e inferiores da Furadeira Brevet para padronizar as furações que prendem o conjunto e para caber o novo dispositivo, já que possui mais de 450 mm. de diâmetro (a Furadeira suporta somente 300 mm.). A pré-preparação é essencial nesse modelo de ferramenta executada pelo Preset, sendo essencial tornar o conjunto de ferramentas e componentes já pré-montados e com regulagens ajustadas. Esse conceito propõe setups de até um digito, onde o operador troca o bloco inteiro por outro sem regulagens e prontos para produzir.

Os ajustes de brocas serão eliminados, sendo confeccionado um gabarito de medidas de brocas para furos passantes e escareados. O Preset utilizará o gabarito para auxiliar na montagem das brocas nos eixos dos cabeçotes, não precisando do paquímetro.

4.4.1 Implantação da TRF com autonomação da operação furar

A situação atual de furação da referência RC/784 de revestimento de embreagem é executada em três etapas. A primeira etapa de furação é chamada de primeiro furo guia executada 44 vezes, gastando-se um tempo aproximado de 135 segundos por peça, utilizando um dispositivo que encaixa o revestimento (fixando para execução dos furos).

Figura 4 - Segunda etapa da furação do revestimento da RC/784

Fonte: Empresa Alfa.

A segunda etapa de furação corresponde à execução da furação chamada furo fresa ou escareado. Essa operação é executada nos 44 furos (um a um), mas sem dispositivo de fixação. A regulagem de profundidade dos furos fica inteiramente na responsabilidade do operador (Figura 4). O que acontece, eventualmente, é a furação fora do especificado pelo cliente, ocasionado refugos e retrabalhos. A duração para executar a segunda etapa é de aproximadamente 200 segundos.

A terceira etapa do processo de furação do revestimento realiza o chamado furo passante. Essa operação é executada com a peça virada e sem dispositivo de furação com 22 furos passantes. Nesta operação acontece, eventualmente, refugo pela realização de furos passantes acima da quantidade especificada e/ou com furo passante no lugar do furo fresa. O tempo gasto na terceira etapa é de 90 segundos.

A autonomação da operação de furar o revestimento RC/784 foi alcançada por meio do novo conjunto de furação, contribuindo para a eliminação da operação manual e da fadiga do operador, transferindo a responsabilidade do operador para a máquina, assim como garantindo maior qualidade da peça, reduzindo refugos e retrabalhos.

Um dos ganhos da autonomação da furação foi a redução do tempo de ciclo de 425 segundos para 10,28 segundos por peça, consequentemente, aumentando a produtividade da Furadeira de 8,5 peça/hora para 350 peças/hora.

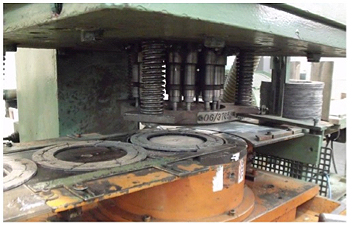

4.4.2 Furadeira Brevet com Autonomação

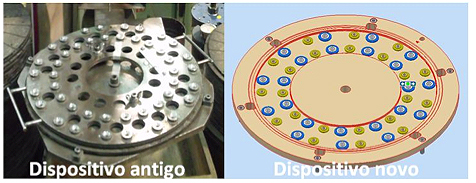

A confecção de outro dispositivo de furação para referência RC/784 é essencial para a implantação, pois a antiga máquina não suporta a característica de furação automática (Figura 5).

Figura 5 - Dispositivos de furação

Fonte: Empresa Alfa.

O conjunto de cabeçotes de furação era o maior problema, pois precisava desenvolver o eixo dos cabeçotes menores para poder caber 44 unidades em duas linhas de furos (dentro e fora, ou seja, possuindo dois círculos de furos) com a finalidade de não interferir na estrutura do eixo, bem como não comprometendo a operação de furação.

Figura 6 - Realização da operação furar antes e depois da implantação da TRF

Fonte: Empresa Alfa.

O maior desafio foi desenvolver um conjunto de furação para a furadeira Brevet com 44 furos distribuídos em duas linhas de 22 furos, quebrando todos os paradigmas da máquina em relação a seu conceito. Os atuais conjuntos possuem 16 furos e em uma única linha de furação (Figura 6).

A autonomação da referência RC/784 reduziu o custo de furação da operação em mais de 40%. Para a realização de troca é necessário a utilização de empilhadeira, já que sua estrutura ficou reforçada com o peso aproximado de 320 quilos (devido a quantidade de furos).

4.5 Mensuração das vantagens e dos resultados da implantação

A TRF é uma das ferramentas mais importantes de um sistema produtivo, resultando grandes resultados nas organizações, tais como: rapidez na confecção da peça, qualidade do produto, agilidade na identificação de problemas, satisfação dos clientes, redução do tempo de setup, diminuição do tamanho do lote, baixo nível de estoque, redução do lead time etc.

Figura 7 - Tempo das principais atividades da operação furar

Fonte: Empresa Alfa.

A implantação da TRF permitiu reduzir o tempo de preparação de 23220 segundos (ou 387 minutos) para o tempo interno de 900 segundos (ou 15 minutos) por meio da transferência do setup interno para externo de todas as atividades do setup e da utilização das técnicas e táticas da TRF (Figura 7).

A Furadeira Brevet é um equipamento de alta produtividade, mas com baixa flexibilidade por altos tempos de setup, sendo, portanto, inadequado para o modelo de produção em lotes praticado pela empresa. O ganho obtido de 22320 segundos (ou 372 minutos) de tempo disponível, para cada setup realizado nos equipamentos, representa um acréscimo de potencial de produção de mais 2170 peças/mês de revestimentos. A implantação da TRF na Furadeira Brevet possibilitou a autonomação da furação da referência RC/784. Essa peça de revestimento de 44 furos para automóveis de grande porte possui, na operação furar, o custo mais alto da planilha de custos utilizada pela empresa.

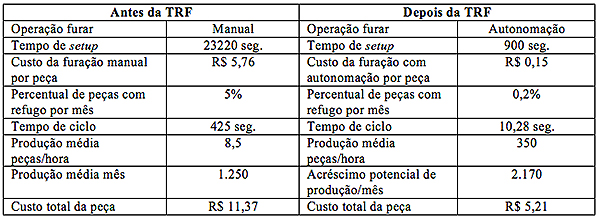

A implantação da TRF da operação furar do revestimento de embreagem permitiu reduzir o custo da peça, o que demonstra que a TRF é uma ferramenta que contribui muito para a obtenção do aumento da produtividade, redução das perdas existentes no processo, redução de refugo, tempo de ciclo, tempo de setup, custo total da peça etc. Alguns ganhos (benefícios) obtidos com a implantação podem ser identificados na Figura 8.

A partir do estudo realizado, pode-se perceber que a operação furar é uma atividade altamente mecanizada (dependente do operador), repetitiva e que gerar um desgaste físico e mental para o funcionário (dentre outras, há preocupação em reduzir o número de refugos da operação).

Figura 8 - Ganhos com a implementação da TRF com autonomação

Fonte: Elaborado pelos autores.

A autonomação da operação furar do revestimento de embreagem da RC/784 (Figura 9), possibilitou ganhos tanto para a empresa quanto para o operador, passando a reduzir drasticamente o tempo de fadiga da operação, minimizando a dependência do operador na execução da produção da peça, transferência do tempo de setup interno para o setup externo da máquina, redução do custo da furação (deixando de ser uma operação manual e passando a ser com autonomação), reduzindo as perdas, possibilitando, portanto, o aumento da produção de peças/mês.

Figura 9 - Furadeira Brevet automática

Fonte: Empresa Alfa.

O valor total para a implantação da TRF foi de R$ 40.000,00 (por máquina). Os ganhos obtidos a partir do aumento da produção no período de 12 meses são de R$ 92.336,40. O cálculo do payback do investimento é de três meses e dezessete dias, sendo considerado viável para a empresa analisada.

5. Considerações finais

Este trabalho teve como objetivo principal analisar o processo de implantação da Troca Rápida de Ferramentas por meio da autonomação da operação furar do revestimento de embreagem da RC/784. Para construção do presente artigo, foram analisados livros e revistas especializadas em TRF que contribuíram significativamente para a elaboração do referencial teórico.

Dentre as publicações analisadas, destacam-se os estudos de Shingo (1996, 2000) e Black (1998) por terem contribuições específicas sobre TRF, principalmente no que se refere à identificação dos estágios de troca rápida e passo-a-passo para implantação.

Algumas das contribuições teóricas realizadas por este artigo foram: relação dos principais conceitos e definições, descrição do método simplificado da TRF (proposto por Shingo), vantagens e obstáculos para a implantação da ferramenta. O entendimento teórico da TRF proporcionou eficiente aplicação da ferramenta na empresa Alfa (Figura 8).

Considera-se que o objetivo proposto foi atingido com êxito, pelo fato da obtenção de ganhos expressivos quanto à redução dos tempos de setup da Furadeira Brevet (de 23220 segundos para 900 segundos). A identificação das atividades realizadas pelos operadores que executam a operação furar foi fundamental para eliminar 24 das 30 atividades necessárias para implantação com sucesso da TRF.

As principais contribuições práticas deste artigo foram: redução significativa dos tempos de setup, conversão das atividades de setup interno em externo, autonomação da operação furar, eliminação das perdas existentes no processo, redução do tempo de ciclo, custo total por peça produzida etc. (Figura 8). Os tempos de setup poderiam ter sido reduzidos ainda mais se fosse possível a fixação dos grampos pneumáticos na máquina.

O assunto TRF ainda possui diversas oportunidades de estudos, uma vez que pode ser aplicado em qualquer máquina ou equipamento industrial a um baixo custo. Apesar de o artigo ter tido foco na operação furar, este estudo pode ser desenvolvido em outros equipamentos, como por exemplo: prensas, injetoras, fresadoras e tornos (máquinas facilmente encontradas em diversas empresas fabris).

Referências

Allahverdi, A.; Soroush, H. M. (2008); "The significance of reducing setup times/setup costs", European Journal of Operational Research, 187 (3) p. 978-984.

Antunes, J. et al. Sistemas de produção: conceitos e práticas para projeto e gestão da produção enxuta. Porto Alegre: Bookman, 2008. 328 p.

Bardin, L. Análise de conteúdo. Lisboa: Edições 70, 1979.

Black, J. T. O Projeto da Fábrica com Futuro. Porto Alegre: Artes Médicas, 1998. 288p.

Flick, Uwe. Introdução à pesquisa qualitativa. 3. ed. Porto Alegre: Artmed, 2009.

Fogliatto, F. S.; Fagundes, P. (2003); "Troca Rápida de Ferramentas: proposta metodológica e estudo de caso", Gestão & Produção, 10 (2), p. 163-181.

Leão, S. R. D.; Santos, M. J. (2009); "Aplicação da troca rápida de ferramentas (TRF) em intervenções de manutenção preventiva", Revista Produção Online, 9 (1), p. 1-27.

Malhotra, N. Pesquisa de marketing: foco na decisão. 3. ed. São Paulo: Pearson Prentice Hall, 2011.

Moura, R. A.; Banzato, E. Redução do Tempo de Setup: Troca Rápida de Ferramentas e Ajustes de Máquinas. São Paulo: IMAM, 1996. 110p.

Ohno, T. Sistema Toyota de Produção: Além da Produção em Larga Escala. Porto Alegre: Bookmann, 1997.

Seidel, A. No sentido da implementação de um programa de Troca Rápida de Ferramentas (TRF): um estudo de caso de uma empresa fornecedora de componentes para montadoras da indústria automobilística nacional. São Leopoldo-RS: Departamento de Ciências Econômicas, UNISINOS, 2003, 203p. Dissertação (Mestrado).

Shingo, S. O Sistema de Toyota de Produção: do ponto de vista da engenharia da produção. 2. Ed. Porto Alegre: Bookman, 1996.

Shingo, S. Sistema de troca rápida de ferramenta: uma revolução nos sistemas produtivos. Porto Alegre: Bookman, 2000.

Sugai, M.; Mcintosh, R. I.; Novaski, O. (2007); "Metodologia de Shigeo Shingo (SMED): análise crítica e estudo de caso". Gest. Prod. [online], São Carlos, 14 (2), mai-ago. p. 323-335.

Yin, R. Estudo de Caso: planejamento e métodos. 3. ed. Porto Alegre: Bookman, 2005.