1. Introdução

A competitividade globalizada trouxe às empresas uma potencialização da necessidade de eficiência e eficácia do serviço, da produção e, preponderantemente, do atendimento o cliente. Isto se reflete em todas as áreas da organização, tanto administrativas quanto operacionais. A empresa que prima pela manutenção de sua competitividade no mercado globalizado precisa estar constantemente em busca de melhores profissionais e equipamentos, realizando mais com menos. Reduzir custos mantendo a qualidade e atendendo ao cliente com excelência é um dos maiores desafios enfrentados pelas empresas. Para conseguir isso é necessário investimento em inovações tecnológicas visando diminuir desperdício, ociosidade, retrabalhos e riscos. A automação de processos aparece como uma possível solução para estes problemas, diminuindo a necessidade da mão humana no processo produtivo e proporcionando um controle maior sobre todas as suas etapas.

Automatizando a movimentação interna do processo produtivo é possível realocar os recursos humanos para outras etapas específicas, reduzindo sua ociosidade e maximizando o aproveitamento da força de trabalho. Assim sendo, considerando tal contextualização o objetivo principal da presente pesquisa é analisar quais são as melhorias proporcionadas pela implementação de um sistema automatizado de movimentação interna no processo produtivo de uma empresa fabricante de recipientes metálicos para bebidas. Buscou-se identificar as melhorias na implantação da automação na linha de produção de uma empresa de produção de latas para bebidas e verificar se as mesmas proporcionam maior produtividade à empresa. Para tanto, foram verificados os resultados da situação anterior da empresa e fez-se uma comparação com os novos resultados a fim de verificar a existência ou não de um significativo aumento na produtividade. Quanto à metodologia utilizada no presente trabalho é composta de pesquisa bibliográfica sobre o assunto, usando artigos científicos, teses, dissertações e relatórios da empresa, além do contato direto de um dos pesquisadores com o processo produtivo em questão.

2. Referencial teórico

2.1 Logística interna de materiais e movimentação

Sousa (2012) conceitua logística como o gerenciamento do fluxo físico de materiais, que começa com a fonte de fornecimento, até o ponto de consumo. Este gerenciamento engloba vários fatores, como o leiaute da fábrica, os locais de estocagem, o armazenamento, o transporte, os sistemas de informação, a movimentação interna e externa. As atividades de recebimento, armazenamento, distribuição, manuseio, estocagem, controle de frotas e veículos são atividades que compõem a logística interna, conforme Sousa (2012). Complementa este conceito a declaração de Favarin (2008), de que a movimentação interna contempla o transporte de matérias-primas, produtos acabados, e armazenamento, tudo isso no âmbito interno da empresa.

A logística interna possui três importantes características, que são: i) atendimento aos funcionários, responsabilizando-se pelos recursos materiais utilizados internamente nas operações; ii) otimização das tarefas, economizando tempo através de leiautes enxutos e controle da entrega; iii) interação dos demais setores da organização, no momento em que é necessário entender e controlar o uso e necessidades de recursos de cada setor da organização (SOUSA, 2012). Um sistema de movimentação interna de materiais garante eficiência e eficácia ao processo, uma vez que o suprimento ocorrerá no lugar e hora certos, evitando desperdícios, reduzindo resíduos, aumentando a qualidade e a acuracidade da produção e minimizando custos, conforme Favarin (2008). O mesmo autor complementa a informação citando que o aumento da capacidade produtiva, a redução de custos e a criação de melhores condições de trabalho são benefícios oriundos de uma boa política de movimentação de materiais.

Os custos logísticos mais expressivos são o custo de manutenção de estoque e o custo de transporte, representando de 80 a 90% do total das despesas logísticas, de acordo com Corrêa (2012). Para justificar a necessidade de investimento em qualidade da logística interna, Favarin (2008) apresenta os seguintes dados, referentes à movimentação de materiais: utiliza 25% do total de empregados, ocupa 55% do espaço da fábrica, usa 87% do tempo de produção, representa de 15 a 20% do custo total de fabricação do produto, estima-se que de todo material movimentado 3 a 5% é danificado no processo.

2.2 Características do processo logístico

Favarin (2008) declara que os sistemas e métodos de aprimoramento produtivo são necessidades geradas pelas novas exigências de mercado, e que um sistema eficiente de movimentação de materiais deve “conciliar flexibilidade para mudanças repentinas, agilidade no atendimento das necessidades, baixos custos de movimentação e estoque, organização e precisão”. A busca pelo desenvolvimento das vantagens competitivas também é uma responsabilidade da gestão logística, conforme ressaltam Vasconcellos, Marins e Junior (2008). Segundo os autores, devem ser utilizados instrumentos que proporcionem um maior controle e “possibilitem a identificação de oportunidades de melhorias contínuas destes processos”.

O uso intensivo de máquinas para o alcance destes objetivos é extremamente necessário, porém é sabido que muitas destas máquinas oferecem altos riscos de acidentes e utilizam um número elevado de funcionários, aumentando assim os custos de produção. Empregar máquinas automatizadas possibilita a substituição de funcionários em áreas ou tarefas de risco, reduzindo custos e necessidade de mão de obra direta (MUNIZ, 2009). Albuquerque (2011) argumenta que as exigências de mercado e a necessidade de atendimento de metas de produtividade e redução de custos forçam mudanças constantes na manufatura industrial, às quais a empresa deve se adequar. Branski (2011) salienta que a disseminação do conhecimento das novas técnicas produtivas é tão importante quanto a inovação em si, e que deve ser mantida a qualificação dos recursos humanos e o incentivo à busca de novas tecnologias e processos. É possível identificar simpatia a este discurso nas palavras de Paletta e Silva (2009) ao declararem que não importa o tamanho ou a complexidade da operação, mesmo sendo automatizada “as pessoas sempre fazem parte da movimentação de material”. Outras estratégias de aumento da produtividade estão nos estudos de Pacheco et al. (2013) e Pacheco et al. (2014).

O valor dos recursos humanos nos processos também é ressaltado por Bilby e Bahia (2010) que salientam que a logística interna de materiais deve ser difundida e potencializada entre os gestores das organizações, para que haja agilidade interna, redução de custos e esforços físicos, sem desestimular a utilização de mão de obra ou a criação de postos de trabalho (BILBY; BAHIA, 2010). A estas palavras soma-se o discurso de Pinto (2008), que complementa dizendo que para o pleno desempenho da automação é necessário um “conjunto de novos conhecimentos e técnicas dos(as) trabalhadores(as)”. O autor considera que este aprendizado é necessário e deve ser iniciado com brevidade a fim de amortizar o custo do investimento e maximizar o potencial produtivo das máquinas. Este autor também discorre sobre a nova posição do trabalhador enquanto coadjuvante do processo produtivo. Em suas palavras, o trabalhador não toma posição estratégica no negócio, ao invés disso tem funções de realizar tarefas preventivas, diagnósticos e reparação de possíveis falhas, deixando para a máquina processos como cálculos, desenho e armazenamento de informações. Zukin e Dalcol (2001) sugerem que a automação poderia ser substituída por um maior envolvimento dos trabalhadores, um arranjo físico da fábrica com células de manufatura, uma redução dos tempos de setup através de técnicas de Troca Rápida de Ferramentas, um design do produto e das peças para produção com grande padronização, e assim por diante.

Temos, então, as palavras de autores como Favarin (2008), Vasconcellos, Marins e Junior (2008), e Branski (2011), que demonstram uma valoração maior ao processo produtivo em si e à busca da redução de custos e da potencialização da produtividade e dos resultados para a empresa. Dentre estes autores supracitados, é possível notar que a autora Branski (2011) demonstra em seu discurso um breve reconhecimento da importância dos recursos humanos nas organizações, sugerindo alguma preocupação com sua posição frente à inovação ao aconselhar a manutenção de sua qualificação profissional. Compartilham esta visão as duplas de autores Paletta e Silva (2009), Bilby e Bahia (2010) e Zukin e Dalcol (2001), aconselhando manter uma atenção dirigida aos trabalhadores frente à nova realidade da automação. O autor Pinto (2008) é ainda mais humanista em suas palavras, demonstrando claramente uma forte preocupação com a situação dos trabalhadores nesta condição.

Concluímos, com base nestas informações, que autores com diferentes óticas sobre a automação do processo produtivo compartilham da opinião de que os resultados para a empresa são positivos e que as pessoas têm um importante papel que não pode ser totalmente substituído pelas máquinas. Apesar de ganhos em produtividade e controle nos processos automatizados, a necessidade de qualificação do recurso humano perdura. Aconselhamos um estudo mais aprofundado desta visão humanista em futuros trabalhos científicos, uma vez que, no presente trabalho, buscaremos identificar as melhorias específicas no processo produtivo, mais precisamente nos processos de movimentação interna, sem focar em questões de gestão de pessoas.

3. Metodologia

Empreendemos na produção deste trabalho uma pesquisa bibliográfica e documental aliada a um estudo de caso, pois consideramos serem estas as mais indicadas ao que pretendemos observar. Nossa pesquisa é bibliográfica devido ao fato de que, para a criação do referencial teórico, artigos científicos e dissertações publicadas. O caráter documental da pesquisa deve-se ao fato de termos acesso e utilizarmos documentos e relatórios internos da empresa na busca de respostas ao nosso problema de pesquisa. E o caráter de estudo de caso justifica-se pelo acompanhamento in loco do processo produtivo, tanto da situação anterior à automação quanto da situação atual automatizada, proporcionando-nos uma experiência em tempo real de acompanhamento do processo produtivo e de percepção dos resultados da mudança.

Fachin (2003) apresenta um esclarecimento do que é a pesquisa bibliográfica, com as seguintes palavras: “a pesquisa bibliográfica diz respeito ao conjunto de conhecimentos humanos reunidos nas obras. Tem como finalidade fundamental conduzir o leitor a determinado assunto e proporcionar a produção, coleção, armazenamento, reprodução, utilização e comunicação das informações coletadas para o desempenho da pesquisa”. Soma-se a este discurso a declaração de Severino (2007), que considera a pesquisa bibliográfica como sendo aquela que se realiza a partir do registro disponível, decorrente de pesquisas anteriores, em documentos impressos, como livros, artigos, teses, etc. Utiliza-se de dados ou de categorias teóricas já trabalhados por outros pesquisadores e devidamente registrados. Os textos tornam-se fontes dos temas a serem pesquisados. O pesquisador trabalha a partir das contribuições dos autores dos estudos analíticos constantes nos textos. Gil (1999) considera que a pesquisa documental e a pesquisa bibliográfica possuem muitas semelhanças, e o que as diferencia é a natureza das fontes. Cita que a pesquisa bibliográfica utiliza contribuições de diversos autores, enquanto a documental utiliza materiais sem tratamento analítico prévio, “que podem ser reelaborados de acordo com os objetivos da pesquisa”. O autor elenca em dois grupos os documentos passíveis à utilização neste tipo de pesquisa, sendo de primeira mão os que nunca receberam tratamento analítico (contratos, diários, reportagens, gravações, entre outros) e de segunda mão os que “de alguma forma já foram analisados, tais como: relatórios de pesquisa, relatórios de empresas, tabelas estatísticas, etc” (GIL, 1999). Quando a fonte de documentos é interna na organização, consideramos a pesquisa documental. Por outro lado, quando temos material oriundo de bibliotecas ou bases de dados externas à organização, a pesquisa é considerada bibliográfica (GIL, 2010).

Conforme Gil (1998) o estudo de caso caracteriza-se pelo “estudo profundo e exaustivo de um ou de poucos objetos, de maneira a permitir o seu conhecimento amplo e detalhado”. Soma-se este discurso a declaração de Yin (1981) de que o estudo de caso é um estudo empírico que investiga um fenômeno atual dentro do seu contexto de realidade, quando as fronteiras entre e o fenômeno e o contexto não são claramente definidas e no qual são utilizadas várias fontes de evidência (YIN, 1981 p.23 apud GIL, 1999). O método de pesquisa utilizado no presente trabalho foi o indutivo, que é um tipo de raciocínio que inicia de fatos particulares para chegar a uma conclusão ampla, que estabelece uma ideia geral sobre o assunto. Neste método de raciocínio a generalização apenas ocorrerá após a observação de casos suficientemente confirmadores dessa realidade (GIL, 2010). O mesmo autor presta maiores esclarecimentos acerca deste assunto, ao explanar que nesse método, parte-se da observação de fatos ou fenômenos cujas causas se deseja conhecer. A seguir, procura-se compará-los com a finalidade de descobrir as relações existentes entre eles. Por fim, procede-se à generalização, com base na relação verificada entre os fatos ou fenômenos (GIL, 2010).

4. Desenvolvimento

O presente trabalho foi desenvolvido utilizando informações vindas de relatórios internos da empresa. Portanto, foi possível observar em tempo real o processo de movimentação interna da empresa, aliado a conversas informais com responsáveis pelo setor e pela movimentação interna, o que enriqueceu nossa pesquisa. Não foi possível aplicar um questionário formal por conta de limitações impostas pela organização. Como exemplo destas limitações podemos citar o fato de que não podemos publicar o nome da empresa no artigo. Mas estes pequenos entraves em nada afetaram a fluência das informações, como veremos a seguir, no decorrer do trabalho.

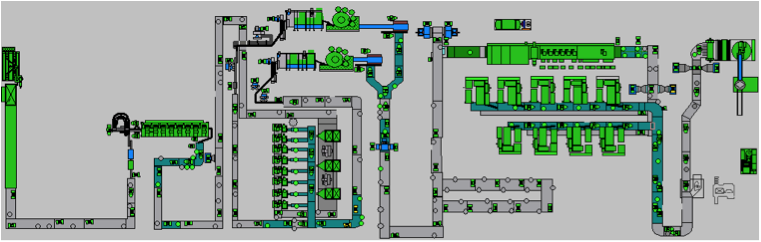

A empresa é uma das maiores empresas de embalagens do mundo, líder global na produção de latas, produzindo embalagens para o mercado de bebidas, cosméticos, alimentícios e médico-hospitalares. O processo de fabricação de latas de alumínio segue uma sequência de máquinas interligadas em série em que cada uma faz uma operação específica, seguindo uma sequência na linha de produção, conforme Figura 1 abaixo:

Figura 1: Processo de fabricação das latas. Fonte: autores (2013).

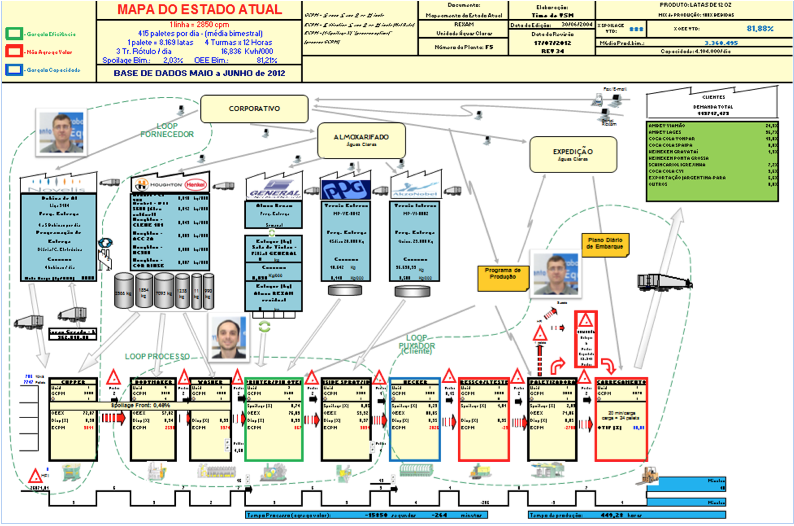

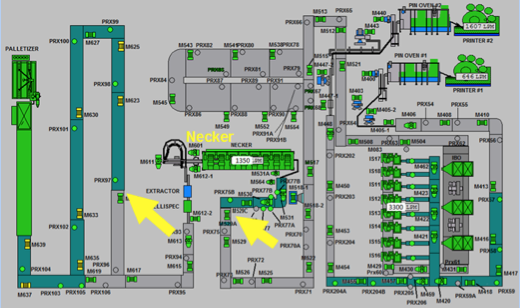

Toda movimentação interna da cadeia produtiva da empresa é controlada pela ferramenta VSM (Value Stream Mapping), conforme Figura 2, que ajuda a enxergar e a entender o fluxo de material e de informação, na medida em que o produto segue o fluxo de valor. Fluxo de valor é o conjunto de todas as atividades que ocorrem desde a obtenção da matéria-prima até a entrega do produto ao consumidor final. Nessas atividades estão incluídas tanto as atividades que agregam quanto as que não agregam valor. O VSM busca focar nos 7 desperdícios enxutos: superprodução, esperas, defeitos, estoques, movimentação, retrabalho e transporte. Trata-se de uma forma mapeamento de processos de diagrama de blocos através de fluxo, buscando eliminar os desperdícios citados anteriormente, além de facilitar a detecção do gargalo produtivo. Os tempos de movimentação e layout do um processo produtivo são melhor visualizados, o que facilita as ações de melhoria durante o processo de movimentação.

Figura 2: Mapa de fluxo de valor atual. Fonte: autores (2013).

Através de análises da ferramenta VSM em conjunto com diversas outras ferramentas de análises e priorização, evidenciou-se que o gargalo na movimentação interna do processo produtivo encontrava-se no equipamento Necker, que é responsável pela conformação do pescoço da lata. Por mais confiável que seja, o mesmo possui uma disponibilidade de produção de 98,6%, esta máquina parava excessivamente, devido à falta de produto na entrada, pois seu fornecedor interno não é estável, cerca de 92,4% de disponibilidade. Esta instabilidade é inerente ao processo devido à necessidade de análises constantes, por ser um equipamento crítico na qualidade do produto. Deste modo ocorriam paradas sequenciais pois o equipamento seguinte, a paletizadora, ficava ociosa devido à falta de produto do gargalo.

Identificou-se a necessidade de instalação de dois pulmões para o Necker, gargalo de capacidade da planta, para que o mesmo sempre tivesse material disponível para processar e, também, um pulmão para a paletizadora, a fim de evitar a ociosidade por falta de peças. O conceito de produção enxuta entende que o gargalo não pode parar, enisto garantirá o resultado global. O pulmão do Necker é um conjunto de esteiras com comprimento aproximado de 50 metros lineares, que durante uma operação normal gradativamente vai sendo completado com produtos do equipamento anterior. Como há uma restrição de velocidade do Necker, este pulmão garante que haverá peças para produção caso o processo anterior venha a parar por algum motivo. Toda peça que este gargalo deixar de produzir é uma peça a menos produzida pela linha inteira.

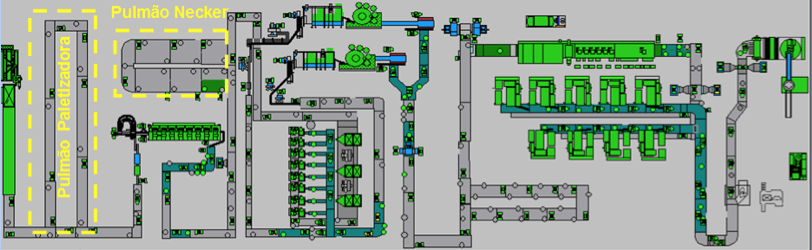

O pulmão da paletizadora segue uma lógica semelhante, pois são cerca de 70 metros lineares de esteiras transportadoras que servem como válvula de alívio quando o Necker para por algum motivo, como falha, testes de qualidade, manutenção, etc. Sem este pulmão, toda vez que o gargalo para o processo seguinte fica sem produtos para trabalhar e automaticamente a linha inteira para. Também há problemas quando o processo seguinte (a paletizadora) está parado por algum motivo, pois o gargalo iria parar rapidamente neste caso e, quando a mesma voltasse, haveria uma perda de produção, pois o Necker não consegue processar na mesma velocidade da paletizadora. Porém, o pulmão em si só não é uma solução completa. Há a necessidade de uma automação da linha, indicando o quanto as máquinas devem mandar de produtos e em qual velocidade para que o principal equipamento, o gargalo da produção, mantenha-se abastecido e não deixe faltar peças para o processo seguinte. A Figura 3 abaixo mostra a vista aérea do processo produtivo após a instalação dos pulmões:

Figura 3: Vista aérea do processo produtivo após a instalação dos pulmões. Fonte: autores (2013).

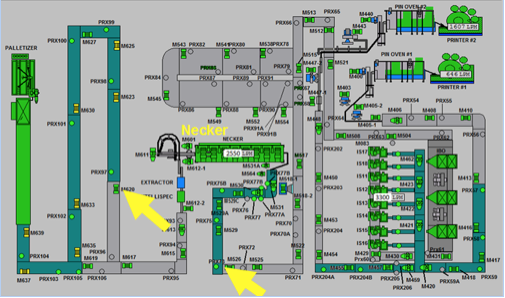

Como as velocidades dos equipamentos não são constantes foi necessário adequar, além de um maior espaço, a velocidades em automático. A velocidade foi dividida em três passos: 1350, 2550 e 3000 latas por minuto. A automação foi realizada através de uma combinação de diversos sensores ao longo das esteiras transportadoras e, também, através das informações de velocidade dos equipamentos. Todas estas lógicas são realizadas através de CLPs (Controladores Lógicos Programáveis) que recebem os sinais emitidos pelos equipamentos e executam uma lógica de programação pré-fixada, realizando todo o controle dos equipamentos. Os CLPs do Necker visualizam o pulmão da paletizadora, que deve estar sempre com latas, quase que na totalidade. Combinado a isto, quando o pulmão do Necker começar a receber latas, é porque o mesmo não está conseguindo processar na mesma velocidade em que o processo anterior, assim ele assume a sua velocidade mais alta.

Seguindo o princípio de que a paletizadora deve permanecer quase plenamente abastecida com latas, o CLP visualiza o status da esteira transportadora. Quando a mesma chega em um ponto aproximado de 20m de esteira cheia de peças, a velocidade do equipamento deve seguir a 2550 latas por minuto sua velocidade média. A indicação da posição da paletizadora está representada na Figura 4.

Figura 4: Posição da paletizadora. Fonte: autores (2013).

Novamente, seguindo o princípio que a paletizadora deve seguir quase plenamente abastecida com latas, o CLP visualiza o status da esteira transportadora. Quando a mesma chega em um ponto aproximado de 10m de esteira cheia de peças, a velocidade do equipamento deve seguir a 1350 latas por minuto, sua velocidade mais baixa, conforme Figura 5.

Figura 5: Posição da paletizadora. Fonte: autores (2013).

5. Análise e discussão dos resultados

Antes da implementação destas melhorias haviam expressivas interrupções dos equipamentos, que influenciavam negativamente o processo produtivo e, consequentemente, os resultados de produção dos equipamentos. Entendendo o conceito de que o gargalo produtivo não pode parar, foi possível visualizar que o mesmo estava ficando ocioso quando alguns equipamentos de processo, anteriores ou posteriores a ele, tinham algum problema ou estavam numa velocidade diferente. Portanto, havia dois indicadores que monitoravam o seu resultado: o tempo médio diário de espera por falta de produto na entrada e o excesso de produtos na sua saída.

Antes da implementação de esteiras (pulmão) o Necker ficava ocioso na saída (excesso de peças), numa média diária de 25,9 minutos. Também ficava ocioso pela entrada (falta de peças) 14,5 minutos por dia, em média. Após as melhorias a ociosidade pela saída caiu para 19 minutos, enquanto a ociosidade pela entrada (falta de peças) caiu para 9,1 minutos, refletindo estes valores na produtividade da empresa. Através de um teste de hipóteses estatístico é possível certificar que estas melhorias são significativas, não se trata de uma simples variação de processo, como podemos visualizar no gráfico abaixo, onde p-value é menor do que 0,05, conforme Figura 6 a seguir.

Figura 6: Teste de significância das melhorias. Fonte: autores (2013).

6. Conclusão

Durante a pesquisa pudemos constatar que a movimentação interna da empresa é um item de suma importância para o processo produtivo, inclusive quando estamos visualizando-o mais intensamente, um fluxo contínuo com um gargalo identificado. Aplicando os conceitos de manter o gargalo abastecido e buscando evitar suas paradas com o uso da automação, estamos otimizando as tarefas e promovendo a interação entre diversos subprocessos. Um processo automatizado de produção, com controle de fluxo e velocidades, traz benefícios comprovados para o aumento da produtividade de uma empresa, pois estamos evitando a ociosidade deste equipamento.

Concluímos que a automação na linha de produção, neste caso a implantação de controles automáticos via CLP, trouxe diversos benefícios à empresa, como: uma maior organização do processo produtivo, um incremento na assertividade da produção, a redução de custos com ociosidade, a diminuição dos tempos de parada da linha, o controle maior sobre o gargalo da produção. Tudo isto reflete em resultados para a empresa, refletindo em maior qualidade produtiva e maior rentabilidade devido à redução de custos. Os resultados aqui apresentados servem de subsídio à tomada de decisão das empresas que estejam interessadas em manter sua competitividade, modernizar o processo de movimentação interna, reduzir custos produtivos e aumentar a produtividade. Recomendamos que o assunto seja retomado em novas pesquisas, com entrevistas, aplicação de questionários e acesso a mais resultados quantitativos, a fim de aprofundar o estudo deste assunto de tamanha importância às organizações em geral. Além disso, outras ferramentas podem ser adicionadas para melhorar a produtividade. O Processo de Pensamento da TOC se mostrou eficaz para melhorar o processo de tomada de decisão gerencial em pequenas empresas segundo Nonnemacher e Pacheco (2013). Rauber et al. (2013) identificaram as contribuições com a implementação da ISO 9001. O uso integrado da Teoria das Restrições, Lean e Seis Sigma para melhorar o desempenho das empresas foi investigado em Pacheco (2014).

Referências

Albuquerque, Landecir A.; Álvarez, Alberto J. Uma análise sobre a integração de robôs móveis na automação de manufatura industrial, e o seu papel em sistemas de manufatura flexível. In: 6°. Congresso Brasileiro de Engenharia de Fabricação, 2011, Caxias do Sul. Anais do 6°. Congresso Brasileiro de Engenharia de Fabricação, 2011. Disponível em: <http://alvarestech.com/temp/cobef2011/grima.ufsc.br/cobef2011/media/trabalhos/COF11-0346.pdf>. Acesso em: 28 nov. 2012.

Bilby, Bruno A.; Bahia, Pablo Q. Análise das Movimentações de Materiais Aliado ao Systematic Layout Planning: Um Estudo de Caso. In: VII Congresso Virtual Brasileiro de Administração, 2010, [S.l]. Anais do VII Congresso Virtual Brasileiro de Administração, 2010. Disponível em: <http://www.convibra.com.br/upload/paper/adm/adm_1433.pdf>. Acesso em: 16 nov. 2012.

Branski, Regina M.; Junior, Orlando F. L. Inovação em operadores logísticos. Campinas: Universidade Estadual de Campinas, 2011. Disponível em: <http://www.anpet.org.br/ssat/interface/content/autor/trabalhos/publicacao/2011/458_AC.pdf>. Acesso em: 17 nov. 2012.

Corrêa, Ronaldo D. et al. Cadeia de exportação do produto folhas metálicas: uma análise dos custos logísticos. In: IX Congresso Virtual Brasileiro de Administração, 2012, [S.l.]. Anais do IX Congresso Virtual Brasileiro de Administração, 2012. Disponível em:<http://www.convibra.com.br/upload/paper/2012/36/2012_36_4377.pdf>. Acesso em: 28 nov. 2012.

Fachin, Odilia. Fundamentos de metodologia. 4. ed. São Paulo: Saraiva, 2003.

Favarin, Vanessa. Sistemática para movimentação interna de materiais como suporte às células de montagem. 2008. 136 f. Dissertação (Mestrado em Engenharia Mecânica), UFSC – Programa de Pós-graduação em Engenharia Mecânica, Florianópolis, 2008. Disponível em: <http://repositorio.ufsc.br/handle/123456789/91102>. Acesso em: 17 nov. 2012.

Gil, Antonio C. Métodos e técnicas de pesquisa social. 5. ed. São Paulo: Atlas, 1999.

Gil, Antonio C. Métodos e técnicas de pesquisa social. 6. ed. 3. reimpr. São Paulo: Atlas, 2010.

Muniz, João I. R. Uso da tecnologia de grupos na automação industrial: estudando problemas de job-shop. 2009. 66 f. Monografia (Título de Engenheiro Mecânico Mecatrônico), Universidade de Pernambuco, Escola Politécnica de Pernambuco, 2009. Disponível em: < http://www.de.ufpe.br/~alex/TCC%20Joao.pdf>. Acesso em: 28 nov. 2012.

Nonnemacher, G. L.; Pacheco, D. A. J. Impacto do Processo de Pensamento da Teoria das Restrições na tomada de decisão em pequenas empresas. Espacios (Caracas), v. 34, p. 1-12, 2013.

Pacheco, D. A. J. Teoria das Restrições, Lean Manufacturing e Seis Sigma: limites e possibilidades de integração. Production, 2014. Ahead to print.

Pacheco, D. A. J.; Jung, C. F.; Caten, C. S. T. Teoria das Restrições e Seis Sigma: limites e possibilidades de integração para a melhoria contínua. Espacios (Caracas), v. 34, p. 1-8, 2013.

Pacheco, D. A. J. ; Pergher, I. ; Jung, C. F. ; Caten, C. S. T. . Strategies for increasing productivity in production systems. Independent Journal of Management & Production, v. 5, p. 1-16, 2014.

Pacheco, D. A. J. ; Martins da Rocha, Elenise Angelica; Dornelles, Paula George. Investigando o Pensamento Enxuto e o Desenvolvimento Humano à luz da Cultura de Aprendizagem Colaborativa Virtual. Espacios (Caracas), v. 34, p. 1-16, 2013.

Paletta, Marco A.; Silva, Alexander G. Otimizando o layout do armazém através da movimentação eficiente de materiais. Jundiaí: Centro Universitário Padre Anchieta, 2009. Disponível em: <http://www.intelog.net/artigosnoticias/arquivos/artigo_layout.pdf>. Acesso em: 25 nov. 2012.

Pinto, Geraldo A.. Automação e trabalho humano: considerações gerais a partir da indústria metalúrgica. In: VI Seminário do Trabalho, 2008, Marília/SP. Anais do VI Seminário do Trabalho: trabalho, economia e educação. Marília: Massoni, 2008. Disponível em: <http://www.estudosdotrabalho.org/anais6seminariodotrabalho/geraldopinto2.pdf>. Acesso em: 16 nov. 2012.

Rauber, J. S.; Borges, M. A.; Manuel Junior, L. M.; Pacheco, D. A. J. Análise do processo de implementação da ISO 9001 em uma pequena empresa brasileira. Espacios (Caracas), v. 34, p. 2-17, 2013.

Severino, Antonio J. Metodologia do trabalho científico. 23. ed. rev. e atual. São Paulo: Cortez, 2007.

Sousa, Paulo T. Logística interna: o princípio da logística organizacional está na administração dos recursos materiais e patrimoniais (ARMP). Revista Científica FacMais, [S.l]., v. 2, n. 1, p. 126-139, 2º. sem. 2012. Disponível em: <http://revistacientifica.facmais.com.br/wp-content/uploads/2012/10/10.LOG%C3%8DSTICA-INTERNA-Paulo-Teixeira-de-Sousa.pdf>. Acesso em 15 nov. 2012.

Vasconcellos, Themis C.; Marins, Fernando A. S.; Junior, Jorge M. Implantação do método activity based costing na logística interna de uma empresa química. Gestão da Produção, São Carlos, v. 15, n. 2, p. 323-335, maio-ago. 2008. Disponível em: <http://www.scielo.br/pdf/gp/v15n2/a09v15n2.pdf>. Acesso em: 15 nov. 2012.

Zukin, Mareio; Dalcon, Paulo R. T. Um Estudo Empírico Sobre a Correlação entre Automação Flexível e Flexibilidade de Manufatura. Produção. [S.l], v.10, n. 2, p. 21-30, 2001. Disponível em: <http://www.scielo.br/scielo.php?pid=S0103-65132000000200002&script=sci_arttext>. Acesso em: 16 nov. 2012.