1. Introdução

Em função da grande concorrência, as pequenas empresas vêm buscando alternativas para garantir a sobrevivência. Uma delas é a aplicação de ferramentas e conceitos de lean manufacturing, ou Sistema Toyota de Produção, que garantem maior eficiência da produção, através da eliminação de desperdícios (ALUKAL, 2006; GODINHO FILHO, 2005).

O lean manufacturing é uma filosofia de trabalho que tem foco na eliminação de desperdícios, que objetiva aplicar a essência da filosofia e não apenas aplicar as ferramentas que compõem o sistema lean (BHASIN, 2006; BALLÉ, 2007). Para Womack e Jones (2004) um poderoso antídoto ao desperdício é o pensamento enxuto.

Para Moróz (2009), no segmento moveleiro muitas oportunidades de melhorias são avistadas, principalmente melhorias atreladas à redução dos desperdícios atribuídos ao processo produtivo. De acordo com o autor estes desperdícios são geralmente consequência de sistemas de gestão da produção básicos e tradicionais.

Entretanto a adoção da filosofia enxuta por parte das pequenas e médias empresas torna-se difícil, pois essas não têm a certeza dos custos da implementação e os benefícios adquiridos (ACHANGA, 2006).

O objetivo deste trabalho é analisar e propor melhorias no fluxo produtivo de uma pequena empresa do ramo moveleiro através das ferramentas mapeamento do fluxo de valor e balanceamento de operadores que fazem parte do lean manufacturing.

O trabalho segue inicialmente com uma revisão de literatura, e na sequência apresenta os procedimentos metodológicos e descreve o estudo de caso. Em seguida são expostos os resultados alcançados e, por fim, são apresentadas as considerações finais.

2 Referencial teórico

2.1 Manufatura enxuta

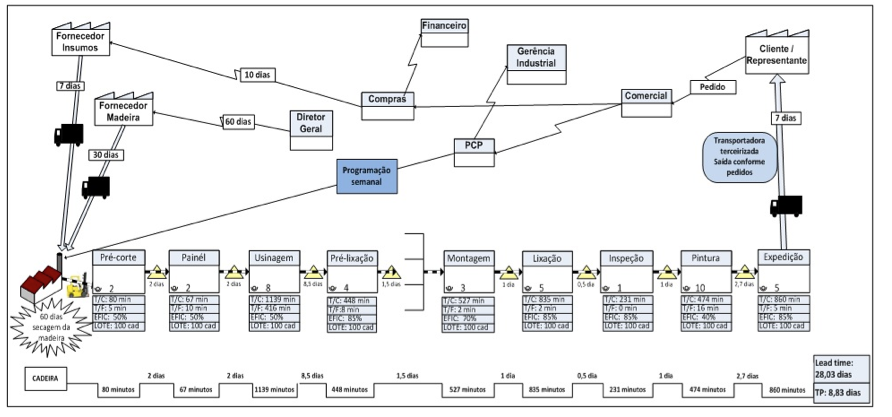

A manufatura enxuta, de acordo com Lean Enterprise Institute está estruturada em cinco princípios, conforme ilustrado na Figura 1, e que segundo os autores são essenciais para transformar ações enxutas nas empresas, eliminando desperdícios. De acordo com os autores, "desperdício" pode ter como definição qualquer atividade que absorve recursos e não gera valor ao produto final.

Figura 1 – Os cinco princípios básicos do pensamento enxuto

Fonte: Lean Enterprise Institute (2009)

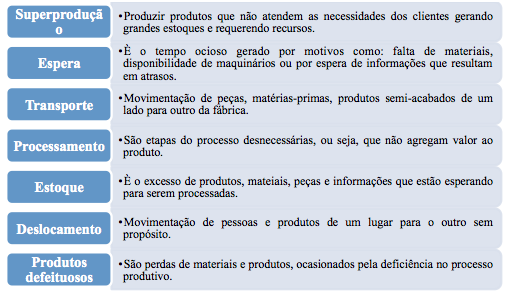

De acordo com Taichii Ohno (1997), os desperdícios atrelados nos processos produtivos das empresas podem ser classificados em sete categorias, conforme definidos no Quadro 1.

Quadro 1 – Classificação dos desperdícios conforme Taichii Ohno

Fonte: Autores (2013)

Como no lean manufacturing o objetivo consiste na eliminação destes desperdícios ao longo da cadeia de valor. Portanto muitas são as ferramentas que devem ser utilizadas para o alcance do objetivo, como por exemplo, o mapa de fluxo de valor (MFV) e Gráfico de Balanceamento de Operadores (GBO) que se mostram como ferramentas úteis na análise do fluxo de valor e criação do fluxo contínuo, no objetivo de eliminar os estoques entre operações (ROTHER E SHOOK, 1999).

2.2 Mapa de fluxo de valor (MFV)

O mapeamento do fluxo de valor é uma ferramenta importante do Sistema de Manufatura Enxuta, sendo o mapeamento uma ferramenta de comunicação, planejamento e gerenciamento de mudanças, que direciona as tomadas de decisões das empresas em relação ao fluxo, possibilitando ganhos em indicadores de desempenho interessantes (LUZ; BUIAR, 2004).

De acordo com Rother e Shook (2003), o mapeamento divide-se em quatro etapas, conforme ilustrado na Figura 2.

Figura 2 – Ciclo com as etapas do MFV

Fonte: Adaptado de Rother e Shook (2003)

Ainda segundo o autor, existem algumas questões-chaves que devem ser consideradas para a construção do desenho do estado futuro e aplicação da produção enxuta em uma empresa. Primeiramente determina-se qual o takt time. Ou seja, qual o ritmo de produção estabelecido pela demanda. O takt time é definido como o tempo de trabalho por turno dividido pela demanda do cliente por turno.

- A segunda questão é determinar se a produção é para um supermercado de produtos acabados ou diretamente para a expedição. Alguns fatores são importantes nessa escolha, como a característica do produto, a confiabilidade do processo e o tempo de entrega ao cliente. Por exemplo, produção sob encomenda e produtos de alto valor agregado geralmente inviabilizam um supermercado de produtos acabados.

- O próximo passo é analisar onde é possível aplicar fluxo contínuo no processo produtivo. É importante o esforço em eliminar ilhas isoladas e aplicar o fluxo contínuo no máximo de processos que conseguir, com o objetivo de combater a evidencia de desperdícios.

- Outra questão chave é verificar onde é necessário introduzir sistemas puxados com supermercados. Quando não é possível aplicar fluxo contínuo devem-se colocar supermercados, controlados por sistema kanban ou usar sistema puxado sequenciado (FIFO). O FIFO geralmente é utilizado aonde alguns processos apresentam tempos de ciclo muito rápidos ou lentos, quando a distância entre os processos é muito grande e a movimentação de uma peça por vez não é realista ou quando alguns processos têm lead time muito elevado e não são confiáveis para ligar-se a outros processos em um fluxo contínuo (ROTHER; SHOOK, 2003).

- A quinta questão chave é decidir em que ponto da cadeia será programada a produção. Geralmente será preciso programar apenas um ponto da fábrica, o qual receberá a ordem de produção, e os outros processos serão controlados pelo sistema kanban ou FIFO.

2.3 Gráfico de balanceamento de operadores (GBO)

De acordo com Rother e Harris (2002), através de uma observação detalhada no chão de fábrica é possível notar que operadores desempenham várias tarefas e elementos de trabalho para completar um ciclo. Por meio de coletas dos tempos de cada elemento de trabalho é possível identificar os desperdícios que podem ficar escondidos dentro do ciclo total do operador.

Na GBO, cada operador é representado no eixo principal e o tempo no eixo secundário. O objetivo de se balancear a carga dos operadores é evitar que se acumule estoque após operações mais rápidas, maximizando a ocupação do operador e da peça. Esse balanceamento garante o fluxo contínuo de peças e permite produzir apenas se a próxima estação precisa do material (ROTHER; HARRIS, 2002).

Neste contexto, caso alguma operação ultrapasse o takt time, ocorrerá um gargalo e a demanda não será atendida. Porém, caso as operações fiquem abaixo do takt time, os postos ficam ociosos e significa que a empresa está utilizando mais operadores do que o necessário para atender a demanda. Portanto, deve-se então redistribuir a carga de trabalho em relação ao takt time de forma que os operadores possuam o mesmo tempo de atividade, diminuindo-se as perdas com o desbalanceamento.

3. Procedimentos metodológicos

O método utilizado para o desenvolvimento do trabalho foi à pesquisa bibliográfica estruturada na forma de uma revisão de literatura e um estudo de campo através de um estudo de caso. Consistiu em uma pesquisa básica de abordagem qualitativa com objetivos descritivos e exploratórios.

Para a coleta de dados realizaram-se entrevistas com trabalhadores do chão-de-fábrica, encarregados e gerente industrial, além do acompanhamento do processo produtivo, observação in loco e cronometragem de tempos de ciclos de operações durante o período de cinco meses (Out/2012 - Fev/2013).

Após coleta de dados foi mapeado o fluxo de valor atual da empresa. Para a confecção do mapa do estado futuro, foram respondidas as questões chaves conforme Rother e Shook (2003) descritas na seção 2.2 e foi aplicado o gráfico de balanceamento de operadores e conceitos de produção enxuta para identificação de melhorias no processo produtivo. Após desenho do estado futuro foi elaborado um plano ação com as medidas necessárias para alcançar o estado futuro.

4. Estudo de caso

4.1 Empresa

O estudo foi aplicado em uma pequena empresa do ramo moveleiro, atuante em todas as regiões brasileiras, principalmente na região de Santa Catarina e São Paulo. A empresa possui em seu portfólio 112 produtos, dos quais 32 são cadeiras.

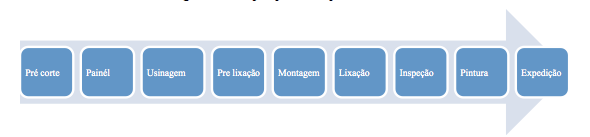

Escolheu-se como elemento de estudo para o desenvolvimento do mapa de fluxo de valor a família de produtos de cadeiras, por ser relevante no faturamento da empresa. O processo para obtenção da cadeira é extenso, passando por várias etapas em todos os setores: usinagem, pré-lixação, montagem, lixação, inspeção, pintura e expedição.

O processo produtivo das cadeiras começa pela separação das chapas de madeira no estoque. Após separar as chapas para cada componente da cadeira a ser usinado, o processo segue com o transporte à estação de corte. Neste processo passam todos os componentes da cadeira: pé dianteiro, travessas (laterais, traseira, dianteira, baixa), encostos, chapéu, exceto o pé traseiro que passa pelo processo de formação de painel. Depois de usinados, os componentes seguem para o supermercado, ou conforme a urgência são enviados para o setor de montagem.

No setor de montagem, o processo ocorre de maneira simples e os postos de trabalhos encontram-se próximos. Após montagem, a cadeira segue para o setor de lixação e depois são inspecionadas, liberando para a pintura. Antes de chegarem ao setor de expedição para serem embaladas, as cadeiras passam pela etapa de inspeção. As etapas do processo é ilustrado conforme a Figura 3.

Figura 3 – Etapas processo produtivo de cadeiras

Fonte: Autores (2013)

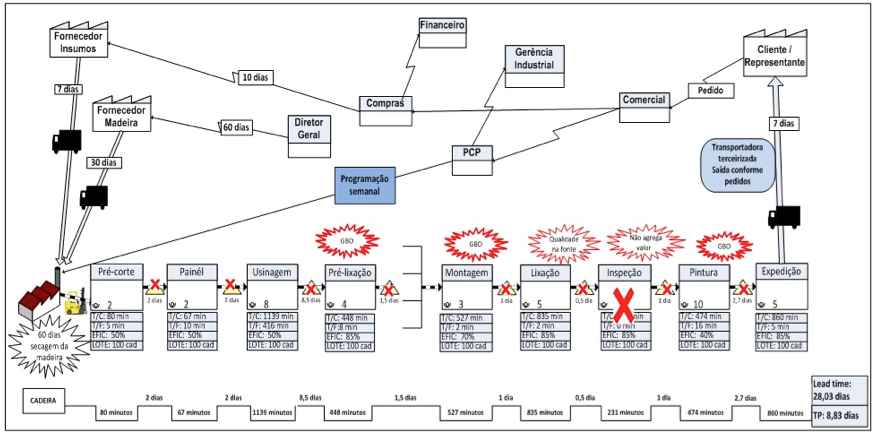

4.2 Mapa do estado atual

O mapa de fluxo de valor (MFV) atual encontra-se no anexo A. Comparando o lead time com o tempo de agregação de valor, constata-se que o tempo que agrega valor ao cliente é bem menor que o lead time, correspondendo a 31,5 % do tempo. Enquanto o produto possui o tempo de processamento de 8,83 dias, o tempo que a empresa leva para produzir o produto até a expedição é de 28,03 dias. Isso indica que boa parte do tempo que o produto passa na empresa é corresponde a movimentação, esperas, inspeção e outros desperdícios como retrabalho.

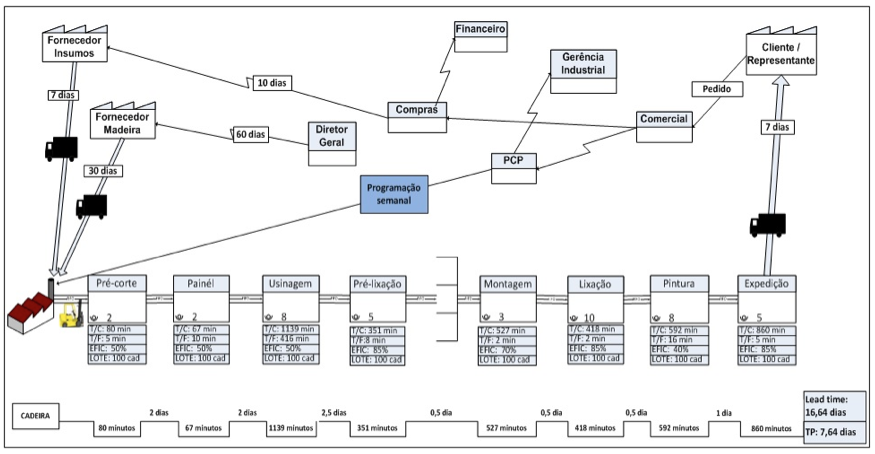

4.3 Mapa do estado futuro

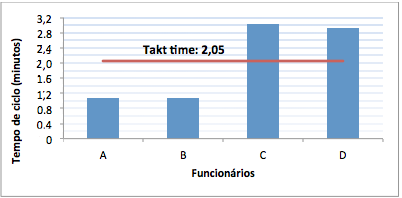

Para desenhar o mapa do fluxo de valor do estado futuro foram analisadas as questões-chave conforme Rother e Shook (2003), descritas na seção 2.2. Na empresa em estudo a demanda média mensal é de 3960 cadeiras /mês, o que equivale a 180 cadeiras /dia. O total de minutos trabalhados no dia é de 528 minutos, durante 22 dias por mês.

Tem-se um takt time de 2,93 minutos, ou seja, para atender a demanda dos clientes dentro do tempo de trabalho disponível, a empresa precisa produzir a média de uma cadeira a cada 2,93 minutos. Neste tempo não foram inclusos tempo de paradas de equipamentos, tempo de trocas e tempo para produzir refugos. Contudo, diante da realidade que a empresa enfrenta hoje, será considerada uma folga de 30% para necessidades pessoais, falta de material, fadiga do operador, dificuldades com a operação e a qualidade da madeira. Portanto, tem-se um tempo takt de 2,05 minutos (que equivale a 70% do takt time).

Quanto para produzir para um supermercado de produtos acabados ou diretamente para a expedição optou por continuar produzindo no processo de usinagem para um supermercado e para os outros processos produzir diretamente para a expedição. Vale ressaltar que os pedidos não obedecem a uma quantidade mínima, torna-se inviável no processo de usinagem fabricar pequenas quantidades de produtos.

Considerando-se o fluxo contínuo, primeiramente foram coletados os tempos atividades necessárias para fabricação do produto em estudo. Na Figura 4 são mostradas as tarefas necessárias para a fabricação de uma cadeira bem como os tempos de processamento e o funcionário designado para cada tarefa. O tempo de ciclo total de cada processo, no caso deste estudo, foi considerado como o tempo necessário para que todas as peças que formam uma cadeira sejam processadas.

Figura 4 – Elementos de trabalhos da família de produto mapeada e tempos de ciclos

Setor |

Operação |

Máquinas |

Funcionário |

Tempo máquina (min) |

Tempo homem (min) |

Tempo de ciclo (min) |

Usinagem |

Pré corte |

1 |

A |

0,80 |

0,00 |

0,80 |

B |

||||||

Plaina |

1 |

C |

1,19 |

0 |

1,19 |

|

D |

||||||

Carrossel (passar cola) |

0 |

C |

0,00 |

0,30 |

0,30 |

|

Carrossel (prensar painel ) |

1 |

D |

0,37 |

0,37 |

||

Desengrossadeira |

1 |

D |

0,07 |

0 |

0,07 |

|

G |

||||||

Serra circular |

1 |

E |

0,55 |

0,00 |

0,55 |

|

Molde |

0 |

F |

0,00 |

1,46 |

1,46 |

|

Serra fita |

1 |

G |

1,26 |

0,00 |

1,26 |

|

Copiadora |

1 |

H |

2,08 |

0,00 |

2,08 |

|

Furadeira 1 |

1 |

I |

1,44 |

0,00 |

1,44 |

|

Furadeira 2 |

1 |

I |

0,63 |

0,00 |

0,63 |

|

Respigadeira simples |

1 |

J |

0,43 |

0,00 |

0,43 |

|

Respigadeira dupla |

1 |

J |

0,76 |

0,00 |

0,76 |

|

Corte assento |

1 |

K |

0,32 |

0,00 |

0,32 |

|

Molde assento |

1 |

L |

1,10 |

0,00 |

1,10 |

|

USINAGEM |

13 |

12 |

11,01 |

1,76 |

12,86 |

|

Pré-lixação |

Viet |

1 |

A |

1,08 |

0 |

1,08 |

B |

||||||

Maqmóvel |

2 |

C |

5,85 |

0 |

2,92 |

|

D |

||||||

Escova |

1 |

C |

0,48 |

0 |

0,48 |

|

PRÉ-LIXAÇÃO |

4 |

4 |

7,41 |

0,00 |

4,48 |

|

Montagem |

Encaixe Pré Montagem Dianteira |

0 |

E |

0,00 |

0,49 |

0,49 |

Prensa Pré Montagem Dianteira |

1 |

E |

0,32 |

0,00 |

0,32 |

|

Encaixe Pré Montagem Traseira |

0 |

F |

0,00 |

1,60 |

1,6 |

|

Prensa Pré Montagem Traseira |

1 |

G |

0,81 |

0,00 |

0,81 |

|

Encaixe Dianteira + Traseira |

0 |

F |

0,00 |

1,24 |

1,24 |

|

Prensa Pneumática |

1 |

G |

1,19 |

0,00 |

1,19 |

|

Nivelamento |

0 |

G |

0,00 |

0,43 |

0,43 |

|

MONTAGEM |

2 |

3 |

2,32 |

3,76 |

6,08 |

|

Lixação |

Emassamento |

0 |

A |

0,00 |

4,15 |

4,15 |

Lixa Orbital |

0 |

B |

0 |

16,80 |

4,2 |

|

C |

||||||

D |

||||||

E |

||||||

Inspeção |

0 |

F |

0,00 |

2,31 |

2,31 |

|

LIXAÇÃO |

0 |

6 |

0,00 |

23,26 |

10,66 |

|

Pintura |

Tingidor |

1 |

A |

1,44 |

0 |

1,44 |

B |

||||||

Selador |

2 |

C |

1,6 |

0 |

0,8 |

|

D |

||||||

Lixação |

0 |

E |

0 |

4,48 |

1,12 |

|

F |

||||||

G |

||||||

H |

||||||

Verniz |

1 |

I |

1,38 |

0 |

1,38 |

|

J |

||||||

PINTURA |

4 |

10 |

4,42 |

4,48 |

4,74 |

|

Expedição |

Inspeção |

0 |

A |

0,00 |

1,41 |

1,41 |

Embalagem 1 |

0 |

B |

0,00 |

1,12 |

1,12 |

|

Embalagem 2 |

0 |

C |

0,00 |

1,33 |

1,33 |

|

Encaixotar |

1 |

B |

0 |

1,45 |

1,45 |

|

C |

||||||

TNT assento |

1 |

D |

0,00 |

0,74 |

0,74 |

|

Embalagem assento |

0 |

D |

0,00 |

0,63 |

0,63 |

|

Encaixotar assento |

1 |

E |

0,00 |

1,92 |

1,92 |

|

EXPEDIÇÃO |

3 |

5 |

0,00 |

8,60 |

8,60 |

|

LEAD TIME |

49,04 |

|||||

Fonte: Autor (2013)

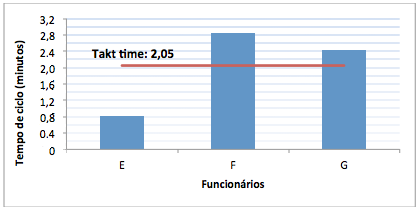

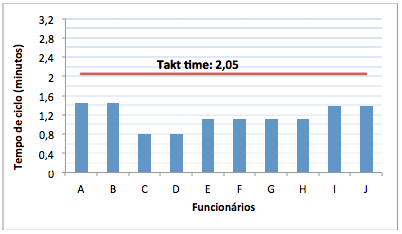

Após a coleta de tempos dos elementos referentes ao processo de fabricação da cadeira, foi feito o Gráfico de Balanceamento de Operadores (GBO) atual para comparar os tempos de ciclos com o takt time. Decidiu-se a elaboração do GBO apenas para os setores de pré-lixação, montagem, lixação e pintura, pelo fato que a produção é feita sob pedidos apenas após a pré-lixação e pelo setor de expedição não apresentar grandes problemas referentes ao fluxo de produção. No setor de pré- lixação, o GBO atual é apresentado na Figura 5.

Figura 5 – GBO atual do setor de Pré – lixação

Fonte: Autores (2013)

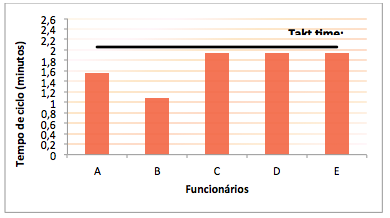

Observa-se um grande gargalo nos funcionários C e D, estes responsáveis pelas máquinas de lixa Maqmóvel e escova. A empresa possui uma máquina Maqmóvel parada, que apenas necessita de reparos, porém poderia ser inclusa no processo. Sugere-se então a utilização desta máquina no processo de pré-lixa, a qual poderá ser operada por um outro funcionário contratado, ou seja, funcionário E. O gráfico do novo balanceamento é demonstrado através da Figura 6.

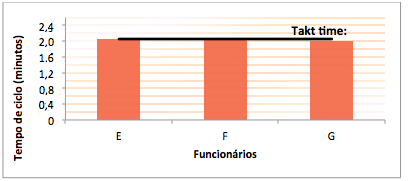

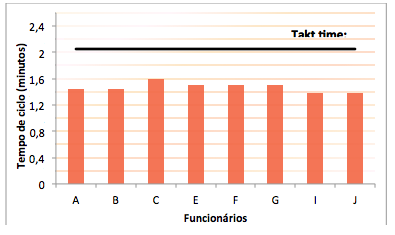

Figura 6 – GBO futuro do setor de Pré – lixação

Fonte: Autores (2013)

Os funcionários A e B operam a máquina de lixa VIET, porém esta operação necessita de dois funcionários, então neste caso, não há como diminuir um funcionário, entretanto, quando se encontram em tempo ocioso, os funcionários realizam tarefas de reparos de peças. Sugere-se que o funcionário A seja designado no tempo ocioso a operar a lixa escova, enquanto o funcionário B auxilie em outras tarefas de reparos no setor.

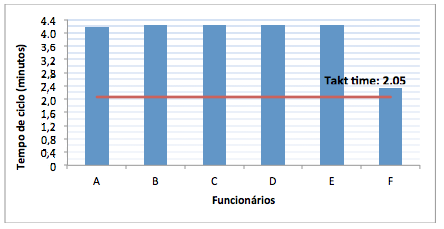

O próximo setor a ser analisado é o setor de montagem. Observa-se que os funcionários F e G estão sobrecarregados, possuindo tempos de ciclos superiores ao takt time, conforme ilustrado na Figura 7.

Figura 7 – GBO atual do setor de Montagem

Fonte: Autores (2013)

O funcionário E mostrou-se ocioso no processo, comparado aos outros funcionários. Sugere-se a mudança na designação de tarefas para cada funcionário. Com o objetivo de tornar nivelados os tempos de ocupação dos funcionários deste setor, o funcionário E será responsável pela tarefa de encaixe e prensa da estrutura dianteira da cadeira e união das estruturas dianteira e traseira, antes esta realizada pelo funcionário F. O funcionário F será responsável pela operação de encaixe da estrutura traseira e o nivelamento, este último realizado pelo funcionário G. Por fim, o funcionário G será responsável pelas tarefas de prensa da estrutura traseira e prensa pneumática da cadeira depois de unida as estruturas. O novo balanceamento do setor é ilustrado através da Figura 8.

Figura 8 – GBO atual do setor de Montagem

Fonte: Autores (2013)

Com o novo balanceamento é possível trazer o tempo de ciclo abaixo do takt time, tornando possível a produção das 180 cadeiras/dia neste setor, evitando atrasos e estoques entre as operações.

No setor de Lixação, o GBO do setor é apresentado na Figura 9. O processo de inspeção realizado pelo funcionário F mostra-se como uma operação que não agrega valor ao processo, já que este processo poderia ser desempenhado na fonte, ou seja, pelas funcionárias de lixa (B, C, D e E).

Neste caso sugere-se a eliminação da operação de inspeção (funcionário F), e a inspeção será realizada pelos funcionários da lixa. Entretanto sugere-se neste setor, uma modificação no layout das lixas, com uma melhor iluminação e cabines próprias para as lixadeiras. Com pouco investimento, será construída uma cabine de madeira com oito células bem iluminadas que auxiliará os funcionários de lixa na hora da inspeção e lixação.

Figura 9 – GBO atual do setor de Lixação

Fonte: Autores (2013)

O funcionário F, responsável até antes pela inspeção poderá ser realocado, desempenhando o processo de emassamento, juntamente com o funcionário A, tornando o tempo de ciclo inferior para esta operação.

Em relação às lixas (funcionários B, C, D e E) observa-se que o tempo de ciclo é muito maior que o takt time, ou seja, a única alternativa será a contratação de mais quatro funcionários para alcançar o takt time, evitando atrasos nos pedidos e estoques de produtos a serem processados.

No GBO futuro do setor de Lixação, ilustrado na Figura 10, os funcionários A e J são responsáveis pelo emassamento das cadeiras, enquanto os outros funcionários (B, C, D, E, F, G, H, I) desempenham a operação de lixa.

Com o GBO no setor de Lixação e a contratação de mais quatros funcionários a empresa evitará os atrasos nos pedidos e estoques entre as operações no setor. Com o tempo de ciclo elevado na operação de lixa, era evidente o ritmo desbalanceado da produção comparado aos outros setores, que consequentemente resultava no não cumprimento com a meta de produção da empresa.

Figura 10 – GBO futuro do setor de Lixação

Fonte: Autores (2013)

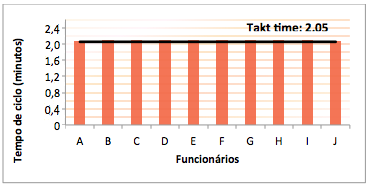

O setor de pintura é ilustrado no GBO, conforme Figura 11. Observa-se que todos os operadores trabalham com tempos de ciclo inferiores ao takt time, entretanto, no tempo ocioso os operadores desempenham outras tarefas no setor para outros produtos.

Figura 11 – GBO atual do setor de Pintura

Fonte: Autores (2013)

Quanto à operação de tingimento, desempenhada pelo operador A e B, há uma limitação quanto à quantidade de funcionários, sendo necessário dois para realizarem a tarefa. Por este motivo não há modificações a serem realizadas. Observa-se que o operador C e D, estes responsáveis pela operação de selador, encontram-se em ociosidade. Sugere-se que apenas o operador C desempenhe esta função.

Outra observação são os funcionários E, F, G e H, responsáveis pela lixa. Neste caso nota-se que apenas três funcionários são suficientes para a operação de lixa, sendo possível eliminar um funcionário.

Para a operação de verniz, há uma limitação, pois os funcionários que desempenham a operação de verniz de cadeiras trabalham na produção de outras famílias de produtos, portanto não será realizada nenhuma modificação quanto a estes operários.

No setor de pintura, serão eliminados os operários D e H, pelo fato que o tempo de ciclo das operações com a redução de dois funcionários, não excede ao takt time. Após as modificações, os funcionários ainda trabalharam com o tempo de ciclo inferior ao takt time, entretanto os mesmos funcionários trabalham na produção de outra família de produtos, portanto é aceitável a variação por parte da empresa, conforme ilustrado na Figura 12.

Figura 12 – GBO futuro do setor de Pintura

Fonte: Autores (2013)

- No processo produtivo há dificuldade de criar supermercados entre as operações, visto que há uma variável quantidade de produtos, com várias cores e tipos de tecidos, além da demanda dos clientes em relação aos produtos serem pouco previsível.

Quanto em que ponto programar a produção, as ordens de produção passariam a ser enviadas para o processo inicial de corte e para a operação de montagem, pelo fato que a produção até a montagem é empurrada e após a montagem a produção ocorre apenas sob pedidos. Os produtos entre todos os processos seguem em Sistema Puxado Sequenciado (FIFO) até a expedição.

No anexo B é apresentado o mapa de fluxo de valor com as melhorias sugeridas e posteriormente no anexo C é apresentado o mapa do estado atual, após a implantação das melhorias.

4.4 Plano Ação

Conforme as ações propostas dentro do mapa do estado futuro, foi elaborado uma matriz para as ações a serem implementadas, conforme Quadro 2.

Quadro 2 – Plano Ação

PLANO AÇÃO |

|||

O quê? |

Aonde? |

Por quê? |

Como? |

Aproveitar máquina maqmóvel ociosa |

Setor de Pré-lixação |

Diminuir o tempo de ciclo da operação de lixa maqmóvel e consequentemente os estoques intermediários |

Realizando manutenção da máquina, treinando funcionário e instalando no processo |

Instalar cabines de lixação com iluminação |

Setor de lixação |

Instalar qualidade na fonte e evitar peças mal lixadas |

Reestruturando layout de cabines de lixação e iluminando melhor as cabines |

Aplicação 5S |

Indústria |

Melhorar fluxo de materiais e pessoas |

Retirando peças defeituosas que não estão mais no fluxo, limpando e organizando ferramentas e peças nos setores |

Fonte: Autores (2013)

O plano ação orientará os esforços da empresa na implantação de um fluxo de valor mais enxuto, ou seja, servirá como guia para a implantação das melhorias identificadas no processo produtivo com o objetivo de alcançar o estado futuro.

4.5 Projeção de ganhos

O Quadro 3 faz a comparação dos dados do estado atual com os dados do estado futuro, evidenciando as vantagens quantitativas alcançadas com a aplicação dos conceitos e ferramentas da produção enxuta na família de produtos em estudo.

Quadro 3 – Comparativo estado atual x estado futuro

Indicadores |

Estado atual |

Estado futuro |

% melhoria |

Lead time |

29,26 |

14,05 |

52% |

Tempo de processamento (TP) |

9,14 |

7,53 |

18% |

Estoque em processo (cadeira) |

20,7 |

7,1 |

65,7% |

Fonte: Autores (2013)

5. Considerações finais

Com este estudo foi possível atingir o objetivo inicial da pesquisa: analisar e propor melhorias no fluxo de valor em uma empresa moveleira de pequeno porte, através da utilização de ferramentas e conceitos de manufatura enxuta, a fim de identificar melhorias, reduzindo desperdícios e diminuindo custos de produção, além de diminuir o lead time, estabelecendo vantagens competitivas para a empresa.

Como resultado, obteve-se uma redução dos estoques intermediários, balanceamento de operações, redução de desperdícios e de custos com retrabalho, diminuindo desta forma 13,5% o tempo de processamento e 40,6% o lead time da empresa, além da redução de 53,1% de estoque entre processos, porém o aumento na contratação de três funcionários, proporcionando entrega dos seus produtos na hora certa e com custos menores, garantindo a satisfação dos clientes.

Considerando a característica da empresa e o cenário aonde ela esta inserida, a aplicação de conceitos e ferramentas enxutas é considerada como uma ótima estratégia para a empresa, tendo em vista que os conceitos são simples e podem ter resultados positivos no fluxo de valor, tornando a empresa mais competitiva no mercado frente aos concorrentes, porém destaca-se que a implantação de conceitos do Sistema Toyota de Produção é visto como um desafio, pois além de mudanças no processo produtivo, é necessário mudanças na mentalidade de toda a organização, a fim de garantir o sucesso da implantação.

Vale ressaltar que a aplicação do Mapa de Fluxo de Valor não pode ser visto como o término de um trabalho, pois quando elimina desperdícios em um ciclo, pode ocorrer à descoberta de mais desperdícios no ciclo seguinte. Como proposta de estudos futuros, tem-se a oportunidade de estudo e dimensionamento de estoques mínimos de peças para o supermercado que alimenta o setor de montagem.

Referências

ACHANGA, P., SHELAB, E., ROY, R. & NELDER, G.. Critical success factors for lean implementation within SMEs. Journal of Manufacturing Technology, 17(4), 460-471, 2006.

ALUKAL, G. All About Lean. Quality Progress. Vol.39, Num. 2; p. 74. Milwaukee. US. 2006.

BALLÉ M, RÉGNIER A. Lean as a learning system in a hospital ward. Leadersh Health Serv 1:33–41, 2007.

GODINHO FILHO, M. Paradigmas Estratégicos De Gestão Da Manufatura (PEGEMS): Elementos-Chave Modelo Conceitual. Gestão & Produção. v.12, n.3, pgs.333-345, set.-dez. São Paulo, 2005.

LEAN ENTERPRISE INSTITUTE. What is Lean - Principles. Lean Enterprise Institute. Disponivel em: <http://www.lean.org/WhatsLean/Principles.cfm>. Acesso em: 13 jan. 2013.

LUZ, C, A, A; BUIAR, D, R. Mapeamento do Fluxo de Valor – Uma ferramenta do Sistema de Produção Enxuta. ENCONTRO NACIONAL DE ENGENHARIA DE PRODUÇÃO (ENEGEP), 24 Anais... 2004.

OHNO, T. O sistema Toyota de produção: além da produção em larga escala. Tradução de Cristina Schumacher. Porto Alegre: Bookman, 1997. Título original: Toyota Production System: beyond large-scale production.

MORÓZ, G. Avaliação da aplicação da manufatura enxuta para a indústria moveleira. 2009.105f. Dissertação (Mestrado em Engenharia de Produção). Universidade Tecnológica Federal do Paraná, Campus Ponta Grossa, Ponta Grossa, PR, 2009.

ROTHER, M.; HARRIS, R. Criando fluxo contínuo: um guia de ação para gerentes, engenheiros e associados da produção. São Paulo: Lean Institute Brasil - Artsgraph, 2002.

ROTHER, M.; SHOOK, J. Aprendendo a enxergar. Tradução de Lean Institute Brasil. São Paulo: Lean Institute Brasil, 2003.

WOMACK, J. P.; JONES, D. T. A Mentalidade Enxuta nas Empresas – Elimine o Desperdício e Crie Riquezas. 6ª. ed. Rio de Janeiro: Elsevier, 2004.

YOSHINO, R.T. Proposta de um Sistema de Produção Enxuta para o segmento calçadista. 2008. 315 f. Tese (Doutorado) - Curso de Engenharia de Produção, Escola de Engenharia de São Carlos da Universidade de São Paulo, São Carlos, 2008. Disponível em: <http://www.teses.usp.br/teses/disponiveis/18/18140/tde-19082008-131711/pt-br.php>. Acesso em: 08 dezembro 2012.