1. Introdução

O design dos produtos pode ser feito levando-se em conta diversos fatores internos e externos à firma. Entre os fatores externos, pode-se citar a necessidade presumida ou não dos clientes, a oferta existente da concorrência, o segmento de mercado que se busca atingir e a cadeia de fornecimento. Já os fatores internos estão relacionados principalmente às competências existentes ou a desenvolver e inclusive a capacidade produtiva relacionada ao produto que se deseja produzir.

Pode-se também ponderar que um dos paradigmas que mais influenciam no design dos produtos é o do ciclo de vida (Product Lifecycle Theory). Uma das principais premissas utilizadas por essa teoria é de que a inovação tecnológica seria estimulada e estabilizada por uma crescente especificidade sinergética entre organizações, tecnologias e mercados (SCHILLING, 2002). Já Cebon, Hauptaman e Shekhar (2002) defendem que a modularização progressiva dos produtos não apenas oferece um contraponto ao paradigma do ciclo de vida do produto, como também chegam a questioná-lo. No caso dos produtos modulares, ao invés de ocorrer uma especificidade sinergética, ocorre o oposto. Esse ponto ocorre principalmente porque os módulos do produto são configuráveis de modo flexível ou de forma sinergeticamente não específica. Dentre os estudos nacionais sobre o tema, Salerno, Camargo e Lemos (2008) analisaram os efeitos da modularidade nos fernecedores quanto à assistência técnica, solução de problemas em sistemas produtivos, programação da produção e alterações no projeto do produto. Esse estudo evidenciou os efeitos da modularidade ao se compartilhar certos riscos com os fornecedores. Já Prieto e Cauchick Miguel (2011) investigaram a implementação da estratégia modular por empresas do setor automotivo e as suas implicações relativas à transferência das atividades de desenvolvimento de produto.

A importância do debate sobre o impacto da modularização realizada nessa pesquisa é justificada pela crescente utilização de arquiteturas de produto modulares nas indústrias de tecnologia e a sua relevância como um dos paradigmas da inovação. Além disso, se faz necessário aprofundar o entendimento e a relação dos sistemas modulares com fatores internos da firma e mais especificamente o sistema produtivo utilizado. Nesse contexto, em sistemas produtivos uma das características que mais afetam o seu desempenho é a variabilidade. Hopp e Spearman (2000) demonstraram que em determinadas condições a principal maneira de aumentar a eficiência de qualquer sistema produtivo é a redução da variabilidade em cada uma das estações de trabalho desse sistema.

À primeira vista, a modularidade de produto contribui de alguma forma para a redução dos efeitos da variabilidade do sistema produtivo. Isso é o que sugere o conceito descrito por Hopp e Spearman (2000), denominado de variability pooling, que pode ser traduzido como um conceito associado à combinação de diferentes fontes de variabilidade. Ao utilizar módulos que possam ser combinados para produtos diferentes, uma resultante menor de variabilidade nas demandas contribuiria entre outras coisas para a redução dos estoques. Nesse ponto da discussão surgem as seguintes questões pertinentes que devem ser discutidas na academia: o quanto esse efeito depende da variabilidade do sistema produtivo? Até que ponto vale a pena modularizar o produto para aproveitar o benefício da redução dos estoques? Existem outros efeitos significativos, sejam eles positivos ou negativos, que podem vir a ser observados devido à estratégia de modularização? Seria possível relacionar matematicamente o grau de modularização do produto com as variáveis mais significativas de um sistema produtivo?

A complexidade de se responder a essas questões indicam a importância da realização de estudos nessa área. Diante desse contexto, essa pesquisa, portanto, pretende em síntese, compreender os potenciais efeitos da modularidade de produtos no sistema produtivo, particularmente nos aspectos relacionados à variabilidade de produtos. Esse estudo busca compreender de que forma a quantidade de módulos impacta nos estoques, nas capacidades produtivas e nos tempos produtivos. Os quais implicam diretamente em custos decorrentes da variabilidade no sistema de produção. Será avaliado nessa pesquisa o impacto considerando a diferença entre a condição de um determinado nível de modularização e a total integração do produto. Adotou-se o estudo de caso em uma empresa multinacional de manufatura de eletrônicos e o produto investigado é um controlador eletrônico.

Para conduzir a investigação o artigo foi organizado da seguinte maneira: a seção dois apresenta o referencial teórico sobre modularização em projetos e produtos, sobre os conceitos centrais da Factory Physics e suas leis, sobre variabilidade e a visão de estoques à luz da Teoria das Restrições; as seções três e quatro analisam as relações da modularização com a Factory Physics e a Teoria das Restrições, respectivamente; na seção cinco apresenta os procedimentos metodológicos adotados e o ambiente do estudo de caso; na seção seis foi feita a discussão e análise critica sobre os efeitos da modularizacão a partir de um estudo de caso na indústria eletrônica; e por fim, na seção sete são tecidas as considerações finais acerca do estudo e as oportunidades de pesquisas futuras.

2. A Estratégia de Modularidade de Produtos

A modularidade de produto conforme Schilling (2000) é um conceito geral de sistemas que significa o quanto os módulos de um sistema podem ser separados e recombinados. Também se refere a quanto os módulos estão acoplados e a quanto às regras da arquitetura do sistema permitem ou inibem a mistura e o compartilhamento dos módulos.

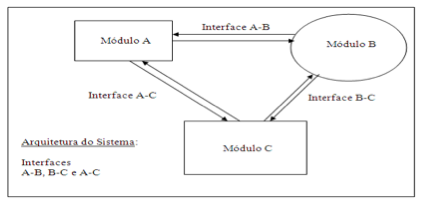

Para uma devida compreensão do conceito de modularidade de produto que será explorado neste trabalho, é importante apresentar os conceitos envolvidos. Um módulo de um produto pode ser definido como um componente de um sistema modular, segundo Schilling (2000). Para que seja possível o funcionamento de cada módulo no sistema, existe a interface. A interface pode ser definida como um conjunto de regras formais claramente definidas que especificam como ocorre a interação entre cada um dos módulos. Por fim, a chamada arquitetura do sistema pode ser definida como o conjunto de interfaces entre os módulos quer permite que o sistema funcione. O esquema da Figura 1 sintetiza tais relações.

Figura 1: Componentes típicos de um sistema modular. Fonte: elaborado pelos autores (2013).

Existem diversos exemplos da aplicação de modularidade de produtos. Um exemplo típico de sistema modular é o computador pessoal (PC). Em muitas arquiteturas de PC é possível substituir vários módulos, desde o teclado até o microprocessador; seja devido a defeitos ou para melhorar o desempenho do computador. Esta característica de modularidade teve grande impacto na notável curva de avanços tecnológicos observados nos últimos anos nesse mercado, conforme sugerem Cebon, Hauptaman e Shekhar (2002).

De acordo com Schilling (2000), o grau de modularidade do sistema pode ser definido pelo o quanto a sua arquitetura permite a substituição dos seus módulos. Já Cebon, Hauptaman e Shekhar (2002), também relacionam a questão de desempenho na avaliação do grau de modularidade do produto, ao definir que em produtos integrados, na medida em que se pretende substituir um componente por outro, o desempenho do produto torna-se pior.

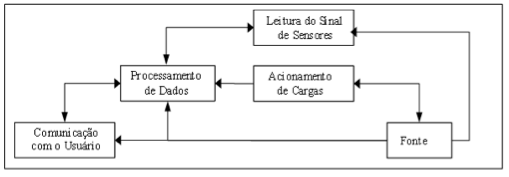

Para ilustrar os diferentes níveis de modularização, será apresentado a seguir o exemplo de um produto real fornecido por uma empresa multinacional com sede no Brasil, que atua no segmento de componentes eletrônicos. O mesmo exemplo de produto será utilizado no estudo de caso da seção seis desse estudo para explorar o impacto da modularização na variabilidade dentro do sistema produtivo. Este produto eletrônico possui a função de controlar o funcionamento de equipamentos de refrigeração industrial. Ele foi projetado com as seguintes funções: i) conversão de energia da rede elétrica (fonte); ii) processamento de dados (microcontrolador e circuitos auxiliares); iii) acionamento de cargas; iv) leitura do sinal de sensores e; v) comunicação com o usuário (display e botoeira).

Conforme apresentado na Figura 2, a forma como cada um dos blocos é separado em elementos discretos, acaba definindo os possíveis níveis de modularização do produto. Nesse caso as seguintes três possibilidades decorrem: sistema com alto nível de integração, sistema semi-modularizado e sistema com alto nível de modularização. No caso do sistema com alto nível de integração um único módulo é utilizado para controlar o equipamento. Todos os blocos são integrados em apenas um único produto. Nesse exemplo, mesmo que o controle possa ser descrito em módulos e exista uma interface entre eles, os módulos não podem ser separados, substituídos ou mesmo utilizados para outros produtos. Portanto o sistema é integrado e é pode ser considero a versão "A" do produto.

Figura 2: Diagrama de blocos de um produto. Fonte: elaborado pelos autores (2013).

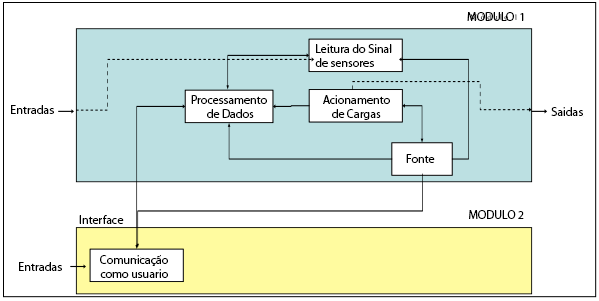

No caso do sistema semi-modularizado existe a modularização de parte do produto, conforme Figura 3. No produto em questão, apenas o bloco de comunicação com o usuário foi separado das demais funções do controle, existindo uma interface entre esse bloco e os demais blocos do sistema. Em outras palavras, nesse sistema semi-modularizado existem 2 módulos que podem ser substituídos, bastando utilizar os mesmos protocolos de comunicação da interface. Essa é a versão "B" do produto.

Figura 3: Sistema semi-modularizado. Fonte: elaborado pelos autores (2013).

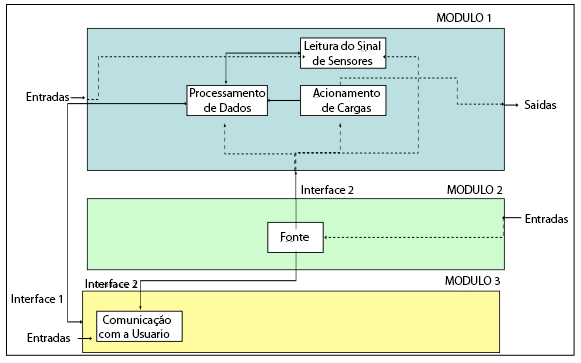

No caso do sistema com alto nível de modularização os blocos, conforme Figura 4, são separados em vários módulos de forma discreta, dentro do nível de possibilidade tecnológica e de custos. Nesta versão três módulos são fornecidos separadamente: fonte, comunicação com o usuário e demais funções.

Figura 4: Exemplo de um sistema altamente modularizado. Fonte: elaborado pelos autores. (2013).

Nessa discussão realizada é possível perceber alguns impactos no produto em diferentes níveis de modularização. Ou seja, enquanto que, no sistema semi-modularizado existe apenas uma interface, no sistema altamente modularizado existe a necessidade de três interfaces: a interface 1 entre os módulos 1 e 3, a interface 2 entre os módulos 2 e 3 e a interface 3 entre os módulos 1 e 2. O aspecto central é que esse maior nível de modularização, pode algumas vezes, resultar na necessidade de aumentar a quantidade de produtos e provavelmente obtendo custos maiores em relação ao produto altamente integrado. Por outro lado, essa configuração permite maior flexibilidade, a qual pode resultar em benefícios que não são facilmente identificados. Porém, considerando que para a firma e para a cadeia de suprimentos o resultado final pode ser superior com esse maior grau de modularização, é importante desenvolver técnicas de mensuração de tais benefícios e então comparar com eventuais desvantagens. De forma geral, os principais benefícios proporcionados pela modularização identificados na literatura, pela pesquisa de Rodrigues, Carnevalli e Miguel (2012) foram: variedade de produtos finais, flexibilidade de produção e redução de custos de produção, redução no tempo de desenvolvimento do produto e produtos customizados, redução nos níveis de estoque e redução da base de fornecedores. Dentre tais benefícios relacionados a presente pesquisa aborda principalmente a customização em massa, os níveis de estoque à luz da Teoria das Restrições, a flexibilidade de produção, a variedade produtos finais e a economia de escala. Entretanto, tais benefícios podem a se alterar ao se considerar a combinação das principais variáveis que afetam seu desempenho. E essa condição será a discutida nessa pesquisa.

3. Estratégia de modularização do produto e a Factory Physics

Para analisar o impacto da modularização do produto nos sistemas produtivos, este trabalho utiliza os conceitos da Factory Physics de Hopp e Spearman (2000). Fundamentalmente a Factory Physics é uma abordagem científica à gestão de sistemas produtivos, construída a partir de uma série de leis básicas. O foco dessa discussão será então as chamadas leis da variabilidade da Factory Physics. Adotou-se tal abordagem por ser direcionada a sistemas produtivos de produção em lotes de peças discretas. Tal contexto além de prevalecer largamente na indústria também caracteriza o estudo de caso discutido posteriormente na seção quatro. Serão discutidas a seguir as principais definições da Factory Physics pertinentes à proposta da pesquisa e posteriormente tais conceitos serão repercutidos na estratégia de modularização do produto na discussão do estudo de caso.

3.1 Lei da variabilidade

A primeira lei da variabilidade apresentada por Hopp e Spearman (2000) define que o aumento da variabilidade sempre irá diminuir o desempenho de um sistema de produção. Existem vários paradigmas que contribuem direta ou indiretamente para a redução da variabilidade num sistema de produção. Considerando a relação da variabilidade com o desempenho do sistema, torna-se muito importante compreender de que maneira a variabilidade afeta o desempenho. As demais leis e corolários relacionados à variabilidade que ajudam a explicitar tal compreensão são objetivamente discutidos a seguir.

3.2 Lei de reserva da variabilidade

Tal lei define que num sistema de produção a variabilidade formará suas reservas de proteção através de alguma combinação entre estoques, capacidade e tempos. Esta lei apresenta de uma forma simples quais as possíveis variáveis que podem ser gerenciadas no sistema produtivo. Em outras palavras, indica que, se não forem tomadas ações para a redução da variabilidade, poderá haver diferentes implicações, como maiores níveis de estoque, desperdício de capacidade, redução da produção efetiva, tempos de atravessamento maiores ou ainda prazos de entrega maiores.

3.3 Corolários do local da variabilidade

Naturalmente o quanto a variabilidade impacta no sistema produtivo depende de onde ela ocorre; disto é o que trata este corolário. Esse Corolário define que em uma linha de produção em que as liberações são independentes de suas finalizações, a ocorrência de variabilidades no início do roteiro de produção aumentará o tempo de atravessamento em um grau maior do que se a mesma variabilidade ocorresse no final do roteiro. Hopp e Spearman (2000) concluem que se tratando de ações para redução da variabilidade, dentro do possível dever-se-ia priorizar ao inicio da linha de produção.

3.4 Lei das operações de montagem

Esta lei considera uma característica importante das operações de montagem, que é a necessidade de sincronização entre os diferentes componentes. Esta lei define que o desempenho de uma estação de montagem é degradado pelo aumento dos seguintes fatores: a quantidade de componentes diferentes que são montados, a variabilidade na chegada dos componentes e as deficiências na coordenação entre as chegadas dos componentes.

3.5 Lei do lead time

Esta lei define que o lead time de produção, para um roteiro que resulta em um dado nível de atendimento, é uma função crescente da média e do desvio padrão do cicle time daquele roteiro. Muitos fatores podem resultar no aumento da variabilidade do cicle time, paradas aleatórias, setups, retrabalhos, etc.

3.6 Corolário da flexibilidade dos pulmões

Este corolário sobre de reserva de capacidade define que em um sistema de produção a flexibilidade reduz a necessidade de proteção contra a variabilidade. Em outras palavras, a variabilidade acaba sendo amenizada. Uma possível aplicação desse conceito é a existência de estoques flexíveis, através da manutenção do estoque comum de um item que possa ser utilizado para diferentes produtos. A flexibilidade dos buffers é um caso particular da chamada combinação da variabilidade. Ao combinar as variabilidades existe uma tendência de reduzir os seus efeitos finais no sistema produtivo. O mesmo conceito é explorado por Hopp (2007) onde tal corolário é discutido a partir do princípio da combinação da variabilidade, discutido a seguir.

3.7 Princípio da combinação da variabilidade

O princípio da combinação da variabilidade considera a existência de diversas fontes de variabilidade e defende utilizar um estoque comum para reduzir a quantidade total necessária de estoques para se atingir um determinado nível de desempenho. Ainda de acordo com Hopp (2007), embora a magnitude dos benefícios gerados pela combinação da variabilidade dependa do sistema produtivo em análise, o mais importante é que eles dependem de dois fatores principais: i) da magnitude de variabilidade de cada fonte individual de variabilidade; ii) da quantidade de fontes individuais de variabilidade que podem ser combinadas. Um exemplo simples que ilustra a aplicação do princípio da combinação das variabilidades é o que ocorre ao centralizar os estoques de uma rede de supermercados em um centro de distribuição. Nessa situação, a variabilidade da demanda de cada loja é combinada, fazendo com que a quantidade de estoque de segurança total seja bem menor do que se fosse definido um estoque de segurança de cada loja individualmente.

4. Estratégia de modularização do produto e a Teoria das Restrições

Embora existam vários outros métodos, este trabalho adota o método defendido por Goldratt (2002) de gestão da distribuição de produtos para avaliar o impacto da estratégia de modularização nos estoques. Nesse método, detalhado em Schragenheim (2007), é realizado o monitoramento das metas de estoque de acordo com três zonas de controle de igual tamanho: verde, amarela e vermelha. São estabelecidas algumas regras para o aumento e redução de metas e para o monitoramento da variação do estoque durante o período de reposição, tornando um processo simples.

Schragenheim (2007) define como tamanho do buffer o estoque total de cada produto que a firma deseja manter nos armazéns. O autor também define como penetração do buffer quantidade de peças faltantes do buffer dividindo pelo tamanho do buffer. Para exemplificar o método de determinação do tamanho do estoque e a chamada penetração do estoque, o autor cita que se o tamanho do buffer for de 100 peças e no momento tem 40 peças em estoque, a penetração do buffer é de 60% ((100-40)/100)).

Schragenheim (2007) sugere as seguintes zonas de monitoramento para priorizar as reposições: i) zona verde (menos que 33% de penetração do buffer): o estoque no ponto de consumo está alto - portanto há peças mais do que suficiente como proteção; ii) zona amarela (entre 33% e 67% de penetração do buffer): o estoque no ponto de consumo está adequado, mas mesmo assim devem ser emitidos pedido para reposição; iii) zona vermelha (entre 67% e 100% de penetração do buffer): há um risco de falta de peças para atender o pedido, por isso devem ser consideradas ações urgentes para repor o buffer; iv) zona preta (se a penetração do buffer for maior que 100%): cada hora nessa situação pode significar perda de pedidos, portanto devem ser tomadas ações urgentes para repor o buffer.

5. Procedimentos metodológicos

Pode-se dizer que essa pesquisa é, predominantemente, de natureza aplicada conforme Yin (2004). Isto porque, tenta resolver um problema identificado no âmbito das organizações que precisam avaliar com parcimônia os efeitos da estratégia de modularização nos sistemas de manufatura. Também pode-se afirmar que quanto à abordagem essa pesquisa é mista porque combina etapas qualitativas e quantitativas (MARCONI; LAKATOS, 2008). A abordagem quantitativa foi usada para analisar e interpretar impacto da estratégia de modularização na redução de estoques. A análise quantitativa também foi usada para os tratamentos dos dados resultantes da empresa do estudo de caso para a modelagem dos diferentes cenários de estratégia de modularização. A articulação dos conceitos e práticas é um aspecto crítico nesse trabalho, que, portanto, sustentar-se-á com a análise qualitativa extraída da relação entre os conceitos da Factory Physics, da TOC e da estratégia de modularização. Quanto aos objetivos essa pesquisa pode ser definida como exploratória e descritiva segundo Yin (2004) e Gil (2010). Exploratória, em primeiro lugar, porque a discussão exige atingir uma familiaridade com o objeto de pesquisa para, a posteriori, realizar a articulação desses elementos. Em segundo lugar, porque inicialmente, foi necessário elaborar o levantamento bibliográfico acerca das abordagens discutidas para o desenvolvimento do trabalho. O estudo de caso foi aplicado numa empresa multinacional do segmento eletrônico que possui sede no Brasil. Por razões estratégicas de sigilo industrial, algumas informações sobre a empresa não serão expostas. O produto escolhido para avaliar o efeito da modularização no sistema produtivo foi o controlador eletrônico, conforme apresentado inicialmente na Figura 2 e os dados foram coletados a partir dos relatórios internos das áreas de logística e de desenvolvimento de produtos da empresa. Este produto eletrônico possui a função de controlar o funcionamento dos circuitos eletrônicos de equipamentos de refrigeração industrial e foi escolhido por exercer função crucial no desempenho final da aplicação em campo dos equipamentos de refrigeração.

6. Discutindo os efeitos da modularização na indústria eletrônica: estudo de caso

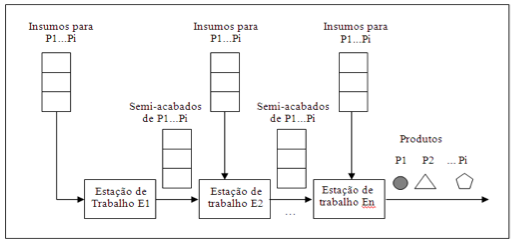

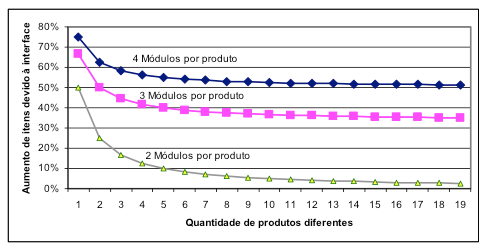

Para analisar os efeitos da modularização do produto considerou-se um sistema produtivo composto por "n" estações de trabalho conectadas em série (E1...En). São compartilhados neste mesmo sistema produtivo "i" produtos diferentes. Cada estação de trabalho é alimentada por matérias-primas para a manufatura de cada produto. E entre cada estação de trabalho existe um estoque de material semi-acabado para a manufatura de cada produto. A Figura 5 representa este sistema produtivo.

Figura 5: Sistema produtivo com "n" estações em série.

Fonte: elaborado pelos autores (2013).

Considerando inicialmente que cada produto possui uma determinada quantidade de módulos Mj, então cada produto pode ser representado pelo vetor [PiM1... PiMj]. Onde j é quantidade de módulos de cada produto Pi e a quantidade total de módulos que é processado pelo sistema produtivo em um determinado período é dada pela Equação 1:

Todavia, se faz necessário considerar que na prática, a produção de cada módulo de um mesmo produto não é necessariamente a mesma. Uma das causas é que o desempenho interno e externo dos índices de qualidade pode influenciar, caso a empresa produza módulos separados para reposição. Nesse caso, a quantidade total de módulos processados pelo sistema produtivo em um determinado período é dada pela Equação 2. É importante considerar também que para comunicação entre os módulos é necessária a utilização de interfaces. A quantidade de interfaces diferentes necessárias é então dada pela Equação 3:

6.1 Impacto da modularidade nos estoques

Mesmo que a estratégia da manufatura seja a de produzir sob pedido, a quantidade de módulos tende a resultar num acréscimo na quantidade de itens diferentes em estoque. Isso ocorre visto que a existência de módulos resulta quantidade adicional de interfaces externas para a comunicação entre os módulos. A Equação 4 indica diretamente a quantidade adicional de itens diferentes gerados em estoque, caso se compare com os produtos numa versão totalmente integrada.

Dependendo das características de utilização das interfaces, a quantidade de interfaces externas pode ser considerada diretamente como uma quantidade adicional necessária de itens em estoque. Existindo uma necessidade maior de itens em estoque, o sistema produtivo acaba sendo prejudicado, embora esse efeito não esteja relacionado com a variabilidade em si. Contudo, o fato de existir variabilidade na demanda e na eficiência dos processos produtivos, pode acabar amplificando o efeito destes itens adicionais. Cabe ressaltar ainda, que a firma pode optar pela terceirização da produção das interfaces externas. E em fazendo isso, embora a manufatura fique livre dos efeitos diretos desses itens adicionais, não evitará que ocorra algum impacto negativo, tendo em vista a necessidade de administrar o estoque desses itens.

Além de existir uma quantidade maior de itens a administrar e eventualmente produzir devido à adição de interfaces externas, a modularização dos produtos também resulta diretamente numa quantidade maior de itens a produzir, conforme evidenciado na Equação 4. A quantidade adicional de itens a produzir, considerando que a quantidade total dos componentes dos produtos é praticamente a mesma, implica na redução do tamanho dos lotes e o aumento da quantidade de lotes a produzir. A principal consequência é uma maior flexibilidade no sistema produtivo, o que a longo prazo pode ser desejável. Tal argumento é reforçado por Hopp e Spearman (2000), ao defender que os efeitos da variabilidade podem ser minimizados pela flexibilidade.

Por outro lado, o princípio da combinação das variabilidades conforme discutido na seção 3.7, sugere analisar qual seria o efeito caso diferentes produtos compartilhassem módulos comuns. Nesse caso, se, por exemplo, mais de um produto puder compartilhar o mesmo módulo, a variabilidade na demanda destes produtos poderia ser combinada para o módulo que é comum. Essa estratégia faria com que o coeficiente de variação resultante da demanda deste módulo seja inferior ao coeficiente na hipótese se não se compartilhar os módulos. A implicação prática é que assim os estoques intermediários poderiam ser reduzidos.

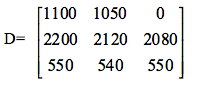

Considerando que o produto em análise, chamado de produto P1, constituído dos módulos P1M1 e P1M2, o produto P2, constituído pelos módulos P2M1, P2M2 e P2M3 e o produto P3, que possui os módulos P3M1, P3M2 e P3M3. Portanto, o total de módulos desse sistema é de 2+3+3=8 módulos. A demanda de produção para cada um dos módulos é definida pela matriz PiMj, conforme a seguir:

A demanda total é dada consoante a Equação (2) por: 1100+1050+0+2200+2120+2080+550+540+550=10190 peças. Supondo que os módulos P1M1, P2M1 e P3M1 possam ser padronizados, então a matriz D pode ser substituída por:

Comparando os produtos P1, P2 e P3 na configuração modularizada e na versão totalmente integrada, conforme descrito anteriormente verifica-se que ocorre um acréscimo de itens em estoque, devido à necessidade de interfaces externas. A quantidade adicionada de itens é de 1 item para P1, 2 itens para P2 e 2 para P3, resultando num total de 5 itens (62,5% itens adicionais). Devido à padronização dos módulos, a quantidade de interfaces diferentes passa a ser de 3 itens (50% de itens adicionais). Com o aumento da quantidade de itens que compartilham de um mesmo módulo, esse defeito pode ser reduzido.

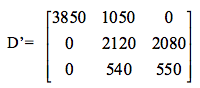

O gráfico da Figura 6 mostra esse efeito para o exemplo em questão, considerando a ocorrência de padronização de 1 dos módulos para todos os produtos. Verifica-se que a melhor configuração nesse caso é aquela em que existem apenas 2 módulos por produto e todos eles são padronizados, fazendo com que exista apenas 1 item de interface em estoque.

Figura 6: Efeito da modularização na quantidade de itens. Fonte: elaborado pelos autores (2013).

Já a determinação do volume relacionado a esses itens, depende do impacto do desempenho interno e externo dos produtos P1, P2 e P3, sendo no mínimo de 1050+2x2080+2x540=3670 peças. Caso o sistema produtivo possuísse apenas os produtos P1, P2 e P3, isso representaria um acréscimo de 61,73% de peças em estoque. Esse efeito do acréscimo na proporção de itens em estoque naturalmente também diminui com o aumento de itens, considerando também a padronização de módulos.

Para considerar o efeito da combinação da variabilidade, antes se faz necessário explorar de que forma variabilidade impactaria na demanda. Serão analisadas duas situações distintas: i) um cenário em que a manufatura trabalhe apenas por pedidos; ii) o segundo cenário em que a manufatura que trabalhe com um estoque mínimo de cada item. Pode-se dizer que no cenário de produção sob pedido, o único potencial efeito da combinação da variabilidade pela modularização é nos estoques intermediários de componentes. Entretanto, tal efeito só pode ser percebido se os blocos do produto atualmente utilizados pela manufatura não são padronizados. Caso contrário, o efeito de combinação de variabilidade já ocorre para os componentes de tais blocos.

A modularização, caso os módulos não sejam padronizados, poderia servir como um direcionador para forçar a padronização dos componentes utilizados, pela padronização dos blocos inseridos nos módulos. Nesse caso, o efeito da combinação da variabilidade depende diretamente da forma como o sistema produtivo controla seus estoques internos. Já no cenário da produção por estoque mínimo, a combinação da variabilidade pode ser percebida na redução dos estoques de produto pronto (módulos).

O efeito depende do método de reposição de estoques. Embora existam vários outros métodos, neste trabalho será proposta a utilização do método defendido por Goldratt (2002) e detalhado em Schragenheim (2007), apresentado na seção 3.8. Para exemplificar a utilização desse método e avaliar o impacto em redução de estoques com a combinação das variabilidades foi considerado 3 módulos relacionados a 3 produtos diferentes: P1M1, P2M1 e P3M1, conforme nomenclatura já definida anteriormente. Foram monitorados, a partir dos pedidos de produção, 78 dias produtivos. A demanda diária do período está apresentada na Tabela 1 e o tempo de reposição do item é de 3 dias.

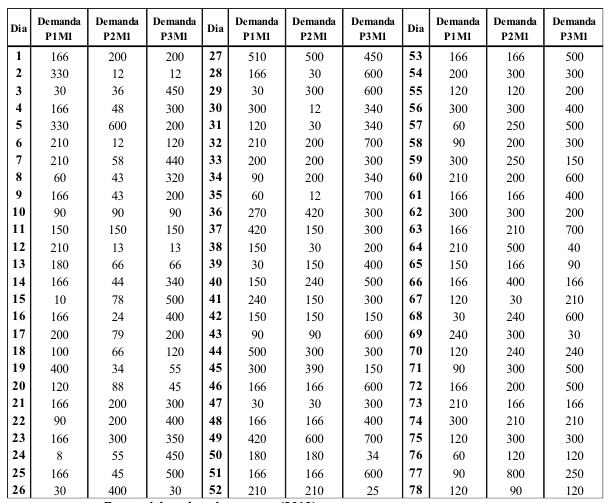

Tabela 1: Período e demanda analisada

Fonte: elaborado pelos autores (2013).

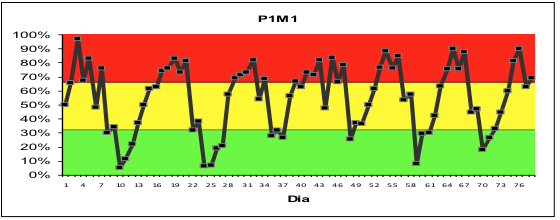

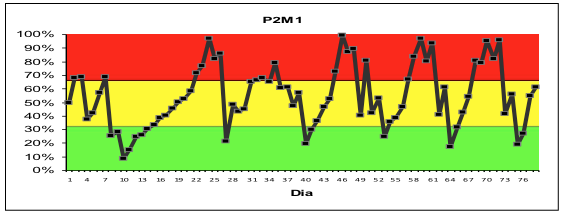

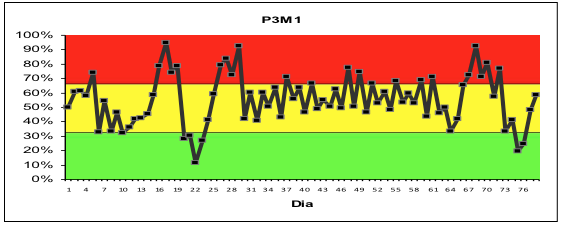

A partir do histórico de consumo de cada item durante o período analisado, foram definidos os níveis de estoque mínimos. Utilizando as regras para determinação de pedidos para a reposição de estoque mencionada por Schragenheim (2007), foi possível obter os seguintes níveis de penetração no buffer de cada produto, conforme apresentado nas Figuras 8, 9 e 10 que relacionam diferentes configurações possíveis do produto eletrônico em análise.

Figura 8: Penetração no buffer de P1M1. Fonte: elaborado pelos autores (2013).

----

Figura 9: Penetração no buffer de P2M1. Fonte: elaborado pelos autores (2013).

----

Figura 10: Penetração no buffer de P3M1. Fonte: elaborado pelos autores (2013).

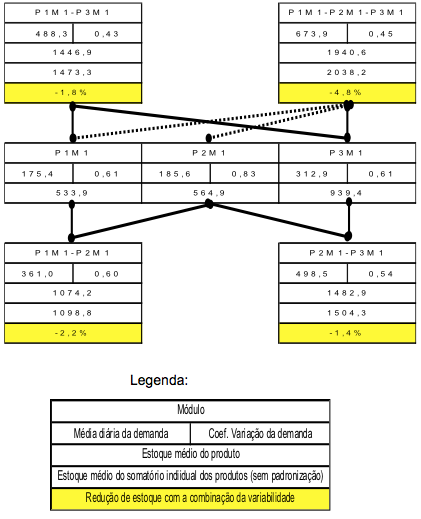

Para aprofundar a discussão, a resultado da combinação da variabilidade foi analisado considerando as seguintes variáveis: demanda média diária, coeficiente de variação da demanda, estoque médio do produto, estoque médio do somatório individual dos produtos e o percentual de redução de estoque obtido. Tais resultados foram obtidos verificando-se o resultado da combinação da variabilidade das demandas nas seguintes opções: i) opção 1: o módulo P1M1 é padronizado com o módulo P2M1 (P1M1-P2M1); opção 2: o módulo P1M1 é padronizado com o módulo P3M1 (P1M1-P3M1); opção 3: o módulo P2M1 é padronizado com o módulo P3M1 (P2M1-P3M1); opção 4: todos os módulos são padronizados (P1M1-P2M1-P3M1). O esquema da Figura 11 a seguir representa os resultados finais obtidos com essas quatro opções simuladas.

Figura 11: Resumo dos resultados obtidos pela padronização dos módulos. Fonte: elaborado pelos autores (2013).

Como resultado, foi possível evidenciar que ao padronizar os módulos, a demanda diária entre os módulos padronizados passou a ser somada. Ou seja, as variabilidades que ocorrem entre essas demandas acabam sendo combinadas. Cabe mencionar que no modelo de reposição de estoques foi usado o pressuposto de capacidade produtiva infinita. Ou seja, a fábrica entregou peças de acordo com o tempo de reposição calculado. Assim sendo, foi possível evidenciar que no caso em que mais módulos foram padronizados (P1M1-P2M1-P3M1), obteve-se a maior redução do nível de estoques. Outro aspecto relevante constatado no estudo de caso foi que em todos os casos, o coeficiente de variação da demanda total resultante da combinação da variabilidade, através da modularização e padronização dos módulos, ficou menor em relação ao coeficiente de variação das demandas individuais de cada produto.

Outro aspecto necessário a se avaliar é a variável tempo de atravessamento. Em função do corolário do local da variabilidade discutido na seção 2.5 e considerando que na linha de produção analisado durante o período, as liberações são independentes de suas finalizações, o impacto no tempo de atravessamento devido à combinação das variabilidades será maior se os módulos comuns compartilhados forem produzidos no início do roteiro de produção do que produzidos no final do roteiro. Na prática, isso significa que, nos casos em que for possível fazer com que diferentes produtos utilizem os mesmos módulos, é preferível que esses módulos sejam manufaturados mais para o início do roteiro de produção. Todavia, um ponto importante que precisa ser considerado como resultante da modularização do produto é o potencial aumento do tempo de atravessamento devido a um maior tempo total gasto com atividades de setup. Isso pode ocorrer devido ao aumento da quantidade de lotes em relação ao produto sem modularização.

Por fim, outra relevante variável a ser discutida é o efeito da modularização do produto na capacidade produtiva. A variabilidade afeta a maneira como os materiais fluem pelo sistema e o nível da capacidade que pode ser efetivamente utilizada (HOPP; SPEARMAN, 2000). O impacto da modularização do produto na capacidade produtiva da fábrica irá acabar sendo um resultado de todos os pontos positivos e negativos levantados anteriormente. O resultado final esperado implica, via de regra, em complexas modelagens matemáticas, tendo em vista todas as variáveis e dinâmicas envolvidas em qualquer sistema produtivo, tais como: disponibilidade de equipamentos, aspectos de qualidade, planejamento da produção, fatores humanos e assim por diante.

7. Conclusões

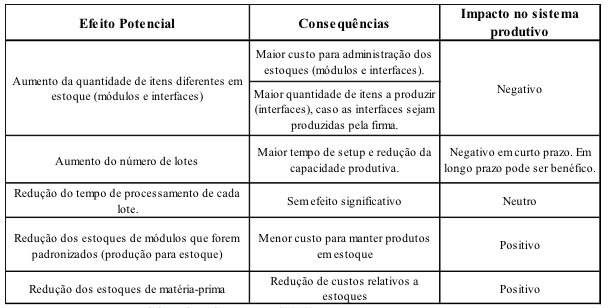

O principal objetivo desse artigo foi discutir os potenciais efeitos do projeto de produtos modularizados nos sistemas produtivos, dentro do ambiente de manufatura. O principal efeito analisado e discutido foi a combinação de variabilidade à luz da Factory Physics. Os resultados da pesquisa permitiram apontar que a modularização do produto pode ter efeitos positivos e negativos no sistema produtivo, sendo que a resultante depende diretamente da configuração dos módulos, das variabilidades da demanda e das características do sistema produtivo em si.

O desempenho dos sistemas produtivos é resultante de vários fatores, alguns dos quais externos à manufatura. Alguns dos fatores que podem ter elevada relevância, estão relacionados com o projeto dos produtos. O grau de modularização dos produtos manufaturados num sistema produtivo, conforme visto neste trabalho, influenciou de várias maneiras alguns parâmetros do sistema produtivo, e consequentemente, seu desempenho. O principal efeito interno ao sistema produtivo explorado, foram as consequências da chamada combinação de variabilidade. Uma das conclusões deste trabalho é que a utilização de módulos pode aproveitar os benefícios positivos da amenização dos efeitos negativos da variabilidade, desde que seja possível padronizar a utilização dos módulos de produtos diferentes. Assim, os estoques de tais itens podem ser reduzidos. De forma objetiva o resumo do impacto da modularização do produto sobre cada efeito em separado está consolidado no Quadro 2 a seguir.

Quadro 2: Resumo do impacto da modularização do produto

Fonte: elaborado pelos autores (2013).

Durante o desenvolvimento da presente pesquisa relevantes limitações foram evidenciadas. A principal limitação reside em não permitir propor uma conclusão definitiva sobre a comparação do desempenho final do sistema produtivo com e sem o uso da estratégia de modularização dos produtos. Isso ocorre porque existem efeitos positivos e negativos, cuja dinâmica envolvida impossibilita qualquer conclusão parcial sem o uso de algumas ferramentas de análise, tais como a simulação computacional. Por outro lado, tal conclusão indica a importância de serem feitos estudos adicionais e mais aprofundados nesta área, direcionando assim uma agenda de pesquisas futuras para investigar o desempenho final de sistemas produtivos com e sem a estratégia de modularização.

Referências

Cebon, P.B.; Hauptaman, O. ; Shekhar, C. Industries in the making: Product modularity and the product lifecycle. Singapure Management University, 2002.

Gawer, A.; Cusumano, M.A. Platform leadership: how Intel, Microsoft and Cisco drive industry innovation. Harvard Business School Press, Boston.

Gil, A. C. Como elaborar projetos de pesquisa. São Paulo: Atlas, 2010.

Goldratt, E.M. TOC in distribution and supply chain: self learning program. Goldratt's Marketing Group, copyright 2002, Disponível em https://toc-goldratt.com/store/product.php?productid=16200&cat=146&page=1. Acesso em 30/12/2011.

Hopp, W. ; Spearman, M., Factory Physics, Second Edition, New York: McGraw-Hill, 2000.

Hopp, W. Supply Chain Science, First Edition, New York: McGraw-Hill, 2007.

Lakatos, E. M.; Marconi, M. A. Fundamentos da Metodologia Científica, São Paulo: Atlas, 2008.

Prieto, E.; Cauchick Miguel, P. A. Adoção da estratégia modular por empresas do setor automotivo e as implicações relativas à transferência de atividades no desenvolvimento de produto: um estudo de casos múltiplos. Gestão & Produção, v. 18, n. 2, p. 425-442, 2011. http://dx.doi.org/10.1590/S0104530X2011000200015.

Rodrigues, E. A.; Carnevalli, J. A.; Cauchick Miguel, P. A. Uma investigação sobre a relação entre o projeto do produto e produção em uma montadora automotiva e fornecedores de motores que adotam a modularidade. Produção, São Paulo, v. 22, n. 3, Aug. 2012.

Salerno, M. S.; Camargo, O. S.; Lemos, M. B. Modularity ten years after: an evaluation of the Brazilian experience. International Journal of Automotive Technology and Management, v. 8, n. 4, p. 373-381, 2008. http://dx.doi. org/10.1504/IJATM.2008.020309

Schilling, M. A. Toward A General Modular Systems Theory and Its Application to Interfirm Product Modularity, Academy of Management Review, 2000.

Schragenheim, A. Managing distribution according to TOC principles, Inherent Simplicity, 2007, Disponível em http://www.inherentsimplicity.com, Acesso em 21/12/2009.

Yin, R. K. Estudo de Caso: Planejamento e Métodos, Porto Alegre, Bookman, 2ª edição. 2004.