Espacios. Vol. 35 (Nº 13) Año 2014. Pág. 1

Programa Seis Sigma: uma análise prática em processos de manufatura

Six Sigma program: a practical analysis in manufacturing processes

Tiago Da Silveira DOMINGUES 1; Diego Augusto de Jesus PACHECO 2

Recibido: 12/08/14 • Aprobado: 5/10/14

Contenido

3. Procedimentos metodológicos

5. Análise e discussão dos resultados

RESUMO: |

ABSTRACT: |

1. Introdução

Seis Sigma, significa fazer da qualidade o foco estratégico do negócio, buscando continuamente a competitividade e trazendo maturidade e qualificação para os colaboradores (ABRANTES, 2001). Por esses motivos, o artigo busca o aprofundamento do tema com o intuito de entender a metodologia utilizada e os benefícios adquiridos em um projeto específico. Aempresa onde o estudo foi realizado atua no ramo do tabaco em todo o ciclo do produto, desde a produção e processamento de fumo, passando pela confecção de embalagens até a fabricação e distribuição de cigarros.

O estudo apresentado nesse artigo pretende descobrir se através do programa Seis Sigma é possível reduzir custos em um processo de manufatura de matrizes rotográficas existente em uma gráfica de embalagens que utiliza-se de um processo de impressão rotgráfico. O objetivo do estudo foi de implementar um projeto Seis Sigma no setor de galvanoplastia e impressão rotográfica de uma empresa de segmento gráfico e analisar os resultados obtidos, comparando-os com a situação anterior a iniciativa a fim de evidenciar mudanças. Para tal, se fez necessário, especificamente, registrar os índices de defeitos do item observado, identificar as causas responsáveis pela geração de defeitos, realizar melhorias nos processos e equipamentos para diminuir a incidência de defeitos, controlar os processos para manter os resultados obtidos e gerar fatos e dados para evidenciar mudanças.

Consistiu-se em uma pesquisa aplicada e explicativa, pois busca gerar conhecimentos e aplicá-los na resolução de problemas específicos e também procura explicar os motivos pelos quais as coisas acontecem. O procedimento técnico utilizado foi a pesquisa-ação onde o pesquisador participou ativamente do problema e das ações geradas a partir dele. O problema será abordado de forma quantitativa, em que será avaliado através de números gerados por meio do emprego de técnicas estatísticas.

O artigo está organizado em cinco capítulos além deste. No segundo capítulo apresenta-se, com base nas fontes pesquisadas, os conceitos e definições de Qualidade, bem como a sua evolução, partindo da Gestão de Qualidade, passando pelo Controle de Qualidade, Controle Estatístico do processo até o Seis Sigma. No terceiro capítulo, é realizada a classificação da pesquisa. O quarto, apresenta a empresa onde aplicou-se o estudo bem como os processos macros análisados e também relata o problema que gerou a necessidade de melhoria e apresenta detalhadamente o projeto. O quinto, traz as informações dos resultados alcançados pela implementação do projeto seis sigma e o sexto traz as conclusões e as limitações do estudo, bem como sugestões para trabalhos futuros.

2. Qualidade

Uma das definições mais bem aceitas de qualidade vem de Juran, que diz que qualidade é a adequação ao uso (JURAN; GRYNA, 1991). Ele também explora a questão da interpretação do termo qualidade que, de acordo com o ponto de vista que é analisado, pode facilmente ter a sua definição alterada, principalmente quando relacionado a clientes e fornecedores. Segundo Juran (1991), para os clientes, a qualidade está muito mais ligada ao atendimento das suas necessidades e também a ausência de falhas, aliado ao bom serviço ao cliente caso as falhas ocorram. Já os fornecedores tendem a interpretar qualidade, como o atendimento as especificações do produto, deixando de lado muitos fatores que são importantes para os clientes, conforme a definição citada acima.

Seguindo a mesma linha de Juran, Carpinetti (2010) menciona qualidade como um termo muito difundido junto à sociedade, fato este que traz certa confusão no emprego do termo, causada pela sua subjetividade e por representar coisas bastante distintas. Para algumas pessoas, qualidade está associada às características de um produto; para outras, qualidade é a satisfação dos clientes e também existe o conceito de que qualidade é o atendimento à especificação do produto e no valor associado a ele. Essa variedade de percepções só foi possível após a divulgação do trabalho de Juran na década de 50. Anteriormente a isso a qualidade era focada no processo produtivo e no produto.

De acordo com Paladini (2010), o termo qualidade é muito conhecido e comumente usado publicamente, também é extremamente dinâmico e isso torna difícil uma perfeita definição. Por ter essas características, o termo qualidade é constantemente usado de forma errônea, o que acaba trazendo problemas para o processo de gestão da qualidade, não pelos equívocos cometidos ao se definir o termo, tais como, confundir qualidade com luxo, beleza, virtudes, brilhos, etiquetas, falta ou excesso de peso, embalagem bonita e assim por diante, mas sim pelos reflexos desses equívocos no processo, que levam a gestão a adotar ações cujas consequências podem ser extremamente sérias para a empresa.

De acordo com Juran (1991) é a atividade de desenvolvimento de produtos que atendam as necessidades dos clientes. Engloba diversas etapas de caráter universal: (i) determinação de quem são os clientes; (ii) determinação das necessidades dos clientes; (iii) desenvolvimento das características dos produtos de modo que atendam as necessidades dos clientes; (iv) desenvolvimento de processos capazes de produzir as caracteisticas dos produtos; (v) transferência do resultado do planejamento para os grupos operacionais.

2.1. Controle da qualidade

Ishikawa (1984, p.42) define controle da qualidade: "Desenvolvimento, projeto, produção e assistência de um produto ou serviço que seja o mais econômico e o mais útil, proporcionando satisfação ao usuário". Ishikawa (1984) também menciona que para que esse objetivo possa ser cumprido, se faz necessária à participação de todos os funcionários da empresa, inclusive dos administradores. Dentro do enfoque da definição de CQ de Ishikawa (1984), alguns detalhes devem ser considerados, são eles:

- a condução do Controle da Qualidade. Não basta apenas produzir um produto dentro das especificações, pois nenhuma norma é perfeita e o atendimento a especificação não garante a satisfação do cliente;

- a primazia para o consumidor. É o atendimento as aspirações do cliente em primeiro lugar. Para tal faz-se necessário desenvolver uma pesquisa de satisfação a fim de captar opiniões e expectativas dos clientes;

- a definição de qualidade. Compreensão de qualidade de forma ampla. Controle de tudo que se relaciona com qualidade;

- se o preço for excessivo, apesar da boa qualidade a satisfação do cliente não será alcançada.

A condução do Controle de Qualidade significa que uma vez dada a qualidade, é a vez da busca pelo controle do custo, do preço, do lucro, da quantidade produzida, vendida e em estoque e do prazo de entrega, buscando atingir a satisfação do cliente (ISHIKAWA, 1984).

Alguns anos mais tarde, Juran (1989) define controle de qualidade como um processo gerencial durante o qual é feita a avaliação do desempenho real, é comparado o desempenho real com as metas e se atua nas diferenças encontradas. Esse conceito de manter o planejado em seu estado planejado de modo a continuar com a capacidade de atingir as metas tem como objetivo minimizar ou até evitar que os prejuízos, causados por qualquer acontecimento que possa vir a prejudicar a capacidade do processo, aconteçam.

A Garantia da Qualidade é o objetivo principal do Controle de Qualidade. Pode ser definida como o oferecimento da garantia, de modo que o consumidor possa tranquilamente adquirir, utilizar e manter a satisfação de uso por um longo período, ou seja, quando os novos produtos da companhia forem bem sucedidos e os consumidores estiverem convictos de que podem comprar esses produtos prazerosamente e com credibilidade tendo a confiança de que os produtos irão apresentar um baixo índice de defeitos e quebras e ainda terão uma boa assistência caso necessário e também na idoneidade do fabricante. Existe um provérbio que explicita bem essa situação, "para adquirir uma confiança são necessários 10 anos, mas para perdê-la basta um único dia". Trata-se de um profundo ensinamento a ser seriamente refletido por todos os envolvidos no controle de qualidade da companhia. Quando atingido esse nível é possível afirmar que a maturidade do Controle de Qualidade também foi atingida (ISHIKAWA, 1984).

2.3 Controle estatístico da qualidade

O conceito de qualidade pode ser definido de várias maneiras. Para Samohyl (2009, p.7) "a qualidade de produto ou de processo é assegurada com a minimização de variabilidades nas características do produto e nos processos". Também destaca que características importantes dos produtos devem ser mensuráveis ou contáveis, o que transforma essas características concretas em termos quantitativos, em outras palavras ele vê a necessidade de enxergar os processos de uma forma mais lógica de fácil comparação com os objetivos propostos.

A Variabilidade pode ser representada de dois modos distintos: um deles é através da diferença dos valores medidos em relação ao alvo (viés), e o outro é quando a média dos valores medidos está de acordo com o alvo, mas a dispersão dos valores está acima do aceitável (TAGUCHI, 1999 apud SAMOHYL, 2009). De forma resumida, para conhecermos a variabilidade de um produto ou processo é preciso medi-lo, depois de mapeada a variabilidade do processo, os limites de produto devem ser planejados de modo que as suas características possam ser atendidas. A ideia principal do CEQ é que processos de produção com menos variabilidade propiciam níveis melhores de qualidade nos resultados da produção, fato este que impacta também na redução de custo, devido principalmente a dois fatores: a economia com a utilização de amostragem ao invés de inspeção 100%, e a redução do índice de produtos defeituosos (SAMOHYL, 2009).

2.4 Seis Sigma

O Seis Sigma é um programa de melhoria de qualidade com o objetivo de reduzir sistematicamente desperdícios e a não-qualidade, focando seus esforços, assim como o CEQ, na redução de variabilidade dos processos, sejam eles em quaisquer níveis, consequentemente alcançando redução nos custos e um melhoramento no atendimento aos requisitos dos clientes. Teve início na Motorola na década de 80, quando o diretor-executivo Bob Galvin lançou um audacioso programa de qualidade a longo prazo: atingir um alto nível de capacidade para se aproximar do zero defeito em todas as áreas, ou seja, produtos, processos, serviços e administração. Como consequência, em 1987 a Motorola ganhou o prêmio Malcom Baldrige de excelência em qualidade devido ao sucesso do programa Seis Sigma (ABRANTES, 2001; CARTINETTI, 2010).

Conceitualmente Pande, Neuman e Cavanagh (2001) definem Seis Sigma como sendo uma sistema flexível focado não somente no alcance, mas também na sustentação do sucesso do negócio. É orientado pela interpretação das necessidades dos clientes e tem como base o uso de fatos, dados e análises estatísticas em busca da melhoria dos processos do negócio. Para Kumar et al. (2007) o Seis Sigma é uma forma de abordar a maioria das operações das organizações como sistemas e subsistemas além de melhorar ou criar processos e produtos inseridos nesses sistemas, eliminando causas que não agreguem valor.

Eckes (2001) prega que as pessoas são fundamentais para o sucesso do programa Seis Sigma e a gestão de processo do negócio é o meio pelo qual o envolvimento das pessoas é iniciado e mantido. Para que o Seis Sigma funcione, todos os níveis da empresa precisam estar ativamente envolvidos. Embora seja um método relativamente jovem, para Werkema (2002), o Seis Sigma não envolve essencialmente nada de novo: todas as ferramentas utilizadas, tanto estatísticas, quanto da qualidade, são conhecidas e fazem parte das técnicas de qualidade para eliminação de defeitos. O que realmente diferencia e justifica o sucesso do Seis Sigma é a sua abordagem e a sua forma de implementação. Na mesma linha, Stefano, Neto e Godoy (2008) reforçam que os elementos básicos do Seis Sigma como: Controle Estatístico do Processo (CEP), Análise do Modo e Efeito das Falhas (FMEA), PDCA (Planejar, Realizar, Verificar, Atuar para corrigir), entre outras ferramentas, não são novos, porém os benefícios do Seis Sigma surgem a partir da união destas ferramentas de qualidade com apoio eficiente da administração de alto-nível.

Abrantes (2001) estabelece que o Seis Sigma tem sua teoria baseada na estatística, conceitualmente visa atingir um nível de qualidade onde 99,99966% dos produtos estejam dentro das especificações, ou seja, em 1 milhão de peças produzidas, apenas 3,4 seriam defeituosas em relação à característica analisada, como por exemplo, o diâmetro de um eixo usinado em um torno mecânico. O termo Sigma (σ) significa desvio padrão, em termos mais simples, o quanto uma determinada característica de qualidade se afasta da média (μ). O autor explica que há uma diferença entre os pontos de vista teórico e acadêmico e o da Motorola, na visão teórica e acadêmica entende-se que entre os limites inferiores (LIC) e superiores (LSC) de controle, ou intervalo na curva normal de distribuição, existem seis desvios padrão (6σ), ou seja, partindo da média existem ± Três Sigma (± 3σ). Já a Motorola dá uma interpretação estatística diferente, para eles Seis Sigma significa ± seis desvios padrão (± 6σ) dentro dos limites de controle totalizando doze desvios padrão (12σ). Dentro dos padrões da Motorola o coeficiente de capacidade do processo (Cp) é igual a 2,0 e o coeficiente de variabilidade (Cpk) também é igual a 2,0 se a média for centrada entre os limites de controle. Segundo Carpinetti (2010) existem dois fatores fundamentais para o Seis Sigma: a sua estrutura organizacional e a metodologia DMAIC.

A estrutura organizacional atua paralelamente com a estrutura tradicional da empresa. No nível mais alto existe o Champion que é o representante da alta gerência, lidera o processo de mudança e define os objetivos estratégicos relacionados ao programa. Entre outras responsabilidades, faz a ponte entre a alta gerência e os executores e coordenadores dos projetos Seis Sigma, viabilizando recursos e revisando as ações de melhoria. Logo abaixo está o Master Black belt ou Black belt que é um funcionário da média gerência de formação técnica e é designado especificamente para essa função. Tem conhecimento aprofundado em técnicas estatísticas, é reconhecido como líder e mentor do programa, coordena as iniciativas de projetos Seis Sigma, acompanha a implementação, presta coaching para os níveis inferiores, auxiliando na análise dos resultados e propõe novas direções.

Os executores dos projetos são os Green belts, são colaboradores de nível médio para baixo, da área técnica ou administrativa. Recebem treinamento menos aprofundado nas técnicas estatísticas. Possuem grande conhecimento dos processos e atividades que precisam ser melhorados. Não atuam especificamente como Green belts, mas sim em suas atividades rotineiras, porém dedicam parte do tempo aos projetos Seis Sigma e se reportam também ao Black belt referente a esses projetos. Na base da estrutura, temos os White belts ou Yellow belts que atuam no nível operacional, recebem treinamento básico nos fundamentos básicos do Seis Sigma e são capacitados a prestar suporte aos Green belts e Black belts. Essa estrutura organizacional paralela é o grande diferencial do programa Seis Sigma em relação aos outros programas de qualidade, pois mantém uma estrutura específica para a gestão da melhoria, também cria um vínculo, através da atuação dos White belts e Green Belts, entre a gestão da rotina e a gestão da melhoria (CARPINETTI, 2010).

O método de desenvolvimento de projetos Seis Sigma, DMAIC, é uma característica de vital importância para a estruturação dos projetos e a continuidade dos resultados obtidos após a sua conclusão. A sigla DMAIC é um acrônimo para Define, Measure, Analyse, Improve e Control. Basicamente é similar ao ciclo PDCA, porém estruturado de forma diferente. As fases do DMAIC são detalhadas a seguir (CARPINETTI, 2010):

- definir (Define – D): definir claramente qual será o projeto Seis Sigma, qual o objetivo do estudo, quais os resultados devem ser alcançados e qual o escopo do projeto, incluindo as equipes envolvidas, além dos recursos necessários;

- medir (Measure – M): coletar dados que possam auxiliar na investigação das características específicas do problema e forneçam informações para o processo de análise das causas do problema. Nesta fase é crucial medir a capabilidade do processo em questão, ou seja, verificar se o processo é capaz ou não de atender as especificações do cliente. Também existe a necessidade de que seja feita uma análise do sistema de medição, para garantir a confiabilidade do instrumento de medição;

- analisar (Analyse – A): tem o objetivo de identificar a causa raiz do problema, utilizando como base os dados coletados na fase anterior, além de novas coletas caso necessário. Nesta etapa são utilizadas diversas ferramentas estatísticas e da qualidade para comprovar a relação entre o problema e as suas causas. Além das possíveis causas, também se buscam possíveis soluções;

- melhorar (Improve – I): tem a finalidade de planejar e executar ações de melhoria propostas na fase Analisar. É necessário, ainda, validar as melhorias propostas e realizar novas análises de capabilidade para confirmar os resultados esperados;

- controlar (Control – C): essa etapa final tem como objetivo garantir a continuidade das melhorias obtidas através do projeto, por meio de novos controles, procedimentos e etc.

Dentre as diversas ferramentas estatísticas e da qualidade utilizadas pela metodologia DMAIC, é extremamente relevante abordar ao menos quatro das sete ferramentas básicas da qualidade. São elas: estratificação, gráfico de pareto, diagrama de causa e efeito e gráfico de controle. Werkema (2006) define essas ferramentas da seguinte maneira:

- estratificação: é a divisão de um determinado grupo de dados em diversos subgrupos de acordo com fatores desejados;

- gráfico de pareto: é um gráfico de barras no qual as barras são ordenadas a partir da mais alta até a mais baixa e é traçada uma curva que mostra a porcentagem acumulada de cada barra;

- diagrama de causa e efeito: é uma ferramenta utilizada para apresentar a relação existente entre um resultado de um processo (efeito) e os fatores (causas) do processo que, por razões técnicas, possam afetar o resultado considerado;

- gráfico de controle: é uma ferramenta para o monitoramento da variabilidade e para a avaliação da estabilidade de um processo. Acompanha o comportamento de uma determinada variável ao longo do tempo.

3. Procedimentos metodológicos

Neste capítulo será abordada a classificação da pesquisa de acordo com a sua natureza, os seus objetivos, os seus procedimentos técnicos e a sua forma de abordagem do problema. Também contemplará o método de coleta, tabulação e apresentação dos dados. Em relação a sua natureza, essa foi uma pesquisa aplicada, que de acordo com Prodanov (2013, p.51) "[...] objetiva gerar conhecimentos para aplicação prática dirigidos à solução de problemas específicos. Envolve verdades e interesses locais." Busca um aprofundamento do tema a fim embasar os resultados, caracterizando-a quanto aos seus objetivos, como pesquisa explicativa, que para Gil (2010) é o tipo de pesquisa que busca explicar o porquê das coisas e suas causas, por meio do registro, da análise, da classificação e da interpretação dos fenômenos observados.

O trabalho consistirá na implementação por parte de um dos pesquisadores de um projeto Seis Sigma que visa redução de retrabalho de um setor específico de uma empresa do ramo gráfico, sendo assim uma pesquisa ação. Segundo Thiollent (2000) quando houver uma ação por parte das pessoas ou grupos implicados no problema sob a observação, uma pesquisa pode ser classificada como pesquisa-ação. Relata também que é necessário que o pesquisador desempenhe um papel ativo no equacionamento dos problemas encontrados, no acompanhamento e na avaliação das ações desencadeadas em função dos problemas. Severino (2007, p.120) complementa o conceito de pesquisa-ação dizendo que: "a pesquisa-ação é aquela que, além de compreender, visa intervir na situação, com vistas a modificá-la."

O método de coleta de dados foi baseado na utilização de documentos, e em específico foi utilizada a planilha eletrônica (Excel) onde a equipe de produção fez o apontamento da quantidade e da causa pela qual a matriz rotográfica foi encaminhada para o setor de retrabalho. A fonte de documentação foi a partir de registros estatísticos, que, de acordo com Gil (2010), sendo um processo indireto de coleta de dados, é mais simples do que qualquer procedimento direto, todavia, exige um bom planejamento da pesquisa de maneira que indique com clareza os dados a serem obtidos e também de quais fontes.

Os dados foram tabulados de forma eletrônica e analisados de forma estatística, contemplando entre outros o uso de tabelas e gráficos, de modo a facilitar o entendimento. Conforme Marconi e Lakatos (2011), as tabelas auxiliam o leitor na compreensão e interpretação de uma grande quantidade de dados, possibilitando que, com apenas uma breve olhada, sejam absorvidos detalhes importantes. Em relação aos gráficos, Marconi e Lakatos (2011) destacam a capacidade de evidenciar aspectos visuais dos dados e também demostram muito bem relações entre variáveis. A estatística foi empregada fortemente em todas as fases da pesquisa, pois é a base da metodologia DMAIC empregada no Seis Sigma. Esse fator caracteriza a pesquisa, em relação à abordagem do problema, como pesquisa quantitativa, pois de acordo com Prodanov (2013), a pesquisa quantitativa é aquela em que tudo pode ser traduzido em números para ser classificado e analisado. Utiliza técnicas estatísticas, relaciona variáveis e estuda a interação entre elas para garantir a precisão dos resultados e validá-los.

4.Resultados

Aempresa A onde o projeto foi implementado, participa do mercado nacional no ramo do tabaco, possui seis das dez marcas de cigarro mais vendidas no Brasil e atua em todo o ciclo do produto, desde a produção e processamento de fumo, passando pela confecção de embalagens até a fabricação e distribuição de cigarros,atendediretamente mais de 300 mil varejos em todo o País. Na década de 1970 foram fundados um Centro de Pesquisa e Desenvolvimento no Rio de Janeiro e uma fábrica de cigarros em Uberlândia em Minas Gerais, já na década de 1990 a empresa passou a contar com uma central integrada de distribuição e uma usina de processamento de fumo. Nos anos 2000, aconteceu a inauguração do complexo industrial de Cachoeirinha que hoje conta com uma nova Fábrica de cigarros, um novo Centro de Pesquisa e Desenvolvimento e um Parque Gráfico.

A embalagem dos seus produtos é um dos fatores determinantes para o seu posicionamento de marketing. Para garantir o alto padrão e qualidade das embalagens dos produtos, a empresa conta com um Departamento Gráfico que, desde 1998, é certificado pela ISO 9001:2000. Responsável pela produção de rótulos, envoltórios, estojos e ponteiras para cigarros, além de forro impresso, este departamento conta com avançadas impressoras e é um dos maiores parques gráficos do país. O Departamento gráfico é fundamental no suporte operacional estratégico da companhia, pois garante rápida resposta a desenvolvimentos de novas embalagens e produtos com máxima segurança da informação e, por estar instalado no site de Cachoeirinha, garante também uma ótima eficiência de entregas para as fábricas. O Departamento Gráfico é onde a pesquisa-ação foi realizada, por tanto, a seguir serão detalhados os principais processos do departamento, a fim de situar o leitor a cerca do fluxo dos processos e dos termos e nomenclaturas utilizadas na empresa.

4.1 Descrição dos processos e Indicadores

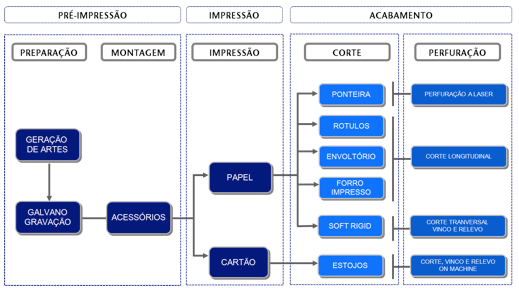

Basicamente o Departamento Gráfico é composto por três processos macro conforme apresentado na Figura 1:

Figura 1: Processos do setor envolvido. Fonte: Elaborado pelo autor (2014).

O macro processo de Pré-impressão é composto por três áreas: a primeira é a Geração de artes que é responsável pelo desenvolvimento de impressão de produtos gráficos, a segunda é a Galvanoplastia que é responsável pela produção de matrizes rotográficas, e a terceira é o Acessórios que realiza a manipulação e montagem das matrizes rotográficas em conjuntos que compoem a unidade impressora de um equipamento de rotogravura.

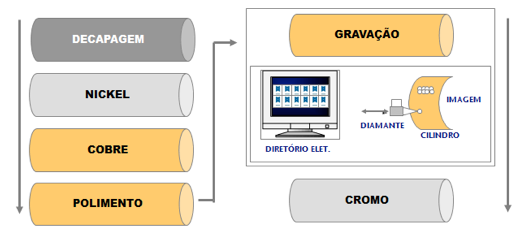

Figura 2:Fluxo de fabricação da matriz rotográfica. Fonte: Elaborado pelo autor (2014).

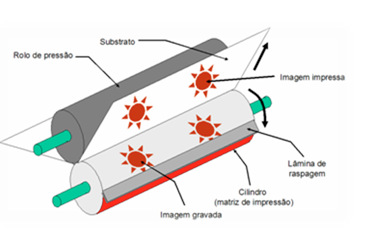

O macro processo de Impressão utiliza impressora rotativa abastecida com bobinas de papel e tinta. A impressão se dá através da transferência de tinta de um cilindro (matriz de impressão) para o papel a partir da pressão exercida por um rolo pressor sobre o papel. A Figura 3 ilustra o processo de impressão por uma unidade de uma impressora rotográfica.

Figura 3: Unidade Impressora. Fonte: Elaborado pelo autor (2014).

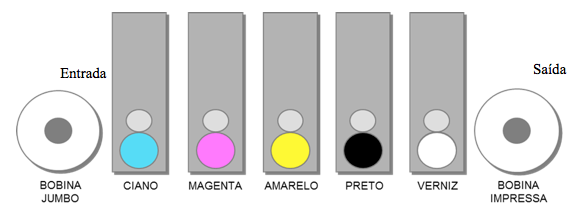

As matérias primas básicas do processo de impressão são papel e tinta. O papel é processado em bobinas, onde são impressas repetidas imagens e após o término da impressão novamente são bobinadas conforme a Figura 4.

Figura 4: Impressora rotográfica. Fonte: Elaborado pelo autor (2014).

Por fim, no processo de se transforma a bobina jumbo, oriunda do setor de impressão, em bobinas filhas, de acordo com as especificações dos clientes. O setor é composto por quatro cortadeiras rotativas semelhantes à Figura 5.

Figura 5: Cortadeira rotativa de papel. Fonte: Elaborado pelo autor (2014).

Para que seja possível produzir embalagens para cigarros no departamento gráfico da empresa X se faz necessário a utilização de matrizes rotográficas, onde para cada cor de uma arte a ser impressa em uma embalagem deverá existir uma matriz rotográfica específica, podendo, portanto, ser necessário a utilização de até dez matrizes rotográfica para impressão de um único modelo de embalagens para cigarros. O que faz com que a empresa tenha que utilizar em torno de quatrocentas matrizes ao mês para conseguir produzir as embalagens para os cigarros comercializados por ela.

O custo de fabricação de uma matriz rotográfica está em torno de R$ 800,00 para empresa, o que torna o processo de fabricação das matrizes um processo de significativo custo financeiro para produção das embalagens. Afim de buscar reduzir os custos no processo de confecção de matrizes rotográficas a empresa vem adotando uma prática de reutilização de matrizes rotográficas para produção de novos lotes de embalagens que possuem o mesmo modelo (arte). Com isso, a empresa consegue estabelecer uma relação de em torno 50% entre matrizes novas para um primeira produção e matrizes reutilizadas para sua produção mensal de embalagens para cigarros. Para que as matrizes rotográficas sejam liberadas para o processo de impressão, estas deverão passar pela inspeção de qualidade existente dentro do setor de galvanoplastia que é o setor responsável pela confecção e gerenciamento das matrizes rotográficas.

É na fase de inspeção das matrizes que gera-se o indicador de não conformidades das matrizes rotográficas, sendo esse um dos principais indicadores do processo do departamento gráfico. Para um melhor entendimento desse indicador é preciso conhecer o método de cálculo do índice de matrizes não conformes que está descrito a seguir: O índice de não conformidades das matrizes rotográficas é apurado mensalmente a partir da soma da quantidade, em unidade, de matrizes inspecionadas (novas e reutilizadas) que foram reprovadas, pela quantidade, em unidade, total de matrizes inspecionadas no período. Assim sendo, a reprovação de matrizes rotográficas novas e reutilizadas é um indicador estratégico para o atingimento de bons resultados para empresa. Pois uma matriz rotográfica quando reprovada pela inspeção deverá passar por um processo de retrabalho podendo ser o mesmo ao de confecção de uma nova matriz ou parcialmente em determidadas etapas desse processo.

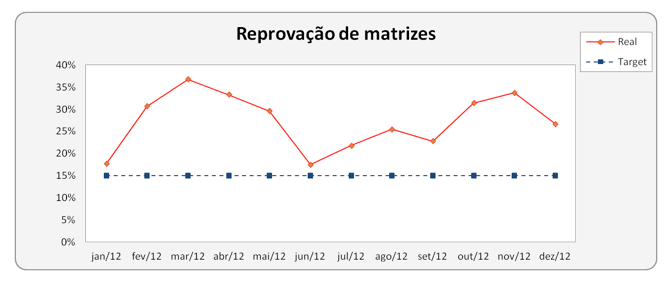

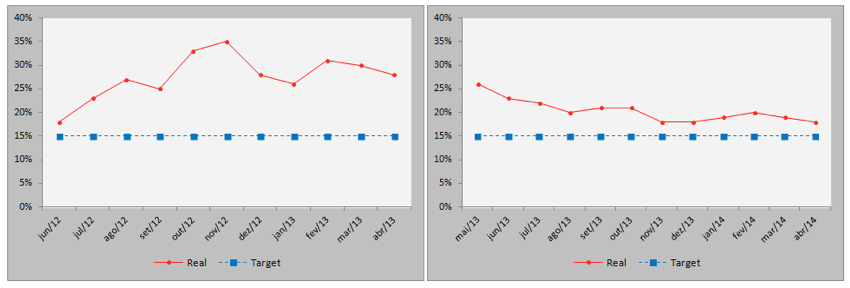

A partir da estratégia da empresa, os gestores definem qual o foco de atuação do programa Seis Sigma e então identificam possíveis projetos de melhoria para designá-los aos Black belts, Green belts e Yellow belts treinados. Ao longo do ano de 2012 o índice de reprovação das matrizes rotográficas se manteve acima do índice planejado, com base no histórico, de 15% e acima da média do ano de 2011. Isso preocupou a liderança do setor,em parte pelo resultado ruim do processo, mas também e principalmente, pelo fato de não haver controle algum sobre esse resultado, pois às causas dessas reprovações eram desconhecidos. O Gráfico 1 mostra o comportamento do indicador de reprovação de matrizes em relação a sua meta, ao longo do ano de 2012.

Gráfico 1: Reprovação de matrizes rotográficas 2012.

Fonte: Elaborado pelo autor (2014).

Com base no histórico do indicador reprovação das matrizes rotográficas percebeu-se uma oportunidade, pois reduzir a quantidade de matrizes reprovadas fazia parte da estratégia da companhia para o ano de 2013. A partir de então foi designado um projeto Seis Sigma para esse tema. Tendo conhecimento do problema, percebeu-se que utilizar a metodologia DMAIC, pelas suas características, era maneira mais adequada de resolver o problema que, dado a sua falta de controle e o desconhecimento das suas causas, se fazia necessário um estudo mais aprofundado.

- Resultados do Projeto Seis Sigma

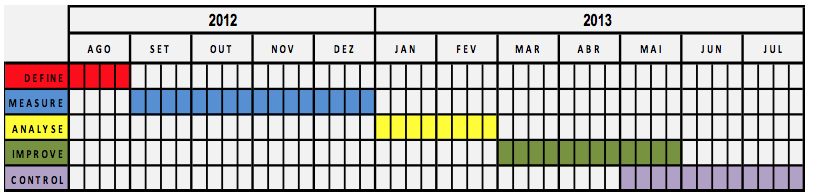

O projeto analisado através do estudo de caso se trata de um projeto Seis Sigma conduzido por um Green-belt.Foi estruturado a partir da metodologia DMAIC e implementado entre agosto de 2012 e maio de 2013 nos setores de galvanoplastia e impressão de embalagens do Departamento Gráfico. Todas as ações propostas foram implementadas até março de 2013 e posteriormente foi feito um acompanhamento dos resultados. A seguir será detalhado o projeto seguindo a estrutura cronológica da metodologia DMAIC.

4.2.1 Definir (Define – D)

Após a definição do problema, foi utilizada a ferramenta Project Chater, na qual foi feito a descrição do projeto. Foi relatado o problema a ser tratado e definidos os objetivos do projeto; o escopo de trabalho; o Belt responsável pelo projeto; o facilitador; o sponsor; a equipe de trabalho e o cronograma de implementação, conforme a seguir:

- problema: elevado índice de reprovação das matrizes rotográfica com tendência crescente acima da meta durante o ano de 2012; desconhecimento da origem dos tipos de defeitos gerados e das suas causas;

- objetivo: reduzir o índice de reprovação das matrizes rotográficas através da diminuição da quantidade de matrizes rotográficas reutilizáveis no processo;

- escopo: atuar apenas na parcela do índice que refere-se as matrizes reutilizadas no processo;

- belt responsável pela condução do projeto: analista de produção certificado como Green Belt;

- facilitador: o Black Belt responsável pela supervisão dos projetos no Departamento Gráfico;

- sponsor: o gerente de produção responsável pelo setor de matrizes do Departamento Gráfico;

- equipe: o analista de produção responsável pela condução do projeto, um técnico de produção que atua no setor de galvanoplastia, dois técnicos de produção que atuam no setor de impressão das embalagens;

- cronograma: de acordo com a Figura 6.

Figura 6: Cronograma do projeto. Fonte: Elaborado pelo autor (2014).

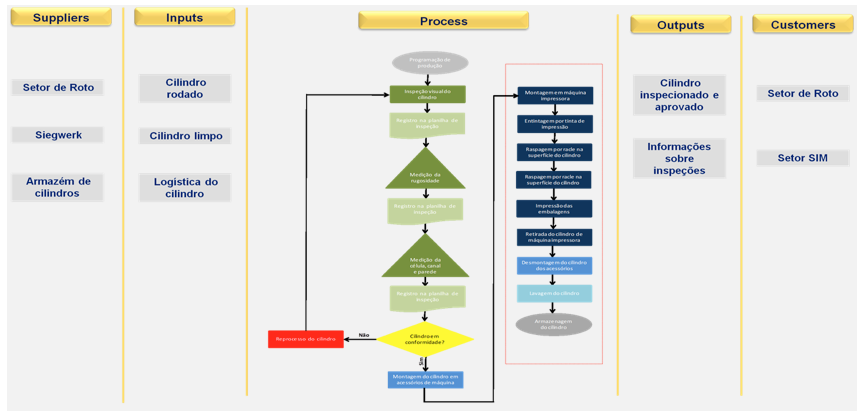

Posterior à conclusão do Project Chater, foi realizado um mapeamento do processo a fim de entender o fluxo de trabalho do setor e as relações entre os recursos. Para tal foi utilizada a ferramenta SIPOC (Suppliers, Input, Process, Output e Customer), conforme a figura 7.

Figura 7: Matriz SIPOC.Fonte: Elaborado pelo autor (2014).

Nesse primeiro momento ainda não se tinha noção de qual era o impacto das matrizes reutilizáveis no resultado final de reprovação das matrizes, porém, se fazia necessária uma análise da viabilidade do projeto através de uma estimativa de retorno financeiro. Era conhecido que a alta reprovação de matrizes acarretava um aumento de consumo de materias primas para confecção de novas matrizes, portanto entrou-se em um consenso de que o projeto seria realizado e a análise feita após a medição, na fase Analyse. A melhor forma de estimar os ganhos do projeto era através do indicador de cilindros novos produzidos, pois a redução desse indicador é facilmente convertida, uma vez que, quanto menor a quantidade produzida, menos matéria-prima é necessário para entregar a mesma demanda de matrizes rotográfica para o processo de impressão das embalagens.

4.2.2 Medir (Measure – M)

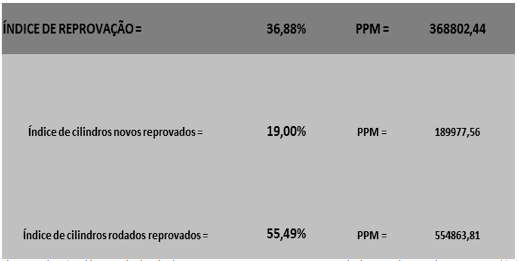

A medição constituiu em desdobramentos do índice global de reprovação das matrizes rotográficas, pois esse índice é composto pelo índice de reprovação de matrizes novas e também pelo índice de reprovação das matrizes rotográficas reutilizadas no processo.

Fonte: Elaborado pelo autor (2014)

Figura 8: Composição do índice global de reprovação. Fonte: Elaborado pelo autor (2014).

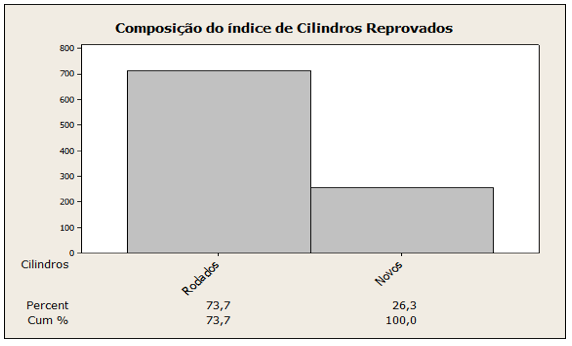

O primeiro desdobramento tinha como objetivo entender quais dos índices (matrizes novas / matrizes reutilizadas) que compõem o índice global de reprovação das matrizes gera o maior impacto no resultado.

Gráfico 2: Pareto da composição do índice de reprovação. Fonte: Elaborado pelo autor (2014).

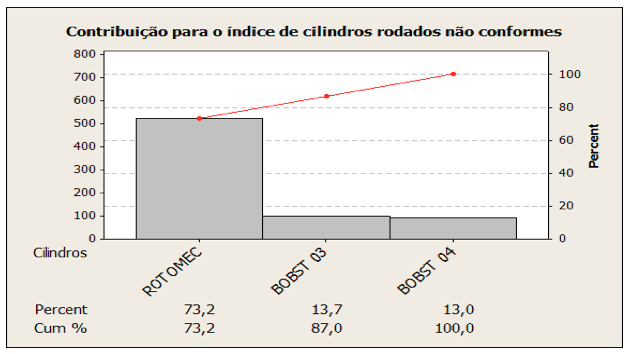

O segundo desdobramento tinha por objetivo identificar as matrizes que reprovavam em maior quantidade em função do equipamento de impressão, no qual elas são utilizadas para reprodução de embalagens.

Gráfico 3: Pareto de contribuição das matrizes reprovadas de acordo com equipamento de impressão. Fonte: Elaborado pelo autor (2014).

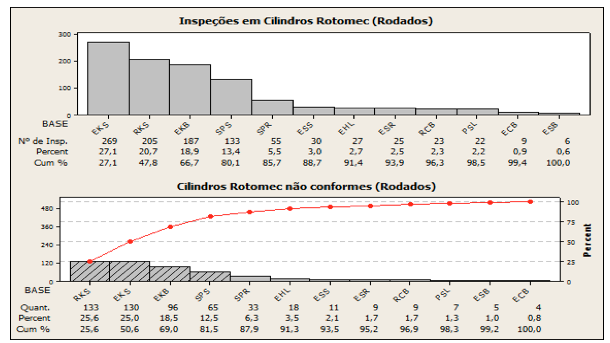

Conforme ilustrado pelo gráfico de Pareto foi possível perceber que aproximadamente 73% do resultado do índice de matrizes já rodadas anteriormente no processo que foram reprovadas pela inspeção de qualidade pertenciam ao equipamento de impressão Rotomec. O terceiro desdobramento consistiu em identificar pelo tipo de matriz utilizadas no equipamento Rotomec, os tipos que geram os maiores impactos em reprovação.

Gráfico 4: Pareto dos tipos de matrizes utilizadas em Rotomec. Fonte: Elaborado pelo autor (2014).

Nessa análise do paretos de tipos de matrizes utilizadas no equipamento Rotomec foi possível identificar os tipos de matrizes com maior frequência de reprovações. O quarto desdobramento tinha por objetivo encontrar os principais motivos de reprovação das matrizes para que então definir – se o escopo de análise do problema:

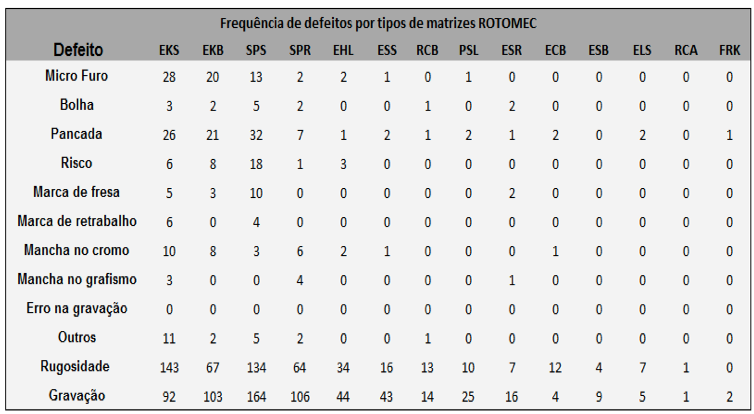

Tabela 1: Estratificação das não conformidades encontradas pela inspeção das matrizes. Fonte: Elaborado pelo autor (2014).

----

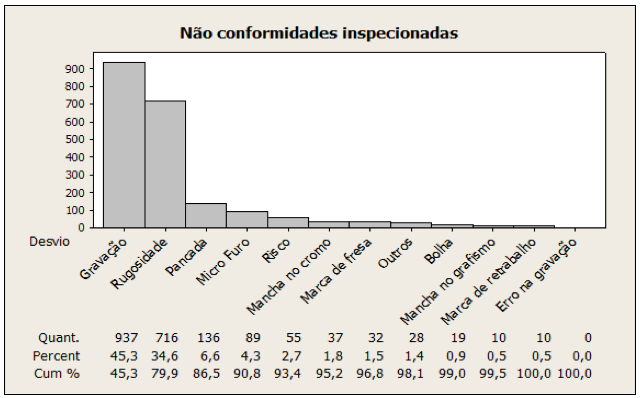

Gráfico 5: Pareto dos motivos de reprovação das matrizes inspecionadas. Fonte: Elaborado pelo autor (2014).

No gráfico de paretos acima foi possível identificar os tipos de não conformidades de maior frequência no processo de inspeção das matrizes para então definir o escopo de análise das causas relacionadas aos tipos de não conformidades de maior relevância para o índice de rejeição das matrizes.

4.2.3 Analisar (Analyse – A)

Após ter identificado os tipos de desvios encontrados pela inspeção das matrizes optou-se por concentrar as análises em busca das causas raízes relacionadas aos 2 tipos de desvios de maior ocorrência no processo, ou seja: buscar identificar as causas raízes que provocam reprovações de matrizes por critério de gravação da matriz rotográfica. Para obter um bom entendimento da significância existente nas reprovações das matrizes rotográficas por critérios de gravação e rugosidade foi realizado uma análise de capacidade para cada critério, afim de identificar a capacidade de cada um desses critérios em estar entregando matrizes conformes e não conformes para o processo cliente, abaixo segue análise realizada para cada critério.

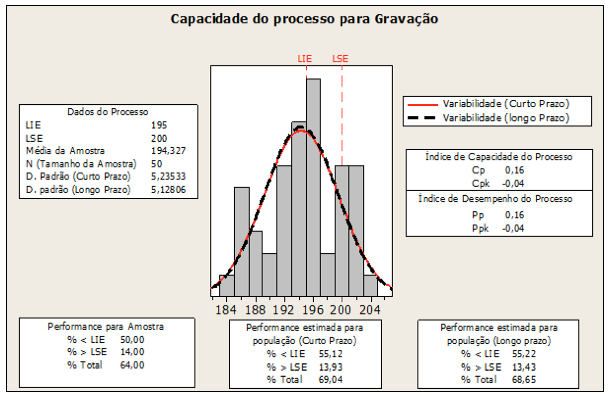

Gráfico 6: Capacidade do processo em relação ao critério de gravação. Fonte: Elaborado pelo autor (2014).

De acordo com análise realizada para avaliação da capacidade do processo entregar os cilindros após inspeção de qualidade em conformidade com as especificações do produto evidenciou-se que existe um elevado índice de valores foras do range de especificação para gravação o que acaba refletindo em aproximadamente 69% das matrizes reutilizadas sendo rejeitadas após inspeção.

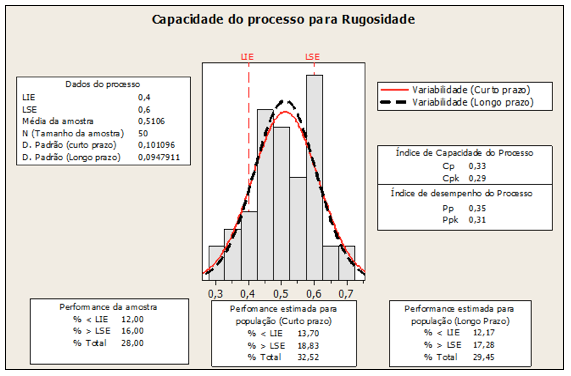

Gráfico 7: Capacidade do processo em relação ao critério de rugosidade. Fonte: Elaborado pelo autor (2014).

Em relação à análise de capacidade do processo em relação ao critério de rugosidade foi possível perceber que aproximadamente 30% das matrizes rotográficas foram rejeitadas após passarem pela inspeção de qualidade por estarem fora do range definido pelos limites de especificação desse critério para o processo. Após ter o entendimento da capacidade do processo em estar entregando matrizes em conformidade com as especificações dos critérios de gravação e rugosidade deu–se ínicio na investigação das possíveis causas raízes que faziam com que as matrizes rotográficas estivessem fora dos limites de especificação dos critérios, para tanto optou-se por aplicar as seguintes ferramentas:

4.2.3.1 Brainstorming

Para buscar entender as causas possíveis que poderiam resultar em efeitos de gravação e rugosidade fora dos valores especificados foi realizado com um grupo de pessoas atuantes nos processos que fazem uso das matrizes rotográficas um brainstorming que consiste em ser um momento no qual cada participante contribui com informações que podem estar relacionadas com os efeitos analisados. Com isso elabourou-se uma listagem de possíveis causas: Treinamento Inadequado; Falta treinamento;Pouca experiência; Gestão inadequada; Raspagem incorreta; Deficiência do banho de cromo; Sistema de pressão inrregular; Excesso de revoluções; Temperatura elevada; Temperatura do banho incorreta; Ajuste manual da raspagem; Não Padronizado; Falta de referências no equipamento de impressão; Cromo com baixa dureza; Lâmina de raspagem com elevada dureza; Abrasividade da tinta; Baixa espessura de cromo na matriz; Procedimento manual; Falta de padrão para medir; Variação do equipamento de medição.

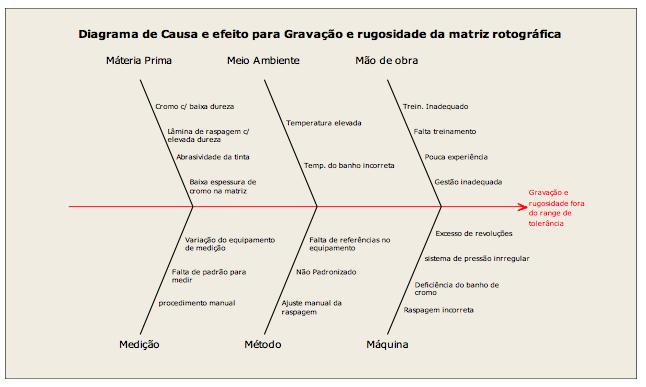

4.2.5 Diagrama de causa e efeito

Para melhor analisar as possíveis causas do problema utilizou-se um diagrama de Ishikawa que é uma ferramenta que organiza as informações levantadas pelo brainstorming dentro das classificações.

Figura 9: Diagrama de Ishikawa das possíveis causas do problema. Fonte: Elaborado pelo autor (2014).

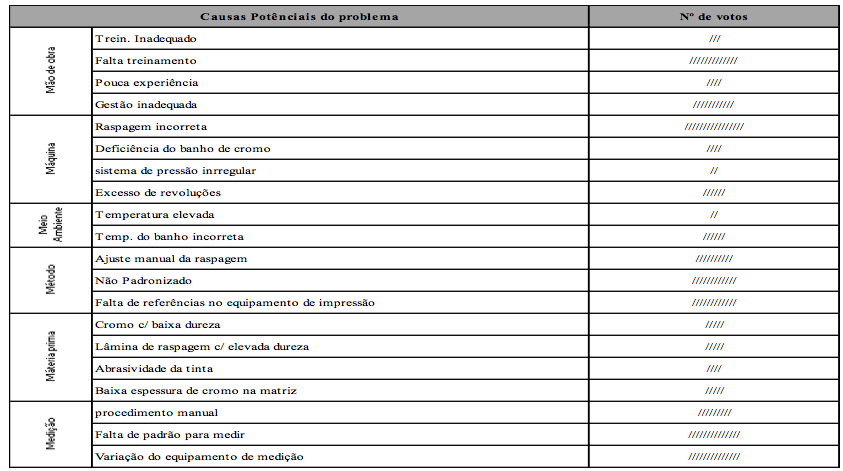

4.2.6 Técnica de multivotação

A multivotação é uma técnica adotada para que fosse possível definir as causas raízes do problema, porém para que se consiguisse obter um bom resultado da identificação das causas raízes do problema foi de extrema importância que as pessoas envolvidas pela votação tivessem um bom conhecimento do assunto o qual se estava sendo tratando, pois a decisão das causas raízes foi adquirida com base naquelas que obtiveram maiores pontuação pela votação dos participantes.

Tabela 2: Tabela da multivotação das causas do problema. Fonte: Elaborado pelo autor (2014).

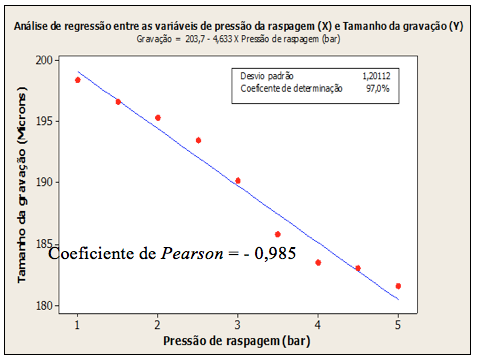

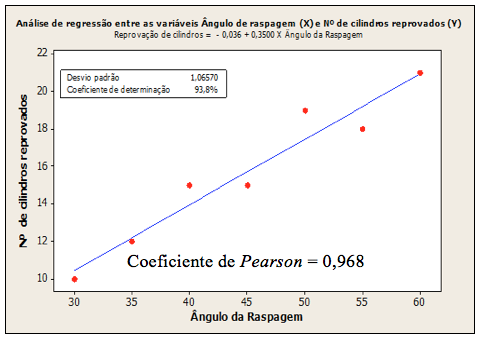

4.2.7 Análise de correlação e regressão

Afim de identificar as relações entre as variáveis (do tipo continuas) de entrada (x) e saída (y) foi o grupo realizou uma análise de correlação na qual pode-se afirmar estatisticamente a relação entre causas e efeitos do problema, ou seja impactos das variáveis de entrada (x) nas variáveis de saída (y).

Gráfico 8: Correlação entre as variáveis. Fonte: Elaborado pelo autor (2014).

Nessa análise foi possível identificar uma relação forte porém inversa entre as variáveis "x" (pressão de raspagem) e "y" (tamanho da gravação) o que pode direcionar uma ação de melhoria sobre aos ajustes da variável "x" no processo que é uma variável que depende de ajustes ou padrões no processo.

Gráfico 9: Correlação entre as variáveis Fonte: Elaborado pelo autor (2014).

Já nessa análise foi possível identificar uma relação forte e direta entre as variáveis "x" (ângulo de raspagem) e "y" (n° de matrizes reprovada). Com base nessa informação foi possível buscar melhorias no processo afim de conseguir- se uma condição ideal para ajustes na variável "x". Após execução da multivotação e também da realização das análises de correlação das causas que podiam receber uma validação estatistica através de uma análise de correlação e regressão por tratarem-se de variáveis do tipo contínuas, definiu-se as causas raízes que contribuiam para ocorrência dos efeitos de gravação e rugosidade da matriz rotográfica fora dos valores de especificação para o processo: i) falta de treinamento para os operadores dos equipamentos de impressão das embalagens; ii) gestão inadequada do processo de produção, pois não existe uma supervisão técnica nos equipamentos; iii) método de ajuste da raspagem era impreciso por ser realizado de forma manual e não possuir uma padronização do ângulo de raspagem da lâmina; iv) processo de medição das matrizes no setor de inspeção apresentava deficiências em função dos recursos existentes para execução das medições na matriz rotográfica.

4.2.8 Melhorar (Improve – I)

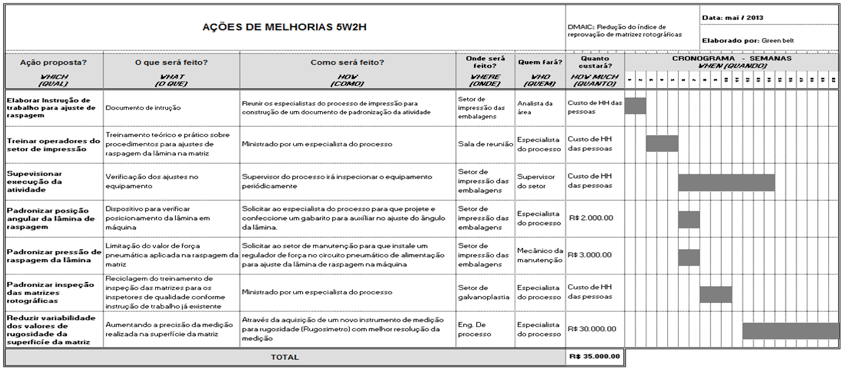

Nesta fase do projeto foram utilizadas as ferramentas brainstorming, multivotação, e 5W2H (What, Why, Who, When, Where, How e How much). A partir das causas raízes validadas na fase Analyse, se realizou uma nova sessão de brainstorming para gerar soluções com objetivo de reduzir ou eliminar as causas raízes. Como foram encontradas várias causas, a geração de soluções foi feita para cada uma das causas validadas. A equipe passou pelas etapas de geração, avaliação e escolha das ideias diversas vezes antes de definir as soluções finais, inclusive utilizou-se a multivotaçãopara a seleção das soluções. Após definição das soluções foi montado o plano de ação em conjunto com a equipe do projeto, as pessoas envolvidas na resolução dos problemas e o gestor e sponsor do projeto. O plano de ação está apresentado abaixo.

Tabela 3: Plano de ação. Fonte: Elaborado pelo autor (2014)

4.2.9 Controlar (Control – C)

Na fase control foram planejados e implementados métodos de controle para garantir a manutenção dos resultados das melhorias, implementadas na fase improve, ao longo do tempo. Foram utilizados planos de controle, instruções de trabalho em conjunto com treinamentos. A seguir serão listados os controles implementados:

- Acompanhamento semanal dos inspetores de qualidade que inspecionam as matrizes rotográficas para garantir a validação do sistema de medição das matrizes em aspectos de repetibilidade e reprodutividade (R&R) dos valores coletados nas matrizes.

- Auditorias técnicas de processos: Periodicamente os supervisores do setor de impressão rotográfica das embalagens realiza uma verificação dos ajustes que estão relacionados com a raspagem da matriz rotográfica.

- Sistema de gestão da vida útil das matrizes rotográficas: Planilha excel que serve de banco de dados para registro de histórico da utilização das matrizes rotográficas.

- Instrução de trabalho: Manual de procedimentos padrões dos ajustes do equipamento de impressão.

O setor de treinamento teve papel fundamental nessa fase do projeto, em que todos os colaboradores que atuam de forma direta com as matrizes rotográficas receberam treinamento a cerca dos controles implementados.

Este capítulo traz os resultados obtidos com a implementação das melhorias definidas para problema no capitulo anterior. A partir de maio de 2013, dois meses após o inicio da implementação do plano de ação, foi possível perceber diferença significativa nos resultados do indicador de reprovação das matrizes rotgráficas. Quando comparada a incidência de reprovação por gravação e rugosidade das matrizes fora do especificado, após o projeto em relação à medição anterior, percebeu-se uma redução de 28% na incidência de matrizes reprovadas por critérios de gravação e 34% de redução na incidência de matrizes reprovadas em razão dos critérios de rugosidade. O método de medição utilizado nessa análise foi o mesmo utilizado na fase Measure. Os impactos dessas reduções no indicador global de reprovação das matrizes rotográficas esta apresentado através de um comparativo entre antes e depois da implementação do plano de ação. O comparativo consistiu em observar doze meses anteriores a maio de 2013, quando já se tinha 70% do plano implementado, e doze meses após.

Gráfico 10: Comparação do Índice de reprovação global das matrizes rotográficas

Fonte: Elaborado pelo autor (2014).

A redução média no indicador global de reprovação das matrizes rotográficas foi de aproximadamente 8% no período verificado. Para a análise financeira dos ganhos do projeto, foi considerado a redução da necessidade de confeccionar novas matrizes rotográficas em função das matrizes reprovadas pela inspeção. Uma vez comprovada essa redução da necessidade de serem confeccionadas novas matrizes rotográficas para que fosse possível atender uma mesma demanda de produção de embalagens percebeu-se um saving de matéria prima, ou seja, para produzir a mesma quantidade de embalagens impressas, foi necessário consumir um volume menor de matéria prima para matrizes rotográficas, caracterizando um aumento de eficiência do processo como um todo.

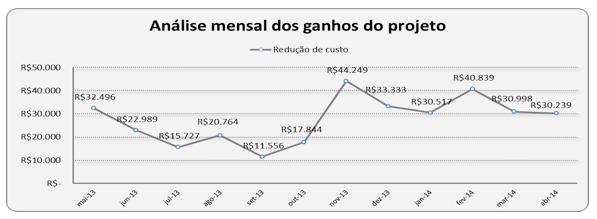

A análise financeira se deu da seguinte forma: primeiramente foram levantados os dados de consumo de materias primas para fabricação de matrizes rotográficas, custos de mão de obra envolvida na fabricação de matrizes, do período de maio de 2013 a abril de 2014, em seguida calculou-se o aproveitamento mensal, descontado o somatório das matrizes reprovadas, e por fim, compararam-se esses resultados com o aproveitamento médio anterior ao projeto. A diferença, em unidades, foi convertida em moeda a um custo de R$ 5,00 por quilograma de metais aplicados na superficie da matriz rotográfica, gerando um saving total de R$ 331.550,00 ao longo de um ano, superando a estimativa inicial de R$ 184.000,00. O Gráfico 11 mostra o resultado citado acima graficamente, trazendo a redução de custo em reais ao longo do tempo.

Gráfico 11: Ganhos financeiros do projeto. Fonte: Elaborado pelo autor (2014).

O custo total do projeto, incluindo o custo das melhorias realizadas, foi de R$ 54.000,00, aproximadamente 17% do saving total do projeto.

6. Conclusões

Essa pesquisa avaliou a aplicação do Seis Sigma para reduzir os custos em um processo de manufatura para matrizes rotográficas. A partir da utilização do Seis Sigma nesse caso específico foi possível colocar a prova a efetividade do programa Seis Sigma, comparando a situação dos indicadores de desempenho anterior a realização do projeto com a situação posterior. Na prática o grande diferencial evidenciado nesse programa foi a aplicação de ferramentas, estatísticas e da qualidade já conhecidas, de forma estruturada, de modo que possibilitou alinhar o raciocínio e comprovar diferenças e mudanças significativas, por meio de fatos e dados.

A metodologia DMAIC mostrou ser uma ferramenta poderosa, principalmente por ser rigorosa quanto à execução e finalização das suas etapas. Definir os objetivos, o escopo e a equipe de trabalho de forma clara foi fundamental, assim como medir a situação inicial para que fosse possível comparar os resultados ao final do projeto e consequentemente comprovar mudanças. Fatos assim evidenciam que nenhuma fase pode ser deixada para traz.

Ao analisar os resultados descritos, ficou evidente os benefícios financeiros que o programa trouxe, porém, além disso, também houve ganhos intangíveis, como o aprendizado das pessoas envolvidas elevando o capital humano da companhia e uma evolução da cultura de qualidade, pois a cada projeto bem sucedido o programa ganha mais credibilidade, tanto por parte dos funcionários de nível operacional, quanto e principalmente, por parte da liderança que tem papel fundamental na perenidade do Seis Sigma, resultando em uma maior aderência ao programa.

No cenário atual do mercado brasileiro de tabaco que é o ramo de atuação da empresa em questão, em que os impostos sobem e consequentemente se tem redução de margem de lucro, já não é mais possível simplesmente repassar esses custos para os clientes. Portanto, é de fundamental importância focar os esforços em medidas de redução de custos em operações em todos os níveis e em todos os departamentos da empresa. O programa Seis Sigma aparece como uma alternativa com eficácia comprovada através desse trabalho, contribuindo significativamente para a sustentabilidade do negócio.

Durante a realização do projeto Seis Sigma, foram encontrados alguns percalços e a maioria deles atrelados ao comportamento humano. Não preenchimento de formulários de medição, não segmento de padrões operacionais, não utilização de ferramentas de controle foram algumas das dificuldades encontradas, todavia, superadas, porém despendido uma esforço maior por parte dos responsáveis pelo projeto. Sugere-se que sejam realizados estudos, posteriormente, a cerca da resistência intrínseca no comportamento humano em relação a programas implementados nas empresas, sejam eles de qualidade, segurança entre outros. Ressalta-se, por fim, que este estudo não tem a pretensão de ser conclusivo, através da imposição de soluções aos problemas identificados. Porém, sugere-se a utilização do Seis Sigma como uma forma de gerenciar as mudanças necessárias para o sucesso das empresas.

Referências

ABRANTES, J. Programa 8S: da alta administração à linha de produção: o que fazer para aumentar o lucro?: a base da filosofia seis sigma. Rio de Janeiro: Interciência, 2001.

CARPINETTI, L. C. R. Gestão da qualidade: conceitos e técnicas. São Paulo: Atlas, 2010.

ECKES, G. A Revolução Seis Sigma: o método que levou a GE e outras empresas a transformar processos em lucros. Rio de Janeiro: Campos, 2001.

GIL, A. C.. Métodos e técnicas de pesquisa social. 6. ed. São Paulo: Atlas, 2010.

ISHIKAWA, K. TQC – Total Quality Control: estratégia e administração da qualidade. São Paulo: IMC, 1986.

JURAN, J. M.. Juran na liderança pela qualidade: um guia para executivos. 2. ed. São Paulo: Pioneira, IMAN, 1990.

JURAN, J. M.; GRYNA, F. M.. Juran controle de qualidade handbook. 4. ed. São Paulo: Makron, Mc Graw-Hill, 1991.

KUMAR, U. D. et al. Six Sigma project selection using data envelopment analysis.The TQM Magazine, v. 19, n. 5, p. 419-441, 2007.

MARCONI, M. A.; LAKATOS, E. M. Metodologia do trabalho científico. 7. ed. São Paulo: Atlas, 2010.

MATIAS-PEREIRA, J. Manual de metodologia da pesquisa científica. São Paulo: Atlas, 2007.

PALADINI, E. P. Gestão da qualidade: teoria e prática. 2. ed. São Paulo, Atlas, 2010.

PANDE, P.; NEUMAN, R.; CAVANAGH, R.. Estratégia Six Sigma: como a GE, a Motorola e outras grandes empresas estão aguçando o seu desempenho. Rio de Janeiro: Qualitymark, 2001.

SAMOHYL, R. W. Controle estatístico da qualidade. Rio de Janeiro: Elsevier, 2009.

SEVERINO, A. J. Metodologia do trabalho científico. 23. ed. São Paulo: Cortez, 2007.

STEFANO, N.; NETO, A. C.; GODOY, L. P. Seis sigma, ISO 14000 e Quality Function Deployment (QFD) ferramentas gerenciais nas organizações para melhoria da qualidade e produtividade. Encontro Nacional de Engenharia de Produção – Rio de Janeiro, RJ, Brasil, 2008.

WERKEMA, M. C. C. Ferramentas Estatísticas Básicas para o Gerenciamento de Processos. Belo Horizonte: Fundação Christiano Ottoni, 1995.

WERKEMA, M. C. C. Criando a cultura seis sigma. Rio de Janeiro: Qualitymark, 2002.

1 Departamento de Administração de Empresas Complexo de Ensino Superior de Cachoeirinha – Cachoeirinha – Brasil tiagosouzacruz@bol.com.br

2 Professor Departamento de Administração de Empresas Complexo de Ensino Superior de Cachoeirinha – Cachoeirinha – Brasil diegopacheco@cesuca.edu.br