HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN

HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN Espacios. Vol. 36 (Nº 07) Año 2015. Pág. 17

Walcrios Grings da SILVA 1; Diego Augusto de Jesus PACHECO 2; Carlos Fernando JUNG 3

Recibido: 03/12/14 • Aprobado: 14/02/15

5. Aplicação do modelo proposto: estudo de caso

6. Análise e discussão dos resultados

RESUMO: |

ABSTRACT: |

A globalização vem exigindo que as organizações se ajustem rapidamente às mudanças que ocorrem em ritmo acelerado, de modo a se adaptarem à fatores externos e internos, para a melhoria de desempenho (OBADIA; VIDAL; MELO, 2007). Para que as empresas sobrevivam neste cenário, é essencial que sejam desenvolvidas vantagens competitivas através do aprimoramento dos sistemas de produção (BECKETT; WAINWRIGHT; BANCE, 2000). Nessa mesma linha de discussão, de acordo com Bessant, Caffyn e Gallagher (2001), o que torna as organizações competitivas não são as instalações, os equipamentos, ou seja, os ativos tangíveis, mas sim o conhecimento que possuem, como se organizam e seus padrões comportamentais.

Conforme Gonzalez e Martins (2007) as atividades de melhoria contínua tem se tornado uma necessidade para as empresas que desejam permanecer no mercado, devido ao cenário de mudanças sociais e econômicas que exigem flexibilidade para mudanças rápidas. Segundo Shingo (1996), a sobrevivência dessas empresas depende da redução de custos, ocasionando a necessidade da eliminação das perdas dos processos. A melhoria contínua é extremamente necessária e estratégica, perdendo muito as organizações que analisam sua efetividade simplesmente pelos resultados financeiros gerados a partir dela, pois o principal ganho é o desenvolvimento de um processo continuado de evolução dos procedimentos e comportamentos dentro da organização (BESSANT; CAFFYN; GALLAGHER, 2001).

Na empresa em que a pesquisa foi realizada existem diversas oportunidades de melhoria no desempenho dos processos produtivos e tais oportunidades vêm sendo pouco exploradas ao longo do tempo, uma vez que, são realizadas de maneira aleatória e sem um processo estruturado. Prova disso, é que boa parte das melhorias implantadas no sistema produtivo ocorriam a partir da exigência dos gestores da empresa. A partir desse cenário, buscou-se então formalizar e implementar um modelo de melhoria contínua através da lógica do Kaizen. Liker e Meier (2007) propõem como forma de iniciar a estruturação da melhoria contínua a realização de eventos pontuais, também chamados Eventos Kaizen ou Gemba Kaizen. Estes eventos partem de uma abordagem de melhoria que atua nos processos de maneira individual, como as operações de fabricação, a fim de reduzir perdas específicas. Dessa forma, foi necessário avaliar se essa abordagem era adaptável ao cenário da empresa em análise e se elas podiam melhorar o desempenho dos processos produtivos. Nesse sentido, o principal objetivo dessa pesquisa é propor e analisar os resultados da aplicação de um modelo estratégico de realização de eventos Kaizen a partir de um estudo de caso.

O estudo foi realizado em uma empresa brasileira que produz ferramentas manuais para manutenção mecânica e elétrica, construção e jardinagem. O método utilizado para a pesquisa foi um estudo de caso com abordagem qualitativa e os principais procedimentos metodológicos consistiram em investigar a literatura sobre melhoria contínua, desenvolver um modelo de realização de eventos Kaizen, planejar e executar o evento no setor produtivo e, posteriormente, avaliar os resultados obtidos da aplicação. Para conduzir a investigação, o artigo foi estruturado da seguinte maneira: a seção dois apresenta o referencial teórico sobre melhoria contínua, eventos Kaizen, análise de sistemas de produção; a seção três apresenta o cenário do estudo de caso e a estrutura do modelo proposto; na seção quatro é apresentada a aplicação em si do modelo e a seção cinco realiza a análise e discussão dos principais resultados obtidos; por fim, na seção seis são tecidas as conclusões e as sugestões de trabalhos futuros.

Segundo Imai (1996) melhoria contínua é um termo traduzido do japonês, da palavra Kaizen, que na sua aplicação quer caracterizar uma melhoria que envolve todas as pessoas, gerando esses benefícios mediante baixos custos. Já Womack, Jones e Ross (2004) afirmam que Kaizen é um processo de melhoria contínua e gradual, praticado periodicamente pelas equipes de trabalho com o auxílio de engenheiros. Imai (1994) defendeu que Kaizen é o melhoramento contínuo que evolve todas as pessoas da organização, desde operários até gerentes. Caffin (1999) complementa, definindo que melhoria contínua é um esforço permanente de todas as pessoas em pequenas melhorias com o intuito de alcançar os objetivos da empresa. Em sintese, pode-se dizer que a melhoria contínua envolve todas as pessoas na realização de pequenas ações de baixo custo, com o auxilio de especialistas.

Imai (1996) destaca a diferença entre dois tipos de melhorias: aquelas através das inovações drásticas que geram grandes resultados em intervalos de tempo curtos, e o Kaizen, onde as melhorias são pequenas, mas podem ocorrer com uma frequência maior caracterizando a melhoria contínua. Mesquita e Alliprandini (2003) reforçam que a melhoria contínua deve ser estruturada como uma parte estratégica do negócio com uma abordagem mais ampla além do simples aumento de produtividade. Corroborando essa análise, Martins et al. (2004) defendem que a melhoria contínua deve ser vista e gerida de modo sistêmico e não como a utilização de algumas ferramentas de solução de problemas. Para Attadia e Martins (2003), a melhoria contínua ocorre através da alternância em uma frequência permanente, entre momentos de aumento do desempenho e controle do padrão, em um método estruturado de solução de problemas, causando impactos acumulativos no desempenho das organizações.

Gonzalez e Martins (2007) chamam a atenção para a falta de sistemáticas que incentivem a participação dos colaboradores nas atividades de melhoria e para a falta de feedback aos envolvidos sobre o andamento dessas atividades. Tal relevância é corroborada por Liker (2005), que afirma que a essência do Kaizen está nas atitudes e no modo de pensar de todos os colaboradores, através da autocrítica e de busca contínua por oportunidades de melhoria. É necessário tomar cuidado para não relacionar a melhoria contínua somente à prática de uma sequência de etapas preestabelecidas, associada ao treinamento em técnicas de solução de problemas, pois o conceito é mais amplo, passando pelo desenvolvimento de competências e habilidades para a solução de problemas (MESQUITA; ALLIPRANDINI, 2003).

A implantação dessa cultura de melhoria contínua, segundo Liker e Houses (2009), depende de diversas políticas de recursos humanos para a atração, desenvolvimento, envolvimento e inspiração de pessoas de qualidade que praticam o Kaizen diariamente durante o seu trabalho. Segundo Gonzalez e Martins (2007) o potencial criativo dos funcionários deve ser aproveitado para a otimização dos processos, através da redução de custos e melhoria do desempenho. Liker (2005) afirmou que a efetiva melhoria contínua está baseada em uma filosofia de prosperidade de longo prazo, na eliminação de perdas e no desenvolvimento da equipe e dos fornecedores, através do respeito e do desafio. Para Ohno (1997) a necessidade é quem gera a invenção, portanto, para que as melhorias de produção aconteçam é necessário que as pessoas da produção percebam essas necessidades. Gonzalez e Martins (2007), afirmam que para garantir que a melhoria contínua aconteça, todos os stakeholders precisam estar conscientes do quanto ela é importante, de como devem contribuir para o sucesso de tal atividade, além de possuírem competências para a solução de problemas e estarem motivados para se empenharem para melhorar os processos.

Conforme Bessant, Caffyn e Gallagher (2001) a evolução das práticas de melhoria contínua não depende do tempo no qual a organização está exposta a essas atividades, mas sim ao esforço da gestão para desenvolver e manter os padrões de comportamento necessários para o sucesso dessas atividades. Bhuiyan e Baghel (2005) relatam que ao longo do tempo as empresas vêm desenvolvendo suas próprias formas de desenvolver a melhoria contínua conforme suas necessidades específicas. Mesquita e Alliprandini (2003) pontuam que, para que a melhoria contínua torne-se parte da cultura da organização é necessário que as atividades coordenadas sejam conscientes quanto ao desenvolvimento da melhoria e das competências relacionadas. Conforme Bessant, Caffyn e Gallagher (2001) a mudança de comportamentos ocorre através da implantação de rotinas ou procedimentos que representem o comportamento esperado, e a efetiva mudança acontece se tais procedimentos forem articulados e reforçados durante certo tempo, e se eles não se opuserem a outros procedimentos já enraizados. Mesquita e Alliprandini (2003) afirmam que para saber o próximo passo a ser dado em direção ao futuro da melhoria contínua é necessário ter o foco nas competências a serem desenvolvidas. Bessant e Francis (1999) afirmam que a efetividade das rotinas e procedimentos oferecem grande potencial competitivo, pois as mesmas não podem ser copiadas e levam um bom tempo para serem desenvolvidas e respeitadas em outras empresas. Mesquita e Alliprandini (2003) reforçam que os comportamentos e competências necessárias para a prática da melhoria contínua são moldados através da realização das próprias atividades de melhoria. A partir das principias ideias dos autores supracitados, pode-se concluir que a gestão estratégica da melhoria contínua deve ser norteada pela observação de diversos fatores, a fim de que não sejam executadas ações isoladas que podem levar os esforços ao fracasso. Nesse sentido, para que sejam iniciadas ações estratégicas em torno do tema, torna-se necessária a execução de modelos e ferramentas que incentivem a realização de melhorias e gerem know-how em relação à gestão e à mudança de comportamento necessária para a evolução da cultura das empresas. E uma das estratégias para se atingir tal resultado é a realização de eventos Kaizen.

O evento Kaizen é uma abordagem que tem sido utilizada para ações pontuais, e pode auxiliar na sensibilização das pessoas para a mudança de cultura. Essa abordagem tem sido chamada também de Gemba Kaizen (SILVA et al., 2008). Imai (1996) define Gemba como uma palavra japonesa que significa "verdadeiro lugar", ou seja, o local onde o valor é agregado ao produto. Dessa forma, pode-se dizer que gemba kaizen é a melhoria no local de agregação de valor. Para Guelbert et al. (2009) um programa de eventos Kaizen bem estruturado é a melhor forma de iniciar um programa de melhoria contínua que busque resultados sólidos e duradouros, pois essa ferramenta permite que as pessoas da empresa sejam expostas aos conceitos e comportamentos da melhoria contínua. Silva et al. (2008) reforçam que esse método pode gerar grandes resultados quanto a reduções de custo e aumento de produtividade, e promove o envolvimento de todos em busca da eliminação de perdas. Segundo Liker e Houses (2009) os eventos Kaizen são atividades de melhoria realizadas por um período de cinco dias, onde algumas pessoas são reunidas para analisar um processo ou operação, ter ideias e implementá-las, lideradas e motivadas por um especialista em produção enxuta. Para Liker e Meier (2007) essa abordagem é composta das seguintes etapas:

George et al. (2005) complementam que a equipe participante do evento Kaizen deve ter dedicação integral e suas demais atividades não devem atrapalhá-los durante um período de três a cinco dias. O escopo e o objetivo do evento devem ser definidos anteriormente e não durante sua realização, pois não há tempo para mudança de foco. As ações identificadas devem ser executadas em sua maioria no período do evento, e as restantes em no máximo vinte dias, mesmo que não estejam totalmente refinadas. A equipe deve ter suporte de todas as áreas funcionais necessárias durante a realização do evento. Corroborando, Alves, Souza e Ferraz (2007) definiram a partir de uma revisão dos conceitos que os fatores críticos para o sucesso dos eventos Kaizen são: liderança, motivação, características e treinamento da equipe, foco e disponibilidade.

A empresa é o fator responsável por integrar os recursos necessários para a produção de forma a tornar a operação mais lucrativa o possível (CHIAVENATO, 2008). Segundo Ohno (1997) o lucro só pode ser obtido a partir da redução de custos, pois o preço de venda já está definido pelo valor que o consumidor está disposto a pagar, e essa economia deve ser o objetivo dos fabricantes de bens de consumo para que sobrevivam no atual mercado. Para Correia e Almeida (2002) a melhoria do desempenho de um processo pode ser alcançada a partir de ações que podem ser realizadas a partir de uma análise objetiva das informações sobre o processo. Segundo Lustosa et al. (2008) a capacidade operacional de produção é estabelecida pela razão entre a quantidade de unidades do produto fabricadas e o tempo necessário para que isso ocorra. O autor complementa que para se estabelecer esse número deve ser utilizada a capacidade projetada multiplicada pelo percentual de eficiência e utilização do sistema analisado. Conforme Chiavenato (2008) a capacidade de produção é o que a empresa pode produzir em condições normais, e depende de quatro fatores que são: capacidade instalada, mão de obra disponível, matéria-prima disponível e recursos financeiros. Para Pidd (1998) os recursos produtivos são limitados e aqueles mais escassos devem ser utilizados da melhor forma possível sendo que as otimizações no sistema devem focar o recurso com restrição de capacidade.

Para Lustosa et al. (2008) os sistemas produtivos possuem diversos tipos de classificação como grau de padronização dos produtos, os tipos de operações que os produtos sofrem, o ambiente de produção, o fluxo dos processos e a natureza dos produtos. Chiavenato (2008) aponta que existem diversos índices utilizados para controlar a produtividade e um deles é o índice de eficiência que é resultado da divisão entre o número de horas previstas e o número de horas trabalhadas para se executar a produção de certa quantidade e combinação de peças. A mão de obra é representa uma parcela importante dos custos de produção e por isso os gestores precisam verificar se os colaboradores não estejam executando tarefas desnecessárias, por isso os processos devem estar em constante análise a fim de se encontrar a melhor condição para cada operação de produção de um produto (BARNES, 1977). Liker e Meier (2007) complementam essa visão afirmando que no modelo Toyota o ativo mais importante é o tempo das pessoas e não o das máquinas. Para Shingo (1996) os processos produtivos devem ser analisados sob a ótica da Função Processo, focalizando cinco elementos: processo, inspeção, transporte, esperas do processo e esperas dos lotes. Segundo Barnes (1977) os métodos e processos nunca são perfeitos e sempre existem oportunidades de melhoria, inclusive reprojetando os produtos e seus componentes. O autor propõe um método para melhorias composto das seguintes etapas: i) eliminar todo trabalho desnecessário; ii) combinar operações ou elementos; iii) modificar a sequência das operações; iv) simplificar as operações essenciais.

Para Shingo (1996) as melhorias dos processos podem ser executadas melhorando o produto através da engenharia de valor ou melhorando os métodos de fabricação. Shingo (1996) também afirma que deve-se primeiro melhorar o processo a partir da engenharia de valor, questionando de que forma o produto pode ser redesenhado para manter a qualidade e reduzir os custos de fabricação e após esse estágio deve-se buscar a melhoria dos métodos de produção. Os processos de fabricação devem ser analisados globalmente antes que cada etapa seja minuciosamente estudada e o gráfico do fluxo do processo é uma forma simples e eficaz de se registrar o processo visando tornar possível sua melhor compreensão (BARNES, 1977). Barnes (1977) afirma que onde as pessoas da área operacional se envolvem no desenvolvimento de melhores métodos é desejável que seja usado o menor número possível de símbolos a fim de simplificar o trabalho de mapeamento e compreensão dos gráficos. Muitas vezes é necessário que se visualize a sequência de operações divididas em função do tempo e para isso pode-se utilizar os gráficos de atividade.

Segundo Shingo (2010), o fato de um problema ou oportunidade de melhoria ser identificada não significa que a solução adequada estará desenvolvida, para isso é necessário que a natureza da situação seja melhor esclarecida. Barnes (1977) propõe um método simples para essa jornada composto pelas seguintes etapas: i) definição do problema; ii) análise do problema; iii) pesquisa de possíveis soluções; iv) avaliação das alternativas; e v) recomendação para a ação. Shingo (2010) por outro lado, propõe como método para a melhoria contínua o mecanismo do pensamento científico composto pelas seguintes etapas: i) ter consciência sobre o problema e dividi-lo coerentemente; ii) entender a situação atual completamente; iii) buscar o propósito do trabalho; iv) buscar métodos melhores; v) Focalizar os problemas; vi) geração de ideias; vii) julgamento de ideias; viii) elaborar proposta; e ix) implementação.

Já Imai (1996) e Ohno (1997), afirmam que a técnica dos Cinco Porquês é uma forma fácil e efetiva de se resolver problemas e complementa que o próprio Sistema Toyota de Produção vem sendo construído com base nessa abordagem. Segundo os autores ao perguntar por que cinco vezes pode-se chegar a causa raiz do problema. Pidd (1998) recomenda como abordagem para a estruturação de problemas o brainstorming, onde os participantes geram um número grande de ideias através da circulação e combinação das mesmas adiando as críticas e julgamentos das ideias mesmo que pareçam estranhas. Segundo Barnes (1977) é importante que seja feita uma estimativa da redução de custos previstos resultantes das melhorias implementadas, a fim de avaliar seu resultado antes de por em prática e de apresentar as propostas para a administração. O autor complementa que as estimativas de redução de mão de obra devem considerar todos os custos ligados a mão de obra como impostos e benefícios entre outros.

A empresa onde o estudo foi desenvolvido é do segmento metal-mecânico e produz e comercializa ferramentas manuais para mecânica, agricultura, jardinagem e construção civil está localizada na região sul do Brasil. A empresa tem suas atividades industriais caracterizada pela intensa utilização de mão de obra e por processos tecnologicamente desatualizados. O trabalho foi desenvolvido no setor que fabrica carrinhos de mão onde são executados processos de estampagem, pintura, montagem e embalagem dos mesmos. O produto em questão é padronizado e sua fabricação é contínua, sendo produzido para estoque. As etapas de pintura e embalagem ocorrem em linha e a fabricação dos semi-acabados é organizada em lotes.

Antes da realização da presente pesquisa, as atividades de melhoria contínua eram desenvolvidas aleatoriamente: eram geradas ideias pelos colaboradores e implementadas pelas áreas de apoio como manutenção, matrizaria, tecnologia da informação, etc. Desta forma não existia uma orientação metodológica e nenhum tipo de direcionamento estratégico a fim de nortear os esforços de melhoria. Além disso, entre os colaboradores, era comum a resistência quanto ao uso de ferramentas de melhoria de processos complexas e a participação em reuniões e treinamentos longos dificultando o comprometimento das equipes em trabalhos dessa natureza.

Quanto à classificação da pesquisa, o método utilizado para a construção deste estudo de caso foi a pesquisa descritiva. Isso porque, segundo Mattar (1991), a pesquisa descritiva possibilita a formação de uma base de dados e informações na qual os eventos pesquisados podem ser explicados e fundamentados. O delineamento da pesquisa seguiu as definições feitas por Vergara (2000) e Yin (2010), para um estudo de caso único. Devido à necessidade de análise dos documentos internos da empresa, também pode-se também classificar como documental a presente pesquisa. Na pesquisa documental segundo Lima (2004), os documentos das organizações podem ser investigados visando descrever fenômenos, realizar comparações, e analisar características. Lima (2004) pontua que a pesquisa documental é relevante pois apresenta uma fonte de dados válida que pode fornecer informações necessárias quando se deseja explorar e compreender fenômenos.

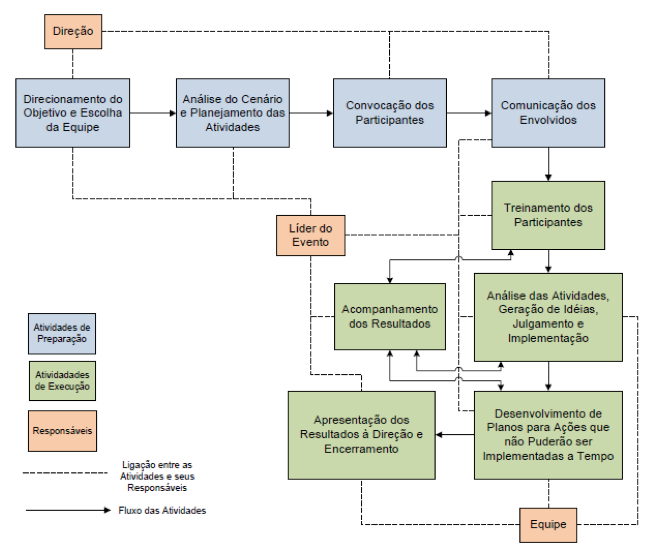

Com base na sequência das atividades propostas por Liker e Meier (2007) e nos métodos de análise e solução de problemas apresentados por Barnes (1977) e Shingo (2010), foi proposto um modelo para a realização de eventos Kaizen. Conforme ilustrado na Figura 1, as macro etapas foram divididas nos estágios de preparação e realização do evento a fim de demarcar a divisão entre a preparação e a execução do evento.

Figura 1 – Modelo de realização de eventos Kaizen

Fonte: Elaborado pelo autor a partir de Liker e Meier (2011), Barnes (1977) e Shingo (2010).

A primeira etapa de preparação consiste na escolha de um foco para o evento, como a definição de uma linha de produção ou célula de trabalho que será exposta as atividades de melhoria. A escolha pode ser baseada em dados históricos relativos ao problema que se quer resolver ou por uma avaliação estratégica da direção da empresa. Nessa definição também deve ser considerado o objetivo do evento, tais como melhoria da produtividade, qualidade, etc e após a definição do objetivo, deve ser estipulada uma meta para o resultado que se pretende melhorar. Tal meta deve ser avaliada pela direção e pelo líder do evento Kaizen. A partir dessas informações é possível que a equipe de trabalho seja escolhida conforme a especialidade de suas funções e características comportamentais que podem influenciar positiva ou negativamente o trabalho da equipe. Essa etapa deve ser realizada pela direção e pelo líder do evento que ficará responsável pela coordenação dessa equipe durante a execução do evento.

De posse dessas informações o líder deve iniciar a preparação do evento com a coleta e organização dos dados relativos ao problema exposto na primeira fase. Esse trabalho deve ser feito por um funcionário com conhecimento sobre a análise de sistemas de produção, a fim de que os dados coletados como: tempos de processo, número de defeitos, etc sejam transformados em informações úteis que permita que os participantes do evento visualizem a situação a ser analisada de maneira objetiva. Essas informações também permitirão que o treinamento seja planejado em função do cenário verificado direcionando o foco da equipe.

Em seguida os participantes devem ser convidados a participar do evento e a eles deve ser exposto o problema pelo qual serão responsáveis por analisar e propor soluções. Essa etapa deve ser efetuada pelo patrocinador, ou seja, a direção da empresa, que através de sua posição hierárquica trará maior prestígio aos participantes e às atividades do evento. Logo após, os gestores de setores de apoio que podem ser envolvidos em alguma atividade durante a realização do evento, devem ser comunicados das atividades que serão realizadas e de sua importância para a empresa.

Na etapa de treinamento se iniciam as atividades de execução do evento. Nesse momento os participantes recebem um treinamento básico sobre ferramentas e técnicas para a análise e solução de problemas direcionados para o problema definido na primeira etapa. Durante esse treinamento, a equipe também deve conhecer as informações levantadas anteriormente e iniciar a análise do cenário buscando entender o problema completamente. A realização dessa etapa deve ser monitorada com a finalidade de introduzir novos assuntos que se mostrarem necessários durante a realização do evento, pois o acesso às informações, pelos participantes do evento, podem gerar demandas por novas informações e treinamento.

Durante a etapa de análise das atividades, geração de ideias, julgamento e implementação os o método proposto por Shingo (2010) pode ser completamente aplicado no esclarecimento do problema pertinente a cada atividade analisada como a identificação de esperas ou setups muito longos. Para a geração de ideias pode ser utilizada a técnica brainstorming, explicada por Pidd (1998) ou então a técnica dos Cinco Porquês apresentada por Imai (1996) e Ohno (1997). Os problemas identificados precisam ser documentados e priorizados pela equipe para que não se perca tempo analisando problemas cujas possíveis soluções tenham custos elevados ou que gerem ganhos pouco significativos.

As ideias geradas devem ser transformadas em planos de ação com prazos de implementação e responsáveis definidos. Os planos de ação que não puderem ser implementados durante o período do evento devem ser reorganizados e os prazos devem ser negociados com as áreas de apoio que ficarão responsáveis por sua execução. Durante as atividades de treinamento, análise dos processos, geração de ideias, julgamento, implementação e planejamento das ações pendentes os resultados das melhorias e as previsões de ganho das ideias a serem implementadas devem ser monitoradas, a fim de prever o alcance ou não da meta estipulada, permitindo que ações de correção de rumos sejam tomadas caso ocorra algum desvio em relação a evolução que se espera para os trabalhos de melhoria. Ao final do evento, os resultados alcançados pela equipe e as ações pendentes devem ser apresentadas ao patrocinador do evento e o sucesso do trabalho deve ser avaliado e, se alcançado deve ser reconhecido pelo patrocinador a fim de valorizar as atividades realizadas pela equipe.

A primeira etapa de preparação consistiu na escolha de um foco para o evento, como a definição da linha de produção que será feita a atividade de melhoria. Tal escolha pode ser baseada em dados históricos relativos ao problema que se quer resolver ou por uma avaliação estratégica da direção da empresa. Nessa definição também deve ser considerado o objetivo do evento, seja ele a melhoria da produtividade, a redução de riscos de acidente, ou então a redução de problemas de qualidade. Após o objetivo traçado, foi estipulada uma meta para o resultado que se pretende melhorar, e essa meta foi avaliada pela direção e pelo líder do evento. A partir dessas informações foi possível que a equipe de trabalho fosse escolhida conforme a especialidade de suas funções e características comportamentais para influenciar positiva no trabalho da equipe. Essa etapa foi realizada pela direção e pelo líder do evento que ficou responsável pela coordenação da equipe durante a execução do evento.

A escolha do setor foco evento Kaizen foi efetuada pela direção da empresa e pela gerência industrial, a partir de uma análise da financeira do percentual de contribuição das linhas de produtos no faturamento total da empresa. Também foi considerado que o produto ampliaria sua participação no mercado nacional a partir de uma pequena redução de preço de venda que poderia vir a ocorrer a partir das reduções de custos geradas pelo evento Kaizen. Como uma parte considerável do custo do produto era relativo ao custo da mão de obra, o foco do evento foi na redução e substituição de qualquer tipo de utilização desse recurso. Dessa forma foi estabelecido o objetivo de aumentar a produtividade do setor em 15,4%, passando a produzir 750 carrinhos de mão por dia em comparação aos 650 produzidos anteriormente, mantendo o mesmo número de pessoas trabalhando no setor: sete pessoas no turno normal e duas pessoas em turno alternativo.

O líder do evento, escolhido pela direção exercia a função de analista de processos produtivos, recebeu treinamento sobre gestão de equipes e era concluinte do curso de Engenharia de Produção. O líder foi encarregado de sugerir a formação da equipe que participaria da do evento. A formação do time foi discutida em uma reunião com a direção onde os participantes foram escolhidos na seguinte ordem: mecânico responsável pela manutenção elétrica e hidro-pneumática dos equipamentos do setor, Analista da qualidade, Analista de custos, Coordenador de produção do setor onde o evento ocorreu, funcionário chave da produção do setor onde o evento ocorreu, Desenhista e Matrizeiro responsável pela manutenção das matrizes utilizadas no setor.

Conforme Liker, Meier (2007) e George et al. (2005) os eventos Kaizen são realizados dentro de uma semana mas devido ao cenário atual da empresa os gestores, a direção e o líder do evento entram em consenso que o evento não seguiria o cronograma relatado pelos autores. Isso se fez necessário devido ao nível de maturidade e conscientização que a empresa se encontra sobre melhoria contínua e a priorização das atividades consideradas urgentes. Dessa forma foi estabelecido que o evento acontecesse dentro de seis semanas, utilizando uma carga horária de trinta horas distribuídas em quinze encontros de duas horas.

A meta estipulada de aumento da produtividade foi colocada em discussão pela direção com o líder e as lideranças táticas da produção que, apesar da incerteza em relação ao que seria possível de alcançar, validaram a possibilidade do atendimento dela em tempo hábil. A partir desse momento, o líder iniciou a coleta de dados e mapeamento das atividades produtivas do setor visando obter um instrumento de acompanhamento da evolução das atividades e prever se a meta estipulada seria atingida ou não. Os dados coletados também foram utilizados para preparar as atividades do evento e fornecer informações qualificadas para os participantes a fim de facilitar a análise e geração de ideias. O líder fez a filmagem de todas as atividades produtivas para serem usadas na análise detalhada das perdas durante o evento sem ser necessária a presença e a interrupção da linha da produção durante os momentos de análise. A filmagem facilitou a análise e a discussão, pois no ambiente de produção referido, havia ruído gerado pelas máquinas, dificultando a discussão e a interação entre os participantes. Essa preparação foi desenvolvida em um período de 20 dias anteriormente a realização do evento.

Durante esse período de preparação e antes que os participantes fossem convidados oficialmente, o líder explicou de que forma transcorreriam os trabalhos e expôs o período no qual as reuniões seriam realizadas a cada um dos escolhidos para participar do evento e os questionou quanto à disponibilidade durante o período do evento e interesse em participar. Os participantes e todos os coordenadores das áreas envolvidas de alguma forma no apoio da realização do evento, foram convocados para uma reunião onde a direção e o líder expuseram a importância desse trabalho para a empresa e solicitaram total apoio dos envolvidos aos participantes do evento. Essa conscientização facilitou o acesso dos participantes do evento às áreas de apoio durante a realização do evento.

A primeira etapa da realização do evento foi o treinamento onde o líder expôs o mapeamento das atividades do processo produtivo e os resultados do levantamento realizado anteriormente. O objetivo dessa etapa foi demonstrar a capacidade dos equipamentos e das pessoas alocadas no setor e nivelar o entendimento dos participantes em relação às etapas de fabricação do produto, pois nem todos conheciam o setor e as operações integralmente.

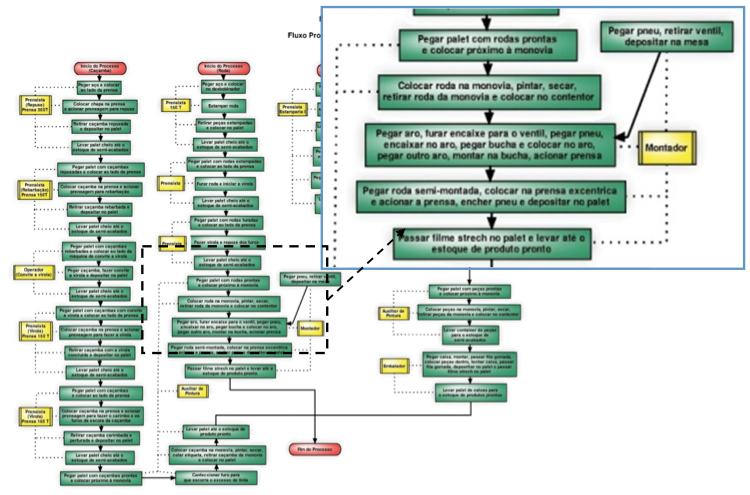

Figura 2 – Fluxo do processo de produção do produto. Fonte: autores (2012).

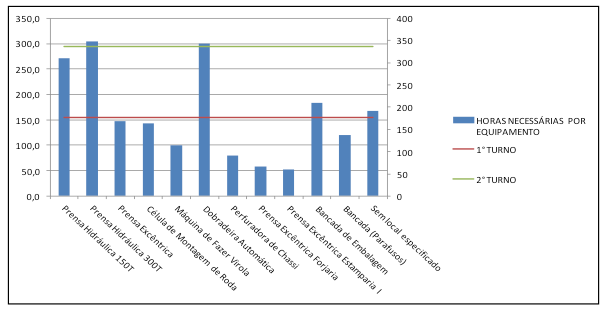

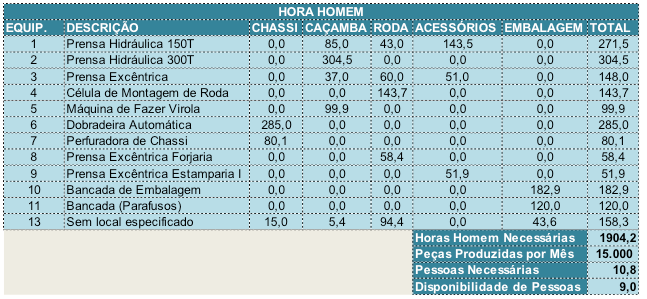

Após a exposição ao time do evento, o fluxo do processo da Figura 2, foi fixado em um local de circulação no setor foco do evento para que os operadores e participantes do evento, ao ter ideias sobre melhorias, pudessem escrevê-las em um post-it e colar sobre a operação que a ideia se referia. Os dados coletados foram inseridos em uma planilha eletrônica que foi utilizada para prever a ocupação de cada equipamento em diferentes demandas. O gráfico da Figura 3 representa a necessidade de horas por equipamento na situação anterior ao evento para que fossem produzidos 15.000 carrinhos de mão em um período de 20 dias úteis ou 750 carrinhos de mão por dia. Para o cálculo das horas necessárias para a produção da demanda estipulada foi utilizado o histórico de eficiência do setor que variava em torno do valor de 80% conforme dados de três meses antes da realização do evento. A planilha desenvolvida também permitiu que fosse prevista a necessidade de mão de obra para a confecção da mesma quantidade de peças. Essa previsão pode ser verificada na Tabela 1 que demonstra que a necessidade de pessoas para executar os processos naquele momento era maior que a disponibilidade.

Figura 3 – Necessidade de Horas por Equipamento. Fonte: autor (2012).

O gráfico também permite verificar que a demanda em horas das prensas hidráulicas e da dobradeira eram menores que a capacidade e disponibilidade de pessoas para operar os equipamentos nos turnos de trabalho. Essas informações fizeram com que a equipe priorizasse o trabalho de análise nas operações e equipamentos que limitariam o alcance da meta estipulada antes que se focassem nas demais atividades do setor.

Tabela 1 – Necessidade e Disponibilidade de Pessoas. Fonte: autores (2012).

A partir da análise da ocupação de cada equipamento os participantes perceberam que não havia nenhum equipamento com falta de capacidade instalada e que o recurso em escassez que iria interferir para que a produção de 15.000 peças não pudesse ser atingida seria a mão de obra para operar os equipamentos e realizar os demais processos. Após a análise dos dados foi realizado o treinamento focado na identificação das Sete Perdas do Sistema Toyota de Produção conforme Shingo (1996), na redução dos tempos de troca de ferramentas e foi exposta a metodologia de trabalho a partir daquele momento que foi estruturada da seguinte forma: i) a partir desse treinamento inicial os participantes passaram por um período de observação das atividades produtivas do setor e análise dos dados coletados; ii) concluída essa fase foram realizadas reuniões que focaram a análise de cada etapa produtiva a fim de gerar ideias para a redução de perdas buscando uma redução de tempos que viabilizasse a produção do valor estipulado; iii) no final de cada reunião as ideias geradas foram transformadas em planos de ação na lógica do 5W2H buscando que esses pudessem ser desenvolvidos durante o período do evento; iv) a partir de cada ação aprovada ou implantada as previsões de redução de tempo foram registradas em uma planilha de acompanhamento permitindo que o andamento do trabalho fosse avaliado durante a realização do evento.

O líder do evento também conduziu os participantes a realizar uma atividade dinâmica onde operaram na prática o processo produtivo. Essa prática de aprendizagem objetivou identificar as perdas do Sistema Toyota e ampliar a percepção das pessoas em relação as variáveis envolvidas nos processos produtivos. Após isso, o método de análise e solução de problemas foi apresentado aos integrantes do evento durante o treinamento e durante o evento o líder coordenou a sequência das etapas para cada situação analisada. Antes de se iniciar a realização do evento foi planejada uma previsão de cronograma para as reuniões a fim de determinar o término dos trabalhos da equipe. Entretanto, como os participantes continuavam respondendo por suas funções e acabavam tendo problemas de disponibilidade, o mesmo não pode ser realizado conforme o planejado.

Durante o evento foram geradas 73 ideias e 21 foram analisadas. O cálculo de índices de viabilidade financeira, como o de Retorno Sobre Investimento foram adotados na análise da viabilidade das ações. As principais estão ilustradas na Figura 4. Uma ideia de alteração do produto que exigia testes mais apurados e aprovação do departamento de engenharia e outra que necessitava de um investimento que retornaria em um breve período não foram aprovadas até o momento, entretanto continuam em análise nos setores responsáveis. Além disso, mais da metade das ideias foram implantadas após o encerramento do evento devido à disponibilidade da equipe de manutenção para construir alguns dispositivos solicitados pela equipe do evento. Finalizadas as reuniões de análise dos processos individuais, realizou-se uma reunião específica visando reformular totalmente o layout do setor para diminuir as movimentações de materiais e peças semi-acabadas entre as operações. Para esse trabalho foram confeccionadas a planta baixa do prédio e pedaços de papel representando o espaço ocupado pelas máquinas e materiais utilizados no setor.

Figura 4 – Exemplos de melhorias implantadas. Fonte: autores (2012).

No início dessa atividade os participantes construíram o gráfico das atividades de embalagem mas como o desenvolvimento do mesmo demandou tempo a mais eles optaram por gerar ideias para os demais estágios intuitivamente. Então os participantes propuseram várias ideias de disposição dos equipamentos sobre a planta baixa confeccionada e as opções de layout foram fotografadas, enumeradas e votadas, gerando uma organização final de consenso. Todas as ações foram executados pelos participantes do evento com o apoio de outros setores na execução de trabalhos específicos. Durante o período de acompanhamento dos resultados do evento os participantes acompanharam as quantidades produzidas pelo setor onde ocorreu o evento diariamente e quando ocorreram desvios eles se reuniram para apurar as causas dos mesmos a fim de retomar o andamento estável do processo produtivo.

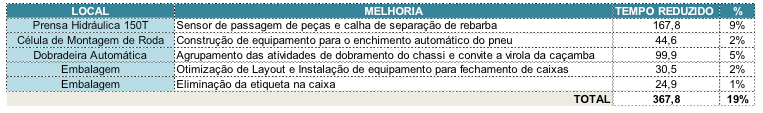

Após a aplicação das melhorias os tempos das operações influenciadas foram coletados novamente a fim de verificar a economia ocasionada pelas mesmas. Apesar de terem sido efetuadas diversas melhorias somente foram tomados os tempos das operações que sofreram alterações significativas a fim de verificar o atendimento da meta. A decisão de não coletar os tempos das demais operações ocorreu pois entendeu-se que já havia segurança sobre o alcance da meta e que o tempo dos integrantes do evento e demais especialistas seria melhor aproveitado acompanhando e implantando as demais melhorias. Tais ações estão apresentadas no Quadro 1.

Quadro 1 – Redução de tempo de operação por melhoria.

Fonte: autores (2012).

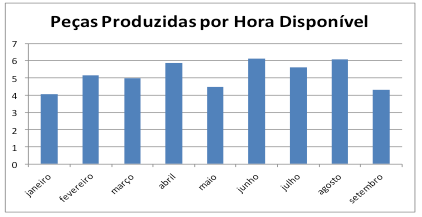

Durante o acompanhamento da realização da meta observou-se alguns problemas que impactaram no resultado final da produção, tais como: quebras de máquinas e matrizes, afastamento de pessoas do setor por acidentes, problemas de saúde ou demissões e a consequente demora na contratação e treinamento de profissionais. Esses problemas fizeram com que o resultado do setor fosse influenciado negativamente no período de acompanhamento, conforme o gráfico da Figura 5. Dessa forma, o acompanhamento dos resultados não refletiu de forma significativa o ganho evidenciado pelos dados coletados nas tomadas de tempo. O mês de setembro demonstrou um resultado muito inferior ao esperado devido à influencia dos fatores relatados anteriormente. E dado que não há um registro histórico da influência de algumas dessas variáveis, as mesmas não foram consideradas na avaliação do resultado.

Figura 5 – Acompanhamento do atingimento da meta. Fonte: autores (2012).

Portanto, se a avaliação do resultado do evento kaizen fosse realizada a partir do resultado final do setor, esta poderia ser tendenciosa podendo ocasionar um erro de avaliação. Devido a esses fatores tomou-se a decisão de que nos próximos eventos o desempenho será avaliado a partir da redução de tempos dos processos o que elimina a influência das variáveis descritas acima nos resultados.

Este artigo apresentou um modelo estratégico de realização de eventos Kaizen e os resultados da aplicação desse modelo a partir de um estudo de caso em uma empresa do segmento metal-mecânico. O modelo proposto foi elaborado com base nos direcionamentos conceituais sobre melhoria contínua, métodos e ferramentas de análise de processos. Os principais resultados evidenciaram que o modelo se mostrou eficaz pela redução dos tempos de processos e pela melhoria da produtividade. Entretanto, há algumas questões que podem ser observadas em futuras experimentações. A dedicação não integral dos participantes do evento influenciou negativamente no resultado do evento principalmente se os participantes, mesmo conscientes da importância do evento, estiverem preocupados com outras questões pertinentes ao dia-a-dia da fábrica. Por outro lado, acredita-se que a possibilidade de analisar um problema por um período mais curto, se afastar do problema e voltar a pensar no problema posteriormente contribui para a geração de ideias.

O estabelecimento de uma meta a ser atingida pelos participantes do evento se demonstrou importante, pois gerou uma responsabilidade maior entre os integrantes pela realização do trabalho e a evolução da situação atual. Todavia, a forma de medir os resultados alcançados deve ser estruturada de forma que os resultados não sejam influenciados por variáveis difíceis de mensurar. Após o evento a direção de empresa decidiu direcionar os esforços de análise de processos e engenharia ao desenvolvimento de projetos de renovação tecnológica. Esse fato não está ligado ao desempenho do evento Kaizen, mas sim ao entendimento que no atual contexto a atualização tecnológica é prioritária e pela estrutura, ainda limitada, para a coordenação dos trabalhos de geração de ideias e análises técnicas. Por se tratar de um estudo de caso único tais conclusões não podem ser generalizadas e, portanto, sugerem-se sucessivas replicações de formar a aperfeiçoar o modelo proposto.

ALVES, Antonio Feres Abdala, SOUZA, Luiz Gonzaga Mariano de, FERRAZ, Thais Cristina Pereira. Identificação de Fatores Críticos que Influenciam o Desempenho de Projetos de Melhoria Contínua. Anais. XXVII Encontro Nacional de Engenharia de Produção, Foz do Iguaçu, 2007.

ATTADIA, Lesley Carina do Lago, MARTINS, Roberto Antonio. Medição de Desempenho como base para Evolução da Melhoria Contínua. Revista Produção, v. 13 n.2, 2003 p. 33-41.

BARNES, R. M. Estudo de Movimento e de Tempos: Projeto e Medida do Trabalho. São Paulo: Blucher, 1977.

BECKETT, A. J. WAINWRIGHT, Charles E. R., BANCE, David. Inplementig an Industrial Continuous Improvement System: A Knowledge Management Case Study. Industrial Management & Data Systems, v.100 n.7, 2000 p.330-338.

BESSANT, J. CAFFYN, S. GALLAGHER, M. An Evolutionary Model of Continuous Improvement Behaviour.Technovation, v.21, 2001 p.67-77.

BESSANT, J. FRANCIS, D. Developing Strategic Continuous Improvement Capability.International Journal of Operations & Production Management, v.19 n.11, 1999 p.1106-1119.

BHUIYAN, N. BAGHEL, A. An Overview of Continuous Improvement: From the Past to the Present. Management Decision, v.43 n.5, 2005 p. 761-771

CAFFYN, S. Development of continuous improvement self –acessment tool. International Journal of Operations &Porduction Management, v.19 n.11, 1999 p. 1138-1153.

CARVALHO, M.F. SILVA FILHO, O.S., FERNANDES, C.A.O. O planejamento da Manufatura: Práticas Industriais e Métodos de Otimização. Gestão & Produção, v.5 n.1, 1998 p.34-59.

CHIAVENATO, I. Planejamento e Controle de Produção. 2. ed. Barueri: Manole, 2008.

CORREIA, K. S. A. ALMEIDA, D. A. Aplicação da Técnica de Mapeamento de Fluxo de Processo no Diagnóstico do Fluxo de Informações da Cadeia Cliente-Fornecedor. Anais. XXII Encontro Nacional de Engenharia de Produção, Curitiba, 2002.

GEORGE, M. L., ROWLANDS, D. PRICE, M, MAXEY, J. The Lean Six Sigma Pocket Toolbook: A Quick Reference Guide to Nearly 100 Tools for Improving Process Quality, Speed, and Complexity. New York: The McGraw-Hill Companies, 2005.

GONZALEZ, R. V. D. MARTINS, M. F. Melhoria Contínua no Ambiente ISO 9001:2000: Estudo de Caso em Duas Empresas do Setor Automobilístico. Revista Produção, v.17 n.3, 2007 p.592-603.

GUELBERT, M. GUELBERT, T. F. MERINO, E. A. D. LESZCZYNSKI, S. A. C. GUERRA, J. C. C. Gestão Estratégica de Manufatura para Médias Empresas. Anais. XXIX Encontro Nacional de Engenharia de Produção, Salvador, 2009.

IMAI, M. Kaizen: A Estratégia para o Sucesso Competitivo. 5. ed. São Paulo: Imam, 1994

IMAI, M. GembaKaizen: Estratégias e Técnicas do Kaizen no Piso de Fábrica. São Paulo: Imam, 1996.

LIKER, J. K. O Modelo Toyota: 14 Princípios de Gestão do Maior Fabricante do Mundo. Porto Alegre: Bookman, 2005.

LIKER, J. K. HOUSES, M. A Cultura Toyota: A Alma do Modelo Toyota. Porto Alegre: Bookman, 2009.

LIKER, J. K. MEIER, D.O Modelo Toyota: Manual de Aplicação. Porto Alegre: Bookman, 2007.

LIMA, M. C. Monografia: a engenharia da produção acadêmica. São Paulo: Saraiva, 2004.

LUSTOSA, L. MESQUITA, M. A. QUELHAS, Osvaldo, OLIVEIRA, Rodrigo J. Planejamento e Controle da Produção. Rio de Janeiro: Elsevier, 2008.

MARTINS, A. R. MERGULHÃO, R. C. MIRANDA, R. A. M. Armadilhas na Gestão do Processo de Melhoria Contínua numa Pequena Empresa: Um Estudo de Caso. Anais. XXIV Encontro Nacional de Engenharia de Produção, Florianópolis, 2004.

MATTAR, F.N. Planejamento de metodologia científica. 3.ed. São Paulo: Atlas, 1991.

MESQUITA, Melissa. ALLIPRANDINI, Dário Henrique. Competências essenciais para melhoria Contínua da Produção: Estudo de Caso em Empresas da Indústria de Autopeças. Gestão & Produção, v.10 n.1, 2003 p.17-33.

OBADIA, Isaac José, VIDAL, Mario Cesar Rodriguez, MELO, Paulo Fernando Frutuoso e. Uma Abordagem Adaptiva de Intervenção para Mudança Organizacional. Gestão & Produção, v.14 n.1, 2007 p.125-138.

OHNO, Taiichi. O Sistema Toyota de Produção: Além da Produção em Larga Escala. Porto Alegre: Artes Médicas, 1997.

PIDD, Michael. Modelagem Empresarial: Ferramentas para Tomada de Decisão. Porto Alegre: Artes Médicas, 1998.

SHINGO, Shingeo. Kaizen: E a Arte do Pesnsamento Criativo. Porto Alegre: Bookman, 2010

SHINGO, Shingeo. O Sistema Toyota de Produção: Do Ponto de Vista da Engenharia de Produção. 2. ed. Porto Alegre: ArtesMédicas, 1996.

SILVA, Glauco M. P. da, HORNBURG, Sigfrid, TUBINO, Dalvio Ferrari, ROMIG, Marcos, ANDRADE, Gilberto J. P. O de.Manufatura Enxuta, GembaKaizen e TRF: Uma Aplicação Prática no Setor Têxtil. Anais. XXVII Encontro Nacional de Engenharia de Produção, Rio de Janeiro, 2008.

VERGARA, M. Projetos e relatórios de pesquisa em administração. 3. Ed. São Paulo: Atlas, 2000.

WERKEMA, Maria Cristina Catarino. Lean Seis Sigma: Introdução às Ferramentas do Lean Manufacturing. Belo Horizonte: Werkema, 2006.

WOMACK, James P. JONES, Daniel T. ROOS, Daniel. A Máquina que Mudou o Mundo. 4. ed. Rio de Janeiro: Elsevier, 2004.

YIN, R.K . Estudo de caso: Planejamento e métodos. 4.Ed. São Paulo: Bookman, 2010

1 Departamento de Engenharia de Produção, Faculdades Integradas de Taquara - Faccat, Taquara, Brasil. Email: walcrios@gmail.com

2 Departamento de Engenharia de Produção e Transporte. Universidade Federal do Rio Grande do Sul, Brasil. Email: profdajp@gmail.com

3 Pós Doutor em Engenharia de Produção – Universidade Federal do Rio Grande do Sul, Brasil. Coordenador do Curso de Engenharia de Produção, FACCAT, Brasil. Email: carlosfernandojung@gmail.com