Espacios. Vol. 36 (Nº 13) Año 2015. Pág. 2

Impactos no lead time na produção a partir da adoção da modularização de projeto: um estudo de caso em uma empresa fabricante de ônibus brasileira

Impacts on production lead time by adopting modularization design: The case of a Brazilian bus manufacturer company

Fabiano de Lima NUNES 1; Anete PETRUSCH 2; Carlos Frederico VIERO 3; José Antônio Valle ANTUNES JÚNIOR 4

Recibido: 11/03/15 • Aprobado: 15/05/2015

Contenido

4. Apresentação do caso e discussão

RESUMO: |

ABSTRACT: |

1. Introdução

A produção modularizada permite à indústria enfrentar, de forma mais rápida, dinâmica e flexível, a complexidade crescente das demandas e variabilidades oriundas das necessidades dos clientes, ao mesmo tempo que aumenta a capacidade de manufatura e a simplificação nas linhas de montagens (Kang, 2001). Embora a modularização não seja um conceito recente (Baldwin and Clark, 1997; Starr, 2010), ainda há relutância em adotá-la porque a gestão da produção não é devidamente considerada na estratégia das empresas (Starr, 2010). No entanto, o desenvolvimento de produto e a produção modular estão ganhando força na última década, e, gradualmente, a indústria automotiva passou a adotar sistemas modulares (Doran et al., 2007).

A produção modularizada é a melhor maneira para as empresas alcançarem a customização em massa, que implica possibilitar uma grande variedade de produtos e serviços de forma que o cliente encontre exatamente o que procura a preços razoáveis (Pine, 1994). Para isso, é necessário que sejam atendidas ao mesmo tempo quatro objetivos de desempenho: custo, volume, variedade e velocidade, sendo este último o tempo entre o pedido e a entrega do produto ao cliente (Machado and de Moraes, 2010). O esforço na redução dos lead time de produção são importantes para alcançar vantagem competitiva, no contexto de firmas de classe mundial (Sheu and Wacker, 1997).

Na indústria automobilística, a demanda global por ônibus, especificamente, tem crescido devido ao aumento no preço dos combustíveis, políticas de transporte público e preocupações ambientais, entre outros (Ealey and Gross, 2008; Lin et al., 2012). Dados da Organização Internacional dos Fabricantes de Veículos Automotores (OICA), indicam que, de 1997 a 2010, a fabricação de ônibus triplicou, passando de 116 mil para 369 mil unidades produzidas anualmente. (OICA, 2013). A fabricação de ônibus está sendo assumida cada vez mais por grandes empresas, no entanto, a concorrência é intensa e nenhum fabricante detém mais de 20% de participação no mercado mundial. Em 2005, as seis maiores fabricantes de ônibus – a alemã Daimler Chrysler, a coreana Hyundai, a brasileira Marcopolo, a chinesa Zhengzhou Yutong, a indiana Tata e a italiana Fiat representaram cerca de 45% do total de vendas no mundo (Ealey and Gross, 2008). Ainda segundo Ealey e Gross (2008), Brasil, Rússia, Índia, China, Indonésia e México são economias com um mercado considerável e crescente, devido a sua grande população.

O Brasil é o terceiro maior mercado de ônibus do mundo, ficando atrás da China e Í ndia (Valor Econômico, 2013). No entanto, em relação à fabricação, não acompanha os mesmos índices de crescimento mundial: de 1997 a 2010, a fabricação de ônibus no Brasil passou de 21,5 mil para 40,5 mil unidades (OICA, 2013), não chegando, portanto, a dobrar a produção no período, o que sugere perda de competitividade em relação à produção mundial.

Na China, estudo de caso realizado por Lin et. Al (2012) com duas empresas fabricantes de ônibus, uma estando entre as maiores fabricantes do mundo e com capacidade para produzir 50 mil ônibus por ano, e outras em franco crescimento, com capacidade de 22 mil ônibus por ano, mostrou que a capabilidade relacionada a tempo, ou seja, resposta rápida às demandas customizadas dos clientes é a opção estratégica dessas empresas para competir no mercado global.

Estudo em outras indústrias chinesas indicam que entrega, flexibilidade e serviços ao clientes estão diretamente relacionadas à produção modularizada, enquanto que preço baixo e qualidade de produto não o estão (Lau Antonio et al., 2007). Estes autores sugerem pesquisas semelhantes em outros contextos e regiões para verificar como as capabilidades competitivas influenciam a performance de firmas. Da mesma forma, Lin et. Al (2012) sugere que a pesquisa por eles realizada também deveria ser comparada com as estratégias de produção em outros países. Ao analisar os benefícios e as dificuldades da adoção da modularidade em uma montadora de automóveis no Brasil, Carnevalli et al. (2013) recomendam aprofundar investigação sobre as consequências da arquitetura modular em produtos para outros processos, como a produção.

Este artigo investiga especificamente a implicação no lead time de produção quando a estratégia de modularização de produto passa a ser adotada, comparativamente a uma linha de montagem de veículos coletivos convencional. Na indústria automotiva, qual o impacto sobre a linha de montagem de veículos coletivos em relação ao tempo de atravessamento do produto quando a estratégia de modularização de produto passa a ser adotada? Para isso foi realizado um estudo de caso em uma empresa fabricante de ônibus situada no Sul do Brasil. A empresa foi escolhida porque possui características oportunas para responder à questão de pesquisa: sua produção é verticalizada e há duas linhas de produção em operação simultânea: uma com produto convencional e outra com produto modularizado.

Este artigo está estruturado em quatro partes. A primeira faz uma breve revisão teórica de conceitos envolvidos para responder à questão de pesquisa. Na sequência, o método de pesquisa é apresentado e os dados são então apresentados e os resultados discutidos, sinalizando limitações e oportunidades para pesquisas futuras.

2. Revisão teórica

2.1 Modularização

A adoção mais sistemática da modularização na indústria automotiva, envolvendo toda a cadeia de fornecedores, ocorreu a partir da década de 90 (Baldwin and Clark, 1997; Cabigiosu et al., 2013; Chung, 2002; Doran et al., 2007). A intensa pressão para reduzir custos, acelerar o ritmo de inovação, melhorar a qualidade e aumentar a flexibilidade levou as empresas a adotarem a modularização como estratégia de produção (Baldwin and Clark, 1997; Chung, 2002).

Na definição de Baldwin e Clark (1997), modularização refere-se à partição de produtos ou processos em sistemas menores, que funcionam de forma independente ou também em conjunto. "A modularidade é uma estratégia para organizar produtos e processos complexos com eficiência" (Baldwin and Clark, 1997, p. 86). Refere-se à maneira como o projeto de um produto é decomposto em diferentes módulos (Cabigiosu et al., 2013) e ao grau de separação e recombinação dos componentes no sistema (Schilling, 2000). A modularização pode ocorrer no projeto, na fabricação, na montagem ou no uso do produto pelo cliente (Duray et al., 2000).

O uso de módulos pode tornar a produção mais eficiente, uma vez que uma arquitetura modular de produto permite a produção de uma grande variedade de produtos com os recursos existentes e custos mais baixos (Shamsuzzoha, 2011). A redução de custos ocorre não somente no desenvolvimento do projeto de produtos mas também na produção. Outros benefícios que diversos autores apontam para o uso da modularização estão no aumento da flexibilidade de produção, na redução do tempo de desenvolvimento de produto e na melhoria da produtividade (Carnevalli et al., 2013).

A modularização não pode ficar restrita ao projeto de produto. Toda a empresa necessita reorganizar-se internamente para se movimentar com flexibilidade e agilidade no mercado, utilizando as tecnologias necessárias para as demandas do momento (Baldwin and Clark, 1997). Shamsuzzoha (2011) ressalta que uma estratégia de negócios bem sucedida não deve apenas focar-se na modularidade do produto, devendo estar atenta também à modularidade da produção e da adequação da equipe de trabalho, que precisam estar organizadas em unidades de trabalho flexíveis, modulares e em rede.

2.2 Customização em massa

O termo "customização maciça" foi cunhado por Stan Davis em 1987 no livro Futuro Perfeito. Para ele, as vantagens competitivas de uma empresa aumentam quanto mais conseguir entregar produtos customizados em grandes quantidades (Pine, 1994). Segundo Pine (1994), a necessidade de atender exigências de variedade e personalização, de forma rápida e flexível, mudou o paradigma de produção, passando de produção em massa para customização em massa. Duray et al (2000) ressalta que customização não se refere simplesmente a uma grande variedade de produtos à disposição do cliente. Para que se caracterize como tal, é necessário que o cliente tenha participação na especificação do produto que quer adquirir. Essa especificação, ainda segundo os autores, pode ocorrer em qualquer ponto do ciclo produtivo. Além disso, o fato de tratar-se de "massa" implica o uso da modularização como o método para poder equiparar-se em custos ao que ocorria na produção em massa, quando os custos eram reduzidos devido a ganhos de escala.

O uso de componentes modulares por si só não se caracterizam como customização em massa, a não ser que exista um retardamento (postergação) do início das atividades de diferenciação do produto até que o pedido do cliente seja feito. É necessário que tanto a modularização quanto a postergação do início das tarefas de manufatura ocorram juntas para que se caracterize como customização em massa (Machado and de Moraes, 2010).

As principais estratégias da customização em massa estão na redução das variedades internas e o aumento das variedades externas. As primeiras referem-se a peças, equipamentos, instalações, matérias-primas, processos, atividades e empregados; as variedades externas dizem respeito às opções de configuração dos produtos, estando sempre relacionadas às necessidades dos clientes (Yang et al., 2007). Conforme Yang et. al (2007), as variedades internas não são percebidas pelo cliente, mas afetam fortemente a empresa em custos e aumentam os tempos de lead time.

2.3 Estratégia competitiva pela redução de lead time

Na indústria automotiva, a redução do lead time de fabricação é crítico para aumentar a performance e competitividade da firma (Jayaram et al., 1999). A maneira como uma empresa gerencia o tempo pode representar uma grande vantagem competitiva. Reduzir os tempos de produção significa possibilitar produção mais frequente do mix de produtos e uma resposta mais rápida às demandas dos clientes (STALK JR., 1988). A adoção da customização em massa e, portanto, da modularização, é uma estratégia que impacta nos lead time de produção e, desse modo, no tempo total desde o pedido até a entrega do produto (Machado and de Moraes, 2010). A capacidade de entregar um produto mais rapidamente que o concorrente permite à empresa tornar-se um ganhador de pedidos (order winner), conforme indica pesquisa na indústria de plásticos, brinquedos e eletrônicos na China (Lau Antonio et al., 2007). Em empresa de turbinas a vapor, a aplicação dos princípios da customização em massa permitiu a redução do total de partes e peças, do tempo de projeto e do lead time. O tempo médio de fabricação dessas turbinas passou de 15 para 10 meses, o que representou maior capacidade competitiva (Yang et al., 2007). A modularização é usada pelos fabricantes chineses de ônibus amplamente para reduzir os tempos de projeto de produto e de montagem. A pesquisa realizada por Lin et. Al (2012) apontou para uma redução em torno de 50% nos tempos de ciclo de desenvolvimento de produtos pelo compartilhamento de componentes entre diferentes famílias de produtos.

A capacidade de entrega é avaliada pela velocidade no prazo de entrega e depende da capacidade de produção, em um baixo lead time, para que as empresas possam entregar o produto mais rápido aos seus clientes do que seus concorrentes. (Lau Antonio et al. 2007)

3. Método

Este artigo tem por objetivo analisar qual o impacto sobre o lead time de produção quando uma empresa passa a adotar a modularização de produto como estratégia competitiva.

As análises da questão de pesquisa demandaram a execução de um estudo de caso de natureza exploratória. Segundo Yin (2005), um estudo de caso permite a investigação de um fenômeno dentro de um contexto real e contemporâneo através de uma análise aprofundada de um ou mais objetos, possibilitando conhecimento amplo e detalhado do fenômeno estudado.

A empresa selecionada para a pesquisa atua no segmento Automotivo, no setor de fabricação de ônibus. Classificada como de grande porte, sua matriz está localizada no Rio Grande do Sul. É uma empresa de capital nacional, fabricante de veículos coletivos para as linhas rodoviário, urbano, micros e especiais. É uma das principais empresas no mercado nacional com exportação para vários países. A adoção da modularização pela empresa é recente, tendo iniciado a modularização de produto, no departamento de desenvolvimento de produtos, há cinco anos.

Especificamente considerando o caso em estudo, a empresa fabrica dois modelos de um mesmo veículo, que compreendem projetos distintos, montados em linhas de produção distintas:

- VA (Veículo sem o projeto modular – modelo antigo);

- VM (Veículo com projeto de modularização – modelo novo).

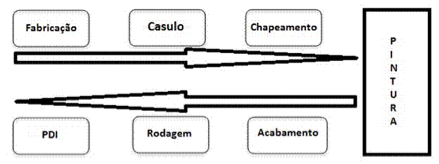

Estes modelos de veículos são montados de acordo com os seguintes processos:

Figura 1: Esquema resumido da montagem de uma carroceria de ônibus. Fonte: Viero, 2013.

Viero (2013) explica cada uma dessas etapas. Na etapa de fabricação, são realizados os processos de corte, dobra, solda e montagem de componentes, módulos e blocos construtivos do arranjo estrutural do veículo. A matéria-prima base desses componentes são tubos e chapas em aço ou alumínio.

No setor de casulo inicia-se o processo de montagem, onde os componentes, módulos e blocos construtivos são montados para a formação do arranjo estrutural. Quando essa montagem é concluída, os módulos são transferidos para o gabarito de fechamento do casulo, onde, através do processo de soldagem, são unidos, caracterizando a finalização do processo construtivo do casulo.

O veículo segue, então, para o processo de chapeamento, onde recebe os acabamentos externos (revestimentos entre chapas, chapas, portas de bagageiros) em toda a dimensão do veículo.

Finalizado o chapeamento, o veículo é enviado ao setor de pintura, onde recebe uma camada de proteção na parte inferior e é efetuada sua limpeza, disponibilizando-o para a pintura da cor base. Após a pintura base, inicia-se a customização da pintura (processo de pintura de faixas). Importante ressaltar que esta customização da pintura ocorre nas duas linhas em questão.

Após a finalização do processo de cura da pintura, o veículo segue para o setor de acabamento, e neste são acopladas as janelas, as poltronas, as iluminações interna e externa, bem como os acabamentos finais.

O processo de rodagem tem como objetivo testar o veículo em relação as suas especificações construtivas e, caso seja aprovado, ele é enviado para o processo de liberação/inspeção (PDI), onde é realizada a inspeção de prévia entrega e são examinadas as condições do chassis, após sua integração à carroceria. Esta inspeção é realizada pelas empresas fornecedoras de chassis, que disponibilizam na planta da empresa funcionários próprios responsáveis pela inspeção.

Para responder à questão de pesquisa, a comparação da performance entre as duas linhas orientou a condução das entrevistas e o levantamento de dados. Foram utilizados dados mensurados pela empresa nos processos de casulo, chapeamento e acabamento, tendo em vista que estes processos impactam diretamente na linha de montagem da empresa. Os demais processos não foram considerados, pois podem ser realizados tanto internamente como externamente e realizados, inclusive, por fornecedores terceirizados. A pintura, por ser customizada, não sofre alteração de processo comparativamente entre os dois produtos estudados.

Para a validade e confiabilidade dos resultados do estudo de caso foram consideradas múltiplas fontes de evidência como entrevistas, relatórios e documentos relacionados (Gibbert and Ruigrok, 2010). Os entrevistados foram selecionados considerando seu grau de conhecimento e envolvimento com relação aos assuntos sob investigação. Foram entrevistadas 10 pessoas - diretor da área de Engenharia de Produto, engenheiros de produto, engenheiros de processos, diretor industrial e supervisores de produção - totalizando 10 entrevistas, com duração aproximada de uma hora cada. Mantendo o foco na pergunta de interesse, ou seja, de verificar os impactos sobre a linha de montagem de veículos coletivos em relação ao tempo de atravessamento do produto quando a estratégia de modularização de produto passa a ser adotada, foram conduzidas perguntas abertas com cada entrevistado.

4. Apresentação do caso e discussão

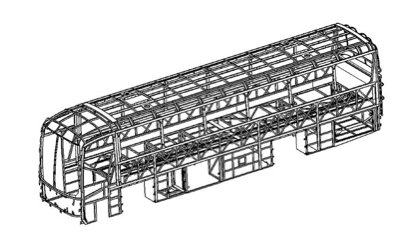

O casulo de um veículo coletivo (ônibus) é dividido em seis partes, conforme Walber (2009): base, teto, lateral direita, lateral esquerda, frente e traseira. Já Viero (2013), sugere que as bases sejam subdivididas em base inferior e superior.

No processo convencional (não modular) de construção destes veículos, os conjuntos são fabricados de forma separada e montados isoladamente pelas partes supra citadas. Após, com o auxílio de gabaritos de montagem, as partes são unidas na seguinte sequência: bases, laterais, montagem do teto, montagem da frente e traseira. Nesta construção também são integrados reforços estruturais, placas de amarração, bagageiros, chapas de revestimentos e outros elementos de fixação. A figura 2 ilustra o casulo da carroceria de um veículo coletivo. (Walber,2009)

Figura 2: Casulo sem integração com Chassis. Fonte: Viero, 2013.

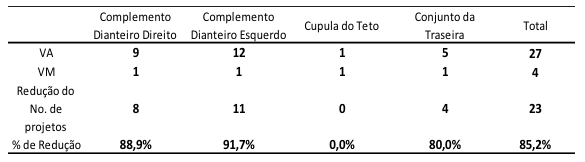

Para cada parte e componente, de acordo com a necessidade de customização do cliente, faz-se necessário um projeto específico, quando se aplica o método convencional de projeto na construção das carrocerias. Isso acarretava à empresa uma média de 764 projetos novos por semana. Porém, a partir da implantação da estratégia da modularização no projeto de produto da empresa, foi criado o produto VM, com conceito modular tanto no projeto, como na integração ao produto. A Tabela 1 ilustra a redução alcançada em números de projetos para o atendimento das customizações possíveis para o atendimento aos clientes.

Tabela 1: Análise do número de projetos necessários para atendimento das variantes de arranjo estrutural e chassis. Fonte: Viero, 2013.

A partir da implementação da estratégia da modularização no projeto e também na fabricação do veículo VM, foi possível sua comparação ao modelo anterior VA, fabricado de forma convencional. Com o VA a empresa fabrica peças específicas para cada projeto de veículo em produção, enquanto que com o VM a fabricação se dá em módulos que atendem a diferentes produtos, que podem atender diversos pedidos.

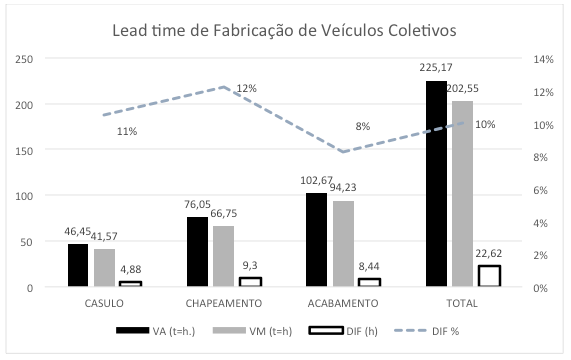

As etapas de casulo, chapeamento e acabamento dizem respeito à montagem do veículo, propriamente. Os dados de lead time nesses processos estão apresentados na figura 3 e foram compilados do banco de dados da empresa. Eles foram medidos ao longo dos últimos dois anos e refletem o resultado da aplicação da estratégia da modularização na área de desenvolvimento de produtos, onde 77% do total de componentes do veículo VM já estão modularizados.

Figura 3: Comparação dos lead time em minutos nos processos de fabricação dos veículos coletivos Fonte: Empresa.

Conforme Hargadon e Eisenhardt (2000) produtos com alto índice de modularização, como o veículo VM da empresa pesquisada, se caracterizam pela entrega mais rápida, pois as empresas podem montar módulos existentes em um curto espaço de tempo. Ernst e Kamrad (2000) sugerem que design de produto modular diminui o tempo de entrega, por reutilizar módulos padronizados já existentes, o que economiza tempo e recursos de engenharia no desenvolvimento de novos produtos e processos de fabricação. Essa vantagem foi observada na empresa estudada, pois a redução no tempo de atravessamento reverteu em entrega em prazo mais curto para o cliente.

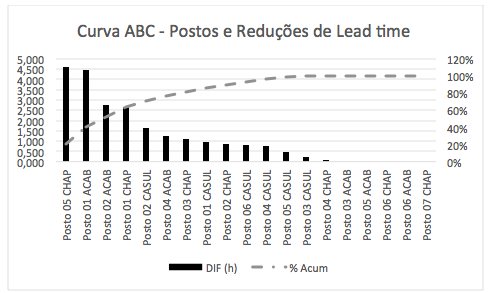

Observa-se na figura 4 que, a partir da análise realizada pelo teorema de Pareto (Curva ABC), os principais ganhos na redução de lead time por posto de trabalho na montagem foram realizados nos processos de acabamento e chapeamento. Porém, pelo que é possível observar na figura 3, os melhores índices gerais por processo estão no casulo e no chapeamento, devido à padronização de peças, tais como chapas, reforços e porta. Cabe mencionar que em nenhum posto de trabalho houve aumento do lead time em decorrência da adoção da montagem modularizada.

Figura 4: Curva ABC – Postos e Reduções de Lead time. Fonte: Autores

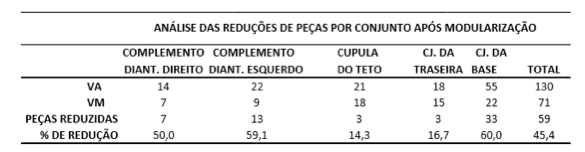

Na tabela 2 é possível verificar o impacto na redução de peças com a modularização na etapa de montagem do casulo.

Tabela 2: Análise da redução do número de peças por conjunto – etapa casulo – após adoção da modularização. Fonte: Viero, 2013.

A partir destas medições e das análises decorrentes, pode-se verificar que a estratégia de modularização aumenta a agilidade da empresa para o atendimento ao mercado (Baldwin and Clark, 1997), bem como reduz os tempos de montagem dos veículos (Lin et. Al, 2012). Na empresa investigada, a adoção da modularização implicou uma redução de 10,04% no lead time de montagem do produto VM, projetado e fabricado aplicando a estratégia da modularização, comparado ao veículo VA que utiliza de forma convencional.

5. Conclusão

Este artigo investigou a implicação no lead time de produção quando a estratégia de modularização de produto passou a ser adotada, comparativamente a uma linha de montagem de veículos coletivos convencional. Na empresa estudada, uma fabricante de grande porte de veículos coletivos, o uso da modularização nos projetos de produtos possibilitou ganhos em lead time na linha de montagem na ordem de 10%. Não foi possível analisar o lead time total do produto, desde o pedido firme, como a especificação do projeto do produto, passando pela fabricação das peças ou módulos, montagem, pintura, acabamento até a inspeção final, por se tratar de informação estratégica e reservada da empresa.

Do ponto de vista da empresa estudada, o processo de modularização está apenas no início. Há ainda possibilidades a explorar, como expandir a modularização de produto para outros produtos e adotar a modularização na produção.

A análise dos custos envolvidos com a adoção da modularidade não foi objeto deste estudo. A redução do lead time na montagem possibilita a produção de pelo menos mais quatro ônibus por mês na linha modularizada (Viero, 2013). Uma oportunidade para futura pesquisa seria avaliar o comportamento do custo de produção com a modularidade de produto, considerando, também, os custos de desenvolvimento de projetos modularizados. A adoção da modularização como estratégica competitiva pode ser investigada também em relação ao impacto sobre a cadeia de fornecimento da fabricante.

Referências

Baldwin, C. Y., and K. B. Clark, 1997, Managing in an age of modularity: Harvard business review, v. 75, p. 84-93.

Cabigiosu, A., F. Zirpoli, and A. Camuffo, 2013, Modularity, interfaces definition and the integration of external sources of innovation in the automotive industry: Research Policy, v. 42, p. 662-675.

Carnevalli, J. A., P. A. C. Miguel, and M. S. Salerno, 2013, Survey research on the application of modularity in the automotive industry in Brazil: Aplicação da modularidade na indústria automobilística: Análise a partir de um levantamento tipo survey, v. 23, p. 329-344.

Chung, M.-K., 2002, The way of modularization strategy by Hyundai, Tenth GERPISA International Colloquium on "Coordinating Competencies and Knowledge in the Auto Industry", Paris, France.

Doran, D., A. Hill, K. S. Hwang, and G. Jacob, 2007, Supply chain modularisation: Cases from the French automobile industry: International Journal of Production Economics, v. 106, p. 2-11.

Duray, R., P. T. Ward, G. W. Milligan, and W. L. Berry, 2000, Approaches to mass customization: Configurations and empirical validation: Journal of Operations Management, v. 18, p. 605-625.

Ealey, L. A., and A. C. Gross, 2008, The global market for buses, 2000-2010: Business Economics, v. 43, p. 69-76.

Ernst, R., Kamrad, B., 2000. Evaluation of supply chain structures through modularization and postponement. European Journal of Operational Research 124, 495-510.

Gibbert, M., and Ruigrok, W., 2010. The what and how of case study rigor: three strategies based on published work. Organizational Research Methods, 13, 710-737.

Hargadon, A.B., Eisenhardt, K.M., 2000. Speed and quality in

new product development. In: Cole, R.E., Scott, W.R. (Eds.),The Quality Movement Organization Theory. Sage Publication Inc.

Jayaram, J., S. K. Vickery, and C. Droge, 1999, An empirical study of time-based competition in the North American automotive supplier industry: International Journal of Operations and Production Management, v. 19, p. 1010-1034.

Kang, J-Y.,2001, New trend of parts supply sustem in korean automobile industry: The case of the modular production system at Hyunday Motor Company, v. 35, p. 1-14.

Lau Antonio, K. W., R. C. M. Yam, and E. Tang, 2007, The impacts of product modularity on competitive capabilities and performance: An empirical study: International Journal of Production Economics, v. 105, p. 1-20.

Lin, Y., S. Ma, and L. Zhou, 2012, Manufacturing strategies for time based competitive advantages: Industrial Management and Data Systems, v. 112, p. 729-747.

Machado, A. G. C., and W. F. A. de Moraes, 2010, Um framework para a customização em massa, Alcance - Eletrônica, v. 17, p. 295.

OICA, 2013. Production statistics. Disponível em: http://www.oica.net/category/production-statistics/. Acesso em: 27/10/2013.

Pine II, J. I., 1994, Personalizando produtos e serviços: Customização macica, São Paulo, Makron, 334 p.

Schilling, M. A., 2000, Toward a general modular systems theory and its application to interfirm product modularity: Academy of Management Review, v. 25, p. 312-334.

Shamsuzzoha, A. H. M., 2011, Modular product architecture for productivity enhancement: Business Process Management Journal, v. 17, p. 21-41.

Sheu, C., and J. G. Wacker, 1997, The effects of purchased parts commonality on manufacturing lead time: International Journal of Operations and Production Management, v. 17, p. 725-745.

Stalk Jr., G., 1988. Time: the next source of competitive advantage. Harvard Business Review, n. July-August, p. 41–51.

Starr, M. K., 2010, Modular production - a 45-year-old concept: International Journal of Operations and Production Management, v. 30, p. 7-19.

Valor Econômico, 2013. Fabricantes de ônibus elevam previsões. 7/3/2013. Disponível em: https://conteudoclippingmp.planejamento.gov.br/cadastros/noticias/2013/7/3/fabricantes-de-onibus-elevam-previsoes. Acesso em 27/10/2013.

Viero, C.F, 2013, Metodologia de projeto para arranjo estrutural de carroceria de ônibus através de sistemas modulares: Um estudo de caso: Dissertação de Mestrado em Projeto e Processos de Fabricação - Universidade de Passo Fundo - UPF, 116 p.

Yang, Q. H., G. N. Qi, Y. J. Lu, and X. J. Gu, 2007, Applying mass customization to the production of industrial steam turbines: International Journal of Computer Integrated Manufacturing, v. 20, p. 178-188.

Yin, R. K. Estudo de Caso: planejamento e métodos. Tradução de Daniel Grassi. 3a ed. Porto Alegre: Bookman, 2005.

Walber, M., 2009, Avaliação dos níveis de vibração existentes em passageiros de ônibus rodoviários intermunicipais, análise e modificação projetual. Tese de Doutorado em Engenharia Mecânica – Universidade Federal do Rio Grande do Sul – UFRGS, 219 p.

1. Mestre em Engenharia da Produção e Sistemas - UNISINOS e Professor da Universidade Feevale. E-mail: fabianonunes@feevale.br

2. Mestre em Engenharia de Produção e Sistemas – UNISINOS. E-mail: anetepetrusch@gmail.com.

3. Mestre em Projeto e Processos de Fabricação – UPF, Doutorando em Engenharia de Produção e Sistemas – UNISINOS e Professor na Universidade Feevale. E-mail: carlosviero@feevale.br