Espacios. Vol. 36 (Nº 14) Año 2015. Pág. 9

Avaliação de um Sistema de Gestão de Estoque numa Empresa do Segmento de Peças de Reposição de Máquinas Agrícolas

Evaluation of an Inventory Management System in a Spare Parts Agricultural Machinery Company

Adriane Regina Garippe JOHANN 1; Elenilton Rüdiger JOHANN 2; Elisangela Rüdiger JOHANN 3; Damiano MIOTTI 4; Luiz Carlos DUCLOS 5

Recibido: 30/03/15 • Aprobado: 15/05/2015

Contenido

4 Análise E Discussão Dos Resultados

RESUMO: A administração dos estoques é uma ferramenta de gestão que auxilia o controle, seus custos e a eficiência no atendimento a clientes. O objetivo deste trabalho foi implantar o sistema de gestão de estoques VMI (Vendor Managed Inventory) visando fornecer à empresa concessionária estudada maior vantagem competitiva no mercado que atua. Os dados foram levantados a partir de pesquisa bibliográfica e documental e estudos exploratórios em uma empresa concessionária de produtos agrícolas na Bahia. Os resultados auferidos mostraram que a política de estoques estabelecida de 4 meses foi cumprida, facilitando o giro dos estoques, aumentando a confiabilidade de entrega aos clientes, bem como identificando materiais sem movimentação. |

ABSTRACT: The inventory management is a management tool that helps the control, its costs and the efficiency in customer service. The objective of this study was to implement an inventory management system through Vendor Managed Inventory (VMI) in order to provide to the studied dealer company higher competitive advantage in the market it serves. The data collected was through literature and documental review as well exploratory studies in an agricultural dealer company in Bahia State. The founded results showed that inventory policy established of 4 months was achieved, facilitating inventory turnover, increasing reliability of delivery to customers as well as identifying materials without movement. |

1. Introdução

Atualmente os mercados estão cada vez mais competitivos e é crescente a importância da gestão de estoque como fator fundamental para a redução dos custos totais e melhoria significativa no nível de serviço prestado ao cliente. No que tange à redução de custos totais, o planejamento e controle de estoque se destacam como um ponto fundamental para a organização, pois uma política de estoque mal conduzida significa capital empatado e riscos na execução do planejamento da produção.

Segundo Sá Motta (1981), todos os subsistemas de planejamento e controle de estoque usam, em última análise, a garantia da existência contínua de um estoque, organizado de modo a nunca faltar nenhum dos itens que o compõem, sem tornar excessivo o investimento total.

Consegue-se esse objetivo mediante a determinação dos limites máximo e mínimo de estocagem de cada item, estimados de maneira que:

- O nível mínimo de estoque possa, contínua e ininterruptamente, abastecer a venda e (ou) a produção da empresa;

- O nível máximo permita um investimento mínimo de capital sem sacrifício das condições econômicas de abastecimento, critério a partir do qual são elaborados os chamados lotes econômicos.

Assim, a utilização de estoques, seja de segurança, de especulação ou para atender a demanda média durante o lead time é extremamente importante porque possibilitam um melhor nível de atendimento ao cliente ou, até mesmo, melhoram a competitividade da empresa em relação aos concorrentes.

Este trabalho tem como objetivo avaliar a implantação do sistema de gestão de estoques VMI (Vendor Managed Inventory ou Estoque Gerenciado pelo Fornecedor) pautando-se numa empresa do segmento de peças de reposição de máquinas agrícolas localizada no estado da Bahia.

Após a parte introdutória, o estudo se desenvolve basicamente com uma revisão bibliográfica sobre o assunto, focando o impacto e importância do tema; têm-se a determinação da metodologia da pesquisa, além da apresentação das características do estoque da empresa que foi estudada, evidenciando as situações antes e após a implantação das ações, bem como as considerações finais e recomendações para a elaboração de trabalhos futuros.

2. Fundamentação Teórica

Nos tópicos seguintes, apresenta-se a base teórica desta pesquisa.

2.1 A Gestão de Estoques nas Organizações

Embora a gestão dos estoques seja um dos tópicos mais abordados na literatura técnica sobre a administração de materiais, o nível de serviço, definido como a percentagem de produtos disponíveis no estoque ou a percentagem de itens atendidos pelo estoque, em relação aos itens solicitados pelos clientes, continua sendo um tema merecedor de maior atenção por parte dos estudiosos do assunto e dos executivos responsáveis pelo sistema logístico da empresa. Assim, o desafio do gestor de estoques é saber a hora e a quantidade ideais de materiais a ressuprir.

Segundo Lenard e Roy (1995), o controle de estoque é estudado desde o ano de 1913. Sabe-se que o bom funcionamento de tal área é vital para uma organização, já que representa grande parte dos custos logísticos. Portanto, fica evidente a necessidade de se buscar a otimização de sua utilização, pois a produção tem um fluxo que não deve ser interrompido e o custo de manutenção de estoques representa capital parado que poderia estar sendo utilizado para outros fins. Um bom gerenciamento de estoques balanceia a disponibilidade, o nível de serviços e os custos de manutenção (KREVER ET AL. 2003).

Para entender a importância de uma metodologia para estoques, a sua administração é responsável pela definição do planejamento e controle dos níveis de estoques, tendo que equacionar os tamanhos dos lotes, a forma de reposição, e os estoques de segurança do sistema, (TUBINO, 2000). Portanto, uma gestão inadequada do sistema pode gerar transtornos significativos à empresa de qualquer área.

Para Ballou (2001) estoques servem para: melhorar o nível de serviço; incentivar economias na produção; permitir economias de escala nas compras e no transporte; agem como proteção contra aumento de preços; protegem a empresa de incertezas na demanda e no tempo de ressuprimento; e servem como segurança contra contingências.

Bowersox e Closs (2001) definem que estoque é a acumulação estocada de recursos transformados de uma operação. Os gerentes de produção usualmente têm uma atitude ambivalente em relação a estoques. Por um lado, eles são custosos e representam riscos, mas por outro lado, proporcionam certo nível de segurança em ambientes complexos e incertos.

Essa ambivalência relacionada ao estoque faz com que muitos empresários considerem os estoques como resultado de ineficiência nas operações de produção e compras. Os estoques não são vistos como benefício, mas, no melhor dos casos, como um mal necessário. Essa visão equivocada precisa ser mudada, pois muito pode ser reduzido de custo a partir do controle do estoque, como também muito se adquire em valor agregado por meio do estoque.

De acordo com Corrêa, Gianesi e Caon (2001), os estoques podem ser divididos em três categorias, a saber: estoques de matérias-primas, estoques de material semi-acabado e estoque de produto acabado.

- Estoques de matérias-primas: Busca regular as taxas de suprimento entre o fornecedor e o processo de produção, sendo normalmente utilizados para cobrir a pouca confiabilidade ou pontualidade do fornecedor ou um inesperado incremento temporário do processo de transformação;

- Estoques de material semi-acabado: Visam regular as taxas de produção entre dois equipamentos ou processos produtivos subseqüentes na intenção de equacionar questões como especificação, velocidade e manutenção;

- Estoques de produtos acabados: Regulam as taxas de suprimento entre o processo produtivo e a demanda do mercado, podendo ser uma decisão da própria empresa como políticas de nível de serviço.

O capital empatado e o custo com a manutenção de estoques podem ser diminuídos, devendo-se entender que nem todos os itens em estoque (matéria-prima, em processo ou acabado) merecem o mesmo nível de controle ou precisam manter a mesma disponibilidade para satisfazer o cliente; além disso, os requisitos de marketing não são uniformes para toda a linha de produtos. Alguns deles sofrem mais concorrência que outros, ou são mais rentáveis, ou tem clientes que exigem um melhor nível de serviço, desta forma, cada produto deve ser classificado de acordo com sua importância, antes de ser estabelecida uma política adequada de estoque (VIANA, 2002).

Sabe-se que um mau dimensionamento da gestão dos estoques acarreta altos custos para a organização. Martins e Alt (2006) classificam os custos dos estoques em três grandes categorias:

- Custos diretamente proporcionais: ocorrem quando os custos crescem com o aumento da quantidade média estocada; quanto maior o estoque, maior é o custo de capital investido.

- Custos Inversamente proporcionais: São os custos ou fatores de custos que diminuem com o aumento do estoque médio, isto é, quanto mais elevados os estoques médios, menores serão tais custos (ou vice-versa).

- Custos Independentes: são aqueles que independem do estoque médio mantido pela empresa, como, por exemplo, o custo do aluguel de um galpão. São geralmente valores fixos, independentes da quantidade estocada.

Atualmente, com a forte competitividade, a falta do produto acaba acarretando conseqüências negativas para o fornecedor. Conforme Machline (1981), embora de difícil quantificação, as perdas se encaixam nas seguintes categorias:

- perda da venda não efetuada. O medidor é a margem de contribuição do produto em falta;

- multa contratual por atraso ou falta;

- má vontade provocada na clientela, que pode ocasionar a perda de clientes para outro fornecedor e a queda de reputação da empresa, que passa a ser considerada não-confiável.

Assim, a gestão do estoque pode minimizar e até mesmo eliminar as perdas que as empresas têm pela falta de produto.

2.2 Tipos de Gestão de Estoque

Conforme Bowersox, Closs e Cooper (2006), os programas de reposição são projetados para escoar o fluxo de mercadorias dentro dos canais de distribuição. Existem várias técnicas para a reposição colaborativa, todas elas com base no mesmo conceito de o mais rápido possível repor o inventário, conforme a experiência real de vendas. Os programas colaborativos de reposição eficazes exigem o compartilhamento de informações entre os participantes do canal de distribuição.

Segundo Machline (1981), existem dois sistemas clássicos de se gerir estoques: o sistema de revisão contínua e o sistema de revisão periódica.

O primeiro sistema é, sobretudo, usado na indústria, especialmente para os itens dos tipos B e C, que são as categorias de menor incidência no valor financeiro dos estoques. O segundo sistema é usado no comércio, em serviços e nas empresas públicas, para todos os itens, e, na indústria, para itens A (itens de maior valor financeiro do estoque).

2.2.1 Sistema de Revisão Contínua

O sistema de revisão contínua é associado aos conceitos de lote econômico de compras, ponto de reencomenda ou reabastecimento e, estoque mínimo, de reserva ou de segurança. O sistema ainda é chamado de "sistema de estoque de duas gavetas": uma gaveta contém o estoque correspondente ao consumo previsto durante o tempo de reposição, mais o estoque mínimo; a segunda gaveta contém o que excede ao nível do ponto de reposição.

A reposição contínua é implantada monitorando-se as vendas de varejo para produtos específicos e compartilhando-se as informações na cadeia de suprimentos, garantindo desta forma, que a variedade certa de produto esteja disponível quando e onde for necessário, ou seja, reduz-se a incerteza para a cadeia de suprimentos como um todo, criando oportunidade para uma grande flexibilidade. Com a informação rápida e segura dos pedidos, o inventário pode ser disponibilizado conforme a solicitação, aumentando desta forma, o giro dos estoques e uma melhor disponibilidade.

2.2.2 Sistema de Revisão Periódica

No sistema de revisão periódica, inexiste ficha de controle de estoque. Desconhece-se a situação do estoque entre dois períodos consecutivos. O sistema consiste em contar o estoque a intervalos regulares, isto é, no fim de cada mês. A cada contagem, efetua-se uma encomenda igual à diferença entre o estoque desejado (chamado estoque máximo M) e o estoque existente (à mão ou encomendado anteriormente).

2.3 Inventário Gerenciado pelo Fornecedor (Vendor Managed Inventory – VMI)

Segundo Bowersox e Closs (2001), o fator diferencial entre reposição contínua (RC) e Inventário Gerenciado pelo Fornecedor (IGF) é quem se responsabiliza por estabelecer níveis altos de inventário e por tomar decisões sobre reabastecimento. Na (RC), o varejista toma as decisões. No IGF o fornecedor assume mais responsabilidade e realmente gerencia o inventário para o varejista.

Uma das técnicas apontadas como uma das mais eficientes de reposição de mercadorias é a reposição contínua (Continuous Replenishment Program – CRP). É um processo no qual o reabastecimento de mercadorias do fornecedor ao varejista é feito a partir de um algoritmo que minimiza as interferências humanas e segue a lógica da abordagem "puxada" – que se baseia não apenas no histórico de vendas, mas principalmente na demanda atual (ECR BRASIL, 1998).

Dentro deste processo estão inseridos os modelos de VMI – Vendor Managed Inventory, que são técnicas nas quais as decisões de instantes e quantidades de ressuprimento são tomadas pelo fornecedor. Sendo assim, os cálculos são realizados por um algoritmo cadastrado no fornecedor, formado por parâmetros preestabelecidos pelo vendedor e comprador e baseado nas informações obtidas do varejista. Nesse modelo, o varejista somente é informado da quantidade que será enviada. Desta maneira, ele faz um acompanhamento, monitora, mas não controla o processo (ECR BRASIL, 1998).

Conforme citado por Rego et al. (2005) e por Corrêa (2004a) existe a necessidade de alguns elementos estarem presentes para que se possa instrumentalizar o uso dos modelos de VMI na gestão da rede de suprimentos:

- Em primeiro lugar, é necessário que toda essa gestão parta da demanda do usuário final ou o mais próximo disso. Isso significa que é necessário que o elo gestor (aquele que enxerga a demanda agregada) tenha a informação da demanda no ponto de venda;

- Em segundo lugar, para que essa informação seja percebida pelo gestor com a freqüência e a capilaridade necessárias e levando em conta as dimensões continentais do país, é necessária uma infra-estrutura de telecomunicações ágil e confiável que conecte os vários estágios da rede;

- Em terceiro lugar, é necessário que, dada a diversidade de características de demanda dos vários produtos que os fabricantes fornecem, haja uma biblioteca de modelos gerenciais de gestão de estoques, previsão de demanda e modelos logísticos, de modo que possam utilizar diferentes modelos para gerenciar as contingências necessárias;

- Em quarto lugar, é necessário que tenha inteligência artificial suficiente para que as alocações de diversos modelos gerenciais (e sua parametrização) para as várias situações sejam feitas de forma adequada e possam evoluir ao longo do tempo respondendo às possíveis mudanças de condições de contorno.

Para mostrar como estes quatro pontos são formalizados na prática, Corrêa (2004a) apresenta o caso da General Motors e seu programa AutoGIRO para gestão das peças de reposição da rede de concessionários, o qual disparou iniciativas para conseguir construir os quatro pontos identificados anteriormente:

- A captura dos dados de demanda no nível do varejo é feita diariamente, quando as concessionárias enviam arquivos para a GM sobre suas vendas, posição de estoques e outras informações;

- Infra-estrutura de telecomunicações para permitir que quase 500 concessionárias comuniquem-se com a GM diariamente. Isto foi conseguido a partir de um grande esforço da GM para criar um sistema que se chama "GM Connect";

- Uma biblioteca de modelos gerenciais para suportar o funcionamento do AutoGIRO foi desenvolvida ad hoc, por profissionais da GM Brasil, Saab, Saturn e consultores da Cap-Gemini, num projeto custoso que levou quase dois anos;

- Inteligência gerencial para montar o modelo de negócio e implantá-lo foi desenvolvida por uma equipe da GM Brasil.

Segundo Urquiza (2003), os potenciais benefícios do VMI devem ser divididos em benefícios para o fornecedor (vendor) e para o cliente. O principal benefício para o fornecedor é a suavização da demanda pela capacidade de enxergar a demanda real do mercado e não a política de reposição do cliente. Para o cliente, o benefício central está na redução dos custos administrativos de gerenciamento de estoques, além do aumento do nível de serviço e da redução do espaço de estocagem e do nível de estoque.

Apesar dos potenciais benefícios do sistema VMI entre um fornecedor e um cliente, alguns obstáculos podem gerar problemas e ineficiências no relacionamento entre as partes. James et al. (2000) (apud URQUIZA, 2003) citam alguns obstáculos que podem ocorrer no uso do sistema VMI:

- Relacionamentos surgidos da posição de dominância do cliente sobre o fornecedor podem empurrar custos adicionais para este último, ao invés de otimizá-los através da execução de atividades pelo elo da cadeia que tem maior vocação para fazê-las;

- Aumento da dependência do cliente pelo fornecedor. Ocorre que o VMI aumenta a dependência, pois a integração exigida entre ambos é tão grande que fica difícil trocar de fornecedor;

- Necessidade de abertura de informação confidencial para o fornecedor é outra fonte de risco para o cliente, principalmente quando o fornecedor também fornece para os principais concorrentes deste cliente.

3. Método De Pesquisa

O emprego da metodologia de pesquisa possibilita a formulação e o planejamento de um conjunto de etapas, com o objetivo de levantar as informações necessárias, catalogá-las e analisá-las.

O método de pesquisa é composto por um conjunto de atividades sistemáticas e racionais que caracterizam um trabalho científico. A proposta do trabalho é desenvolver uma pesquisa de natureza aplicada, tendo como objetivo a aplicação de conhecimentos básicos, visando produzir um novo processo que pode gerar novos conhecimentos resultantes do processo de pesquisa (JUNG, 2004).

Quanto aos objetivos desta pesquisa a proposta de trabalho pode ser classificada como uma pesquisa exploratória, uma vez que o objetivo é a "obtenção de novos princípios para substituírem os atuais", (JUNG, 2004, p. 152).

Quanto aos meios, o trabalho pode ser caracterizado como uma pesquisa bibliográfica, e documental, uma vez que foram abordados os principais conceitos de estoque, bem como se abordou a importância da gestão eficaz de estoques; além de recorrer a pesquisas em documentos e planilhas eletrônicas da organização estudada.

O objetivo da pesquisa bibliográfica é tomar conhecimento e analisar as principais contribuições teóricas sobre o problema a ser estudado, tornando-o um instrumento indispensável para qualquer tipo de pesquisa (KOCHE, 2002, p. 122).

Quanto aos procedimentos, a presente pesquisa ainda pode ser vista como um estudo de caso. O estudo de caso é uma forma de se fazer pesquisa social empírica ao investigar-se um fenômeno atual dentro de seu contexto de vida real, no qual as fronteiras entre o fenômeno e o contexto não são claramente definidas e na situação em que múltiplas fontes de evidência são usadas (YIN, 2001).

Como instrumento de coleta de dados foram realizadas observações sistemáticas no sistema de gestão de estoque utilizado pela empresa bem como no estoque físico da empresa, além da análise dos dados e informações pelo sistema de informação VMI.

As informações e dados foram analisados pautando-se numa planilha eletrônica, não sendo necessária a utilização de técnicas sofisticadas de análise inferencial de dados. Os dados coletados subsidiaram a elaboração dos tópicos subseqüentes.

3.1 Problema de Pesquisa

Procura-se responder ao seguinte problema de pesquisa: a implantação de um sistema de gestão de estoques VMI (Vendor Managed Inventory) nos concessionários das indústrias de máquinas agrícolas da empresa estudada pode trazer vantagem competitiva sustentável?

3.2 Perguntas de Pesquisa

Visando buscar respostas às perguntas de pesquisa formuladas no presente trabalho, o estudo é orientado a responder aos seguintes questionamentos:

- O quão mais eficiente a gestão de estoques ficará com a utilização do VMI, ou seja, redução dos estoques, redução de peças faltantes no estoque, qualidade do estoque e satisfação do cliente baseado no nível de disponibilidade de peças?

- Qual o percentual de aumento das vendas considerando-se a implantação do VMI?

- Qual o giro do estoque da empresa e dos Concessionários em estudo após a

- implantação do VMI?

- As tomadas de decisões serão mais ágeis após a implantação do VMI? Qual a relação vendedor e concessionário no que diz respeito a estratégia de vendas no momento da implementação do VMI?

4 Análise E Discussão Dos Resultados

Nesta seção, busca-se apresentar de forma sumarizada os resultados empíricos desta pesquisa, sendo subdividida da seguinte forma: a subseção 4.1 traz a caracterização do setor agrícola e da empresa estudada e a subseção 4.2 refere-se à avaliação do sistema de gestão de estoques da concessionária Alfa.

4.1 Caracterização do Setor Agrícola e da Empresa Estudada

O setor agrícola possui grande importância no Brasil. Dentro deste setor encontra-se o setor de máquinas agrícolas automotrizes como uma área de grandes oportunidades. A indústria de autopeças encontra-se em pleno desenvolvimento, com parte de suas vendas destinadas às montadoras, para exportação, para o mercado de reposição e o restante intra-setorial.

A frota de máquinas agrícolas no País vem crescendo, conforme Anfavea (2013) o volume de venda de máquinas agrícolas automotrizes no ano de 2007 foi de 38.337 unidades, já no ano de 2012 o volume de vendas de máquinas agrícolas automotrizes foi de 70.139 unidades, ou seja, um aumento na venda anual de 82,9%. Para acompanhar este crescimento, as montadoras mantêm um número significativo de concessionárias para a venda de máquinas no varejo, bem como assistência técnica a esta frota circulante o que demandará naturalmente peças de reposição.

Um aspecto muito interessante das concessionárias é o percentual de participação nos resultados a partir das vendas de peças de reposição; cada vez mais este segmento vem gerando resultados positivos. Naturalmente, as concessionárias agora visualizam o negócio de peças de reposição não apenas um complemento da venda da máquina, mas sim um negócio altamente lucrativo e com grandes oportunidades de desenvolvimento.

O segmento de peças de reposição, por outro lado, exige cada vez mais qualidade dos serviços e disponibilidade de peças no mercado. Decorrente da complexidade do negócio, onde o número de componentes (SKU's – Stock Keeping Units) é cada vez maior, adicionando a isso a desqualificação dos gestores de estoques das concessionárias, é natural prever que as vendas tendam a ser mais baixas, que o risco quanto à disponibilidade de peças no mercado fique mais alto, uma vez que o giro de estoque tende a diminuir, levando fatalmente a um aumento do estoque obsoleto.

Considerando-se que os Sistemas de Informação ajudam na solução de muitos problemas empresariais é primordial o uso da Tecnologia da Informação como ferramenta de apoio ao negócio, ou seja, no desenvolvimento e melhoria dos sistemas de informação.

Assim, o presente estudo consiste em identificar, caracterizar e avaliar se a implantação do VMI (Vendor Managed Inventory ou Estoque Gerenciado pelo Fornecedor) para o segmento de peças de reposição de máquinas agrícolas na empresa Beta pode trazer vantagem competitiva sustentável, considerando nesta análise o concessionário Alfa da Bahia, com representatividade de 20% do faturamento da empresa Beta no negócio de peças de reposição.

4.2 Avaliação do Sistema de Gestão de Estoque da Concessionária Alfa

É importante ressaltar que este estudo de caso baseou-se em 150 itens de um total de 6.107 itens do concessionário Alfa. Estes 150 itens selecionados representam 84% da movimentação física das vendas no ano 1 e 76% da movimentação física das vendas no ano 2.

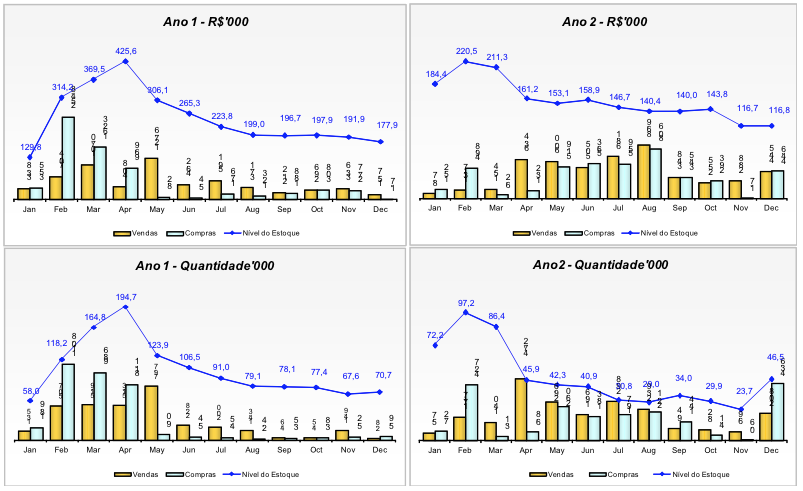

Financeiramente estes 150 itens representam 36% para o ano 1 e 27% para o ano 2. Para demonstrar a situação do inventário da concessionária Alfa, são apresentados na Figura 1 a movimentação física e financeira para os anos 1 e 2.

Figura 1 - Movimentação Física e Financeira para os Anos 1 e 2

Fonte: Os autores

Apenas como informação adicional é importante entender que as vendas representam as saídas de materiais, ou seja, as vendas para os clientes finais; as compras representam as entradas de materiais, ou seja, as compras provenientes da montadora Beta; por fim, o nível de estoque, como o próprio nome diz, avalia o nível de estoque perante as compras e vendas, bem como a variabilidade do inventário.

Outro aspecto importante a ser mencionado é que nem o concessionário Alfa nem a montadora Beta não controlam seus estoques por meio de uma política de estoques, conseqüentemente, o inventário é restabelecido a partir de planilhas eletrônicas e sentimentos dos planejadores.

Na análise da movimentação do inventário é possível encontrar vários pontos interessantes que com a implantação do VMI pode ser sanada. Os principais problemas encontrados são:

- Dos 150 itens, 45 itens não havia estoque para venda;

- Analisando item a item foram encontrados 58 itens com um giro de estoque alto (acima de 4 meses), 47 itens com um giro de estoque adequado (de 1 a 4 meses) e 45 itens com giro negativo;

- A qualidade do inventário é considerada péssima, levando-se em conta, por exemplo, o ano 2 onde estes 150 itens que representam 76% da movimentação física do faturamento e apenas 27% financeiramente. Assim, 5.957 itens, os quais praticamente não existem demanda, correspondem a 73% do inventário financeiro.

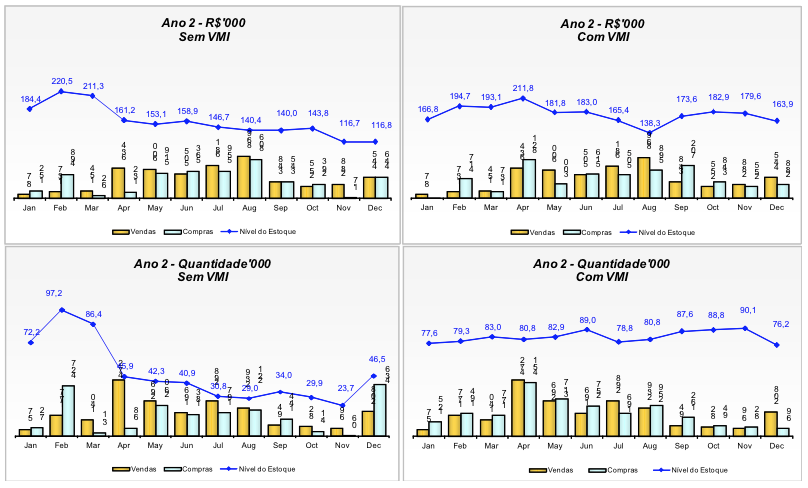

Com base nas informações anteriores, simulou-se a implantação do VMI no ano 2 considerando a política de estoque: Estoque de segurança igual a 4 meses;

No mês de Janeiro, por exemplo, para adequar os estoques ao nível da política estabelecida, ocorreram devoluções e compras devido ao estoque excedente e faltante. Devido ao aumento das vendas nos meses de Abril, Maio, Junho, Julho e Agosto, respectivamente, o algoritmo considerado para prover o nível de compras a ser efetuado, considera também um aumento de 40%, 20%, 15%, 15% e 10%, conseqüentemente. Esses percentuais são baseados nos meses onde o histórico de vendas sofre um aumento considerável. Este aumento é conseqüência das culturas de algodão e soja.

É importante salientar que o plantio ocorre em Novembro e Dezembro e que a colheita de algodão ocorre de Abril a Setembro (este é o motivo de ser utilizado no algoritmo um índice de aumento em termos % para a demanda a ser gerada). O índice é maior em Abril (40%) devido ao impacto da colheita da soja, que também ocorre entre Março e Abril. Assim, esses índices são utilizados no algoritmo para elevar o nível de demanda em cima de um histórico.

Ao levar em conta todas as premissas descritas anteriormente para o gerenciamento do inventário da concessionária Alfa para o ano 2, a Figura 2 mostra o efeito da movimentação física e financeira sem o sistema VMI e com o sistema VMI.

Figura 2 - Efeito da Movimentação Física e Financeira Sem o Sistema VMI e Com o Sistema VMI

Fonte: Os autores

Percebe-se que após a implantação do sistema de gerenciamento de estoques VMI é possível responder às perguntas de pesquisas elaboradas:

a) Em quão mais eficiente a gestão de estoques ficará com a utilização do sistema VMI, ou seja, redução dos estoques, redução de peças faltantes no estoque, qualidade do estoque e satisfação do cliente baseado no nível de disponibilidade de peças?

Resposta 1: Referente à eficiência na gestão do estoque, o estudo de caso não aponta uma redução de inventário, mas um aumento de 40%, em função, principalmente, de encontrar 45 itens com demanda negativa. Para a reposição foi necessário adequar o inventário conforme a política mínima de estoque (4 meses);

Resposta 2: Após o gerenciamento do inventário por meio do algoritmo que o sistema VMI considera, o número de peças faltante no estoque se reduz a zero;

Resposta 3: A qualidade do estoque melhora devido a ausência da variabilidade mês a mês, ou seja, o estoque fica com um giro muito próximo dos 4 meses tal como fora estabelecido na política;

Resposta 4: Conforme discutido com a gerência de venda da empresa Beta e da concessionária Alfa, ficou evidente que a satisfação do cliente final é mais elevada. Pôde-se quantificar esta melhora em 30%, ou seja, a empresa não deixa de vender 45 itens decorrentes da falta de estoque, no momento que o cliente final procurar a peça em questão;

b) Qual o percentual de aumento das vendas considerando-se a implantação do VMI?

Resposta: Considerando-se a implantação do VMI o aumento das vendas foi de 11%. Esse percentual é encontrado ao levar em conta os 150 itens analisados em que o faturamento sem a utilização do sistema VMI é de R$ 439.208,00 e com a utilização do VMI é de R$ 486.387,00.

c) Qual é o giro do estoque da empresa Beta e da Concessionária em estudo após a implementação do VMI?

Resposta: O giro médio do estoque no ano 2 foi de 4,3 meses, ou seja, um estoque de segurança para 4,3 meses;

d) As tomadas de decisões serão mais ágeis após a implantação do VMI?

Resposta: O tempo de resposta é on line, ou seja, dispensa o tempo que analistas perderiam preparando as informações em planilha eletrônica, ganhando tempo na análise dos itens e principalmente focando nos itens que têm oportunidades de ganho, a partir de promoções e outros eventos;

e) Qual é a relação vendedor e concessionário no que diz respeito a estratégia de vendas no momento da implementação do VMI?

Resposta: Ficou claro que será um relacionamento de parceria, ou seja, a montadora ganha, o concessionário ganha e o cliente final também ganha, pois o cliente final chegando no concessionário sempre terá disponível o que procura. Conseqüentemente, tem-se o cliente satisfeito, a concessionária e a montadora faturando.

Pode-se considerar, portanto, que o sistema VMI traz vantagens competitivas à empresa estudada, na medida em que o maior controle do estoque, com a diminuição e eliminação de produtos com pouco ou nenhum giro, bem como a rapidez na disposição das informações sobre as condições do estoque, pode facilitar nas tomadas de decisão da empresa e agilizar os processos ao longo da cadeia.

5 Considerações Finais

O alinhamento estratégico deve ocorrer e projetar uma estratégia integrada com o objetivo comum de maximizar o lucro da cadeia de suprimento. Cada área funcional projeta sua própria estratégia independente, para otimizar seu desempenho. Todas as áreas funcionais em todos os estágios da cadeia de suprimento projetam a estratégia em conjunto.

Assim o presente trabalho teve como objetivo avaliar se a implantação do sistema de gestão de estoques VMI (Vendor Managed Inventory) nos concessionários das indústrias de máquinas agrícolas da empresa estudada poderia trazer vantagem competitiva para a mesma.

Para tanto, em cima do levantamento da atual situação, realizou-se uma análise crítica nos processos de gestão de estoque observados, levando em consideração os atores envolvidos e as relações entre eles. Foram analisados criticamente os dados e informações referentes à implantação do sistema de gestão de estoques VMI, e os resultados auferidos mostraram que a política de estoques estabelecida de 4 meses foi cumprida, facilitando o giro dos estoques, aumentando a confiabilidade de entrega aos clientes, bem como identificando materiais sem movimentação, respondendo, assim, a todas as perguntas de pesquisa mencionadas no trabalho.

Considerando os resultados positivos gerados no estudo de caso com o concessionário Alfa (aumento de vendas, melhoria no relacionamento com os clientes, adequação dos estoques e reposições mais eficientes), sugere-se a implementação do sistema VMI em outros concessionários da empresa Beta, a fim de se conseguir melhores resultados ao longo da cadeia.

Algumas das ações propostas demandam certo tempo de implantação e maturação, pois são de ordem estrutural, no entanto se ocorrer a implantação das ações propostas há grande probabilidade da empresa acelerar seu desenvolvimento e crescer, lucrando cada vez mais.

Referências

ANFAVEA Anuário da indústria automobilística brasileira. Disponível em: <http://www.anfavea.com.br/anuario.html>, Acesso em: 2013.

CORRÊA, H. L.; GIANESI, I. G. N. e CAON. M. Planejamento, programação e controle da produção: MRPII/ERP: conceitos, uso e implantação. 4 ed. São Paulo: Atlas, 2001.

CORRÊA, H. L. Administração da produção e operações: manufatura e serviços. São Paulo: Atlas, 2004a.

BALLOU, Ronald H. Logística Empresarial: transportes, administração de materiais e distribuição física. São Paulo: Atlas, 1993.

BOWERSOX, Donald J.; CLOSS, David J. Logística empresarial: o processo de integração da cadeia de suprimento. São Paulo: Atlas, 2001, 594p.

ECR BRASIL. Reposição Contínua de Mercadorias. São Paulo: Associação ECR Brasil, 1998.

JUNG, Carlos Fernando. Metodologia Para Pesquisa & Desenvolvimento. Aplicada a Novas Tecnologias, Produtos e Processos. Rio de Janeiro: Axcel Books do Brasil, 2004.

KOCHE, José Carlos. Fundamentos de metodologia científica: teoria da ciência e iniciação à pesquisa. 20 ed. Atual; Petrópolis, RJ: Vozes, 2002.

KREVER, M.; WUNDERINK, S.; DEKKER, R.; SCHORR, B. Inventory control based on advanced probability theory, an application. European Journal of Operational Research, 2003, pp. 01-17.

LENARD, J. D.; ROY, B. Multi-item inventory control: A multicriteria view. European Journal of operational Research 87, 1995, PP. 685-692.

MACHLINE, Claude. Compras, Estoques e Inflação. Revista de Administração de Empresas. Fundação Getúlio Vargas – FGV, Rio de Janeiro, 21 (2): 7-15, abr/jun, 1981.

MARTINS, Petrônio Garcia; ALT, Paulo Renato Campos. Administração de materiais e recursos patrimoniais. São Paulo: Saraiva, 2006.

REGO, J. R.; LUPPE, M. R.J.; BIAZZI, L.; GONÇALVES, M. A. Coordenação na gestão da cadeia de suprimentos automotiva: Estudo do caso de VMI em peças de reposição da Scania. XXIX EnANPAD – Encontro da Associação Nacional de Pós-Graduação em Administração, 2005.

SÁ MOTTA, I. A Prática do Lote Econômico. Revista de Administração de Empresas. Fundação Getúlio Vargas/17, 1981.

TUBINO, D. Manual de Planejamento e Controle de Produção. 2ª Ed. São Paulo: Atlas, 2000.

VIANA, João José. Administração de Materiais: Um Enfoque Prático. São Paulo: Atlas. 2002.

URQUIZA, M.J. VMI na Cadeia de Suprimentos de Materiais de Construção Brasileira. 2003.133 f. Dissertação (Mestrado em Administração). EAESP/FGV, São Paulo.

YIN, R. K. Estudo de caso: planejamento e métodos. 2 ed., Porto Alegre: Bookman, 2001.1.Universidade Federal de Goiás – UFG – Brasil. adrigarippe@gmail.com

2. Pontifícia Universidade Católica do Paraná – PUC-PR – Brasil. elldeelenilton@yahoo.com.br

3. Universidade de Santa Cruz do Sul – UNISC – Brasil. elisangelajohann@ibest.com.br

4. Universidade do Contestado. damianomiotti@yahoo.com.br

5. Pontifícia Universidade Católica do Paraná – PUC-PR – Brasil. Luiz.duclos@gmail.com