Espacios. Vol. 36 (Nº 15) Año 2015. Pág. 18

Implantação da metodologia 5S em uma planta produtiva de uma indústria química: importância e dificuldades

Implementation of 5S methodology in a production plant of a chemical industry: importance and difficulties

Caio César Pereira BARBOSA 1; Eduardo FERRO dos Santos 2

Recibido: 23/04/15 • Aprobado: 21/05/2015

Contenido

RESUMO: Na prática da melhoria contínua, encontra-se um programa focado na ideia de Qualidade Total, o 5S. É uma poderosa ferramenta para se conseguir melhorias na qualidade e na produtividade, que é aplicável a diversas empresas e organizações, podendo trazer benefícios não apenas para estas, como também para seus funcionários. Este trabalho consistiu em apoiar, analisar e acompanhar a implementação da metodologia 5S em uma planta produtiva de uma indústria química, no intuito de obter melhorias nas condições de trabalho e na criação de um ambiente mais disciplinado e com maior consciência sobre qualidade, contribuindo, dessa forma, para o aumento da produtividade e da organização da planta. Sua implantação efetiva ocorreu a partir da aplicação e do desenvolvimento dos 5 sensos que compõem o programa. O ambiente de trabalho manteve-se indubitavelmente mais organizado, o tempo de procura por ferramentas, documentos e objetos gerais diminuiu, mostrando uma melhora na organização e na qualidade do ambiente de trabalho. No quesito de produtividade, observou um maior fluxo na produção com menores atrasos de entrega aos clientes. Sendo assim, o programa 5S contribuiu concretamente para a melhoria da qualidade na empresa, considerando que também aumentou a consciência dos colaboradores sobre a forma correta de utilização e organização do ambiente físico de trabalho. |

ABSTRACT: In the practice of continuous improvement, is a program focused on the idea Quality Overall, the 5S. It is a powerful tool to achieve improvements in quality and productivity, which is applicable to various companies and organizations, can bring benefits not only for these, but also to its employees. This work was to support, analyze and monitor the implementation of 5S methodology in a production plant of a chemical industry in order to achieve improvements in working conditions and create a more disciplined environment and greater awareness of quality, contributing in this way to increase productivity and organization of the plant. Their effective implementation occurred from the application and development of the 5 senses that make up the program. The working environment remained undoubtedly more organized, the search time for tools, documents and general objects decreased, showing an improvement in the organization and quality of the work environment. On the issue of productivity, observed a large flow of products with shorter delivery delays to customers. Thus, the 5S program contributed positively to the improvement of quality in the company, considering that also increased the awareness of employees about the correct way to use and organization of the physical work environment. |

1. Introdução

A busca pela qualidade e aumento da produtividade, com o objetivo de manter o mercado existente e conseguir novos mercados, vem demonstrando um crescimento devido ao nítido aumento da concorrência existente em todos os ramos de atividades, em meio a um cenário atual de mercado extremamente competitivo. Procura-se, portanto, estar o mais próximo possível da excelência, o que faz com que as empresas analisem as melhores maneiras de agregar valor aos seus produtos e serviços e que também criem uma maior preocupação com a saúde e segurança de seus colaboradores, principalmente se tratando de indústrias químicas e da complexidade e periculosidade de seus processos produtivos.

Neste novo cenário, novas ferramentas administrativas e gerenciais começam a ser utilizadas nas empresas, dentre as quais a metodologia 5S se destaca, por se tratar de uma ferramenta relativamente básica e que deve preceder qualquer iniciativa de melhoria em uma empresa. Ela tem a capacidade de promover positivas mudanças de comportamento pessoal e de equipe e criar um maior senso de disciplina organizacional em um ambiente de trabalho, e demonstra que a empresa se preocupa com seus colaboradores e com seu espaço físico.

A metodologia utilizada neste trabalho é conhecida como Pesquisa-Ação. Como já é inferido pelo próprio nome, a pesquisa-ação busca unir a pesquisa à prática ou ação, ou seja, desenvolver a compreensão e o conhecimento, ambos como parte da prática (SANTOS, 2010). É um termo utilizado para qualquer processo que siga um ciclo em que a prática se aprimora pela oscilação sistemática entre a ação no campo da prática e a investigação a respeito dela. Planeja, implementa, descreve e avalia uma mudança para que sua prática possa ser melhorada, aprendendo mais no decorrer do processo, considerando tanto a prática como a própria investigação (TRIPP, 2005).

O objetivo geral deste trabalho é o de demonstrar as diretrizes para implantação da ferramenta 5S, bem como analisar a sua aplicação em uma fábrica de produtos químicos. Além do objetivo geral proposto, este trabalho tem como objetivos específicos o de aprofundar discussões sobre o tema com o intuito de possibilitar uma alavancagem de resultados, de analisar efeitos em uma linha produtiva, como redução de tempo e custos de produção e de apresentar modificações e melhorias ocorridas na planta produtiva de uma indústria química.

2. O 5S

O 5S foi criado no Japão, país que depois da segunda guerra mundial se viu completamente desestruturado e com alto nível de desorganização em suas unidades industriais. Surgiu, portanto, a necessidade da colaboração de todos para que o país pudesse se reestruturar, melhorar sua produção e tornar-se competitivo com o mercado mundial (MATOS, G., 2012).

Também conhecido como programa cinco sensos, ele é considerado o primeiro passo para a implantação de programas de qualidade (CAMPOS, 1992). A nomenclatura 5S refere-se aos cinco sensos que a metodologia aborda, que é baseada nas iniciais de cada um dos sensos escritos em japonês. De acordo com Ishikawa (1986), as palavras são SEIRE (Senso de Utilização), SEITON (Senso de Ordenação), SEISO (Senso de Limpeza), SEIKETSU (Senso de Padronização) e SHITSUKE (disciplina) (ISHIKAWA, 1986).

Segundo Silva (2005), a metodologia 5S tem como objetivo principal eliminar e combater perdas e desperdícios nas empresas e indústrias, e melhorar a qualidade do ambiente de trabalho, aumentando sua produtividade no geral. Para isso, vê-se necessário educar a população e todos os envolvidos diretamente com o método, no intuito de aprimorar e conseguir manter o sistema de qualidade na produção.

O programa, uma vez implantado e mantido de forma adequada, auxiliará na reorganização da empresa ou instituição, facilitando a identificação de materiais, o descarte de itens que forem obsoletos e também a melhoria da qualidade do ambiente de trabalho para os membros da equipe.

Cada fase do programa é intimamente ligada à outra, sendo considerada também um pré-requisito para a consolidação efetiva da fase seguinte. Uma vez iniciado o processo, torna-se mais fácil de dar continuidade à implantação do método como um todo. Consequentemente, haverá a consolidação do sistema da qualidade e melhoria do desempenho geral do setor.

Os 5 Sensos

- Seire: Senso de Utilização, define-se por saber utilizar e separar sem desperdiçar. Aplica-se separando e identificando tudo o que é necessário e desnecessário no local de trabalho (seja na área produtiva ou administrativa), dando um destino adequado para as coisas que não possuem utilidade e separando os itens que são úteis em ordem de importância e frequência de uso. Desta forma, consegue-se melhorar a organização do local com o ganho de novos espaços e diminuir a perda de tempo e desperdício de recursos (GRANDA et. al., 2006).

- Seiton: A palavra Seiton vem da união de dois caracteres, "Sei", com o significado de organizar e "tom", que transmite a ideia de imediatamente ou de repente. O Senso de Ordenação deve ser interpretado como organizar para que o acesso a informações e/ou objetos possam ser realizados de forma rápida e fácil (COSTA, 2008). Ter Senso de Ordenação é saber definir locais apropriados e critérios para estocar, guardar ou dispor materiais, equipamentos, ferramentas, utensílios, documentos, informações e dados, de modo a facilitar o seu uso, manuseio, localização e guarda após o uso (LAPA, R., 1998). O Senso é definido facilmente por duas frases populares bastante conhecidas: "manter cada coisa no seu devido lugar" ou "um lugar para cada coisa e cada coisa em seu lugar" (SILVA, 2005).

- Seiso: Senso da Limpeza, significa, no seu sentido literal, retirar as sujeiras utilizando vassouras. Consiste, portanto, na eliminação da sujeira ou de objetos estranhos, através da identificação de sua origem, resultando na manutenção de um ambiente limpo (GAVIOLI, G. et al., 2009). "O importante nesse conceito não é apenas o ato de limpar, e sim o ato de não sujar". (LAPA, R.,1998). Segundo Silva (1994), Cada pessoa deve limpar a sua própria área de trabalho e, sobretudo, ser conscientizada para as vantagens de não sujar.

- Seiketsu: Também conhecido como Senso de Asseio, Saúde, Higiene ou Padronização, "refere-se à preocupação com a própria saúde nos níveis físicos, mental e emocional" (SILVA, 1994). Para Lapa (1998), ter senso de asseio, significa ter condições físicas favoráveis à saúde física e mental, é garantir um ambiente de qualidade no local de trabalho, e para isso é preciso zelar pela higiene pessoal e cuidar para que as informações e comunicados sejam de fácil compreensão.

- Shitsuke: O quinto S, Senso de Autodisciplina, finaliza o ciclo dos 5S. Este senso está vinculado à manutenção do programa, onde é necessário desenvolver o senso de autodisciplina das pessoas para que se consiga manter os níveis de organização e qualidade pessoal e ambiental, redução de desperdícios e de acidentes e melhoria do clima do ambiente organizacional (CORREIA et. al., 2010). É o compromisso com a qualidade assumido por todos sobre manter os prazos, normas e acordos que foram estabelecidos nas fases anteriores, para poder aperfeiçoar e promover continuidade do programa, com foco na obtenção da qualidade total e melhoria contínua (GRANDA et. al, 2006).

3. A aplicação do método

A planta química produtiva em estudo é parte de uma indústria química. Trata-se de uma planta multipropósito e que pertence ao grupo de produtos químicos de performance. Sua produção atende ao departamento de couros, têxtil, papel, automotivos e petroquímicos, detergentes e formuladores, além de fabricar produtos intermediários para clientes internos. A fábrica conta com uma equipe formada por 40 funcionários efetivos agrupados em cinco grupos, um que trabalha em horário administrativo e quatro que seguem turnos de 12 horas cada, trabalhando três dias e descansando outros três. Cada turno operacional é composto por um supervisor de produção e operadores, estes divididos em operadores I, II e III, de acordo com a função que desempenha. A equipe administrativa é formada pelo gerente, a equipe de engenharia, a equipe de programação e planejamento de produção, a equipe de programação e controle de processo, estagiários e aprendizes.

Por se tratar de uma planta produtiva Multipropósito, atendendo a diferentes divisões de negócios da Companhia, caracteriza-se pela heterogeneidade de reações químicas e misturas simples. Tem em seu "mix" de produção cerca de 350 diferentes matérias-primas e mais de 70 produtos ativos. A unidade se divide em quatro diferentes "sistemas produtivos", com características especiais que os distinguem entre si, fazendo com que cada produto que requeira condições especiais de produção seja fabricado em um sistema produtivo que admita tais exigências. Entende-se por "sistema produtivo" desde um simples reator de mistura até um sistema de reatores em série, com todos os equipamentos periféricos que são indispensáveis à produção.

As principais operações envolvidas na planta são: aquecimento, dispersão, emulsão, moagem, choque térmico, destilação, resfriamento, condensação e secagem. As principais reações químicas conduzidas são: condensação, esterificação, saponificação, sulfonação, policondensação e acoplamento, dentre outras.

Analisando toda a planta, várias são as possibilidades de melhoria observadas com a implementação da metodologia 5S. A grande quantidade de matérias-primas que circulam pela produção, de produtos acabados armazenados na tancagem e em diferentes tipos de embalagem, a variedade de operações envolvidas e de sistemas produtivos faz com que a organização, o planejamento, a padronização e a limpeza geral sejam realmente tarefas difíceis e, por vezes, não realizadas, abrindo espaço para erros, insegurança e atrasos, complicando o cotidiano produtivo e podendo colocar em risco a saúde dos colaboradores.

As atividades para implantação da metodologia 5S na fábrica de produtos químicos em questão seguiram as seguintes etapas:

- Treinamento dos colaboradores: toda a equipe da fábrica foi devidamente treinada sobre os conceitos do programa e importância de sua implantação;

- Diálogos Diários de Segurança (DDS) sobre a importância da metodologia: nos diálogos diários de segurança, realizados por cada supervisor com o seu respectivo turno, foi relembrada e comentada a importância da ferramenta para a fábrica especificamente e da atitude de cada um para se atingir os objetivos propostos;

- Rondas na planta produtiva: as rondas, com a participação da gerência, grupo de engenheiros, equipe de segurança industrial, supervisor do turno e do(s) operador(es) especializado(s) no sistema em questão foram realizadas para verificação de todos os pontos possíveis da planta onde fosse possível ou existisse a necessidade de alguma melhoria;

- Análises pontuais de problemas / oportunidades: essas análises foram realizadas durante as rondas ou a qualquer momento do cotidiano produtivo, com a abertura para que qualquer colaborador pudesse apresentar um possível problema observado ou sugerir alguma melhoria;

- Reuniões para análise de melhorias: Reuniões realizadas pela equipe que participou das rondas para enumerar os pontos observados e analisar as possíveis ações de melhoria;

- Planejamento das ações: plano de ação, realizado durante as reuniões, em que se selecionou os responsáveis por cada atividade de melhoria proposta e uma data limite para que a mesma fosse concluída;

- Aplicação das modificações necessárias: cada responsável pelas ações de melhoria precisou realizar suas atividades dentro do prazo previamente estipulado;

- Criação de procedimentos internos: foram criados procedimentos para formalizar e padronizar as atividades do cotidiano necessárias para implantação e manutenção da metodologia;

- Criação de checklists para verificações: foram elaborados checklists para relembrar os pontos que precisavam ser frequentemente verificados e ajudar na manutenção da ferramenta.

Inicialmente, foram realizados treinamentos com todos os funcionários da planta sobre a metodologia 5S. Na medida em que os colaboradores concluíam o treinamento, os Supervisores de Produção começaram a abordar o tema em seus Diálogos Diários de Segurança (DDS), explicando sua importância para o cenário em que viviam na planta como um todo e as melhorias que poderíamos atingir com a implementação da metodologia, fazendo com que os operadores se sentissem mais propensos a participar ativamente do processo. Com todos os colaboradores treinados, iniciou-se a implantação do programa na fábrica. Os engenheiros e supervisores foram os responsáveis por essa implantação com o apoio do estagiário da unidade, o autor deste trabalho, na elaboração de checklists e documentos, acompanhamento e participação em todas as atividades durante o processo de implementação e análise dos resultados pontuais.

3.1. Senso de utilização (Seire)

Nesta primeira etapa da implementação do programa 5S, todos os funcionários da fábrica participaram de um treinamento sobre a metodologia com duração de 8 horas, ministrado pela equipe de excelência operacional do site. O treinamento como etapa inicial é utilizado pelas empresas com o intuito de ensinar e conscientizar sobre o programa, sua importância e seus benefícios.

O Treinamento se mostra necessário para garantir o entendimento dos colaboradores envolvidos na realização das atividades e, assim, para um bom desempenho do programa, uma vez que é durante a fase de treinamento que todos os seus aspectos são analisados e entre o grupo e os organizadores. O treinamento é um processo educacional de curto prazo que utiliza procedimento sistemático e organizado pelo qual o pessoal não gerencial aprende conhecimentos e habilidades técnicas para um propósito definido (CHIAVENATO, 2007).

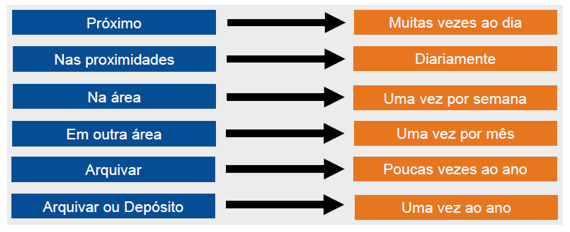

Uma vez treinados, os colaboradores participaram de Diálogos de Segurança com os Supervisores de Produção, alinhando as ideias da metodologia com os interesses da implantação do programa na planta. Feito isso, cada operador foi para seu local específico de trabalho na fábrica com a missão de analisar e identificar tudo o que não tivesse utilidade naquele local, como: objetos guardados que possuem baixa frequência de uso ou que nunca foram utilizados, materiais desnecessários, máquinas e ferramentas quebradas, tubulações em desuso, etc. Para definir o que era necessário ou não, usou-se como critério de seleção o nível de usabilidade, sendo considerado necessário o que era utilizado com a frequência de mais de uma vez por mês e, desnecessário, menos que uma vez por mês. As recomendações para a localização dos materiais estão descritas na Figura 1.

Figura 1 – Recomendações para localização dos materiais

Fonte: Procedimento interno da empresa.

No geral, a maioria das empresas estudadas que implantaram o método 5S, como a perdigão (GRANDA, et. al., 2006), a Converteam (PASQUALINI, 2008) e um setor de injeção termoplástica (CORREIA et. al., 2010), implantaram o senso da utilização a partir de uma equipe composta por 3 a 5 pessoas, com o objetivo de levantar todos os objetos e informações que existiam no setor e classificar estes objetos em necessários ou não necessários, além de identificar a sua frequência de uso.

Considerando a planta em estudo, nessa etapa de identificação e organização, a participação de todos os colaboradores, tanto administrativo como operacional, foi de grande importância para a conscientização da aplicação do método. Assim, cada funcionário aprendeu a separar o útil do inútil na prática nos locais em que atua normalmente e, sabendo a utilidade de cada item, eles passaram a identificá-los com etiquetas amarelas ou vermelhas. Nelas, deveria conter o nome do colaborador, o local e a atividade que deveria ser executada.

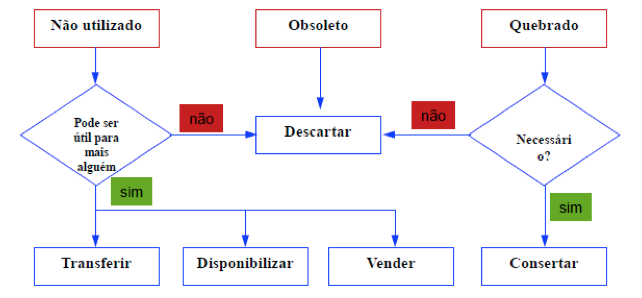

As etiquetas amarelas deveriam ser coladas nos materiais que ainda eram úteis, mas que precisavam de manutenção ou que havia a necessidade de mudança de local para melhorar o layout, de maneira a facilitar a passagem ou processo. As vermelhas, por sua vez, deveriam ser colocadas em itens que não são utilizados no local de trabalho para uma futura análise sobre o que fazer com tais materiais. Para isso, utilizou-se um fluxograma, como demonstrado na Figura 2, para decidir o destino dos mesmos.

Foram definidos responsáveis para fazer um controle de todas as etiquetas que foram coladas, os locais e a cor de cada uma. Uma vez que todas as identificações foram feitas e com o levantamento de todas as etiquetas que foram coladas pela planta, foram desenvolvidos planos de ação para os quatro turnos operacionais e para o administrativo. Nestes, foram definidas as atividades que deviam ser realizadas, seus prazos e os responsáveis pela execução. No caso, as atividades mais complexas, como manutenção de bombas e equipamentos e retirada de tubulações, ficaram sob a responsabilidade da equipe de manutenção que atende a planta, e as atividades cuja execução fosse cabível aos operadores foram repassadas a eles.

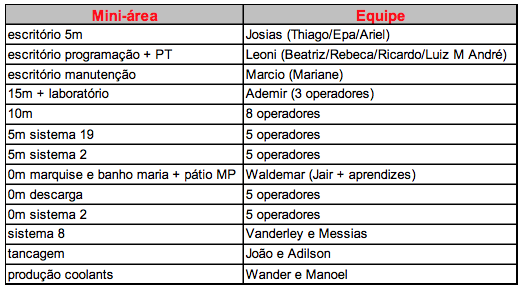

O Quadro 1 mostra a relação de colaboradores e as mini-áreas as quais eles ficaram sob a responsabilidade de analisar e identificar seus itens.

Figura 2 – Fluxograma de Destino

Fonte: Procedimento interno da empresa

Na atividade realizada com todos os colaboradores, conseguiu-se identificar na planta vários itens desnecessários, como por exemplo: tubulações em desuso por anos que apenas ocupavam espaço e se deterioraram com o tempo, ferramentas quebradas ou também em desuso, equipamentos que podiam ser descartados ou que necessitavam de manutenção e vários objetos que deveriam mudar de local para facilitar as operações em que eles eram utilizados.

Quadro 1 – Áreas e responsáveis pela análise e identificação de seus itens

Fonte: o próprio autor

Do plano de ação preparado para essa etapa, algumas atividades não foram realizadas dentro do prazo determinado previamente. Porém, em uma análise por atividade, percebeu-se que todas as que estavam sob a responsabilidade dos operadores foram concluídas dentro do tempo estipulado, e as que não foram atendidas eram parte das responsabilidades da equipe de manutenção.

Pôde-se perceber que houve, assim, forte empenho e dedicação dos funcionários da fábrica com a implantação do primeiro S, uma vez que eles cumpriram o que lhes foi passado e atenderam aos prazos determinados. Para o sucesso do programa é necessário o comprometimento de todas as escalas de hierarquia. A implantação de um programa 5S requer o comprometimento da alta direção e depende da participação de todos os funcionários (GAVIOLI, G. et al., 2009).

3.2. Senso de ordenação (Seiton)

Para esta segunda etapa, foi realizada uma organização nos setores produtivo e administrativo. Nesses locais, de início, foi feito uma limpeza e retirado tudo o que não era útil, e todos os materiais úteis foram separados e colocados em caixas de forma organizada.

Determinou-se, a partir disso, uma etiqueta padrão com o código e o nome de cada material, que foi colada em cada caixa. A princípio, decidiu-se colocar nas etiquetas os valores de quantidade máxima e mínima que deveriam ser mantidos para cada material, de modo que assim não faltaria e nem haveria excesso, que além de ocupar espaço no local pode ainda acabar estragando com o tempo. No entanto, o que se percebeu foi se perdia muito tempo contando os materiais para aplicar esse método, indo contra o programa que tem o intuito de gastar menos tempo com as atividades. Decidiu-se então que a quantidade a ser mantida seria definida visualmente e apenas identificou-se o local com etiquetas contendo nome e código.

Portanto, para aplicação deste segundo senso, foi realizada uma análise a partir do entendimento da necessidade dos itens, e assim decidiu-se pela ideal localização de cada um e seu posicionamento, que foram realizados através de rotulações, avisos e etiquetas, e definiu-se a quantidade de estoque, de ferramentas e dos outros materiais para cada local.

A empresa valoriza a gestão visual e de pessoas, e possui como premissa o empenho do funcionário ao enxergar cada coisa em seu apropriado lugar. Basicamente, o segundo S consiste no empenho em organizar o local de trabalho utilizando a dinâmica em oferecer e manter apenas o que realmente é necessário. Segundo Monteiro (2010), antes de iniciar o 5S, deve-se registrar o ambiente de trabalho através de imagens, vídeos e documentos utilizados no controle das atividades diárias, para realizar comparações de antes e após a implantação da ferramenta. Em uma das etapas de aplicação do método, a organização costuma fazer registros através de fotografias e comparar a permanência do estado.

Essa prática de registrar em fotos todas as etapas de implantação do programa foi adotada para realização de futuras comparações e análises. Nas Figuras 3, 4 e 5 podem-se observar algumas das mudanças ocorridas a partir da implantação do senso de organização, assim como na Figura 6, que demonstra a melhoria realizada no layout do escritório de Engenharia, com aquisição de novas e diferentes mesas e um novo arranjo dos móveis.

Os escritórios, gavetas e armários da planta foram organizados seguindo um mesmo padrão. Foram colocadas etiquetas de identificação com o seguinte padrão de cores: etiqueta verde para identificar gavetas ou armários pessoais, azul indicando documentos e branca para outros, como mostra a Figura 7. Essas etiquetas de identificação facilitaram na localização de documentos, objetos pessoais, artigos de escritório, etc.

Figura 3 – Organização do almoxarifado, antes (A) e depois (B)

Fonte: o próprio autor

----

Figura 4 – Organização do escritório da Manutenção, antes (A) e depois (B)

Fonte: o próprio autor

----

Figura 5 – Organização de materiais na produção (Piso 5m) – antes (A) e depois (B)

Fonte: o próprio autor

----

Figura 6 – Melhoria no layout do escritório de Engenharia, antes (A) e depois (B)

Fonte: o próprio autor

Os resultados obtidos com a implantação do segundo senso foram bastante satisfatórios. O almoxarifado foi organizado pelos operadores e mantido assim por eles, a disposição dos materiais foi sempre mantida numa quantidade ideal, não ocorrendo problema com falta ou com excesso, que se tratava de uma situação que ocorria com frequência anteriormente, e houve também ganho de tempo advindo da facilidade de se encontrar os materiais corretos quando necessário.

A ordenação e definição de uma localização ideal para as caixas de ferramentas na planta foi algo que facilitou muito para os operadores conseguirem realizar suas tarefas, constatando uma maior rapidez e facilidade em localizá-las, além de tornar o local melhor de se trabalhar devido à sua organização. Com o uso de etiquetas de identificação, a procura por documentos e por outros materiais se tornou muito mais fácil, não havendo mais a necessidade de abrir todas as gavetas e armários para conseguir encontrar o que se procurava.

Figura 7 – Etiquetas padronizadas do 5S

Fonte: o próprio autor

O ambiente também ficou mais limpo e agradável visualmente, pois antes da prática do 5S era comum entre os operadores colarem etiquetas feitas a mão em vários lugares, o que poluía o local.

Pôde-se verificar que, assim como uma experiência ocorrida em uma empresa especializada em fabricação de motores elétricos, logo no início da aplicação dos 3 primeiros sensos ocorreu uma grande mudança visual da fábrica em relação à limpeza e, principalmente, em relação à organização dos espaços.

Na área destinada à estocagem de materiais essa mudança foi ainda mais significativa e visivelmente perceptível, pois os itens estocados ficaram mais organizados e identificados, os corredores livres e com "cada coisa no seu lugar", com a utilização da sinalização por nomes (GAVIOLI, G. et al., 2009).

3.3. Senso de limpeza (Seisou)

Para conseguir implantar o senso de limpeza na planta, a mesma foi dividida em mini-áreas e escolheu-se um colaborador cujo trabalho fosse naquele local específico para ser o responsável pela verificação da limpeza e da organização e pelos cuidados dos equipamentos e máquinas, mantendo-os nas melhores condições de uso possível e no local que fora previamente determinado durante a etapa do senso de organização.

Sempre que ocorria a troca de turno, o colaborador que saía tinha que deixar sua área organizada e limpa, e o turno seguinte preenchia o formulário de verificação. Desta forma, a limpeza ficou de total responsabilidade dos operadores que trabalhavam no local, o que fazia com que eles tomassem mais cuidado com a limpeza e prestassem mais atenção nas causas das sujeiras.

Uma fabricante de latas de alumínio no Rio de Janeiro foi outra empresa que também adotou procedimentos de checklist para a implantação do senso de limpeza. No entanto, ela o fez de modo diferente, em que cada funcionário ficou responsável por uma área geralmente diferente da área em que trabalha, e a cada 2 meses ocorria um revezamento com o preenchimento do checklist, identificando oportunidades e montagem de um plano de ação (MONTEIRO, A. S. et. al., 2011).

Para Costa (2008), o checklist – lista de verificação e definição de critérios de avaliação – é essencial para o diagnóstico da situação e para que sejam tomadas as devidas ações corretivas. Além disso, devem ser elaboradas novas medidas com a participação dos interessados, e os resultados das avaliações devem ser apresentados de forma simples e objetiva.

Com a implantação dessa terceira etapa, pôde-se perceber que todos os locais estavam consideravelmente mais limpos. Os colaboradores tiveram mais cuidado para não sujar e prestaram mais atenção na pratica de suas atividades.

Os checklists passaram a ser adequadamente preenchidos pelos responsáveis, e todos passaram a colaborar mais com a limpeza geral do ambiente. No verso de cada checklist existia um espaço para comentários, onde os colaboradores frequentemente colocavam sugestões, ações, e comentários sobre equipamentos encontrados em mal estado de uso ou quebrados, etc. Estes formulários eram analisados inicialmente pelos supervisores e, se possível, um plano de ação já era produzido, de modo a tentar resolver rapidamente as situações observadas. Consertos de equipamentos e de maquinas e outras ações necessárias eram adicionados aos planos de ações discutidos anteriormente e demandadas a um responsável pela execução com um prazo.

Diferente de uma empresa fabricante de embalagens alumínio (MONTEIRO, A. S. et. al., 2011) e outra fabricante de motores elétricos (GAVIOLI, G. et al., 2009), que decidiram por adotar dias específicos para realizar uma limpeza geral em suas fábricas, denominados dia D ou dia da limpeza, na planta produtiva a adoção de checklists com nomeação de responsáveis para realizá-los a cada troca de turno foi mais eficaz, uma vez que criou o hábito nos colaboradores de manter a área limpa e organizada todos os dias.

De acordo com Ribeiro (2006) em seu livro "A bíblia do 5S, da implantação a excelência", o senso prioriza a necessidade de manter da forma mais limpa possível a área de trabalho. Nas empresas japonesas, a limpeza é uma atividade diária. O foco deste procedimento é caracterizar a limpeza como parte do trabalho diário, e não apenas uma atividade ocasional ou pontual.

Segundo Godoy et al (1999), uma boa maneira de observar os resultados do programa é registrando o "antes e depois" da implantação, pois a atividade fica documentada e permite que as modificações sejam divulgadas, especialmente para os participantes do programa. Dessa forma, foram registradas imagens dos locais de trabalho antes e depois da aplicação do método, possibilitando uma melhor comparação dos resultados apresentados visualmente.

Nos primeiros registros, foram observados erros e problemas básicos, mostrados na Figura 8, como por exemplo sacarias mal empilhadas e jogadas pelo chão, embalagens de amostra vazias espalhadas pelo almoxarifado, materiais mantidos pela área, fora dos locais apropriados, caixas de embalagem vazias em local de estoque, e não nas caçambas e equipamentos de escritório fora do local de armazenagem.

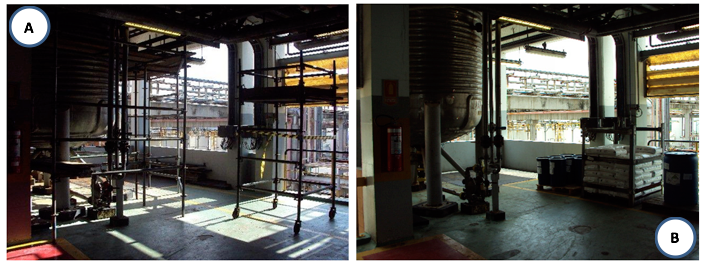

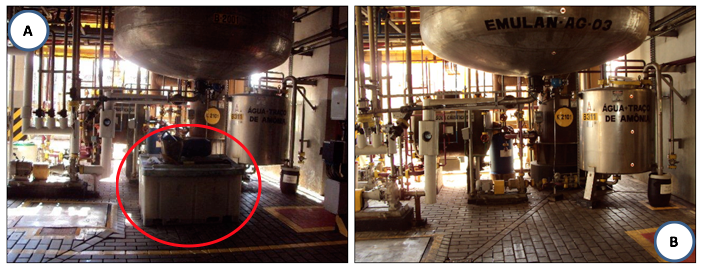

Com a implantação do programa, a utilização dos checklists e a verificação diária, foi possível verificar mudanças positivas de limpeza e de organização na planta, demonstradas pelas Figuras 9 e 10, corrigindo erros como: Excesso de andaimes na área produtiva ocupando espaços para estocagem de matérias-primas nas proximidades do reator em que serão usadas e materiais fora do local apropriado e ocupando espaço de IBC's em área de descarga de produto;

Na Figura 11, pode-se notar que a limpeza e a organização da área produtiva, com o tempo, visivelmente trouxeram bons resultados, como, por exemplo, matérias-primas estocadas corretamente e dentro do espaço delimitado para isso, pisos da área de produção livres de materiais sem uso e de matérias-primas fora do seu local indicado, equipamentos e devidamente sinalizados, tubulações corretamente pintadas com suas cores de identificação de produto e áreas bem demarcadas.

Figura 8 – Inadequações, antes da implantação dos sensos de limpeza e organização

Fonte: o próprio autor

----

Figura 9 – Piso 5m, espaço de produção do sistema 20 – antes (A) e depois (B)

Fonte: o próprio autor

----

Figura 10 – Piso da, área de envase de produtos – antes (A) e depois (B)

Fonte: o próprio autor

----

Figura 11 – Alguns resultados percebidos durante a implantação do programa

Fonte: o próprio autor

3.4. Senso de asseio (Seiketsu)

Nesta quarta etapa, o senso de asseio ou padronização se trata da conservação da limpeza e da organização, que foram resultados obtidos anteriormente através do estabelecimento de normas e rotinas. Para isto, a fábrica adotou o checklist 5S e planos de ação apresentados anteriormente, no intuito de manter a inspeção e o controle do programa.

A maior dificuldade na efetiva implantação de um programa de qualidade é a modificação da cultura das pessoas que fazem parte da instituição, em todos os níveis hierárquicos, uma vez que todos já possuem seus vícios de atitudes em suas rotinas. Esse obstáculo imposto é caracterizado como um paradigma a ser rompido com o tempo, com persistência e comprometimento.

A aplicação dessas normas e rotinas de inspeção impostas inicialmente facilita na formação de hábitos, todavia, para que os resultados sejam efetivos no decorrer do programa, é de extremamente importância essa modificação de cultura nos envolvidos, e um rompimento da resistência à mudança (CORREIA et. al., 2010).

É importante destacar que a metodologia 5S não assegura qualidade à organização. De fato, ela apenas auxilia na criação de certas condições fundamentais para a implantação de projetos com foco em melhoria contínua. Trata-se de um sistema que organiza, mobiliza e transforma pessoas e organizações (MONTEIRO, A. S. et. al., 2011).

Outro método adotado pela planta nessa fase de verificação foi a realização de uma inspeção diária em que, toda manhã, no início do expediente administrativo, o supervisor ou o estagiário fazia rondas em toda a planta, tirando fotos do que estava fora do lugar ou necessitava de uma atenção maior, atitudes inadequadas de colaboradores, uso inadequado de ferramentas, e da organização e limpeza da área. Após essas verificações, se necessário, as fotos eram enviadas para os supervisores dos turnos, que ficavam responsáveis em conversar com o seu turno e orientá-los no que fosse preciso para a adequação à proposta de organização da planta.

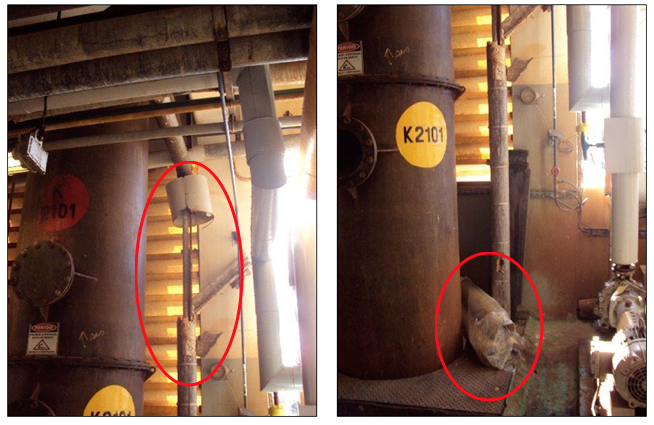

Durante essas rondas, algumas situações foram identificadas e fotografadas, como apresentado nas Figuras 12, 13 e 14, como por exemplo: tambores caídos e sacarias de matéria-prima abertas, excesso de materiais na área e de forma desorganizada, escada de acesso deixada na área produtiva após o uso, parte de proteção de tubulação solta e jogada no chão, equipamentos com identificação de difícil visualização, matérias-primas em paletes fora do espaço determinado para estocagem na produção, excesso de andaimes na área de produção, parte de tubulação com problema, necessitando de reparo.

Os resultados das rondas realizadas diariamente foram melhorando com o tempo. A princípio, sempre eram tiradas muitas fotos de atitudes inadequadas, sujeira e desorganização, e com o passar do tempo esse número foi diminuindo, até que em alguns dias não encontrado nada inadequado para ser registrado. Com isso, foi possível perceber um maior empenho dos colaboradores em manter a planta limpa e organizada, e que eles criaram o hábito de perceber uma atitude errada ou ver uma desorganização ou sujeira, e imediatamente consertar antes que isso fosse registrado.

Se não houver um real comprometimento dos colaboradores, assim como da alta direção da empresa, certamente o programa não funcionará, como foi constatado pela pesquisa Sebrae feita em 2000, a respeito da Gestão da Qualidade Total aplicada em empresas de serviços. Nela, foi verificado que, dos programas 5S implantados pelas empresas, 72% fracassaram em razão da falta de comprometimento (GAVIOLI, G. et al., 2009).

Figura 12 – Algumas inadequações verificadas nas inspeções diárias 5S

Fonte: o próprio autor

----

Figura 13 – Excesso de andaimes na área produtiva

Fonte: o próprio autor

----

Figura 14 – Protetor de tubulação necessitando de reparo

Fonte: o próprio autor

3.5. Senso de autodisciplina (Shitsuke)

Este último S é, sem dúvidas, o mais complexo de todos, uma vez que se trata de hábitos que devem ser incorporados com o tempo pelos funcionários. Tem importante papel, pois auxilia na continuidade das melhorias, evitando, assim, o retrocesso e a acomodação. Deste modo, essa etapa foi implantada pela conscientização da importância do 5S, a partir da análise dos resultados obtidos, sendo repassado para todos colaboradores da planta em forma de apresentações fixadas nos murais de gestão à vista, através dos Diálogos de Segurança realizados com o respectivo supervisor do turno, e também à melhoria percebida pelos próprios colaboradores em suas atividades diárias.

A implantação do 5S começou a menos um ano na planta, já foram implantados todos os 5 sensos, e o programa ainda continua em andamento mas, para a sua manutenção, continua-se realizando os planos de ação, adicionando tarefas e retirando as que já foram feitas, assim como os checklists de limpeza e as rondas de inspeção. O programa não tem um tempo definido de duração ou de término, o andamento e a manutenção são necessários para se conseguir obter a qualidade contínua no ambiente.

É importante destacar que implantar a metodologia 5S não se trata apenas de traduzir os termos e entender seus conceitos. Sua essência está em mudar atitudes, pensamentos e comportamentos de todo o pessoal. Assim, garante uma melhoria contínua dos colaboradores e do local de trabalho (MONTEIRO, A. S. et. al., 2011).

O programa 5S é, portanto, uma jornada sem fim. É uma ferramenta que busca melhorar as condições gerais de trabalho, através da autodisciplina, conseguindo como consequência a obtenção de bons resultados pela empresa. O hábito e o costume não devem ser vistos como uma ação conveniente e momentânea, mas algo que se planta através de investimento em educação e treinamento. A aplicação do 5S não consiste apenas em implementar um programa, mas sim em manter bons hábitos. (MONTEIRO, A. S. et. al., 2011).

Com as respostas observadas através das 4 etapas anteriores, pode-se dizer que o programa foi implantado de maneira adequada e com resultados bastante satisfatórios. Observou-se também bastante empenho e dedicação por parte dos funcionários para que o método 5S fosse implantado, e uma vez isso feito, continua sendo mantido até os dias atuais.

Os resultados obtidos até o momento foram apresentados para os funcionários através de uma apresentação de acompanhamento dos 5S colocados nos murais de gestão à vista e comunicados pelos supervisores nos Diálogos de Segurança. Espera-se que, com o tempo, todos os colaboradores criem hábitos de organização e limpeza para uma continua manutenção do programa 5S, e que assim ele continue contribuindo com a qualidade total na produção e em todo o ambiente de atividades.

Segundo Lee (2006) "apud" Ribeiro (2009), com a implantação do 5S, a redução de risco de se ocorrer um acidente em função da limpeza, organização e padronização é da ordem de 70%, a melhoria do layout interno se encontra entre 5 e 60%, o aumento da produtividade é de 15 a 50%, a melhoria é significante com relação ao envolvimento e comprometimento dos funcionários, a movimentação excessiva é eliminada e a disciplina se mostra como o ponto máximo para a busca de novas melhorias.

Embora não se tenha realizado nenhuma quantificação dos resultados da implantação do programa 5S na planta em estudo, observou-se visualmente uma melhoria significativa em todos esses pontos comentados e um retorno muito positivo por parte dos colaboradores.

4. Conclusões

Verificou-se, a partir de uma análise geral dos resultados obtidos, que o 5S é um programa bastante eficaz e traz resultados positivos para programas de qualidade, produtividade e melhoria contínua. Com a participação de todos os colaboradores da fábrica, a aplicação do método ocorreu de forma simples e fácil. No entanto, foi necessário empenho, dedicação e compromisso de todos os envolvidos para que se conseguisse atingir sucesso na implantação do método.

Em toda a fábrica, não apenas no setor produtivo como também nos escritórios e no laboratório, os resultados do programa foram bastante satisfatórios, principalmente se tratando da organização geral e da limpeza na planta, que foram os resultados mais nítidos da real eficácia apresentada pelo método.

Afirma-se, portanto, com o sucesso observado, que os objetivos deste trabalho foram alcançados, pois após a implantação do programa obteve-se um ambiente de mais qualidade, mais limpeza e organização, com o espaço físico mais livre para o operador realizar suas atividades, com materiais e documentos de fácil localização e uma redução considerável dos desperdícios.

Com relação à produtividade, notou-se facilmente um aumento qualitativo, uma vez que não houve nenhuma análise quantitativa para verificação do método. Foi observado um maior fluxo na produção, alguns sistemas passaram a operar suas partidas em um tempo menor, diminuíram-se os atrasos de entrega aos clientes e as necessidades de reprocesso.

Por fim, o programa 5S teve uma forte contribuição para a melhoria da qualidade geral e das questões de segurança na empresa, aumentando a consciência dos colaboradores sobre a maneira correta de utilização e organização do ambiente físico de trabalho e sobre a necessidade de se manter as melhores práticas em todas as suas atividades.

5. Referências bibliográficas

CASSEMIRO, F. R. K. 5S. Florianópolis: Universidade Federal de Santa Catarina, 2002. Disponível em: http://www.lgti.ufsc.br/O & m/aulas/Aula8/5s.htm.

CHIAVENATO, Idalberto. Treinamento e desenvolvimento de Recursos Humanos - como incrementar talentos na empresa. 6ª Ed. São Paulo: Atlas, 2007.

CORREIA, B. R. B. et. al. Implantação do programa 5S em um setor de injeção termoplástica sob aspectos da melhoria contínua. São Carlos: XXX Encontro nacional de engenharia de produção, 2010.

COSTA, G. V. As objeções na implantação do programa 5S. Trabalho de Conclusão de Curso de Graduação em Administração de Empresas. Bauru: Instituto de ensino superior de Bauru, 2008.

GAVIOLI, G. et al. Aplicação do programa 5S em um sistema de gestão de estoque de uma indústria de eletrodomésticos e seus impactos na racionalização de recursos. Anais: SIMPOI 2009 – Simpósio de Administração da Produção, Logística e Operações Internacionais. São Paulo: FGV-EAESP, 2009.

GODOY, L. P. et al. Gestão da qualidade total e as contribuições do programa 5S's. UFSM, 1999.

GRANDA, M. A. et. al. Programa 5S na fábrica: um programa para implantação do Sistema de Gestão Integrada, 2006. Monografia (Gestão e Tecnologia da Qualidade). Belo Horizonte: Fundação CEFET Minas, 2006.

KEMMIS, S.; MCTAGGART, R. The action research planner. 3rd. Ed. Victoria: Deakin University. 1988.

LAPA, R. Programa 5S. Rio de Janeiro. Qualitymark, 1998.

MATOS, Gislaine. Implantação do programa 5S no setor de envase de uma planta produtiva. Trabalho de Conclusão de Curso de Graduação em Engenharia Química. Lorena/SP: Escola de Engenharia de Lorena, USP, 2012.

MONTEIRO, A.; PACETTA, S. Avaliação de Metodologia de Implantação do Programa Lean Management em Indústria Farmacêutica Localizada no Rio de Janeiro. ENEGEP, 2010.

MONTEIRO, A. S. et. al. Contribuição da metodologia 5S em uma empresa fabricante de embalagens de alumínio. VII Congresso Nacional de Excelência em Gestão, 2011.

PASQUALINI, H. Proposta de implantação do programa 5S no setor de apoio administrativo da empresa Perdigão Agroindustrial S.A. de Itajaí-SC. 2008. 127 f. Trabalho de Conclusão de Curso (Graduação) - Curso de Administração. Itajaí/SC: Universidade do Vale do Itajaí, 2008.

RIBEIRO, H. A bíblia do 5S, da implantação a excelência. 2º. ed. Salvador: Casa da Qualidade, 2006.

RICHARDSON, R. J. Pesquisa social: métodos e técnicas. 3. ed. São Paulo: Atlas, 1999.

SANTOS, E.F. Proposta de uma Metodologia de Análise de Riscos Ergonômicos utilizando as práticas do Lean Six Sigma. Tese (Doutorado em Engenharia de Produção) – Universidade Metodista de Piracicaba, Santa Barbara do Oeste, Brasil, 2010.

SILVA, G. C. O Método 5S. Brasília: Reblas ANVISA, 2005.

SILVA, J. M. 5S: o ambiente da qualidade. 3 ed. Belo Horizonte: Líttera Maciel, 1994.

TRIPP, D. Pesquisa-ação: Uma introdução metodológica. Universidade de Murdoch, 2005. Educação e Pesquisa, São Paulo, v. 31, n. 3, p. 443-466, set./dez. 2005.1. Escola de Engenharia de Lorena – Universidade de São Paulo EEL/USP - Lorena / São Paulo / Brasil. Email: caio.barbosa.5@gmail.com

2. Escola de Engenharia de Lorena – Universidade de São Paulo EEL/USP - Lorena / São Paulo / Brasil. Email: eduardo.ferro@usp.br