Espacios. Vol. 36 (Nº 18) Año 2015. Pág. 14

Análise do uso da manutenção preventiva em ambientes educacionais: um estudo de caso

Analysis of the use of preventive maintenance in educational environments: a case of study

Maurício Álison STAHNKE 1; Fabiano de Lima NUNES 2; Carlos Frederico VIERO 3

Recibido: 02/06/15 • Aprobado: 12/08/2015

Contenido

RESUMO: Este artigo tem como tema o uso da Manutenção Preventiva em um ambiente escolar. O problema a ser investigado é referente aos benefícios do uso da manutenção preventiva nesta ambiente. Parte-se da hipótese de que com a adoção da Manutenção Preventiva, os laboratórios e oficinas estarão em perfeito estado de uso, atendendo de forma plena aos alunos e professores. A metodologia utilizada foi um estudo de caso e questionário aplicado a membros da comunidade escolar. Como resultado observa-se a importância do emprego da Manutenção Preventiva e os inúmeros aspectos positivos como redução das paradas de máquinas e criação de meios de prevenção de quebra de equipamentos. Este fato aumenta a disponibilidade dos equipamentos nas oficinas, o que contribui para um melhor aprendizado dos que os utilizam. |

ABSTRACT: This paper focus on the use of preventive maintenance a vocational school. The problem to be investigated is related to the benefits of the use of preventive maintenance in this environment. It starts with the hypothesis that with the adoption of preventive maintenance, laboratories and workshops will be in perfect condition to be used, taking full form students and teachers. The methodology used was a case study and questionnaire applied to members of the school community. As a result we observe the importance of the use of preventive maintenance and countless positive aspects as reducing machine downtimes and setting up means equipment breakdowns prevention. This fact increases the availability of equipment in the workshops, which contributes to better learning of those who use them. |

1. Introdução

No cenário mundial atual, a competitividade entre as organizações é cada vez mais acirrada e a disponibilidade total de equipamentos e máquinas deixou de ser uma escolha para se tornar um fator de sobrevivência. Para obter este quesito, faz-se necessária a correta manutenção dos equipamentos e máquinas utilizadas nos processos produtivos. A manutenção também está presente nas oficinas de escolas, em especial nas de aprendizagem profissional.

No contexto escolar, ações provenientes do gerenciamento da manutenção das instalações, máquinas e oficinas atuam diretamente na prevenção de desgaste, planejamento e conservação do ambiente. Além disso, auxiliar a engajar a comunidade escolar na detecção de problemas é na garantia de uma boa gestão dos recursos físicos, mão de obra e materiais disponíveis.

Este artigo visa expor como a manutenção acontece em um ambiente educacional e qual a percepção das pessoas que convivem neste ambiente. Ainda neste contexto, faz-se necessária a identificação de sua importância e possíveis benefícios do uso da manutenção preventiva em um ambiente de aprendizagem. Sendo assim, a questão de pesquisa relacionada é: "Quais os impactos do uso da manutenção preventiva nos equipamentos de um ambiente escolar?"

O objetivo geral desta pesquisa é analisar e identificar os impactos do uso da manutenção preventiva em uma escola técnica situada no Vale do Rio dos Sinos/RS. Os objetivos específicos deste artigo são: (a) apresentar o estado atual da manutenção no ambiente pesquisado e; (b) analisar os impactos do uso da Manutenção Preventiva (MP) na instituição de ensino.

Para que os objetivos sejam atingidos, este artigo está dividido em cinco etapas: Introdução, Fundamentação Teórica, abordando os conceitos de manutenção (JUNIOR 2008, NAKAJIMA, 1989) e os tipos de manutenção existentes (NAKAJIMA, 1989, RACHE 2004, MORAES 2010, WERKENA, 2011, KARDEC e NASCIF, 2013, CARPES JUNIOR, 2014). A seguir será apresentada a metodologia de pesquisa utilizada e o estudo de caso aplicado a esta pesquisa. Ao término, serão apresentadas as considerações finais e as sugestões de pesquisas futuras.

A seguir, serão abordados os conceitos que embasarão esta pesquisa, o conceito de manutenção e um breve histórico evolutivo da manutenção corretiva até a manutenção pró-ativa, e o tema de aprendizagem industrial.

-

2.1. Manutenção

Segundo Junior (2008, p. 131), a manutenção é o método que indica como as empresas trabalham, a fim de evitar paradas desnecessárias, muitas vezes não programadas (oriunda de falhas), a fim de preservar as instalações e conservá-las da melhor maneira. Nakajima (1989, p. 01) enfatiza que a manutenção é uma forma de revolução, pois homens e máquinas, em conjunto com a empresa, veem a manutenção como parte importante do processo produtivo, objetivando o engajamento de todos, em torno dela.

2.1.1 Histórico Evolutivo da Manutenção

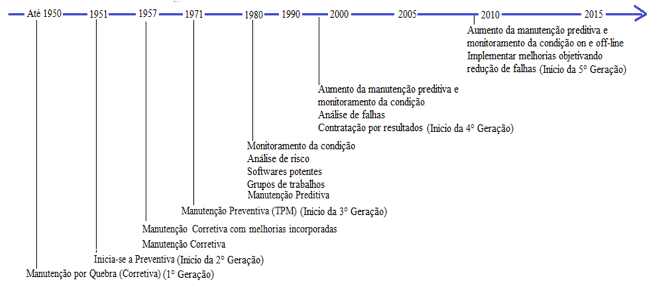

Com a implantação da cultura de manutenção no Brasil, no início dos anos 50, começa-se um processo evolutivo na manutenção, que segue até os dias atuais, passando por diversas fases, apresentadas por meio de uma timeline (Figura 01):

Figura 01 – Histórico Evolutivo da Manutenção.

Fonte: Adaptado de Palmeira; Tenório (2002, p.88),

Viana (2013, p.04), Kardec e Nascif (2013, p.06).

Viana (2013) destaca que de 1950 até 1962, as manutenções eram executadas com base em tempo de funcionamento. Isto segue até o ano de 1970, quando chegam ao Brasil, os conceitos de TPM e de Manutenção Preventiva, aplicados atualmente por muitas empresas.

-

2.2. Tipos/Estratégias De Manutenção

Os tipos de manutenção mais usados e conhecidos são a Manutenção Proativa, a Total Productive Maintenance (TPM), a Manutenção Preventiva, a Manutenção Corretiva, a Manutenção Corretiva Planejada, a Manutenção Corretiva Não Planejada, a Manutenção Detectiva e a Manutenção Autônoma, que serão descritos a seguir:

- Manutenção Corretiva: é um dos tipos de manutenção mais utilizados, sendo o processo de efetuar um reparo ocasionado pela quebra (falha) de algum equipamento (RACHE, 2004). Segundo Carpes Junior (2014), a manutenção corretiva é executada quando o equipamento apresenta falha, ou estado contestado de funcionamento. Este procedimento é capaz de fazer com que um equipamento danificado volte a operar. É executada sem planejamento. Se acontecer falha ou quebra de algum componente que a empresa não possui em estoque, a máquina pára e a produção ficam comprometidas em relação ao atendimento aos clientes. (CARPES JUNIOR, 2014).

- Manutenção Corretiva Planejada: é utilizada em algumas empresas a fim de que o equipamento continue operando até que ocorra a falha, sendo esta, já detectada anteriormente. Esta correção é planejada, previsível e de custo baixo, pois explora-se ao máximo a eficiência e utilização do maquinário. Permite a antecipação da informação das peças que serão substituídas e as intervenções a serem efetuadas. Reforçando isto, Moraes (2010) indica queé uma correção feita, baseada em um acompanhamento preditivo e/ou detectivo. Torna-se decisão de gestão manter a operação até ocorrer à falha. Para Imai (1997), o acompanhamento deste tipo de manutenção é realizado observando-se diversas características da máquina, como temperatura, consumo de energia, vibrações e ruídos, pois pequenas alterações no desempenho do equipamento, podem comprometer o funcionamento global da máquina.

- Manutenção Corretiva Não Planejada: é aquela onde as falhas ocorrem, e as equipes não possuem tempo hábil para um planejamento da manutenção. É considerado de risco, pois os danos do equipamento, quando quebram, podem ser graves. Otani e Machado (2008) dizem que a manutenção corretiva não planejada é aquela comandada pelos equipamentos, ou seja, é reativa. Este tipo de manutenção não tem como objetivo propor melhorias e nem inovar para a solução dos problemas.

- Manutenção Proativa: é o tipo de manutenção que visa a atuação antes da ocorrência ou falha. É aquela baseada na análise da origem dos problemas e em sua caracterização considera como sendo o seu escopo, a análise da causa real da falha, precisão no alinhamento e balanceamento, especificação de compras, dentre outros (KARDEC e NASCIF, 2013). Segundo Fitch (1992), a manutenção proativa é aquela realizada a fim de detectar e corrigir falhas oriundas da causa-raiz.

- TPM (Total Productive Maintenance):atualmente, diversas empresas seguem a filosofia de TPM integralmente ou alguns princípios desta filosofia. Foi implantada no Japão, na década de 70 (NAKAJIMA, 1989) e difundida mundialmente pelo STP (Sistema Toyota de Produção) (OHNO, 1982). É altamente aplicada a fim de reduzir as perdas no processo produtivo, oriundas de tempos de manutenção e outras existentes na má utilização dos equipamentos. Para Nakajima (1989), a TPM engloba as técnicas empregadas pela manutenção preditiva, que possibilitam um diagnóstico preliminar mais preciso dos problemas que estão ou podem estar acontecendo com as máquinas. Esta filosofia surgiu para garantir a disponibilidade total de equipamentos (ANDRADE et al.,2006). A filosofia TPM não está somente ligada à segurança, produção e funcionalidade das máquinas, mas também à redução de custos (HAYESet al., 2008).Este planejamento e a forma de emprega-lo estão apoiados nos 8 pilares da manutenção (Figura 02), que fazem parte de todo o programa de TPM.

- Manutenção Detectiva: o acompanhamento detectivo da manutenção é um acompanhamento sistêmico, que ocorre diariamente nos equipamentos e no ambiente fabril. É o tipo de manutenção realizada para verificar se o equipamento está funcionando corretamente. Kardec e Nassif (2013, p.65) relatam que a "manutenção detectiva é a atuação efetuada em sistemas de proteção, comando e controle, buscando detectar falhas ocultas ou não perceptíveis ao pessoal de operação e manutenção". Otani e Machado (2008) afirmam que é aquela realizada nos dispositivos de proteção das máquinas, visando descobrir falhas ocultas ou não percebidas pelo pessoal da manutenção.

- Manutenção Autônoma: Werkena (2011) afirma que o operador tem de fazer a manutenção básica de seu equipamento e, com isto, torna-se parte integrante da manutenção da empresa. Este operador executa ajustes simples, limpeza e inspeções, antes realizadas pelas equipes de manutenção. Deve existir um treinamento para que os operadores se sintam aptos para realizar estas tarefas. Assim, o pessoal da manutenção passa a dispor de mais tempo para a condução de atividades que necessitam de análises mais aprofundadas.

- Manutenção Preventiva (MP): devido à importância deste tema central deste artigo, este tipo de manutenção será abordado de forma mais ampla a seguir.

2.3 Manutenção Preventiva (MP)

Para KARDEC e NASCIF (2013, p.59), "Manutenção Preventiva é a manutenção efetuada em intervalos predeterminados, ou de acordo com critérios prescritos, destinada a reduzir a probabilidade de falha ou a degradação do funcionamento do item – NBR 5462".

Atualmente, a MP é utilizada em várias empresas do Brasil, dos mais diversos ramos de atuação. Defende o "Zero-Defeito" e "Zero-Quebra", o que significa que as máquinas tendem a trabalhar sem que ocorram falhas e quebras que atrasam a produção e diminuem o rendimento da máquina e produção. (FOGLIATO e RIBEIRO, 2011) . A MP deve ser liderada pela alta direção (NAKAJIMA, 1989), pois as modificações estruturais e comportamentais, não ocorrem automaticamente. Para Osada (2010), a MP é composta de atividades que exigem a participação de todos os funcionários da empresa, a fim de transformar uma fábrica, em um ambiente com gerenciamento voltado aos equipamentos.

Kardec e Nascif (2013) defendem que a MP deve garantir a disponibilidade dos equipamentos e instalações, para atender o processo produtivo com segurança, confiabilidade, preservando o meio-ambiente e com custo adequado. A manutenção preventiva é uma reformulação postural da empresa, com a participação de todos, a fim de transformar a fábrica, gerenciando equipamentos, garantindo a disponibilidade dos equipamentos, para atender a produção com segurança e qualidade, buscando custo baixo. Outro viés importante é que a MP busca a redução das probabilidades de falha, gerenciando o ambiente, voltada a disponibilidade dos equipamentos. (NAKAJIMA (1989); KARDEC e NASCIF ((2013); FOGLIATO e RIBEIRO (2011)).

2.3.1 Importância da Manutenção Preventiva (MP)

A abrangência da MP é por toda a organização, pode-se dizer que a MP por meio da busca do "zero defeito", não melhora e contribui somente com o setor de manutenção, mas auxilia também os setores de produção, de vendas, de PCP/Engenharia e o financeiro, principalmente no que tange ao planejamento para a manutenção. Incluem-se, neste quesito, o custo da produção e a questão da competitividade das empresas, através da melhora da disponibilidade das instalações. (NAKAJIMA, 1989).

Herrmann (2004) relata que a empresa que detém em seu parque fabril um programa de manutenção, estará à frente de suas concorrentes, com uma grande vantagem competitiva nas mãos. Complementando isto, Garcia e Nunes (2014) afirmam que a importância da MP é aumentar a disponibilidade dos equipamentos fabris, aliado ao ganho de produtividade.

2.3.2 Implantação da Manutenção Preventiva

O Programa de MP, para ser implementado, requer uma mudança de clima e ensinamentos dentro da empresa. (VIANA, 2013, p.73). Esta mudança requer que os operadores sejam treinados, inclusive nas trocas de ferramental, setup, limpezas, entre outros. (COSTA JUNIOR, 2008, p.126).

Para a realização rápida deste setup, todos os ferramentais e equipamentos utilizados devem estar em perfeita organização, facilitando o trabalho. Esta implantação é dividida em três níveis: manutenção diária (limpeza, reapertos, lubrificações), o segundo nível, realizada pela equipe de manutenção, que dependerá da utilização da máquina, e o terceiro nível, que é a manutenção realizada pelos fabricantes dos equipamentos. (FOGLIATO e RIBEIRO, 2011, p.240)

Para Wireman (2015), a MP é necessária para a prevenção do equipamento. Se o equipamento falhar durante o ciclo produtivo, ocorrerá uma perda grande de tempo para a entrega do pedido.

2.4. Impactos da implantação da manutenção preventiva

Segundo Malpaga (2009, p.7), implementar a manutenção significa uma mudança cultural para a maioria das empresas. As instituições que implantam a MP estão em busca de uma situação em específico: a redução de custos e quebras, ocasionados pela manutenção defeituosa ou pela falta de controle correto. As ações devem ser tomadas com antecedência, a fim de prevenir que a empresa tenha um custo alto, e muitas vezes não planejado com a manutenção de um determinado equipamento. Este monitoramento tem de ser realizado de forma sistêmica e organizada. A implantação da MP modifica o pensamento de toda a empresa. (MALPAGA, 2009); (NAKAJIMA, 1989).

Sperancetta (2005) defende que o impacto que a implantação da preventiva produz é o aumento da disponibilidade dos equipamentos, a redução do número de paradas de máquinas, o aumento do nível de qualidade, a eliminação de gargalos e o aumento do rendimento global do equipamento.

Segundo Reiset al. (2010), um dos maiores impactos da implementação da manutenção preventiva é a necessidade de um maior envolvimento dos colaboradores com o setor de manutenção e a implementação dos dados/indicadores de controle de manutenção, tornando a manutenção mais confiável e as paradas emergenciais mais raras.

2.4.1 Benefícios da Manutenção Preventiva

A MP permite que se mantenha um histórico atualizado dos equipamentos em operação no ambiente fabril. Conforme Chiavenato (2004), a MP deve ser programada, não prejudicando o funcionamento do setor de produção, tornando a produção uma linha contínua, garantida e realizando o seu melhor em relação a cada setor produtivo.

As principais vantagens da manutenção preventiva são:

- Redução das interrupções do fluxo no processo produtivo;

- Aumento da vida útil das máquinas e equipamentos;

- Redução dos custos operacionais;

- Possibilidade de programação para os momentos mais oportunos;

- Difusão de uma mentalidade preventiva entre as pessoas;

- Aumenta a produtividade por evitar os contratempos;

- Melhoria na qualidade dos produtos e serviços por garantir condições de operacionalidade das máquinas e equipamentos.

Para Chiavenato (2004), todas estas vantagens têm como objetivo elevar a qualidade dos serviços e produtos, a fim de garantir as condições básicas de operacionalidade das máquinas e equipamentos. Nakajima (1989, p.04) cita que a implantação da MP é um sinônimo de lucratividade, pois eleva a disponibilidade das máquinas, aumenta seu rendimento operacional, baixando custos de fabricação e reduzindo estoques.

2.4.2 Desvantagens da Manutenção Preventiva

A MP possui algumas desvantagens em relação a outros tipos de manutenção. As perdas que ocorrem diariamente na manutenção, são naquelas máquinas que não trabalham em sua total capacidade, com isto, baixando seu rendimento global. Para Silva et al.(2013), a desvantagem da MP, frente as outras, é que requer um quadro (programa) bem montado; uma equipe de manutenção eficaz e treinada e um plano de manutenção. Já Maia (2006) diz que a manutenção preventiva, apresenta desvantagens quando:

- Realizam-se atividades desnecessárias, quando o programador da manutenção quer evitar quebras repentinas (paradas de urgência), realizando a manutenção enquanto as máquinas ainda estão em condições de funcionamento.

- Os defeitos ainda acontecem, uma vez que o programa de manutenção leva em consideração apenas as condições médias dos equipamentos da planta, baseado em históricos e/ou recomendações dos fabricantes (MAIA, 2006, p.6).

Os conceitos apresentados até aqui estão sendo aplicados, em sua maioria, em um ambiente de aprendizagem industrial, em uma Escola do Vale dos Sinos/RS. A Aprendizagem industrial, voltada a manutenção, também é um ponto importante neste artigo.

3. Metodologia

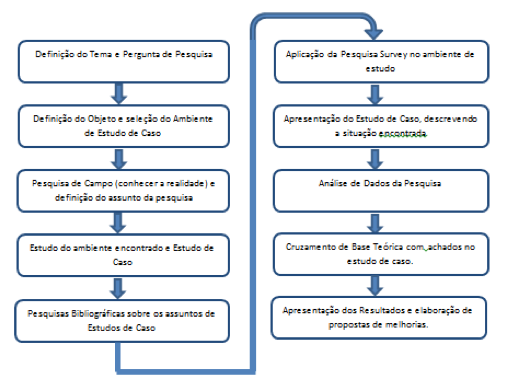

Este artigo apresenta um estudo de caso, baseado em pesquisa científica aplicada, já que objetiva gerar conhecimentos para a aplicação prática e a resolução de problemas específicos de interesses locais, com o uso de método de levantamento de dados (Survey) e revisão bibliográfica. Prodanov e Freitas (2013) destacam que a pesquisa científica não é apenas uma descrição de fatos, mas o desenvolvimento destes dados em caráter interpretativo. Lakatos e Marconi (2007) relatam que a pesquisa científica é um procedimento sistemático e de reflexão, crítico e controlado, permitindo descobrir novos dados e fatos. Neste caminho, desenvolve-se uma pesquisa descritiva e exploratória, de modo conclusivo, com o objetivo de descrever algo (MALHOTRA, 2010).

Com base em Prodanov e Freitas (2013) este artigo está classificado como uma pesquisa bibliográfica, por ser elaborado a partir de material já publicado com o objetivo de ambientar o pesquisador com todo material já escrito sobre o assunto da pesquisa. Trata-se também de um estudo de caso com o auxílio da aplicação de um Levantamento (survey) através de um questionário, conforme apresentado no Apêndice 1. Este tipo de levantamento permitiu identificar aspectos importantes da manutenção preventiva em oficinas de ambientes de ensino. Para Prodanov e Freitas (2013), esse tipo de pesquisa ocorre quando envolve a interrogação direta das pessoas cujo comportamento se deseja conhecer através de algum tipo de questionário. (YIN, 2010). Para realizar esta pesquisa foi criado e seguido um método de trabalho, baseando-se em Eisenhardt (1989), conforme exposto na Figura 02.

Figura 02 – Metodologia de Trabalho.

Fonte: Elaborado pelo Autor. Baseado em Eisenhardt (1989).

Cabe ressaltar que GIL (2010) salienta que em um estudo não é pesquisada toda a população existente. Para o estudo, é selecionada uma parcela desta população, sendo esta referência para um universo todo. Logo, contextualizando a teoria com a prática, foi confeccionado um questionário online a ser respondido pelo público alvo deste estudo, composto por membros da comunidade educacional de uma escola técnica. Após a seleção do público, o link do questionário foi enviado por meio eletrônico (e-mail) para 10 entrevistados com o intuito de gerar um pré-teste para a análise da confiabilidade do questionário, através do coeficiente (alfa) de Cronbach. Ao retorno destes entrevistados, calculou-se a confiabilidade, que teve seu valor em 0,8151, que de acordo com Malhotra (2010) é considerado um valor aceitável de confiança.

Após este processo, enviou-se o questionário à 53 pessoas (possíveis respondentes). A amostra foi por conveniência, sendo que deste total, foram retornados 33 questionários respondidos, caracterizando uma taxa de retorno de 62,2%. Este valor de retorno, está acima da taxa média encontrada na literatura, que oscila de 31 a 46%, de acordo com Sheehan (2001). O questionário foi confeccionado em uma ferramenta online e o acesso disponibilizado via meio eletrônico (e-mail) para uma amostra selecionada por conveniência nas instituições abordadas. A amostra desta survey é não probabilística (não casual), ou seja, a escolha dos elementos da amostra não é aleatória. Foi utilizada uma amostra intencional, escolhida deliberadamente pelo pesquisador, pois visa contribuir no entendimento do estudo de caso. (CARNEVALLI; CAUCHICK MIGUEL; SALERNO,2013).

4. Estudo de Caso

O estudo de caso foi realizado em uma Escola de Educação Profissional localizada na cidade de São Leopoldo, RS. Esta escola, possui mais de 65 anos de existência, contando com aproximadamente 10.000 alunos, em cursos regulares e não regulares ao longo do ano letivo, ofertando cursos técnicos industriais, tais como: NR 10 - Segurança em Instalações e Serviços em Eletricidade (Presencial); Básico para Mecânica Industrial; Técnicas de Usinagem para Ferramentaria; Programação e Operação em Centro de Usinagem CNC, assim, possuindo em sua estrutura oficinas nas áreas de metal-mecânica, eletricidade, eletrônica e automação industrial.

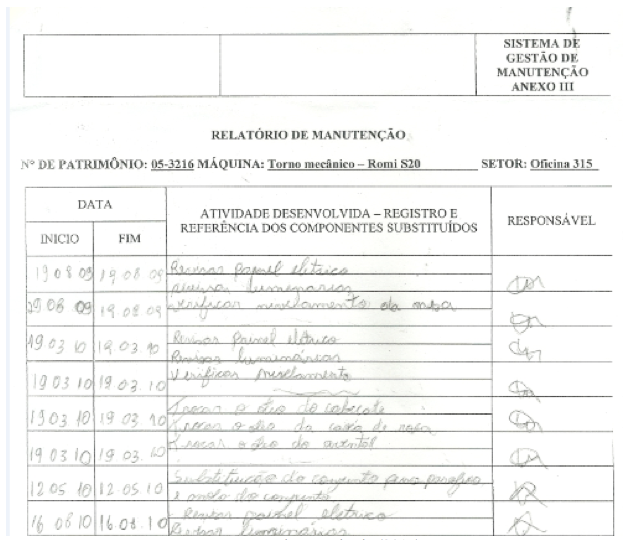

O primeiro aspecto analisado é a forma de registro e armazenamento de informações das manutenções realizadas nos equipamentos. Até o fim de 2013, as manutenções eram realizadas de forma aleatória, algumas seguindo o cronograma de manutenção descrito pelos fabricantes das máquinas, outras, realizadas de forma corretiva, ou seja, possuía uma frequência irregular de ocorrência (Figura 04).

Além disso, conforme ilustrado na Figura 03, os registros de manutenção dos equipamentos da escola eram feitos de forma manual, pelo docente e/ou operador de cada equipamento, sendo desta forma, passíveis de erros de preenchimento, duplicidade de informações e da perda de informações.

Figura 03 – Histórico de Controle de Manutenção Manual.

Fonte: Escola Pesquisada (2015).

Todas as manutenções ocorridas em qualquer equipamento, sendo elas preventivas ou corretivas, deveriam ser registradas, para um melhor acompanhamento de todos, no setor da manutenção. Muitas destas manutenções eram realizadas pela própria equipe da escola, internamente, outras realizadas externamente, entretanto, conforme relato dos instrutores e operadores das máquinas, muitas vezes, não se tinha o controle dos serviços realizados ou quanto foi gasto, etc.

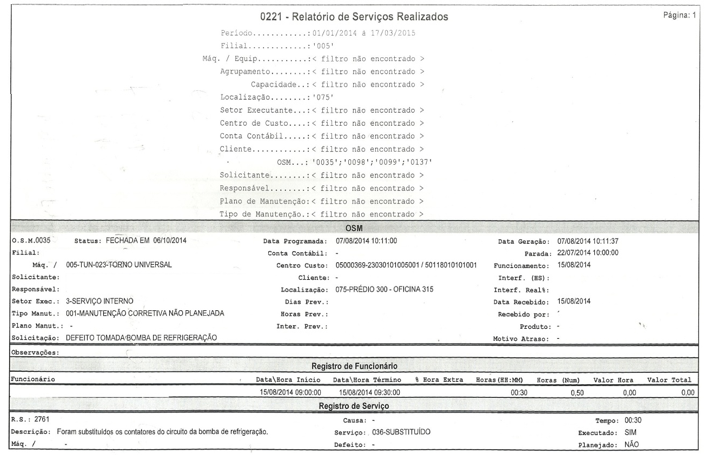

Ocorreu a alteração da direção da escola e com isto uma visão mais direcionada à área de manutenção, pois a percepção dos gestores é que a disponibilidade dos equipamentos é um diferencial competitivo da escola no mercado em que está inserida. Isto gerou uma evolução na gestão da manutenção e na nova metodologia da manutenção preventiva. Esta alteração teve início com a aquisição, instalação e uso de um software de gerenciamento de manutenção, chamado ENGEMAN® (ENGEMAN, 2015). Este software foi escolhido baseado na observação de uso e discussão com profissionais em outras unidades do grupo em questão. Têm como benefícios diversas vantagens como a flexibilidade, fácil integração com diversos sistemas, operação. Possui interface amigável, ferramentas de importação e exportação de relatórios, divisão dos equipamentos em diversos componentes e relatórios gerenciais. Além disso, os equipamentos foram tagueados (receberam um número de identificação) e cadastrados no software recentemente adquirido.

Com máquinas e equipamentos identificados, foram criados os pontos críticos de manutenção. Estes pontos são aqueles que causam a parada da máquina, prejudicando os alunos no desenvolvimento das suas tarefas, criados em consenso pelos colaboradores ligados à gestão da manutenção da escola com base nas documentações técnicas de cada máquina e equipamento.

A implementação da manutenção preventiva na escola, com o auxílio do software, demonstra que a escola em questão está buscando uma melhor forma de gerenciar o seu processo de manutenção. Obtém, com isso, controle de históricos, descrição dos serviços realizados, informação sobre localização de maquinário, programação de atuação, gerenciamento de material e indicadores de desempenho, atuando de forma preventiva na ocorrência de falhas e paradas desnecessárias.

Como resultado desta mudança, obtiveram-se vários benefícios, como um controle efetivo e atual da manutenção dos equipamentos dos laboratórios da escola, diversos tipos de relatórios, descrições de gastos, detalhamentos de serviços e materiais, histórico de atuações e outros. A seguir a Figura 04 exemplifica a tela de consulta do software ENGEMAN®.

Figura 04 – Dados e históricos da manutenção após implementação do software.

Fonte: Escola Pesquisada (2015).

Sob o aspecto pedagógico, o software é utilizado no ensino da manutenção preventiva aos alunos, pois a implementação da manutenção preventiva neste ambiente, contribui para o aprendizado técnico, porque eles vivenciam na prática, como funciona a manutenção preventiva em uma escola/empresa, e podem levar este conhecimento à diante. Foram criados grupos de manutenções autônomos, onde cada turma participa de forma ativa do processo de manutenção dos equipamentos, sendo acompanhada por um gestor da escola e é responsável pela manutenção de um equipamento, incluindo limpezas, lubrificações, manutenção mecânica, elétrica, etc. O projeto está em constante melhoria, reforçando a cultura de manutenção tanto por parte dos docentes, quanto dos discentes da escola. O sistema de manutenção passa por auditorias regulares por um profissional relocado na instituição especificamente para este projeto.

Para avaliar os impactos da implantação da manutenção preventiva neste ambiente, foi elaborado um questionário com base na pesquisa bibliográfica realizada sobre manutenção e o ambiente abordado. Com esta ferramenta, busca-se identificar o perfil dos usuários das oficinas, a influência destes ambientes no ensino e no dia-a-dia escolar para os usuários e também o grau de importância caso ocorra a quebra de algum equipamento para o andamento dos cursos ministrados.

4.1 Análises dos Dados do Levantamento

Os dados recebidos dos respondentes foram tabulados e são apresentados na sequência. A primeira parte do questionário visa identificar o perfil dos participantes.

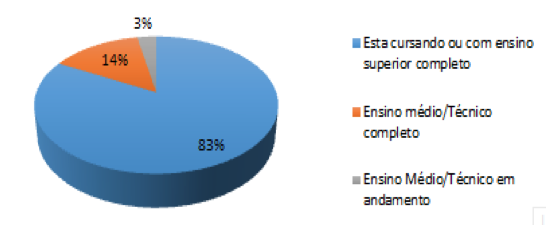

Figura 05 – Perfil Escolar dos entrevistados.

Fonte: Do autor.

Além dos dados de escolaridade (Figura 05), outros dados permitem inferir que a maioria dos respondentes são professores ou funcionários da escola pesquisada. Este fato foi comprovado quando questionado qual a função exercida na escola, pois foi observado um predomínio do corpo docente (78,78%) e em cargos gerenciais outros 18,19% (Figura 06).

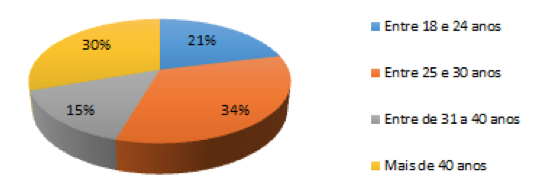

Figura 06 - Faixa Etária dos respondentes.

Fonte: Do autor.

Com este perfil traçado, a segunda parte do questionário busca identificar a percepção dos participantes sobre a manutenção preventiva e a importância desta tarefa no ambiente e principalmente no dia a dia dos colaboradores da escola.

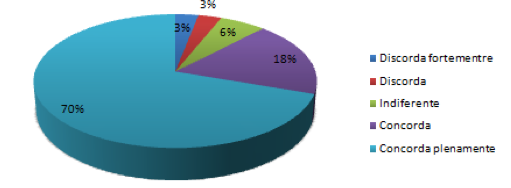

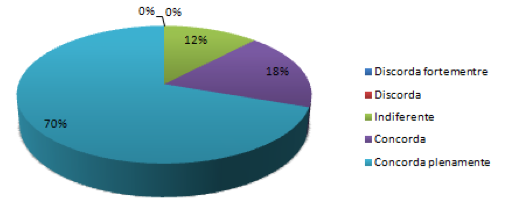

A primeira questão foi: "Em minha escola, quando ocorrem as quebras de equipamentos das oficinas, prejudicam minhas atividades de aprendizado" (VIANA, 2013). 69,69% concordaram completamente com a afirmação e 18,18% concordaram com a afirmação (Figura 07). Com estes dados é possível inferir que 87,87% das pessoas entendem que o fato de equipamentos estarem estragados pode prejudicar seu aprendizado. Um controle periódico dos equipamentos, com verificações antes das aulas, poderia resolver pequenos problemas, potencializando o uso de equipamentos e laboratórios.

Figura 07 – Dados referentes a quebras prejudicando o ensino.

Fonte: Do autor.

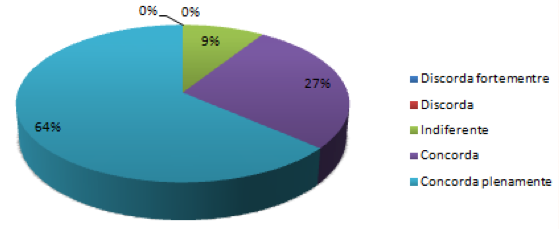

Este dado é reforçado pelo segundo questionamento que verifica se na escola existe a manutenção preventiva nos equipamentos e a aplicação desta reduz interrupções ocasionadas por estas quebras de máquinas e/ou equipamentos dos laboratórios.

Os 78,78% dos respondentes concordaram com a afirmação. Este dado permite a inferência de que existe a manutenção preventiva nos equipamentos e a aplicação desta reduz interrupções ocasionadas por estas quebras de máquinas e/ou equipamentos dos laboratórios. Outros 18,18% dos respondentes se declararam indiferentes com relação a este tema. Estes dados permitem refletir sobre o impacto da manutenção preventiva nas oficinas e ambientes escolares e que esta é importante para manter a qualidade do ensino profissionalizante (Figura 08).

Figura 08 – Dados referentes a existência de MP na escola.

Fonte: do autor.

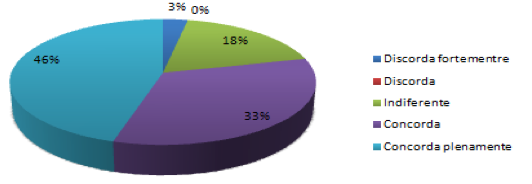

Paralelamente, a percepção das pessoas sobre a manutenção preventiva é abordado pelo questionamento seguinte: "Em minha escola a manutenção aplicada aos equipamentos das oficinas e/ou laboratórios é uma parte importante no meu processo de aprendizagem" (NEPOMUCENO, 2013). Do total de respondentes, 69,69% concordam plenamente com esta afirmação e outros 18,18% concordam com esta afirmação. Isto vêm de encontro a afirmação de Schreiber (2013) quando enfatiza o ensino da escola pesquisada de maneira que permita ao aluno o contato com a vivência do dia a dia de trabalho em uma indústria (Figura 09).

Figura 09 – Dados referentes a importância da MP no aprendizado.

Fonte: do autor.

A próxima questão abordou o tema confiabilidade da produção. A afirmação apresentada aos respondentes foi: "Em minha escola/Instituição de Ensino a manutenção preventiva nos equipamentos e máquinas garante a confiabilidade do que produzo em meu processo de aprendizado. " (JACOBS; CHASE, 2008)

Do total, 90% deles concordam com a afirmação (Figura 10). Na indústria, a quebra de máquinas traz como resultados a produção de peças defeituosas, paradas de linhas de produção e risco para as pessoas que manuseiam estes equipamentos. Nos ambientes educacionais, a quebra de máquinas traz interrupção nas aulas, e da mesma forma, produção de peças defeituosas e risco às pessoas que manuseiam os equipamentos.

Figura 10 – Dados referentes a confiabilidade no aprendizado.

Fonte: do autor.

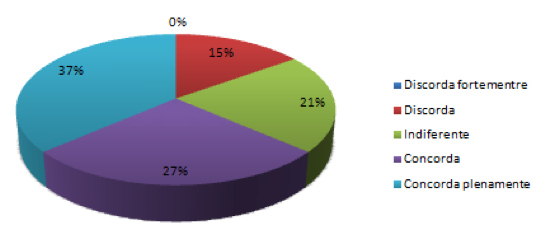

Como uma escola profissionalizante, o ensino da manutenção faz parte do currículo. A vivência mínima em processos de manutenção é necessária aos profissionais da indústria (SENAI, 2015). Neste sentido, o questionamento "Em minha escola/Instituição de Ensino ao longo de meu curso recebo ensinamentos e conhecimentos sobre as técnicas de manutenção e estes me capacitam para exercer esta atividade" (FOGLIATO; RIBEIRO, 2011) obteve 63,63% concordando com esta afirmação. 21,21% indicaram ser indiferentes a este quesito, enquanto 15,16% discordam do fato de que estes ensinamentos são transmitidos (Figura 11).

Figura 11 – Dados referentes ao Ensino sobre manutenção.

Fonte: do autor.

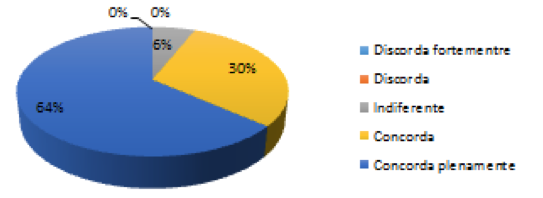

O questionamento "Em minha escola/Instituição de Ensino existem planos de manutenção para os equipamentos utilizados em meu aprendizado" (VIANA, 2013), obteve 94% dos respondentes concordando com esta afirmação. Logo, estes dados permitem inferir que os planos de manutenção preventiva são utilizados no ensino de manutenção. Outros 6,0% se mostram indiferentes a esta questão. A última afirmação retoma a questão de registro manual (Figura 12).

Figura 12 – Dados referentes a existência de Planos de Manutenção.

Fonte: do autor.

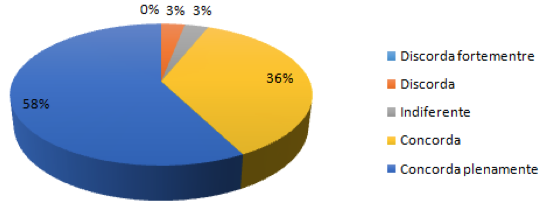

A afirmação "Em minha escola/instituição de Ensino os registros de manutenção são realizados nas folhas de manutenção e estes são importantes para o processo de manutenção" (WERKEMA, 2014), indica este uso e 94% dos respondentes concordam que os registros de manutenção são realizados e que eles são peças importantes para o processo da manutenção. Outros 3,03% se dizem indiferentes e 3,03% não concordam com o fato de que os registros de manutenção são importantes para o processo da manutenção. Com estes dados é possível inferir que os registros da manutenção têm uma contribuição significativa para a manutenção preventiva e é consenso entre os docentes da escola (Figura 13).

Figura 13 – Dados referentes a registros de manutenção.

Fonte: do autor.

Como resultado do estudo de caso e da análise das respostas dos questionários, a próxima seção apresenta uma proposta de implementação de plano de manutenção para a escola estudada.

4.2 Discussões Dos Dados

A literatura aborda de forma ampla a importância da Manutenção Preventiva nos ambientes industriais. Autores como Herman, já em 2004, evidenciavam as vantagens competitivas de um programa de Manutenção Preventiva instalado. Para Malpaga (2009) implantar a MP significa uma mudança cultural em toda a organização. Speranceta (2005) destaca como vantagem da MP o aumento da qualidade e disponibilidade dos equipamentos no parque fabril.

Devido ao baixo índice de registros encontrados na bibliografia, que abordavam o uso de Manutenção Preventiva específico em ambientes escolares, suas vantagens, forma de implantação, dentre outros, este trabalho contribui buscando trazer a realidade da indústria também para as instituições de ensino.

Observações realizadas no ambiente escolar do estudo de caso permitiram perceber a falta de um Plano de Manutenção Preventiva, incluindo desde aspectos simples, como a organização das ferramentas, controle de retiradas e entregas, fato comum nas indústrias. Apesar de possuir um sistema informatizado de controle de manutenção, com tagueamento das máquinas, ainda é necessário um controle de registros de componentes críticos dos equipamentos.

O controle de frequência de inspeção é realizado, muitas vezes, levando em consideração o conhecimento tácito dos profissionais que atuam na escola. Viana (2013) indica desde a importância da frequência de inspeção até a criação de indicadores voltadas a MP.

A partir dos resultados das análises da survey, pode-se perceber a importância de manter laboratórios e equipamentos em condições de uso, seguros e alinhados com um Programa de Manutenção Preventiva projetado para este ambiente.

5. Conclusões

O objetivo final deste artigo foi estudar como o processo de manutenção ocorre em um ambiente educacional e a percepção das pessoas que convivem neste ambiente quanto a influência desta no processo de ensino e aprendizado. Para tanto, o artigo foi iniciado com um referencial teórico sobre manutenção, os tipos existentes, com foco e detalhamento da Manutenção Preventiva. Este referencial serviu de base para que fosse realizado o estudo de caso.

No ambiente analisado percebeu-se tentativas isoladas e deficitárias de implantação de Planos de Manutenção, pois os registros manuais eram realizados apenas sobre as oficinas de usinagem, não contemplando as demais oficinas de eletrônica, elétrica, etc. Isso contraria o que indicam os principais autores, estudados neste artigo. O controle de registros de manutenção, referenciado no início da implantação do software Engeman® estava suscetível a erros de cadastro, duplicidade e/ou falta de informação, portanto sem informações fidedignas que permitisses a gerência conhecer a realidade das oficinas e equipamentos da escola.

Outro fator importante observado foi a tomada da disponibilidade dos equipamentos como diferencial competitivo perante o mercado em que a escola está inserida. Este fato foi ponto de partida para as mudanças abordadas neste estudo.

Com base no estudo de caso e nos questionários analisados foram elencadas melhorias a ser implementadas na escola, com base em um Plano de Manutenção Preventiva com seis fases que vão desde a organização do ambiente de manutenção e ferramental, até a formação de toda a equipe da escola. Como continuidade deste estudo, sugere-se a análise da eficácia do software implantado na escola, verificando se o mesmo atende as reais necessidades de manutenção preventiva da escola pesquisada, bem como a aplicação desta análise em demais instituições de ensino.

Referencias

ANDRADE, Aurélio L.; SELEME, Acyr; RODRIGUES, Luis H.; SOUTO, Rodrigo. Pensamento sistêmico: Caderno de campo. O desafio da mudança sustentada nas organizações e na sociedade. São Paulo, SP: ARTMED S.A, 2006. 448p.

ALMEIDA, Diogo; SANTOS, Marco Aurélio Reis dos; COSTA, Antônio Fernando Branco. Aplicação do Coeficiente Alfa de Cronbach nos Resultados de um Questionário para Avaliação de Desempenho da Saúde Pública. Encontro Nacional de Engenharia de Produção, 2010.

BLOCK, Heinz P.; GEITNER, Fred K. Compressores: Um guia prático para a confiabilidade e a disponibilidade. São Paulo, SP: Bookman, 2014. 272p.

BRANCO FILHO, Gil. A organização, o planejamento e o controle da manutenção. Rio de Janeiro, RJ: Ciência Moderna, 2008. 257p.

CARNEVALLI, José Antonio; CAUCHICK MIGUEL, P. A.; SALERNO, Mario Sergio. Aplicação da modularidade na indústria automobilística: análise a partir de um levantamento tipo survey. 2013.

CARPES Junior, Widomar P. Introdução ao projeto de produtos. Série Tekne. São Paulo, SP: Bookman, 2014. 232p.

CORTINA, J. M. What is coefficient alpha? An examination of theory and applications. Journal of Applied Psychology. v. 78, p. 98-104. 1993.

CRESWELL, John W.; CLARK, Vicki L Plano. Pesquisa de Métodos Mistos – Série métodos de pesquisa. 2.ed. Porto Alegre, RS: Penso, 2013. 288p.

CHIAVENATTO, Idalberto. Administração da produção. Uma abordagem Introdutória. Rio de Janeiro, RJ: Elsevier, 2005. 200p.

CUNHA, Luiz Antonio. O Ensino Industrial Manufatureiro no Brasil. Rio de Janeiro, RJ, 2000. Disponível em <http://www.scielo.br/pdf/rbedu/n14/n14a06>. Acesso em: maio/2015.

EISENHARDT, Kathleen M. Building Theories From Case Study Research. Publicado em Adacemy of Management Journal, Stanford University, v.14(4): outubro de 1989. 532-550p. Disponível em: <http://www.buseco.monash.edu.au/mgt/research/acrew/eisenhardt.pdf>. Acesso em: maio/2015.

ENGEMAN. O sistema de manutenção mais flexível do Brasil. Disponível em: <http://engeman.com.br/pt-br/>. Acesso em: maio/2015.

FITCH. E.C. Proactive Maintenance for Mechanical System. Amsterdam: Elsevier, 1992. 339p.

FOGLIATTO, F. S.; RIBEIRO, José Luis Duarte. Confiabilidade e Manutenção Industrial. 1.ed. São Paulo: Campus-Elsevier, 2009, 288 p.

GARCIA, Fabiano Luiz; NUNES, Fabiano de Lima. Proposta de Implantação de Manutenção Preventiva em um Centro de Usinagem Vertical de Metalúrgica: Um Estudo de Caso. Trabalho de Conclusão do Curso de Gestão da Produção. Novo Hamburgo: Feevale, 2014.

GIL, A. C. Métodos e técnicas de pesquisa social. 7. ed. São Paulo: Atlas, 2010, p.35.

HAYES, Robert; PISANO, Gary; UPTON, David; WHEELWRIGHT, Steven. Produção, estratégia e tecnologia. Em busca da vantagem competitiva. São Paulo, SP: Bookman, 2008. 417p.

HERRMANN, Norman. Factors Affecting The Implementatios of a Total Productive Maintence System. A case Study. 2004. Disertação (Conclusão do Curso de Negócios Internacionais) – Northumbria University, Alemanha, 2004. Disponível em: <http://www.amazon.com/Factors-Affecting-Implementation-Productive-Maintenance/dp/3838684583>. Acesso em: abril/2015.

IMAI. Massaki. Gemba kaizen: Uma abordagem de bom senso à estratégia de melhoria contínua 2. ed. São Paulo, SP: Bookman, 2014, 424p.

JUNIOR, Eudes Luiz Costa. Gestão em Processos Produtivos. Curitiba, PR: IBPEX. 2008. 156p.

KARDEC, Alan; XAVIER, Júlio Aquino Nascif. Manutenção: Função Estratégica. 2. ed. Rio de Janeiro, RJ: Qualitymark. 2001. 341p.

KARDEC, Alan; XAVIER, Júlio Aquino Nascif. Manutenção: Função Estratégica. 4. ed.Rio de Janeiro, RJ: Qualitymark, 2013, 361p.

KUENZER, Acacia.Zeneida (Org). Ensino Médio: Construindo uma proposta para os que vivem do trabalho. 3. ed. São Paulo, SP: Cortez, 2002, 248p.

LAKATOS, Eva. M.; MARCONI, Mariane. de A. Fundamentos de metodologia científica. 6.ed. São Paulo, SP: Atlas, 2007, 297p.

MAIA, Gledson Pereira. Manual: Práticas de Manutenção. SENAI MG. Técnico em Mecânica Industrial, Divinópolis, MG: Escola estudada, 2006, 78p.

MALHOTRA, Naresh K. Pesquisa de marketing: uma orientação aplicada. 6.ed. Porto Alegre, RS: Bookman, 2010, 720p.

MALPAGA, Isaac. O Departamento de Manutenção. Clube dos Autores. 2009, 26p.

MORAES, Giovanni. Sistemas de Gestão de riscos – princípios e diretrizes ISO 31000/2009 comentada e ilustrada. v.1. Rio de Janeiro, RJ: GVC, 2010, 274p.

MOURA, Fernando Luis de; SANTOS, George Ramon M. dos; SANTOS, Marcelo Jonathas M. dos. Proposta de Metodologia de Trabalho com Técnicas de Manutenção Preditiva e Preventiva. Disponível em <http://www.abraman.org.br/arquivos/170/170.pdf> Acesso em: maio/2015.

MOBLEY, R .Keith. An introduction to predictive Maintenance. 2. ed. Reino Unido: Butterworth-Heinemann, 2002, 437 p.

NAKAJIMA, Seiichi. Introdução ao TPM Total Productive Maintenance. São Paulo, SP: IMC, 1989, 110p.

ORTIZ, Chris. Kaizen e Implementação de eventos Kaizen. Porto Alegre, RS: Bookman, 2010, 168p.

OSADA, Takahashi. HOUSEKEEPING 5S´S: 5 postos-chave para o ambiente da qualidade total. São Paulo, SP: Imam, 1992, 212p.

OSADA, Takahashi; YOSHIKAZU, Takahashi. TPM/MPT: Manutenção Produtiva Total. 4. ed. São Paulo, SP: Imam, 2010, 322p.

OTANI, Mario; MACHADO, Waltair Vieira; A proposta de desenvolvimento da gestão da manutenção industrial na busca da excelência ou classe mundial Revista Gestão Industrial da Universidade Federal Tecnológica do Paraná. N.02, vol. 04, 2008.

PALMEIRA, Jorge N.; TENÓRIO, Fernando G. Flexibilização Organizacional: Aplicação de um modelo de produtividade total. Rio de Janeiro, RJ: FGV, 2002, 276p.

PEREIRA, Mario Jorge. Engenharia de manutenção: teoria e prática. 2. ed. Rio de Janeiro, RJ: Ciência Moderna, 2011, 228p.

PRODANOV, Cleber Cristiano; FREITAS, Ernani César de. Metodologia do trabalho científico: Métodos e técnicas da pesquisa e do trabalho acadêmico. 2. ed. Novo Hamburgo, RS: Feevale, 2013. Disponível em: <http://docente.ifrn.edu.br/valcinetemacedo/disciplinas/metodologia-do-trabalho-cientifico/e-book-mtc>. Acesso em: maio/2015.

RACHE, Marco A.M. MECANICA DIESEL: Caminhões, pick-ups e barcos. São Paulo, SP: Hemus, 2004, 536p.

RAVENSWOOD, Katherine. Eisenhardt's impact on theory in case study research. Auckland, Nova Zelândia, 2010. Disponível em: <https://www.deepdyve.com/lp/elsevier/eisenhardt-s-impact-on-theory-in-case-study-research-ZlF40Z7vHi>. Acesso em: abril/2015.

REIS, Zaida Cristiane et al. A implantação de um planejamento e controle da manutenção, um estudo de caso. Niterói, RJ, 2010. Disponível em: <http://www.excelenciaemgestao.org/portals/2/documents/cneg6/anais/t10_0268_0981.pdf>. Acesso em: maio/2015.

RODRIGUES, José dos Santos. O moderno Príncipe industrial: o pensamento pedagógico da confederação nacional da indústria. Campinas, SP, 1997. Disponível em: < http://www.bibliotecadigital.unicamp.br/document/?code=vtls000120861>. Acesso em: maio/2015.

ROEBUCK, Kevin. LEAN: high-impact strategies - what you need to know. Canadá: Tebbo, 368p.

SENAI. Pronatec. Disponível em: <http://www.portaldaindustria.com.br/ escola estudada/ iniciativas/programas/voce-na-industria/2013/08/1,20674/pronatec.html>. Acesso em: maio/2015.

SILVA, Luciano Pereira Da. Formação profissional no Brasil: o papel do serviço nacional de aprendizagem – SENAI. Montes Claros, MG, 2010.

SILVA, Mário Lucas Santana; CONCEIÇÃO, Isac Leite de; FRANÇA, Walace Azevedo; LOPES, Lucas Azevedo da Silva. A importância da manutenção em motores diesel. Campos dos Goytacazes, RJ, 2013..

SHEEHAN, K.B. E‐mail survey response rates: A review. Journal of Computer‐Mediated Communication, v. 6, n. 2, p. 0-0, 2001.

SPERANCETTA, Alessandro. O Impacto da Implantação do TPM Nos Indicadores de Manutenção. 2005. Monografia (Mestrado Profissionalizante em Engenharia – Ênfase em Gerência de Produção) UFRGS, Porto Alegre, 2005. Disponível em: <http://www.lume.ufrgs.br/bitstream/handle/10183/7346/000498521.pdf?...1>. Acesso em: maio/2015.

SCHREIBER, Dusan. Inovação e aprendizagem Organizacional. 1.ed. Novo Hamburgo, RS: Feevale, 2013, 471p.

VIANA, Herbert Ricardo Garcia. PCM planejamento e controle da manutenção. 2.ed. Rio de Janeiro, RJ: Qualitymark, 2013, 168p.

WERKEMA, Cristina. LEAN SEIS SIGMA: Introdução às ferramentas do lean manufacturing. 2 ed. Belo Horizonte, MG: Campus, 2011, 120p.

WIREMAN, Terry. Benchmarking Best practices for maintenance, reliability and asset management. 3.ed. Nova Yorque (EUA): Industrial Press, 2015, 300p.

XAVIER, Julio de Aquino Nascif; DORIGO, Luiz Carlos. Manutenção Orientada para Resultados. 2. ed. Rio de Janeiro, RJ: Qualitymark, 2013, 341p.

XENOS, Harilaus G. Gerenciando a manutenção produtiva. Nova Lima: Falconi, 2004, 308p.

YIN, Robert. Estudo de Caso: Planejamento e Métodos. 5.ed. Porto Alegre, RS: Bookman, 2015, 290p.

1. Graduado no Curso Superior de Gestão de Produção Industrial; E-mail: mauricioalisonstahnke@gmail.com

2. Mestrado em Engenharia de Produção e Sistemas e Professor na Universidade Feevale. E-mail: fabianonunes@feevale.br

3. Doutorando em Engenharia de Produção e Sistemas e Professor na Universidade Feevale. E-mail: carlosviero@feevale.br