Espacios. Vol. 36 (Nº 21) Año 2015. Pág. 10

Aplicando o Mapeamento do Fluxo de Valor no Processo de Despacho de Produto Químico Líquido

Applying Value Stream Mapping in Order Process of Liquid Chemical Product

Marcelo de Castro CICCONI 1; Adriano Rodrigo ZAMONER 2; Cristiano MORINI 3

Recibido: 06/07/15 • Aprobado: 18/08/2015

Contenido

RESUMO: O mapeamento do fluxo de valor é utilizado para a implantação dos sistemas enxutos de produção, ajuda a reduzir os tempos de produção, custos operacionais e os prazos de entrega. O objetivo deste artigo é demonstrar que a metodologia do mapeamento do fluxo de valor pode ser aplicada em diversos processos, combinando processos produtivos com processos administrativos. O trabalho é aplicado no despacho de produto químico líquido através de um estudo de caso. O trabalho orienta na gestão de processos enxutos e demonstra a significativa melhora no fluxo do processo, abordado no estudo de caso aplicado na indústria química. |

ABSTRACT: The mapping the value stream is used for the implementation of lean production systems, helps reduce production times, operating costs and delivery times. The purpose of this article is to demonstrate that value stream mapping methodology can be applied in various processes, combining production processes with administrative processes. The work is applied in the order of liquid chemical product through a case study. The paper guides in the management of lean processes and demonstrates the significant improvement in the process flow, discussed in the case study applied in the chemical industry. |

1. Introdução

Em um ambiente competitivo, as empresas buscam a melhoria de seus processos em procura da satisfação dos clientes através do desempenho confiável e de qualidade, custos baixos, maior velocidade e preço competitivo. Atualmente, estes fatores são imprescindíveis para a sobrevivência em um mercado globalizado. Além disso, os consumidores mais exigentes esperam o cumprimento da entrega quase que instantaneamente (Basu, Wright, 2008).

A gestão ineficiente do lead time pode ocasionar desvantagens competitivas para as empresas. Uma das maneiras que auxiliam a identificar fontes de desperdício são os conceitos abordados no Lean.

As empresas ou organizações procuram a melhoria contínua dos seus processos de transformação para afirmar sua sobrevivência em longo prazo. Segundo Slack et. al. (2009) entende-se por transformação o uso dos recursos para mudar o estado ou condição de algo para produzir outputs. Nesta busca contínua de melhoria muitas empresas têm engajado na implantação de processos de transformação de acordo com as técnicas da filosofia de Lean.

A filosofia Lean é um conceito baseado no Sistema Toyota de Produção. Conforme Taiichi Onho (1997) a base do Sistema Toyota de Produção é a absoluta eliminação do desperdício, estamos observando a linha de tempo desde o pedido do cliente até o recebimento, removendo as perdas que não agregam valor, e a partir da identificação conseguimos associar os custos das atividades e promover a eliminação (Like, Meier,2007).

Conciliando a importância de identificar e eliminar os desperdícios em um processo de criação de valor, Mike Rother e Jonh Shook (1998) introduziram o conceito do Mapeamento do Fluxo de Valor (MFV), tornando-se uma ferramenta favorável ao pensamento enxuto.

De acordo com James Womack e Jones (2004), o fluxo de valor é a ação necessária para transformar um produto através do conjunto de todas as atividades e em seguida entregá-lo ao cliente, segundo Rother e Shook (2003) agregando ou não valor ao produto.

No MFV é possível desenhar o fluxo de informação e material, e a partir do mapa atual devemos deslumbrar a situação futura. O MFV é uma ferramenta eficaz para avaliar processos existentes com base em conceitos "Lean" (Locher, 2008). A representação visual do MFV, facilita o processo de implementação Lean, ajudando a identificar as etapas que agregam valor e eliminar as que não agregam.

O objetivo principal deste trabalho é estudar o potencial de aplicação Lean ao fluxo de carregamento de produto químico em uma planta fabril, a partir da ferramenta de MFV, e de que forma destacar os benefícios com a eliminação dos desperdícios existentes. O desenvolvimento do MFV envolve o processo de carregamento até a liberação efetiva do caminhão (tanque) da planta fabril, onde inclui-se processos administrativos (ex. emissão de notas; processo de embarque e etc.), em uma empresa do setor químico na região de Campinas.

Além do fluxo de material, o MFV contempla os fluxos das informações do processo mapeado, através do levantamento do mapa futuro vamos direcionar a proposição de melhorias, de forma a incorporar conceitos e ferramentas Lean que auxiliem na racionalização das atividades do fluxo.

Não é o objetivo desse trabalho o acompanhamento das implementações das melhorias levantadas, e sim desenhar um modelo que mostre os pontos a serem explorados no processo mapeado, com foco na redução dos desperdícios abordados pelo princípio Lean, edemonstrar há possibilidade de aplicabilidade da metodologia com processos unificados, administrativos e produtivos.

2. Metodologia

A metodologia que será utilizada para a pesquisa é de natureza qualitativa, aplicada, e conduzida através de um estudo de caso.

Primeiramente o trabalho esboça a relação ao assunto estudado, através da revisão bibliográfica, definindo os princípios Lean e a ferramenta utilizada (Mapeamento do Fluxo de Valor), na proposta de aplicabilidade no contexto utilizado, no qual é testada em um estudo de caso.

Segundo Strauss e Corbin (1998), pesquisas qualitativas é todo o tipo de pesquisa que chega a conclusões por meios distintos de quantificação, podendo este tipo de pesquisa ser utilizado para descobrir e entender o que está por trás dos fenômenos que pouco se conhece, ou mostrar novos pontos de vista daqueles que já se conhece bastante.

Conforme Hancock e Algozzine (2006), através de estudos de caso, os pesquisadores esperam ganhar uma compreensão profunda das situações e significado para os envolvidos. Conforme Yin (2009), o estudo de caso é empregado em muitas situações como forma de fornecer subsídios para o conhecimento. Além disso, o método de estudo de caso abrange a investigação de um caso no qual se busca criar um entendimento sobre o objeto de estudo. Ainda de acordo com Yin (2009), trata-se de uma forma de investigação de um tema empírico que segue um conjunto de métodos preestabelecidos e pode incluir desde o estudo de apenas um caso até o de vários casos.

3. Revisão Teórica

3.1. Produção Lean

O termo Lean (Enxuto) nasceu de um programa realizado no Massachusetts Institute of Tecnology, e foi denominado de IMVP- International Motor Vehicle Program (Programa Internacional de Veículos Automotores). Este programa teve início em 1985, e com base nos estudos efetivados, em 1990 foi lançado o livro A Máquina que Mudou o Mundo (Womack et. al. 2004), onde foi estudado os comportamentos das Indústrias Automobilística internacional e comparados com o Sistema Toyota de Produção.

Conforme Karim e Arif-Uz-Zaman (2013) o termo "Lean", é uma cadeia de atividades ou soluções para minimizar perdas ou reduzir operações de atividades que não agregam valor, e melhorar o processo de valor adicionado.

O Sistema Toyota de Produção é representado graficamente através do modelo de uma casa, tendo a formação sustentada sobre dois pilares, Just in Time (JIT) e Jidoka. No centro dessa casa encontram-se pessoas motivadas e altamente qualificadas. Sua base, a estabilidade e trabalho padronizado.

A ideia de desenhar o Sistema Toyota de Produção em forma de uma casa era como Ohno (1997) via o sistema. Ele dizia não ser possível pensar em erguer as colunas de JIT e automação (Jidoka) sem ter um alicerce forte. Ele afirmava que o Sistema Toyota de Produção havia sido erguido sobre a estabilidade dos processos, padronização e melhoria contínua. De acordo com Liker e Meier (2007), a estabilidade é definida como a capacidade de produzir resultados coerentes ao longo do tempo e que a tudo isso, só poderia ser erguido se as pessoas fossem o ponto central da casa, pois elas são o sistema.

Segundo Sayer e Williams (2007), Lean é uma estratégia de negócio baseado na satisfação do cliente, oferecendo produtos de qualidade e serviços que são exatamente o que o cliente necessita, em que momento, no montante necessário, a um preço justo e enquanto estiver usando o mínimo de materiais, equipamentos, espaço, trabalho e tempo.

Bhamu e Sangwan (2014), o objetivo do Lean é ser altamente comprometido com a demanda dos clientes, reduzindo o desperdício. Lean propõe produzir produtos e serviços com o menor custo e tão rapidamente quando solicitado pelo cliente.

De acordo com Womack e Jones (2004), os cinco princípios para o pensamento Lean (Enxuto) contra os desperdícios são: Valor, Fluxo de Valor, Fluxo Contínuo, Produção Puxada e Perfeição.

Em busca dos princípios Lean para a redução dos desperdícios, temos um dos pilares proposto por Ohno (1997), a produção JIT, que designa a eliminação dos processos que não geram valor na perspectiva do cliente, ou a melhoria dos processos que são essenciais, mas não agregam valor na visão do cliente.

3.2. Just in Time

Just in time (JIT) é a ideia de gestão que tenta eliminar fontes de desperdício de fabricação mediante a produção de algo na hora certa e no lugar certo. JIT significa produzir bens e serviço no momento em que são necessários, não antes para que não formem estoque, e não depois para seus clientes não esperarem (Slack, et. al. 2009). Em um processo de fluxo, as partes corretas necessárias à montagem alcançam a linha de produção no momento em que são necessárias e somente na quantidade necessária (Ohno, 1997). Segundo Hall (1988), não se pode ter sucesso com a manufatura JIT sem o total envolvimento das pessoas, não importa o quanto o processo seja automatizado.

O JIT visa aprimorar a produtividade eliminando desperdícios, possibilitando a produção eficaz com relação aos custos, fornecendo a quantidade correta, no momento e locais corretos, usando o mínimo de recursos.

Seguindo a filosofia JIT, temos a eliminação total do desperdício e de acordo com Ohno (1997), ele identifica sete fontes de desperdício sem agregação de valores, os quais são:

- Superprodução: Produzir além da exigência do mercado;

- Espera: Espera da peça para ser processado, espera por transporte, entre outros;

- Transporte (Movimentação desnecessária): Transporte de materiais e produtos;

- Processamento Incorreto: Atividades desnecessárias, Setups demorados ou excesso de máquinas;

- Excesso de Estoque: Estoque excessivo em processo e de produto final;

- Movimento desnecessário: Movimentos desnecessários à realização das tarefas;

- Defeitos: Produtos que precisem ser retrabalhos, produção com defeito.

A teoria do desperdício diz para utilizar o valor total do trabalho para poder pagar um valor honesto, utilizando o material até o limite para que o tempo do homem não seja perdido. Entender a economia do material como sendo uma economia de trabalho, evitando desperdiçar, pois estaria desperdiçando trabalho e não somente material (Hall, 1988).

Com base na filosofia JIT, um produto deve ser concluído o mais próximo possível da data de vencimento do produto. A tarefa concluída mais cedo do que a data de vencimento seria incorrer em custos de manutenção de estoques, de armazenagem e de seguros, enquanto uma tarefa concluída após a data de vencimento iria resultar em penalidades medidas em termos de custo de transporte de aceleração extra, perda de boa vontade do cliente e reputação danificada (Manavizadeh et. al. 2013).

A filosofia JIT quebra um grande paradigma, iniciando com a lógica de como produzir algo partindo da necessidade gerada pelo cliente, o cliente que inicia a produção. Neste tipo de lógica damos o nome de produção puxada.

3.3. Processo puxado

O objetivo do sistema de puxar é que ele tenha capacidade de reposta de uma demanda real gerada pelo cliente, consiga atender no prazo requerido e sustentando todo o sistema de manufatura entre as conexões das operações e na cadeia de abastecimento da matéria-prima.

Womack e Jones (2004), um termo simples de puxar significa que um processo inicial não deve produzir um bem ou um serviço sem que o cliente de um processo posterior o solicite.

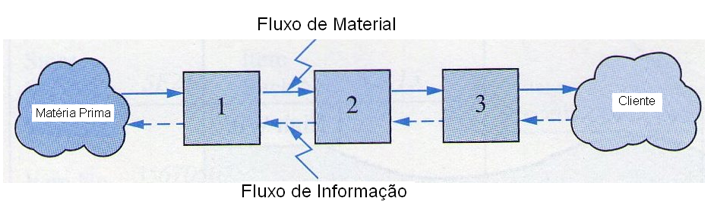

A ideia do sistema de puxar é integrar o fluxo de material com o fluxo de informação, onde o fluxo de informação estará caminhando opostamente ao fluxo de material. Inicia quando um processo consome matéria-prima ou produto, e através desse consumo, será enviada a informação para o processo anterior que algo foi consumido, gerando a necessidade de fabricação ou aquisição deste produto.

Figura 1 - Interdependência recíproca.

Fonte: Sipper e Bulfin (1997).

De acordo com Sipper e Bulfin (1997), este princípio é semelhante ao utilizado pelos supermercados americanos, os produtos são puxados nas prateleiras de acordo com a taxa de demanda. Por uma questão de fato, Ohno cita o sistema de supermercado americano como a inspiração para o sistema de puxar instalado na Toyota.

Quando uma estratégia de puxar é utilizada, novos produtos são fabricados somente quando demandas chegam, o inventário de novos produtos pode ser realizado para menor ou igual ao nível máximo especificado (Takahashi et. al. 2012).

Para que possamos ter um equilíbrio no sistema entre processos, há a necessidade de termos pequenos estoques de produtos prontos no final de cada etapa (González et. al. 2012). Esses estoques entre os processos são chamados de supermercados, onde é gerada uma informação para o processo anterior, que consequentemente retira de um supermercado material para produzir o que foi consumido, e assim sucessivamente (Manavizadeh et. al. 2013).

Um fator importante neste sistema é que podemos expor claramente qualquer problema que ocorra em uma determinada operação, gerando urgência de uma solução para que o fluxo não seja interrompido.

Segundo Sipper e Bulfin (1997), o sistema puxado começou como uma técnica de controle de produção kanban, e cresceu em uma filosofia de gestão de produção JIT. Seus princípios são gestão no tempo de atravessamento e eliminação de desperdício em todos os aspectos da manufatura.

3.4. Kanban

Kanban é um subsistema do Sistema de Produção Toyota, que foi criado para controlar os níveis de estoques, a produção e fornecimento de componentes e, em alguns casos, a matéria-prima (Lage, Godinho, 2010)

O mecanismo kanban permite que o processo funcione de uma maneira sincronizada, ou seja, cada componente é produzido e montado dentro de um determinado planejamento (na hora certa e na quantidade certa) o que em outras palavras é produzir Just in Time, ou mais precisamente ter produtos acabados nas linhas de produção somente quando realmente houver a necessidade de sua produção.

Kanban é uma palavra japonesa que quer dizer "cartão" ou "sinal", ferramenta de gestão de produção que dá a base para realizar o sistema puxado, produzindo de acordo com os princípios Just in Time, de maneira que seja possível exercer o controle visual. De acordo com Dennis (2008), um Kanban é uma ferramenta visual usada para chegar à produção Just in Time. Geralmente é um cartão dentro de um envelope retangular de vinil.

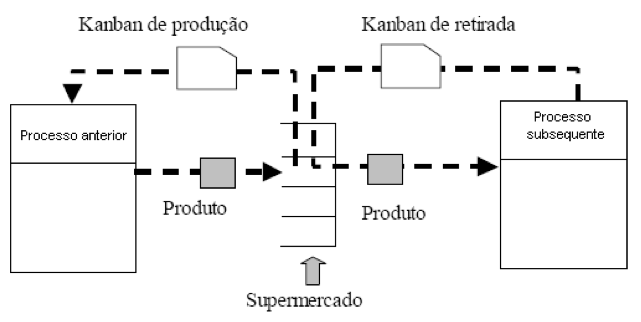

Segundo Manavizadeh et. al. (2013), o fluxo de diferentes partes ao longo da linha de produção é controlado por cartões kanban, que são divididos em duas categorias, sendo o

sistema de cartão único, em que a distância entre duas estações de trabalho é muito curta e um único inventário está disponível entre as estações de trabalho e o sistema de dois cartões, em que a distância entre duas estações de trabalho consecutivas é muito mais longa. Neste sistema, cada estação vai ter um buffer de entrada e um de saída.

Existem alguns tipos de Kanban, de acordo com Slack et. al. (2009) eles são classificados como:

- Kanban de movimentação ou transporte – ele é usado para avisar o estágio anterior que o material pode ser retirado do estoque e transferido para uma destinação específica.

- Kanban de produção – ele dá um sinal para um processo produtivo iniciar uma determinada produção, e após a produção o mesmo deve ser alocado em um estoque.

- Kanban do fornecedor - são utilizados para emitir uma ordem para um determinado fornecedor de que algum material deve ser reposto no estoque. Ele é semelhante ao kanban de movimento, porém utilizado para fornecedores externos.

Figura 2 – Mecanismo kanban.

Fonte: Rother e Shook (2003).

Por meio do sistema kanban, o processo subsequente (cliente) vai até o supermercado (estoque) do processo anterior (fornecedor), de posse do kanban de retirada, o que lhe permite retirar desse estoque exatamente a quantidade do produto necessária para satisfazer a suas necessidades.

O kanban contribui para o controle visual materiaise a otimização no tempo de produção, porém deve ser usado quando não há possibilidade de implantar o fluxo contínuo.

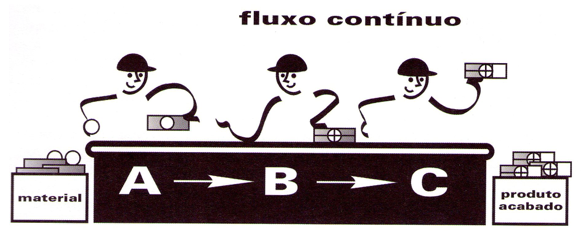

3.5. Fluxo contínuo

No fluxo contínuo as etapas de um processo são organizadas em sequência, e o produto "caminha" de etapa por etapa, sem geração de estoques intermediários, com isso temos um ganho com a eliminação de alguns desperdícios: espaço físico, movimentações desnecessárias e movimentação de produtos.

Entende-se por fluxo contínuo produzir e movimentar um item por vez (ou um lote pequeno de itens) ao longo de uma série de etapas de processamento, continuamente, sendo que em cada etapa se realiza apenas o que é exigido pela etapa seguinte (Black, 1998). Ele também é conhecido como fluxo unitário (one-piece flow). A fim de criar um fluxo adequado e contínuo da fábrica, as cargas de trabalho devem ser distribuídas uniformemente entre os diferentes trabalhadores, operações ou fases que compõem as linhas de produção onde os produtos são fabricados (Garza-Reyes et. al. 2012).

Figura 3– Fluxo contínuo.

Fonte: Rother & Shook (2003).

Através dos conceitos da Produção Enxuta, foi introduzida por Mike Rother e John Shook (2003) uma ferramenta capaz de identificar e eliminar fontes de desperdício, através da visualização clara dos processos de manufatura, esta ferramenta é denominada de Mapeamento do Fluxo de Valor.

3.6. Mapeamento do Fluxo de Valor

Segundo Liker e Meier (2007), na Toyota Taiichi Onho criou a Operation Management Consulting Division (OMCD) para conduzir projetos do Sistema Toyota de Produção, e um dos objetivos da OMCD era criar uma ferramenta que representasse visualmente o fluxo de material e informação e isso levou o que agora chamamos de Mapeamento do Fluxo de Valor, na Toyota chama-se Diagrama de Fluxo de Material e Informação.

A metodologia na Toyota não tinha nenhuma estruturação para desenvolver o Diagrama de Fluxo de Material e Informação, surgindo posteriormente como Mapeamento de Fluxo de Valor. Com o método já sendo utilizado, Mike Rother e Jonh Shook publicam a metodologia através do livro Aprendendo a Enxergar.

O Mapeamento do Fluxo de Valor (MFV) é um método de demonstrar graficamente os fluxos de materiais e informação, conduzindo a exploração do Sistema Toyota de Produção (STP), ele é utilizado para documentar todo o processo de uma empresa ou departamento, em uma única folha de papel, e com isso incentivar o diálogo e a compreensão. Uma parte muito importante do processo de MFV é documentar as relações entre os processos de fabricação e os controles usados para gerenciar esses processos, tais como programação de produção e informações de produção (Singh et. al. 2011).

Segundo Lasa et. al. (2008), os principais pontos do MFV, foram as vantagens obtidas pela visualização de todos os desperdícios, o uso de uma linguagem padronizada e as técnicas enxutas, adquirida com a utilização do mesmo.

Mike Rother, após da longa caminhada de implementação dos conceitos de produção enxuta, percebeu que o mapeamento apresentava um grande potencial e resolveu formalizar a ferramenta construindo um método de treinamento. MFV é uma coleção de técnicas para demonstrar visualmente o fluxo de informação e materiais durante o processo de produção (Zahraee et. al. 2014).

Na Toyota, o "Mapeamento do Fluxo de Informação e Material", não como método de treinamento, é usado pelos praticantes da filosofia Lean para retratar o estado atual e o futuro, no processo de desenvolvimento dos planos de implementação dos sistemas enxutos (Rother, Shook, 2003). Entre muitas ferramentas e métodos de pensamento Lean, MFV tem sido muito bem-sucedido na identificação dos desperdícios e na melhora dos processos (Tyagi et. al. 2015).

MFV requer a habilidade de ser capaz de voltar atrás e ver o fluxo de valor a partir de uma perspectiva ampla. Trata-se de compreender o que funciona e o que não cria valor a partir da perspectiva do cliente, ao invés da perspectiva de diferentes departamentos e organizações, em termos de valor acrescentado, utilizando métricas como os tempos de ciclo, os tempos de troca, número de operadores envolvidos e nível de estoque em processo (Faulkner, Badurdeen, 2014).

O resultado da utilização do MFV, indica que pode ser aplicado no cenário fabricação industrial para melhorar os processos enxutos, desse modo permitindo que as organizações de manufatura alcancem competência central no cenário de mercado global (Vinodh et. al. 2013).

Temos como foco no desenvolvimento de um mapeamento do fluxo de valor a identificação de atividades que agregam valor no ponto de vista do cliente e atividades que não agregam valor, e se possível devemos eliminar aquelas que não beneficiam o cliente.

Para Womack e Jones (2004), a perspectiva de valor significa enxergar o quadro mais amplo, e não só os processos individuais, enxergar e melhorar o todo e não só otimizar a parte. E afirma também que o mapa da cadeia de valor é a mais importante ferramenta para realizar os progressos sustentáveis na guerra contra as perdas.

Quando imaginamos um determinado fluxo de valor de um produto, expandimos a nossa visão além de uma planta industrial e deslumbramos como podemos mapear o processo por completo, desde a concepção das matérias-primas utilizadas, passando por transformações até chegar ao consumidor. Porém, neste trabalho, aplicaremos a metodologia de mapear parte do fluxo, do processo de carregamento de produto químico até a liberação para o envio ao cliente.

De acordo com Rother e Shook (2003), quando o fluxo de valor passa por mais de uma empresa, a expansão do esforço de mapeamento para incluir o fluxo nas outras empresas deveria ocorrer muito rapidamente.

O mapeamento do fluxo de valor é uma ferramenta essencial que ajuda a enxergar o fluxo, identificar desperdícios, utiliza uma única linguagem nos processos de manufatura, torna as decisões sobre o fluxo visíveis, unifica conceitos e mostra a relação entre o fluxo de informação e o fluxo do material (Rother, Shook, 2003).

O MFV é uma técnica que estabelece uma linguagem comum para documentar processos e oferece um plano de melhoria. Ele permite visualizar a liderança do processo, aponta para problemas e foca rumo para os futuros esforços da produção enxuta (Jones, Womack, 2003).

Com uma representação visual do fluxo de valor, o mapa ajuda a revelar desperdícios ocultos no sistema e problemas associados com os fluxos de materiais e informações, dentro de um processo, o fluxo de informação serve de suporte para a transformação dos materiais dentro de um processo produtivo. MFV procura destacar os desperdícios em um sistema de produção, com o objetivo final de dirigir as práticas de produção para se alinhar com pensamento enxuto e constituir planos de melhoria futura (Brown et. al. 2014).

O mapeamento da cadeia de valor pode ser utilizado como uma ferramenta informal de comunicação, como uma ferramenta de planejamento de negócios e como uma ferramenta para gerenciar o processo de mudança (Rother, Shook, 2003).

O mapeamento do fluxo de valor segue quatro etapas (Rother, Shook, 2003): definir uma família de produtos, desenhar o mapa atual, desenhar o mapa futuro e elaborar um plano de trabalho.

O desenho do estado futuro tem a meta de projetar e introduzir um fluxo enxuto de valor. A primeira etapa é desenhar o estado atual, o que é feito a partir da coleta de informações no chão de fábrica. As ideias sobre o estado futuro virão naturalmente enquanto se estiver mapeando o estado atual.

A última etapa é preparar e começar, usando um plano de implementação que descreva em uma página, como se planeja a transição do estado atual para o estado futuro. Assim que o estado futuro se torna realidade, o processo de mapeamento deve ser repetido para que haja melhoria contínua no nível do fluxo de valor.

Para Nash e Poling (2008), Mapeamento do Fluxo do Valor é desenhado como fotografias do processo. As representações poderosas do processo (ou seja, o fluxo de valor) são usadas para documentar o estado atual (ou seja, a realidade) e o estado futuro (ou seja, o objetivo):

- O Estado Atual do Mapa é a visão de partida do processo existente de que todas as melhorias são medidas.

- O Estado Futuro Mapa representa a visão de como a equipe do projeto considera o fluxo de valor em um ponto no futuro.

No estudo de caso, utilizando o MFV, irá mostrar a aplicação da ferramenta e seus benefícios para atingir os objetivos que são abordados pela produção Lean.

4. Estudo de Caso

4.1. Empresa

A Empresa Alfa Química foi fundada em 1968 na região de Campinas, São Paulo, voltada para o segmento de produtos químicos para tratamento de água. Iniciou a sua atividade produzindo sulfato de alumínio isento de ferro sólido, devido à crescente demanda da indústria papeleira na região.

Com a evolução do mercado, foi introduzido no mix de produtos o sulfato de alumínio isento de ferro líquido, policloreto de alumínio (PAC) e cloreto férrico. Os novos produtos, não só solucionavam as necessidades das indústrias no tratamento da água e efluentes, otimização de ETA e ETE e ensaios físico-químicos, como também ofereciam mais economia e facilidade, já que vinham prontos para utilização, com uma aplicação mais ágil e racional.

A Alfa possui frota própria de caminhões certificada pelo SASSMAQ (Sistema de Avaliação de Segurança, Saúde, Meio Ambiente e Qualidade), garantido a entrega segura para os clientes com maior eficiência em rapidez e custos.

4.2. Definindo uma Família de Produtos

Identifica-se a família de produtos a partir do lado do consumidor no fluxo de valor, baseando-se em produtos que passam por etapas semelhantes de processamento e utilizam recursos comuns ao longo do processo de agregação de valor.

Famílias são grupos de produtos ou serviços que compartilham os mesmos passos do processo (Locher, 2008). Para Womack e Jones (2004), as famílias servem para simplificar a realidade pelo agrupamento de diversos produtos em poucas famílias de produtos, pois em muitas empresas têm-se milhares de produtos e é muito trabalhoso e complicado desenhar o mapa da cadeia de valor para cada um deles.

De acordo com Locher (2008), há várias considerações a ter em conta ao fazer essa seleção:

- Demanda para cada família (exemplo: "A" representa 90 por cento da demanda, "B" apenas 10 por cento).

- Futuro dos objetivos do negócio.

- Problemas atuais enfrentados pela empresa.

Segundo Jones e Womack (2003), mapeie o caminho de uma única família e um único componente do produto, é muito provável que os desperdícios identificados ao seguir um componente ao longo do fluxo de valor ocorram da mesma maneira em todos os componentes que componham o produto acabado.

A Alfa trabalha com três famílias de produtos químicos líquidos, sendo locais diferentes para carregamento de cada família, sendo assim, utilizamos a demanda e a relevância para o negócio para determinar qual produto deveria ser mapeado, definimos pelo PAC.

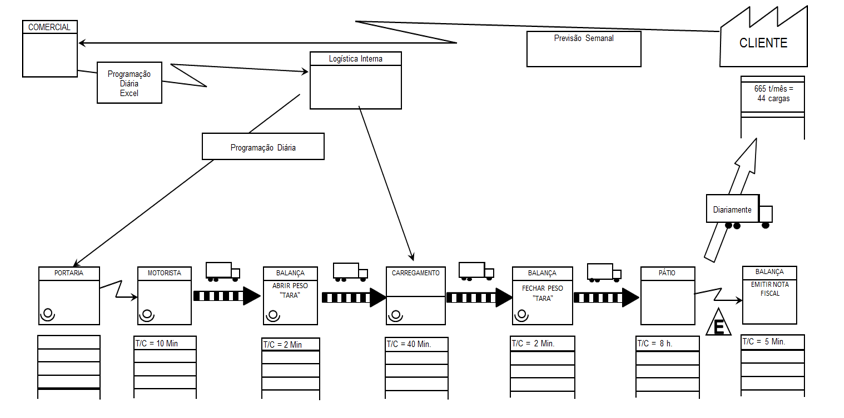

4.3. Desenhando o Mapa Atual

Conforme objetivo proposto para mapeamento do processo de carregamento e os vínculos dos processos administrativos necessários para a conclusão e liberação do caminhão da fábrica, desenhamos o mapa atual utilizando o processo de abastecimento do produto químico, PAC líquido, com o caminhão tanque com capacidade de 15 t, lembrando que em todo o processo de abastecimento deve atender a capacidade máxima do tanque.

Para o carregamento do produto tem-se apenas uma "bica" disponível, que chega até a área através de dutos ligados aos tanques com os produtos químicos já elaborados. Este processo ocorre pela gravidade.

A empresa possui setor interno de logística, que é responsável pela gestão da frota própria e pelo controle dos embarques dos produtos químicos. O controle de programação dos embarques são elaborados em planilha Excel, integrando os pedidos disponibilizados pela área comercial.

Cada etapa do processo é identificada quando realizamos a caminhada no chão de fábrica, esses processos são representados pela caixa e abaixo colocamos a caixa de dados referente ao processo mapeado. O fluxo de informação é representado com uma seta estreita e quando ela flui de forma eletronicamente representamos na forma de raio.

Nas caixas de dados registramos as informações de cada processo, como:

- Tempo de ciclo (T/C) – tempo que leva entre a entrada e a saída do processo;

- Quantidade de pessoas identificadas (O 1) – pessoas que operam o processo.

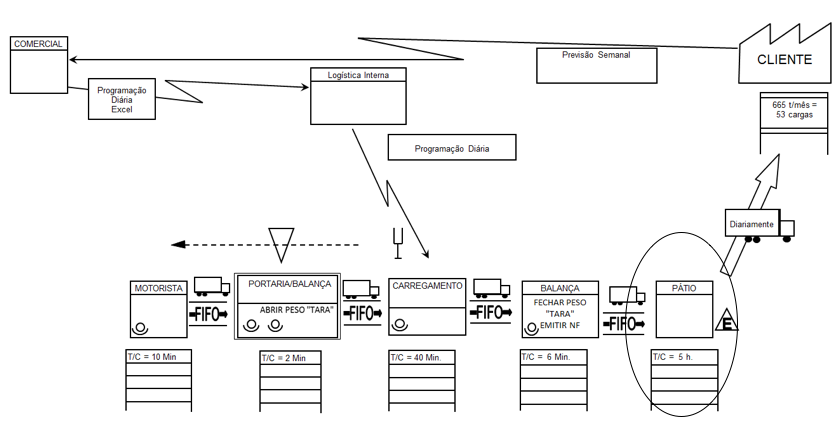

Figura 4 – Mapeamento do Estado Atual.

Fonte: Elaborado pelos autores.

O tempo de ciclo foi levantado no momento que percorríamos o fluxo do processo, visualizando como as atividades se integravam. As pessoas envolvidas no processo são apontadas no mapeamento, em alguns casos a operação necessita de mais ou menos pessoas, mas isso não pode afetar o mapa. O mapa é uma fotografia do momento.

Todo procedimento descrito na figura 4 foi feito processo por processo, e complementado com os fluxos de informações, destacando a logística interna e a comunicação com as outras áreas, importante ressaltar que o caminhão percorre os setores, conforme o desenho no mapa, necessários para a liberação das entregas aos clientes.

O lead time de produção é o tempo requerido para um produto se movimentar por todas as etapas de um processo, do início ao fim, quanto menor o lead time de produção, menor o tempo entre o desembolso pelo pagamento do material e o recebimento pelo produto acabado feito com estes materiais. Um lead time pequeno está relacionado com o menor giro de estoque.

Em nosso caso temos o total de 8 horas e 59 minutos para que todo processo possa ser finalizado. Com o mapeamento identificamos que a etapa do pátio, de oito horas, o caminhão fica carregado. Na entrevista realizada com o operador logístico da fábrica, este processo pode ocorrer variação de tempo, isto ocorre devido a rota que a carga seguirá para a entrega. Neste caso mapeado o caminhão foi carregado no dia anterior a entrega.

4.4. Desenhando o Mapa Futuro

No Mapa Futuro representamos o fluxo contínuo utilizando uma caixa de processo, na comparação com o estado atual fica fácil detectar a consolidação de duas ou mais caixa de processo por uma.

Esse processo normalmente é realizado em uma implementação "por fases" ou "por estágios". Começamos com cada operação do fluxo de valor progredindo em fases de maneira independente e depois conectamos as outras operações, e toda a rede progride simultaneamente (Liker, 2005).

Figura 5 – Mapeamento do Estado Futuro.

Fonte: Elaborado pelos autores.

Com o desenho do mapa atual (figura 4), o processo do pátio chamou a atenção, devido ao grande tempo de espera, isto levantou a discussão de propostas para melhoria dessa etapa. Uma proposta foi a disponibilização do recurso caminhão, para que o mesmo possa ser aproveitado de maneira eficiente (figura 5). Atualmente a empresa trabalha com um motorista para cada caminhão, isto inviabiliza a gestão da frota. Como alternativa para o aproveitamento do recurso nas horas paradas no pátio, é a contração de motoristas reservas, estes estariam dando agilidade e flexibilização no fluxo do processo, disponibilizando o recurso caminhão para um novo carregamento, assim temos a redução dos gastos com contratação de frota de terceiros. Na proposta para o mapa futuro, conseguimos a redução do lead time em 3 horas e um minuto por carregamento, além de outras formas de melhorias de desempenho do processo demostrado na tabela 1.

Mapa Atual |

Mapa Futuro |

Processo "portaria". |

Este foi integrado com o processo da balança " (abrir peso) ". |

O processo "portaria" e "carregamento" recebem a programação para carregamento. |

O processo de "carregamento" recebe a programação e aciona o motorista para carregamento, via kanban. |

Emissão da nota fiscal posterior ao processo "fechar peso". |

Unificado o processo de "emissão nota fiscal" com o "fechar peso". |

Tabela 1 – Mapa atual Vs. Mapa futuro.

Fonte: Elaborado pelos autores.

5. Conclusão

Este trabalho teve como principal objetivo, a localização de perdas no processo de embarque em uma empresa fabricante de produtos químicos, e levantar a proposta para correção desses desperdícios, além de demonstrar a possibilidade do MFV em processos conjugados, produtivos e administrativos.

Conforme observado no estudo de caso, a aplicação do método proposto proporcionou uma apresentação clara e objetiva das perdas presentes no sistema, resultando na implementação de melhorias nos fluxos de material e informação. A comparação do estado atual e futuro permitiram apontar com precisão a dimensão e impacto da proposta sugerida, como por exemplo, a redução do lead time (resultante da redução das perdas por espera, transporte, processamento e estoque).

Conforme Liker (2005), o mapeamento do fluxo de valor é mais que uma boa ferramenta para produzir quadros que destacam as perdas, ele ajuda a visualizar redes de processos e prever fluxo de valor enxuto.

A ferramenta de mapeamento do fluxo de valor oferece uma visualização simples e isso possibilita a fácil apresentação para outras pessoas não envolvias diretamente com o processo de mapeamento, deixando claro os pontos que devemos atacar para alcançarmos os objetivos propostos.

O trabalho possibilitou uma visão sequencial dos passos a serem desenvolvidos no planejamento de implementação das melhorias no processo, que visam à eliminação dos desperdícios, demonstrando uma abordagem diferenciada no entendimento através do mapeamento. O foco é esclarecer que a implementação do modelo de Produção Enxuta não é apenas um modelo diferenciado de produção.

Referências Bibliográficas

BASU, R.; WRIGHT, J. (2008); Total supply chain management. Jordan Hill, Oxford: Elsevier.

BHAMU, J.; SANGWAN, K. (2014); Lean manufacturing: literature review and research issues, International Journal of Operations & Production Management, Vol. 34 (7) pp. 876 – 940.

BLACK, J. (1998); O projeto da fábrica com futuro. 1.ed. Porto Alegre: Artes Médicas.

BROWN, A.; AMUNDSON, J.; BADURDEEN, F. (2014); Sustainable value stream mapping (Sus-VSM) in different manufacturing system configurations: application case studies, Journal of Cleaner Production Vol. 85 pp. 164-179.

DENNIS, P. (2008); Produção Lean Simplificada. Porto Alegre: Bookman.

FAULKNER, W.; BADURDEEN F. (2014); Sustainable Value Stream Mapping (Sus-VSM): methodology to visualize and assess manufacturing sustainability performance, Journal of Cleaner Production Vol. 85 pp. 8-18.

GARZA-REYES, J.; ORAIFIGE, I.; SORIANO-MEIER, H.; FORRESTER, P.; HARMANTO, D. (2012); The development of a lean park homes production process using process flow and simulation methods. Journal of Manufacturing Technology Management, Vol. 23 (2) pp. 178 – 197.

GONZÁLEZ, P.; FRAMINAN, J.; PIERREVAl, H. (2012); Token-based pull production control systems: an introductory overview. Springer Science, Vol. 23 pp. 05 – 22.

HALL, R. (1988); Excelência na Manufatura. São Paulo: IMAM.

HANCOCK, D.; ALGOZZINE, B. (2006); case study research: a practical guide for beginning researchers. New York: Teachers College Press.

JONES, D.; WOMACK, J. (2003); Enxergando o Todo: mapeamento o fluxo de valor estendido. São Paulo: Lean Institute Brasil.

KARIM, A.; ARIF-UZ-ZAMAN K. (2013); A methodology for effective implementation of lean strategies and its performance evaluation in manufacturing organizations. Business Process Management Journal, Vol. 19 (1) pp. 169 – 196.

LAGE, M.; GODINHO, M. (2010); Variations of the Kanban System: Literature Review and Classification. Jornal of Production Economics, Vol 125(1), pp. 13-21.

LASA, I.; LABURU, C.; VILA, R. (2008); An evaluation of the value stream mapping tool, Business Process Management Journal, Vol. 14 (1) pp.39 – 52.

LIKER, J. (2005); O Modelo Toyota: 14 princípios de gestão do maior fabricante do mundo. Porto Alegre: Bookman.

LIKER, J.; MEIER, D. (2007); O Modelo Toyota: manual de aplicação. Porto Alegre: Bookman.

LOCHER, D. (2008); Value stream mapping the development process: a how-to guide for streamlining time to market. New York: Productivity Press.

MANAVIZADEH, N.; HOSSEINI, N.; RABANNI, M.; JOLAI, F. (2013); A Simulated Annealing algorithm for a mixed model assembly U-line balancing type-I problem considering human efficiency and Just-In-Time approach. Computers & Industrial Engineering, Vol 64 pp. 669–685.

NASH, M.; POLING, S. (2008); Mapping the total value stream: a comprehensive guide for production and transactional processes. New York: Productivity Press.

OHNO, T. (1997); O sistema Toyota de Produção: além da produção em larga escala. Porto Alegre: Bookman.

ROTHER, M.; SHOOK, J. (2003); Aprendendo a Enxergar: mapeando o fluxo de valor para agregar valor e eliminar o desperdício. São Paulo: Lean Institute Brasil.

SAYER, N.; WILLIAMS, B. (2007); Lean for Dummies. Indiana: Wiley Publishing.

SINGH, B.; GARG, S.; SHARMA, S. (2011); Value stream mapping: literature review and implications for Indian industry. The International Journal of Advanced Manufacturing Technology, Vol.53 (5), pp.799-809.

SIPPER, D.; BULFIN, R. (1997); Production: Planning, Control, and Integration. New York: McGraw-Hill.

SLACK, N.; CHAMBERS, S.; JOHNSTON, R. (2009); Administração da produção. 2.ed. São Paulo: Atlas.

STRAUSS, A.; CORBIN, J. (1998); Basic of qualitative research: techniques and procedures for developing grounded theory. 2. ed. London: Sage Publications.

TAKAHASHI, K.; DOI, Y.; HIROTANI, D.; MORIKAWA, K. (2012); An adaptive pull strategy for remanufacturing systems. Springer Science, Vol. 25 pp. 629 – 645.

TYAGI, S.; CHOUDHARY, A. CAI, X.; YANG, K. (2015); Value stream mapping to reduce the lead-time of a product development process. Int. J. Production Economics, Vol. 160 pp. 202–212.

VINODH, S.; SOMANAATHAN M.; ARVIND, K. (2013); Development of value stream map for achieving leanness in a manufacturing organization. Journal of Engineering, Design and Technology, Vol. 11 (2) pp. 129 – 141.

WOMACK, J.; JONES, D. (2004); A mentalidade enxuta nas empresas: elimine o desperdício e crie riqueza. 11.ed. Rio de Janeiro: Elsevier.

WOMACK, J.; JONES, D.; ROSS, D. (2004) A máquina que mudou o mundo.11.ed. Rio de Janeiro: Elsevier,

YIN, R. (2009); Case study research: design and methods. 4ª ed. California: SAGE publications, Inc..

ZAHRAEE, S.; HASHEMI, A.; Abdi, A.; SHAHPANAH, A., Jafri, M. (2014); Lean Manufacturing Implementation Through Value Stream Mapping: A Case Study. Jurnal Teknologi (Sciences and Engineering), Vol.68 (3), pp. 119-124.

1.Brasil, Mestrando em Pesquisa Operacional, Universidade Estadual de Campinas (FCA-UNICAMP), cicconimarcelo@hotmail.com

2. Brasil, Mestrando em Pesquisa Operacional, Universidade Estadual de Campinas (FCA -UNICAMP), adriano.zamoner@gmail.com

3. Brasil, Professor Doutor do Programa de Pós-Graduação em Pesquisa Operacional, Universidade Estadual de Campinas (FCA - UNICAMP), cristiano.morini@fca.unicamp.br