Espacios. Vol. 36 (Nº 23) Año 2015. Pág. 8

Otimização em Robustez Física -Mecânica- Sustentável Baseados em Métodos de Delineamento Experimental de Taguchi para Desenvolvimento de Produtos e Processos

Robustness Optimization in Physics Sustainable -Mechanic- Based Design of Taguchi Methods for Experimental Development of Products and Processes

Glaucia Aparecida PRATES 1

Recibido: 07/08/15 • Aprobado: 18/10/2015

Contenido

RESUMO: O objetivo desta artigo é descrever algumas utilidades e limites de um produto a fim de evitar impactos ambientais. Os principais objetivos são: prevenir por projetar um produto limpo, reduzir os resíduos, e evitar impacto ambiental durante o ciclo de vida do processo e produto. Entretanto, nós podemos entender que o QFD, DFE e MÉTODOS TAGUCHI são ferramentas de uso sequencial dependente seguindo alguns critérios harmônicos os quais fornecem uma visão dos efeitos globais, através de todos os estágios da vida de um produto e do processo. Este artigo descreve metodologia do desenvolvimento de um produto envolvendo as 3 ferramentas através de uma pesquisa bibliográfica. |

ABSTRACT: The aims of this paper is to describe some utilities and limits of a product in order to avoid environmental impacts. The main objectives are to present by designing a clean product, reduce waste, and prevent environmental impact during the lifecycle of the process and product. However, It can understand that the QFD, DFE and TAGUCHI Methods are tools sequentially dependent use following a few harmonics criteria which provide a view of global effects, through all stages of life of a product and the process. This article describes by a bibliografic research the development of a methodology involving the 3 tools in product development process. |

1. Introdução

A tarefa com que se defronta o engenheiro no projeto e desenvolvimento é em última análise produzir um bem que incorpore o maior benefício para o usuário final. Dessa maneira, na maioria das ocasiões toma-se difícil projetar um produto que atenda às necessidades funcionais e a exigência crescente por parte da sociedade e do consumidor de um produto não agressivo ao meio ambiente, chamado de "produto verde".

Deve-se para tanto, considerar o fato de que projetando um produto que aparentemente não é nocivo ao ambiente local da produção, isso não significa que este não possa ser em outro ambiente, pois os produtos são mais universais que os processos em si, e se não forem calculados os riscos ambientais pode-se cometer vários erros. Assim deve-se considerar características mais abrangentes do que somente a funcionalidade de um produto e a eficiência de um processo. Para que seja realizado pode-se utilizar ferramentas como o QFD, DFE e Métodos Taguchi de delineamento experimental, todos voltados para uma nova visão universal de projeto de produto e processo.

Para atingir este objetivo viu-se a imensa necessidade de se incorporar qualidade desde a concepção do produto para depois e então manter-se essa qualidade durante o uso até o seu descarte. Retrabalho e refugo impactam diretamente na perda de matéria-prima, energia e tempo por parte das indústrias. A perda devido ao desvio do valor alvo nem sempre fica evidente na hora da compra de um bem, ou seja, no ato da compra a qualidade tende a ser incerta, pois esta só vai se mostrar após algum tempo de uso e de comparação com outros produtos similares ao adquirido.

Segundo Chaves Neto (2013), as técnicas estatísticas podem ser úteis em todo ciclo produtivo, pois são amplamente empregadas na quantificação da variabilidade do processo, na análise desta variabilidade em relação às especificações do produto e, no auxílio à administração na eliminação ou redução dessa variabilidade. Outro conceito introduzido por Taguchi para verificação da qualidade de um produto é a robustez do mesmo em relação à variação de fatores externos (fontes de ruídos). As fontes de ruídos que podem ser variadas sistematicamente em um experimento são denominadas de fatores de ruídos. O objetivo do experimento, neste caso, é verificar quais são os valores ideais dos parâmetros de projeto que minimizem a ação das fontes externas na variabilidade de alguma característica funcional tornando o produto robusto e sustentável. A medida de robustez idealizada por Taguchi é denominada de razão sinal-ruído.

O delineamento fatorial e a função perda de Taguchi, a razão sinal-ruído em conjunto com outras técnicas estatísticas já existentes são ferramentas importantes para a obtenção de produtos com robustez e qualidade superior e devem ser utilizadas amplamente para a obtenção da mesma.

Associado à questão, o objetivo geral desse trabalho é demonstrar através de pesquisa bibliográfica sobre aplicação da integração das ferramentas QFD- Métodos de Taguchi e DFE, para o desenvolvimento de produtos sustentáveis.

2. Revisão bibliográfica

Segundo Ruviaro (2012), todo produto causa algum tipo de impacto no meio ambiente, não apenas quando ocorre seu descarte, mas durante todo seu ciclo de vida. Começando pela extração da matéria prima, transmitindo ao meio ambiente poluições, resíduos e emissões.

2.1. Avaliação do ciclo de vida – ACV

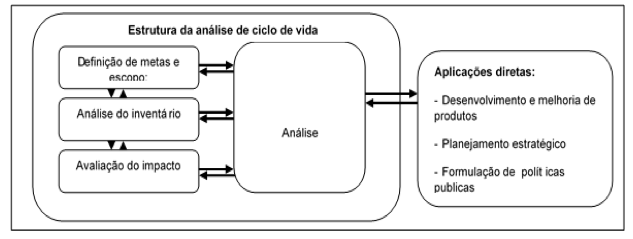

De acordo com a ISO 14040 padrão, o estudo da ACV é dividido em quatro etapas: objetivo e escopo definição, análise de inventário, avaliação de impacto, análise de dados e resultados. Estes estágios foram estabelecidos de modo a dar uma visão geral do processo. Claudino; Talamini, (2013), figura 1, explica estas etapas como se segue:

a) definição de metas e escopo: envolve a configuração dos limites do sistema relacionadas com o produto;

b) análise de inventário: consiste em categorização de dados, preparação, recolha e validação, também quantifica as necessidades de energia e de matérias-primas, efluentes, resíduos sólidos, emissões gasosas e danos ou perdas durante todo o ciclo de vida de um produto;

c) avaliação de impacto: este seleciona e define categorias ambientais. Isto envolve a classificação e descrevendo os tipos existentes de impacto ambiental;

d) Análise: identifica e avalia a precisão, sensibilidade e coerência das informações.

Figura 1. Fases do ACV

Segundo Ometto ; Roma (2011) a ACV é uma metodologia que aborda as questões ambientais complexas, gerando números que permitem a tomada de decisões em bases ao seu objetivo.

2.2 QFD- Quality Function Deployment

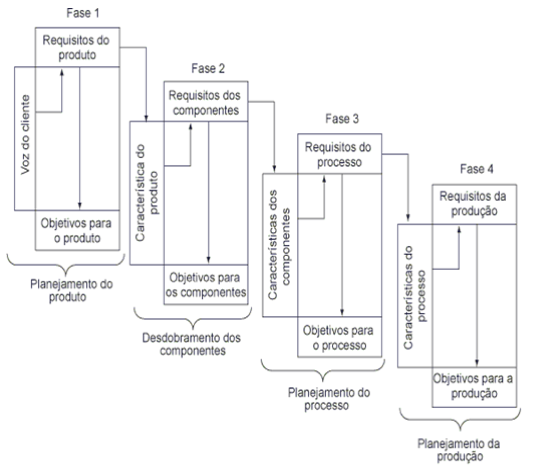

De acordo com Cheng et al. (1995), o desdobramento da qualidade tem as seguintes fases em perguntas-chave a partir da qualidade projetada para o produto:

• quais funções o produto deve desempenhar para atender a qualidade projetada?

• para desempenhar as funções, quais os mecanismos necessários?

• estes mecanismos devem ser compostos por quais componentes?

• quais processos devem ser utilizados para a fabricação destes componentes?

• os componentes podem ser constituídos por quais matérias-primas?

2.2.1. Matriz da Qualidade e Pesquisa de Mercado

A matriz de desdobramento da qualidade exigida é a representação organizada e estruturada da lista de todas as necessidades dos clientes. O estabelecimento da qualidade planejada, refletira as características exigidas pelo consumidor para adquirir o produto, deve ser estipulada através de uma escala de prioridades que atingir-se-á através do confronto das características exigidas relacionadas com a concorrência e os planos de qualidade estabelecidas pela empresa a partir das informações obtidas por meio de pesquisa com os consumidores.

Após a classificação por grau de prioridade, das características que o consumidor exige para compor as funções do produto, é necessária a correlação com as características do produto para estabelecer a qualidade projetada. Estabelecer a qualidade projetada significa traçar o plano de melhoria para as características da qualidade do produto, o que implica na definição de novos valores para essas características da qualidade ou manter os valores atuais, com o objetivo de superar os concorrentes naqueles itens de maior importância segundo o mercado (CHENG et al.,1995). A qualidade planejada é obtida através da correlação das necessidades dos clientes, por grau de prioridade, com os requisitos técnicos do produto.

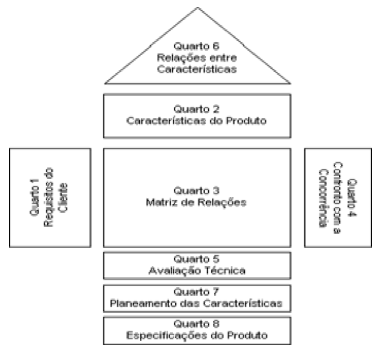

Para definição dos requisitos técnicos, a pergunta agora é "como?", isto é, como os requisitos técnicos do produto estão correlacionados com as características exigidas pelo consumidor se forte, média ou fraca correlação a fim de estabelecer uma meta de melhoria para estes requisitos que servirão de base para a formação da próxima matriz no desdobramento da qualidade. Após determinadas as metas de melhorias para a qualidade projetada, parte-se para a sequência do QFD através do desdobramento da qualidade, conforme figura 2 abaixo.

Figura 2. QFD-Casa da qualidade

Fonte: Hauser e Clausing (1988)

Esta sequência pode variar de acordo com o tipo de empresa, produto e modelo adotado pela empresa. Segundo Hauser e Clausing (1988), o QFD pode ser implementado em quatro fases ou matrizes: 1) planejamento do produto; 2) projeto do processo; 3) planejamento do processo e 4) planejamento do controle do processo. Figura 3 abaixo:

Figura 3. Quatro fases do QFD.

Fonte: Singh e Kumar (2014)

2.2.2. Considerações a respeito da função perda de Taguchi

De acordo com Ross (1991) a função perda exige dois aspectos do gerenciamento dentro de uma fábrica, sendo que o primeiro aspecto, a variância, é o trabalho concernente a engenheiros de produto e de processo, e deve ser implantado antes do início da produção e aperfeiçoamento do produto (serviço) no decorrer do tempo.

O segundo aspecto, que seria a centralização da distribuição, utilizando como referência o valor nominal, seria de responsabilidade do pessoal da área de produção em suas atividades diárias.

Estes dois aspectos definem o controle de qualidade fora da linha de produção (off-line), que seria a fase de projeto, e o controle de qualidade na linha de produção (online), que seria a fase de produção.

2.3 Definição de projeto robusto

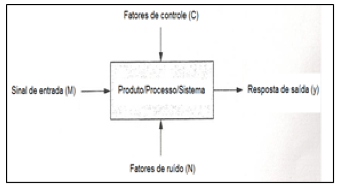

A variação funcional é definida como o desvio do desempenho do produto, geralmente causada por ruídos como demonstra a figura 1, com relação ao seu valor nominal, sendo este, o valor desejado pelo consumidor para um melhor desempenho do produto (serviço).

De acordo com a filosofia de Taguchi, quanto mais próximo uma característica funcional do produto estiver no valor nominal de projeto, maior será a qualidade do mesmo, independentemente de estar ou não dentro dos valores de tolerância do projeto, pois o mesmo leva em consideração essa variação funcional. Quanto menor a variação funcional, menor o prejuízo sofrido pela sociedade e consequentemente maior a qualidade do produto, ou seja, se produz um produto mais uniforme com relação a alguma característica do mesmo.

Os custos gerados por produtos que atendam as especificações, mas que possuam uma grande variação funcional (não uniformidade com relação à alguma característica) serão detectados somente quando o produto estiver nas mãos do consumidor, gerando custos de acionamento de garantia, reparo do produto e assim por diante. Sendo assim, de acordo com a filosofia de Taguchi um produto com qualidade superior é barato, com alta confiabilidade e desempenho consistente, pois os fatores causadores da variação funcional de alguma característica do mesmo são minimizados.

Uma vez definido o controle de qualidade fora da linha de produção, faz-se necessário a definição de projeto robusto em engenharia de qualidade. A figura 4 representa um diagrama de parâmetro (P-diagram) muito útil na representação de um processo, de um produto ou de um sistema.

Figura 4 – p-diagram

Fonte: Adaptado Taguchi, G.; Jugulum,R.; Taguchi, S. (2004)

Na figura 4 é realizada uma representação em blocos da transformação de energia entre o sinal de entrada (M) e a resposta de saída (y), sendo que a meta é maximizar tal transformação de energia pelo ajuste de fatores de controle (C) na presença de fatores de ruído (N). Pode-se afirmar que um sistema consiste em uma gama de atividades ou funções que são designadas para realização de uma determinada operação, com o intuito de produzir um resultado desejado através da minimização das variações funcionais dos fatores de ruídos. Está é a ideia chave de um projeto robusto. Projeto robusto de um produto diz respeito a procedimentos aplicados durante as fases de pesquisa e desenvolvimento, que tem como principal objetivo, alta qualidade a um custo mínimo.

De acordo com Taguchi et al. (2000), outra definição de projeto robusto é o estado em que a tecnologia, produto ou o desempenho do processo é minimamente sensível a fatores que causam variabilidade (ou no ambiente de produção ou no ambiente do usuário) e envelhecimento com o menor custo de produção da unidade.

Estes procedimentos, para tornar-se um produto robusto, são aplicados em delineamento de experimentos, com o intuito de reduzir de maneira econômica a variabilidade de uma função do produto em seu ambiente de uso, e também para garantir que o mesmo tenha um desempenho ótimo quando estiver sendo usado pelo consumidor, assim como nos experimentos feitos antes de sua produção e comercialização.

Uma vez que projeto robusto se preocupa em melhorar a qualidade de um produto reduzindo os efeitos das causas de variabilidade sem eliminá-las, faz-se pertinente definir projetos por parâmetros e projetos por tolerâncias

2.3.1. Projeto por Parâmetros e Projetos por Tolerâncias

Uma das maneiras de se conseguir que um produto se torne insensível ou pouco sensível às variações, devido a fatores de ruído, é utilizar-se de um conceito intitulado por Taguchi como projeto por parâmetros.

De acordo com Ross (1991) este tipo de projeto é utilizado para aperfeiçoamento da qualidade sem controlar ou eliminar as causas de variação. Assim, o conceito de projeto por parâmetros é uma metodologia utilizada em projeto robusto.

Em sua metodologia, Taguchi considera que o projeto de um produto (serviço) é dividido em três fases, sendo estas:

- Projeto do sistema;

- Projeto por parâmetros;

- Projeto por tolerâncias.

O projeto do sistema ou concepção do projeto é a fase em que a equipe de desenvolvimento do produto (serviço) define um sistema que funcione sob determinadas condições iniciais. Tais condições devem ser controladas pela equipe de tal maneira a representar o mais fielmente possível alguma situação real.

Esta é a fase em que se desenvolvem novos conceitos e ideias com o intuito de se fornecer ao consumidor um novo produto ou, até mesmo, algum produto já conhecido, mas com aperfeiçoamento, sendo esta etapa muito importante para manter o fabricante competitivo no mercado, visto que sempre existe a necessidade de melhoria e inovação para tal. Assim, no projeto de um produto, pode-se citar como exemplo o desenvolvimento de um protótipo de um produto, onde o mesmo deve atender as necessidades dos clientes e possuir desvios mínimos dos valores nominais para o qual foi projetado. Nesta fase é que se escolhem os materiais, peças e componentes para constituição do produto e é nesta fase também que a equipe pode utilizar alguma tecnologia que se tenha mostrado robusta anteriormente.

O projeto por parâmetros tem como principal objetivo uniformizar as características de desempenho do produto, isto sempre atrelado a nenhum custo ou a um custo mínimo. Como o próprio nome já diz, o projeto por parâmetros tem como objetivo identificar, analisar e fixar parâmetros para algumas características funcionais, de tal maneira que a mesma se torne pouco sensível ou até mesmo insensível às fontes de variações sem perder a qualidade.

Um exemplo que pode ser citado, para justificar a utilização do projeto por parâmetros, é que o desempenho de um produto pode ser afetado por variáveis ambientais, tais como a temperatura e a umidade. Tais variáveis são fontes de variabilidade externa, que podem levar o produto a uma deterioração precoce e a redução do desempenho de alguma característica funcional. Neste caso, o projeto por parâmetros é muito utilizado para melhorar a robustez, e consequentemente o desempenho, de um produto quando este é utilizado em campo.

De acordo com Notmane ; Zirouk (2013) no projeto por parâmetros, existem dois tipos de fatores que afetam uma característica funcional de um produto: os fatores de controle e os fatores de ruído. Ambos os fatores serão definidos posteriormente neste presente trabalho.

O projeto por tolerâncias procura aperfeiçoar a qualidade de um produto aumentando ou reduzindo o intervalo de tolerância de algum parâmetro quando necessário, de tal maneira que o produto (serviço) tenha um desempenho satisfatório do ponto de vista do consumidor, a um custo mínimo. Para tal, é feito um balanceamento criterioso entre a redução de qualidade e o aumento no custo da manufatura, pois a utilização de tolerâncias mais apertadas pode levar a custos mais altos com matérias primas e com processos de manufaturas.

Esses conceitos estão intimamente relacionados com o controle de qualidade fora da linha de produção. De uma maneira geral, quando algum problema é detectado na fase de desenvolvimento de um produto, o projetista vai diretamente para a fase de projeto por tolerâncias sem passar pela fase de projeto por parâmetros. Isto pode levar a um aumento no custo do produto, visto que se fosse feito ajustes nos valores dos parâmetros relacionados às características funcionais em questão, o custo seria menor.

2.3.2. Fatores de Controle e Fatores de Ruído

De acordo com o conceito de projeto robusto, Taguchi distingue os fatores de desenvolvimento de um produto em dois grupos principais: fatores de controle e fatores de ruído.

Fatores de controle são os fatores que podem ser facilmente controlados e que são estabelecidos pelo fabricante, portanto não podem ser modificados de maneira direta pelo consumidor. Podem-se citar como exemplos, a escolha de uma matéria-prima para confecção de um produto, peças utilizadas na fabricação de um motor, temperatura de um molde em um processo de injeção para moldagem entre outros que não podem ser modificados pelo consumidor, pois estes fatores, dizem respeito, a priori, ao fabricante.

No seu ambiente de uso, a qualidade de um produto pode variar e ter seu desempenho ser afetado por diversas razões. As causas dessa variabilidade são denominadas de fatores de ruído. Segundo Notmane ; Zirouk (2013), os fatores de ruído são os fatores que são difíceis, impossíveis ou muito caros de se controlar.

De acordo com Ross (1991) os fatores de ruído são aqueles sobre os quais o fabricante não possui controle direto, mas que variam de acordo com o ambiente e hábito do consumidor. Assim, fatores de ruído são definidos como qualquer coisa que faça com que uma característica funcional se desvie do seu valor nominal.

Portanto, no desenvolvimento de um produto torna-se necessário conhecer a natureza do ruído e entendê-lo, visto que no delineamento e desenvolvimento de um produto se busca maximizar o desempenho de todas as suas características funcionais frente à variabilidade.

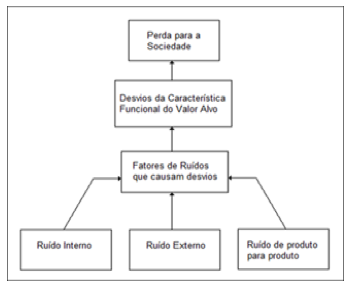

São definidos três fatores de ruído:

- Fatores de ruído externo;

- Fatores de ruído interno ou de deterioração;

- Fatores de ruído do produto ou de unidade para unidade.

Os fatores de ruído externo são aquelas fontes de variabilidade que vem de fora do produto, tais como, fatores ambientais, umidade, temperatura, oscilação na energia elétrica, magnetismo em redes de alta tensão entre outros. Assim, o ruído externo está diretamente ligado à variação de qualidade de um produto devido à ação externa de algum agente.

Os fatores de ruído interno estão ligados com a deterioração do produto ou processo. É muito comum haver uma deterioração do desempenho devido ao tempo de uso de um produto e ao próprio material que ele é composto. Pode-se citar como exemplos de fatores de ruídos internos a deterioração de filamentos em lâmpadas incandescentes, desgaste de peças mecânicas em carros, voltagem em uma pilha e assim por diante.

A qualidade de um projeto está intimamente relacionada com o efeito sobre as características de desempenho de um produto que os fatores de ruído externo e interno causam, lembrando que ambos os fatores estão interligados com o controle de qualidade fora da linha de produção.

2.3.3. Razão sinal-ruído

A avaliação de desempenho de um produto é parte importante do processo de medição de qualidade do mesmo. Se o desempenho é avaliado apenas por uma lista específica de problemas detalhados e difusos, o processo de melhoria da qualidade torna-se muito superficial. Neste caso, torna-se imperativo desenvolver uma métrica eficiente para avaliação do desempenho de um produto.

Tal métrica deve levar em consideração dois tipos de saída de um sistema de produção de um produto, a saída do sistema que se deseja alcançar e a saída do sistema que é indesejável. Desta maneira a métrica deve englobar simultaneamente os aspectos desejáveis e indesejáveis do desempenho em um único valor.

Com isso, torna-se de extrema importância estudar o efeito da variação de alguma característica do produto (serviço) com o intuito de verificar a sua influência no desempenho do mesmo.

Taguchi et al. (2005) idealizou uma transformação dos dados na repetição de um experimento, de tal maneira que essa transformação represente a medida da variação existente e sua influência em alguma característica funcional do produto ou processo. Essa transformação é denominada de razão sinal-ruído (S/N) e, essa relação combina diversas repetições com o intuito de verificar o quanto de variação está presente no desempenho do produto.

Segundo Taguchi et al. (2005) a razão sinal-ruído é uma medida de robustez, uma vez que mede a transformação de energia no produto e tem como escala o decibel (dB).

Basicamente a razão sinal-ruído mede a magnitude da verdadeira informação (sinal) após algumas variações incontroláveis (ruído). Neste caso, denomina-se como sinal o desempenho desejado e como ruído o desempenho indesejado.

De acordo com o tipo de característica funcional a ser monitorada, existe um tipo de razão sinal-ruído adequada.

Assim a razão sinal-ruído é uma medida utilizada para otimizar e medir a robustez de um produto ou processo. E como medida, ela reflete a variabilidade de resposta de um sistema causada por fatores de ruídos, independentemente de ajustes na média, ou seja, ela é útil para prever a qualidade mesmo se o valor nominal projetado mudar.

Outra utilidade da razão sinal-ruído é na comparação de propostas, visto que ela é uma medida de qualidade relativa que não leva em consideração interações entre fatores, e isto é muito útil quando muitos fatores são utilizados para medir e analisar a qualidade de um produto (serviço).

Assim, de acordo com Ross (1991) a razão sinal-ruído é tratada como resultado do experimento, que constitui uma medida da variação dentro de um ensaio, quando os fatores de ruído estão presentes. A razão sinal-ruído consiste em um resultado que concentra as repetições e o efeito dos níveis de ruído em um único valor observado.

A razão sinal-ruído separa os efeitos do ruído na resposta e o ideal é que seja baseada nas seguintes propriedades:

- A métrica deve refletir a variabilidade da resposta e deve ser independente do ajuste na média, pois muitas vezes, após o projeto ser otimizado, deseja-se ajustar o desempenho do mesmo para algum valor preferido. Este ajuste feito não deve perturbar a otimização;

- A métrica deve também medir a qualidade relativa e não deve induzir a complicações desnecessárias, tais como interações entre fatores de controle, no caso em que muitos fatores de controle na qualidade do produto sejam analisados;

- Caso existam diversos fatores de ruído e cada um individualmente possua um efeito sobre o desempenho do produto, deseja-se que o efeito total dos diversos efeitos sejam simplesmente a soma dos mesmos. Esta propriedade é denominada de aditividade;

- A maximização da métrica de desempenho deve corresponder a minimização da perda de qualidade.

Assim, deseja-se que a métrica de desempenho utilizada possua uma significância econômica que facilite os procedimentos de otimização.

2.3.4. Técnicas de projeto de experimentos

Na busca por projetos aperfeiçoados ou equivalentes, o profissional normalmente executa determinado ensaio, observa o desempenho do produto (ou sistema) e toma uma decisão quanto a utilizar ou rejeitar o novo projeto. É a qualidade desta decisão que pode ser aperfeiçoada, quando são utilizadas estratégias adequadas em ensaios; em outras palavras, evitar o erro de utilizar um projeto apenas aceitável, mas não ótimo.

Experimentos Fatoriais Fracionários :

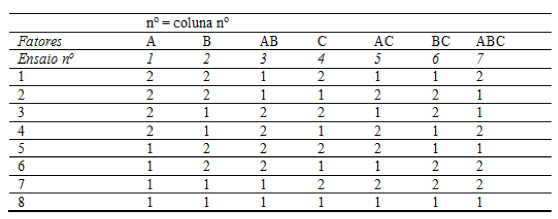

Taguchi desenvolveu um tipo de matriz especial que pode ser empregada em várias situações. Os experimentos conduzidos segundo essa matriz são chamados de fatoriais fracionários. Nestes experimentos, deixa-se de analisar todas as combinações possíveis entre os fatores, para dar lugar a mais fatores independentes ao mesmo tempo. Em outras palavras, não são mais analisadas todas as combinações de fatores como no caso anterior. Neste caso, substitui-se combinações que podem ser consideradas como não influentes, por outros fatores independentes dos primeiros. Este tipo de substituição pode ser considerado como uma suposição. A tabela 1 mostra um arranjo L8, em que os fatores podem assumir dois níveis cada.

Tabela 1. Arranjo L8

2.3.5. Arranjos Ortogonais de Taguchi

O arranjo ortogonal permite que todos os graus de liberdade do erro possam ser trocados com graus de liberdade para fatores e proporcionem combinações específicas, que sejam compatíveis com aquele conceito. Os níveis referentes aos ensaios específicos são designados por 1 e 2, como anteriormente. É fácil observar que todas as colunas fornecem quatro ensaios no primeiro nível dos fatores e quatro ensaios no segundo nível. Este é um dos aspectos que permite a ortogonalidade entre todas as colunas (fatores). O valor real da utilização do arranjo consiste na capacidade de avaliar diversos fatores com um número mínimo de testes. Este experimento é considerado eficiente, visto que se adquire grande quantidade de informações provenientes de poucos

2.3.6. Análise dos Resultados de Experimentos

Quando realiza-se experimentos deste tipo, sempre observa-se que os resultados atinjam uma meta, ou alvo. Os tipos de problemas que são resultantes resolver podem ser :

- Maior é melhor : Quando objetiva-se maximizar o resultado. Por ex. Maior volume de produção;

- Menor é melhor : Ao contrário do caso anterior, quando objetiva-se minimizar o resultado. P.ex. Menor taxa de falhas, menor índice de atrasos;

- Nominal é o ótimo : Quando objetiva-se aproximar o resultado ao máximo de um valor dado. P.ex. Dimensão de qualidade de uma peça;

- Maximizar a relação sinal/ruído : Definida pelo usuário.

Após a execução dos ensaios em experimentos fatoriais, deve-se proceder a uma análise estatística dos resultados. Os seus objetivos são:

- Determinar o quanto significativa é a influência de cada fator sobre o resultado;

- Calcular o erro cometido no experimento;

- Predizer qual seria a combinação ótima de fatores;

- Estimar qual seria o resultado do experimento na condição ótima.

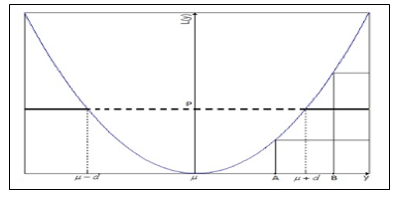

2.3.7. Funções perda de Taguchi

Tornar um produto confiável e consequentemente de qualidade, é torná-lo insensível ou pouco sensível a ação de fatores externos (ruídos). Com isto, desenvolve-se um conceito em engenharia de qualidade, denominado de projeto robusto. No projeto robusto utiliza-se da pesquisa e do desenvolvimento para criar e produzir produtos, com custo mínimo, alta qualidade e confiabilidade, de tal maneira que os mesmos sejam insensíveis ou pouco sensíveis aos ruídos, como demonstrado na figura 5 a seguir.

Figura 5. Causas do prejuízo sofrido pela sociedade

De acordo com Diwakar (2013) os objetivos da engenharia de qualidade são:

1) minimizar os desvios do valor alvo (target);

2) maximizar a robustez ao ruído;

3) maximizar a robustez a possíveis oscilações em fatores controláveis.

De acordo com Bonduelle (2000) com a utilização da função perda, consegue-se justificar investimentos na melhoria da qualidade, priorizando-se o desenvolvimento do produto e consequente equilíbrio entre custo e qualidade.

"A função perda de Taguchi reconhece o desejo do consumidor em adquirir produtos que sejam mais duradouros, em todos os aspectos, e o desejo do fabricante em fabricar produtos com custo menor." (ROSS, 1991).

Segundo Duarte et al (2008) a perda ocorre também quando acontece uma falha no produto, mesmo que o mesmo esteja dentro das especificações, e a perda aumenta continuamente conforme a característica funcional do produto se afasta do valor alvo.

Kackar (1986) ampliou o conceito de perda para a sociedade em seu trabalho Taguchi's Quality Philosophy, incorporando como perda para a sociedade situações durante a fabricação de um produto ou execução de um serviço. Tais perdas podem ser vistas como matéria prima gasta, tempo com mão de obra, poluição ambiental, conforme figura 6, e assim por diante.

Figura 6– Função perda de Taguchi

Fonte: Byrne e Taguchi (1987)

A figura demonstra que produtos que estejam dentro dos limites de tolerância do projeto![]() para alguma característica funcional são considerados de qualidade superior, independente de estarem próximos, ou não, do valor nominal de projeto para determinada característica. Verifica-se presença de um custo P para os produtos que estiverem com a característica funcional fora do intervalo de tolerância, e tal custo, geralmente representa um custo relacionado ao refugo ou reposição do produto, visto que essa filosofia leva em consideração somente o que diz respeito ao processo de produção (fabricante).

para alguma característica funcional são considerados de qualidade superior, independente de estarem próximos, ou não, do valor nominal de projeto para determinada característica. Verifica-se presença de um custo P para os produtos que estiverem com a característica funcional fora do intervalo de tolerância, e tal custo, geralmente representa um custo relacionado ao refugo ou reposição do produto, visto que essa filosofia leva em consideração somente o que diz respeito ao processo de produção (fabricante).

2.3.8. Aplicações dos métodos de Taguchi .

Bonduelle (2000) demonstra uma aplicação do planejamento de experimentos no processo de melhoria de qualidade do produto. No estudo, foram analisados três fatores que poderiam influenciar na variação da espessura de painéis de fibras duras: a utilização de uma placa de compensação entre os pratos da prensa; o dia de coleta da amostragem em função da parada para manutenção da prensa e a posição do prato amostrado na prensa. O planejamento utilizado foi o de planos fracionários em dois níveis, com oito ensaios e três fatores. Os resultados obtidos demonstraram que o planejamento de experimentos é eficaz como ferramenta de apoio no controle da qualidade e permite a tomada de decisões de medidas preventivas e/ou corretivas que contribuam para a melhoria de qualidade do produto.

Bedoya-Hincapie et al (2009) aplicou o modelo de Delineamento experimental de Taguchi Design para otimização das propriedades mecânicas e térmicas de um material compósito aglomerado e obter os melhores ajustes para o processamento. A importância de desenvolver aglomerados sintéticos é a utilização de resíduos agrícolas para dar emprego útil para complementar matérias de grande demanda. Utilizou-se casca de arroz, argila, areia e aloe gel como matérias-primas. Com a mudança nos valores dos fatores de controle: a porcentagem de casca de arroz (R), temperatura (T) e tempo de tratamento térmico (t), houve diferentes combinações experimentais. Para otimização das propriedades mecânicas e térmicas de acordo com a metodologia do Taguchi, foram selecionados a partir de ensaios mecânicos e térmicos: o módulo elasticidade, a energia absorvida no impacto, o módulo máximo de ruptura e a temperatura inicial de decomposição para cada combinação experimental reconstituído. Para processamento desses dados, o software foi utilizado para desenho automático e análise de experimentos Taguchi, Qualitek-4 em característica de maior qualidade melhor. Os parâmetros ótimos obtidos para cada nível de controle foram de R = 15%, T = 120◦C e t = 3 h. Estes resultados foram validados através da realização de um experimento de confirmação, onde obtivemos para esta placa de partícula, como propriedades de algumas espécies de madeira. O desenvolvimento deste material alternativo protótipo será substituinte útil como madeira e contribuir para reduzir o impacto ambiente gerado pelos resíduos.

Valarmathi et al. (2013) citam que os compostos são amplamente utilizados em todos os campos, devido às suas propriedades favoráveis em relação aos materiais convencionais. Medium Density Fiberboard é comumente usado processo de usinagem na montagem. A qualidade da superfície do furo depende da condição de corte (MDF) é um compósito de madeira usada extensivamente em indústrias de mobiliário. Perfuração na montagem de peças, a aparência e desempenho da perda produto final. O objetivo do estudo foi analisar as influências. Os danos de perfurações como delaminação reduziram a confiabilidade estrutural dos laminados e também afetaram a influência dos parâmetros de corte em uma abordagem sistemática em delaminação na perfuração de painéis de madeira prelaminada em MDF com aço de alta velocidade (HSS) brocas de diâmetros diferentes. Os experimentos perfuração foram planejadas e realizadas utilizando projeto Taguchi. Superfície de Resposta Methodologia (RSM) modelo matemático com base foi desenvolvido para prever a influência do processo Parâmetros A adequação do modelo é verificada pela análise de variância (ANOVA). Os resultados mostraram que o fator mais dominante foi influencia a taxa de delaminação é seguido pelo diâmetro da broca alimentar.

Além destes citados apresentam-se Diwakar et al (2013) que realizaram um trabalho com painéis sanduíche metálico sendo estes novos tipos de estruturas, ativado por ferramentas fabricação e design de topologia inovadores. Módulo de flexão é uma propriedade do material de base, de tal soldadura de estruturas nucleares aberta fabricados por soldadura por pontos. As peças foram soldadas por painéis metálicos são utilizados para otimizar a geometria. Com base na análise, parâmetros de estrutura painel considerada são espessura da folha, altura, forma, tamanho do painel e materiais constituintes da folha de rosto do painel, folha de fundo e núcleo. Os parâmetros são analisados por design Taguchi de experimentos considerando matriz ortogonal de L36.The principal objetivo é otimizar o painel Dimensões no módulo de flexão de um painel metálico fabricada, usando análise de elementos finitos. O problema é modelado em ANSYS e o módulo de flexão é avaliada na direção transversal por flexão em três pontos de ensaio (ASTM D790). As dimensões ideais são avaliadas por análise de Taguchi. Os resultados mostram que a abordagem proposta pode encontrar dimensões ideais considerando tanto na concepção melhor e mais robusto.

2.4. DFE – Design for environment

O objetivo final do DFE é ajudar no projeto de produtos, o qual apoiará o desenvolvimento sustentável, Graedel et al (1995). Em uma definição a grosso modo, o desenvolvimento sustentável envolve encontros das necessidades do presente sem comprometer a habilidade de gerações futuras de encontrar suas próprias necessidades. Autoridades reconhecidas no assunto dizem que o crescimento econômico fornece as condições nas quais a proteção ao Meio-Ambiente pode ser mais bem alcançadas, e que a proteção ambiental balanceada com outros objetivos humanos, é necessária para alcançar o crescimento sustentável.

Redução de recursos- Material e Energia. Refere-se ao processo de diminuição de estoques de recursos naturais e capabilidade. Tais estoques não são estáticos: são considerados como não renováveis os depósitos minerais, fósseis e a diversidade biológica.

A redução de recursos não renováveis pode ser influenciada pela reciclabilidade do produto após o uso. Tais questões acerca da redução de recursos levam à formulação dos 2 primeiros "princípios- chave" do DFE.

Princípio- Chave 1: Recursos Materiais. Minimizar o uso de recursos materiais não renováveis (por ex.: recursos semi-renováveis e não renováveis).

Princípio Chave 2: Energia Minimizar o uso de energia, sendo então, maximizar o uso de formas renováveis de energia.

Princípio -Chave 3: Interesses Globais. Minimizar o uso de materiais ou processos os quais são conhecidos como contribuintes ao aquecimento global, redução de ozônio ou acidificação.

Princípio- Chave 4: Materiais Tóxicos. Minimizar o risco associado ao uso de materiais tóxicos e/ou processos os quais resultam em exposições humanas ou ecológicas.

Princípio- Chave 5: Eliminar ou minimizar o uso de materiais ou processos os quais são conhecidos em ~ comprometer a terra, ar, e/ou água local, através de redução apropriada de efluentes, contaminantes, reuso ou reciclagem, recuperação e atividade de descarte.

Tais princípios são adicionais ou suplementares às práticas existentes que têm sido estabelecidas através de organização e regulamentos. Essas práticas incluem:

a. segurança do produto;

b. segurança do local de trabalho;

c. desempenho do produto (necessidades técnicas e de uso tais como: ruído, facilidade de uso, habilidade de desempenho das funções requisitadas);

d. custo; e. análise dos riscos.

O DFE (Projeto para o Meio Ambiente) é composto de vários princípios, porém o essencial é que este exige que sejam considerados, desde o início, os aspectos ambientais, onde a relevância está em facilitar a obtenção da matéria-prima, a manufatura e o descarte do produto, com o mínimo impacto ambiental no uso e no processo de fabricação. A experiência demonstra que à medida que se procura reduzir o impacto e simplificar o projeto para o meio ambiente, os aumentos de qualidade funcional e confiabilidade devem ser monitorados de forma significativa.

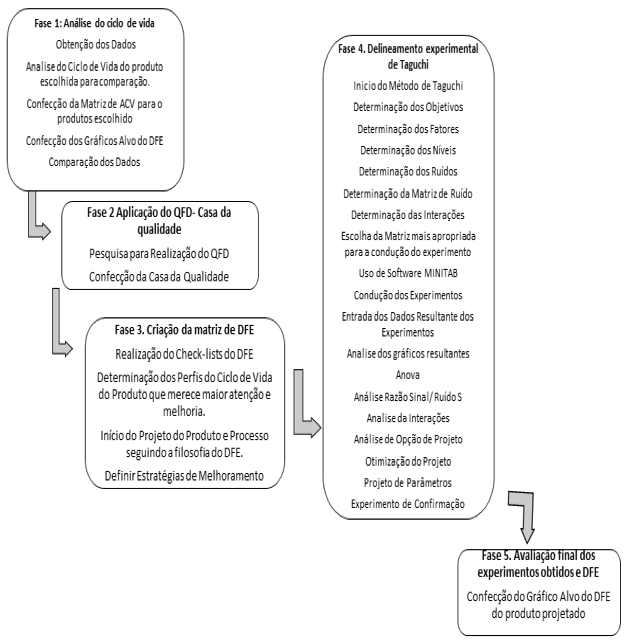

Figura 7. Metodologia proposta para integração das 3 ferramentas (QFD-

Métodos de Taguchi- DFE) para desenvolvimento de produtos sustentáveis.

Há pouco tempo vem-se destacando a importância de uma interface amigável entre o produto e usuário conforme demonstrado na figura 7 acima. Muitos dos produtos atuais sua complexidade refletida na sua operacionalização, esquecendo que a sociedade está cada vez mais consciente dos danos ambientais que podem causar os produtos e processos, chegando ao absurdo de que somente alguma ínfima porção das características desejadas ou tempo de uso do produto possam ser utilizados eficazmente, além de exigir do usuário uma prevenção para usufruir desses produtos satisfatoriamente.

3. Conclusão

O DFE pode ser aplicado ao desenvolvimento de qualquer produto e processo, entretanto deve ser cuidadoso no entendimento de seus princípios. Assim, deve ter na equipe algum profissional que tenha conhecimento em todas áreas industriais, pois pode-se fazer alguma confusão entre os passos do DFE como por exemplo, não definir bem o perfil à ser estudado ou utilizar a estratégia de melhoramento errada, levando assim ao desperdício de capital e tempo.

Deve-se mostrar a importância do desenvolvimento do produto utilizando metodologias modernas de gestão de qualidade, aliadas a projetos de produtos e processos para que sejam alcançadas qualidade, tanto ambiental quanto funcional. Demonstrar a possibilidade da união das três ferramentas quando voltadas para o meio ambiente.

A inovação quanto a metodologia é representada pelo QFD e Taguchi que, através de seus vários estágios pode fornecer informações para o projeto do produto e processo, demonstrando quais as características mais esperadas pelo consumidor, como foi o caso da Casa da Qualidade quando demonstrada a preocupação das questões ambientais. Tal informação é passada ao Método Taguchi, que realiza o experimento focalizado na característica requisitada, quando com o conhecimento técnico de engenharia e os princípios do DFE pôde-se definir quais os fatores e níveis que influenciam mais relevantes nas especificações da qualidade almejada.

Há pouco tempo vem-se destacando a importância de uma interface amigável entre o produto e usuário conforme demonstrado na figura 7 . Muitos dos produtos atuais sua complexidade refletida na sua operacionalização, esquecendo que a sociedade está cada vez mais consciente dos danos ambientais que podem causar os produtos e processos, chegando ao absurdo de que somente alguma ínfima porção das características desejadas ou tempo de uso do produto possam ser utilizados eficazmente, além de exigir do usuário uma prevenção para usufruir desses produtos satisfatoriamente.

Referências

BYRNE, D. M.; TAGUCHI, S. 1987. The Taguchi Approach to Parameter Design.Quality Progress,

BONDUELLE, GHISLAINE, M. 2000.Aplicação do planejamento de experimentos no controle da fabricação de chapas de fibras de madeira. UFPR.

BEDOYA HINCAPIÉ, C. M. ; . PINEDA–GÓMEZ, ROSALES RIVERA, A. 2009. Mechanical and thermal properties optimization of a synthetic agglomerate by using the Taguchi Method. Revista de Inginieria Y Ciencia, V. 5(10).

CHAVES NETO, A. 2013 Técnicas estatísticas aplicadas à engenharia de qualidade. Notas de aula.

CHENG, L. C. QFD – 1995. planejamento da qualidade. Editora Litteral Maciel Ltda. MG.

CLAUDINO EDISON S. ; TALAMINI, EDSON.2013 . Análise do Ciclo de Vida (ACV) aplicada ao agronegócio - Uma revisão de literatura. Revista Brasileira de Engenharia Agrícola e Ambiental. v.17, n.1, p.77–85, Campina Grande.

DIWAKAR, REDDY ,V. GOPICHAND , A. NIRUPAMA , G. KRISHNAIAH, G.2013. Design and fabrication of corrugated sandwich panel using Taguchi method.International Journal of Design and Manufacturing Technology V. 4 (2) , pp. 01-13.

DUARTE, FÁBIO SOARES ; LOURENÇO JUNIOR, JOSÉ; SILVA, MESSIAS BORGES.2008. O Método de Taguchi na Parametrização de uma Linha de Embalagens BOPP. Revista de Administração da FATEA.

GANDHINATHAN, R.; RAVISWARAN, N.; SUTHAKAR, M. QFD and VE.2004. enabled target costing: a fuzzy approach. International Journal of Quality & Reliability Management. Vol. 21 nº 9, 0265-671X. pg. 1003 – 1011.

GRAEDEL , T.E. & ALLEMBY,B.R.1995. Industrial Ecology. New Jersey : Prentice Hall,398 p.

GRAEDEL , T. E. & ALLEMBY,B.R & COMRIE,P.R. 1995.Matrix Approaches to Abridged Life Cycle Assessment..Env. Science & Technology . Vol.29,n . 3,l34A-139.

HANSER, JOHN R. AND DON CLAUSING. 1988. The House of Quality. Harvard Business Review 3 (May-June): 63-73.

Kacker, R. N. "Taguchi's Quality Philosophy: Analysis and Commentary,1986. Quality Progress, December, pp. 21-29.

NOTMANE B. ; ZIROUK S.2013. Analyzing the woodturning process using Taguchi methodology for dynamic systems . Academic Journals . Vol. 8(41) , pp. 2046-2058

OMETTO, A. R.; ROMA, W. N. L.2010. Atmospheric impacts of the life cycle emissions of fuel ethanol in Brazil: Based on chemical exergy. Journal of Cleaner Production, v.18, p.71-76.

ROSS, P. J. 1991. Aplicações das técnicas de Taguchi na engenharia de qualidade. São Paulo: Makron, McGraw-Hill.

RUVIARO, C. F.; GIANEZINI, M.; BRANDÃO F. S.; WINCK, C. A.; DEWES, H. 2012. Life cycle assessment in Brazilian agriculture facing worldwide trends. Journal of Cleaner Production, 2012. v.28, p.9-24.

SINGH,S.; KUMAR M.2014. Integration of Quality Function Deployment and Target Costing. IJCA Proceedings on National Conference on Advances in Technology and Applied Sciences NCATAS. (1):16-19,

VALARMATHI , T. N.; PALANIKUMAR , K.; S. SEKAR. 2013. Parametric Analysis on Delamination in Drilling of Wood Composite Panels. Indian Journal of Science and Technology. Vol 6 (4).

TAGUCHI, G.; JUGULUM, R.; TAGUCHI, S.2004. Computer-Based robust engineering: essentials for DFSS. Milwaukee: Quality Press.

TAGUCHI, G.; CHOWDHURY, S.; TAGUCHI, S.2000. Robust Engineering. New York: McGraw-Hill.

TAGUCHI, G. 1990.Engenharia de qualidade em sistemas de produção. Tradução Regina Cláudia Loverri; revisão técnica: José Carlos de Castro Waeny. São Paulo: Mcgraw-Hill.

TAGUCHI, G.; ELSAYED, A. E. and HSIANG, T.1990. Taguchi Engenharia de Qualidade em Sistemas de Produção. São Paulo: MacGraw Hill.

THORN, M. J.; KRAUS, J. L.; PARKER, D. R.2011. Life-cycle assessement as sustainability management tool: Strengths, weaknesses, and other considerations. Enviromental Quality Management. v.20, p.1-10.

1. Faculty of Engineering, State University of São Paulo, UNESP, Brazil. glaucia@itapeva.unesp.br