HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN

HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN Espacios. Vol. 36 (Nº 24) Año 2015. Pág. 16

Luciana Gondim de Almeida GUIMARÃES 1; Charles Ulises De Montreuil CARMONA 2; Francisco Roberto Farias GUIMARÃES Júnior 3; Cristine Hermann NODARI 4

Recibido: 18/08/15 • Aprobado: 27/09/2015

2. Procedimentos metodológicos

3. Análise dos dados e interpretação dos resultados

RESUMO: Um dos benefícios associados à aliança logística é a redução de riscos, devido ao aumento no nível de serviço ao cliente pelo operador de serviços logísticos (OSL). Entretanto, percebe-se um aumento da complexidade no relacionamento estabelecido, que é de tríade (fornecedor – OSL – comprador). Considerando essas observações, esta pesquisa teve como objetivo identificar o impacto e as criticidades dos riscos logísticos que derivam da atuação de um OSL quando em um relacionamento em tríade e elaborar um modelo de gestão desses riscos por meio do método analytic hierarchy process (AHP). Os riscos e suas probabilidades de ocorrência, impactos e criticidade foram identificadas em cada área de atuação do OSL. Em seguida, foram apresentadas as comparações dos critérios do pedido perfeito à executiva da Companhia Brasileira de Distribuição a fim que ela realizasse os julgamentos, com base no método AHP. Os resultados da pesquisa demonstram que a área de armazenagem é a maior responsável pelos riscos logísticos na operação da tríade. Além disso, o modelo de gestão de riscos aplicado na tríade demonstrou que o operador logístico está alinhado às necessidades exigidas pela empresa usuária e pela empresa contratante. |

ABSTRACT: One of the benefits associated with the logistics alliance is the reduction of risk due to the increase in customer service level by logistics service operator (OSL). However, we can see an increase in complexity in the established relationship, it's triad (supplier - OSL - buyer). Considering these observations, this research aimed to identify the impact and Criticality of logistics risks involved in the operation of a OSL when in a relationship triad and develop a management of these risk model by the method analytic hierarchy process (AHP). Risks and their probability of occurrence, effects and criticality were identified in each area of the OSL. Then comparisons were made of the criteria of the perfect application to the executive of Brazilian Distribution Company in order that she perform the trials, based on AHP method. The survey results show that the storage area is the most responsible for the logistical risks in the operation of the triad. In addition, the risk management model applied in the triad showed that the logistics operator is aligned to the needs required by the user company and the contracting company. |

Os operadores de serviços logísticos (OSL) são uma realidade no contexto do mercado, seja pela participação nas atividades logísticas ou pelas alianças na cadeia de suprimentos. O emprego destes serviços por muitas empresas evoluiu progressivamente e está relacionado diretamente com a busca por melhores desempenhos econômicos e operacionais (ELLRAM; COOPER, 1990; HERTZ; ALFREDSSON, 2003; LIEB; BENTZ, 2005). Há 25 anos, Ellram e Cooper (1990) afirmaram que a consolidação dos conceitos relacionados à gestão da cadeia de suprimentos tem levado este setor a assumir um papel mais abrangente e integrado com seus clientes, o que permanece até hoje.

Em um contexto em que o desenvolvimento de práticas colaborativas na cadeia de suprimentos e em que os processos de integração entre os agentes são fundamentais para o bom desempenho da cadeia, os OSL têm se tornado provedores de recursos para as empresas que estrategicamente buscam melhorias na cadeia de suprimentos (HERTZ; ALFREDSSON, 2003; VIVALDINI; PIRES, 2010).

A consolidação do setor de atividade de OSL também resultou no surgimento de grandes empresas que têm a capacidade de oferecer soluções logísticas sofisticadas em escala continental ou mesmo global. Esses OSL esforçam-se para assumir um papel mais estratégico dentro da cadeia de fornecimento de clientes, ampliando sua escala e escopo das operações (HERTZ; ALFREDSSON, 2003).

A utilização dos OSL confere maior complexidade nos relacionamentos da cadeia de suprimentos, pois o relacionamento evolui de díade para tríade, onde o comprador envia informações de compras para os fornecedores e o OSL realiza a entrega destes produtos à empresa compradora (HERTZ; ALFREDSSON, 2003), instituindo uma aliança entre as organizações. A aliança logística é a aliança estratégica que trata a cooperação em tríade. Essa aliança é um acordo típico entre uma empresa fornecedora, uma empresa compradora de bens e um OSL.

O foco principal do relacionamento diádico é sobre como um nó afeta outro nó (por exemplo, como uma empresa compradora afeta uma empresa fornecedora). No entanto, a fim de capturar a essência de uma rede, faz-se necessário estudar como um laço afeta outro laço (por exemplo, como um relacionamento de um comprador com o fornecedor afeta uma relação fornecedor-fornecedor). Além disso, deve-se estudar como um nó afeta um laço que não está diretamente ligado (por exemplo, como um comprador afeta a relação entre dois fornecedores) (CHOI; WU, 2009). A díade não faz nenhuma referência de como um laço pode afetar outra ligação ou como um nó afeta múltiplos laços. Neste caso, não é a díade, mas a tríade que é o bloco de construção fundamental de uma rede (CHOI; WU, 2009).

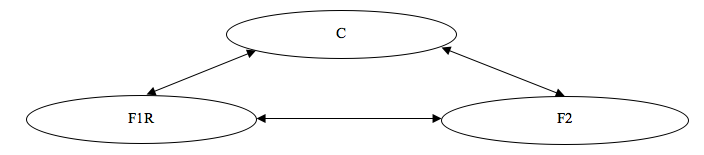

O trabalho de Choi e Krause (2006) traz questionamentos sobre a complexidade das relações da base de fornecimento, o que inclui as tríades, no que tange os custos de transação, os riscos de suprimento, a responsividade e a inovação em cadeias de suprimentos. No entanto, o trabalho destes autores trata dos relacionamentos entre os fornecedores de uma mesma empresa contratante (empresa focal). Os estudos de relacionamentos em tríades feitos por Choi e Wu (2009) tratam das tríades nas relações comprador-fornecedor-fornecedor. Estes autores identificam nove arquétipos triádicos e fazem proposições que ajudam na tomada de decisão em redes de abastecimento. Além disso, a forma como os fornecedores interagem um com o outro, assim como a forma pela qual um dos fornecedores interage com a empresa compradora pode afetar o desempenho operacional do comprador. No entanto, esses autores tratam de fornecedores que se relacionam a partir de um mesmo comprador (empresa focal). A figura 1 mostra este relacionamento dos Fornecedores (F1 e F2) com a empresa Compradora (C), conforme o arquétipo de Choi e Wu (2009).

Figura 1: Arquétipo das tríades de Choi e Wu (2009)

Fonte: Choi e Wu (2009).

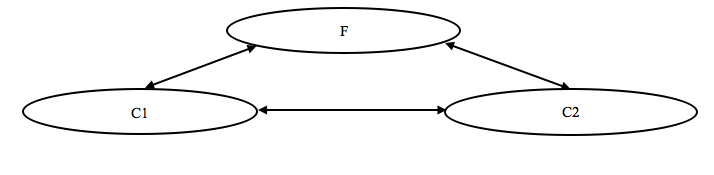

Diferente de Choi e Wu (2009), essa pesquisa estudou a influência de um laço (OSL – empresa contratante) em outro laço (empresa contratante – empresa usuária), pois os riscos advindos destes relacionamentos em tríade foram analisados sob a perspectiva de rede. Assim, estudou-se o caso da tríade que contém uma aliança logística e é constituída por um operador de serviços logísticos (F) e duas empresas compradoras (C1 e C2), conforme figura 2.

Figura 2: Arquétipo de Tríade a ser estuado na pesquisa

Fonte: Elaboração dos autores.

Há 25 anos, os trabalhos sobre os riscos da atuação do OSL em aliança logística mais frequentemente citados na literatura tratavam dos riscos associados: à perda de controle sobre a função logística; à perda de capacidade interna; e à perda do contato com o cliente usuário (ELLRAM; COOPER, 1990). Após uma década, o foco estava na falta de responsividade às necessidades dos clientes (HERTZ; ALFREDSSON, 2003), que era devido ao menor contato direto com a empresa consumidora, o que permitiu concluir que a velocidade e a confiabilidade da entrega são realizadas de forma mais eficaz quando acontece por transporte próprio (VAN DAMME; VAN AMSTEL, 1996).

Essa verticalização das atividades ia de encontro à expectativa depositada em uma aliança, pois para uma organização, que participa de uma aliança logística, espera-se que haja uma melhoria no nível de serviço ao cliente e assim uma minimização de seus riscos de suprimentos (riscos logísticos) (ZSIDISIN, 2003).

No entanto, qualquer falha na atuação do OSL afeta negativamente o desempenho percebido pela empresa compradora (cliente usuário). Estes riscos ou falhas da cadeia de abastecimento podem ser dispendiosos e conduzir a atrasos significativos na entrega aos clientes (WU; BLACKHURST; CHIDAMBARAM, 2006). Desta forma, em situações de tríades, o OSL está diretamente relacionado aos riscos de suprimentos, que são riscos operacionais (logísticos) entre a empresa fornecedora e compradora.

Sabendo que o risco é inerente a sistemas interorganizacionais e que pode se manifestar na existente incerteza das exigências de demanda, capacidade, prazo de entrega, fabricação, tempo e custos (WU; BLACKHURST; CHIDAMBARAM, 2006), a sua gestão torna-se um componente crítico da gestão da tríade (NARASIMHAN, 2009; VANANY; ZAILANI; PUJAWAN, 2009). Consequentemente, é importante para a empresa que deseja obter êxito na colaboração, compreender os riscos e adotar um modelo de avaliação de riscos para desenvolver uma melhor forma de administrá-los.

Existem inúmeras definições do conceito de risco relativas a contextos e tipos específicos de decisão (RITCHIE; MARSHALL, 1993). MacCrimmon e Wehrung (1986) centraram a sua definição sobre os três componentes: a magnitude de perdas, a chance de perda e o potencial de exposição a perdas. O que a maioria das definições de risco tem em comum são as três dimensões: i) probabilidade de ocorrência de um determinado evento ou resultado; ii) consequências de um evento particular ou ocorrência de resultado, e; iii) caminho causal que leva ao evento.

A possibilidade de ocorrência geralmente é expressa como uma probabilidade, que pode ser demonstrada em termos objetivos ou em termos subjetivos. A evidenciação da probabilidade em termos subjetivos é feita por meio de escalas. Consequências podem ser expressas a partir de uma variedade de perspectivas em simultâneo (por exemplo, uma falha de lançamento de um novo produto pode gerar consequências para a reputação da organização e para o seu desempenho financeiro). A terceira dimensão do construto risco, que tem importantes implicações para o seu gerenciamento, é o caminho causal. Isto diz respeito à natureza do evento e às origens e causas que o geram, influencianado a probabilidade da sua ocorrência e a amplitude das consequências ou resultados.

Para se gerir o risco, inicialmente deve-se identificá-lo e posteriormente realizar a avaliação do mesmo. Com relação à avaliação do risco em cadeias de suprimentos, a priorização dos objetivos é essencial para identificar os riscos que podem afetar a realização desses objetivos (GAUDENZI; BORGHESI, 2006). O Analytic Hierarchy Process (AHP), nesse sentido, parece particularmente útil (SAATY, 1987; SAATY, 1990). Além disto, Vanany, Zailani e Pujawan (2009) indicam que a utilização do método AHP pode contribuir para a análise e hierarquização de riscos em cadeia de suprimentos. Sabe-se que as atividades executadas pelo operador logístico devem estar alinhadas às necessidades estabelecidas pela empresa usuária, assim, faz-se necessário o entendimento de quais riscos devem ser priorizados. A partir desta necessidade de priorização dos riscos, este trabalho utilizou o método AHP.

Gaudenzi e Borghesi (2006) trataram o AHP como proposta para identificar os fatores de risco da cadeia de suprimentos, com vista a melhorar o objetivo de valor para o cliente. O modelo é testado por meio de um estudo de caso único, apenas na empresa focal, que vende produtos para médicos e dentistas no continente europeu. As duas fases do método são a priorização dos objetivos da cadeia de suprimentos e a seleção de indicadores de risco. Além disso, um sistema de medição de risco da cadeia de suprimentos como um subconjunto da medição de desempenho da cadeia de suprimentos está dividida em cinco áreas que envolvem os fluxos e processos da cadeia, tanto dentro como fora da empresa focal: i) transporte/distribuição; ii) fabricação; iii) ciclo do pedido; iv) armazenagem, e; v) compras.

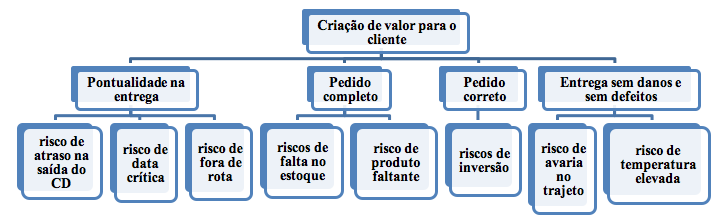

No modelo de Gaudenzi e Borghesi (2006), o objetivo principal da cadeia de suprimentos é a criação de valor para o cliente. Este é impulsionado pelo "índice de pedido perfeito" – os elementos críticos de serviços que representaram os objetivos secundários da cadeia de suprimentos. Os objetivos secundários são: i) pontualidade na entrega; ii) pedido completo; iii) pedido correto, e; iv) entrega sem danos e sem defeitos. Os indicadores de risco são identificados em cada área em particular, com vista a alcançar o objetivo de pedido perfeito. Cada área é afetada por diferentes fatores de risco de acordo com os objetivos secundários (GAUDENZI; BORGHESI, 2006). Este modelo fornece um método para identificar um painel de indicadores de risco que pode ser aplicado em vários níveis da cadeia (ou diferentes fases de produção ou vendas) dividido em duas fases: i) a hierarquização dos objetivos da cadeia utilizando o método AHP, e; ii) a seleção e avaliação de fatores e taxas de risco.

Para priorizar os objetivos, as avaliações individuais dos gestores de diferentes áreas são levadas em consideração. O método AHP é utilizado para priorizar objetivos e para combinar esses objetivos priorizados com diferentes perspectivas. Desta forma, são realizados os seguintes passos (GAUDENZI; BORGHESI, 2006): i) avaliação das "situações críticas" que afetam os objetivos – a fim de avaliar a sua importância; ii) avaliação quantitativa da importância de cada um deles, comparados com qualquer outro objetivo, e; iii) avaliação dos pesos para os objetivos.

Essa avaliação ajuda na definição e priorização do papel e importância dos objetivos. Cada gerente expressa, utilizando uma escala numérica, uma perspectiva diferente na avaliação, de acordo com seu foco de trabalho. Isso significa que eles respondem à pergunta: "qual dos objetivos é mais importante e mais forte?". Todas as comparações devem ser verificadas a fim de garantir a consistência e a coerência da avaliação. A criação de um painel de pesos para os objetivos ajuda em duas decisões definindo os riscos mais graves e construir a prioridade na gestão de riscos

O primeiro procedimento realizado foi uma revisão da literatura sobre riscos no contexto das cadeias de suprimentos. A tipologia adotada foi a de Zsidisin (2003), por compreender que os riscos de suprimentos são os riscos do não atendimento às exigências dos clientes (pedido perfeito). Assim, adotou-se o conceito de que riscos de suprimentos são riscos operacionais das atividades logísticas relacionados à atuação do operador de serviços logísticos em uma tríade.

A tríade de empresas é composta por um OSL, uma empresa contratante dos serviços do operador logístico e uma empresa usuária dos serviços do operador logístico. Nesta pesquisa o operador logístico estudado foi a empresa Júlio Simões Logística (JSL). A empresa contratante foi a Danone e a empresa usuária foi Companhia Brasileira de Distribuição (Grupo Pão de Açúcar). A opção pela tríade foi motivada pela sua representatividade econômica e produtiva na cadeia que esta faz parte (STAKE, 1995). O grupo francês Danone é o líder mundial de produtos lácteos frescos e água mineral. Presente em mais de 120 países, o grupo é o terceiro maior grupo alimentício da Europa e o sétimo do mundo (RAUD, 2008). A Companhia Brasileira de Distribuição é segundo maior supermercado em faturamento bruto no Brasil (DELOITE, 2009). A JSL S.A. é a maior operadora de logística rodoviária do Brasil com o mais amplo portfólio de serviços. Destaca-se por sua atuação diversificada em mais de 16 setores da economia e é líder em seu segmento em termos de receita líquida. Com 57 anos de atividade, ela atua em todo o território nacional, e em mais quatro países da América Latina (JSL, 2012).

Os dados utilizados para identificação dos riscos nesta pesquisa foram secundários internos, obtidos da empresa Danone. Esta empresa forneceu, por meio de um arquivo eletrônico, os dados das suas operações dos meses de janeiro a julho de 2013. Este arquivo eletrônico contém planilhas de controle das entregas realizadas pelo seu operador logístico aos seus clientes. Foram realizadas entrevistas semiestruturadas com os executivos da JSL e da Danone, a fim de triangular os dados obtidos com as planilhas e, também, tentar perceber aspectos que não estão contidos nos dados das planilhas de controle.

Em um segundo momento, também foi realizada entrevista com uma executiva da empresa Companhia Brasileira de Distribuição (CBD), para que esta hierarquizasse os critérios do pedido perfeito.

A partir do arquivo eletrônico cedido pela Danone, os riscos de suprimentos foram identificados em cada área de atuação (transporte e armazenagem) da JSL. Primeiramente, foi feita uma filtragem na planilha para se identificar a origem dos riscos, pois só foram considerados nesta pesquisa os riscos provenientes do OSL da JSL. Após isto, foi feita uma segunda filtragem dos dados restringindo apenas os riscos relacionados ao cliente CBD.

Com os riscos identificados, foram feitas as mensurações das probabilidades, impactos e criticidade de cada risco.

A probabilidade mede a frequência de que o evento ocorre. Conforme Milone (2004), quando não se tem conhecimento sobre as probabilidades dos eventos, estas podem ser atribuídas depois de repetidas observações do fenômeno aleatório, ou seja, a proporção de vezes que um evento A qualquer ocorre pode ser estimada pela sua frequência relativa. A frequência relativa dos riscos da atuação da JSL foi calculada pela quantidade de vezes que aquele evento ocorreu dividido pela quantidade de vezes que a JSL realizou entrega para o cliente CBD, conforme equação:

Desta forma, utiliza-se a frequência relativa como estimativa da probabilidade de ocorrência. Assim, a probabilidade dos riscos foi estimada pelo cálculo da frequência relativa de cada risco. As informações de quantas vezes o evento ocorreu e de quantas vezes a JSL realizou entrega para o cliente CBD estão na planilha fornecida pela Danone.

O impacto dos riscos foi calculado pelo somatório dos valores financeiros (na moeda brasileira, em reais) das devoluções ocasionadas pela ocorrência de determinado risco. Em seguida, foram calculadas as criticidades de cada risco. A criticidade foi calculada pela multiplicação dos valores da probabilidade e média do impacto de cada risco.

Esta pesquisa teve como pressuposto que o objetivo principal da cadeia de suprimentos é a criação de valor para o cliente (LAMBERT; COOPER, 2000). Este objetivo é impulsionado pelo "índice de pedido perfeito" que são os elementos críticos de serviços que representaram os objetivos secundários (critérios) da cadeia de suprimentos. Os critérios que avaliados foram: pontualidade na entrega; pedido completo; pedido correto; entrega sem danos e sem defeitos.

A partir disto, os riscos identificados foram agrupados nos critérios do pedido perfeito de modo que, se relacionou determinado risco a determinado critério apenas se a ocorrência do risco impactasse no não cumprimento do critério a ele associado. Este agrupamento realizado seguiu os passos da pesquisa de Gaudenzi e Borghesi (2006).

Em seguida, foram calculadas as criticidades de cada critério do pedido perfeito. A criticidade foi calculada pela multiplicação dos valores da probabilidade e da média do impacto de cada critério.

O cálculo da probabilidade do critério foi feito pelo somatório das probabilidades dos riscos que fazem parte dele. Já o impacto de cada critério foi calculado pela média dos impactos dos riscos contidos no critério. As análises de criticidade dos critérios seguiram os procedimentos metodológicos do trabalho de Ouabouch e Amri (2013). Contudo estes autores agruparam os riscos em originados à montante da empresa focal, internos à empresa e à jusante da empresa focal.

Nesta etapa, foram apresentadas as comparações dos critérios do pedido perfeito à executiva da Companhia Brasileira de Distribuição a fim que ela realizasse os julgamentos. Esta executiva expressou seu julgamento entre os critérios do pedido perfeito por meio do método AHP, com o auxílio de uma escala numérica de acordo com o quadro 1.

Intensidade de importância em uma escala absoluta |

Definição |

Explicação |

1 |

Igual importância |

As duas atividades contribuem igualmente para o objetivo |

3 |

Moderada importância de um sobre o outro. |

A experiência e a opinião favorecem levemente uma atividade sobre a outra. |

5 |

Importância essencial ou forte

|

A experiência e o julgamento favorecem fortemente uma atividade sobre a outra |

7 |

Importância muito forte |

Uma atividade é fortemente favorecida e sua dominância demonstrada na prática |

9 |

Extrema importância |

A evidência favorece uma atividade em detrimento de outra |

2,4,6,8 |

São valores intermediários entre os dois julgamentos adjacentes |

|

Quadro 1: Escala Fundamental de Saaty

Fonte: Adaptado de Saaty (1990, p. 15).

A utilização do método AHP se justifica por este auxiliar a tomada de decisão organizando as percepções, sentimentos, julgamentos e memórias em uma estrutura que mostra os critérios que influenciam as decisões, gerando decisões mais controladas e específicas e reforçando assim, a importância das respostas dos especialistas (SAATY, 2008). Além de que, o método de análise hierárquica (AHP) é utilizado na gestão de riscos em cadeias de suprimentos por promover uma maior consistência na classificação dos fatores de risco para os fornecedores (SHARMA; PRATAP, 2013).

O grupo de todos esses julgamentos (Aij) foi representado por uma matriz A4x4, na qual os critérios são comparados entre eles mesmos, conforme quadro 2. Cada julgamento representa a dominância de um elemento da coluna à esquerda sobre um elemento na linha do topo (SAATY, 1990).

|

Pontualidade na entrega |

Pedido completo |

Pedido correto |

Entrega sem danos e sem defeitos |

Pontualidade na entrega |

A11 |

A12 |

A13 |

A14 |

Pedido completo |

A21 |

A22 |

A23 |

A24 |

Pedido correto |

A31 |

A32 |

A33 |

A34 |

Entrega sem danos e sem defeitos |

A41 |

A42 |

A43 |

A44 |

∑ das colunas |

|

|

|

|

Quadro 2: Matriz de julgamentos

Fonte: Elaborado pelos autores.

Finalmente foi associado a cada critério o peso determinado pelo cálculo do autovetor normalizado, a fim de se estabelecer as prioridades na gestão destes riscos. A aplicação do AHP nesta pesquisa segue a metodologia utilizada no trabalho de Gaudenzi e Borghesi (2006) para hierarquização dos critérios do pedido perfeito. Contudo, a pesquisa de Gaudenzi e Borghesi (2006) levava em consideração apenas a empresa focal e nesta pesquisa a aplicação do AHP foi feita pela empresa usuária (CBD) em relação à expectativa de serviços prestados por seus fornecedores. Esta pesquisa amplia o escopo, pois além da análise hierárquica dos critérios do pedido perfeito pelo método AHP também analisa os riscos de cada critério por meio de suas criticidades. Assim, podem-se gerenciar os riscos de uma forma global. O modelo proposto de hierarquização dos riscos foi baseado na hierarquização dos critérios do pedido perfeito por meio do método AHP realizada pela empresa usuária da tríade, por entender que esta deve indicar quais os critérios são mais prioritários. Além desta hierarquização, os riscos contidos em cada critério foram priorizados por meio dos valores de suas criticidades, pois estas indicam o impacto de cada risco na tríade.

A empresa Danone forneceu um arquivo contendo duas planilhas com dados de janeiro de 2013 a julho de 2013. A partir das informações oriundas deste arquivo, isolaram-se todas as ocorrências referentes à Companhia Brasileira de Distribuição (CBD). Esta planilha separa as origens das ocorrências em três categorias: logístico, comercial e outros. Foram consideradas apenas a da categoria "logístico", pois são provenientes da atuação da JSL.

A quantidade de entregas realizadas para o cliente CBD no período especificado foi de 3.741. Destas, 80 apresentaram ocorrências com o motivo "logístico", as quais foram estudadas na pesquisa. O motivo "logístico" é subdividido em sete categorias relacionadas à JSL e CBD, que são: avaria no trajeto, atraso na saída do centro de distribuição (CD), data crítica, falta no estoque, temperatura elevada, produto faltante e fora de rota. "Avaria no trajeto", "temperatura elevada" e "fora de rota" são riscos associados à atividade de transporte. Enquanto que "data crítica", "falta no estoque" e "produto faltante" são riscos ligados à atividade de armazenagem. O risco "atraso na saída do CD" tanto pode ser originado na armazenagem quanto pode ser advindo do transporte.

Avaria no trajeto se refere a avarias durante o transporte. Atraso na saída do CD se refere à demora na saída dos veículos do Centro de Distribuição ou demora na operação na expedição. Temperatura elevada se refere a problemas na temperatura do baú do veículo que realiza o transporte, pois as cargas devem estar entre dois e seis graus Celsius. Fora de rota se refere a problemas com o motorista não ter seguido a rota estabelecida ou o carregamento do pedido não saiu no dia correto devido à data crítica da venda. Data crítica se refere a problemas de ciclo de pedido dentro do mês, pois há maior venda de produtos no final de cada mês. Falta no estoque se refere ao pedido que foi enviado sem alguns produtos solicitados. Produto faltante se refere a erros na preparação dos pedidos.

A partir destas informações foram calculados o impacto e a frequência relativa para cada motivo das ocorrências (riscos), apresentados na tabela 2. A quantidade de entregas realizadas foi obtida pelo filtro aplicado na planilha, que teve o valor de 3.741. O impacto foi calculado a partir do somatório dos valores financeiros das cargas devolvidas para cada motivo de ocorrência nos meses de janeiro a julho de 2013. A taxa de frequência relativa foi calculada pela divisão da frequência absoluta pela quantidade total de entregas realizadas para a CBD no período de janeiro a julho de 2013. Por conseguinte, utilizou-se a frequência relativa como estimativa da probabilidade de ocorrência, conforme Milone (2004).

De acordo com a tabela 1, o risco "atraso na saída do CD" obteve o maior impacto enquanto que o risco "produto faltante" apresentou a maior frequência, desta forma estes dois riscos apresentaram maior nível de escore de risco em relação aos demais. Os outros riscos apresentam nível de escore de risco baixo.

Riscos |

Impacto (R$) |

Frequência absoluta |

Frequência relativa |

Avaria no trajeto |

608,06 |

14 |

0,37% |

Atraso na saída do CD |

9.785,13 |

13 |

0,35% |

Data crítica |

874,55 |

6 |

0,12% |

Falta no estoque |

842,66 |

6 |

0,16% |

Temperatura elevada |

2.007,99 |

4 |

0,11% |

Produto faltante |

3749,8 |

34 |

0,91% |

Fora de rota |

1.471,75 |

3 |

0,08% |

Somatório |

19.339,34 |

80 |

2,09% |

Tabela 1: Riscos CBD

Fonte: Elaborado pelos autores.

Para o critério "pedido correto" não foi encontrado na planilha nenhum motivo de ocorrência (risco) relacionado. Contudo, as entrevistas com os especialistas da JSL e Danone relatam que existe o risco de inversão e este foi descrito como uma possível causa do não cumprimento do critério "pedido correto". Na planilha, há ocorrência de inversão de stock keeping unit (SKU), para outros clientes. A inversão pode acontecer quando a equipe está separando o pedido e é causada por erro humano. Segundo o entrevistado há diversos SKU com embalagens parecidas facilitando as possibilidades de erro.

Em seguida, os riscos identificados foram relacionados com os critérios do pedido perfeito (entrega sem danos e sem defeitos, pedido completo, pedido correto e pontualidade na entrega). De modo que, a ocorrência do risco resulta no não cumprimento do critério, como apresentado no quadro 3.

Após este agrupamento foram realizados os cálculos das probabilidades, impactos e criticidades de cada critério. O cálculo da probabilidade de cada critério foi feito pela soma das probabilidades de ocorrência dos riscos relacionados a ele. O cálculo dos impactos dos critérios foi feito pela média dos impactos de cada risco. E o cálculo da criticidade dos critérios foi realizado pela multiplicação da probabilidade do critério pelo impacto do critério, conforme Ouabouch e Amri (2013, p. 37). Não foram calculados a probabilidade, o impacto ou a criticidade do critério "pedido correto", pois não houve registro da ocorrência do risco inversão nos meses de janeiro a julho de 2013 para o cliente CBD.

Critérios |

Entrega sem danos e sem defeitos |

Pedido completo |

Pedido correto |

Pontualidade na entrega |

Riscos que levam ao não cumprimento do critério |

Avaria no trajeto Temperatura elevada

|

Falta no estoque Produto faltante |

Inversão |

Atraso na saída do CD Data crítica Fora de rota |

Quadro 3: Relação dos riscos e critérios

Fonte: Elaborado pelos autores.

Verifica-se a partir da análise da tabela 2 que o critério "pontualidade na entrega" tem alto nível de risco (criticidade) e que os riscos que o compõem são originados tanto na área de armazenagem quanto transporte. Estes resultados corroboram com a pesquisa de Gaudenzi e Borguesi (2006), pois os autores apresentam como resultado um alto nível de risco que surge tanto da área armazenagem quanto do transporte, para este critério. Este resultado apoia os resultados da pesquisa de Van Damme e Van Amstel (1996), pois estes autores afirmam que o OSL adiciona o risco de não entregar o produto na velocidade adequada, gerando atrasos na entrega para a empresa usuária.

Critérios do pedido perfeito |

Riscos |

Probabilidade |

Impacto |

Criticidade |

Entrega sem danos e sem defeitos |

Avaria no trajeto |

0,00481 |

272,72 |

1,31218 |

Temperatura elevada |

||||

Pedido completo |

Produto faltante |

0,01069 |

125,36578 |

1,340452 |

Falta no estoque |

||||

Pontualidade na entrega |

Data crítica |

0,00544 |

463,01466 |

2,517557 |

Atraso na saída do CD |

||||

Fora de rota |

Tabela 2: Criticidade por critério do pedido perfeito

Fonte: Elaborado pelos autores.

Contudo, o critério "entrega sem danos e sem defeitos" apresentou baixa criticidade, de acordo com a tabela 2. Sendo diferente dos achados de Gaudenzi e Borghesi (2006), que tem como resultados um alto nível de risco a partir de riscos da área de transporte para este critério.

Como não houve ocorrência de riscos relacionados ao critério "pedido correto", pode-se deduzir que este tem baixa criticidade. Isto também vai ao encontro dos resultados de Gaudenzi e Borghesi (2006), pois apresentam baixo nível de risco para a área de armazenagem.

Quanto ao critério "pedido completo", ao analisar a tabela 2, tem-se um nível de risco mediano e todos os riscos que o compõem são provenientes da área de armazenagem, logo, nenhum risco relacionado à área de transporte. Estes resultados confirmam em parte os resultados de Gaudenzi e Borghesi (2006). Estes autores tiveram como resultado um baixo nível de risco para a área de transporte e alto nível de risco para a área de armazenagem, dentro do critério supracitado.

A avaliação dos riscos identificados foi feita por meio da hierarquização dos critérios do pedido perfeito utilizando o Analytic Hierarchy Process (AHP). O modelo utilizado para hierarquização dos critérios é apresentado na figura 3 que apresenta a decomposição do problema estudado em uma hierarquia, que contém o objetivo, os critérios e subcritérios.

Figura 2: Modelo proposto de hierarquia dos riscos

Fonte: Elaborada pelos autores.

Os critérios do pedido perfeito foram comparados par a par, por meio do método AHP a fim de se montar a matriz de julgamentos A4x4, exposta na tabela 3.

|

Entrega sem danos e sem defeitos |

Pedido completo |

Pedido correto |

Pontualidade na entrega |

Entrega sem danos e sem defeitos |

1 |

9 |

1 |

9 |

Pedido completo |

0,11 |

1 |

0,11 |

1 |

Pedido correto |

1 |

9 |

1 |

5 |

Pontualidade na entrega |

0,11 |

1 |

0,20 |

1 |

Somatório |

2,22 |

20 |

2,31 |

16 |

Tabela 4: Matriz de julgamentos CBD

Fonte: Elaborado pelos autores.

A etapa seguinte foi normalizar a matriz de julgamentos para garantir os resultados das comparações paritárias (MATOS; MOURA, 2003). A normalização foi feita em cada elemento da matriz, dividindo-se o valor de cada elemento Aij pelo somatório dos elementos da sua coluna. Como exemplo, o elemento A11 é 1. Para normalizá-lo deve-se dividi-lo por 2,22. Como resultado, tem-se o valor 0,45. A matriz de julgamentos normalizada é apresentada na tabela 4.

|

Entrega sem danos e sem defeitos |

Pedido completo |

Pedido correto |

Pontualidade na entrega |

Autovetor normalizado |

Entrega sem danos e sem defeitos |

0,45 |

0,45 |

0,43 |

0,56 |

0,48 |

Pedido completo |

0,05 |

0,05 |

0,05 |

0,06 |

0,05 |

Pedido correto |

0,45 |

0,45 |

0,43 |

0,31 |

0,41 |

Pontualidade na entrega |

0,05 |

0,05 |

0,09 |

0,06 |

0,06 |

Tabela 4: Matriz de julgamentos CBD

Fonte: Elaborado pelos autores.

O cálculo do autovetor normalizado (w) foi feito pelas médias das linhas dos elementos da matriz normalizada. O autovetor determina a importância relativa de cada critério. O autovalor máximo (λmáx) foi calculado pela multiplicação da matriz de julgamentos A4x4 pela matriz do autovetor, seguido da divisão desse novo vetor encontrado, Aw, pelo vetor w, chegando-se ao valor de λ máx: 4,04104. Para o cálculo de λ máx, utiliza-se a equação 1. A partir desta matriz foi calculado o índice de consistência (IC) e razão de consistência (RC), respectivamente, 0,01368 e 0,0152. O índice randômico utilizado foi 0,9, pois a matriz tem n igual a 4, como visto anteriormente na tabela 1.

De acordo com Saaty (1990), a condição de consistência dos julgamentos é que RC seja menor ou igual a 0,10 e neste processo foi de RC: 0,0152. Com os valores do IC e RC entendeu-se que a hierarquização foi adequada.

Desta forma, a partir da hierarquização dos riscos percebe-se que os critérios mais importantes, na visão da CBD são: "Sem danos e sem defeitos" e "Pedido correto" por possuírem maiores autovetores normalizados, conforme a tabela 5. Contudo, ao se analisarem os riscos relacionados a estes critérios verifica-se que estes têm baixa taxa de frequência e baixo impacto, o que mostra uma atuação do OSL alinhada às necessidades da empresa usuária, conforme a tabela 2. Quando se analisa a criticidade, o critério que apresenta maior valor é a pontualidade na entrega. Entretanto este critério não é considerado como muito importante de acordo com a percepção da Companhia Brasileira de Distribuição.

Finalmente, a tabela 5 apresenta o modelo proposto para gerenciamento dos riscos, que é dado pelo uso do autovetor, o que revela a importância relativa de cada critério associado às criticidades dos seus subcritérios e demonstra a importância relativa de cada risco. Assim, a gestão de riscos é baseada em prioridades tanto do cliente usuário, quanto pelas criticidades dos riscos.

Critérios do pedido perfeito |

Riscos |

Criticidade dos riscos |

Autovetor normalizado |

Entrega sem danos e sem defeitos |

Avaria no trajeto |

0,162539 |

0,48 |

Temperatura elevada |

0,536751 |

||

Pedido correto |

Inversão |

0 |

0,05 |

Pedido completo |

Produto faltante |

1,002352 |

0,41 |

Falta no estoque |

0,22525 |

||

Pontualidade na entrega |

Data crítica |

0,169136 |

0,06 |

Atraso na saída do CD |

2,615648 |

||

Fora de rota |

0,393409 |

Tabela 5: Modelo de hierarquização de riscos

Fonte: Elaborado pelos autores.

O modelo tem por finalidade proporcionar uma gestão dos riscos alinhada às necessidades das empresas da tríade, pois considera os riscos percebidos pela empresa contratante e hierarquiza os critérios do pedido perfeito na percepção da empresa usuária. Permitindo, assim, que o operador de serviços logísticos priorize os riscos baseado tanto na hierarquização dos critérios como nos impactos de cada risco.

Este estudo se propôs a elaborar um modelo para hierarquizar os riscos logísticos que derivam da atuação de um Operador de Serviços Logísticos quando em um relacionamento em tríade. Foi realizada a identificação dos riscos advindos da atuação de um Operador de Serviços Logísticos, a partir da percepção do cliente contratual (Empresa Danone). Os riscos identificados foram: avaria no trajeto, atraso na saída do CD, data crítica, falta no estoque, temperatura elevada, produto faltante e fora de rota.

O impacto acumulado referente aos riscos provenientes da área transporte foi de R$ 4.087,8. Enquanto que para a área armazenagem foi de R$ 5.467,01. A frequência acumulada da área transporte foi de 0,56%. Para a área armazenagem a frequência acumulada foi 1,19%. Estes valores demonstram que a área armazenagem adiciona maiores riscos às operações da Danone quando comparados à área transporte.

A fim de relacionar os critérios do pedido perfeito e os riscos identificados, foi elaborado um quadro (quadro 3) contendo os critérios e os riscos identificados na planilha cedida pela empresa Danone. A partir da aplicação do método AHP com o cliente Companhia Brasileira de Distribuição, hierarquizaram-se os critérios do pedido perfeito. O critério de maior peso foi "entrega sem danos e sem defeitos", seguido do critério "pedido correto". Os critérios de "pedido completo" e "pontualidade na entrega" foram considerados de menor importância. Isso demonstra que para a CBD a integridade do produto se sobressai aos outros critérios. E, além disso, mostra que há certa flexibilidade quanto ao nível de serviço prestado pelo operador logístico.

Adicionalmente, a aplicação do AHP para hierarquização dos critérios do pedido perfeito por parte do cliente usuário permitiu a construção de um modelo para um gerenciamento dos riscos mais alinhado à tríade. Podendo, também, servir de referência para que organizações que atuam neste setor melhorem seus processos de gerenciamento de riscos, bem como desenvolvam estudos semelhantes para sua melhoria, respeitando-se as limitações de generalização de resultados desse estudo.

O modelo de gestão de riscos foi elaborado a partir do método AHP que hierarquizou por prioridade os critérios do pedido perfeito. Embora este modelo utilize o método AHP, ele se diferencia das demais aplicações feitas do método AHP, quando aplicado à gestão de riscos, ao utilizar os valores das criticidades dos riscos para se hierarquizar os riscos dentro dos critérios. E, além disto, o modelo não tem a finalidade de calcular um resultado ótimo, como ocorre normalmente nas aplicações do método AHP.

O intuito do modelo foi o de indicar quais critérios são prioritários a partir de sua análise hierárquica e, a posteriori, quais riscos são mais críticos quando analisadas as suas criticidades dentro de cada critério do pedido perfeito. O modelo também se diferencia por ter abordado os riscos desde suas fontes, pois os riscos foram identificados nas áreas de atuação do operador logístico, visto que o operador pode desempenhar inúmeras funções (gestão de estoques, armazenagem e transporte) para a empresa contratante.

Um aspecto importante do modelo foi a percepção da empresa usuária por meio do método AHP para hierarquizar por prioridade os critérios do pedido perfeito. Outro fato relevante foi associar aos critérios do pedido perfeito os riscos relacionados e as suas criticidades. Permitindo, desta forma, a gestão dos riscos de forma global. Não há apenas uma análise isolada dos riscos e sim uma apreciação conjunta dos riscos por área de atuação do Operador de Serviços Logísticos.

Considerando os resultados do presente estudo, aponta-se como sugestão para pesquisas futuras, inicialmente, a aplicação da metodologia aqui desenvolvida em outras tríades, de forma a se verificar as similaridades e diferenças. Neste sentido, podem-se conduzir estudos que utilizem diferentes tipos de operadores logísticos, tipos de riscos operacionais, igualmente relevantes para o contexto a ser analisado, de forma a se verificar se os resultados encontrados estarão em consonância com estes aqui obtidos.

CALADO, M. L. M. Apoio a Decisão em Sistemas de Produção na Indústria de Autopeças. Recife, 2000. Dissertação (Mestrado em Engenharia de Produção) Programa de Mestrado em Engenharia de Produção, Centro de Tecnologia, Universidade Federal de Pernambuco, Recife, 2000.

CHOI, T.; KRAUSE, D., The supply base and its complexity: Implications for transaction costs, risks, responsiveness, and innovation. Journal of Operations Management, 24, 637–652, 2006.

CHOI, T.; WU, Z. Triads in supply networks: theorizing buyer–supplier–supplier relationships. Journal of Supply Chain Management 45 (1), 8-25, 2009.

ELLRAM, L. M.; COOPER, M. C. Supply chain management, partnerships, and the shipper-third party relationship. The International Journal of Logistics Management, 1(2), 1990.

DELOITE. Análise Setorial: o varejo no novo cenário econômico. Disponível em http://www.deloitte.com/assets/Dcom-Brazil/Local%20Assets/Documents/2Varejo%20Saad.pdf. 2009. Acesso em fevereiro de 2014.

GAUDENZI, B; BORGHESI, A. Managing risks in the supply chain using the AHP method. The International Journal of Logistics Management 17 (1), 114-136, 2006.

HALLIKAS, J.; VIROLAINEN, V.; TUOMINEN, M.. Risk analysis and assessment in network environments: A dyadic case study. International Journal of Production Economics, 78, 45-55, 2002.

HERTZ, S.; ALFREDSSON, M. Strategic development of third party logistics providers. Industrial Marketing Management, 32 (1), 139– 149. 2003.

JSL. Relatório anual 2012. Disponível em http://ri.jsl.com.br/juliosimoes/web/conteudo_pt.asp?idioma=0&conta=28&tipo=30652. Acesso em fevereiro de 2014.

LAMBERT, D. M., COOPER, M. C. Issue in Supply Chain Management. Industrial Marketing Management, 29 (1), 65-83, 2000.

LIEB, R.; BENTZ, B. A. The Use of Third-Party Logistics Services by Large American Manufacturers: The 2004 Survey. Transportation Journal, 44(2), 5-15, 2005.

MARINS, C. S.; SOUZA, D. O.; BARROS, M. S. O uso do método de análise hierárquica (AHP) na tomada de decisões gerenciais – um estudo de caso. XLI SBPO 2009 Anais. Pesquisa Operacional na Gestão do Conhecimento, 2009.

MATOS, D. M.; MOURA, H. J. Proposta de um modelo para determinação do custo de capital baseado em análise hierárquica. Revista de Administração Contemporânea, 7 (4), Out./Dez., 119-139. 2003.

MILONE, G. Estatística geral e aplicada. São Paulo: Pioneira Thomson Learning, 2004.

MACCRIMMON, K. R.; WEHRUNG, D. A. Taking risks: the management of uncertainty. New York: Free Press, 1986.

NARASIMHAN, R. Perspectives on risk management in supply chains. Journal Operations Management, 27 (1), 114-118, 2009.

NUNES JUNIOR, L. F. Tomada de decisão com múltiplos critérios: pesquisa-ação sobre o método AHP em pequenas empresas. Dissertação (mestrado) – Universidade de Taubaté, Departamento de Economia, Contabilidade e Administração, 2006.

OUABOUCH, L.; AMRI, M. Analysing Supply Chain Risk Factors: A Probability-Impact Matrix Applied to Pharmaceutical Industry. Journal of Logistics Management, 2(2), p. 35-40, 2013.

RAUD, C. Os alimentos funcionais: a nova fronteira da indústria alimentar. análise das estratégias da Danone e da Nestlé no mercado brasileiro de iogurtes. Revista de Sociologia Política, Curitiba, v. 16, n. 31, p. 85-100, nov. 2008.

RITCHIE, B.; MARSHALL, D. Business Risk Management. Chapman & Hall, Oxford Great Britain, 1993.

SAATY, T. L. Risk-Its Priority and Probability: The Analytic Hierarchy Process. Risk Analysis, Vol. 7, No. 2, 1987.

SAATY, T. L. How to make a decision: The Analytic Hierarchy Process. European Journal of Operational Research, 48, 9-26, 1990.

SAATY, T. L. Decision making with the analytic hierarchy process. Int. J. Services Sciences, Vol. 1, No. 1, 2008.

SALOMON, V. Desempenho da Modelagem do Auxílio à Decisão por Múltiplos Critérios na Análise do Planejamento e Controle da Produção. 2004. Tese (Doutorado em Engenharia) Escola Politécnica da Universidade de São Paulo, São Paulo, 2004.

STAKE, R. E. The art of case study research. Sage Publications, 1995.

SHARMA, S.; PRATAP, R. A case study of risks optimization using

Ahp method. International Journal of Scientific and Research Publications, Volume 3, Issue 10, October, 2013.

VANANY, I; ZAILANI, S; PUJAWAN, N. Supply Chain Risk Management: Literature review and future research. International Journal of Information Systems and Supply Chain Management, 2(1), 16-33, January-March, 2009.

VAN DAMME, D.A.; PLOOS VAN AMSTEL, M.J., Outsourcing logistics management

activities, International Journal of Logistics Management, 7 (2), 85-95, 1996.

VIVALDINI, M.; PIRES, S. R. I. Operadores logísticos: integrando operações em cadeia de suprimentos. São Paulo: Atlas, 2010.

WU, T.; BLACKHURST, J.; CHIDAMBARAM, V. A model for inbound supply risk analysis. Computers in Industry .57, pp. 350–365, 2006.

ZSIDISIN, G. A. A grounded definition of supply risk. Journal of Purchasing & Supply Management. V 9, pp 217–224, 2003.

1. Doutora em Administração. Programa de Pós-Graduação de Administração da Universidade Potiguar – PPGA/UnP. Avenida Engenheiro Roberto Freire, 2184, Capim Macio. CEP: 59082-902, Natal – RN – Brasil.

2. Doutor em Engenharia de Produção. Programa de Pós-Graduação de Administração da Universidade Federal de Pernambuco – PROPAD/UFPE. Av. dos Funcionários, s/n, 1º andar - sala D-4, Cidade Universitária. CEP: 50.740-580, Recife – PE – Brasil.

3. Doutor em Administração. Programa de Pós-Graduação de Administração da Universidade Federal da Paraíba – PPGA/UFPB. Cidade Universitária. CEP: 58051-900, João Pessoa – PB – Brasil.

4. Doutora em Administração. Programa de Pós-Graduação de Administração da Universidade Potiguar – PPGA/UnP. Avenida Engenheiro Roberto Freire, 2184, Capim Macio. CEP: 59082-902, Natal – RN – Brasil. Email: cristiane.nodari@gmail.com