HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN

HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN Espacios. Vol. 37 (Nº 01) Año 2016. Pág. 12

Rodrigo Andrés GÓMEZ Montoya 1; José Daniel HERNANDEZ Vahos 2; Alexander CORREA ESPINAL 3

Recibido: 25/08/15 • Aprobado: 03/10/2015

4. Conclusiones y Recomendaciones

RESUMEN: El artículo tiene como objetivo representar y modelar un sistema de producción de cárnicos con simulación discreta, y analizar el desempeño respecto a cuellos de botella, utilización de recursos, cantidad de producción. Un resultado, que se obtiene es el análisis del desempeño de la empresa de cárnicos con una capacidad utilizada del sistema de producción de 92.39%, y la identificación del proceso crítico que es el picado con un tiempo de operación de 98 minutos. De otra parte, la metodología desarrollada presenta una innovación respecto a la utilización conjunta del enfoque en procesos y simulación discreta en 3D. |

ABSTRACT: The paper aims to represent and model a meat products production system with discrete simulation, and analyze the performance in terms of bottlenecks, resource utilization, number of production. A result that is obtained is to performance analysis of the meat company with a capacity utilization of the production system of 92.39%, and the identification of critical process that is chopped with an operating time of 98 minutes. On the other hand, presents an innovative methodology developed over the joint use process approach and discrete simulation in 3D. |

En el ámbito empresarial los sistemas de producción pueden considerarse como un proceso crítico para las empresas manufactureras, ya que este permite transformar las entradas de materias primas y diseño en productos terminados que deben permitir la satisfacción de las necesidades de los clientes

Para Mukhopadhyay (2015), los sistemas de producción son los procesos a través de los cuales se crean productos y servicios que cumplen con especificaciones. Por su parte, Benton (2013) define que el objetivo de este sistema es lograr la máxima contribución a la satisfacción del cliente, debido a que este es el único lugar donde las ideas y el material se transforma en producto, los cuales deben ser de calidad, producidos a tiempo, en cantidad y al menor costo posible. Para una adecuada gestión, diseño y análisis de los sistemas de producción pueden utilizarse diferentes tipos de herramientas cuantitativas como: simulación discreta, metaheurísticos, análisis de decisiones, diseño experimental, entre otros (Maniezzo y Roffilli, 2008), (Bard y Nananukul, 2009); (Battini et al., 2009).

De las diferentes herramientas la simulación discreta ha cobrado importancia a nivel de investigación y empresarial, ya que este permite la representación, análisis y experimentación del sistema producción considerando condiciones de incertidumbre (referencias). Adicionalmente, la simulación permite la evaluación de escenarios en el sistema de producción, y algún software comercial permiten realizar una representación en 3D (Tako y Robinson, 2011).

A partir de una revisión al estado del arte de la utilización de la simulación discreta en sistemas de producción y manufactura se revisaron los siguientes artículos: a) Chiang et al.,(2010) desarrollan un artículo que utiliza simulación enfocado al análisis y resolución de problemas de un sistema de producción y distribución, b) e) Papakostas, Alexopoulos, y Kopanakis (2011) utilizan simulación para apoyar el diseño de un proceso de ensamble que emplea una celda de robots, c) Caputo et al., (2009) plantean la utilización de la simulación como técnica para modelar y optimizar el plan de producción, d) Jahangirian et al., (2014) desarrollan una revisión de la utilización de la simulación discreta en manufactura donde se establece la importancia y relevancia de esta herramienta para apoyar decisiones de diseño y mejora, e) Denkena et al., (2011) utilizan simulación como herramienta de apoyo para dimensionar un proceso de manufactura en cadenas. De los artículos analizados, se puede indicar que la simulación discreta puede ser utilizada como herramienta de apoyo al diseño y mejoramiento de sistemas de producción. Además, no se identifican artículos que se orienten al análisis del desempeño, lo cual, se convierte una oportunidad de investigación (Frazelle, 2006).

Por los motivos expuestos, el artículo tiene como objetivo representar y modelar un sistema de producción de productos cárnicos con simulación discreta, y analizar el desempeño respecto a cuellos de botella, utilización de recursos, cantidad de producción. El público son investigadores, profesionales, estudiantes y en general personas interesado en conocer acerca de la utilización de la simulación en sistemas de producción realizando énfasis en productos cárnicos.

El artículo se divide en las siguientes partes. La primera, se presenta la metodología basada en sistemas de producción y simulación discreta. En la segunda, se describen los resultados obtenidos y se elabora una discusión, realizando énfasis en el caso de aplicación empresarial de la empresa de cárnicos. Finalmente, se presentan las conclusiones del artículo.

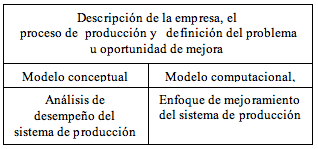

A continuación, se presenta la estructura metodológica que permite modelar y analizar el desempeño de un sistema de producción realizando énfasis una empresa que fabrica y comercializa cárnicos en la ciudad de Medellín (ver Figura 1 ).

Para desarrollar la metodología, se utiliza como referente las propuesta de Chiang et al., (2009) y Tako y Robinson (2012) que describen el empleo de la simulación de herramienta de análisis del desempeño. Además, algunos de los resultados de los autores explorados en el estado del arte.

Figura 1 Enfoque metodológico basado en simulación

Fuente: Elaboración propia

Se realiza una descripción de la empresa como: sector económico, tamaño, mercado, procesos y recursos. Posteriormente, se realiza un modelamiento conceptual de la producción a través de una caracterización.

En la definición del problema u oportunidad de mejora. A partir de un diagnóstico, del análisis del estado actual del proceso de producción utilizando herramientas como diagramas de Pareto, diagrama de Ishikawa, lluvia de ideas o recomendaciones de expertos se identifican problemas u oportunidades de mejora que afecten la eficiencia, la eficacia y gestión del proceso de producción.

La problemática u oportunidad definida se convierte en la base para desarrollar el modelo de simulación discreta, que el presente artículo apoya el análisis del sistema de producción.

Permite representar los procesos, entradas y salidas del proceso de producción, incluyendo la definición de políticas, parámetros y recursos que influyen en su operación

Como herramienta de modelamiento conceptual se utiliza la caracterización del proceso de producción, se utiliza el modelo SIPOC (Supplier o Proveedor, Input o Entrada, Process o Proceso, Output o Salida, Client o Cliente) de la gestión por procesos que permite detallar. Posteriormente, se identifican y describen las variables de entrada, variables de salida y parámetros que soportan el modelo de simulación discreta. En esta etapa, debe incluirse la recolección de datos y distribuciones estadísticas de las variables de entrada del modelo de simulación.

El modelo conceptual se traduce al modelo computacional utilizando el software de simulación discreta orientado a objetos denominado SIMIO SIMULATION ®, que permite representar las políticas, procesos y recursos del sistema de producción.

El SIMIO SIMULATION ® se basa en la utilización de librerías que contienen objetos como: server o workstation (procesos o actividades), resources (recursos), vehicles (equipos de manejo de materiales), path (caminos), entre otros. Adicionalmente, el software permite programar el tiempo entre llegadas, tiempos de procesos, entre otras variables considerando condiciones de incertidumbre.

Se establece la duración de las corridas y la cantidad de replicas para la ejecución del modelo de simulación con el fin de obtener los resultados que permiten realizar el análisis del sistema de producción.

Finalmente, en esta etapa se realiza una verificación que el modelo computacional contenga los procesos, recursos y variables determinados en el modelamiento conceptual. Además, se valida que los resultados del modelo computacional sean similares o igual al sistema de producción real en aspectos como: cantidad de productos cárnicos elaborados, capacidad utilizada, entre otros.

A partir de los resultados del modelo de simulación discreta del sistema de producción, se realiza un análisis del estado actual de algunas variables de salida o respuesta del sistema de producción como:

Los resultados del sistema de producción obtenidos con el modelo, se comparan con estándares u objetivos de los procesos.

A partir del análisis del desempeño actual del sistema de producción y la comparación con los estándares u objetivos establecidos por la empresa, se deben establecer conclusiones y recomendaciones que permitan a la empresa mejorar la eficiencia y eficacia del sistema de producción buscando que este contribuya a la satisfacción de las necesidades de los clientes y al adecuado uso de recursos.

A continuación, se aplica la metodología de análisis de desempeño de sistemas de producción utilizando simulación discreta orientada a objetos en una empresa que elabora y comercializa productos cárnicos en el Valle del Aburra Antioquia.

Se selecciona una empresa mediana que elabora y comercializa productos cárnicos de diferentes referencias como: Salchichas, mortadelas, jamones, chorizos, entre otros productos que permiten satisfacer las necesidades de la demanda en el Valle del Aburra y algunos municipios de Antioquia.

La empresa tiene unas instalaciones de aproximadamente 1450 m2 en las cuales, se desarrollan diferentes procesos logísticos como: aprovisionamiento, gestión de inventarios y almacenamiento de materias primas, insumos y productos cárnicos, y producción. El proceso de transporte y distribución se terceriza con un operador logístico de la región.

El sistema de producción permite producir en promedio 2 Toneladas mensuales de las 15 referencias de productos cárnicos que comercializa la empresa. Además, cuenta con 6 centros de trabajo con equipos, métodos y mano de obra calificada que permite desarrollar los diferentes procesos como: molido, mezclado, cocción, empaque, entre otros.

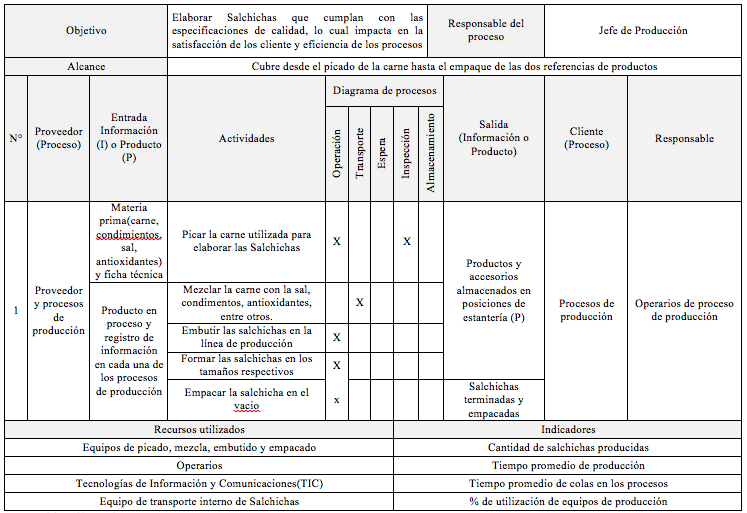

Se presenta el modelo conceptual del sistema de producción, que incluye la caracterización del proceso basado en la metodología SIPOC de la gestión por procesos y la descripción de las entidades, variables de entrada, variables de salida, entre otros.

En la caracterización del sistema de producción de cárnicos, se describe con detalle la línea de elaboración de salchichas la referencia estándar y tamaño grande, las cuales pueden considerarse como significativas para la empresa, según el criterio del investigador y el jefe de producción (ver Tabla 1 ).

A continuación, se presentan las entidades, variables de entrada, variables de salida, entre otros aspectos que se modelan conceptualmente para posteriormente representarse en el modelo computacional SIMIO SIMULATION ®

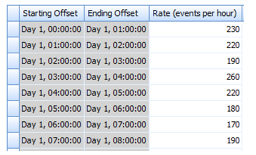

Tiempos entre llegada de salchicha tipo I y tipo II, se presenta a través de un programa de producción típico de la empresa a través de Time Varying Arrival Time del SIMIO SIMULATION ® (ver Figura 2 ).

Figura 2 Llegadas o cantidad de producción de salchichas

Fuente: Elaboración propia

Debe resaltarse que una ventaja del SIMIO SIMULATION es que permite establecer los tiempos entre llegadas por calendario con la hora de llegada de las salchichas siguiendo la distribución de Poisson, y considerando el plan de producción. De esta manera, se mejora la validez de los tiempos de entrada al modelo computacional, la incertidumbre, y capacidad para representar adecuadamente el proceso de producción en análisis .Debe aclararse que esta forma de ingresar los tiempos entre llegadas es una funcionalidad novedosa del SIMIO SIMULATION®.

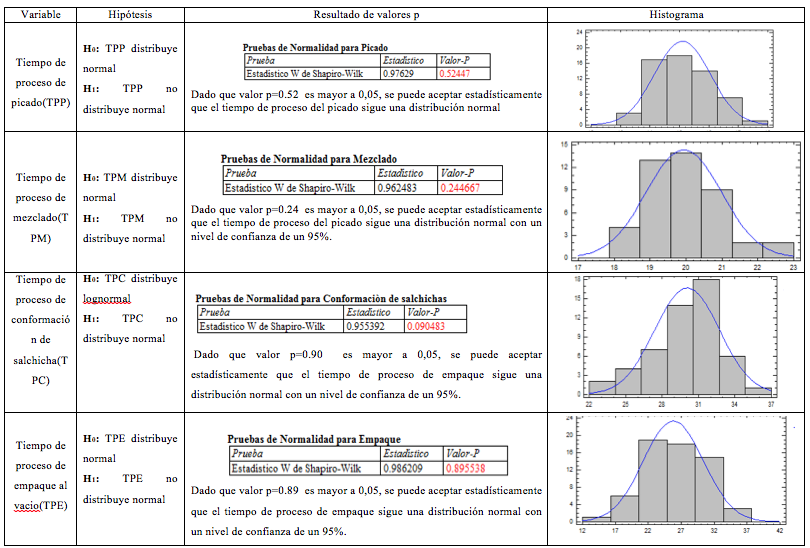

Tiempos de procesos de picado(TPP), Tiempo de proceso de mezclado(TPM), c)Tiempo de proceso de conformación (TPC), d)Tiempo de proceso de empaque al vacio(TPE)

Para la recolección de los datos de los procesos de producción, se utiliza la técnica de muestreo que permite tomar tiempos por cronometro para los procesos de producción descrito. Posteriormente, se realiza un análisis estadístico de los para obtener las distribuciones de los tiempos de proceso que se utilizan en el modelo computacional.

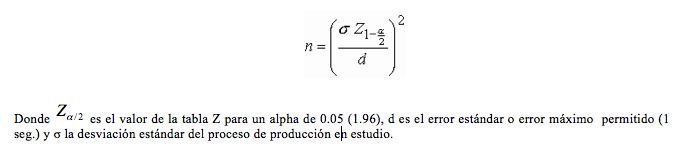

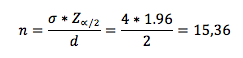

Para calcular el tamaño de la muestra de los tiempos de los procesos de picado, mezclado, formación de salchichas y empacado al vacio

Donde ![]() es el valor de la tabla Z para un alpha de 0.05 (1.96), d es el error estándar o error máximo permitido (1 seg.) y σ la desviación estándar del proceso de producción en estudio.

es el valor de la tabla Z para un alpha de 0.05 (1.96), d es el error estándar o error máximo permitido (1 seg.) y σ la desviación estándar del proceso de producción en estudio.

Al realizar los cálculos, se obtiene un tamaño de muestra de 60 datos para el proceso de picado, 44 datos para el proceso de mezclado, 52 para el proceso de conformación de salchichas y 62 para el proceso de empaque al vacio. La recolección de los datos establecidos en los tamaños de las muestras permite determinar las distribuciones estadísticas de los tiempos de producción de los cárnicos.

Tabla 1 Caracterización de proceso de producción

Fuente: Elaboración propia

Posteriormente, se recolectan los datos o tiempos de producción de los procesos de picado, mezclado, conformación de salchicha o empaque al vacio en la franja de los turnos de trabajo de 8 horas utilizando formatos de toma de datos. El orden de recolección de los datos se realiza con la estrategia de aleatorización estadística que tiene implementado Minitab 16(R). De esta manera, se busca reducir el sesgo en la toma de datos. Por extensión del artículo, no se presentan detalladamente los datos obtenidos, pero estos se analizan estadísticamente a través de diferentes pruebas como se presente en el siguiente subnumeral.

Pruebas Estadísticas: Una vez, se recolectan los tiempos de producción de los cuatro procesos, se utiliza la prueba de bondad y ajuste que permite determinar las funciones de probabilidad para los tiempos de procesos de picado, mezclado, conformación de salchicha y empacado al vacio. Para realizar las pruebas estadísticas se utiliza el software Minitab 16, y se utiliza criterios descriptivos como el valor p y análisis gráfico de los histogramas para determinar la función de probabilidad (ver Tabla 2). El tipo de distribución estadística de cada uno de los tiempos de los cuatro procesos en análisis, se utilizan en el modelo de simulación del sistema de producción.

Tabla 2. Pruebas estadísticas para tiempos de procesos de producción de salchichas

Fuente: Elaboración propia

Distancia entre los diferentes procesos en la producción de salchichas (ver Tabla 3)

Tabla 3. Distancias entre procesos en el sistema de producción

Proceso |

Proceso |

Distancia (m) |

Entrada Materias Primas |

Picado |

20 |

Picado |

Mezclado |

35 |

Mezclado |

Embutido |

25 |

Embutido |

Formación |

20 |

Formación |

Empaque |

40 |

Empaque |

Almacenamiento |

24 |

Para analizar el desempeño de sistema de producción de salchichas, se consideran las siguientes variables de salida que permiten medir el desempeño:

-Cantidad promedio de Salchichas de producción tipo I y II.

- Tiempo promedio de producción Salchicha tipo I y II.

-% de utilización de cada uno de los equipos de las etapas de producción como: picar, mezclar, transformar y empacar

-Tiempo promedio de colas en etapas de proceso de producción.

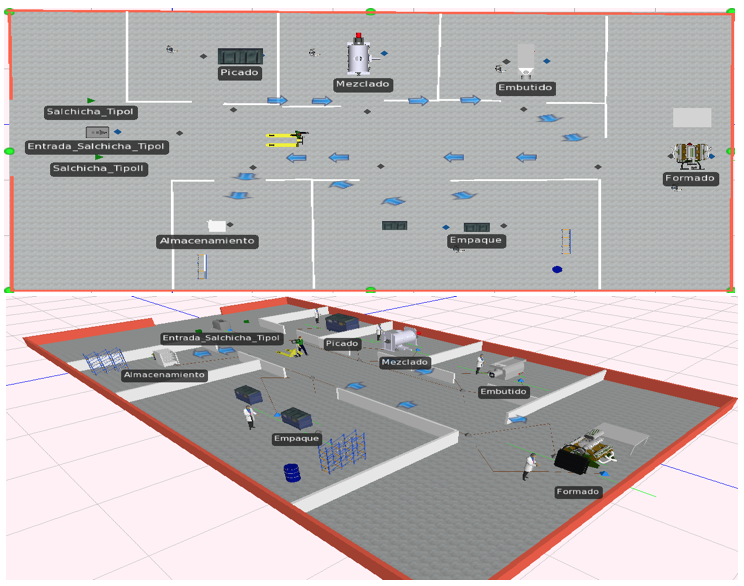

En esta etapa, se traduce el modelo conceptual en el computacional utilizando el software de simulación discreta orientado a objetos denominado SIMIO SIMULATION ®, que permite representar las políticas, procesos y recursos del sistema de producción para la elaboración de Salchichas.

En el desarrollo del modelo computacional se simulación orientado a objetos en 3D, se utilizan diferentes módulos del SIMIO Simulation ® como: source, server, sink, path, entities, entre otros.

Se presenta representación del modelo de simulación del proceso de producción de las salchichas en 2D y 3D (ver Figura 3 ).

Para la validación y verificación del modelo de simulación discreta, se realiza una revisión de las actividades, recursos, variables y supuestos caracterizados conceptualmente con el modelo computacional desarrollado en el software SIMIO SIMULATION®. Adicionalmente, se evaluó y garantizó que los resultados del sistema de producción de Salchichas modelado fueran coherentes con el desempeño del sistema real. A partir de los planteamientos y modelamiento desarrollado, se puede realizar la corrida de la simulación, y posterior análisis del desempeño y comportamiento del sistema de producción.

Para la ejecución del modelo de simulación discreta en 3D del sistema de producción de cárnicos, se hace necesario determinar la duración (longitud) y cantidad de corridas. Respecto a la longitud de cada corrida, se considera la duración de un turno típico de trabajo de 8 horas, con el fin de representar las condiciones de operación de la producción de la empresa en estudio. Respecto a la cantidad de corridas, esta se determina utilizando nuevamente la formula de tamaño de muestra n. Por lo tanto, realizar las n corridas permite que el modelo de simulación del sistema de producción se estabilice, y se garantice una exactitud o error máximo permitido entre corridas, lo cual, es fundamental en el análisis del sistema de producción de salchichas.

Considerando en modelo en estudio, se tienen dos variables de salida de interés para medir el desempeño del sistema de producción de cárnicos como: tiempo promedio en cola (TPC) y capacidad utilizada (CU).

A partir de la realización de una corrida inicial de tamaño n=10, considerando como variable de salida de interés el tiempo promedio en cola de los procesos de producción de la salchicha tipo I y II, se obtiene una desviación estándar (σ) de 4 segundos, y un erro permitido (d) de 2 segundos, se obtiene la siguiente cantidad de corridas:

Cabe recordar que el valor Z se considera con un criterio de rechazo del 5% o nivel de confianza del 95%, al realizar la búsqueda en la tabla de la normal, se obtiene un valor de 1.96.

Por los motivos expuestos, estadísticamente y con un nivel de confianza del 95%, se determina que se requieren realizar 16 corridas del modelo de simulación para garantizar un modelo estable que permita obtener resultados que permitan analizar el desempeño del sistema de producción de cárnicos.

Una vez elaborado el modelo de simulación discreta del sistema de producción, incluyendo su verificación y validación, se procede a la ejecución que consiste en realizar 16 réplicas con una duración de 8 horas que corresponde a uno de los turnos producción en que opera la planta de producción en estudio. En cada una de las corridas, se garantiza que las estadísticas y contadores se reinicialicen para evitar problemas con la validez.

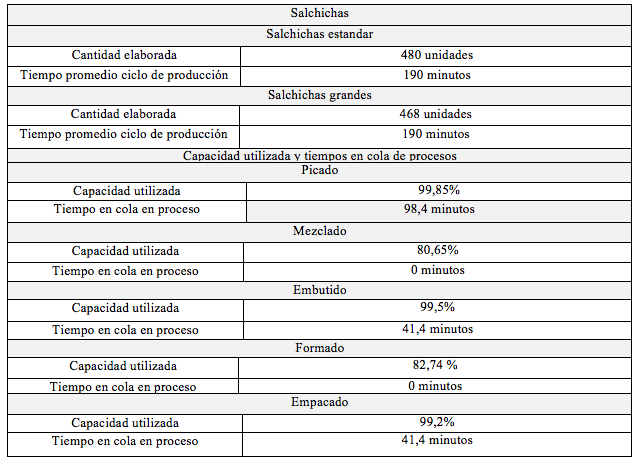

A continuación, se presentan los resultados obtenidos para cada una de las variables de salida que permitan analizar el desempeño del sistema de producción de Salchichas (ver Tabla 4). Los valores de la cantidad de salchichas tipo I y II, capacidad utilizada y tiempos en cola en los cuatros procesos de producción son un valor promedio obtenido de las 16 réplicas, que representan la información para apoyar el análisis desempeño.

Tabla 4 Resultados del modelo de simulación del proceso de producción

-----

Figura 3 Modelo de sistema de producción de Salchichas Cárnicos en 2D y 3D Simio Simulation®

Fuente: elaboración propia

A partir de los resultados del desempeño del sistema de producción de cárnicos, se identifica que se producen en total 948 Salchichas, de las cuales 480 unidades (51%) corresponden a la referencia estándar y las 468(49%) restantes a la referencia de tamaño grande.

Respecto a la utilización de la capacidad de los diferentes equipos que apoyan los procesos de producción, se identifica que los equipos que permiten el picado de la carne, el embutido y empaque de las salchichas tiene una alta utilización, ya que estas se están utilizando en un 99,5% aproximadamente. Por su parte, los equipos de los procesos de mezclado y formado tienen una utilización promedio de 80,65 y 82,74%, lo cual, permite establecer que puede aumentarse la capacidad de producción en caso de ser necesario.

De otra parte, respecto a los tiempos promedios en cola en el turno simulado de 8 horas, el proceso de picado tiene el tiempo más alto en 98,4 minutos, seguido de los procesos de embutido y empacado que tienen un promedio de 41,4 minutos. Por su parte, los procesos de mezclado y formado no presentaron colas o esperar, lo que evidencia capacidad disponible y una adecuada programación de las operaciones en la planta de producción de cárnicos.

A partir del análisis del desempeño se identifica que se producen 948 salchichas en turno de 8 horas, lo cual, evidencia la eficiencia y capacidad del sistema de producción para cumplir con las demandas del mercado.

De otra parte, se puede indicar que la capacidad promedio utilizada de la planta de producción de los diferentes equipos de los procesos de picado, mezclado, elaborado, formado y empacado es de 92,39%. De los diferentes equipos, el mezclado y formado tienen la capacidad utilizada más baja con 80,65 y 82,74%, evidenciando la posibilidad de aumentar la carga de trabajo en caso que se requiera.

Adicionalmente, para la operación de picado que presenta un promedio de 98 minutos de 480 minutos con cola de salchichas puede ser recomendable realizar un análisis de aplicación de técnicas que permitan mejorar el método y el aprovechamiento de los recursos.

En términos generales, se puede recomendar a la empresa que continúe gestionando la producción, ya que la planta se encuentra operando de manera eficiente. En lo que pueden realizarse mejoras, es en el diseño de planes de contingencia o producción de inventario en proceso adicional en las operaciones de mezclado y formado con la capacidad disponible.

Del artículo puede concluirse que los sistemas de producción son un proceso clave en la cadena de suministro, ya que permiten obtener productos para satisfacer las necesidades de los clientes.

Por su parte, la simulación es una herramienta de la investigación de operaciones que permite representar y analizar el desempeño de los sistemas de producción considerando condiciones de incertidumbre, de allí la importancia de su apoyo para la gestión y mejoramiento.

Con el desarrollo del artículo de investigación aplicado en la empresa de cárnicos, se adapta una metodología basada en gestión por procesos y simulación discreta en 3D orientada a objetos, que permite analizar el desempeño de sistemas de producción considerando factores como cantidad promedio de producción, utilización de la capacidad, tiempos en cola, entre otros aspectos. Adicionalmente, de la revisión del estado del arte no se identificaron artículos similares, ya que los identificados en la literatura científica se orientan a apoyar decisiones de mejora de los procesos de producción, convirtiéndose en una alternativa en la agenda de investigación y el sector empresarial.

Del caso de aplicación en la empresa de cárnicos en la línea de salchichas, se identifica y verifica la importancia de la simulación discreta no solo para representar los procesos y recursos en 3D, sino para apoyar el estudio del desempeño del sistema de producción basándose en el análisis de variables cuantitativas como: cantidades producidas de las salchichas, capacidad utilizada de los equipos, tiempos en cola en los procesos, entre otras variables que contribuyen a una adecuada gestión del sistema de producción y orientación al cliente. Del análisis del desempeño realizado, se resalta el cálculo de una capacidad utilizada promedio de los equipos de un 92,39% y un tiempo promedio en cola de 98 minutos en la operación de picado. De otra parte, la utilización de la metodología permite a la empresa realizar investigación aplicada buscando de esta manera aumentar la productividad y mejorar la gestión de su sistema de producción.

Finalmente, como trabajos futuros se plantea complementar el uso de la simulación discreta con otras herramientas cuantitativas como la estadística descriptiva , el diseño de experimentos y Lean Manufacturing que no solo complementen el análisis del desempeño, sino que también orienten el mejoramiento del sistema de producción.

MUKHOPADHYAY, S. (2015); Production planning and control: Text and Cases; Dehli, PHI Learning Pvt. Ltd, 120 p.

BENTON,W. (2013); Supply Chain Focused Manufacturing Planning and Control: United States, Cengage Learning, 80 p.

BARD, J.; Nananukul,N. (2009); "The integrated production–inventory–distribution–routing problem", Journal of Scheduling, 12 (3), 257-280.

BATTINI, D.; Faccio, M.; Persona, A.; Sgarbossa,F. (2009); "Design of the optimal feeding policy in an assembly system", International Journal of Production Economics, 121( 1), 233-254.

MANIEZZO, V.; Roffilli, M. (2008); "Very strongly constrained problems: an ant colony optimization approach", Cybernetics and Systems, 39(1), 395-424.

CHIANG, W.; .Russell, R.; Xu, W.; y Zepeda, D. (2009); "A simulation/metaheuristic approach to newspaper production and distribution supply chain problems," International Journal of Production Economics, 121 (1), 752-767.

PAPAKOSTAS,N.; Alexopoulos, K.; Kopanakis,A. (2011); "Integrating digital manufacturing and simulation tools in the assembly design process: A cooperating robots cell case," CIRP Journal of Manufacturing Science and Technology, 4 (1), 96-100

CAPUTO,G.; Gallo.; M.; y Guizzi,G. (2009); "Optimization of production plan through simulation techniques " WSEAS Trans. Info. Sci, 6(1), 352-362.

JAHANGIRIAN, M.; Eldabi, T.; .Naseer,A.; Stergioulas, L.; Young, T. (2014); "Simulation in manufacturing and business: A review" European Journal of Operational Research, 203 (1), 1-13,.

DENKENA, B.; Henjes, J.; Henning,H.(2011); "Simulation-based dimensioning of manufacturing process chains," CIRP Journal of Manufacturing Science and Technology, 4(1), 9-14.

TAKO, A.; Robinson,S. (2012); "The application of discrete event simulation and system dynamics in the logistics and supply chain context", Decision Support Systems, 52( 4), 802-815.

FRAZELLE, E.; Sojo, R. (2006); Logística de Almacenamiento y Manejo de Materiales de Clase Mundial, Bogotá, Grupo Editorial Norma, 251p.

1. Profesor e Investigador Politécnico Colombiano Jaime Isaza Cadavid. Candidato a doctor en Ingeniería: Industria y Organizaciones, Universidad Nacional de Colombia, Sede Medellín. ragomez@unal.edu.co

2. Investigador Grupo Modelamiento de la Gestión de las Operaciones (GIMGO) Universidad Nacional de Colombia, Sede Medellín. jdhernandezv@unal.edu.co

3. Profesor Asociado, Departamento Ingeniería de la Organización, Universidad Nacional de Colombia, Sede Medellín. Doctor en Estadística e Invesigación Operativa alcorrea@unal.edu.co