HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN

HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN Espacios. Vol. 37 (Nº 02) Año 2016. Pág. 15

Roberto L. Rodriguez FERREIRA 1; Ruth M. Campomanes SANTANA 2

Recibido: 02/09/15 • Aprobado: 22/10/2015

RESUMEN: Uno de los principales procesos de transformación de polietileno son los filmes soplados. En este trabajo, el objetivo fue correlacionar las composiciones de distintas mezclas de LDPE/HDPE en las propiedades físicas y térmicas de filmes. Estos se caracterizaron por pruebas físicas y térmicas. Los resultados mostraron que el COF disminuyó con el aumento de HDPE en la mezcla, también presentó más alta resistencia a la tracción y deformación inferiores en el estiramiento de ambas direcciones. Resultados de DSC mostraron que la mezcla de LDPE/HDPE - 25/75 % m/m presentó mayor miscibilidad que las otras. Los filmes de HDPE y las mezclas con un mayor contenido de HDPE mostraron opacidades más altas, y con respecto a brillo, mostraron valores menores. Los resultados comprobaran valores conocidos en la literatura. Se ha introducido una novedad: la utilización de termografía digital portátil, que permite monitorear las variaciones de temperatura en el perímetro del balón, específicamente en la región entre la salida de fundido desde la matriz hasta la línea de niebla. |

ABSTRACT: One of the main transformation processes of polyethylene is the blown film extrusion process. In this work, the aim was to correlate the different compositions LDPE/HDPE in the physical and thermal properties of films. These were characterized by physical and thermal tests. The results showed that the COF decreased with increasing of the HDPE in the blends, also he presented higher tensile strength and lower stretch deformation in both directions. DSC results showed that the blend of LDPE / HDPE - 25/75 % w/w had higher miscibility than the others blends. HDPE films and mixtures with a higher content of HDPE showed higher opacities, and with respect to brightness, showed lower values. The results verify the known values in literature. It has introduced a new feature: the use of portable digital thermography, which allows monitoring the temperature changes in the perimeter of the bubble perimeter, specifically in the region between the melt outputs from the die to the frozen line. |

En su forma más simple una molécula de polietileno consiste en una cadena principal de átomos de carbono unidos de forma covalente a un par de átomos de hidrógeno, los extremos de la cadena son terminados por grupos metilo (Peacock, 2000; Benham MacDaniel, 2010; Maraschin, 2010; Simpson Vaughan, 2010; Brydson, 1999; Mikitaev et. Al. 2006). Esta estructura se muestra esquemáticamente en la Figura 1.

Figura 1. Estructura química del polietileno.

Hay muchos tipos de polietileno donde las variaciones surgen principalmente con la presencia de ramificaciones que cambian la naturaleza del material. Las ramificaciones van desde los grupos alquilo simples a los ácidos y ésteres. En menor medida, las variaciones surgen de defectos en la estructura del polímero como es el caso de grupos vinilo, que a menudo están asociados con los extremos de la cadena. Los defectos en la estructura de la cadena normal tales como ramificaciones y otros limitan el nivel de cristalinidad de la muestra. Cuando las regiones cristalinas son mayores que las regiones no cristalinas, la densidad de la resina aumentará. En general, cuanto mayor es la concentración de ramificaciones menor es la densidad del sólido. Las principales clases de polietileno que son de interés en este estudio se ilustran esquemáticamente en la Figura 2.

El HDPE se compone principalmente de macromoléculas no ramificadas como mostrado en la Figura 2a. El LDPE mostrado en la Figura 2b contiene concentraciones significativas de ramificaciones de diferentes tamaños, que obstaculizan el proceso de cristalización, por su volumen libre mayor, lo que resulta en densidades relativamente bajas. La estructura general de las resinas de LLDPE se muestra en la Figura 2c y está formada por cadena principal de polietileno lineal que están vinculadas a los grupos alquilo cortos a intervalos aleatorios.

Figura 2. Clases de polietileno: (a) HDPE, (b) LDPE, (c) LLDPE.

Tradicionalmente, HDPE y LDPE se mezclan en diferentes proporciones para formar mezclas con el objetivo de mejorar el procesamiento y las propiedades deseadas en el producto (Galante et. Al. 1998). Estudios sobre blendas hacen hincapié en la necesidad de comprender las condiciones para la segregación y la miscibilidad de las fases y la forma de mejorar las propiedades específicas de la mezcla en comparación con el uso de un sólo tipo de polietileno (Hage Pessan, 2002; Fried, 1995; Akcelrud, 2007). Mezclas homogéneas en soluciones sólidas raramente se forman debido a la no miscibilidad inherente a la mayoría de los pares de polímeros, derivadas de factores termodinámicos. A pesar de los pares poliméricos raramente formaren soluciones sólidas homogéneas, es posible preparar sistemas con propiedades útiles, formando lo que se denomina mezclas compatibles.

Uno de los principales objetivos de la utilización de mezclas es lograr mejoras en costo/rendimiento de los plásticos comerciales; a veces reduciendo el costo final del producto, ya sea por un mejor procesamiento y también por la obtención de propiedades específicas para el uso.

Otro factor importante en el estudio, es la cristalización de las mezclas. Cuando un componente cristaliza, el otro puede interferir con la formación de cristales, cambiando la morfología cristalina inicial del polímero. Si ambos componentes son cristalizables la estructura final puede ser más compleja. En muchas composiciones de mezclas de HDPE y LDPE se observan las diferentes etapas de cristalización de cada componente identificado por los eventos de primer orden - cristalización y fusión (Liu et. Al. 2002; Wu, 2005; Arnal et. Al. 2001; Salazar Cuesta, 1991; Minick et. Al. 1995; Fonseca Harrison, 1998).

Por otra parte, las mezclas de HDPE y LDPE pueden presentar co-cristalización donde los dos forman cristales isomorfos, es decir, las cadenas de ambos polímeros participan en la formación del mismo cristalito (Liu et. Al. 2002; Fonseca Harrison, 1998; Utracki, 1989).

Muchas veces, la resina de polietileno no consigue proporcionar con todos los requisitos de la aplicación deseada para el producto, y por lo tanto es necesario mezclar diferentes polietilenos para conseguir alcanzar las propiedades deseadas. Ni siempre hay una buena compatibilidad en todas las proporciones de los componentes de la mezcla, verificado por las propiedades de las respuestas resultantes. En este sentido, este estudio se centra en el análisis de la influencia de la composición de las mezclas de poli olefinas, HDPE y LDPE, sobre las propiedades finales de los filmes soplados.

Los polímeros utilizados en este trabajo fueron el LDPE y el HDPE con índices de masa fundida de 0,27g/10min - 190ºC/2,16kg - y 0,58g/10min - 190ºC/5kg - respectivamente, ambos suministrados por la Braskem.

El procesamiento de las películas fue realizado en una línea de extrusión marca Carnevalli, modelo B700, Serie B de 1985, y en las condiciones más parecidas posibles, con el objetivo de poner de relieve las características de las diferentes formulaciones. Se priorizaron los padrones de la estabilidad y aspecto de la película, junto con el objetivo de obtener el dimensional proyectado. Sin embargo, durante el procesamiento fueron realizados cambios en los ajustes de altura de la línea de niebla y de la velocidad de estiramiento, necesarias para la adaptación a las condiciones del equipamiento y de la rutina de procesamiento. Las condiciones de procesamiento son mostradas en la Tabla 1 y las composiciones de las películas en la Tabla 2.

Las mediciones del ancho (ASTM D6988–08, 2008) y espesor (ABNT NBR 15560-1, 2008) de las muestras se llevaron a cabo de acuerdo estas normas. El coeficiente de fricción - COF - de la película (Han et. Al. 1999) se llevó a cabo en el equipamiento TMI - Testing Machines Inc. - (ASTM D–1894-11e1, 1995). El índice de flujo de masa fundida – MFI - se llevó a cabo en un Plastômetro Melt Flow Junior modelo CEAST (ASTM D1238-10, 2010) cuyas condiciones de ensayo fueron de 190ºC/5kg. Las pruebas mecánicas de los filmes se llevaran a cabo en una máquina universal de tracción INSTRON Modelo 3367 (ASTM D882-09, 2009) con el filme posicionado en orientación de dirección de máquina - DM - y de dirección transversal – DT - con célula de carga de 1kN y la velocidad de ensayo de 500mm/min (Progelhof Throne, 1993). El análisis térmico se realizó en un calorímetro diferencial de exploración – DSC - marca Perkin Elmer Pyris 6, en el intervalo de 20 a 200°C, a una velocidad de calentamiento de 10ºC/min y en atmósfera inerte - N2 - (ASTM D3418-99, 1999). El control de la temperatura de la masa fundida en la salida de la matriz de la extrusora fue realizado con el auxilio del pirómetro infrarrojo, Raytec Raynger ST. Para esta prueba se utilizó un termo visor marca Fluke modelo Ti10.

Tabla 1. Datos del procesamiento de los filmes soplados.

Razón de Soplado (RS) |

2,5:1 |

||

Temperaturas (º C) |

Extrusora |

Zona 1 |

200 |

Zona 2 |

200 |

||

Zona 3 |

200 |

||

Conexión |

Zona 4 |

200 |

|

Cabezal/matriz |

200 |

||

Velocidad del tornillo en todas las películas (rpm) |

70 |

||

Velocidad del filme (m/min)

|

Película 1 |

5,0 |

|

Película 2 |

6,1 |

||

Película 3 |

5,0 |

||

Película 4 |

5,3 |

||

Película 5 |

6,5 |

||

-----

Tabla 2. Composición y simbolismo de los filmes procesados.

Composición (LDPE/HDPE - % m/m) |

Simbolismo |

100 / 0 |

1B |

75 / 25 |

2B |

50 / 50 |

3B |

25 / 75 |

4B |

0 / 100 |

5B |

Para la detección de los cristalitos en la superficie de los filmes se utilizó el microscopio Zeiss modelo Axio Scope A1 (ASTM E2015 – 04, 2009; Brydson, 1999). Ensayos ópticos se llevaron a cabo en un espectrofotómetro BYK Spectro-guide. El parámetro "a" muestra el cambio en el color de la muestra de color verde (-a) a rojo (+a), el valor de "b" se relaciona con los cambios de color de azul (-b) a amarillo (+b), y el valor "L" representa el rango de valores desde el negro (0) a blanco (100). La opacidad de las películas son reportados en porcentaje (%) y el brillo se llevó a cabo con haz a 60°, cuyos valores son adimensionales. Estos testes ópticos son basados en las normas para la transparencia (ASTM D1746-03, 2003), la opacidad (ASTM D 1003-00, 2000) y el brillo (ASTM D 2457-97, 1997).

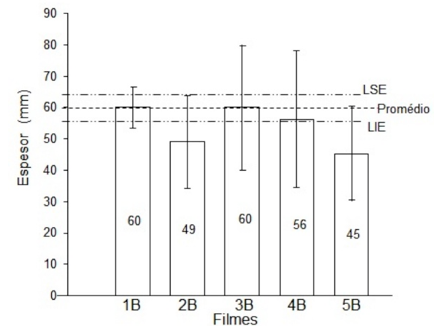

La Tabla 3 muestra los parámetros de procesamiento y los resultados del espesor de los filmes soplados en diferentes composiciones, manteniendo la relación de soplado - R.S.: 2,5:1. Se encontró que el mejor ajuste posible, no alcanzó la especificación del espesor de filmes - 60mm ± 5% - (ABNT NBR 15560-1, 2008). Ese resultado también ocurre en las industrias de procesamiento de filmes de plásticos.

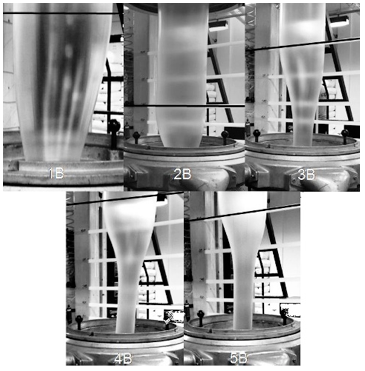

En la Figura 3 se puede visualizar la forma de los filmes soplados en la salida de la matriz, con su correspondiente altura de la línea de niebla - señalizada - y es posible verificar la formación del cuello más pronunciado con el aumento de contenido de HDPE. Un aumento en la opacidad del filme es observado con el aumento del contenido de HDPE en la mezcla, resultado esperado, ya que este es un polímero altamente cristalino en comparación con el LDPE. Filmes de LDPE se caracterizan por su flexibilidad esto debido a su concentración mayor de ramificaciones de diferentes tamaños que resulta en su bajo grado de cristalinidad (Cantor, 2006).

Tabla 3. Parámetros y resultados del procesamiento de los filmes.

Parámetros evaluados |

Blendas |

||||

1B |

2B |

3B |

4B |

5B |

|

Temperatura de la masa (º C) |

201 |

203 |

220 |

220 |

220 |

Ancho del filme soplado. (mm) |

315 |

315 |

315 |

315 |

315 |

Altura de la línea de niebla (mm) |

320 |

180 |

400 |

500 |

400 |

Velocidad del tornillo (rpm) |

70 |

70 |

70 |

70 |

70 |

Velocidad del filme (m/min) |

5,0 |

6,1 |

5,0 |

5,3 |

6,5 |

Espesor mediano (mm) |

60 |

49 |

60 |

56 |

45 |

Desviación estándar (mm) |

7 |

15 |

20 |

22 |

15 |

La altura de la línea de niebla en el HDPE es generalmente de 8 a 10 veces el diámetro de la matriz, esto debido al retraso del estiramiento transversal del balón hasta que se enfrié la masa fundida, lo que resulta una alta línea de niebla. Por otro lado, el HDPE tiene una mayor rigidez y resistencia de entre los otros polietilenos debido a su mejor compactación entre las cadenas con altas energías de enlace intermolecular e intramolecular, que resulta en un mayor grado de cristalinidad.

Figura 3. Imágenes de los filmes soplados en la salida de la matriz

con la especificación de las alturas de las líneas de niebla.

Teniendo en cuenta que el espesor del filme influye directamente en los resultados del análisis, las muestras fueron seleccionadas con un espesor alrededor de 60mm. La Tabla 3 muestra una grande variación del espesor en todo el perímetro de los filmes procesados. Para visualizar mejor las diferencias entre los filmes, en la Figura 4 se observa que la muestra de LDPE - 1B, muestra valores más homogéneos en el espesor - desviación pequeña - en comparación con las otras muestras, pero fuera de las especificaciones (ABNT NBR 15560-1, 2008).

Figura 4. Espesor de los filmes soplados.

Estos resultados son influenciados al diseño de la matriz, a la refrigeración con aire por el anillo, las características reológicas del polímero utilizado y las condiciones de procesamiento. Factores que influyen en el comportamiento del flujo del fundido a través de la matriz, y a la posterior forma los filmes soplados; siendo difícil obtener un perfil de distribución del espesor perfectamente homogéneo y superficie lisa, siendo común observar la aparición de "dientes de vampiro" en pequeñas regiones (Ferreira, 2003; Ferreira Rempel, 2007, Ferreira et. Al. 2011, Ferreira et. Al. 2011).

Los resultados de las mediciones del ancho de la película tubular se muestran en la Tabla 3, donde se mantuvieron constantes al valor de 315 mm para todas las muestras, debido al corto tiempo de procesamiento de los filmes de cada composición que no hubo tiempo para detectar alguna variación. En producciones industriales/comerciales es normal que ocurran pequeñas fluctuaciones en el ancho del filme, debido a los cambios en las condiciones ambientales y a las variables de proceso con el paso del tiempo.

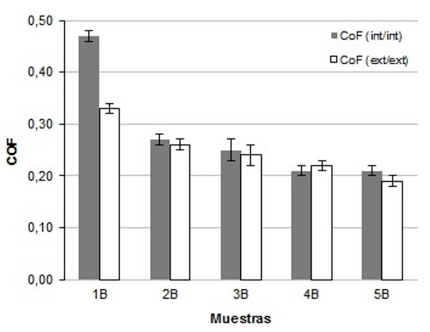

Los resultados del COF de la superficie de contacto de los filmes interna/interna y externa/externa se muestran en la Figura 5. Observase que la superficie de la muestra de LDPE - 1B presenta resultados de COF interno/interno y externo/externo, superior a las otras muestras. Teniendo en cuenta sólo los valores medios, se verifica que el aumento de la concentración de HDPE en la mezcla resulta en la disminución del COF, siendo el menor valor correspondiente a la muestra de HDPE - 5B. También verificase que el COF de las superficies internas de las películas es mayor que el de las superficies externas, a pesar de que son estadísticamente similares y esa diferencia puede ser explicado, a los filmes serán finos, lo que facilita la transmisión de calor, aumentando la temperatura del aire dentro del balón - atrapado sin renovación, y por lo tanto ocurre un proceso de cristalización diferenciado de la superficie interior en relación con la superficie exterior.

Según Willmouth, 1986, dos razones principales que explican la aspereza de la superficie de los filmes soplados son las irregularidades inducidas por flujo y las estructuras cristalinas diseñadas. El flujo es un efecto reológico conocido que en última instancia se puede correlacionar con la estructura molecular. La aspereza de la cristalización se postula que es debido a la formación de agregados cristalinos en la superficie del filme o cerca de la superficie (White, 1988). Pucci y Shroff, 1986, estudiaron una amplia gama de materiales de polímeros semicristalinos - LDPE, HDPE, LLDPE, PP y PBT, y amorfos - PS y PMMA, y demostraron que la cristalización es la razón principal de la aspereza de la superficie, mientras que el efecto reológico juega un segundo papel (Han et. Al.1999). Para filmes soplados de LDPE convencional, la elasticidad en estado fundido es la principal causa de la aspereza, mientras que una mayor aspereza en HDPE se atribuye generalmente a su alto grado de cristalización.

Figura 5. Resultados de COF de las muestras analizadas.

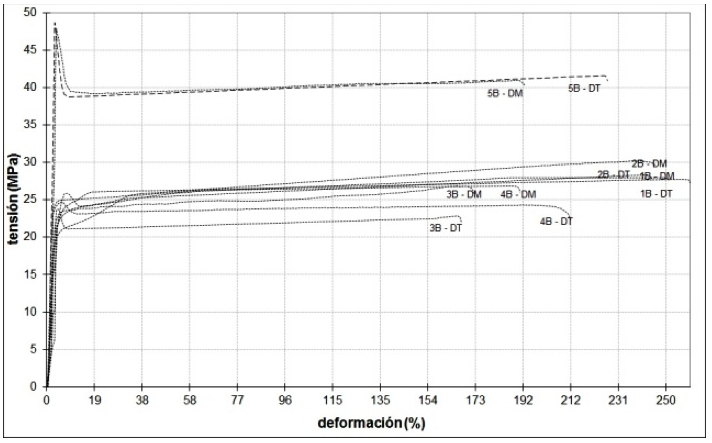

La Figura 6 muestra la curva de tensión-deformación donde se observa el acrísimo del módulo elástico de las muestras con el aumento de contenido de HDPE en la formulación. Las tensiones en la ruptura del LDPE y en las mezclas se encuentran en el rango de 23 a 30MPa, mientras que para el HDPE, estos valores son superiores - 41 y 42MPa. En las tensiones de estiramiento - tensión limite en la cual la muestra pasa a presentar deformación plástica, el LDPE y las mezclas os valores están de 21 a 25MPa, mientras que para el HDPE son registrados los valores de 48 y 49MPa.

Lo mismo se aplica a las tensiones en el estiramiento que para el LDPE y mezclas van de 21 a 25MPa, mientras que para el HDPE son registrados los valores de 48 y 49MPa. Para la deformación en el estiramiento hay una lógica inversa, siendo el valor menor para el HDPE - 3%, aumentando gradualmente hasta 18% en el LDPE. La deformación en la ruptura - región plástica - varía en un rango de 167% a 254%, y no es posible observar ninguna relación con la composición.

Figura 6. Curvas de tensión versus deformación de los filmes soplados.

En la Tabla 4 son mostrados un resumen de los resultados del teste de tracción, tales como la resistencia a la tracción y deformación en la ruptura tanto en la dirección de la máquina - DM - y en la dirección transversal - DT.

Tabla 4. Resultados del teste de tracción de los filmes procesados.

Muestras |

1B |

2B |

3B |

4B |

5B |

|||||

Dirección de los filmes |

DM |

DT |

DM |

DT |

DM |

DT |

DM |

DT |

DM |

DT |

Tensión en la ruptura (MPa) |

28 |

28 |

30 |

28 |

27 |

23 |

27 |

24 |

41 |

42 |

Deformación en la ruptura (%) |

247 |

254 |

242 |

242 |

171 |

167 |

190 |

209 |

191 |

225 |

Tensión en el estiramiento (MPa) |

21 |

21 |

21 |

24 |

24 |

21 |

25 |

24 |

48 |

49 |

Deformación en el estiramiento (%) |

15 |

18 |

8 |

15 |

7 |

9 |

8 |

9 |

4 |

3 |

Módulo de elasticidad (MPa) |

283 |

282 |

342 |

332 |

683 |

892 |

537 |

552 |

944 |

1130 |

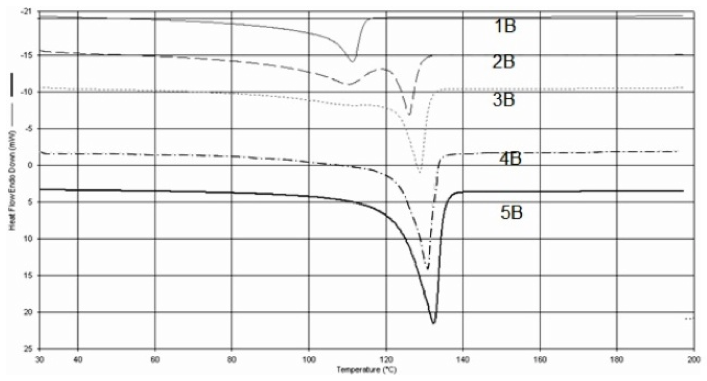

La Figura 7 muestra las curvas de DSC de todas las muestras donde es posible observar las transiciones de primer orden que corresponden al pico endotérmico de fusión de los polímeros semicristalinos. En las curvas de HDPE y LDPE - 5B e 1B - se observa la presencia de un pico endotérmico correspondiente al punto de fusión del LDPE en 110°C y para HDPE en 132°C. Ya en la mezcla 2B - LDPE/HDPE - es posible observar la presencia de dos picos endotérmicos correspondientes a estos dos polímeros en la composición de 75/25 % m/m. Observase también que, a medida que aumenta la concentración de HDPE, en 3B cuya composición es 50/50 % m/m, el pico de fusión del PEBD disminuye grandemente mostrando un leve hombro. A partir de la muestra 3B de composición 25/75 % m/m se observó sólo un pico endotérmico en 129°C próximo del HDPE puro - 132ºC.

Figura 7. Curvas de DSC de los filmes soplados.

Galante et. Al, 1998, estudiaron las mezclas de LLDPE/HDPE de 20/80 % m/m, donde observan que las temperaturas de fusión de estos son muy próximas el LLDPE de 124°C y de 131-132°C para el HDPE, en consonancia con la cinética de cristalización del LLDPE utilizado, con una distribución molecular estrecha y de aproximadamente el mismo peso molecular del HDPE; y que influenció en un solo pico endotérmico visible a 129°C, en la composición 25/75 % m/m de LDPE/HDPE.

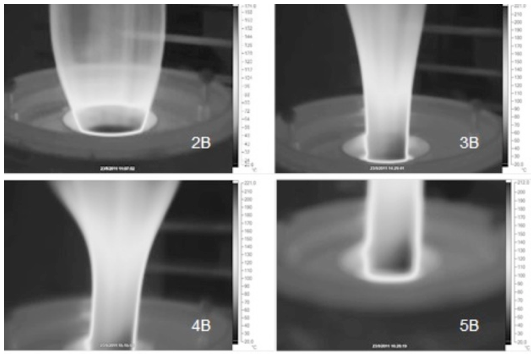

La cámara de termografía portátil Fluke Ti10 es muy útil para monitorear el gradiente de temperatura del proceso desde la salida de la masa fundida de la matriz hasta un poco más allá de la línea de niebla, es innovador y representa un gran avance en el análisis de los procesos de extrusión. Algunas de las ventajas de la utilización de la termografía son para permitir una definición precisa de la altura de la línea de niebla, que en la mayoría de los casos es difícil de ver; facilitar la visualización de las diferencias de temperatura capturadas en el perímetro del balón y su correlación con las diferencias en la distribución de espesor. Es decir, los puntos con mayor temperatura son puntos más gruesos y los más fríos son los más delgados, lo que permite la percepción de las diferentes temperaturas de la masa fundida de acuerdo con la formulación utilizada, la lectura y la recogida de datos instantánea y la capacidad de procesar los datos más tarde con un software específico, dedicado al instrumento.

En este estudio se verifica el aumento de la temperatura de la masa fundida con la adición de HDPE en la formulación, así como el tiempo para solidificar, ya que la altura de niebla aumentó. Esto aumento es influenciado al comportamiento reológico de los componentes, existe un cizallamiento más elevado con la adición de HDPE, y el consiguiente aumento de la temperatura de la masa fundida. Las imágenes obtenidas por el termógrafo Fluke Ti10 son mostradas en la Figura 8 y cuantificadas en la Tabla 5 permiten observar el gradiente de temperatura del polímero fundido en la salida de la matriz hasta la región donde se produce la solidificación - altura de la línea de niebla, por la variación de colores, de tono oscuro a claro - oscuro para temperaturas altas. También confirma la distribución distinta entre los procesos y la variación de espesor alrededor de la circunferencia del filme soplado - aparición de "dientes de vampiro" en la configuración de tonos de colores.

Figura 8. Imágenes del balón con temperaturas recogidas.

---

Tabla 5. Intervalos de temperaturas relacionadas al

tono de colores de las imágenes termo gráficas.

Filme |

Intervalos de temperaturas (ºC) |

||

Ceniza translucido |

Ceniza opaco |

Ceniza oscuro |

|

2B |

20 - 72 |

72 - 120 |

120 - 174 |

3B |

20 - 80 |

80 - 110 |

110 - 221 |

4B |

21 - 80 |

80 - 110 |

110 - 221 |

5B |

20 - 90 |

90 - 140 |

140 - 212 |

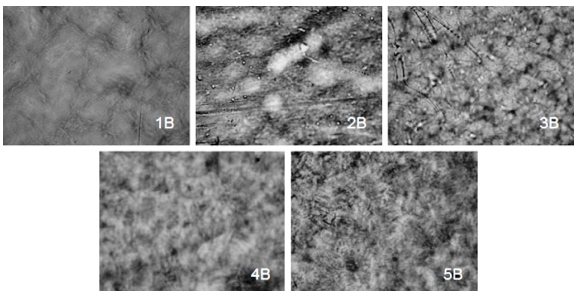

La Figura 9 muestra las imágenes de las muestras mediante microscopía óptica, donde es posible observar la formación de mayor cantidad de cristalitos en las misturas cuando es aumentada la concentración de HDPE. Este resultado puede estar relacionado a la mayor altura de la línea de niebla, que es más alta para el HDPE, permitiendo esto tenga más tiempo para la formación de cristalitos, y que estos se forman en cantidades más grandes.

Figura 9. Imágenes de las muestras por microscopía óptica.

Las propiedades ópticas - opacidad y brillo - también pueden confirmar las características intrínsecas del material, relacionadas con la cristalinidad y la topografía de la superficie de la muestra. El mecanismo de la respuesta de estas propiedades puede ser demostrada por el fenómeno físico de la absorción y la transmisión de la luz.

En la Tabla 6 se muestran los valores promedios de la opacidad y brillo de las muestras donde se observa que los filmes de HDPE presentan opacidad superiores que las otras, característica específicas de polímeros de alto grado de cristalinidad (Brydson Andrew, 1999). Por otro lado, los filmes de LDPE e las mezclas fueron más transparentes, lo que puede estar influenciado por el mayor número de ramificaciones de mayor tamaño del LDPE que dificulta el empaquetamiento de las cadenas macromoleculares (Peacock, 2000).

Tabla 6. Valores promedios de opacidad e brillo de las muestras.

Muestras |

Opacidad |

Brillo |

1B |

13,49 |

79,8 |

2B |

13,52 |

21,6 |

3B |

14,47 |

32,0 |

4B |

13,94 |

28,0 |

5B |

16,64 |

7,3 |

De la misma manera, los filmes de LDPE presentan mayor brillo sin embargo, con la presencia y aumento de la cantidad de HDPE, hay un decaimiento, lo que confirma los resultados de opacidad. El brillo y la opacidad son propiedades que varían inversamente, según lo confirmado por Peacock, 2000. Además, de acuerdo a Pucci, et. Al. 1986, el tamaño de los cristalitos influye en el brillo y la opacidad del material.

Los resultados de este trabajo llevaron a concluir que la composición de las mezclas LDPE/HDPE de 25/75 % m/m mostró una mejor miscibilidad entre los dos polímeros, confirmado por análisis de DSC. El aumento de HDPE influencio en un mayor tiempo de enfriamiento de la salida de la matriz hasta la línea de niebla debido al mayor tiempo para la formación de cristalitos. Los filmes con HDPE fueron más opacos y con menor brillo debido al alto grado de cristalinidad. Los resultados de este estudio amplían la gama de posibilidades de aplicación de estas mezclas de acuerdo con las características deseadas del producto final. Por último, se puede concluir que los resultados obtenidos son prometedores, como lo muestra la introducción de una nueva tecnología para el control en línea de los procesos de extrusión con el uso de una cámara de termografía portátil.

ABNT NBR 15560 - 1: Filmes Plásticos Agrícolas para Cultivo Protegido – Parte 1: Cobertura de Estufas (2008).

Akcelrud, L. (2007); "Fundamentos da Ciência dos Polímeros"; Barueri – SP – Brasil; 1ª Edição; editora Manole.

Arnal, M. L.; Sánchez, J. J.; Muller, A. J. (2001); "Miscibility of Linear and Branched Polyethylene Blends by Thermal Fractionation: Use of Successive Self-Nucleation and Anneling (SSA) Technique"; Polymer, vol. 42, p. 6877-6890.

ASTM D1003 – 00: Standard Test Method for Haze and Luminous Transmittance of Transparent Plastics (2000).

ASTM D1238 – 10: Standard Test Method for Melt Flow Rates of Thermoplastics by Extrusion Plastometer (2010).

ASTM D1746 – 03: Standard Test Method for Transparency of Plastic Sheeting (2003).

ASTM D1894-11e1: Standard Test Method for Static and Kinetic Coefficients of Friction of Plastic Film and Sheeting (1995).

ASTM D2457 – 97: Standard Test Method for Specular Gloss of Plastic Films and Solid Plastics (1997).

ASTM D3418 – 99: Standard Test Method for Transition Temperatures of Polymers By Differential Scanning Calorimetry (1999).

ASTM D6988 – 08: Standard Guide for Determination of Thickness of Plastic Film Test Specimens (2008).

ASTM E2015 - 04: Standard Guide for Preparation of Plastics and Polymeric Specimens for Microstructural Examination (2009).

Benham, E.; MacDaniel, M. (2010); "Ethylene Polymers – HDPE"; Encyclopedia of Polymer Science and Technology; Vol. 2, pgs 382 – 412.

Brydson, J. A. (1999); "Plastics Materials – Seventh Edition"; Butterworth-Heinemann; Wobum; ISBN - 0 7506 4132 0.

Cantor, K.; (2006); "Blown film extrusion: an introduction"; Carl Hanser Verlag; ISBN: 978-1-56990-396-4.

Ferreira, R. L. R. (2003); "Assegurando Qualidade na Produção de Geomembranas de PEAD"; Revista Engenharia: São Paulo – SP – Brasil; nº 559 – 137.

Ferreira, R. L. R.; Girotto, N.; Salles, C. A.; Santana, R. M. C. (2011); "Estudo da Influência da Razão de Sopro na Estrutura e Propriedades de Filmes Tubulares de PEBD"; IX Simpósio Argentino de Polímeros – SAP 2011; Bahía Blanca, Argentina.

Ferreira, R. L. R.; Santos, B.; Konarzewski, V. H. C.; Santana, R. M. C. (2011); "Avaliação da Correlação de Estrutura e Propriedades de Filmes Biorientados de PEBD"; VI Congreso Internacional de Materiales - CIM 2011, Bogotá, Colômbia.

Ferreira, R.L.R.; Rempel, F. (2007); "Ferramentas da Qualidade Aplicadas para Avaliação da Melhoria da Distribuição de Espessura em Filmes Tubulares"; TCC apresentado, avaliado e aprovado no dia 14 de novembro de 2007, como requisito básico à obtenção do título de Tecnólogo em Gestão da Produção Industrial, pelo Centro Federal de Educação Tecnológica de Pelotas/RS – CEFET/RS - Unidade de Ensino Descentralizada de Sapucaia do Sul – Brasil.

Fonseca, C. A.; Harrison, I. R. (1998); "An Investigation of Co-Crystallization in LDPE/HDPE Blends using DSC and TREF"; Thermochimica Acta, vol.313, p. 37-41.

Fried, J. (1995); "Polymer Science and Technology"; ed. Prentice Hall PTR; New Jersey.

Galante, M. J.; Mandelkern, L.; Alamo R. G. (1998); "The crystallization of blends of different types of polyethylene: The role of crystallization conditions"; Polymer Vol. 39 No. 21, pp. 5105-5119.

Hage Jr. E.; Pessan, L. A. (2002) "Blendas Poliméricas"; Apostila do curso de aperfeiçoamento em plásticos, Módulo 8, São Carlos – SP - Brasil.

Han J. et. Al. (1999); "Influence of surface roughness and contact load on friction coefficient and scratch behavior of thermoplastics olefins"; Advances in Polymer Technology, vol. 18, n°2, 171-180.

Liu, C. Y.; Wang, J.; He, J. S. (2002); "Rheological and Thermal Properities of m-LLDPE blends with m-HDPE and LDPE"; Polymer, vol. 43, p. 3811-3818.

Maraschin, N. (2010); "Ethylene Polymers – LDPE"; Encyclopedia of Polymer Science and Technology; Vol. 2, pgs 412 – 441.

Mikitaev, A. K.; Ligidov, M. K.; Zaikov G. E.; (2006); "Polymers, polymer blends, polymer composites, and filled polymers: synthesis, properties, application"; ISBN: 978-1-60876-238-5 (E-Book).

Minick, J.; Moet, A.; Baer, E. (1995); "Morphology of HDPE/LDPE Blends with Different Thermal Histories"; Polymer, vol. 36, p. 1923-1932.

Peacock, A. J. (2000); "Handbook of Polyethylene – Structures, Properties and Applications"; Marcel Dekker Inc.; ISBN: 0-8247-9546-6.

Progelhof, R. C., Throne, J. L. (1993); "Polymer Engineering Principles: Properties, Process, Test for Design"; Hanser: New York.

Pucci, M.S.; Shroff, R.N. (1986); "Correlation of blown film optical properties with resin properties"; Polymer Enginnering Science; Vol. 26, No. 8, pp. 569-575.

Salazar, J. M.; Cuesta, M. S.; Plans, J. (1991); "On Phase-Separation in High-Density and Low-Density Polyethylene Blends - Melting-Point Depression Analysis"; Polymer, vol. 32, p. 2984-2988.

Simpson, D.M.; Vaughan, G. A. (2010); "Ethylene Polymers – LLDPE"; Encyclopedia of Polymer Science and Technology; Vol. 2, pgs 441 – 482.

Utracki, L. A. (1989); "Polymer Alloys and Blends – Thermodynamics and Rheology"; Hanser Publishers; New York.

White, J. L., Cakmak, M. (1988); "Orientation, crystallization, and haze development in tubular film extrusion"; Advances in Polymer Technology, Vol. 8, N0. 1, pp. 27-61.

Willmouth, F.M. (1986); "Transparency, Translucency and Gloss"; Elsevier Applied Science Publishers Ltd., Optical Properties of Polymers, pp. 265-333.

Wu, T.; Li, Y.; Wu, G. (2005); "Crystalline Structure and Phase Structure of mLLDPE/LDPE Blends"; Polymer, vol. 46, p. 3472-3480.

1. Tecnólogo em Gestão da Produção Industrial - IFSUL, Campus de Sapucaia do Sul – RS - Instituto Federal de Educação, Ciência e Tecnología Sul Rio-Grandense - rferreira@sapucaia.ifsul.edu.br

2. Doutorado - Laboratório de Materiais Poliméricos - LAPOL, Departamento de Materiais - DEMAT, Escola de Engenharia da Universidade Federal de Rio Grande do Sul – UFRGS - ruth.santana@ufrgs.br