HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN

HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN Espacios. Vol. 37 (Nº 05) Año 2016. Pág. 1

Marcelo Santana DIAS 1; Cláudia de Freitas MICHELIN 2; Julio Cezar Mairesse SILUK 3; Bruno da Silva LEAL 4; Fernando de Souza SAVIAN 5

Recibido: 02/10/15 • Aprobado: 12/11/2015

3. O processo produtivo do biodiesel

4. Impactos Ambientais Da Produção De Biodiesel

RESUMO: O biodiesel é alternativo ao petróleo a medida que polui menos. Pela relevância do tema o trabalho buscou identificar e descrever o impacto da produção de biodiesel em relação ao meio ambiente através de um estudo de caso realizado em uma empresa de grãos. O objetivo é verificar o impacto da produção de biodiesel para o meio ambiente, considerando a cadeia produtiva de soja. Com a análise dos dados, percebeu-se que o processo de produção da empresa possui mecanismos para amenizar os impactos ambientais. As sugestões da pesquisa baseiam-se em ações que proponham redução do impacto ambiental e economia para a empresa. |

ABSTRACT: Biodiesel is an alternative to oil, considering that it pollutes less. Given the topic's relevance, the study sought to identify and describe the impact of biodiesel production in relation to the environment through a case study conducted in a grain company. The aim is to verify the impact of biodiesel on the environment, considering the productive chain of soy. With data analysis, it was realized that the company's production process has mechanisms to mitigate environmental impacts. The research suggestions are based on actions that propose the reduce of environmental impacts and savings for the company. |

No mundo a busca por fontes renováveis de energia é uma constante e com o crescimento da população fez aumentar a importância do uso de recursos naturais, da redução de poluentes e da dependência de fontes de energia fósseis como o petróleo, que no seu processo de refinamento expele diversos componentes tóxicos no ar, causando prejuízo ao meio ambiente. Entre poucas nações se observa a concentração de petróleo uma vez que não existe abundância do produto em muitas regiões do mundo, transformando as que têm em monopólios. Neste contexto, muitas das ferramentas e técnicas de apoio aos gestores foram concebidas para enfrentarem os desafios das sociedades voltadas para esse produto. Esta participação tem capacidade de interferir nas empresas que precisam desenvolver formas criativas para ampliar e manter suas vantagens diante da concorrência (Siluk e Dalla Nora, 2011).

No âmbito de tal concorrência, o Brasil já começou a fazer a sua parte. De acordo com Filho et al. (2008), o país com sua vocação agrícola dada a extensão do seu território e condições climáticas favoráveis vê uma excelente oportunidade para alavancar seu desenvolvimento econômico e tecnológico e se afirmar como líder dos países em desenvolvimento na comunidade internacional. Sendo assim, o governo federal criou em 2005 o Programa Nacional de Produção e Uso do Biodiesel. Esse programa tem por objetivo inserir na matriz energética nacional o biodiesel, que é um combustível a base de biomassa menos poluente de origem vegetal que pode ser replantado sendo considerado o combustível do futuro. O biodiesel também tem um apelo de sustentabilidade e de marketing ecológico (Calomarde, 2000), além de incentivar a agricultura e a diminuição do êxodo rural.

O crescente interesse mundial pelo biodiesel é facilmente percebido pela quantidade de informações disponíveis sobre o assunto. Estudos são realizados sobre novas fontes e processos de obtenção dessa energia, porém muitas questões ainda devem ser discutidas nas diversas áreas relacionadas ao seu processo, principalmente o que se relaciona com impacto ambiental. Neste contexto a finalidade do presente trabalho foi identificar e descrever o impacto da produção de Biodiesel realizado na empresa Granol Ind. Com. e Exp. S/A de Cachoeira do Sul – RS em relação ao meio ambiente.

O biodiesel é um combustível para ser utilizado em automóveis. Sua essência é obtida a partir de óleos vegetais tais como girassol, mamona, soja, babaçu e demais oleaginosas ou óleos animais. Segundo Brasil (2005), o biodiesel é um biocombustível derivado de biomassa renovável para uso em motores à combustão interna ou para geração de outro tipo de energia, para que seja possível substituir parcial ou totalmente combustíveis de origem fóssil. É um combustível alternativo de queima limpa produzido a partir de recursos renováveis, não contem petróleo mas pode ser adicionado a ele formando uma mistura. É simples de ser usado, biodegradável, não tóxico e essencialmente livre de compostos sulfurados e aromáticos, sendo desta forma considerado um combustível ecológico. A sua forma é um combustível líquido ou gasoso para transportes produzido a partir da biomassa que é a fração biodegradável de produtos e resíduos provenientes da agricultura, incluindo substâncias vegetais e animais, da silvicultura e das indústrias conexas, bem como a fração biodegradável dos resíduos industriais e urbanos.

Muito antes dos temas Educação Ambiental, Aquecimento Global e Energias Renováveis entrarem em pauta, os biocombustíveis já produziam grandes efeitos e despertava olhares curiosos sobre a sua atuação e composição. O uso de óleos vegetais como combustível pode parecer insignificante, mas tais óleos podem se tornar ao longo do tempo, tão importante quanto o petróleo e o carvão, (Rudolf Diesel (1912) apud Acioli (1994); Poulton (1994); Lovateli (2001). Muito antes de dar-se ênfase a temas como educação ambiental, aquecimento global e energias renováveis, os biocombustíveis já produziam grandes efeitos e despertavam olhares curiosos sobre a sua atuação e composição. Diesel apresentou no ano de 1900 em uma feira em Paris, o primeiro motor que funcionava com um biocombustível, naquele momento representado pelo óleo de amendoim. O uso dos óleos vegetais como combustível foi substituído devido a fatores econômicos e técnicos por um derivado do petróleo, o óleo diesel, já que naquela época os fatores ambientais não eram levados em conta da maneira que são atualmente.

O uso do óleo vegetal como substituto do óleo diesel tem sido alvo de pesquisas nacionais e internacionais há muitos anos. Por possuir alto índice de cetano e um poder calorífico elevado, teoricamente seu uso in natura serve bem para a queima em motores do ciclo diesel, como pressupunha o próprio inventor deste motor (Acioli, 1994; Poulton, 1994; Lovateli, 2001). Como as moléculas dos óleos vegetais contêm glicerina, se usados sem nenhuma adaptação em motores projetados para queimar óleo diesel observam-se problemas de carbonização e depósitos nos bicos injetores e sedes de válvulas além de desgaste prematuro dos pistões, anéis de segmento e cilindros.

Outros problemas estão relacionados à diluição do óleo lubrificante, dificuldade de partida a frio, queima irregular, eficiência térmica reduzida, odor desagradável dos gases de descarga e emissão de acroleína. Esta constatação levou a que se evitasse o uso dos óleos vegetais in natura como substitutos em larga escala do óleo diesel principalmente em motores de injeção direta de pequeno porte utilizados em automóveis e pick-ups onde estes problemas são mais acentuados (Poulton, 1994).

Para minimizar ou contornar estes problemas existem algumas opções: (1) utilização de misturas de óleos vegetais com o óleo diesel em até 30%; (2) utilização de ésteres de ácidos graxos, obtidos por meio de transformação química do óleo vegetal e (3) utilização de óleos vegetais craqueados (Acioli, 1994; Ribeiro, 2002). A opção dominante em todo o mundo é o uso dos ésteres de ácidos graxos, os quais se denominam genericamente de biodiesel.

A forma mais comum de obtenção deste combustível é por meio da reação dos óleos vegetais com metanol ou etanol na presença de um catalizador em processo químico conhecido como transesterificação. O produto desta reação é a mistura de ésteres etílicos ou metílicos de ácidos graxos, que compõe o próprio biodiesel e glicerina, cujo maior constituinte é o glicerol.

Embora existam diversas matérias primas envolvendo os óleos vegetais como dendê, copaíba, amendoim, soja, algodão, abacate e mamona, existem também as gorduras animais, como resíduos gordurosos, mas a experiência internacional na produção industrial tem recaído sobre o uso de óleo de soja, girassol e de colza.

Mesmo com esta diversidade de insumos, já existe referência internacional para caracterizar suas propriedades, com destaque para a Norma Europeia EM 14.214 e a Norma Norte Americana ASTM D 6751-02 (Parente, 2003). No Brasil, a Agência Nacional de Petróleo (ANP) publicou em 15 de setembro de 2003 a Portaria 255/2003 e o Regulamento Técnico ANP nº 2/2003 com a especificação preliminar do biodiesel (B100). Se continuar nesse aumento gradativo da mistura do biodiesel ao diesel, em poucos anos o biodiesel vai substituir totalmente o óleo diesel de petróleo e vai ser vendido puro na sua totalidade onde se tem um grande benefício para o meio ambiente.

Conforme cita Amado (2007), o biodiesel é fabricado através de um processo químico chamado transesterificação, onde a glicerina é separada da gordura ou do óleo vegetal. O processo gera dois produtos ésteres (o nome químico do biodiesel) e glicerina (produto valorizado no mercado de sabões). Como se trata de uma energia limpa e não poluente o seu uso num motor diesel convencional resulta quando comparado com a queima do diesel mineral numa redução substancial de monóxido de carbono e de hidrocarbonetos não queimados. Esta redução se dá devido ao fato de que o dióxido de carbono liberado na queima durante a sua utilização nos automóveis é captado pelas plantas no processo da fotossíntese.

Na área ambiental há o efeito estufa que deixa nosso planeta mais quente devido ao aumento de dióxido de carbono na atmosfera. A queima de derivados de petróleo contribui para o aquecimento do clima global por elevar os níveis de CO2 na atmosfera.

A soja pertence à família Leguminosa subfamília Faboideae na qual está incluída a maioria das leguminosas cultivadas (Durigan et al., 1983). Os grãos contidos nas vagens produzidas por sua planta apresentam um alto teor de proteína e óleo ficando na faixa de 38 a 43% e 18 a 22%, respectivamente. Esta composição confere-lhe a recente denominação "proteaginosa", atribuída pelos franceses conforme Anes (2003) e Silva (2000).

Sua origem remonta ao Leste Asiático (centro de origem na China, entre as latitudes 30 a 45° N) há cerca de 5 mil anos quando foi domesticada e começou a ser usada nesta região como alimento humano. A difusão desta cultura ocorreu inicialmente na Europa e após nos Estados Unidos. Para Oltramari (2003) somente no início do século XX a soja passou a ser cultivada com fito comercial nos Estados Unidos, primeiro como forrageira e posteriormente como grão. Silva (2000) explica que entre as décadas de 1920 e 1940 a expansão da produção de soja, bem como a ampliação de rebanhos e aviários nos Estados Unidos, foi fruto de uma aliança entre o governo que garantia incentivos as indústrias ao pagar preços relativamente compensadores e aos produtores rurais que incrementaram o cultivo.

Foi assim que o óleo de soja e de outros vegetais passou, paulatinamente, a substituir a gordura animal na alimentação humana enquanto o farelo de soja, rico em proteínas, passou a ser utilizado para ração animal (Silva, 2000). Ao mesmo tempo, o crescimento populacional e aumento da demanda de alimento, aliados ao interesse das indústrias, possibilitaram a modernização da agricultura com base na revolução verde que visava o aumento da produção agropecuária através da adoção de novas técnicas de cultivo mecanização e insumos, favorecendo a internacionalização da cultura da soja. Com isso organizou-se uma complexa rede de atividades envolvendo todos os continentes e difundindo a soja como uma das principais commodities do mundo sendo os Estados Unidos, o Brasil, a Argentina e a China como maiores produtores.

Em relação ao Brasil, destaca-se o Rio Grande do Sul que dispõe da segunda maior capacidade de processamento de óleo de soja do país, em torno de 21.200 t/dia-1 que corresponde a 6.360.000 t/ano-1 considerando-se 300 dias/ano, possibilitando um novo mercado para o óleo produzido localmente.

A preparação para a extração do óleo de soja inicia-se com a pesagem e limpeza dos grãos. Nesta etapa é feita a remoção das impurezas através do peneiramento, visando melhorar a qualidade da massa de grãos e reduzir o desgaste dos equipamentos. Em seguida, os grãos limpos são submetidos à secagem até atingir 10 a 11% de umidade. Este processo deve ser conduzido a uma temperatura em torno de 80°C durante 20 a 30 minutos, mas devido ao volume de produção estar concentrado num período do ano e os equipamentos de secagem trabalharem na capacidade máxima para otimização dos custos, na prática, a temperatura de secagem varia entre 100°C a 140°C com tempos menores (Gaiotto, 2004).

Segundo Thomas (2003), existem três tipos básicos de processos utilizados na fabricação de óleo: prensagem, misto e solvente contínuo. Entre estes a extração por solvente é o processo mais eficiente, pois aumenta o rendimento de óleo na extração de soja proporcionando uma economia de energia e de mão-de-obra.

Para Padilha (2012) após a secagem e limpeza o grão é quebrado e prensado em pequenas lâminas que transformadas em massa são lavadas com solvente derivado de petróleo (hexano). O produto fica impregnado com óleo e posteriormente é feita a separação por evaporação, passando ainda por um sistema de retirada de goma (degomagem) para alcançar o estágio de óleo bruto. A massa restante após secagem e tostagem resulta no farelo. A goma tanto pode ser utilizada para a produção de lecitina de soja quanto adicionada ao farelo, este é o método usado por praticamente todas as unidades de esmagamento em atividade atualmente no Brasil que nos anos 70 trocou a técnica de prensagem pelo uso do solvente. Algumas fábricas utilizam um extrusor para aumentar a densidade da massa e facilitar a extração do óleo. No início do processo industrial pode ser feita a retirada da casca do grão, resultando num farelo de maior quantidade de proteína (hi-pro). O destino do óleo é o refino, enquanto o farelo vai para a alimentação animal direta ou por meio das misturas feitas pelas fábricas de ração. O aproveitamento médio do grão é de 79% de farelo e 19,8% de óleo bruto.

Embora o volume esmagado de soja tenha aumentado este acréscimo não acompanhou o aumento da produção nacional. A safra 2013/2014 produziu cerca de 86 milhões toneladas de soja e o volume esmagado foi de 6,5 milhões toneladas de soja. Quanto ao futuro do esmagamento de soja no Brasil analistas do setor estão cada vez mais convencidos que este será guiado pela demanda doméstica do setor de carnes e pelo desenvolvimento de biodiesel.

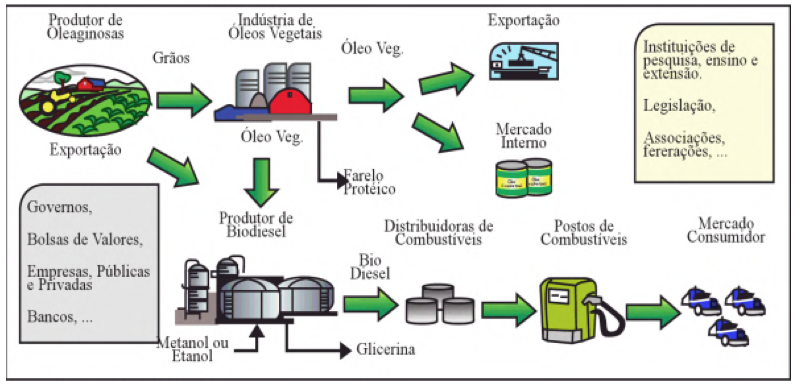

A Figura 1 mostra a cadeia produtiva do biodiesel desde a saída da soja da lavoura até o consumidor final.

Fonte: Adaptado Abiove (2006)

Figura 1 - Processo da Cadeia Produtiva do Biodiesel

O desenho representa o processo do grão desde a colheita na lavoura até o seu produto final que é o consumidor. Este pode ser o consumidor da exportação, do biodiesel ou do farelo. Todos os envolvidos aparecem dentro do processo.

De acordo com Dall Agnol (2007) são diversos os fatores através dos quais se viabiliza a produção do biodiesel à base de soja. A soja tem uma cadeia produtiva bem estruturada tanto antes quanto depois da porteira e possui tecnologias de produção bem definidas e modernas, com uma ampla rede de pesquisa que assegura pronta solução de qualquer novo problema que possa aparecer na cultura. Tem o seu cultivo tradicional e adaptado para produzir com igual eficiência em todo o território oferecendo rápido retorno de investimentos, em torno de quatro a cinco meses, além de ser um produto com bastante comercialização e poucos produtores mundiais (EUA, Brasil, Argentina, China, Índia e Paraguai), poucos exportadores (EUA, Brasil, Argentina e Paraguai), mas diversos compradores que resultam em garantia de comercialização a preços compensadores.

A soja pode ser armazenada por longos períodos aguardando a melhor oportunidade para a sua comercialização, e o biodiesel feito com óleo de soja não apresenta qualquer restrição para consumo em climas quentes ou frios, embora sua instabilidade oxidativa e seu alto índice de iodo inibam sua comercialização na Europa. É um dos óleos mais baratos sendo apenas mais caro do que o óleo de algodão e o de gordura animal. Sua utilização serve tanto para o consumo humano quanto para produzir biodiesel ou para usos na indústria química. A soja produz o farelo proteico mais utilizado na formulação de rações para animais produtores de carne: responde por 69% e 94% do farelo consumido em nível mundial e em nível nacional, respectivamente (Lovatelli, 2001).

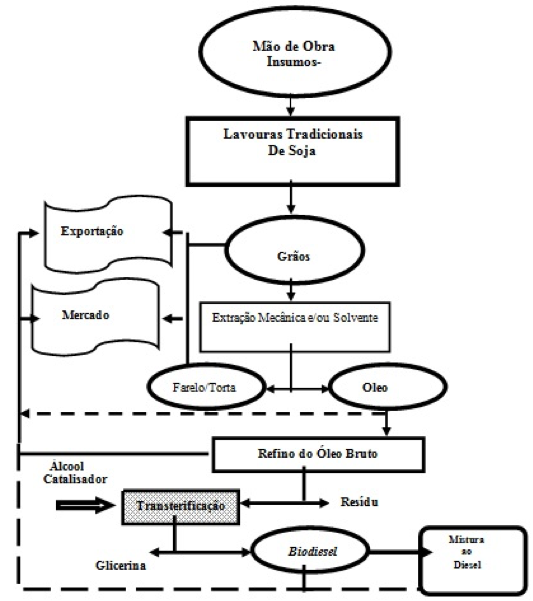

A Figura 2 representa o Modelo do Complexo Soja com unidade de Transesterificação no processo do biodiesel:

Fonte: Ramos, Ramos e Busnello (2003).

Figura 2 - Fluxograma de produção a partir da soja

Esse é o organograma do recebimento do grão soja dentro de uma indústria beneficiadora de grãos. Ele é sintético e passa pelos principais processos que o grão é inserido quando entra dentro da fábrica de produção de biodiesel.

De acordo com Fantinel (2015) não há concentração das tecnologias de produção de biodiesel em uma única empresa ou grupo de empresas, mas sim um desenvolvimento de tecnologias voltadas ao biodiesel por um grande número destas, bem como o surgimento a cada ano e o interesse dos depositantes de patentes em relação ao domínio da tecnologia nos demais mercados.

Segundo Parente (2003) o processo produtivo do biodiesel segue da seguinte forma: a soja chega nas fábricas de produção de biodiesel através de caminhões que são amostrados manualmente e pesados na entrada direcionados a moega onde é iniciado a descarga e em seguida vai ao tombador para descarga total. O caminhão é pesado novamente e liberado.

A soja descarregada segue para processo de pré-limpeza onde serão retiradas impurezas como pedriscos, raízes, galhos. A soja recebida então segue para o processo de secagem para que a umidade seja controlada. Depois desses processos, a soja segue para o armazém e posteriormente para o setor de preparação.

A preparação é a etapa em que se condiciona a soja para um melhor rendimento da extração do óleo. As etapas da preparação são: quebra dos grãos; separação das cascas; cozimento; laminação e extrusão. A extrusão é desenvolvida para atingir máxima extração de óleo, máxima velocidade de extração (percolação), mínima retenção de solvente residual e aumento da área de contato entre a soja e o solvente.

A extração de óleo de soja é o processo para se retirar o óleo contido em seu interior, utilizando-se um solvente apropriado que passa através da massa de soja que é previamente condicionada para o processo. As etapas da extração são: extração propriamente dita (retirada do óleo); dessolventização e tostagem do farelo; recuperação do solvente. O óleo é direcionado aos tanques de armazenagem e o farelo segue ao setor de peletização.

O processo de degomagem enzimática instalado trata-se de um tratamento da matéria-prima tipo pré-tratamento de óleos e gorduras, que consiste no processamento de óleos e gorduras de origem triglicerídica utilizando processo de degomagem especial com lavagem de óleo vegetal. O processo consiste em três etapas de reação iniciando por um tratamento ácido seguido de uma etapa de correção de pH e, finalmente uma hidrólise enzimática em reator contínuo provido de sistema de agitação.

O óleo bruto é aquecido em duas etapas de regeneração de calor e aquecimento, em seguida é adicionado volume de solução ácida passando por um misturador de alto cisalhamento. Para intensificar a reação entre o ácido e os fosfatídeos, segue-se um tempo de reação em reator contínuo e, durante a reação os fosfatídeos/complexos metálicos são cindidos em sais de metais insolúveis e fosfatídeos em sua forma ácida.

Subsequentemente uma solução alcalina diluída é adicionada para neutralização do ácido incorporado na etapa anterior. Novamente faz-se necessário aplicação de mistura intensa seguindo todo o produto para um tanque de retenção equipado com agitadores e bafles, desta forma são produzidos os componentes hidratáveis que serão precipitados e posteriormente separados.

O óleo "hidratado" é resfriado em duas etapas de regeneração de calor e resfriamento, seguida de uma etapa de correção de pH através de dosagem de solução alcalina para controle da faixa de operação da enzima. Após esta etapa o óleo já nas condições operacionais adequadas para reação, recebe a adição das enzimas seguindo ao tanque de reação enzimático passando pelo misturador de alto cisalhamento, após reação a mistura é enviada a um separador centrífugo para separação das gomas.

A fase óleo segue para aquecimento regenerativo e vapor para ajuste da temperatura seguindo para um segundo separador centrífugo, o óleo super degomado passa por uma etapa resfriamento regenerativo e segue para os tanques de armazenamento final, a goma resultante é separada e retorna ao processo.

Por fim, a massa tostada já considerada farelo de soja segue ao setor de peletização. Neste setor, o farelo passa por um secador rotativo e neste ponto pode ser pelletizado ou seguir diretamente para o resfriamento. Se for pelletizado passa por uma operação de moldagem por extrusão termoplástica na qual as partículas finamente divididas são aglomeradas em uma forma compacta, chamada grânulo ou pellet, que também segue ao resfriador antes de seguir para o graneleiro para estocagem.

Esse processo, conforme cita Parente (2003) é utilizado em todas as fábricas que fazem o processo do biodiesel, independente da matéria-prima utilizada, que pode ser soja, amendoim, girassol, etc.

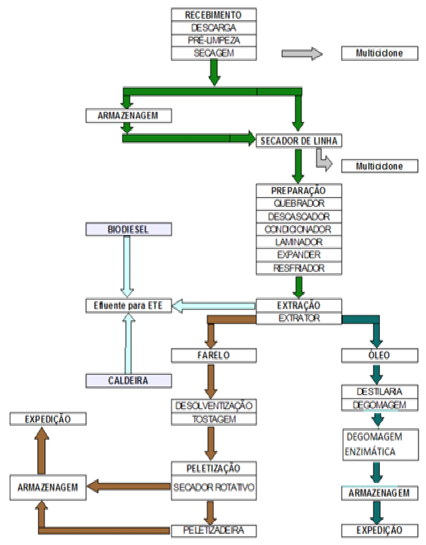

A Figura 3 mostra o processo do biodiesel da empresa estudada em todas as suas etapas. Esse processo também é chamado de Planta da fábrica.

Fonte: Processo Granol (2006).

Figura 3 - Processo Produtivo do Biodiesel

Este é o fluxograma do processo utilizado pelas empresas produtoras do biodiesel, do recebimento do grão soja até a sua extração final, desde a entrada do caminhão, da separação dos subprodutos que derivam do esmagamento da soja até a sua expedição final.

O biodiesel permite que se estabeleça um ciclo fechado de carbono no qual o CO2 é absorvido quando a planta cresce e liberado quando o combustível é queimado no motor assim retornando à planta, fechando-se o ciclo. O desenvolvimento do biodiesel traz consigo a vantagem da economia de divisas com importações de petróleo, além de proteger o país contra aumentos abusivos de preços do produto ou ainda o risco de cortes repentinos de fornecimento.

Quando um balanço ambiental é realizado é necessário levar em consideração o impacto de pesticidas e adubos utilizados, além do consumo de água e o impacto no meio ambiente. Pela importância que o assunto de energias renováveis tem tomado no planeta, a tendência é que o Brasil pelo seu potencial de produção e uma das liderança tecnológica no segmento de biocombustíveis passe a ser mais bem observado como opção de investimento de capital internacional (Souza 2004).

Estudos realizados pelo Laboratório de Desenvolvimento de Tecnologias Limpas LADETEL da USP mostram que a substituição do óleo diesel mineral pelo biodiesel resulta em reduções de emissões de 20% de enxofre, 9,8% de anidrido carbônico, 14,2% de hidrocarbonetos não queimados, 26,8% de material particulado e 4,6% de óxido de nitrogênio. Contudo estudo da União Européia mostra emissões de NOx (número de oxidação) marginalmente piores que as do diesel de petróleo.

Conforme Kaercher J. (2009) dentro do processo do biodiesel se reconhecem os impactos da sua produção bem como alternativas a serem adotadas para minimizar esse impacto. Quando as ações são identificadas são elencadas as medidas necessárias para melhorar o processo, ou seja, medidas estas que possibilitem minimizar os impactos negativos e maximizar os positivos, além de atribuir responsabilidade de execução.

A abordagem do trabalho proposto teve cunho qualitativo, pois utilizou-se de dados baseados em experiências e conhecimento de um gestor específico da área de produção da fábrica, da administração da fábrica e de um agrônomo, onde, segundo Ramos e Busnello (2003) há uma dinâmica entre o mundo real e o sujeito e o pesquisador tende a analisar os dados indutivamente.

A pesquisa foi do tipo exploratória pois é a que tem a maior flexibilidade e confiabilidade para se alcançar o aprimoramento de ideias adquiridas. Assim classifica-se também como descritiva, envolvendo técnicas padronizadas de coleta de dados que descreve as características de determinada população, fenômeno ou o estabelecimento de relações entre variáveis (Gil, 2002).

Quanto ao método de pesquisa trata-se de um estudo de caso, pois contribui em muitas situações com o conhecimento dos fenômenos individuais, organizacionais, sociais, políticos e de grupo, além de outros fenômenos relacionados. Essa teoria é muito valida no sentido que se busca traçar os objetivos almejados sendo uma tarefa complementar e necessária à busca pelas respostas (Yin, 2005).

A coleta de dados se deu através de pesquisa documental em dados fornecidos pela empresa para que se conhecesse o processo e respostas dos entrevistados sobre as variáveis estudadas. Segundo Ramos e Busnello (2003) deve-se ter a preparação de informações sobre o entrevistado, objetivos claros, metodologia e horário, ou seja, um planejamento prévio com registro dos dados.

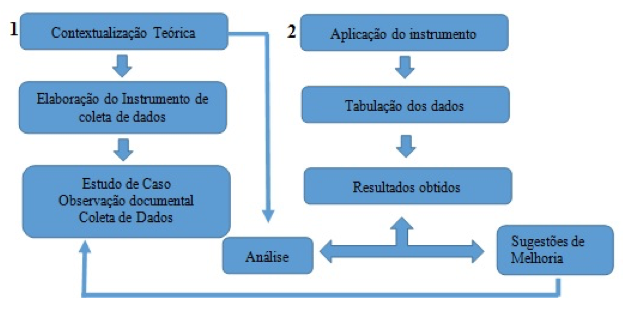

As etapas dos processos metodológicos acontecerem em dois momentos conforme Figura 4 .

Figura 4 - Etapas do processo metodológico

A etapa 1 consta de aprofundamento teórico, elaboração do instrumento, contato e informações sobre a empresa escolhida. A etapa 2 consta da aplicação do instrumento, tabulação dos dados, levantamento e análise dos resultados, propostas de melhorias e feedback para os sujeitos de pesquisa.

A análise apresenta os resultados da pesquisa realizada com base nos dados obtidos na entrevista semiestruturada e da pesquisa documental, e de acordo com a fundamentação estudada deste trabalho foram pesquisadas as variáveis de redução do consumo de recursos, redução no impacto da natureza, prolongamento do ciclo de vida de um produto, aumento da reciclabilidade, aumento do valor do serviço e processo do biodiesel. Conforme relatado pelos entrevistados, a empresa tem o controle do que é consumido, pois a planta é projetada para operar com efluente zero ou reduzido e consumo de energia dentro do projeto estabelecido, através de metas de produção e consumo de insumos.

A empresa é administrada através de indicadores que apontam o norte de sua gestão e definem melhor sua avaliação de desempenho. Segundo Siluk (2007) esse tipo de avaliação é geralmente efetuada por meio de indicadores, que constituem a parte central da função de planejamento e controle, portanto eles devem estar coerentes com os objetivos definidos pela organização. Essa avaliação tem os objetivos focados nos níveis operacional e tático. Todavia, sua utilidade não está restrita somente a acompanhar e corrigir as operações, podendo servir como parametrização e auxílio para a tomada de decisões em instâncias e momentos de planejamento de níveis superiores. Neste intuito a empresa foco do estudo entende que para se produzir menos e melhor deve-se buscar a máxima eficiência de processo, monitorando os consumos e parâmetros.

Outra forma de administração eficaz é o conhecimento que a operação possa causar, neste sentido a pesquisa apontou que a empresa conhece os impactos que o biodiesel pode causar ao meio ambiente, por isso trabalha focada na questão de tratamento de efluentes, zerando ou minimizando a emissão efluentes líquidos e gasosos. Fortalece sua gestão o fato de todos os seus colaboradores receberem treinamento, EPIs (Equipamentos de Proteção Individual), EPCs (Equipamentos de Proteção Coletiva) e diariamente acontece o DDS (Diálogo Diário de Segurança), onde são comentadas situações vividas por terceiros ou por próprios funcionários, conforme o assunto do dia. O treinamento com os setores sobre procedimentos operacionais que englobam segurança e utilização dos equipamentos é realizado semanalmente.

Uma das ferramentas utilizada pela empresa é a do 3 Rs (Reciclar, Reutilizar e Reduzir). Nela são feitas ações como a reutilização de bombonas de 50 Litros que é recebida com produtos ácidos para colocar os óleos de frituras e os papeis gerados são destinados a cooperativa da cidade. Existe controle também sobre as impressoras e o uso de lixeiras seletivas. A conscientização dessa ações é disseminada nas reuniões periódicas.

Os entrevistados também apontaram que a empresa reconhece o valor da sua marca, uma vez que está atuando 50 anos no mercado, possui mais de 2.600 colaboradores, está presente em 5 estados e possui 70 regionais (locais de recebimento de grãos) no Brasil inteiro. A sua venda de serviço é realizada através de pregões eletrônicos feitos pela Petrobrás para aquisição do biodiesel.

A partir do objetivo geral da pesquisa de identificar e descrever o impacto da produção de biodiesel, alinhou-se sugestões para a empresa foco do estudo, tais como:

1 - Eliminação da Caldeira a carvão. A fábrica utiliza duas caldeiras, uma a carvão e outra a lenha, e o principal problema ao uso do carvão é o fato de este ser um recurso de origem fóssil, não renovável, que na sua queima gera CO2 (gás carbônico) o principal gás de efeito estufa, responsável pelo aquecimento global e mudanças climáticas. O outro problema é que o carvão contém teores expressivos de enxofre, que na sua queima são lançados na atmosfera o dióxido de enxofre que é um dos responsáveis pela chuva ácida, causando uma grave poluição ao meio ambiente.

2 - Aquisição de uma caldeira inovadora. O produto está sendo testado por algumas grandes gráficas do país, é parte de um projeto inovador que tem como objetivo minimizar as emissões de gases do efeito estufa na atmosfera. O equipamento opera com dois combustíveis renováveis, lenha e aparas (sobras de papel de impressões). Este processo é considerado menos prejudicial ao meio ambiente do que quando se utiliza o gás natural, deixando de emitir entre 7 mil e 8 mil toneladas de COS (gás carbônico).

3 – Aquisição de placas de energia solar. São compostas de células solares feitas de materiais semicondutores como o silício. São as chamadas células fotovoltaicas. Quando as partículas da luz solar (fótons) colidem com os átomos desses materiais provocam o deslocamento dos elétrons gerando uma corrente elétrica. O preço da Placa Solar é negociado em R$ por Watt. Exemplificando supõem-se que uma placa solar fotovoltaica de 250 Watts está sendo vendida por R$1.000,00, o seu preço calculado: 1000/250 = R$ 4,00/watt, e o cálculo de energia é feito pela quantidade de horas de sol, o custo benefício se paga.

4 - Aquisição de Reservatório de Água da Chuva. Existem diferentes sistemas de captação da água pluvial, mas resumidamente a água coletada pelo sistema de calhas tradicional é direcionada a um tubo de queda de água, onde se encontra um filtro seletor que irá separar os resíduos sólidos (folhas e impurezas que ficam nas calhas), despejando a água filtrada em um reservatório inferior (cisterna) para o armazenamento. A cisterna pode ser subterrânea sem necessidade de ficar aparente, nela a água passa por um tratamento com cloro orgânico, uma bomba direciona a água armazenada na cisterna para o reservatório superior (caixa d'água) onde será distribuído para os vasos sanitário e para torneiras externas. Além da empresa diminuir o valor da conta, ela ajuda o meio ambiente consideravelmente.

Com os dados coletados, documentos analisados e observação da empresa, essas sugestões podem efetivamente impactar na sua gestão, melhorando processos e diminuindo efeitos negativos ao meio ambiente.

Estudos acerca de modelos de gestão e de ferramentas de acompanhamento estratégico têm sido amplamente discutidos na comunidade científica. Do mesmo modo, a comunidade científica discute como implantar esses modelos nas empresas, de forma que as decisões a serem tomadas sejam apoiadas por ferramentas e sistemas de informação que facilitem a análise e a medição de desempenho (Siluk, 2007). Medição do impacto gerado através da produção do biodiesel se torna ferramenta necessária e imprescindível.

Essas considerações e sugestões têm a finalidade de diminuir o impacto do processo produtivo do biodiesel em relação ao meio ambiente na empresa Granol de Cachoeira do Sul, que reconhece a importância dessa questão uma vez que utiliza em sua gestão ações corretivas e de conscientização em todos os seus processos produtivos. A busca de novas formas que objetivam diminuir o impacto além de oferecer viabilidade econômica na redução de gastos e emissão de gases visam o custo benefício compensatório, fator decisivo na trajetória organizacional de qualquer organização.

Salienta-se que o resultado de todo o estudo foi enviado aos sujeitos da pesquisa com o intuito de contribuir efetivamente na melhoria dos processos da empresa.

ABIOVE (2006); Estudos na cadeia produtiva do biodiesel.

ACIOLI, J, de L. (1994); Fontes de Energia; Editora Universidade de Brasília, Brasília, Brasil, 138p.

AMADO, A. S. (2007); Produção de Biodiesel de Soja no Rio Grande do Sul.

ANES, C. E. R. (2003); Efeito do transporte e da qualidade da armazenagem no custo da soja na região das Missões do Rio Grande do Sul; Dissertação (Mestrado em Agronegócios), Programa de Pós-Graduação em Agronegócios, Universidade Federal do Rio Grande do Sul, UFRGS, Porto Alegre, 122p.

BRASIL. Lei 11.097 de 13/01/2005.

CALOMARDE, J. V. (2000); Marketing Ecológico; Editora Pirâmide y Esic, Madrid, 175p.

DALL AGNOL, A. (2007); Por que fazemos biodiesel da soja. Disponível em <http://www.cisoja.com.br/index.php?p=artigo&idA=32>, consultado em 24 de setembro de 2015.

DURIGAN, J.C.; Victoria Filho, R.; Matuo, T., Pitelli, R.A. (1983); Períodos de Matocompetição na cultura de soja (Glycine max (L.) Merril), Cultivares Santa Rosa e IAC-2. I – Efeitos sobre os parâmetros de produção; Planta Daninha, 6(2).

FANTINEL, A. L.; Jahn, S. L.; Rodriguez Padrón, R. A.; Nogueira, C. U.; Ramirez Flores, Y.; Stertz, E. S. (2015); "Mapeamento tecnológico na produção de biodiesel com enfoque em documentos de patentes depositados no mundo", Revista Espacios, 36(17), 17.

FILHO, D. O. L; Sobage, V. P.; Calarge, T. C. C. (2008); "Mercado do Biodiesel: um panorama mundial", Revista Espacios, 29(1), 5.

GAIOTTO, D. (2004); Desenvolvimento com proteção ambiental.

GIL, A. C. (2002); Como elaborar projetos de pesquisa; 4 edição, Editora Atlas, São Paulo, 200p.

KAERCHER, J. (2009); Impactos Ambientais e a produção de biodiesel em escala piloto; Rio Grande do Sul.

LOVATELLI, C. (2001); Situação do biodiesel no mundo; Anais do Seminário Biodiesel, Associação Brasileira de Engenharia Automotiva, São Paulo, SP.

OLTRAMARI, S. (2003); Formação e Organização da Cadeia da Soja Orgânica no Sudoeste do Paraná; Universidade Federal do Rio Grande do Sul, Centro de Estudos e Pesquisas em Agronegócios, Porto Alegre.

PADILHA, A. C. M. (2012); Estudos na Cadeia Produtiva do Biodiesel.

PARENTE, E. J. S. (2003); Biodiesel: uma aventura tecnológica num país engraçado; Tecbio,Fortaleza, CE.

POULTON, M. L. (1994); Alternative Fuels for Road Vehicles, Computational Mechanics.

RAMOS, P.; RAMOS, M. M.; BUSNELLO, S. J. (2003); Manual Prático de Metodologia da Pesquisa; Acadêmica, Blumenau, SC, 84p.

RIBEIRO, S. K. et al. (2002); Barreiras na implantação de alternativas energéticas para o transporte rodoviário no Brasil; Centro Clima, COPPE/UFRJ, Rio de Janeiro.

RUDOLF, C. K. D. (1912); O motor a diesel pode ser alimentado por óleos vegetais.

SILUK, J. C. M.; Nora, L. D. D. (2011); "Proposta de diagnóstico da inovação e competitividade no setor de serviços", RACE – Revista de Administração, Contabilidade e Economia, 10(1), 7-30.

SILUK, J. C. M. (2007); "Modelo de gestão organizacional com base em um sistema de avaliação de desempenho"; Tese (Doutorado em Engenharia da Produção) - Programa de Pós-Graduação em Engenharia da Produção, UFSC; Florianópolis, 176p.

SILVA, I. M. da. (200); "Caracterização da Cadeia Agroindustrial da Soja na Região do Alto Uruguai Gaúcho e Análise das Inter-relações de seus Agentes Parrticipantes"; Dissertação (Mestrado), Universidade Federal de Lavras, UFLA; Lavras, 84p.

SOUZA, J. D. (2004); COMPETÊNCIAS: Conceitos e Instrumentos para a Gestão de Pessoas na Empresa Moderna; 1ª edição, Atlas, 208p.

THOMAS, K. S. (2003); A Estrutura das Revoluções Científicas; 7ª edição, Perspectiva, São Paulo, 262p.

YIN, R. K. (2005); Estudo de Caso: Planejamento e métodos; 3ª edição, Bookman, Porto Alegre, 212p.1.(ULBRA - Universidade Luterana do Brasil) santana_marcelo@hotmail.com

2. (ULBRA - Universidade Luterana do Brasil) claudiamichelin@ulbra.edu.br

3. (UFSM – Universidade Federal de Santa Maria) jsiluk@ufsm.br

4. (UFSM – Universidade Federal de Santa Maria) leal.eletrica@gmail.com

5. Universidade Federal de Santa Maria) savian.fernando@gmail.com