HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN

HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN Espacios. Vol. 37 (Nº 05) Año 2016. Pág. 13

João Luiz LEME 1; Guilherme Luz TORTORELLA 2; Byanca Pinheiro AUGUSTO 3

Recibido: 06/10/15 • Aprobado: 27/10/2015

2. Implementação das práticas enxutas em MEs

3. Procedimentos Metodológicos

RESUMO: A implementação de práticas enxutas foca na utilização mais efetiva dos recursos disponíveis, e configuram-se como uma abordagem útil para o crescimento e desenvolvimento das microempresas (MEs). Este artigo tem por objetivo identificar os fatores críticos de sucesso e as barreiras existentes para a implementação de práticas enxutas em MEs. O método proposto compreendeu a utilização de grupos focados seguido de entrevistas semiestruturadas, com o propósito de verificar hipóteses relacionadas à implementação das práticas enxutas em uma ME do segmento têxtil. Essa pesquisa possibilitou a compreensão sobre os fatores críticos e barreiras ao sucesso da implementação de práticas enxutas neste tipo de organização. Os fatores críticos de sucesso identificados foram: treinamento dos operadores por meio de rotação do trabalho; e funcionários experientes atuando como lideranças informais nos processos. Quanto às barreiras, têm-se: fraco controle sobre a gestão da cadeia de suprimentos; baixa influência comercial sobre os fornecedores; centralização da gestão na figura do proprietário da empresa; e instabilidade da demanda. |

ABSTRACT: The implementation of lean practices focuses on the most effective use of available resources and configures as a useful approach to growth and development of micro-sized enterprises (MEs). This paper aims to identify critical success factors and barriers for implementing lean practices in MEs. The proposed research method comprises focus groups methodology followed by semi structured interviews, in order to investigate hypothesis related to the implementation of lean practices in a micro-sized enterprise from the textile segment. This research led to the understanding of the critical success factors and barriers for implementing lean practices in this kind of organization. The identified critical factors were: operator training through job rotation; most experienced staff acting as informal leaders in processes. Regarding the barriers, the following were identified: poor control over the supply chain; lack of commercial influence on suppliers; centralization of management on the business owner; and instability of demand. |

O crescimento das empresas implica em sua sobrevivência diante da competitividade do mercado. Pesquisas sobre estratégias operacionais geralmente enfatizam quatro principais quesitos para a busca de competitividade: (i) preço baixo, (ii) qualidade, (iii) entrega e (iv) flexibilidade (VAN DIERDONCK; MILLER, 1980; HAYES; WHEELWRIGHT, 1984; WHEELWRIGHT, 1984). Contudo, as empresas, em especial as brasileiras, não têm seguido tal recomendação, pois vivem tradicionalmente em um ambiente fechado e protegido, o qual estimula posturas de acomodação em relação a problemas de baixa eficiência e eficácia (WOOD JR; CALDAS, 2007). Tal contexto prejudica a atuação das empresas diante da competitividade do mercado.

As MEs assumem um conjunto específico de características (CEZARINO; CAMPOMAR, 2006) que as distinguem das demais empresas de diferente porte. Estas características compreendem tanto sua forma de organização, como o tipo de relacionamento com seus clientes, fornecedores, instituições governamentais e demais atores do entorno (DEITOS, 2002). Diante das especificidades inerentes às MEs, sua gestão deve envolver a determinação de objetivos, bem como a projeção e a construção de estruturas organizacionais adequadas (CRNKOVIC; MORETTI, 2013).

Em 1985, de acordo com SEBRAE (2014), o percentual do PIB brasileiro referente aos valores gerados pelas micro e pequenas empresas (MPE) era de 21%. Esse percentual cresceu para 23,2% em 2001 e, posteriormente, em 2011 atingiu 27%. Em 2011, 99% dos estabelecimentos formais brasileiros foram classificados como MPE. As microempresas (MEs) têm uma representatividade equivalente a 93,5% de todas as empresas brasileiras. O contingente vinculado às MPEs representa aproximadamente 52% das pessoas empregadas no país (NOGUEIRA; OLIVEIRA, 2013), sendo metade exclusivamente voltada às MEs. Tal representatividade reforça a importância do papel das MEs na economia brasileira e a necessidade de existirem abordagens de gestão de melhoria específicas para este tipo de organização.

Os princípios e práticas enxutas são amplamente reconhecidos como meios atingir a melhoria contínua e atender os objetivos de desempenho das empresas. Os princípios enxutos focam na utilização mais efetiva dos recursos disponíveis, com o objetivo de satisfazer a maioria dos requisitos dos clientes a um custo mínimo (PAPADOPOULO; OZBAYRAK, 2005) e, portanto, configuram-se como uma abordagem útil para o crescimento e desenvolvimento desse tipo de empresa.

Este trabalho tem por tema identificar fatores críticos de sucesso bem como barreiras existentes para a implementação dos princípios e práticas enxutas em uma ME. O método proposto compreende um levantamento bibliográfico prévio sobre o tema e a utilização de metodologia qualitativa denominada grupos focados e entrevistas semiestruturadas, para investigar a aplicabilidade das práticas enxutas em uma ME do segmento têxtil.

Acredita-se que a implementação da manufatura enxuta em MEs, assim como qualquer outra iniciativa de melhoria, envolva enormes dificuldades (DENTON; HODGSON, 1997; ACHANGA et al., 2006). A usual falta de planejamento para a execução de mudanças organizacionais, as quais estão presentes no contexto de implementação enxuta, quase sempre atrapalham as MEs durante o período de implementação dessas iniciativas (MCKINSEY, 2010). A resistência ao "novo" é citada como uma enorme dificuldade no que tange à implementação de práticas enxutas (FRANCELINO et al., 2006). Características como o nível de educação dos funcionários, a existência de sindicados e o número de funcionários, também influenciam o sucesso das práticas enxutas (TORTORELLA et al., 2015). No caso das MEs, algumas características atuam como barreiras ao sucesso de práticas enxutas, como mostra o Quadro 1.

Os itens B1 e B2 foram os mais citados na pesquisa literária (BROWN; INMAN, 1993; HUSBAND, 1997; ACHANGA et al., 2006; REAL et al., 2007; DORA et al., 2013a). Os proprietários das MEs precisam ser convencidos a introduzir inovações de processo em suas organizações (HAKSEVER, 1996), e costumam desacreditar consultores e especialistas que poderiam oferecer suporte (GHOBADIAN; GALLEAR, 1996). O item B2, por sua vez, refere-se a uma barreira característica ao porte das MEs, que geralmente dispõem de recursos de tempo e dinheiro limitados (VOSS et al., 2003). Quanto à barreira B3, Stamm e Golhar (1991) comentam que as MEs podem possuir pouco poder de influência com seus fornecedores e clientes. Isto pode dificultar a conquista da cooperação necessária para a adoção da manufatura enxuta (LEE, 1997), particularmente quando relacionado à entrega just-in-time (MANOOCHEHRI, 1988). Além das barreiras listadas, outras variáveis podem intervir na implementação de práticas enxutas nas organizações como um todo (TORTORELLA et al., 2015), tais como a idade da fábrica, localização geográfica e volume de produção.

Pode-se notar que dentre os 9 itens listados como barreiras à implementação de práticas enxutas, 6 estão relacionados à fatores humanos (B1, B4, B5, B6, B7 e B8); o que corrobora com o estudo realizado por Marodin e Saurin (2013). A implementação da manufatura enxuta e sua aplicação efetiva dentro das MEs pode, inevitavelmente, ser atrasada ou incompleta, a menos que as MEs reestruturem seu foco para se tornarem mais receptíveis e capazes de absorver novas ideias (VOSS et al., 1998).

Quadro 1 – Barreiras para implementação das práticas enxutas nas MEs de acordo com a literatura

Item |

Barreiras |

(1) |

(2) |

(3) |

(4) |

(5) |

(6) |

B1 |

Falta de comprometimento da alta gerência |

|

X |

X |

X |

X |

X |

B2 |

Pouca disponibilidade de tempo e de recursos financeiros |

|

X |

X |

X |

X |

X |

B3 |

Pouca influência sobre fornecedores ou clientes |

|

X |

|

X |

|

X |

B4 |

Falta de conhecimento sobre a manufatura enxuta |

X |

|

X |

|

X |

|

B5 |

Falta de treinamento dos funcionários |

X |

X |

|

|

X |

|

B6 |

Visão estratégica não compartilhada ou falta de visão estratégica |

X |

|

|

X |

|

|

B7 |

Participação fraca dos funcionários |

X |

|

|

|

X |

|

B8 |

Cultura da inovação pouco difundida |

X |

|

X |

|

|

|

B9 |

Grande tempo de setup entre diferentes produtos |

|

X |

|

|

|

X |

Fonte: 1- VOSS et al., 1998; 2- BROWN; INMAN, 1993; 3- HUSBAND, 1997;

4- ACHANGA et al., 2006; 5- REAL et al., 2007; 6- DORA et al., 2013a.

Para superar tais barreiras na implementação enxuta, alguns fatores são críticos para seu sucesso. Os fatores críticos de sucesso (FCS) são tidos como os aspectos que devem funcionar bem para garantir o sucesso de uma determinada iniciativa (BOYNTON; ZMUD, 1984). Estes fatores foram reunidos a partir de pesquisa literária e encontram-se consolidados no Quadro 2 de acordo com os autores que os citaram. Os fatores críticos, uma vez conhecidos, fornecem uma compreensão útil para o processo crítico de tomada de decisão, necessário para entrega das ambições estratégicas da corporação através da implementação da manufatura enxuta (KUMAR et al., 2009).

Quadro 2 – Fatores críticos de sucesso para implementação das práticas enxutas nas MEs de acordo com a literatura

Item |

Fatores críticos de sucesso |

(1) |

(2) |

(3) |

(4) |

(5) |

(6) |

FCS 1 |

Envolvimento e comprometimento da gerência |

X |

X |

X |

X |

X |

X |

FCS 2 |

Cultura organizacional |

X |

X |

X |

|

X |

|

FCS 3 |

Educação e treinamento dos funcionários |

|

X |

X |

X |

|

|

FCS 4 |

Liderança |

X |

X |

|

|

X |

|

FCS 5 |

Habilidades dos funcionários e know-how da empresa |

X |

|

|

X |

|

|

FCS 6 |

Recurso de tempo e financeiros |

X |

|

|

X |

X |

|

FCS 7 |

Boa comunicação interna |

|

X |

X |

|

|

|

FCS 8 |

Envolvimento dos funcionários com a iniciativa |

|

X |

|

|

X |

|

FCS 9 |

Existência de sistema de avaliação de desempenho |

|

|

X |

|

X |

Fonte: 1 - ACHANGA et al., 2006; 2- REAL et al., 2007; 3- KUMAR et al., 2009;

4-YANG; YU, 2010; 5- DORA et al., 2013b; 6 - BAKÅS et al., 2011.

Real (2007) assume que o fator mais crítico para o sucesso na implementação de práticas enxutas em MEs é o "envolvimento e comprometimento da gerência" (FCS1). Sem o devido suporte gerencial, os projetos de melhoria da manufatura enxuta têm quase nenhuma chance de sucesso (BAKÅS et al., 2011). A cultura organizacional (FCS2) é o segundo fator mais citado. Este abrange a forma de comunicação interna e externa da empresa, a hierarquia organizacional, o respeito entre os colaboradores e o "jogo de culpa", que ocorre geralmente nas organizações (DORA et al., 2013b). O FCS3 retrata a necessidade de alocar tempo e recursos para a capacitação dos funcionários da ME. Da mesma forma, o FCS4 ("liderança") é necessário para encorajar e proporcionar o envolvimento da equipe na implementação das práticas enxutas (KUMAR et al., 2009). Além disso, habilidade e conhecimento (FCS5) também são citados como essenciais para o sucesso da mudança (ACHANGA et al., 2006; DORA et al., 2013b). Disponibilidade de recursos (FCS6) é um pré-requisito para a transformação enxuta (REAL et al., 2007), uma vez que tal implementação pode necessitar de capital para melhorias de processo (VOSS et al., 2003). Finalmente, outros fatores críticos também foram considerados, tais como: boa comunicação interna, envolvimento dos funcionários com a iniciativa e a existência de um sistema de avaliação do desempenho que ajude a gerenciar as práticas em andamento.

A metodologia proposta trata da triangulação de dados qualitativos (RITCHIE et al., 2013) coletados a partir da utilização das técnicas de pesquisa qualitativa de grupos focados (GF) (GREENHALGH; TAYLOR, 1997; OLIVEIRA; FREITAS 1998; SIMON,1999; BEYEA; NICOLL, 2000) e entrevistas semiestruturadas (KIDD; PARSHALL, 2000; RENNEKAMP; MARTHA, 2008; RIBEIRO; NEWMANN, 2012), para a verificação de hipóteses acerca do tema em estudo, caracterizando o trabalho como um estudo de caso. O método utilizado compreende 5 etapas principais. A etapa 1 compreendeu um levantamento bibliográfico sobre implementação enxuta em MEs, e serviu como input para a constituição das hipóteses e dos critérios de seleção da ME a ser estudada na etapa 2. Algumas características são desejadas para a seleção da ME em estudo: (i) ter pré-disposição à abertura de dados, (ii) ter sua gerência alinhada com os objetivos da pesquisa, e (iii) apresentar um contexto inicial de implementação de práticas enxutas, uma vez que a realidade de empresas iniciantes na implementação enxuta são diferentes das empresas que já vivenciaram seus benefícios (ACHANGA et al., 2006).

Na etapa 3, parte-se para o levantamento dos dados quantitativos e características gerais da organização. Dessa forma, as hipóteses construídas são utilizadas para direcionar a condução dos GF. Mediante análise dos dados investigados, e também através da literatura previamente pesquisada, deseja-se obter conclusões acerca das hipóteses formuladas. A investigação compreendeu uma entrevista, orientada por um roteiro de questões abertas, o qual foi dividido de acordo com 10 percepções (P) a serem observadas pelo pesquisador (vide Anexo 1). Através das percepções P3 e P10 formou-se a hipótese 1; as percepções P4 e P5 deram origem à hipótese 2; as percepções P5, P7 e P10 deram origem à hipótese 3; a hipótese 4 foi formulada a partir da percepção P8 e a hipótese 5 a partir das percepções P4 e P9. As hipóteses estão descritas no Quadro 3.

Na etapa 4 a metodologia de GF foi aplicada para viabilizar a verificação das hipóteses. A triangulação dos dados (etapa 5) ocorre com a verificação das informações obtidas através do GF em comparação com os dados levantados na etapa de entrevista semiestruturada. Os FCS e as barreiras que são comumente identificadas são comparados frente à literatura, de forma complementar, para confirmação ou negação das afirmações.

Quadro 3 – Hipóteses feitas com base em investigação da ME e no referencial bibliográfico

1. |

A falta de influência comercial sobre os fornecedores atua como barreira na implementação enxuta na ME. |

2. |

O treinamento dos operadores por meio de rotação do trabalho atua como fator crítico de sucesso na implementação enxuta na ME. |

3. |

A centralização da gestão na figura do proprietário da empresa atua como barreira para a implementação enxuta na ME. |

4. |

A instabilidade da demanda atua como uma barreira à implementação enxuta na ME. |

5. |

A existência de funcionários mais experientes, que fazem o papel de lideranças naturais durante seu trabalho, atua como um fator crítico para o sucesso da implementação enxuta na ME. |

A empresa selecionada trata-se de uma ME do setor têxtil referenciada aqui por LLP. A empresa é situada no Sul do estado de Santa Catarina e possui menos de dois anos de funcionamento, o que reafirma que o contexto vivido pela LLP se caracteriza por apresentar enormes dificuldades.

Durante a entrevista semiestruturada com o proprietário da ME para a coleta de dados, os dados relacionados à percepção P1, acerca das características dos produtos produzidos, e P2, acerca das características do processo produtivo, foram compreendidas a partir do acompanhamento do processo produtivo em visita à ME selecionada.

Quanto à percepção P3, verificou-se que não há um plano alternativo de curto prazo, em termos de suprimento de materiais por outros fornecedores; ou seja, a ME está totalmente dependente da confiabilidade dos fornecedores existentes. O proprietário considera muito difícil que tanto a cobrança por condições melhores de prazo, quanto também por condições melhores de preço, sejam atendidas:

"Atualmente eu não consigo nenhuma vantagem, desconto ou cobrança com nenhum de meus fornecedores... Eu até conseguiria algum desconto se eu comprasse lotes maiores, e para isso eu teria de ter um dinheiro que eu não possuo. Então, no fim tenho que trabalhar restrito ao preço e ao prazo imposto por eles..." (informação verbal)

Os dados relativos às percepções P4, P5 e P6 foram organizados de forma resumida no Quadro 4, no qual tem-se o perfil da população da ME representado pelo seu quadro funcional. Percebe-se que o nível de escolaridade dos operadores pode ser considerado baixo. Com exceção às atividades de gestão, vendas e costura, todas as demais (corte, pintura, solda) eram plenamente executadas por quase todos os funcionários da ME, que desenvolveram essa capacidade sob a orientação de praticarem rotatividade de trabalho. Essa característica multifuncional desenvolvida pela mão de obra, segundo o proprietário, é um dos aspectos que viabiliza atualmente o atingimento de metas em meses de alta produtividade.

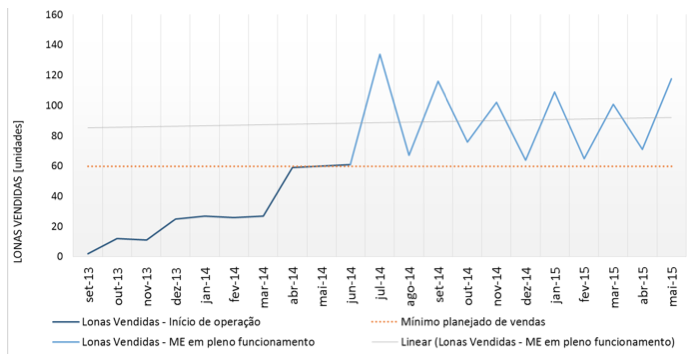

Além disso, foram coletados dados complementares relativos à produção da ME. A capacidade produtiva é de 7 lonas por dia ou 140 lonas mensais. O número mínimo desejado de vendas (que configura o ponto de equilíbrio calculado pelo proprietário) e o histórico de produção estão representados na Figura 2.

Quadro 4 – Características da população

Funcionário |

Sexo |

Idade |

Tempo de indústria |

Nível de escolaridade |

Principal atividade |

Tempo de empresa |

Proprietário |

M |

29 |

1 ano e 8 meses |

Formação superior em Administração; Pós graduação em matemática financeira; |

Gestão; |

1 ano e 8 meses |

Vendedor |

M |

25 |

3 anos |

Segundo grau completo; |

Vendas; |

10 meses |

Operador 1 |

F |

25 |

1 ano |

Formação superior em Administração pública; |

Solda; |

1 ano |

Operador 2 |

F |

31 |

8 anos |

Segundo grau completo; |

Corte; |

1 ano e 8 meses |

Operador 3 |

F |

20 |

1 ano |

Segundo grau técnico; |

Pintura; |

8 meses |

Operador 4 |

F |

45 |

20 anos |

Estudou até 8ª série. |

Costura. |

1 ano e 8 meses |

Figura 1 – Variação do volume de produção

A quantidade total de lonas produzidas tem apresentado no geral um leve crescimento, sendo que as vendas vêm superando o mínimo desejado de vendas de acordo com planejado inicialmente pelo proprietário (60 lonas mensais). Com relação aos períodos de alta demanda, foi constatado que a existência de operadores mais experientes e proativos é também um fator crítico para o atingimento das metas de produtividade. Os operadores 1 e 4 foram citados como sendo referência em termos de organização do trabalho e comunicação interna durante períodos de alta demanda. Estes operadores têm a maior experiência em indústria e o maior nível de escolaridade na ME.

Foi constatado que as práticas de 5S, trabalho padronizado, gestão à vista, e mão de obra multifuncional estavam em fase de implementação na ME. A prática de 5S começou recentemente a ser implementada pelo proprietário e o trabalho padronizado surgiu devido alta variabilidade na execução das operações produtivas realizadas por quase todos os operadores. O proprietário revelou que os padrões não eram seguidos de forma ideal, e isso acontece porque a cobrança não é permanente. Além disso, a centralização de responsabilidades, a falta de tempo disponível e a resistência dos funcionários contribuem para o não seguimento dos padrões definidos, principalmente nos dias em que ele está fora da fábrica pagando contas ou fazendo visitas aos clientes:

Na etapa seguinte, os GF tiveram 2 horas de duração e ocorreram no ambiente da ME durante o período normal de trabalho, fato que contribuiu para uma melhor disposição dos participantes. A partir das questões introdutórias, as perguntas foram debatidas abertamente por todos os participantes e as respostas foram concisas e alinhadas entre a maior parte deles. O roteiro do Anexo 2 serviu como guia para condução do GF e essencialmente para a identificação da percepção dos colaboradores acerca das hipóteses. Os dados coletados durante o encontro com os trabalhadores foram transcritos no momento da reunião. A transcrição, análise e interpretação dos dados coletados consideraram o contexto em que foram expostas as ideias, a frequência e extensão dos comentários.

No que tange as perguntas-chave da hipótese 1, os participantes afirmaram que já ficaram algumas vezes sem ter o que produzir, devido ao atraso dos fornecedores, como confirma um dos operadores: "...esse fornecedor de lonas já foi responsável pelo atraso do planejamento da produção mais de uma vez...". Também foi identificado que a gestão dos estoques é um ponto crítico que pode estar relacionado à falta de materiais por parte dos fornecedores. As informações levantadas pelo operador 1, revelam uma fragilidade no sistema de gestão da cadeia de suprimentos da ME, que pode ocasionar atrasos nas compras e consequentemente no recebimento das matéria primas:

"...nossa gestão de estoques é feita através de contagem semanal da metragem de lonas que temos guardado... acho que não temos como saber com precisão o nosso estoque, nós simplesmente contamos quando achamos que está para acabar..." (informação verbal)

Todos os participantes demonstraram naturalidade em informar que sabiam quase todas as operações produtivas realizadas na produção. Os operadores 1 e 4 demonstraram ser proativos no que diz respeito a condução do grupo em momentos de alta demanda, e devido a sua experiência, eram referência em termos de organização do trabalho, comunicação interna e trabalho em equipe durante estes períodos.

O operador 1 era tido como um facilitador na gestão de atividades, durante períodos de ausência do proprietário da ME. Apesar disso, foi percebido que não era seu papel cobrar atendimento ao padrão de operação, verificar desvios de qualidade ou cobrar os demais colaboradores. Foi verificado que na ausência do proprietário ou do vendedor, a venda das lonas era prejudicada pela falta de habilidade de negociação dos demais colaboradores. Foi unanimidade que o acúmulo de funções do proprietário era responsável por sua ausência no chão de fábrica e pela consequente falta de cobrança para seguir os padrões de trabalho.

Através das questões 6.13 a 6.16 foi percebido que há eventualmente a ocorrência de dias de baixa demanda. As diferenças entre os dias de muito movimento e dias de pouco movimento são principalmente a mudança no ritmo de produção dependendo da urgência por produtos acabados. Nos dias com baixo volume produtivo há a prática de limpeza do ambiente de trabalho e de contagem do estoque de matéria prima. Nos dias de alto volume produtivo a comunicação interna e, principalmente, a ajuda dos colaboradores para realizarem as operações em conjunto são fatores críticos para o atingimento de bons níveis de produção.

As questões relacionadas à hipótese 5 foram em sua maioria respondidas anteriormente quando os participantes do GF foram questionados sobre o assunto da hipótese 2. Em geral os participantes concordaram em afirmar que operadores experientes eram lideranças naturais e referência para auxiliar e coordenar a equipe em dias de alta produtividade. As últimas perguntas foram relacionadas às práticas enxutas utilizadas pela ME e a maioria dos colaboradores não pareceu muito familiarizados com os termos manufatura enxuta, sistemas enxutos ou lean.

Nos dias de baixa produtividade os participantes não demonstraram se importar em seguir o padrão já que nesses casos possuem mais tempo para execução das operações e defeitos de qualidade são menos incidentes. A multifuncionalidade da mão de obra foi uma unanimidade, com exceção da operação de costura. Os participantes do GF creditaram essa característica por ser uma necessidade para produzirem mais e por ser uma orientação do proprietário da ME.

A triangulação dos dados, representada no Quadro 5, traz as verificações relacionadas às 5 hipóteses. Para a hipótese 1, 6 principais afirmações foram constatadas. A afirmação 1.5 foi apenas identificada através da entrevista, visto que se trata de uma informação de caráter gerencial. O item 1.6, por sua vez, foi percebido apenas durante GF, no qual apenas o operador 1 relatou que não é dada tanta importância para o método padrão em dias que não há um curto espaço de tempo para produção das lonas.

No caso da hipótese 2 foram identificadas 4 afirmações relacionadas. Todas elas apontam para um alinhamento entre a percepção do proprietário da ME e os seus colaboradores a respeito da rotatividade do trabalho. Foram obtidas 5 principais afirmações com relação à hipótese 3. Apenas o item 3.2 foi identificado em um único método de coleta, o qual representa que a ausência do proprietário acarreta em algumas dificuldades para os colaboradores. Para a hipótese 4, foram identificadas 4 afirmações que se manifestaram através de ambos os métodos. Apenas o item 4.3 não foi verificado em ambos os instrumentos de coleta. Por fim, no caso da hipótese 5 foram identificadas 4 principais afirmações. Assim como no caso da hipótese 2, foi verificado um grande alinhamento sobre o tema de lideranças naturais levantado na hipótese 5. Neste caso tanto o proprietário através de entrevista como os colaboradores, através do GF, atribuíram grande importância para os operadores mais experientes.

Quadro 5 – Afirmações e constatações relacionadas às hipóteses

|

Afirmações/constatações |

Entrevista |

Grupo Focado |

|

Hipótese 1 |

1.1 |

Houve paradas na produção por atrasos dos fornecedores |

X |

X |

1.2 |

O pedido de materiais com antecedência depende da gestão da cadeia de suprimentos que não é nem precisa nem eficiente |

X |

X |

|

1.3 |

A gestão da cadeia de suprimentos e a responsabilidade por compra de material é cargo apenas do proprietário da ME |

X |

X |

|

1.4 |

Raramente é conseguido se negociar prazos melhores com os fornecedores |

X |

X |

|

1.5 |

A indisponibilidade de recursos financeiros dificulta a negociação por preços melhores com os fornecedores |

X |

|

|

1.6 |

As instruções de trabalho padronizado não eram seguidas em dias de baixa produtividade |

|

X |

|

Hipótese 2 |

2.1 |

A rotatividade do trabalho facilitou a criação de uma mão de obra multifuncional |

X |

X |

2.2 |

A experiência dos operadores é muito importante no dia a dia da ME |

X |

X |

|

2.3 |

A variação na carga de trabalho é suportada pelo auxílio mútuo e divisão de atividades pelos operadores |

X |

X |

|

2.4 |

A mão de obra multifuncional ajuda no atingimento de metas de produtividade |

X |

X |

|

Hipótese 3 |

3.1 |

A gestão é realizada apenas pelo proprietário da ME |

X |

X |

3.2 |

A ausência do proprietário compromete algumas atividades realizadas por parte dos colaboradores na ME |

|

X |

|

3.3 |

O proprietário passa frequentemente algumas horas do dia fora da ME |

X |

X |

|

3.4 |

O proprietário tem um acúmulo de funções |

X |

X |

|

3.5 |

A falta de cobrança para a utilização de práticas de melhoria ocorre pelo acúmulo de funções do proprietário |

X |

X |

|

Hipótese 4 |

4.1 |

Existe uma instabilidade na venda de lonas |

X |

X |

4.2 |

A instabilidade no volume de lonas está principalmente relacionada a variação de vendas do vendedor. |

X |

X |

|

4.3 |

As instruções de trabalho padronizado não eram seguidas em dias de baixa produtividade |

|

X |

|

4.4 |

Os operadores ficam eventualmente sem ter o que produzir em meses com baixa demanda |

X |

X |

|

Hipótese 5 |

5.1 |

Os operadores mais antigos auxiliam o treinamento dos demais operadores a na execução de todas as operações |

X |

X |

5.2 |

O trabalho em equipe é facilitado pelos operadores mais experientes |

X |

X |

|

5.3 |

A comunicação interna e a rotatividade da mão de obra é facilitada pela coordenação de operadores mais experientes |

X |

X |

|

5.4 |

A experiência dos operadores é muito importante no dia a dia da ME |

X |

X |

|

Ao contrário do recomendado sobre a gestão da cadeia de suprimentos, a qual, para ser eficaz deve propiciar que atividades, processos, fluxos de materiais e informações estejam alinhados e integrados para atender às necessidades de mercado (ALVES FILHO et al., 2004), foi notado que a ME não possui a informação precisa sobre os estoques, e é prejudicada pelo baixo nível de serviço dos fornecedores. Além disso, verificou-se que o poder de influência da ME frente aos seus fornecedores está alinhada com as pesquisas feitas na literatura sobre este tipo de organização (LEE, 2004 apud ROSE et al., 2011), a qual é apresentada como vulnerável perante grandes fornecedores ou clientes presentes na cadeia de suprimentos envolvida (HONG; JEONG, 2006). A indisponibilidade financeira, apontada apenas pelo proprietário, e a consequente falta de influência comercial sobre os fornecedores, impedem que seja aplicada a prática de entrega dos fornecedores em lotes menores. Desta forma, dificulta-se a redução dos estoques e o tempo de reação ao longo de um fluxo de valor (NISHIDA; 2008; SMALLEY, 2006).

Foi verificado que a rotatividade de trabalho, aliada à existência de operadores experientes, colaboraram para a criação da mão de obra multifuncional. Esta prática enxuta foi citada por diversos autores durante pesquisa bibliográfica (INMAN; MEHRA, 1990; LEE, 1997; KENNEDY; HYLAND, 2003; BONAVIA; MARIN, 2006; MATT; RAUCH, 2013). Sua propensão em ocorrer mais facilmente em MEs devido a sua estrutura simples, pode ser a responsável por tal fato (VOSS et al., 1998). Isto se configura nitidamente no caso da LLP, onde a mão de obra multifuncional foi identificada como a responsável por permitir flexibilidade para o suporte durante variações da carga de trabalho. Conceitualmente, para uma organização ter uma mão-de-obra flexível e multifuncional, é necessário haver práticas de treinamento que permitam aos colaboradores trabalharem em mais de uma atividade (SHAH; WARD, 2003). Dessa forma, são projetados processos que otimizem o uso da mão-de-obra e façam com que um empregado possa trabalhar em outras tarefas quando a demanda pela sua atividade diminui ou temporariamente não existe (FIGUEIREDO, 2006).

Foi identificado, tanto através do GF como por meio da entrevista realizada, que o acúmulo de funções do proprietário acaba por prejudicar a gestão das práticas enxutas como o trabalho padronizado ou o 5S. Isso ocorre devido o proprietário não estar sempre presente e não possuir um substituto para tais atividades gerenciais. Verifica-se que o acúmulo de responsabilidades reflete de forma negativa, já que em MEs existe um alto grau de dependência sobre o papel do dirigente (CRNKOVIC; MORETTI, 2013). O sucesso das práticas enxutas depende do comprometimento da diretoria da ME, o qual pode estar prejudicado pelo acúmulo de funções no papel do proprietário. Este se apresenta como uma das maiores razões para ocorrência de falhas, além de ser considerado como um pré-requisito para a implementação enxuta bem sucedida nas organizações (SUÁREZ-BARRAZA; RAMIS-PUJOL, 2010). Ainda a respeito da hipótese 3, foi verificado que o proprietário da ME utiliza como auxílio para a gestão apenas 2 indicadores (volume e histórico de vendas), além de padrões que não são seguidos devido à sua falta de cobrança e ausência. Tal fato pode prejudicar a implementação enxuta, já que sem padrões não há melhorias (DEMING, 1992). Os padrões devem estar ao alcance da equipe de desenvolvimento, para que sejam facilmente entendidos e melhorados sempre que necessário (CERYNO; POSSAMAI, 2008).

Quanto à hipótese 4, tentar aplicar conceitos da manufatura enxuta lidando com picos de demanda faz com que seja mantido um estoque pulmão adicional para cobrir as variações e inviabiliza entregas niveladas e constantes (NISHIDA; 2008). Da mesma forma que no caso da hipótese 1, as paradas de produção, referentes à variabilidade na demanda, podem interferir na estabilidade básica da ME e afetar a maturidade da implantação de práticas enxutas (SMALLEY, 2006). Verificou-se que a instabilidade representada pela hipótese 4 se configura como uma barreira à implementação enxuta na ME.

O contexto de afirmações relacionadas às lideranças naturais ressalta a importância dada aos operadores mais experientes. Uma liderança representativa é tida como fundamental para que qualquer iniciativa de mudança venha a ser bem sucedida (KUMAR et al., 2009). Essas lideranças auxiliaram na implementação da mão de obra multifuncional, proveniente da prática de rotatividade de trabalho, e podem ser aproveitadas para ajudarem na gestão da ME (ACHANGA et al., 2006).

A identificação dos FCS e barreiras na implementação das práticas enxutas em MEs foi o objetivo principal deste trabalho. A metodologia proposta integrou GF e entrevistas semiestruturadas, em uma ME do setor têxtil, caracterizando o trabalho como um estudo de caso. O presente trabalho apresentou uma contextualização e tratou da importância das MEs. O conhecimento sobre os FCS e barreiras existentes na implementação enxuta em MEs se torna essencial para viabilizar um melhor planejamento, além de aumentar as chances de realizar a implementação enxuta com sucesso.

A ME estudada, com 2 anos de funcionamento, se encontra em processo de implementação das práticas enxutas de 5S, trabalho padronizado, mão de obra multifuncional, entre outras. As hipóteses desenvolvidas apresentaram algumas constatações que não se confirmaram de maneira integral. Dessa forma, a implementação enxuta foi apresentada como afetada pelas barreiras relacionadas às hipóteses 1 e 4, porém a extensão desse impacto ainda necessita de maiores estudos para se obter melhores conclusões.

Assim, os FCS identificados foram os seguintes: (FCS1) treinamento dos operadores por meio de rotação do trabalho; e (FCS2) funcionários mais experientes, que atuam como lideranças naturais durante seu trabalho. Quanto às barreiras, foram identificadas as seguintes: (B1) fraco controle sobre a gestão da cadeia de suprimentos e principalmente a falta de influência comercial sobre os fornecedores; (B2) centralização da gestão na figura do proprietário da empresa; e (B3) instabilidade da demanda. Cabe ressaltar que as barreiras B1 e B3, relacionadas às hipóteses 1 e 4, estão intimamente ligadas à falta de estabilidade básica da ME.

A pesquisa desenvolvida aponta pela necessidade da continuação do estudo, visto que foram encontradas poucas evidências literárias no contexto das MEs. Como pesquisa futura, buscar-se-á aprofundar alguns aspectos da metodologia, tais como uma maior utilização de dados quantitativos para fortalecimento das conclusões, e a realização da investigação em outras MEs, para verificar se o método é aplicável em diferentes segmentos. Além disso, empresas com níveis diferentes de implementação enxuta também devem ser levadas em consideração, de modo a avaliar a existência de possíveis peculiaridades nestes casos.

ACHANGA, P.; SHEHAB, E.; ROY, R.; NELDER, G. (2006); Critical success factors for lean implementation within SMEs. Journal of Manufacturing Technology Management, v. 17, n.4, p.460 – 471.

ALVES FILHO, A.; CERRA, A.; MAIA, J.; NETO, M.; BONADIO, P. (2004); Pressupostos da gestão da cadeia de suprimentos: evidências de estudos sobre a indústria automobilística. Gestão & Produção, v. 11, n. 3, p. 275-288.

BAKÅS, O.; GOVAERT, T.; VAN LANDEGHEM, H. (2011); Challenges and success factors for implementation of lean manufacturing in European SMES. In: 13th International conference on the Modern Information Technology in the Innovation Processes of the Industrial Enterprise (MITIP 2011). Tapir Academic Press.

BEYEA, S., NICOLL, L. (2000); Methods to conduct focus group and the moderator's rule. Association of Operating Room Nurses Journal, Denver, v.71, n.5, p.1067-1068.

BONAVIA, T.; MARIN, J. (2006); An empirical study of lean production in the ceramic tile industry in Spain. International Journal of Operations & Production Management, v. 26, n. 5, p. 505-531.

BOYNTON, A.; ZMUD, R. (1984); An assessment of critical success factors. Sloan Management Review (pre-1986), v. 25, n. 4, p. 17-27.

BRASIL. (2006); Lei Complementar nº 123, de 14 de dezembro de 2006. Institui o estatuto nacional da microempresa e da empresa de pequeno porte e dá outras providências. Brasília, 2006. Disponível em: http://www.planalto.gov.br/ccivil_03/leis/lcp/lcp123.htm. Acesso em: 8 de mar. de 2015.

BROWN, K.; INMAN, R. (1993); Small Business and JIT: A Managerial Overview. International Journal of Operations & Production Management, v.13, n.3, p.57 – 66.

CERYNO, P.; POSSAMAI, O. (2008); Como considerar os princípios do lean manufacturing no processo de desenvolvimento de produtos. Proceedings of ENEGEP, Rio de Janeiro, XXVIII Encontro Nacional de Engenharia de Produção, Rio de Janeiro/RJ, Brazil.

CEZARINO, L.; CAMPOMAR, M. (2006); Micro e pequenas empresas: características estruturais e gerenciais. Revista FAFIBE On Line, Faculdades Integradas-FAFIBE, Ano II, n. 2.

CRNKOVIC, L.; MORETTI, S. (2013); Gestão de micro e pequenas empresas: uma proposta de disciplina para a formação do engenheiro. Revista GEPROS, n. 4, p. 11.

DEITOS, M. (2002); A gestão da tecnologia em pequenas e médias empresas. Cascavel: Edunioeste.

DEMING, W. (1992); Qualidade: A Revolução da Administração. 1 ed. São Paulo: Saraiva, p. 367.

DENTON, P.; HODGSON, A. (1997); Implementing strategy-led BPR in a small manufacturing company. In: Fifth International Conference on FACTORY 2000 – The Technology Exploitation Process Conference. n. 435, p. 1-8.

DORA, M.; GOUBERGEN, D.; KUMAR, M.; MOLNAR, A.; GELLYNCK, X. (2013a); Application of lean practices in small and medium-sized food enterprises. British Food Journal, v. 116, n. 1, p. 125-141, 2013a.

DORA, M.; KUMAR, M.; GOUBERGEN, D.; MOLNAR, A.; GELLYNCK, X. (2013b); Operational performance and critical success factors of lean manufacturing in European food processing SMEs. Trends in Food Science & Technology, v. 31, n. 2, p. 156-164.

FIGUEIREDO, K. (2006); A logística enxuta. Centro de Estudos em Logística–COPPEAD/UFRJ.

FRANCELINO, T.; NETO, J.P.; HEINECK, L.F.; TEIXEIRA, M.; KEMMER, S. (2006); Melhorias de processos com a aplicação da filosofia lean. In: XXVI ENEGEP.

FREITAS, M. (2000); Cultura organizacional identidade, sedução e carisma? Rio de Janeiro: Fundação Getúlio Vargas, 2. ed.

GHOBADIAN, A.; GALLEAR, D. (1997); TQM and organization size. International Journal of Operations & Production Management, v. 17, n. 2, p. 121-163.

GREENHALGH, T.; TAYLOR, R. (1997); Papers go beyond numbers (qualitative research). British Medical Journal, London, v.315, n.7110, p.740-743.

HAKSEVER, C. (1996); Total quality management in the small business environment. Business Horizons, v. 39, n. 2, p. 33-40.

HAYES, R.; WHEELWRIGHT, S. (1984); Restoring our Competitive Edge: Competing Through Manufacturing. New York: Wiley.

HONG, P.; JEONG, J. (2006); Supply chain management practices of SMEs: from a business growth perspective. Journal of Enterprise Information Management, v. 19, n.3, p.292 – 302.

HUSBAND, S. G. (1997); Innovation in advanced professional practice: doctor of technology. Deakin University, Geelong.

IBGE. (2003); As micro e pequenas empresas comerciais e de serviços no Brasil 2001. IBGE Instituto Brasileiro de Geografia e Estatística. Estudos e Pesquisas Informação Econômica: número 1. Rio de Janeiro. Disponível em: http://www.ibge.gov.br/home/estatistica/economia/microempresa/microempresa2001.pdf. Acesso em: 26 mar. 2015.

INMAN, R.; MEHRA, S. (1990); The transferability of just-in-time concepts to American small businesses. Interfaces, v. 20, n. 2, p. 30-37.

KENNEDY, J.; HYLAND, P. (2003); A comparison of manufacturing technology adoption in SMEs and large companies. Proceedings of 16th Annual Conference of Small Enterprise Association of Australia and New Zealand. sep. 28 – oct. 1.

KIDD, P.; PARSHALL, M. (2000); Getting the focus and the group: enhancing analytical rigor in focus group research. Qualitative health research, v. 10, n. 3, p. 293-308.

KUMAR, M.; ANTONY, J.; DOUGLAS, A. (2009); Does size matter for Six Sigma implementation? Findings from the survey in UK SMEs. The TQM journal, v. 21, n. 6, p. 623-635.

LEE, C. (2004); TQM in small manufacturers: an exploratory study in China. International Journal of Quality & Reliability Management, v.21, n.2, p. 175 – 197.

LEE, C. (1997) JIT adoption by small manufacturers in Korea. Journal of Small Business Management, v. 35, n. 3, p. 98-107.

MANOOCHEHRI, G. (1988); JIT for small manufacturers. Journal of Small Business Management, v. 26, n. 4, p. 22.

MARODIN, G.; SAURIN, T. (2013); Implementing lean production systems: research areas and opportunities for future studies. International Journal of Production Research, v. 51, n. 22, p. 6663-6680.

MATT, D.; RAUCH, E. (2013); Implementation of Lean production in small sized enterprises. Procedia CIRP, v. 12, p. 420-425.

MCKINSEY. (2010); McKinsey Global Survey results: Taking organizational redesign from plan to practice. Dec 2010. Disponível em: http://www.mckinseyquarterly.com/Taking_organizational_redesigns_from_plan_to_practice_McKinsey_Global_Survey_results_2721. Acesso em: 7 maio 2015.

NISHIDA, L. (2008); Logística Lean: conceitos básicos. Lean Institute Brasil. v. 22, n. 07. Disponível em: http://www.joinville.udesc.br/portal/ professores/seibel/materiais/artigo_Lando_Logistica_Lean.pdf. Acesso em: 25 de maio de 2015.

NOGUEIRA, M.; OLIVEIRA, J. (2013); Da baleia ao ornitorrinco: contribuições para a compreensão do universo das micro e pequenas empresas brasileiras. In: INSTITUTO DE PESQUISA ECONÔMICAAPLICADA – IPEA Radar nº 25: tecnologia, produção e comércio exterior, 4/2013. Brasília: IPEA, 2013.

OLIVEIRA, M., FREITAS, H. (1998); Focus group - pesquisa qualitativa: resgatando a teoria, instrumentalizando o seu planejamento. Revista de Administração, São Paulo, v.33, n.3, p. 83-91.

PAPADOPOULOU, T.; ÖZBAYRAK, M. (2005); Leanness: experiences from the journey to date. Journal of Manufacturing Technology Management, v. 16, n.7, p.784 – 807.

REAL, R.; PRALUS, M.; PILLET, M.; GUIZZI, L. (2007); A study of supporting programs for small and medium enterprises: a first stage going to "Lean". In: Industrial Engineering and Engineering Management, 2007 IEEE International Conference on. IEEE, p. 515-519.

RENNEKAMP, R.; NALL, M. (2008); Using focus groups in program development and evaluation. University of Kentucky Cooperative Extension, Lexington, KY. Disponível em: < http://www2.ca.uky.edu/agpsd/ focus.pdf> Acesso em: 1 de abril de 2015.

RIBEIRO, J.; NEWMANN, C. (2012); Estudos qualitativos com o apoio de Grupos Focados. XIII SEPROSUL – Semana de Engenharia de Produção Sul-Americana. Gramado.

RITCHIE, J.; LEWIS, J.; NICHOLLS, C.; ORMSTON, R. (2013); Qualitative research practice: A guide for social science students and researchers. London: Sage.

ROSE, A.; DEROS, B.; RAHMAN, M.; NORDIN, N. (2011); Lean manufacturing best practices in SMEs. In: Proceedings of the 2011 International Conference on Industrial Engineering and Operations Management. p. 872-877.

SEBRAE – SERVIÇO BRASILEIRO DE APOIO ÀS MICRO E PEQUENAS EMPRESAS. (Org.). (2012); Anuário do trabalho na micro e pequena empresa: 2012. 5. ed. São Paulo: Sebrae.

SEBRAE. (2014); Participação das Micro e Pequenas Empresas na Economia Brasileira, Brasília, Jul. 2014. Disponível em: http://www.sebrae.com.br/Sebrae/Portal%20Sebrae/Estudos%20e%20Pesquisas/Participacao%20das%20micro%20e%20pequenas%20empresas.pdf. Acesso em: 29 mar. 2015.

SHAH, R.; WARD, P. (2003); Lean manufacturing: context, practice bundles, and performance. Journal of operations management, v. 21, n. 2, p. 129-149.

SMALLEY, A. (2006); Basic stability is basic to lean manufacturing success. v. 10, p. 12. Disponível em:http://www. lean.org/Library/Creating _Level_Pull_Article_1. pdf.Acessado em: 29 mar. 2015.

STAMM, C.; GOLHAR, D. (1991); Customer and supplier linkages for small JIT manufacturing firms. Journal of Small Business Management, v. 29, n. 3, p. 43.

SUÁREZ-BARRAZA, M.; RAMIS-PUJOL, J. (2010); Implementation of Lean-Kaizen in the human resource service process: A case study in a Mexican public service organisation. Journal of Manufacturing Technology Management, v. 21, n. 3, p. 388-410.

TORTORELLA, G.; MARODIN, G.; MIORANDO, R.; SEIDEL, A. (2015); The impact of contextual variables on learning organization in firms that are implementing lean: a study in Southern Brazil. The International Journal of Advanced Manufacturing Technology, p. 1-14.

VAN DIERDONCK, R.; MILLER, J. (1980); Designing production planning and control systems. Journal of Operations Management, v.1, n.1, p.37–46, 1980.

VOSS, C.; BLACKMON, K.; CAGLIANO, R.; HANSON, P.; WILSON, F. (1998); Made in Europe: small companies. Business Strategy Review, v. 9, n. 4, p. 1-19.

WHEELWRIGHT, S. (1984); Manufacturing strategy: defining the missing link. Strategic Management Journal v. 5, n. 1, p. 77–91.

WOOD JR, T.; CALDAS, M. (2007); Empresas brasileiras e o desafio da competitividade. Revista de Administração Empresas, São Paulo, v.47, n.3, p. 70-72. Disponível em: http://www.scielo.br/scielo.php?script=sci_arttext&pid=S0034-759020070003 00006&lng=en&nrm=iso. Acesso em: 29 de mar. 2015.

YANG P.; YU, Y. (2010); The Barriers to SMEs' Implementation of Lean Production and Countermeasures: Based on SMS in Wenzhou. International Journal of Innovation, Management and Technology, v. 1, n. 2, p. 220-225.

Nome: Função: Antigo emprego: Tempo de trabalho no setor: |

|

P1 |

Percepção acerca das características dos produtos produzidos. 1 – Quais os principais produtos da empresa? 2 – Existem diferenças entre os produtos oferecidos? Elas implicam alguma dificuldade? |

P2 |

Percepção acerca do processo produtivo. 1 – Qual o fluxo do processo produtivo, desde o recebimento da matéria prima até a finalização da Lona? Sempre foi assim? |

P3 |

Percepção sobre clientes e fornecedores. 1 – Qual o perfil e quantos clientes e fornecedores a empresa possui? Qual a forma de relacionamento com eles? 2 – Qual seu poder de negociação por preços ou por maior qualidade dos produtos? |

P4 |

Percepção sobre os colaboradores da ME. 1 – Qual a formação acadêmica e currículo sua e de seus colaboradores? 2 – Que características você considera que atuam como vantagens ou desvantagens em cada um de seus colaboradores, para a execução de suas responsabilidades? 3 – Qual o cargo de cada um dos funcionários? |

P5 |

Percepção quanto às atividades exercidas na ME. 1 – Que atividades são executadas por você dentro da organização? 2 – Que atividades os funcionários executam? Qual demanda maiores conhecimentos técnicos ou experiência? |

P6 |

Percepção quanto a criação da ME. 1 – Quando e porque você abriu esta empresa? 2 – Que experiências ou conhecimentos você considera que foram essenciais para auxiliarem você a alavancar seus negócios? 3 – Quais as maiores dificuldades enfrentadas para criação da ME? |

P7 |

Percepção sobre gestão atual e futuro da ME. 1 – Que indicadores você segue para auxiliá-lo na gestão da ME? De maneira geral como é realizada essa sua gestão? 2 – Qual sua visão para o futuro da ME e como pretende atuar para atingir suas expectativas? |

P8 |

Percepção sobre a produtividade da ME. 1 – Qual a atual capacidade produtiva (número de lonas/turno)? 2 – Essa capacidade está alinhada com sua demanda? 3 – Qual o histórico do volume de produção (lonas/mês) e como as vendas são realizadas? |

P9 |

Percepção sobre práticas de melhoria realizadas. 1 - Que práticas enxutas ou demais iniciativas de melhorias já foram aplicadas na ME? Comente um pouco sobre o que foi preciso para implementá-las? E qual a vantagem de cada uma delas? 2 – Que práticas, conhecimentos, condições ou características em geral tem auxiliado a ME à atingir suas metas? |

P10 |

Percepção sobre principais dificuldades enfrentadas. 1 – Quais as principais barreiras enfrentadas no dia a dia que impedem ou dificultam o crescimento da ME? 2 – Que dificuldades foram encontradas ao implementar iniciativas de melhorias ou mudanças de rotina? |

Roteiro sugerido para realização do GF |

|

1. |

Introdução |

1.1 Apresentação do mediador e introdução da pesquisa; |

|

2. |

Questões abertas |

2.1 Diga seu nome e passatempo favorito; |

|

2.2 Quanto tempo faz que está na fábrica? |

|

3. |

Questões introdutórias |

3.1 Alguma vez já trabalhou em outra indústria? Comente a experiência brevemente; |

|

3.2 Que experiências anteriores você acha que ajudaram você nas atividades que exerce hoje? |

|

4. |

Questões de transição |

4.1 Nas suas experiências anteriores quais eram as maiores diferenças do trabalho de agora? |

|

4.2 O que você acha que poderia mudar ou ser acrescentado para melhorar a produtividade e a qualidade dos produtos da empresa? |

|

5. |

Intervalo |

6. |

Realização de perguntas-chave – Relacionadas às Hipóteses |

Hipótese 1 |

6.1 Como é feita a gestão de estoques da Lonasa? O que vocês acham que impediria problemas de acuracidade de estoques? |

6.2 Hoje se sabe quanto de estoque de matéria prima está disponível para produzir? Já ocorrem paradas de produção devido à falta de matéria prima? |

|

6.3 Quem é responsável por fazer o pedido de compra de materiais aos fornecedores? Como funciona o abastecimento dos materiais? |

|

6.4 Como é o relacionamento da Lonasa com os fornecedores de lona e das demais matérias primas?

|

|

Hipótese 2 |

6.5 Como é feito o treinamento de vocês para cada operação produtiva? |

6.6 Quais as dificuldades relacionadas ao processo de aprendizado? Todos sabem todas as operações? Como isso poderia ajudar a ME a crescer? |

|

6.7 Como fazem para atingir as metas de altos volumes de produtividade? |

|

6.8 Como fica a organização do trabalho e produtividade nos dias em que algum colaborador não pode comparecer ao trabalho? |

|

Hipótese 3 |

6.9 Como é feita a delegação de responsabilidades ou atividades durante a produção? |

6.10 Quais as diferenças na execução das atividades quando o gestor está presente ou ausente na fábrica? A resolução de problemas maiores demora mais? Que problemas surgem? |

|

6.11 Como é feito o controle de qualidade dos produtos? É feito por quem? |

|

6.12 Como é feito a entrega das ordens de produção à vocês? |

|

Hipótese 4 |

6.13 Comente sobre a venda das lonas. Ela é constante? E a produção das lonas segue um ritmo ou flutua com a demanda? |

6.14 Todas as atividades tem a mesma carga de trabalho e esforço? O que se faz quando se depara com alguma sobrecarga de atividades? |

|

6.15 Quais as principais diferenças dos dias em que a produtividade é alta devido à alta demanda dos dias de baixo movimento? |

|

6.16 As vendas ocorrem na própria ME? A lona é vendida geralmente de forma unitária ou em grandes quantidades? Como é feita a negociação do produto? |

|

Hipótese 5 |

6.17 Na sua opinião qual seria o impacto na produtividade da LLP se o operador mais experiente se ausentasse da ME? |

6.18 Como funciona a delegação de responsabilidades quando o proprietário não se encontra? |

|

6.19 Como os conflitos internos são resolvidos ou amenizados? |

|

6.20 Comentem como é a comunicação de vocês durante dias de alta produtividade? É comum pedir ajuda ou oferecer? Como isso ajuda? |

|

Práticas enxutas |

6.21 Como se sabe que um procedimento feito não está no padrão desejado (ex: alinhamento da pintura/corte/ costura/ solda)? |

6.22 Como surge a ideia de criar algum gabarito novo ou dispositivo que venha a ajudar durante as etapas da produção? Isso ocorre com frequência? O que faz nesses casos? |

|

6.23 Que melhorias contribuíram com as operações produtivas (Tabela de gestão à vista, ordens de produção com informações corretas...)? |

|

6.24 O que poderia ser feito para incentivar a sugestão de melhorias por parte de vocês? Algum tipo de incentivo envolvendo melhorias implementadas? Que outros meios? |

|

7. |

Perguntas finais e encerramento |

7.1 Foram conversados os assuntos sobre gestão dos suprimentos, fornecedores, responsabilidades, meios de vencer a alta demanda entre outros pontos. Considerando tudo que foi falado há algo que queiram acrescentar? |

|

7.2 Fazer fechamento recapitulando os objetivos da reunião (esclarecer barreiras e FCS para a implementação de melhorias dentro da LLP, através de práticas enxutas). |

|

1. Graduado em Engenharia de Produção Mecânica na UFSC

2. Professor Doutor do Programa de Pós-Graduação em Engenharia de Produção na UFSC

3. Mestranda do Programa de Pós-Graduação em Engenharia de Produção na UFSC (byancapinheiro1@gmail.com)