HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN

HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN Espacios. Vol. 37 (Nº 08) Año 2016. Pág. 3

Jose Claudemir SCHMITT 1; Carlos Roberto Camello LIMA 2

Recibido: 04/11/15 • Aprobado: 24/11/2015

3 Proposição do método integrado de análise de falhas

RESUMO: As falhas, enquanto inconformidades na produção, afetam a disponibilidade dos ativos, reduzindo a competitividade, de tal modo que seu controle e prevenção são imprescindíveis para o aumento de competitividade. Diversas ferramentas de análise estão disponíveis e auxiliam no controle e prevenção de falhas. Cada uma das ferramentas disponíveis apresenta características específicas que favorecem sua aplicação em determinadas situações. Este trabalho propõe um método para a utilização integrada de algumas ferramentas, com o intuito de aumentar a confiabilidade dos ativos pelo uso combinado de práticas inerentes às ferramentas individuais. O trabalho se baseou em uma análise dos temas relacionados, na busca dos conceitos centrais das ferramentas utilizadas, com uma abordagem metodológica de revisão bibliográfica em uma investigação exploratória. O método propõe a utilização do DMAIC (definir, medir, analisar, melhorar e controlar) para conduzir e organizar todas as etapas do processo, o RCA (análise de causa raiz da falha) para investigar e identificar os fatores físicos, humanos e sistêmicos das falhas e, complementarmente, o FTA (análise da árvore de falhas) e o FMEA (análise dos modos e efeitos de falhas) para identificar as ações de melhoria da confiabilidade do ativo. |

ABSTRACT: Failures while nonconformities in production affect the availability of assets, reducing competitiveness, so that its control and prevention are essential for increased competitiveness. Several analysis tools are available and help in the control and prevention of failures. Each of the available tools has specific characteristics that promote its use in certain situations. This paper proposes a method for using some integrated tools, in order to increase the reliability of assets by the combined use of practices inherent to individual tools. The work was based on a literature review in the pursuit of the central concepts of the used tools, with a methodological approach of literature review in an exploratory investigation. The method uses DMAIC (define, measure, analyze, improve and control) to conduct and organize all stages of the process, RCA (root cause analysis) to investigate and identify the physical, human and systemic failures and complementarily, FTA (fault tree analysis) and FMEA (failure mode and effects analysis) to identify actions to improve asset reliability. |

A indústria nacional tem passado por grandes desafios com a globalização dos mercados, os grandes avanços tecnológicos dos países desenvolvidos, alta competitividade com baixo custo de produção dos países asiáticos, a oscilação do mercado europeu (ABELE et al., 2008).

Uma forma de promover uma maior sinergia no sistema produtivo tem sido baseada na busca da operacionalização do uso integrado de ferramentas de análise de falhas como um requisito estratégico para a promoção do sistema produtivo, levando, assim, a um diferencial competitivo para as empresas, principalmente para aquelas que almejam a Classe Mundial (SOUZA e MARÇAL, 2009). Estes desafios têm alavancado a busca pela excelência em operação e, por consequência, as empresas têm adotado estratégias mais competitivas, incluindo o desenvolvimento da gestão da manutenção, a qual tem impacto direto no desempenho das empresas (OTANI e MACHADO, 2008).

O desenvolvimento da gestão da manutenção está vinculado ao aumento da confiabilidade do equipamento. Segundo Lafraia (2001) e Fogliato e Ribeiro (2009), confiabilidade é a probabilidade de que um equipamento cumpra sua função, por um período de tempo previsto, sob condições de operação especificadas, sem ausência de falhas.

A ausência de falhas em um equipamento seria o auge da manutenção. Neste sentido, são utilizados métodos e técnicas que buscam minimizar ou eliminar a ocorrência das falhas. Segundo Oliveira, Paiva e Almeida (2010), a utilização de técnicas de análise possibilita a identificação dos fatores causadores das falhas. As técnicas mais utilizadas ou mais populares são o FMEA (Failure Mode and Effect Analysis ou Análise dos Modos e Efeitos de Falhas) e o FTA (Fault Tree Analysis ou Análise da Árvore de Falhas).

O FTA é uma das técnicas mais empregadas na definição da confiabilidade em um sistema; sua aplicação permite a ordenação dos componentes numa forma de ramificação, a qual possibilita a alocação da probabilidade de ocorrência de falha em cada componente que integra o sistema. O FTA pode ser utilizado em diagnósticos em equipamentos, como, por exemplo, em sistemas computacionais. Ele permite a estruturação dos componentes de forma ordenada com operadores lógicos, que condiciona a probabilidade de falha entre os componentes a partir desta estruturação, sendo possível obter o diagnóstico do sistema (BO, HONG-SHENG e YAN, 2011).

O FMEA é uma ferramenta qualitativa, a qual busca a identificação dos modos de falhas em potenciais. O objetivo é a identificação dos modos de falhas mais prováveis de causar uma falha e propor ações que possam conter o modo pelo qual a falha pode ocorrer (SILVA, 2007).

A identificação precisa de todos os modos de falhas existentes em um sistema é um trabalho que requer tempo e dedicação, o que seria um trabalho inviável para sistemas muito complexos, aos quais o acesso é limitado e os manuais não detém todas as informações sobre o equipamento. Uma das técnicas que vem ganhando espaço e se popularizando é o RCFA ou RCA (Root Cause Failure Analysis ou Análise da Causa Raiz de Falha) (ABRAMAN, 2011). A técnica busca identificar os fatores (físicos, humanos e sistêmicos) da causa raiz da falha. O RCA trabalha com os dados obtidos após a ocorrência de uma falha e busca entender de que a forma a falha ocorreu, ou seja, investigando as hipóteses identificadas na coleta de dados do evento (ROONEY e HEUVEL, 2004).

Aliado a estas técnicas apresentadas, julga-se necessário a organização dos passos de aplicação das técnicas de uma forma clara e objetiva. Segundo Barbosa e Leite (2011), o DMAIC (definir, medir, analisar e controlar) é uma técnica que provem um ciclo de projeto de melhoria oriundo da metodologia seis sigma, a qual interage de forma sistêmica e organizada na resolução de problemas.

Dentre os passos do DMAIC a fase analisar, a qual propõe a identificação das variáveis "x" na busca do "y", é tida como um dos passos mais importantes na aplicação da técnica. São apontadas técnicas para identificação das variáveis, como coleta de dados, análise do processo, dentre outras, não sendo muito claro na aplicação em eventos que resultam na perda do equipamento.

Diante do exposto, este artigo tem como objetivo principal a proposição de um método integrado para análise de falhas, buscando a minimização ou eliminação das falhas. Tal propósito será conduzido mediante uma revisão bibliográfica das técnicas de mapeamento e análise de falhas, as quais serão apresentadas sob um viés sistêmico.

Este trabalho trata-se de uma pesquisa exploratória, pois, como descrito por Silva e Menezes (2001), visa a proporcionar maior familiaridade com o problema, na busca de torná-lo explícito ou a construir hipóteses. Envolve levantamento bibliográfico, entrevistas com pessoas que tiveram experiências práticas com o problema pesquisado e análise de exemplos que estimulem a compreensão.

Do ponto de vista dos procedimentos técnicos, utiliza a pesquisa bibliográfica, visto que, a partir de material já publicado, avalia e propõe um método integrado. Outro ponto relevante nessa pesquisa é estar baseada no principio da interdisciplinaridade, o qual representa a integração entre diferentes disciplinas, de modo a perceber e explorar os conhecimentos na intersecção entre as mesmas. Esta concepção permite uma abordagem holística do objeto de estudo, condição fundamental para a adequada avaliação da realidade complexa.

As etapas da pesquisa abrangem: planejamento da pesquisa; revisão da literatura, buscando levantar o estado-da-arte do tema; identificação das intersecções entre as abordagens para melhoria de processos e formulação dos princípios para uma proposta de metodologia.

Esta seção trata do referencial teórico nos termos associados à presente pesquisa. Assim, são apresentadas as várias definições e discriminação dos tipos de falhas e suas origens. Em seguida, são descritas as definições e a tipologia da aplicação da análise da causa raiz e seus métodos de análise. Esta seção trata, também, do levantamento dos modos de falhas por meio da Árvore de Falhas, da Análise dos Modos e Efeitos de Falhas e do método de condução de projetos de melhorias associados ao DMAIC, encerrando-se com vários modelos integrativos disponíveis na literatura.

As falhas, segundo Moubray (2001), Kardec e Nascif (2001), Lafraia (2001) e Siqueira (2009), consistem na interrupção ou alteração da capacidade de um item desempenhar uma função requerida ou esperada a atender o seu propósito específico. O estado de um item é a condição existente antes da ocorrência da falha e após a falha.

Segundo Takaiama (2008), os estados de um item podem ser classificados como estado de indisponibilidade ou estado de disponibilidade. O estado de indisponibilidade é caracterizado pela ocorrência de uma pane, incapacidade temporária ou permanente. Já o estado de disponibilidade é caracterizado pelo desempenho da função requerida, do funcionamento do equipamento. A falha completa é resultado do desvio de características além dos limites especificados, causando perda total da função requerida do equipamento, enquanto que a falha parcial não causa a perda total da função requerida (PALLEROSI, 2007).

Desta maneira, a falha caracteriza a perda da função de um componente. A perda da função ou a ocorrência da falha é devido a diversos fatores, denominados mecanismos de falhas ou modos de falhas. Segundo Simões (2006), mecanismo de falha é um conjunto de processos físicos, químicos ou outros que conduzem a uma falha.

Segundo Salgado (2008), o termo "modo de falha" refere-se à forma como uma falha se manifesta. A identificação dos modos de falhas ou dos fatores é um trabalho que requer tempo e dedicação, uma das formas adotadas é a utilização da técnica FMEA; outra forma é a análise estrutural dos materiais dos componentes que falharam.

Segundo Zaions (2003), a causa da falha representa os eventos que geram (provocam, induzem) o aparecimento do modo de falha, e pode ser detalhada em diferentes fatores para diferentes situações. Segundo Sica e Oliveira (2010), as causas do modo de falha são os motivos que levaram o modo de falha a ocorrer, podem estar nos componentes da vizinhança, fatores ambientais, erros humanos, ou no próprio componente. Para Almeida e Fagundes (2005), o modo de falha pode ser definido como o efeito pelo qual uma falha é observada em um item que falhou, ou seja, é como se pode observar o defeito.

Os modos de falhas podem ser identificados nas análises estruturais dos materiais (deflexão excessiva, fadiga, fratura dúctil e frágil, desgaste, escoamento, flambagem e fluência), ou em diferentes situações. Segundo Afonso (2006), Castro e Meggiolato (2011) e Lafraia (2001), são induzidos por diversos fatores, dos quais se podem destacar os principais:

Segundo Sharma e Sharma (2010), RCA é uma terminologia encontrada na literatura de confiabilidade para evitar a ocorrência de futuras falhas, definindo as causas raízes dos eventos ocorridos.

Para Rooney e Heuvel (2004), o RCA é uma ferramenta projetada para o uso investigativo na identificação da causa raiz de um evento, o qual pode ser relacionado com segurança, saúde, meio ambiente, qualidade e impactos na produção.

A investigação de um evento utilizando a ferramenta RCA busca identificar não somente como o evento ocorreu, mas também porque ele aconteceu (ROONEY e HEUVEL, 2004).

A ferramenta RCA tem um grande potencial na abordagem técnica investigativa, na ordenação dos fatos, na sistemática de resolução de falhas. Márquez, Bona e Alija (2009) utilizaram a técnica para reconstituir um evento, o qual ocasionou uma falha em um exaustor de uma indústria petroquímica. A ferramenta permitiu a identificação dos principais fatores físicos da falha, baseando-se no levantamento dos dados do evento e no histórico das intervenções.

Quando o investigador for capaz de determinar o porquê de um evento e sustentar por meio de evidências a causa determinada, ele será capaz de especificar ações corretivas para prevenir futuras ocorrências (FERNANDES, 2010).

De acordo com Fernandes (2010), Mobley (1999) e Ireson, Coombs e Moss (1995), RCA é composto de uma sequência de passos que guia o investigador do processo no isolamento dos fatos que caracterizam um evento ou falha.

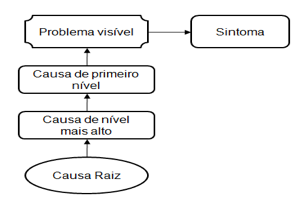

Segundo Nagao (2004), a análise de causa raiz da falha é uma investigação estruturada que busca identificar a verdadeira causa do problema ou da falha, e as ações necessárias para eliminá-las. A Figura 1 apresenta o conceito do RCA na identificação da causa raiz ao nível de análise mais elevada.

Figura 1 – Nível de analise da causa no RCA

Fonte: Adaptado de Nagao (2004)

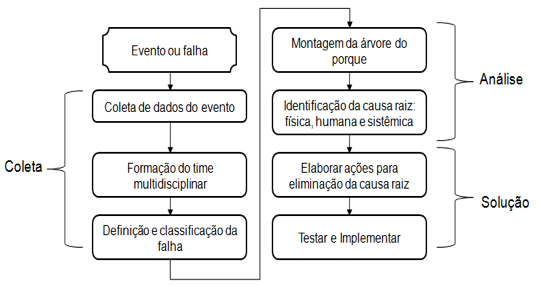

A Figura2 apresenta uma junção dos métodos propostos por Rooney e Heuvel (2004), Ransom (2007), Mobley (1999) e Downing (2004) na utilização do RCA, método este que é composto pelos passos ali apresentados.

Figura 2 – Passos do RCA

Fonte: Adaptado de Downing (2004)

O nível da análise é responsável pela identificação da causa raiz, ou seja, quanto mais elevado for o nível de identificação do modo de falha, mais próximo o analista esta da causa raiz da falha. È necessário que o analista tenha um perfeito entendimento de cada passo na execução do RCA, pois cada passo é extremamente importante para que a análise de falha atenda ao propósito estabelecido, identificar a causa raiz. Pode-se, a partir da Figura 2, subdividir os passos do RCA em três fases: Coleta, Análise e Solução (RANSOM, 2007).

Rouney e Heuvel (2004) e Mobley (1999) apresentam um método que se baseia em utilizar modos de falhas padrão na identificação da causa raiz da falha. Ransom (2007), em seu trabalho, discute a obtenção da causa raiz da falha, mas não apresenta o método específico utilizado. Como já foram abordados anteriormente neste trabalho, os modos de falhas podem ser inúmeros, o que pode dificultar a correlação com a ocorrência do evento ou com a falha e o investigador perder o foco da análise. O Quadro 1 apresenta os métodos aplicados no RCA na obtenção da causa raiz da falha.

Quadro 1 – Métodos para obtenção da causa raiz da falha

Fase do RCA |

Rouney e Heuvel (2004) |

Ransom (2007) |

Mobley (1999) |

Downing (2004) |

Análise |

Utilizar padrões de modos de falhas |

-- |

Utilizar padrões de modos de falhas |

Montagem da árvore dos porquês |

Identificação da causa raiz da falha |

Identificação das causas: imediatas, raiz e contribuição |

Identificação da causa raiz da falha |

Identificação da causa raiz da falha |

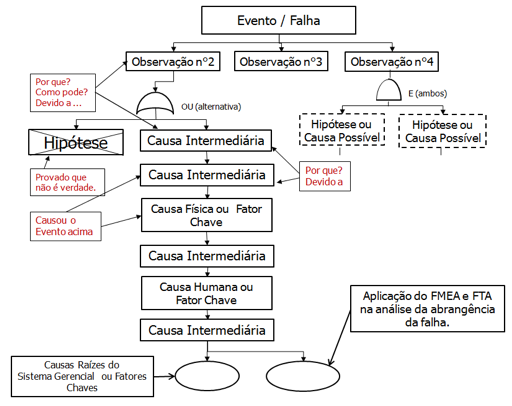

O método proposto por Downing (2004) para a identificação da causa raiz da falha é a montagem da árvore dos porquês, a qual está baseada nas observações coletadas do evento, como esquematizado na Figura 3. A árvore dos porquês é estruturada com o evento ocorrido no topo e abaixo do evento as observações da coleta de dados; abaixo das observações, são levantadas as hipóteses (modos de falhas) baseadas na coleta de dados e nas observações levantadas durante a primeira fase da análise da causa raiz da falha.

Figura 3 – Árvore dos porquês

Fonte: Adaptado de Downing (2004)

Na Figura3, está ilustrada a montagem da árvore dos porquês proposta por Downing (2004). Para a montagem, são propostas nove etapas:

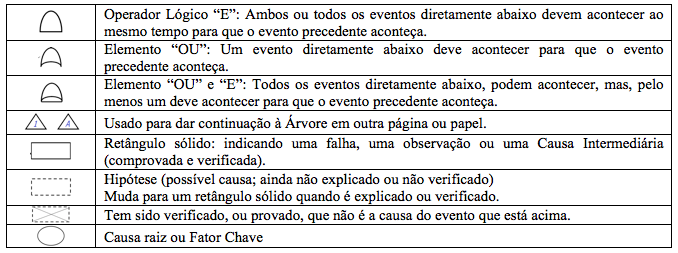

O Quadro 2 ilustra os operadores lógicos utilizados na montagem da árvore dos porquês e o significado de cada componente da árvore.

Quadro 2 – Elementos da árvore dos porquês

Fonte: Adaptado Downing (2004)

Segundo Borba Prá (2010) e Oliveira, Paiva e Almeida (2010), o Método da Análise da Árvore de Falhas, traduzido do inglês "Faut Tree Analysis" (FTA), é uma técnica gráfica dedutiva estruturada em termos de eventos ao invés de componentes. Esta ferramenta permite a análise de sistemas, desde os mais simples, até os mais complexos e pode ser utilizada não apenas para a análise da confiabilidade e/ou melhorias e modificações, mas, de uma forma geral, na determinação das causas potenciais de um acidente ocorrer ou de um sistema complexo falhar. Como exemplo, Li e Gao (2010) utilizam o FTA na identificação de todos os componentes de um sistema de refrigeração de ar, na identificação da probabilidade de falha.

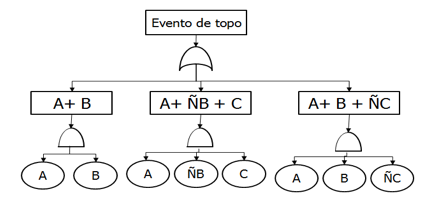

A montagem da árvore de falhas inicia-se com a identificação do componente que falhou ou tem maior probabilidade de falha, o qual deve ser colocado no topo da árvore e, abaixo, são listados os componentes que fazem parte do sistema e estão interligados com o componente no topo da árvore. Aos componentes abaixo, são listados os modos de falhas aos quais estão suscetíveis. Sua ligação se dá por operadores lógicos e/ ou, montando a árvore de falhas como ilustrado na Figura 4.

Pode-se observar que, segundo Leal, Almeida e Fagundes (2006), o método inicia com o "topo" (ou final) do evento e desenvolve uma árvore lógica, mostrando as causas do evento através do uso de operadores lógicos "e" e "ou". Estes portões lógicos são utilizados no caso de se querer fazer a análise quantitativa, além da qualitativa, que podem ser utilizadas na determinação da confiabilidade dos sistemas, além de ilustrar a sequência lógica dos potenciais de falhas do evento de topo. Como salientado por Helman e Andery (1995), a impossibilidade de realização da análise quantitativa para determinar qual a probabilidade de falha do evento de topo não invalida a lógica inerente ao método, que permanece contida na determinação da relação funcional entre os eventos que conduzem ao evento de topo.

Figura 4-FTA - Árvore de falha

Fonte: Borba Prá (2010)

Segundo Pinho, Almeida e Leal (2006), o FMEA (Failure Mode and Effect Analysis) é uma ferramenta utilizada para definir, identificar e eliminar falhas conhecidas ou potenciais de sistemas, projetos, processos e/ou serviços, antes que estas atinjam o cliente. Ainda, segundo Puente et al. (2002), o FMEA basicamente consiste em dois estágios. Durante o primeiro estágio, possíveis modos de falhas de um produto ou processo e seus efeitos prejudiciais são identificados. Durante o segundo estágio, os times de engenheiros que trabalharam com o FMEA determinam o nível crítico (pontuação de risco) destas falhas e as colocam em ordem de prioridade. A falha mais crítica será a primeira do ranking e será considerada prioritária para a aplicação de ações de melhoria. Segundo Palafy (2007), há três fatores utilizados no FMEA que auxiliam na definição de prioridades de falhas: ocorrência (O), severidade (S) e detecção (D).

A ocorrência define a frequência da falha, enquanto a severidade corresponde à gravidade do efeito da falha. A detecção é a habilidade para detectar a falha antes que ela atinja o cliente.

O FMEA utiliza o RPN (Graus de Prioridade de Risco), para o processo decisório de priorização dos modos de falha de maior potencial. O qual é composto do produto dos três fatores do FMEA: D, O e S. Tendo obtido o RPN, as causas das falhas são priorizadas, direcionando a atuação do gestor. Na priorização do RPN em sistemas complexos, são utilizadas técnicas de priorização. Xiao, Huang, Li, He e Jin (2011) apresentam em seu trabalho um método para minimizar o número de priorização de sistemas complexos.

Segundo Palafy (2007), o FMEA tem como função principal a identificação da "Causa Potencial" pela qual o equipamento deixaria de executar a sua função, apresentando o "Modo de falha" identificado na elaboração do FMEA. Ao se definir o RPN para a Causa Potencial, é identificada a causa com maior potencial de falha baseado na análise em questão, assim é estabelecido ações de contenção para evitar a ocorrência da falha. As informações pertinentes que devem fazer parte de um formulário e o procedimento construtivo do FMEA são sugeridas por Palafy (2007).

Segundo Aguiar (2002), o ciclo PDCA (Plan-Do-Check-Action) para controle e melhoria de processos ou sistemas, criado por Edward Deming, estatístico e consultor norte-americano, é um método gerencial de tomada de decisões utilizado para garantir o alcance das metas necessárias à sobrevivência das empresas, podendo ser adaptado a outras áreas como sistemática para resolução de problemas.

Segundo Barreto (2010), muitos "modelos de melhoria" têm sido aplicados a processos ao longo dos anos desde que o movimento da qualidade começou, como um todo, mesmo na execução de serviços. A maioria deles se baseia nos passos introduzidos por W. Edwards Deming (PDCA), que descreve a lógica básica de melhoria de processos baseados em dados. O método DMAIC é uma evolução do PDCA, foi introduzido junto com a filosofia do Six Sigma na obtenção da melhoria da qualidade dos produtos.

A ferramenta DMAIC, central na abordagem do "Six Sigma", é utilizada como gestora da aplicação da metodologia, esta que segundo Barreto (2010), descreve como sendo um método altamente técnico utilizado por engenheiros e estatísticos para dar sintonia fina a produtos e processos, devido à sua exigência de 3,4 defeitos por milhão de itens produzidos. De acordo Rodrigues (2006 apud BARRETO, 2010 ), a metodologia DMAIC: D (Define – Definir); M (Measure – Medir); (Analyse – Analisar); I (Improve – Melhorar) e C (Control – Controlar) é dividida em 5 fases, como ilustrado no Quadro 3.

Quadro 3 - Fases do DMAIC

FASES |

ATIVIDADES |

|

Iniciação |

D |

Definir os processos críticos e os objetivos diante do negócio e das expectativas e necessidades dos clientes. |

Planejamento |

M |

Medir o desempenho do processo e identificar os problemas e intensidades dos mesmos. |

Execução |

A |

Analisar o desempenho e as causas dos problemas. |

Finalização |

I |

Melhorar o processo eliminando os problemas, reduzindo os custos e agregando valores para o cliente. |

Controle |

C |

Controlar o desempenho do processo. |

O método DMAIC apoia-se em outras metodologias de qualidade, utilizando o Diagrama de Causa e Efeito, também conhecido como diagrama de espinha de peixe ou diagrama de Ishikawa, que consiste em um método que contribui para pesquisar raízes de problemas a partir de questões como: o que, onde, como e por que. Estas perguntas contribuem para sistematizar o problema, considerando que, muitas vezes, a resposta fica explícita no diagrama (SLACK, CHAMBERS e JOHNSTON, 2002).

Segundo Pande, Neuman e Cavanagh (2001), o método DMAIC é uma abordagem provada de resolver problemas que inclui um conjunto de ferramentas e um guia ou sequência para se utilizar estas ferramentas. É uma abordagem dirigida por dados para se melhorar o processo em uma maneira lógica e metódica. Suas cinco fases são designadas para conduzir um time através de um projeto de melhoria do processo, do início ao fim.

Esta seção abordara algumas pesquisas que propuseram modelos integrativos para análise e tratamento de falhas, aprofundando, assim, o referencial teórico.

Segundo Helman e Andrey (1995), Lima, Franz e Amaral (2006) e Oliveira, Paiva e Almeida (2010), a utilização de ferramentas conjuntas (integradas) é uma forma de análise que permite uma avaliação sistemática e padronizada de possíveis falhas, permitindo uma análise mais ampla da ocorrência da falha.

Souza e Álvares (2008) demonstram, em seu estudo de caso, a aplicação das ferramentas FTA e FMEA utilizadas em conjuntos na avaliação das falhas, observando um grande aumento na confiabilidade do sistema analisado, o que proporcionou um maior entendimento da falha.O método adotado foi a aplicação conjunta das ferramentas, utilizando o FTA na estruturação do sistema e o FMEA para a identificação dos modos de falhas em cada componente do sistema em questão.

Al-Mishari e Suliman (2008) utilizaram o Six Sigma (DMAIC) integrado com o FMEA, RCM e TPM na identificação da causa raiz de uma falha em uma bomba de refrigeração de um sistema de refinamento de óleo. Descrevem que o DMAIC, contribui como uma excelente ferramenta para a obtenção dos dados e ordenação da execução da análise, podendo ser utilizado junto com outras ferramentas de gerenciamento na obtenção de um objetivo claramente definido.

Pacheco et al. (2011) propõem um modelo de integração em analisar pontos de convergência entre as ferramentas Lean Manufacturing, SixSigma e Teoria das Restrições, sob o aspecto comparativo das vantagens e desvantagens encontradas em cada ferramenta. As integrações neste modelo propõem o delinear das técnicas utilizadas em cada ferramenta, levando a um novo modelo de ferramenta de melhoria continua de processos, tornando mais robustas as estratégias adotadas no trabalho.

Pinto et al. (2010) ressaltam a integração da ferramenta RCM em um ambiente TPM, sendo possível ser integrada mediante a execução de pequenos ajustes na implementação, ressaltando a necessidade de uma avaliação, inicialmente, dos pontos comuns entre as ferramentas.

A utilização de ferramentas para melhorias de processos, identificação de fatores que levaram à falha, medição de confiabilidade, são abordadas por diversos autores, como Kardec e Nascif (2001), Lafraia (2001), Moubray (1998), Helman e Andrey (1995) e Neumam (2001). Estes autores apresentam abordagens da utilização das ferramentas de uma forma lógica e racional, que, sucintamente, consiste em ordenar os fatos, analisar e propor ações. A maneira como é utilizada em cada fase é que determina a eficiência de cada ferramenta.

Segundo Fogliato e Ribeiro (2009), as técnicas FMEA e FTA revelam pontos fracos do sistema, podendo estes ter características físicas, humanas e sistêmicas, e, assim, fornecem subsídios para as atividades de melhoria contínua. Ambas as técnicas possuem pontos em comum: buscam fazer um diagnóstico de falhas que podem surgir em produtos ou processo, os quais estão relacionados a equipamentos e sistemas de controles; o uso integrado pode complementar ou facilitar a análise.

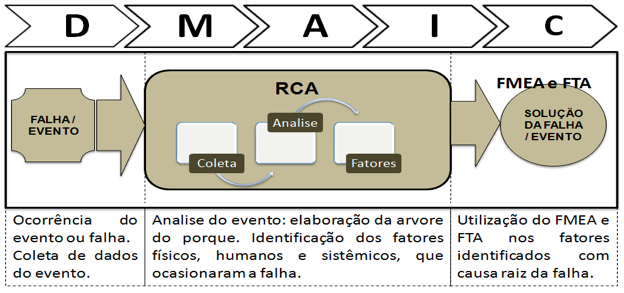

Buscando uma melhor forma de utilização das ferramentas, propõe-se, neste trabalho, a integração, aglutinação, ou seja, a utilização em conjunto de ferramentas, utilizando-se o mais apropriado de cada uma delas. Nesta fase da integração do método, buscou-se associar a ferramenta de melhoria de processo DMAIC, como gestora do método, para que o analista não saia do foco da análise e possa se situar em que passos do método a análise se encontra. A ordenação de análise de falhas por fases permite identificar, direcionar e administrar os recursos empregados.

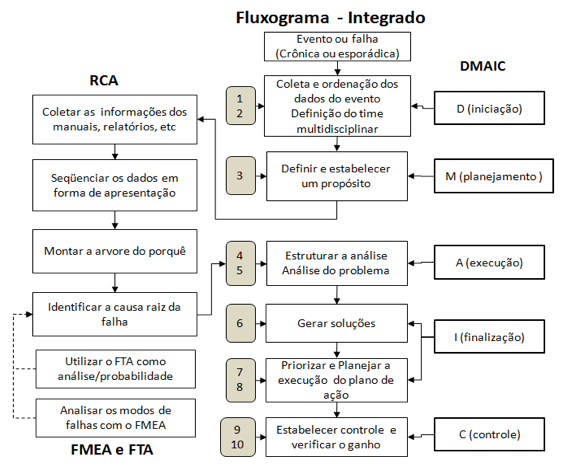

Operacionalmente, a proposta é a integração das ferramentas FMEA e FTA no RCA, para promover uma maior confiabilidade no fator físico identificado, mapeando os modos de falha que podem estar ocultos na análise, tendo o DMAIC como gestor. A figura 5 apresenta a integração do DMAIC com o RCA, FMEA e FTA, sendo que o DMAIC o direcionador das fases de execução do RCA, do FMEA e do FTA, assegurando que os modos de falha não voltarão a ocorrer. O método foi traduzido na forma de um fluxograma, estabelecendo vários passos de sua aplicação. Na Figura 6, são apresentados todos os passos da utilização do método proposto na forma de um fluxograma.

Figura 5 – Integração das Ferramentas

Fonte: Elaborado pelo autor

Figura 6 - Fluxograma de integração das ferramentas de análise de falhas

Fonte: Elaborado pelo autor

Os passos são, a seguir, apresentados de forma detalhada, permitindo especificar cada item do método proposto.

O Quadro 3 apresenta um resumo dos objetivos e da forma procedimental de cada uma das quatro ferramentas utilizadas no método integrado.

Quadro 3–Objetivos e procedimentos das técnicas pesquisadas

|

DMAIC |

RCA |

FTA |

FMEA |

Objetivo |

Estabelecer uma sistemática de gestão para o método integrado de análise de falhas. |

Promover técnica para a identificação da causa raiz da falha (fatores físicos, humanos e sistêmicos). |

Identificar as causa primarias dos fatores físicos identificados no RCA. |

Identificar os modos de falhas dos fatores físicos, humanos e sistêmicos, da causa raiz da falha. |

Procedimentos |

Procedimento todas as fases do método integrado. |

Estabelecer o procedimento da técnica de identificação da causa raiz da falha. |

Analisar todos os componentes identificados na causa raiz da falha. |

Analisar todos os componentes identificados na causa raiz da falha. |

Na busca de equipamentos mais confiáveis, com maior disponibilidade, na ciência de que as falhas podem ser eliminadas, o uso de ferramentas eficazes na identificação da causa raiz da falha é essencial para evitar a reincidência da mesma e para a elaboração das ações preventivas.

As ferramentas de análise de falhas utilizadas, em geral, são eficazes na aplicação especifica, mas nem sempre asseguram que todos os passos estejam integrados na resolução das falhas.

Dentro do objetivo do trabalho de propor um método de análise de falhas integrado, utilizando as ferramentas RCA, FTA, FMEA e DMAIC, demonstrou-se que os passos propostos no fluxo do método são de fácil aplicação e com objetivos claramente definidos, proporcionando fácil entendimento do método.

A integração das ferramentas de análise de falhas ocorre no fato da identificação do momento exato da aplicação da ferramenta, ou seja, o uso da ferramenta certa no momento certo, o que proporciona ao método mais simplicidade de execução e clareza nos passos de utilização.

O método desenvolvido assegura que, quando analisada a falha com todos os passos,pode-se identificar os fatores físicos, humanos e sistêmicos com maior contribuição para a ocorrência da falha. A identificação dos fatores físicos, humanos e sistêmicos causadores da falha é primordial em uma análise de falha, possibilitando a propostas ações preventivas específicas e apropriadas para evitar que a falha volte a ocorrer.

As ações providas para a contenção da reincidência da falha devem ser migradas para o plano de manutenção preventiva, visto que o método identifica as tarefas a serem realizadas para a prevenção da reincidência da falha, uma das funções da aplicação da ferramenta FMEA.

Os programas de manutenção contêm informações dos equipamentos que, quando são consistentes no quesito frequência, componente e procedimento, proporcionam o atendimento do objetivo do programa, que é retornar o equipamento às condições originais de funcionamento.

Como sequência do presente trabalho, com base no método integrado, propõem-se estudos para a criação de programas de computador que sejam capazes de sistematizar o método, condicionando, em um único banco de dados, todo o sistema, possibilitando avaliar o equipamento quanto a sua confiabilidade operacional.

ABELE, E.; MEYER, T.; NÄHER, U.; STRUBE, G.; SYKES, R.; Global Production – A Handbook for Strategy and Implementation – 1 ed., 2008 - Springer-Verlag Berlin Heidelberg.

ABRAMAN, Associação Brasileira de Manutenção. A situação da manutenção no Brasil – Documento Nacional – 2011.

AGUIAR, S.; Integração das Ferramentas da Qualidade ao PDCA e ao Seis Sigma. Belo Horizonte, MG: Editora de Desenvolvimento Gerencial, 2002. 234 p.: il.

AL-MISHARI, S. T., e SULIMAN S. Integrating Six-Sigma with other Reliability Improvement Methods in Equipment Reliability and Maintenance Applications. Journal of Quality in Maintenance Engineering, v. 14, n.1, p. 59-70, 2008.

ALMEIDA, D. A.; e FAGUNDES, L. D.; Aplicação da Gestão de Conhecimento no Mapeamento de Falhas em Concessionárias do Setor Elétrico. Produto e Produção, v8, p.63 -79, 2005.

BARRETO, R. M.; Análise dos fatores de mudança na DHL Global Forwarding pelo Lean Seis Sigma. 2010 218f. Dissertação (Mestrado em Gestão em Negócios) – Universidade Católica de Santos, Santos, 2010.

BO, G.; SHENG, D. H.; YAN, Y. Failure Knowledge Diagnosis Model Based on the Integration of FMEA and FTA. International Conference on Control, Intrumentation and Automation. 2011.

BORBA PRÁ, E. A.; Manutenção Industrial sob a Perspectiva da Manutenção Centrada em Confiabilidade (Mcc) Em uma Empresa da Área de Compressores Herméticos. 2010. Dissertação (Mestrado em Eng. Produção e Sistemas) - Universidade do Estado de Santa Catarina, Joinvile - SC, 2010.

CASTRO, J. T. P.; e MEGGIOLATO, M. A.; Fadiga – Técnicas e Práticas de Dimensionamento Estrutural sob Cargas Reais de Serviço. 1ed. EUA: CreateSpace, 2011.

DOWNING, M. W.; Root-Cause Failure Analysis: Maintenance and Reliability Best Pratice. Plany Engineering. Dupont – 2004.

FERNANDES, C. G.; Metodologia para Melhorar a Confiabilidade de Subsistemas Através de Análise de Falhas e Testes Acelerados. Porto Alegre: Programa de Pós-Graduação em Engenharia Produção, 2010. (Dissertação: Mestrado em Engenharia Produção).

FOGLIATTO, F. S.; RIBEIRO, J. L. D.; Confiabilidade e Manutenção Industrial. 2ºed. Rio de Janeiro: Editora Elsevier, 2009.

HELMAN, H.; ANDEY, P. R.P.; Análise de Falhas – Aplicação dos Métodos de FMEA e FTA. Belo Horizonte: Editora Fundação Cristiano Ottoni, 1995.

HEUVEL, L.N.V.; ROONEY, J.J. Root Cause Analysis for Beginners Quality Progress, 2004.

KARDEC, A.; NASCIF, J. A.; Manutenção – Função Estratégica. 2ed. - Rio de Janeiro: Qualitymark, 2001.

LAFRAIA, J. R. B.; Manual de Confiabilidade, Mantenabilidade e Disponibilidade. Rio de Janeiro: Qualitymark, 2001.

LEAL, F.; FAGUNDES, L. D.; ALMEIDA, D. A.; Metodologia de gestão de falhas para empresas do setor elétrico. XXIV Encontro Nacional de Engenharia de Produção – Florianópolis, SC, Brasil, 03 a 05 de novembro de 2004.

LI, D.; GAO, J.; Study and application of Reliability-centered Maintenance considering Radical Maintenance. Journal of Loss Prevention in the Process Industries. v.23, n.5, p.622-629, 2010.

LIMA, P. F. A.; FRANZ, L.A.S.; AMARAL, F.G.; Proposta de Utilização do FTA como Ferramenta de Apoio ao FMEA em uma Empresa do Ramo Automotivo. Anais do XIII SIMPEP Bauru, SP, Brasil, 06 a 08 de novembro de 2006.

MÁRQUEZ, A.; BONA, J. D.; ALIJA, A.; Failure analysis of a blower fan at a petrochemical plant. Engineering Failure Analysis, v.16, n.7, p. 2417–2426, 2009.

MOBLEY, R. K.; Root Cause Failure Analysis. Butterworth-Heinemann. 1999, 325p.

MOUBRAY, J.; Reliability-Centred Maintenance. Editora: Rio de Janeiro, 1998.

NAGAO, S. K.; Análise de falhas. Workshop – IMAN – São Paulo - SP, 11, 12 e 13 maio - 2004

OLIVEIRA, U. R; PAIVA, E. J.; ALMEIDA, D. A.; Metodologia Integrada Para Mapeamento de Falhas: Uma Proposta de Utilização Conjunta do Mapeamento de Processos com as Técnicas FTA, FMEAe Análise Crítica de Especialistas. Produção, v. 20, n. 1, p.77-91, 2010.

OTANI, M.; MACHADO, W. V.; Proposta de Desenvolvimento de Gestão da Manutenção Industrial na Busca da Excelência ou Classe Mundial. Revista Gestão Empresarial, 2008 - PR.

PACHECO, D. A. J.; JUNIOR, J.A.V.A.; Uma discussão sobre a integração entre Teoria das Restrições, Lean e Seis Sigma para a melhoria continua. Anais do XXVII ENEGEP – Belo Horizonte, MG, Brasil, 04 a 07 de outubro de 2011.

PALAFY, P.; FMEA: Analise dos Modos de Falha e Efeitos. Instituto IMAM, 1997.

PALLEROSI, C.; Confiabilidade, A quarta dimensão da qualidade. Vol. I Mantenabilidade e Disponibilidade. ReliaSoft Brasil, 2007.

PINTO, R. G.; LIMA, C.R.C.; A integração entre o TPM e RCM na manutenção. Anais do XXVII ENEGEP, Foz do Iguaçu, PR, Brasil, 09 a 11 de outubro de 2007.

PUENTE, J.; PINO, R.; PRIORE, P.; LA FUENTE, D. de. A Decision Support System for Applying Failure Mode and Effects Analysis. International Journal of Quality & Reliability Management, v.19, n.2, p.137-150, 2002.

RANSOM, D. L.; A practical guideline for a successful root cause failure analysis. Proceedings of the Thirty-Sixth Turbomachinery Symposium, p.149-155, 2007.

SHARMA, R. K.; SHARMA, P.; Methodology and Theory System Failure Behavior and Maintenance Decision Making UsingRCA, FMEA and FM. Journal of Quality in Maintenance Engineering. v.16, n. 1, p. 64-88, 2010.

SICA, O.; OLIVEIRA, B. S.; Modelagem da Confiabilidade a Partir de Informações Qualitativas e Obtidas Junto à Equipe de FMAE. Anais do XXX ENEGEP – São Paulo, SP, Brasil, 12 a 15 de outubro de 2010.

SILVA, E. L.; MENEZES, E. M.; Metodologia da pesquisa e elaboração de dissertação– 3ª ed. rev. atual. - Florianópolis: Laboratório de Ensino a Distância da UFSC, 2001.

SIMÕES, S. F.; Análise de Árvore de Falhas Considerando Incertezas na definição dos Eventos Básicos. Rio de Janeiro: Programa de Pós Graduação em Engenharia Civil, 2006. (Tese de Doutorado em Engenharia Civil ).

SIQUEIRA, I. P.; Manutenção Centrada na Confiabilidade – Manual de Implementação. Editora Quality Mark. 1ª ed., 2009.

SLACK, N.; CHAMBERS, S.; JOHNSTON, R.; Administração da Produção. 2ª ed. São Paulo: Atlas, 2002.

SOUZA, R. Q.; ALVARES, A. J.; FMEA and FTA Analysis for Application of the Reliability Centered Maintenance Methodology: Case Study on Hydraulic Turbines. ABCM Symposium Series in Mechatronics - v. 03, p.803-812, 2008.

SOUZA, J. B.; MARÇAL, R. F. M.; Reliability Centered Maintenance (RCM) e Failure Mode and Effects Analysis (FMEA): uma reflexão teórica-análitica. Anais do XVI SIMPEP - Bauru, SP, Brasil, 08 a 10 de novembro de 2009.

TAKAIAMA, M. A. S.; Análise de Falhas Aplicada ao Planejamento Estratégico da Manutenção. 2008. 57f. Dissertação (Engenharia de Produção) – Universidade Federal de Juiz de Fora, Juiz de Fora, 2008.

XIAO, N.; HUANG, H.Z.; LI, Y.; HE, L.; JIN, T. Multiple failure modes analysis and weighted risk priority number evaluation in FMEA. Engineering Failure Analysis, v.18, n.4, p.1162-1170, 2011.

ZAIONS, D. R.; Consolidação da Metodologia de Manutenção Centrada em Confiabilidade em uma Planta de Celulose e Papel. Porto Alegre: Programa de Pós Graduação em Engenharia de Produção, 2003. (Dissertação de Mestrado em Engenharia de Produção).1. UNIMEP - Universidade Metodista de Piracicaba. Programa de Pós-Graduação em Engenharia de Produção. Email: jcschmitt@ig.com.br

2. UNIMEP - Universidade Metodista de Piracicaba. Programa de Pos Graduação em Engenharia de Produção. Email: crclima@unimep.br