HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN

HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN Espacios. Vol. 37 (Nº 09) Año 2016. Pág. 14

Jairo Aparecido MARTINS 1; Estaner Claro ROMÃO 2

Recibido: 25/11/15 • Aprobado: 22/01/2016

3. Método de Elementos Finitos (MEF)

5. Aplicação de simulação numérica em Embreagens

RESUMO: A simulação computacional tornou-se um método muito importante para aumentar a produtividade e melhorias na fase de projeto de produtos. Seu custo é de fato muito reduzido, na maioria das vezes, quando comparado a testes aplicados no produto final e/ou subconjuntos, no entanto, exige melhor formação dos profissionais de engenharia. A simulação de embreagens é um tema importante e expressivo. Neste contexto, este trabalho revisa alguns conceitos e definições sobre realidade virtual/simulação onde a embreagem é o componente estudado. O propósito é criar base para futuras simulações que possam cobrir mais amplamente os aspectos (variáveis) da sua utilização. |

ABSTRACT: The computational simulation has become a very important method to increase the productivity and improvements in designing phase of products. The cost is definitively much lower, most of the times, than the final product and/or sub-assembling testing, nevertheless it requires a better training of engineering professionals. Simulation of clutches is also an important and expressive theme. In this context, this work revises some concepts and definitions about virtual reality / simulation where the clutches is the component studied. The purpose is to create basis to future simulations that cover widely more aspects (variables) of its usage. |

As ferramentas de modelagem vão desde papel e lápis (Novak e Gowin, 1988) até a utilização de tecnologias interativas, como o computador (Ogborn, 1990). Se a versão em papel e lápis de um modelo revela sua natureza estática, onde é privilegiada uma visão instantânea da realidade física, a sua versão computacional é dinâmica, na medida em que o modelo pode ser rodado e os resultados desse processamento, auxiliarem na reestruturação e melhoria do modelo inicial, possibilitando, dessa forma, vislumbrar a evolução temporal dessa mesma realidade física (Ferracioli, 1997). A simulação ou modelagem por Pedgen (1995) pode ser definida como sendo um processo de projetar um modelo computacional de um sistema real e conduzir experimentos com este modelo, com o propósito de entender seu comportamento e/ou avaliar estratégias para sua operação. Já Araújo et. al (2001) descreve que, modelar processos e atividades significa identificar todos os insumos que fazem parte do cenário do desenvolvimento do produto, e entender seu inter-relacionamento, precedências, contextos, etc.. De fato, a modelagem ou simulação auxilia na análise de peças, componentes e ou máquinas e equipamentos nas mais diversas áreas, tais como, mecânica, estrutural, química, física, biológica, de produção, acústica, ambiental, etc.. Na área de engenharia mecânica, em particular, a utilização de simulações tem se mostrado cada vez mais presente nas empresas e academias devido a sua alta contribuição no desenvolvimento e melhoria de produtos, comenta Raut et. al (2013). Dentre os vários componentes na área mecânica, que possuem ampla aplicabilidade e grande interesse em relação a sua simulação e melhorias está a embreagem. Principalmente devido a engenharia envolvida, complexidade de aplicação e possíveis melhorias mediante o melhor conhecimento da sua utilização. Trata-se de um componente composto de inúmeras peças submetidas a regime dinâmico de solicitação mecânica e por consequência submetida a esforços adicionais devido a variação térmica inerente a sua utilização (Viriyarattanasak, 2015). Apesar da sua presença em automóveis, máquinas, equipamentos industriais e móveis, os artigos apresentados ainda se limitam a algumas condições de contorno bem definidas e limitadas, conforme descrevem Abd Al-Sahb e Abdullah (2015). Essa limitação ocorre principalmente devido à aplicação, segundo Belhocine et. al (2014) e Conceição et. al (2015), onde múltiplas variáveis estão presentes, tais como esforços mecânicos, dinâmicos e térmicos. Este trabalho é uma breve descrição de alguns dos avanços contemporâneos dos pesquisadores da área de simulação computacional, os quais tratam em seus cálculos exclusivamente o elemento embreagem.

O acelerado desenvolvimento tecnológico observado a partir do final da década de 80 provocou uma série de modificações nas relações entre as nações, seja do ponto de vista político, social ou econômico, de acordo com Neto et al. (2002). Buscando novas formas de obter essa melhoria organizacional das empresas e propiciar a modernização do sistema produtivo e de projetos, alguns pesquisadores propõem a utilização de softwares baseados em Realidade Virtual (RV) para simulação de equipamentos, treinamento de funcionários, validação de planejamento de produção, visualização de layouts de fábricas e prototipagem de produtos (McCarty, 1994; Moshell, 1994; Owen, 1995; Ressler, 1997). Vários autores relatam aplicações da RV no ensino e treinamento, comprovando a eficiência desta tecnologia para tal fim (Jacobson, 1993; Loftin, 1995). Um software de desenvolvimento de ambientes de RV permite modelar maquinários, veículos e dispositivos, e simular em grande parte o comportamento real do equipamento. Isso pode economizar dinheiro e ciclos de desenvolvimento, e permitir sessões de treinamento e validação feitas com o produto virtual. Araújo (1996) descreve e classifica as aplicações de RV, em geral, da seguinte forma: tele colaboração, tele presença, visualização científica, visualização de dados 3D e outros. Na tele colaboração, usuários remotos compartilham um ambiente virtual para realizar uma tarefa em comum. Estes sistemas são, na verdade, extensões do conceito de trabalho cooperativo apoiado por computador (Computer Supported Cooperative Work — CSCW). Segundo o mesmo autor, protótipos de sistemas de tele colaboração implementados permitem aos usuários compartilharem um mesmo espaço e manipular objetos, sentindo o peso dos mesmos por meio de dispositivos de feedback de força. Já a Visualização Científica, da mesma forma, permite que enormes quantidades de dados gerados por simulações computacionais sejam mapeadas em representações visuais 3D. Também podem ser manipulados e observados de vários ângulos e posições, seccionados, etc., permitindo uma ampla exploração das propriedades globais de soluções numéricas. Uma aplicação relacionada, que também envolve sistemas complexos e grandes volumes de dados é denominada visualização de informação, ou visualização de dados 3D. Dados podem ser representados como pontos, linhas, curvas, superfícies, volumes, cores, e mesmo como sons. É o caso da visualização por software, cujo objetivo é o facilitar o desenvolvimento de sistemas altamente complexos e de grande porte, por exemplo, para gerenciamento de redes de telecomunicações, controle de tráfego aéreo, gerenciamento de linhas metroviárias e ferroviárias, como exemplifica Neto et al. (2002).

Para Leston (1996) empresas têm utilizado a Realidade Virtual em campos como automação de projetos, venda e marketing, planejamento e manutenção, treinamento e simulação, e concepção e visualização de dados. Entretanto, a todo momento surgem novas aplicações nas mais variadas áreas do conhecimento e de maneira bastante diversificada, em função da demanda e da capacidade criativa das pessoas. Em muitos casos, a RV vem revolucionando a forma de interação das pessoas com sistemas complexos, propiciando melhor desempenho e economizando custos. Um bom exemplo de aplicação é a elaboração e visualização de projetos arquitetônicos, segundo a Informática Exame (1995). Um arquiteto pode montar seus próprios ambientes virtuais utilizando apenas micros de mesa e programas simples de desenvolvimento. Na elaboração do projeto de um escritório é possível visualizar o ambiente sob diversos pontos de vista, permitindo que projetistas e possíveis clientes passeiem por entre móveis e detalhes da construção antes mesmo que a primeira parede seja levantada (Penteado, 1995). Outro exemplo é o software desenvolvido pela Matsushita no Japão, que auxilia as pessoas a trocarem utensílios e mobília das cozinhas relativamente pequenas, existentes naquele país (Kahaner, 1994; Ellis. 1994; Ressler, 1997).

Como verificado nas descrições até então apresentadas, a simulação 3D e cálculo relativo na mesma dimensão trata basicamente o aspecto científico da Realidade Virtual, chamadas categoricamente de Visualização Científica. Dentro deste contexto, e mais especificamente avançando em relação a utilização das ferramentas em 3D, estão os softwares que simulam os carregamentos (forças) e deformações impostas e resultantes aos quais os produtos e/ou componentes são submetidos.

De Sordi e Valdambrini (2006) concluem que as técnicas de RV nos levam a entender que quanto maior seja o nível de interação entre o mundo virtual e o ser humano, melhor e mais rápido será o desenvolvimento de novos produtos a custos cada vez menores. Estas técnicas se misturam na busca de soluções ideais, em especial as técnicas de construção de protótipos virtuais, que continuam avançando e tornando-se cada vez mais poderosas. No final das contas, a solução de prototipagem ideal, é a que pode depressa e com precisão, gerar um projeto que tenha alta qualidade, baixo custo de produção e no menor tempo possível.

Como classificado por Araújo (1996), a Visualização Científica ou Método de Elementos Finitos, Simulação Computacional ou mesmo Simulação e Modelagem Computacional é definido por Pedgen (1995) como sendo o processo de projetar um modelo computacional de um sistema real e conduzir experimentos com esse modelo, com o propósito de entender seu comportamento e/ou avaliar estratégias para sua operação. O Método de Elementos Finitos (Finite Element Method - FEM) utiliza técnicas matemáticas para encontrar soluções aproximadas para equações diferenciais parciais. A técnica subdivide o domínio do problema, resultando em partes menores de malhas poligonais. Tem por objetivo reduzir complicadas equações diferenciais em um grupo de equações algébricas que podem ser solucionadas numericamente, segundo Moore e Molloy (2007).

Neste contexto existem no mínimo quatro razões bem definidas para a simulação de componentes, peças ou mesmo máquinas e/ou equipamentos por elementos finitos, a saber; a) o sistema não pode ser estudado nem avaliado com técnicas tradicionais porque ainda não existe, b) Experimentar com o sistema real é dispendioso, c) Experimentar com o sistema real não é apropriado (Ex: serviços de emergência) d) A abordagem por técnicas tradicionais não consegue atingir o nível de detalhamento necessário.

Mas, apesar das razões para a simulação por elementos finitos existem algumas vantagens adicionais a considerar para a utilização de tal simulação computacional, a saber:

Por outro lado, qualquer sistema também apresenta desvantagens, o que não é diferente em relação a simulação computacional, as mais relevantes são:

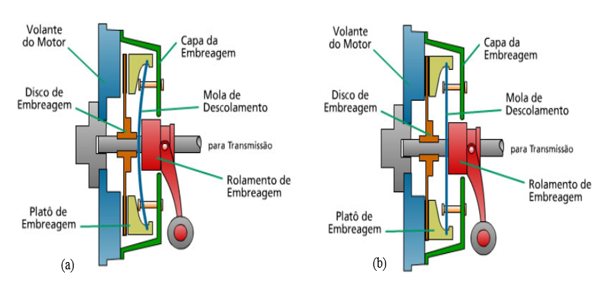

Embreagens são componentes mecânicos que se prestam a transmitir movimento através de torque, estes são dispositivos que possibilitam um acoplamento arbitrário, para a transmissão de torque entre um eixo motor e um movido (Collins, 2006; Niemann, 2002). Em geral as embreagens são utilizadas como elementos de acoplagem suave entre duas massas inercias rotacionais e de diferentes velocidades. Sua acoplagem (engate) permite que a potência flua de um elemento inercial ao outro, mesmo havendo uma diferença inicial de velocidades relativas, gerando momentaneamente um escorregamento entre as partes. Nas embreagens a transmissão do torque é feita por meio do fenômeno de atrito presente entre as superfícies ou discos. Na Figura 1 são demonstrados alguns dos tipos principais de embreagens e na Figura 2 os principais componentes de uma embreagem e sua condição de engate e desengate em uso.

Figura 1 – Alguns tipos principais de embreagens (a) embreagem industrial para motor a diesel, (b) embreagem industrial pneumática, (c) embreagem industrial hidráulica, d) embreagem automotiva. DESCH, (2015), Dirigindo Seguro (2013).

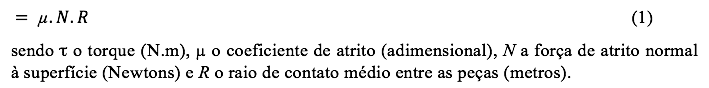

Figura 2 - (a) embreagem desengatada, (b) embreagem engatada com principais componentes, CASPPER (2015).

A deformação elástica da mola de descolamento, Figura 2(a), efetuada pelo Rolamento da Embreagem, permite o desengate da embreagem, isso significa que o Disco de Embreagem não é mais comprimido entre o Platô da Embreagem e o Volante do Motor, cessando em consequência a transferência do torque através do eixo central de transmissão. Quando existe tal compressão do Disco da Embreagem, Figura 2(b), ocorre a transferência de torque por intermédio do material de atrito do Disco de Embreagem (normalmente resinoide) e as superfícies em contato. A força aplicada multiplicada pelo coeficiente de atrito dos materiais em contato e também pelo raio médio de contato do Disco de Embreagem geram o torque de transmissão, conforme demonstrado na equação (1).

Como se pode observar o coeficiente de atrito está presente nas embreagens por ser o principal fator da geração do movimento através do fenômeno físico de força resistiva de movimento entre as peças. Diferentes materiais em contato detêm diferentes coeficientes de atrito, sendo assim, possuem um grande potencial de desenvolvimento, pois a aplicação de materiais de alto coeficientes promovem a transferência de torques cada vez mais elevados, segundo Arami et al. (2009). Logicamente a embreagem, como um todo, também deve apresentar uma integridade estrutural compatível ao propósito do componente.

O amplo conhecimento relativo ao coeficiente de atrito ou coeficiente de fricção tem sido largamente utilizado nas aplicações de ciência e engenharia. É fácil de defini-lo, porém não de entendê-lo em um nível mais fundamental. Conceitualmente o coeficiente de atrito pode ser definido como a razão de duas forças que atuam, perpendicularmente e paralelamente na interface entre dois corpos em movimento relativo, ou movimento relativo iminente. Esta quantidade adimensional acaba por ser conveniente para se descrever a facilidade relativa com que os materiais deslizam uns sobre os outros sob circunstâncias particulares, define Blau (2001).

As embreagens são por princípio as grandes usuárias de tal fenômeno de atrito e promovem através deste, além da sua conceitualização, grandes vantagens e finalidades como; proporcionar partidas mais suaves e amortecer vibrações, transmitir torque, interromper o acoplamento entre o eixo motor e o movido e proteção contra sobrecargas.

Existem inúmeros tipos de embreagem a conhecer; Mola Membrana; Mola Helicoidal, Embreagem Hidráulica, Embreagem Pneumática, Embreagem Eletromagnética, dentre outras. Sua utilização é vasta, cobrindo uma grande parte de aplicações em produtos de consumo e bens de capital, entretanto todas possuem o mesmo princípio básico de funcionamento citado anteriormente. Sua presença é destacada em automóveis, caminhões, navios rebocadores e cargueiros, extrusoras de metal, extrusoras de barro, prensas mecânicas, etc....

Vários trabalhos contemporâneos que estudam embreagens, trabalham, em sua maioria, na avaliação da sua condição de fricção e desgaste. Pritzelwitz (2010), por exemplo, em sua tese, avaliou o desgaste dos elementos de atrito (fricção) do componente de forma indireta por meio de ensaios de bancada. Outros, como Arami et al. (2009), tratou o fenômeno decorrente da acoplagem da embreagem em relação a potência e torque, propondo um modelo de simulação em referência a medições em campo. Já Ingram et. al (2011) estudou o comportamento térmico no momento de escorregamento de contato de uma embreagem úmida (hidráulica), através de um equipamento de simulação por análise tribológica entre pino versus disco. Muitos estudos e modelos se baseiam numa análise indireta do componente-embreagem, seja através de uma análise tribológica em relação ao desgaste dos discos, seja através da simulação térmica da troca de calor durante a acoplagem ou frenagem do componente. Não se tem conhecimento na literatura de um modelo mais real, amplo e direto de medição da vida útil de uma embreagem, de forma procedimentada e por meio de análises teóricas, práticas e de aplicação.

Conforme descrito previamente existem estudos sobre embreagens que fazem uso de simulação numérica para a avaliação da influência das variáveis de projeto e com isso determinar possibilidades de melhoria. Segundo Chen (2013), o sistema de acoplamento trata da simples associação dinâmica entre o par do processo temperatura – deformação, o qual contêm duas ou mais superfícies de escorregamento envolvidas num contato de atrito. Esse processo resulta evidentemente em importantes efeitos que necessitam de consideração / estudo, tais como: fadiga térmica, ruído e vibração do sistema de acoplagem. Esse efeito pode ser ainda mais marcante ou agravado se a distribuição de temperatura no disco da embreagem não se mantiver uniforme.

Já Raut et. al (2013), por exemplo, construiu o modelo em 3D por meio do software CATIA V5 e consequentemente importou o modelo para o ambiente de simulação numérica, ANSYS. Os autores efetuaram a análise estrutural linear através da variação do material da superfície de atrito e mantendo o mesmo material de base da embreagem, como sendo o alumínio. As condições de contorno para a análise do material de fricção se basearam nas condições desejáveis para o projeto de uma embreagem de estabilidade mecânica e alto torque. Com isso, as características esperadas para um material de fricção, associadas ao alto torque foram descritas como; a) material como possuindo um alto coeficiente de atrito, b) possuidor de resistência contra efeitos dos diversos tipos de desgaste, tais como, abrasivo (2 e 3 corpos), adesivo e erosivo, c) coeficiente de atrito constante com a variação da temperatura e pressão, d) o material resistente aos fatores ambientais, como umidade e sujeira, e) também com aceitáveis propriedades térmicas, como alta capacidade térmica, boa condutividade térmica, estabilidade a altas temperaturas e capaz de absorver altas pressões sob tais temperaturas, f) por último uma boa resistência ao cisalhamento e capacidade de transferir esse tipo de solicitação para a estrutura do componente.

Os materiais utilizados para esta simulação foram o SF-BU de alta performance, alto coeficiente de atrito (0,5) e resistência a temperatura da ordem de 325 oC, não metálico, compósito e contendo um alto percentual de fibra de aramida, limite de resistência a tração da ordem de 70 MPa (Poisson 0,5). O segundo material, denominado LO 31, possui um baixo coeficiente de atrito dinâmico (0,23) e resistência a temperatura da ordem de 150 oC, limite de resistência a tração da ordem de 37 MPa (Poisson 0,23). O material é basicamente composto por resina (como substrato) com agentes modificadores. Este último material é largamente aplicado em embreagens, freios e pastilhas para propósitos industriais.

A embreagem utilizada pelo autor foi do tipo múltiplos discos e trabalha para um torque nominal de 150 Nm com rotação de 750 min-1. Os discos de fricção possuem diâmetro interno de 90 mm e externo de 150 mm.

Raut et. al (2013) concluiu então através da sua simulação numérica por ANSYS que, conforme mostrado na Tabela 1, o material SF-BU é superior ao LO31, por apresentar menores níveis de tensões e deformações, tais como; Equivalente de von Mises, Cisalhamento e Deformação Total.

Tabela 1- Comparação dos materiais utilizados na embreagem multi-discos

Material |

Von Mises (MPa) |

Cisalhamento (MPa) |

Deformação total (mm) |

| SF-BU | 0,31462 | 0,17601 | 8,0682 x10-5 |

| LO31 | 0,70461 | 0,36441 | 12,456 x 10-5 |

Belhocine et. al (2014), por outro lado, modelou numericamente um disco de fricção, mas neste caso especificamente para um sistema de frenagem. Ressalto que o princípio de funcionamento de embreagens e freios é o mesmo, e dependentes do atrito entre as superfícies das peças que as compõem. Tanto é verdade que, em alguns casos as embreagens industriais também podem ser utilizadas como sistemas de frenagem. O interesse deste autor, diferentemente de Raut et. al (2013), foi na análise da energia cinética presente no sistema e convertida em calor, por meio do atrito entre a pastilha de frenagem e a face do rotor de giro. Belhocine et. al (2014) se ateve a investigação da distribuição da temperatura do disco de um rotor durante a operação de frenagem, fazendo uso do software ANSYS Multiphysics. Sua preocupação esteve no alcance da temperatura máxima e crítica do rotor, sólido contra ventilado, levando-se em consideração os elementos do projeto que seriam influenciados pela temperatura, tais como; materiais utilizados, geometria do disco e modo de frenagem. A análise do fluxo de calor pôde contribuir para a melhor análise de cada um dos fatores.

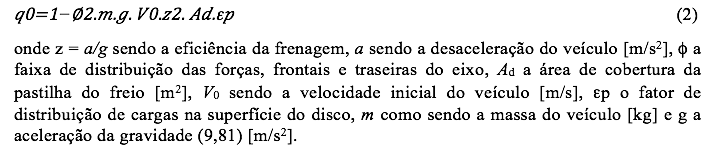

Baseando-se na primeira lei da termodinâmica, durante a frenagem a energia cinética presente é convertida em energia térmica devido ao atrito entre os discos de fricção e o disco metálico. Inicialmente, segundo o autor, a energia térmica é transferida por condução, devido ao contato entre os componentes e consequentemente por convecção com o ambiente. O autor faz uso da equação de Reimpel (1998) para o cálculo do fluxo de calor q0 na face do rotor, como segue;

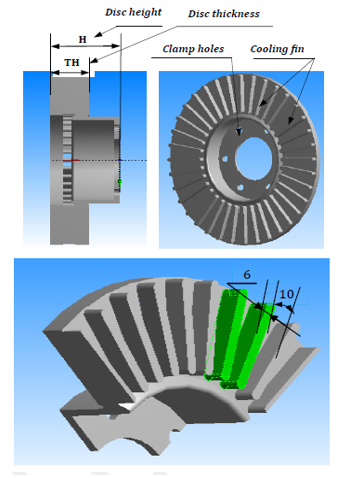

A geometria do disco de fricção foi elaborada através da utilização do software ANSYS Workbench 11. O rotor possui 36 aletas de refrigeração, um diâmetro externo de 262 mm e interno de 66 mm (Figura 3). O material escolhido pelo autor para o rotor foi o ferro fundido por apresentar três características importantes, a saber;

Figura 3 – Geometria da embreagem de Belhocine et. al (2014).

O autor na sua simulação assumiu algumas simplificações para facilitar a confecção do modelo, tais como;

Toda energia cinética do rotor do disco de freio é convertida em aquecimento devido ao atrito ou, melhor dizendo, gerando um fluxo de calor;

Apesar das simplificações efetuadas por Belhocine et. al (2014), é importante as ressalvas de Gao e Lin (2002) sobre a complexidade do sistema. Os autores alertam que existe consideráveis evidência que a temperatura de contato é um fator preponderante que reflete na potência de fricção específica devido aos efeitos combinatórios do carregamento, velocidade, coeficiente de atrito, as propriedades termo físicas e de durabilidade do combinado de elementos de fricção. Experimentos descrevem que o coeficiente de atrito, em geral, diminui com o aumento da velocidade de escorregamento e carregamento aplicado, mas aumenta com o aumento da temperatura do disco em até 300 °C, sendo que a partir desta temperatura passa por uma diminuição. O índice de desgaste específico, segundo Öztürk (2013), aumenta com a velocidade de escorregamento e temperatura do disco e pressão, segundo Mumtaz Jamil Akhtar et. al (2013) e Abdullah e J. Schlattmann (2012).

Retomando os trabalhos efetuados por Belhocine et. al (2014), o autor utilizou o equacionamento de condução de calor instável de cada corpo para uma condição assimétrica descrito num sistema de coordenada cilíndrico, descrita como,

Com as condições de contorno e condições iniciais sendo,

Através da utilização da abordagem de Galerkin para um estado de calor instável Belhocine et. al (2014) fechou a equação da condução de calor da seguinte forma,

onde a variável b1 e b2 são obtidas através de

Em relação à construção do sólido em 3D para a simulação numérica, o autor achou por bem simular somente ¼ do disco de fricção devido a sua simetria, a partir de elementos tetragonais gerou-se uma malha com 30.717 nós e 179.798 elementos.

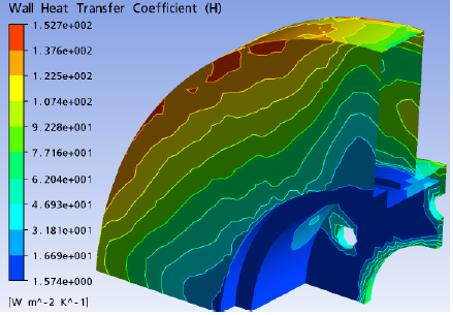

Sabendo-se que num processo de acoplagem ou frenagem, mas principalmente na frenagem, parte do calor de atrito escapa para o meio ambiente por convecção ou por radiação, a determinação dos coeficientes de transferência de calor é primordial para a mais realística simulação numérica possível. O cálculo exato é, de certa forma muito difícil, já que depende da localização e também do projeto do sistema de frenagem, a velocidade do veículo e consequentemente a circulação de ar no disco. Por outro lado, sendo o processo de transferência de calor por radiação não tão significativo, a determinação do coeficiente (h) foi feita utilizando-se o código do software ANSYS CFX 11.0 somente para o disco. Este parâmetro é explorado pelo autor para a determinação da distribuição tridimensional da temperatura do disco.

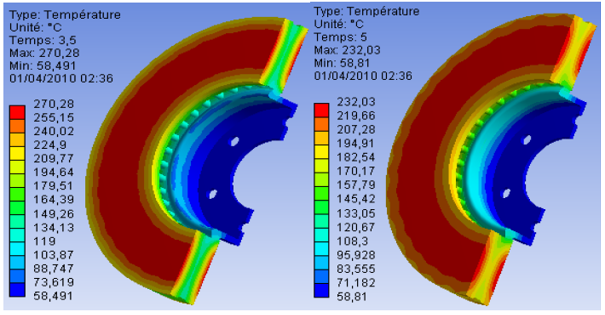

As condições temporais utilizadas foram; tempo de frenagem de 3,5 segundos com incrementos de 0,01 segundo e tempo inicial igual a zero. Abaixo a simulação para na qual o autor determinou a distribuição de (h) ao longo da sua geometria do disco, conforme se verifica na Figura 4.

Figura 4 – Distribuição do coeficiente de transferência de calor (h) no disco de fricção num caso de estado estacionário, Belhocine et. al (2014).

Ante a determinação da distribuição do fator (h) no disco de fricção, partiu-se para a simulação do componente através do modulo ANSYS Workbench [Multiphysics].

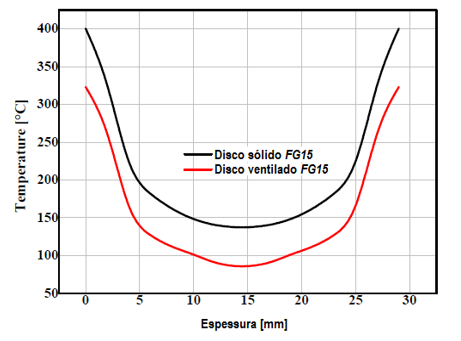

Para esta fase da simulação foram comparadas as características construtivas do disco tais como: projeto ventilado e disco sólido (sem ventilação por projeto) e a influência do modo de frenagem, sempre para o mesmo material, Ferro fundido FG 15. O modo de frenagem escolhido foi sequencial e em ciclos, repetidos por várias vezes por um período de 135 segundos, sendo; Modo 1 – aceleração e frenagem e Modo 2 – frenagem, refrigeração e desaceleração.

Belhocine et. al (2014) conclui então que a ventilação radial tem uma influência muito significativa na refrigeração do disco na fase de frenagem. Segundo o mesmo autor suas conclusões foram muito próximas ao que se encontra na literatura recente. Por outro lado, ele reforça que a qualidade dos resultados em relação ao campo de temperatura é influenciada por vários fatores, a saber, como: a) parâmetros tecnológicos dependentes do projeto, b) parâmetros numéricos representados pelo número de elementos e passos no tempo, c) parâmetros físicos dependentes do material utilizado e d) tipo de modo de frenagem aplicado.

A Figura 5 e 6 apresentam um dos resultados obtidos pelo autor em relação a melhor condição de projeto encontrada, ou seja, disco ventilado.

Figura 5 – Distribuição do fluxo de calor direcional num disco de frenagem para o projeto ventilado. Tempo de 3,5 e 5,0 segundos

Figura 6- Distribuição de temperatura ao longo da espessura do disco de fricção.

Como já descrito anteriormente existem poucos trabalhos que estudam a complexidade relativa a embreagens mecânicas de forma ampla e levando-se em consideração todos os parâmetros do seu uso num ambiente de simulação numérica. Estudos relativos a freios podem ser considerados na análise indireta desses componentes por deterem o mesmo princípio físico de funcionamento, ou seja atrito. Por outro lado, os freios não tratam na plenitude os parâmetros característicos de funcionamento de uma embreagem. O entendimento da influência de cada um dos parâmetros do projeto e aplicação da embreagem num ambiente de simulação numérica é de alta contribuição para a comunidade técnica e científica. Principalmente quando se trata de trabalho que envolve e associa carregamentos estáticos, dinâmicos, vida em fadiga em alto ciclo, térmica e fadiga térmica. Pareceria um trabalho muito presunçoso e complexo, porém, mesmo um pequeno avanço na associação da teoria aplicada ao componente pode trazer um resultado muito produtivo e relevante.

Como pôde ser observado as descrições dos conceitos e variáveis pertencentes ao processo de trabalho de embreagens tem sido contemplado por vários autores importantes, porém sob aspectos restritos (condições de contorno bem delineadas e sob várias ressalvas). Abaixo descritos os autores de maior relevância e suas devidas contribuições:

Os estudos se limitam a coeficientes de atrito, materiais de fricção e condições de distribuição térmica do fluxo de calor nos discos metálicos. Como observado por Chen (2013) existem outros fatores de grande importância a serem explorados na área de simulação numérica de embreagens, objetivando-se a melhoria do produto. Dentro deste contexto e devido à grande importância do fenômeno da fadiga na área mecânica a fadiga térmica deve ser considerada uma das mais relevantes a ser abordada em trabalhos futuros em simulação.

A Fapesp (Proc. 2014/06679-8) pelo financiamento deste trabalho.

Abdullah, O. and Schlattmann J. (2012). Effect of band contact on the temperature distribution for dry friction clutch." World Acad. Sci., Eng. and Technol., Int. Sci. Index 6.9 : 150-160

Abd Al-Sahb, W. and Abdullah, O. (2015). A Three Dimensional Finite Element Analysis for Grooved Friction Clutches, SAE Technical Paper 2015-01-0688, doi:10.4271/2015-01-0688

Araújo, R. B. (1996). Especificação e análise de um sistema distribuído de realidade virtual, São Paulo, Junho, 144 Pp., Tese (Doutorado), Departamento de Engenharia de Computação e Sistemas Digitais, Escola Politécnica da Universidade de São Paulo.

Araújo, C. S., Mendes, L. A. G and Toledo, L. B (2001). Modelagem do desenvolvimento de produtos: caso EMBRAER –experiência e lições aprendidas. In: CONGRESSO BRASILEIRO DE GESTÃO DE DESENVOLVIMENTO DE PRODUTO, n.3, Florianópolis. Anais...Florianópolis, SC: NeDIP–CTC/UFSC. CD-ROM.

Amari, R., Tona, P. and Alamir, M. (2009). A phenomenological model for torque transmissibility during dry clutch engagement, 18th IEEE International Conference on Control Applications.

Autodesk Simulation (2015). Manual do usuário. http://www.autodesk.com/education/free-software/simulation-mechanical

Belhocine, A., Abu Bakar, A. R. and Bouchetara, M. (2014). Numerical Modeling of Disc Brake System in Frictional Contact. Tribology in Industry, Vol. 36, No. 1, 49‐66.

Blau, P. J. (2011). The significance and use of the friction coeficiente. Tribology International, Volume 34, Issue 9, Pages 585–591.

CASPPER (2015). CASPPER Peças e Serviços. http://www.caspper.com.br/embre_1.php

Collins, J. A. (2006). Projeto Mecânico de Elementos de Máquinas, editora LTC.

COMSOLTM 5.0 Multiphysics (2014). Fatigue Module User´s Guide – Theory for Fatigue Interface. www.comsol.com/trademarks

Conceição, J., Faria, R. e Azenha, M. (2015). Simulação numérica do comportamento termomecânico do envolvimento em Betão da espiral de uma turbina hidroelétrica. Congresso de Métodos Numéricos em Engenharia 2015, Portugal.

Chen, Z. (2013). Finite Element Analysis of Thermomechanical Processes in Disk Clutch Systems. Electronic Thesis and Dissertations. Paper 780.

De Sordi, J. O. e Valdambrini, A. C. (2006). Aplicabilidade da realidade virtual no desenvolvimento de protótipos: análise de sua utilização na Volkswagen do Brasil. XXVI ENEGEP - Fortaleza, CE, Brasil, 9 a 11 de Outubro.

DESCH (2015). Catálogo of PLANOX and Lutex catalogs. www.desch.de

Design of Experiments for Engineers and Scientists (2015). ISBN: 978-0-7506-4709-0, Copyright © Elsevier.

Dirigindo seguro (2013). Embreagem, fique de olho na embreagem. http://www.dirigindoseguro.com.br/?tag=embreagem

Ellis, S. R. (1994). What are virtual environments? IEEE Computer Graphics and Application, No 31 pp. 17-22.

Ferracioli, L. (1997). As novas tecnologias nos centros de ciências, nos centros de formação profissional e na formação de professores. In: Atas do XII Simpósio Nacional de Ensino de Física. Belo Horizonte: Universidade Federal de Minas Gerais. Vol. 27- 31/ p. 127-33.

Gao, C. H. and Lin, X. Z. (2002). Transient temperature field analysis of a brake in a non‐axisymmetric threedimensional model, J. Materials Processing Technology, Vol. 129, No. 1‐3, pp. 513‐517.

Informática Exame (1995). A vez da realidade virtual , pp. 14, ano 10, No. 110.

Ingram, M., Reddyhoff, T. and Spikes, H. A. (2011). Thermal Behaviour of a Slipping Wet Clutch Contact. Tribology Letter v. 41:23–32.

InventorTM 2013. Manual do usuário. http://www.academica.mx/sites/default/files/adjuntos/35347/Manual%20de%20Autodesk%20Inventor%202013.pdf

Jacobson, R. (1993). After the virtual reality gold rush: the virtual world paradigm, Comput & Graphics, pp. 695-698, v.17, n. 6.

Kahaner, D. (1994). Japanese Activities in virtual reality, IEEE Computer Graphics and Application , v.1, pp. 75-78.

Leston, J. (1996). Virtual reality: the it perspective, Computer Bulletin, v.1, pp. 12-13.

Loftin, R. B. and Kenney, P. J. (1995). Training the Hubble space telescope flight team, IEEE Computer Graphics and Application, v.1, pp. 31-37

Mccarty, W. D., Sheasby, S., Amburn, P., Stytz, M. R. and Switzer, C. (1994). A virtual cockpit for a distributed interactive simulation, IEEE Computer Graphics and Application, v.1, pp. 49-54.

Mumtaz, J. A., Abdullah, M. and Schlattman, J. O. (2013). Transient Thermoelastic Analysis of Dry Clutch System; Machine Design, Vol.5 No.4, ISSN 1821-1259; pp. 141-150.

Moshell, J. M., Blau, B., Li, X. and Lisle, C. (1994). Dynamic terrain, Simulation, pp. 29-40, vol. 62, n. 1.

Moore, P. E. and Molloy, D. (2007). A Survey of Computer-Based Deformable Models. In International Machine Vision and Image Processing Conference (Maynooth, Irlanda), pp. 55–66.

Niemann, G. (2002). Elementos de Máquinas – Vol. 1, editora Edgard Blücher.

Niemann, G. (2002). Elementos de Máquinas – Vol. 2, editora Edgard Blücher.

Novak, J. and Gowin, D. B. (1988). Learning how to learning. Cambridge, Ma: Cambridge University Press.

Neto, A. V., Machado, L. S. e Oliveira, M. C. F. (2002). Realidade Virtual. Definições, Dispositivos e Aplicações, http://www.di.ufpb.br/liliane/publicacoes/2002_reic.pdf.

Ogborn, J. (1992) Modelling with the computer at all ages. Publicação interna do Institute of Education University of London.

Omolayo, P. M. and Ogheneortega O. J. (2012). Numerical Simulation of Thermoelastic Contact Problem of Disc Brake with Frictional Heat Generation, New York Science Journal, Vol. 5, No. 10, pp. 39‐43.

Owen, J. V. (1995).Simulation: art and science, Manufacturing Engineering, v.1, pp. 61-63.

Öztürk, B., Arslan F. and Öztürk S. (2013). Effects of Different Kinds of Fibers on Mechanical and Tribological Properties of Brake Friction Materials, Tribology Transactions, Vol. 56, No. 4, pp. 536‐545.

Part of 2009 IEEE Multi-conference on Systems and Control Saint Petersburg, Russia, July 8-10.

Pastoukhov, V. A. (1995). Introdução a mecânica da integridade estrutural. Editora da Universidade Estadual Paulista (Ciência e Tecnologia), ISBN: 85-7139-080-0.

Pegden, C. D., Shannon, R. E. and Sadowski, R. P. (1995). Introduction to simulation using SIMAN. NY: McGraw-Hill, 2nd ed.

Penteado, S. O mundo da quinta dimensão, Informática Exame , pp. 55-60, n. 111.

Pritzelwitz, P. V. (2010). Investigação do desgaste de freios e embreagens em prensas mecânicas, tese de doutorado, ed. rev., São Paulo 134p.

Raut, G., Manjare A. and Bhaska P. (2013). Analysis of Multidisc Clutch Using FEA. International Journal of Engineering Trends and Technology (IJETT) – Volume 6 Number 1.

Reimpel (1998). Technologie de freinage, Vogel Verlag, Würzburg, 1998.

Ressler, S. (1997). Virtual reality for manufacturing - case studies, National Institute of Standards and Technology. http://www.nist.gov/itl/div894/ovrt/projects/mfg/mfgVRcases.html

Viriyarattanasak, P., Wattanawongsakun, P., Pitaksapsin, N. and Lerspalungsanti, S. (2015). Development of Integrated Flywheel-Clutch Case Using CAE Technique, SAE Technical Paper 2015-01-0105, doi:10.4271/2015-01-0105.

von Mises, R. (1913). Mechanik der festen Körper im plastisch deformablen Zustand. Göttin. Nachr. Math. Phys., vol. 1, pp. 582–592.

1. Diretoria Brasil e América do Sul, DESCH do Brasil Power Transmission S.A.

2. Departamento de Ciências Básicas e Ambientais, Escola de Engenharia de Lorena, Universidade de São Paulo. email.: estaner23@usp.br