HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN

HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN Espacios. Vol. 37 (Nº 11) Año 2016. Pág. 17

Cristiano André GALLAS 1; Fabiano de Lima NUNES 2

Recibido: 10/01/16 • Aprobado: 12/02/2016

4. Apresentação do estudo de caso

RESUMO: Com o mercado brasileiro em momento de dificuldades, as organizações procuram encontrar meios, em seus processos, que agreguem valor para a própria empresa e para seus clientes, evitando perdas em suas atividades. Nesse contexto, este artigo tem como objetivo analisar as perdas nos processos operacionais, em uma empresa prestadora de serviços, no Vale do Sinos. O método aplicado foi um Estudo de Caso único e holístico, de natureza aplicada, com o objetivo descritivo e a abordagem qualitativa. Após propor melhorias no processo, obteve-se, como resultado, um novo layout sugerido, que reduzirá, aproximadamente 44%, a distância percorrida e, próximo a 38%, o tempo empregado nos deslocamentos do colaborador. |

ABSTRACT: At a moment of difficult times for the Brazilian market, the organizations are looking for means in their processes to add value to their own company and their customers, avoiding wastes in their activities. In such context, this article aims to analyze the wastes in operational processes of a service provider company located in Vale dos Sinos area, Brazil. The method of case study, in applied research, was employed with the descriptive objective and the qualitative approach. After proposing process improvements, it resulted in a new suggested layout which will decrease the distance travelled in approximately 44% and a cutback in transit time of the employees of about 38%. |

Em um momento de dificuldades econômicas, as empresas brasileiras necessitam buscar alternativas que possam colaborar com a otimização dos processos, para o atendimento de demandas, cada vez mais escassas. A sociedade é ativa, mas com diversas preocupações produtivas desencadeadas por este momento econômico, como apresenta a Folha de São Paulo (2015): o PIB brasileiro registrou queda de 1,9%, entre abril e junho de 2015, e de 2,6% em comparação com o mesmo período de 2014. Esse resultado confirma que o Brasil está em recessão. Além desses, outro dado importante é o alto índice de desemprego, no Brasil, que, segundo a Organização Internacional do Trabalho, deve continuar em crescimento, nos próximos dois anos, atingindo 7,1%, em 2015, e 7,3% em 2016 (BBC BRASIL, 2015).

Esse cenário desfavorável requer que as organizações busquem filosofias, métodos e estratégias para a melhoria dos seus resultados, procurando gerar a percepção de valor, nos clientes, por meio da melhoria contínua nos processos, produtos e serviços executados pela empresa. A partir desse contexto, este artigo visa a responder a seguinte pergunta de pesquisa: "como agregar valor, nos processos operacionais de uma empresa prestadora de serviços, observando as perdas do STP (Sistema Toyota de Produção) "? Com o intuito de responder a essa questão, este artigo tem, como objetivo geral, analisar as perdas nos processos operacionais de uma empresa prestadora de serviços no Vale do Sinos. Para tanto, este trabalho apresenta três objetivos específicos: (i) descrever a atual situação produtiva dos setores de oficina e de almoxarifado, observando as tarefas gerais realizadas; (ii) mapear as perdas, nos processos operacionais, a partir da utilização do mapeamento de Shingo; (iii) propor melhorias para a agregação de valor nos processos operacionais.

Este artigo foi dividido em uma estrutura de cinco etapas: a introdução, que apresenta o estudo em âmbito geral; a fundamentação teórica, que serve como base de orientação; a metodologia científica, que expõe os caminhos percorridos para a realização deste trabalho; o Estudo de Caso, que trata os achados e as propostas de melhorias desta pesquisa e, por fim, as considerações finais, que trazem as conclusões sobre os resultados e as sugestões de pesquisas futuras sobre o tema abordado.

A filosofia do Sistema Toyota de Produção (STP), devido aos seus ensinamentos, é utilizada por estudantes, em trabalhos acadêmicos, por gestores e por administradores, no meio coorporativo, na estrutura de aplicação e nas ferramentas. Essa filosofia, de certa forma, demonstra ser uma grande estratégia, dentro do mundo capitalista e dinâmico das organizações, ao longo do tempo (SHINGO, 1996). Para Ohno (1997), o STP tem, como base, a eliminação absoluta do desperdício, com dois pilares de sustentação: (i) Just in time (JIT), que significa entregar o produto ou o serviço correto na quantidade, local e momento certos, evitando estoques e demais perdas nos processos; (ii) Jidoka, que tem como base a Autonomação, ferramenta que visa a dar condições, aos trabalhadores, de parar a produção no momento em que ocorra erro ou falha no processo (OHNO, 1997).

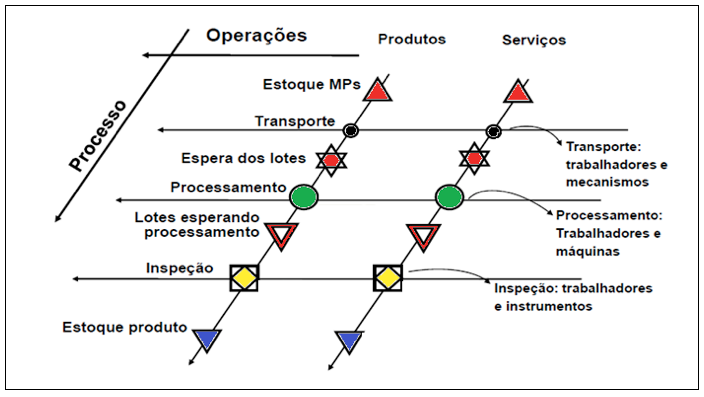

O Mecanismo da Função Produção (MFP) deve ser compreendido como uma série de processos e de operações. Os processos estão diretamente ligados ao fluxo dos produtos ou dos materiais de determinada atividade, até se tornarem produtos acabados ou semiacabados. Por sua vez, na função operação, destacam-se os movimentos dos operários que, juntamente com as máquinas, realizam a produção de suas tarefas (SHINGO, 1996).

Shingo (1996) ainda afirma que a Função Produção enfatiza os processos e as operações de atividade em uma indústria de manufatura. Entretanto, essa circunstância é facilmente encontrada em uma empresa que possui os serviços como atividade fim, conforme ilustra a Figura 1.

Figura 1 – A estrutura da Produção.

Fonte: adaptado de Shingo (1996).

Antunes et al. (2008) afirmam que o Mecanismo da Função Produção é uma ferramenta prática e simples de ser aplicada e, por meio do fluxo de materiais identifica vários processos a serem trabalhados e melhorados. No conceito do Mecanismo da Função Produção, é importante destacar os elementos de análise dos processos e das operações. Os elementos de análise dos processos são: (i) o processamento, ou trabalho em si, que é a transformação da matéria-prima em produtos; (ii) a inspeção, que é a comparação entre os materiais, verificando o seu padrão; (iii) o transporte, que significa a mudança de posição ou de localização dos materiais; (iv) os elementos de análise dos processos, como a estocagem, que indicam o tempo em que não está ocorrendo nenhum tipo de trabalho, de transporte ou de inspeção (ANTUNES JR, 1994).

Os elementos de análise das operações iniciam com a preparação, diretamente ligada ao tempo de setup; em seguida, o elemento de análise é a operação principal, tarefas essenciais diretamente ligadas ao processamento; posteriormente, são as folgas não ligadas ao pessoal. Na realidade, o período em que o trabalhador não está produzindo ou aplicando o seu tempo, na atividade fim, e aguarda por uma manutenção no equipamento ou pela matéria-prima para a produção, ou seja, a folga não está diretamente ligada ao operador. Todas as perdas ou desperdícios, em processos e em operações produtivos, geram danos financeiros às organizações, de forma geral, independente da organização ou do setor. Entretanto, o resultado final sempre será a falta de lucratividade, que impede o crescimento ou o desenvolvimento das corporações (ANTUNES et al., 2008).

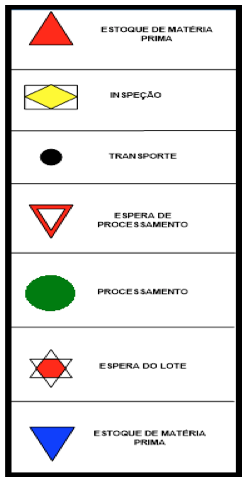

Segundo Shingo (1996), é possível identificar melhorias, em processos produtivos, por meio do mapeamento das atividades, descrevendo todas as rotinas e, para cada parte do processo, destinar um símbolo. Com o auxílio dos símbolos, facilita a compreensão das atividades, independente da forma ou da quantidade de execuções, indicando, assim, qual atividade está sendo realizada e se está ou não agregando valor. A Figura 2, apresenta a simbologia do mapeamento do mecanismo da função produção.

Figura 2 - Simbologia do Mapeamento do Mecanismo da Função Produção.

Fonte: adaptado de Shingo (1996).

Após descrição e análise do mapeamento de processos, devem ser observadas e trabalhadas todas as atividades, principalmente as que não agregam valor, procurando a eliminação de esperas e de transportes, no processo produtivo e na inspeção dos produtos semiacabados ou acabados. Toda mudança deve melhorar o produto ou melhorar os métodos de fabricação (SHINGO, 1996).

Para Rother e Shook (2012), o fluxo de valor é todo o evento que agrega, ou não, valor essencial para a produção de algo. Esse fluxo passa pela produção - desde a matéria-prima até o consumidor final. O fluxo de valor, geralmente, está relacionado à produção Lean, procurando melhorar o todo, tanto em processos individuais e globais, como em uma cadeia de valor.

O MFV é considerado uma ferramenta essencial, pois auxilia na visualização de processos simples, ajuda a identificar desperdícios, utiliza uma linguagem comum, combina conceitos de técnicas Lean, entre outros. Na aplicação do MFV, ocorre o fluxo de materiais, mas o fluxo de informações não pode ser esquecido. Esse fluxo determina qual processo deve ser executado antes e depois de alguma operação. Todavia, ambos devem ser mapeados. Não há nada melhor do que o próprio "chão de fábrica" para identificar qual fluxo realmente será implementado. Por sua vez, na produção Lean, o fluxo de informações deve ser tratado com tanta importância quanto o fluxo de materiais, conforme ilustrado na Figura 3 (ROTHER; SHOOK, 2012).

Figura 3 - Símbolos utilizados no MFV.

Fonte: adaptado de Rother e Shook (2012).

A ferramenta de mapeamento não pode ser simplesmente considerada uma ferramenta para planejamento de negócios ou para processos de mudança. Em sua essência, ela é considerada como uma ferramenta de linguagem e, assim como outras formas de linguagem, a melhor maneira de aprender é praticando. Para iniciar o mapeamento, devem ser coletados dados, no "chão de fábrica", desenhando o estado atual. Ao mapear o fluxo, é importante deixar um espaço para o desenho de estado futuro, pois nesse será descrito um fluxo Lean de valor (ROTHER; SHOOK, 2012).

Ao falar sobre desperdício, não se pode deixar de citar a filosofia JIT. Para Corrêa e Corrêa (2011), o objetivo dessa filosofia é aperfeiçoar processos e procedimentos, eliminando toda e qualquer forma de desperdício que não agregue valor ou que gere percepção de valor ao cliente. Slack, Chambers e Johnston (2009, p. 456) descrevem que "a parte mais significante da filosofia enxuta é seu foco na eliminação de todas as formas de desperdício. O desperdício pode ser definido como qualquer atividade que não agregue valor". Shingo (1996) afirma que, na Toyota, se procura o desperdício que não é percebido ou que já se tornou aceito como parte das atividades diárias.

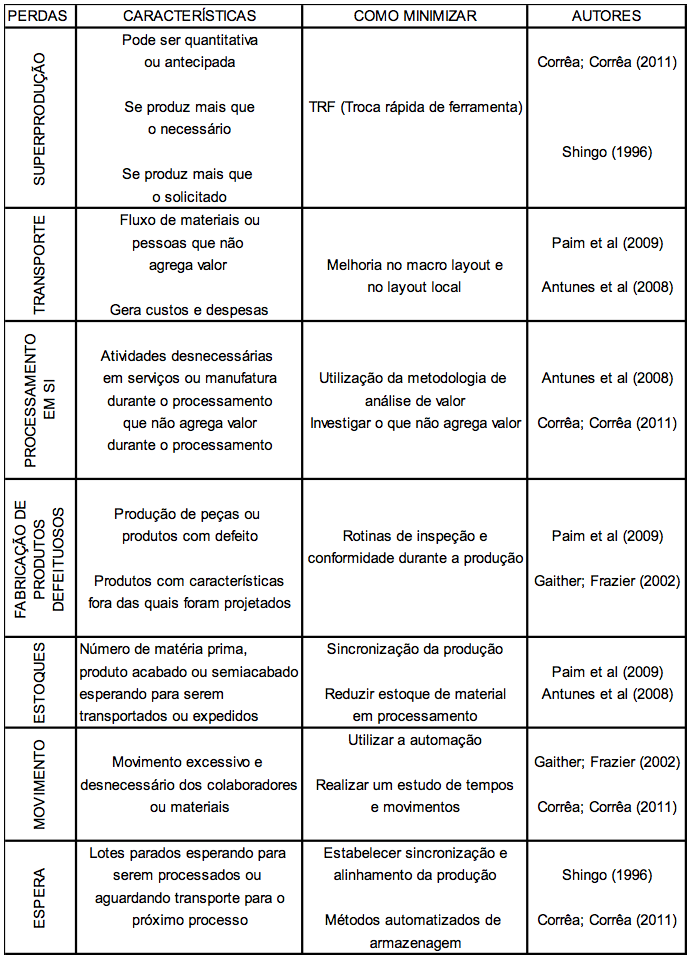

Conforme Antunes et al. (2008) descrevem, o STP apresenta sete categorias, perdas ou classificações no sistema produtivo: (i) superprodução; (ii) transporte; (iii) processamento em si; (iv) fabricação de produtos defeituosos; (v) estoques; (vi) movimento; (vii) espera. As cinco primeiras perdas classificadas, por Shingo (1996), estão relacionadas à função processo. Essas perdas permitem verificar o fluxo do trabalho. Em contrapartida, as outras duas perdas, vinculadas à função operação, estão diretamente ligadas aos trabalhadores e a seus equipamentos.

O Quadro 1 ilustra as Sete Perdas do STP, juntamente com as suas principais características e o que pode ser realizado para minimizar os desperdícios, bem como, apresentam-se também os autores que referenciam estas informações.

Quadro 1- As Sete Perdas do STP.

Fonte: autores.

Segundo Liker (2005), o Diagrama de Espaguete é uma ferramenta que pode ser utilizada, no mapeamento e no fluxo de materiais e de pessoas, em uma organização. Os Diagramas de Espaguete são assim denominados por serem comparados a uma tigela de espaguete misturada aleatoriamente. Entretanto, após mapear o fluxo na empresa, as linhas do diagrama correspondem aos movimentos realizados pelos colaboradores ou pelos materiais.

Liker (2005) ainda acrescenta que não ocorre coordenação do produto e de pessoas com seus departamentos. Isso se deve ao fato de eles se deslocarem para todos os lados, em diversos momentos e sentidos. Assim, a programação não consegue controlar as variações do sistema, estando a movimentação em diversos sentidos. A Figura 4 ilustra um exemplo de Diagrama de Espaguete.

Figura 4 - Diagrama de Espaguete.

Fonte: George e Maxey (2005).

De acordo com George e Maxey (2005), o Diagrama de Espaguete representa o fluxo de pessoas e de processos, mas, é preciso ter como objetivo, uma melhor adequação dos espaços disponíveis de trabalho, reduzindo as movimentações.

Hines, Holweg e Rich (2004) afirmam que o Lean Thinking, ou a Mentalidade Enxuta, teve seu início nas inovações da fabricante de automóveis japonesa Toyota Motor Company. Conforme Womack e Jones (2004), a produção enxuta modifica a forma como as pessoas trabalham, ficando seus afazeres mais estimulantes e, na medida em que é colocada em prática, os índices de produtividade certamente tendem a aumentar. No entanto, essa mentalidade pode deixar as atividades mais estressantes, pois um dos objetivos da produção enxuta é trazer responsabilidade aos trabalhadores.

Para Fitzsimmons e Fitzsimmons (2014), o Lean Service é uma extensão do Lean, que foi colocado na área de serviços, focado na eliminação do desperdício e com produção relacionada à demanda.

Como principal objetivo, no Lean Service, destaca-se o fluxo rápido e frequente de tarefas que agreguem valor ao produto, atendendo e excedendo às expectativas dos clientes. A filosofia Lean é guiada por três princípios: (i) atender às necessidades dos clientes, realizando atividades que, para eles, agregam valor; (ii) criar fluxo de valor, identificando atividades que agregam e não agregam valor; (iii) eliminar o desperdício, pois os desperdícios, no fluxo de valor, são tarefas que o cliente não está disposto a pagar (FITZSIMMONS; FITZSMMONS, 2014).

Baseado na eliminação do desperdício do que não agrega valor, o Lean Service é uma filosofia que visa à melhoria em processos. De acordo com Womack e Jones (2006), uma forma de desperdício é o trabalho não remunerado, ou seja, são tarefas que não geram satisfação na execução, entretanto necessárias para resolver os problemas diários.

Os serviços possuem função essencial para a economia das nações de todo o mundo. Indicam, da mesma forma, que nenhuma economia funciona sem diversos serviços como saúde, educação, transportes e comunicações. Sempre que uma economia evolui, os serviços evoluem igualmente, adquirindo grande importância, pois acabam por empregar a maior parte de sua população ativa (FITZSIMMONS; FITZSMMONS, 2014).

Para Grönroos (2009), os clientes não buscam simplesmente um serviço, eles procuram soluções, a fim de conseguirem atender aos próprios processos de agregação de valor. Dessa forma, é imprescindível procurar recursos e maneiras criativas para agregar percepção de valor às atividades dos clientes.

A inovação, nos serviços, é orientada por uma cadeia virtual de valor, que reúne dados sobre as necessidades de alguns clientes, como mudanças demográficas e de comportamento (FITZSIMMONS; FITZSIMMONS, 2014). Gaither e Frazier (2002) afirmam que há prioridades competitivas para os serviços, de conhecimento das empresas, como o baixo custo de produção, a entrega rápida, o tempo e o local certos, de maneira ágil, com serviços e produtos de qualidades exemplares.

Para Gaither e Frazier (2002), a análise dos layouts, em instalações de serviços, deve ser realizada, destacando alguns tópicos, como manejo de materiais e equipamentos de manejo de materiais; gabaritos e modelos físicos, análise de sequência de operações e balanceamento de operações de serviços nas linhas produtivas. Complementando essa afirmação, na análise de sequência de operações, é possível verificar a movimentação, a distância e o custo de materiais entre os setores da corporação.

Nos serviços, muitas questões são subjetivas, quando se fala em aproximar setores da organização, pois essa decisão pode ser complexa e com diversos objetivos para a empresa. Contudo, um dos motivos de se readequar à estrutura física, em uma empresa de serviços ou manufatura, é justamente minimizar a distância, entre departamentos, para reduzir o tempo gasto em movimentos de pessoas e de materiais (GAITHER; FRAZIER, 2002).

Fitzsimmons e Fitzsimmons (2014) destacam que o layout de serviços oferece ampla relevância para o bem-estar, tanto do cliente, como para quem presta o serviço, pois nenhum cliente deve ser submetido a um desgaste desnecessário, devido às condições inadequadas das instalações. Entretanto, um layout inadequado pode gerar prejuízos e custos desnecessários a uma organização, pois os colaboradores empenharão um tempo dispensável em tarefas que não agregam valor ou percepção de valor ao cliente.

Em relação a classificação desta pesquisa a mesma apresenta-se quanto à natureza da pesquisa, esta é classificada como uma pesquisa aplicada. Em relação aos seus fins e objetivos, é classificada como descritiva, já no ponto de vista da abordagem do problema, aplicou-se a qualitativa. Quanto aos procedimentos, esta pesquisa é caracterizada como bibliográfica e o Estudo de Caso.

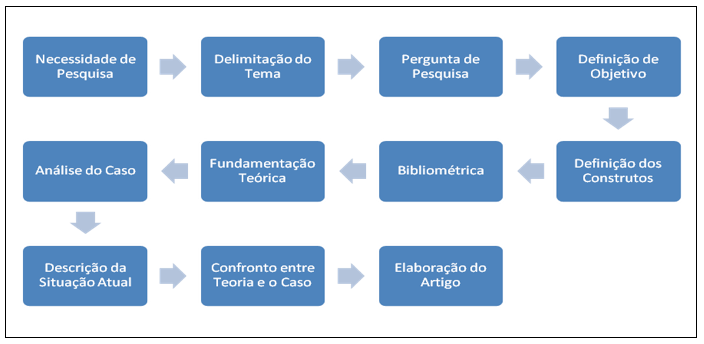

Com o intuito de desenvolver melhor execução e organização da Metodologia de Pesquisa, Estudo de Caso e análise dos mesmos, fez-se necessário o uso de um Método de Trabalho. Dessa forma, o pesquisador terá um modelo de referência para guiá-lo durante a pesquisa (EISENHARDT, 1989). Na Figura 5, estão dispostas as etapas do método de trabalho, que explicam o procedimento e os objetivos utilizados na pesquisa.

Figura 5 - Método de Trabalho

Fonte: autores.

Necessidade de pesquisa: a pesquisa é necessária para solucionar um problema específico na unidade de análise estudada.

Delimitação do tema: o problema, a ser resolvido, deve ser identificado, a fim de solucionar a pergunta de pesquisa.

Pergunta de Pesquisa: a pergunta, a ser respondida para o caso estudado, visa a questionar, de forma clara e específica, a real solução a ser pesquisada.

Definição dos objetivos: os objetivos gerais e específicos delinearão a construção do trabalho, ou seja, ao atingi-los, a pergunta de pesquisa será respondida.

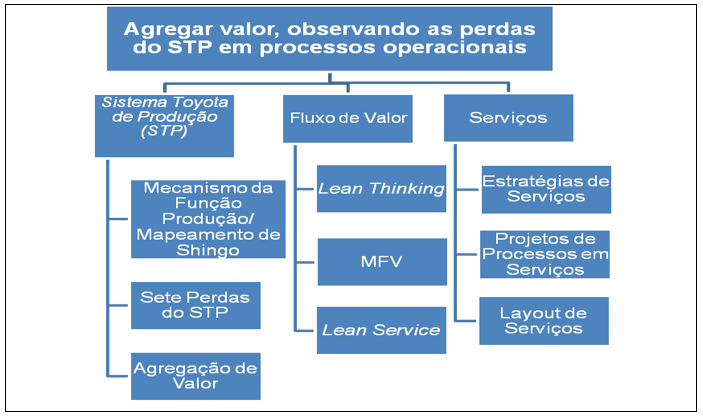

Definição dos construtos: o guia para a formulação da fundamentação teórica, assim, todos os conceitos estudados serão confrontados com a situação atual da unidade de análise. Para melhor visualização e identificação das etapas desenvolvidas no construto, a Figura 6 ilustra todos os conceitos abordados na Fundamentação Teórica. Desse modo, os temas pesquisados que auxiliam a pesquisa podem ser compreendidos de forma mais abrangente.

Figura 6 - Construtos da Pesquisa

Fonte: adaptado de Nunes et al. (2015).

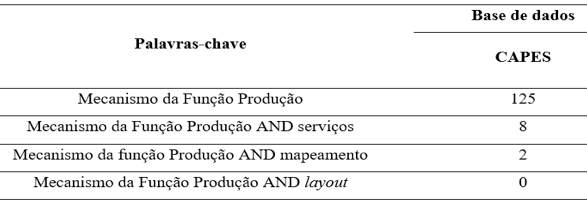

Pesquisa Bibliométrica: foi realizada uma pesquisa bibliométrica. Conforme Nunes e Menezes (2014), a partir dessa ação, é possível verificar o nível de produção científica de palavras-chaves. Essa investigação foi realizada no portal de periódicos da CAPES (Comissão de Aperfeiçoamento de Pessoal do Nível Superior). Os resultados, bem como as palavras-chaves, são apresentados na Tabela 1.

Tabela 1 - Compilação dos dados dos periódicos da base de dados CAPES (1995-2015)

Fonte: autores.

Ao analisar os dados apresentados na Tabela 1, observou-se o baixo índice de publicações científicas acerca dos construtos referentes a essa pesquisa.

Fundamentação Teórica: apresenta os autores e suas teorias sobre os assuntos explanados na pesquisa e a embasa para auxiliar na busca por soluções dos problemas encontrados.

Análise do caso: é analisado o caso pesquisado a luz dos dados e das informações coletadas na empresa.

Descrição da situação atual: descreve a situação atual da empresa ou do setor estudado com os problemas a serem solucionados, identificando as falhas, em processos, ou métodos que não agregam valor às atividades fim da empresa.

Confronto entre teoria e o Estudo de Caso: explora e confronta os dados da unidade de análise estudada e seu problema, a partir da teoria verificada na Fundamentação Teórica. Utiliza os assuntos da fundamentação para solucionar os problemas da unidade de análise.

Elaboração do artigo: descreve todas as etapas do estudo e tem, por princípio, responder à pergunta de pesquisa. Apresenta, como base, a fundamentação teórica e os dados expostos e analisados sobre a unidade de análise.

Na próxima etapa, é apresentado o Estudo de Caso, que aborda os problemas da unidade de análise, bem como a descrição e a construção dos dados coletados na organização.

Neste capítulo, são apresentadas a unidade de análise, a coleta de dados, a análise dos dados e as propostas de melhorias.

Uma empresa prestadora de serviços, em empilhadeiras, localizada no Vale do Rio do Sinos – RS, é a unidade de análise e o sujeito desta pesquisa. Esta empresa atua, há 36 anos, e conta com trinta colaboradores em seu quadro de funcionários. Foi fundada em 1979, prestando serviços em retroescavadeiras. Em 1985, iniciou a manutenção em empilhadeiras multimarcas. No ano de 2003, passou a representar uma marca de empilhadeiras alemã, realizando venda, manutenção e locação, bem como manutenção em empilhadeiras multimarcas de clientes.

Os clientes atendidos são de diversos ramos de atuação, destacando as indústrias de alimentos, de metalmecânica, de móveis, além de centros de distribuição logísticos e de fabricantes de peças para a indústria automobilística leve e pesada.

Esta pesquisa foi executada e desenvolvida no setor de Assistência Técnica – que pertence à Unidade Gerencial de Pós-Vendas. O setor de Assistência Técnica conta com catorze colaboradores, os quais realizam manutenções em máquinas de clientes e de ativos da frota.

A empresa oferece assistência técnica nas empresas dos clientes e em suas sedes, nas quais está alocada a oficina para reparos preventivos e corretivos. Internamente, a empresa é dividida em algumas áreas de atuação:

- Almoxarifado: responsável por abastecer, com insumos e peças, a oficina e os demais setores da empresa;

- Oficina: responsável por executar manutenções preventivas e corretivas em ativos de frota (máquinas para locação), e equipamentos de clientes;

- Administrativo: responsável por cumprir as tarefas administrativas e financeiras, o atendimento ao cliente, a execução, a impressão de Orçamentos e de Ordens de Serviço (O.S.), o encerramento dos serviços para faturamento e para controle dos ativos da frota.

Devido à complexidade e à falta de alguns recursos – como ferramental ou espaço físico adequados –, alguns serviços prestados não podem ser executados nas dependências dos clientes. Desse modo, a empresa conta com uma equipe de técnicos responsáveis pela execução dos serviços internos de orçamentos já aprovados.

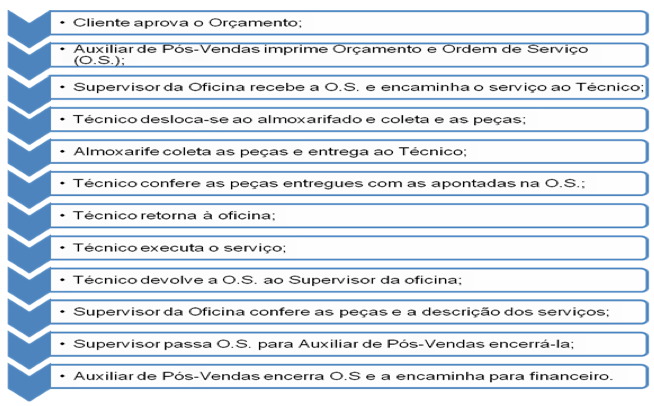

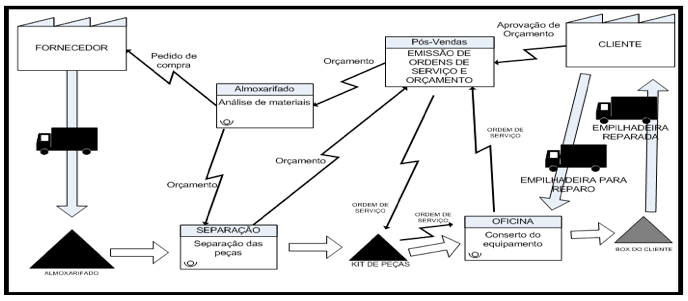

A execução dos serviços inicia, no setor administrativo, ao serem impressos o Orçamento, já aprovado, e a O.S.. Posteriormente à impressão desses documentos, o Supervisor da Oficina encaminha o serviço a ser executado para o Técnico, que se desloca ao almoxarifado para solicitar as peças e os insumos descritos na O.S.. Após o Técnico coletar o material, no almoxarifado, o mesmo retorna à oficina para realizar as suas atividades. A Figura 7 ilustra a sequência de atividades para a execução do serviço técnico interno.

Figura 7 – Sequência de Atividades para a execução do Serviço Técnico Interno.

Fonte: Unidade de análise.

O setor de assistência técnica apresenta um diversificado número de processos e de informações, os quais passam por diversas pessoas e setores, sucedendo a algumas falhas e a algumas perdas na execução das atividades, sendo elas administrativas, ou na própria assistência técnica.

4.2 Apresentação da coleta de dados

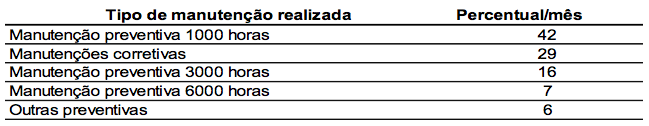

A coleta de dados, na unidade de análise, foi realizada entre os dias 02/09/2015 e 30/10/2015. Os dados estão representados em uma amostra de trinta e seis verificações, entre tempos e deslocamentos. Essas verificações foram realizadas, durante a manutenção preventiva de mil horas de operação, em equipamentos de 2,5 toneladas de capacidade residual, à combustão. Esse modelo de equipamento e essa manutenção foram utilizados devido a terem o maior índice de manutenções realizadas, conforme ilustra a Tabela 2. Nos dados de "manutenções corretivas" e "outras preventivas" da Tabela 2, acompanham equipamentos elétricos.

Tabela 2 - Índice de manutenções.

Fonte: Unidade de análise.

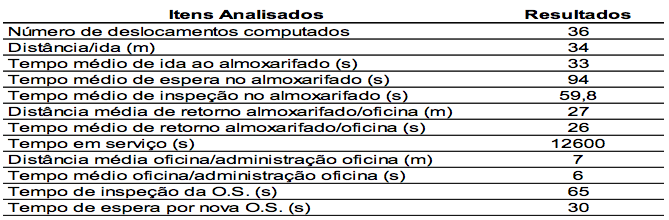

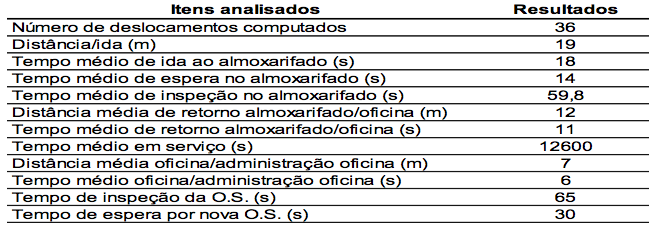

A Tabela 3 ilustra os dados atuais gerais de deslocamentos e de tempos empregados nas atividades dos técnicos, conforme a sequência de atividades da Figura 9. Foi utilizada uma amostra de trinta e seis deslocamentos. Estes deslocamentos foram realizados em dias alternados, não obedecendo a uma ordem ou quantidade de deslocamentos por dia. Alguns dados estão dispostos em média e para o item "Tempo em serviço", foi utilizado o manual técnico do fabricante, que descreve os tempos e as atividades padrão para cada manutenção e equipamento.

Tabela 3 - Itens analisados no cenário atual.

Fonte: autores.

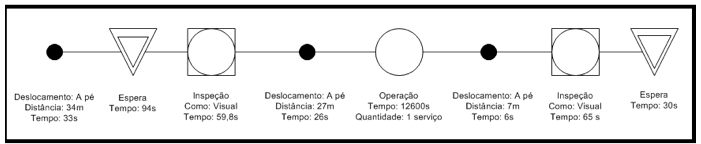

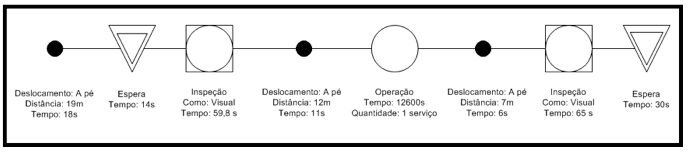

A Figura 8, a partir do Mapeamento do mecanismo da função produção (SHINGO,1996), ilustra a sequência de atividades – com os respectivos tempos e distâncias empregados em cada parte dos deslocamentos –, bem como esperas e inspeções realizadas pelo técnico para a execução do serviço.

Figura 8 - Mapeamento do estado atual.

Fonte: autores.

O MFV atual inicia com a aprovação do orçamento via mensagem eletrônica do cliente para o Pós-Vendas, que irá enviar o orçamento ao almoxarifado para solicitar as peças ao fornecedor ou separar as peças que constem em estoque. Após todas as peças estarem separadas, o almoxarifado entrega o orçamento para o Pós-Vendas que dará continuidade ao processo, realizando a entrega da ordem de serviço ao técnico que coletará as peças no almoxarifado e executará o serviço na oficina. Atualmente, somente a aprovação do orçamento pelo cliente e o pedido de compra ao fornecedor, ocorrem por mensagem eletrônica, o restante das informações, são entregues em documentos físicos. Devido a ocorrer variação nas distâncias e nos tempos, a Figura 9 contempla somente o fluxo e a movimentação das informações.

Figura 9 - MFV do estado atual.

Fonte: autores.

Após a ilustração de diversas informações encontradas, na coleta de dados, alguns fatores se tornam significantes e necessitam de ações para adequação dos processos produtivos, contribuindo para a execução do serviço e de agregação de valor ao cliente e à empresa. Com a análise dos dados, é possível identificar algumas perdas, que ocorrem, principalmente, no longo deslocamento até o almoxarifado, havendo, ainda, perdas por espera, por inspeção.

As perdas, por espera, ocorrem em dois momentos distintos: o primeiro é no instante em que o técnico aguarda o almoxarife se deslocar para espaço reservado à separação dos itens e retornar com as peças separadas para entregar ao técnico; o segundo momento é quando o técnico precisa devolver a O.S. ao Supervisor da Oficina e aguardar até que ele confira os dados e os serviços descritos no documento. Durante essas esperas, o técnico não agregou valor ao processo produtivo.

Outra perda observada ocorre no momento em que o técnico recebe as peças do almoxarife. Nesse instante, o técnico confronta os dados das peças lançadas, na O.S., com as fornecidas pelo almoxarife, ocorrendo perda por inspeção.

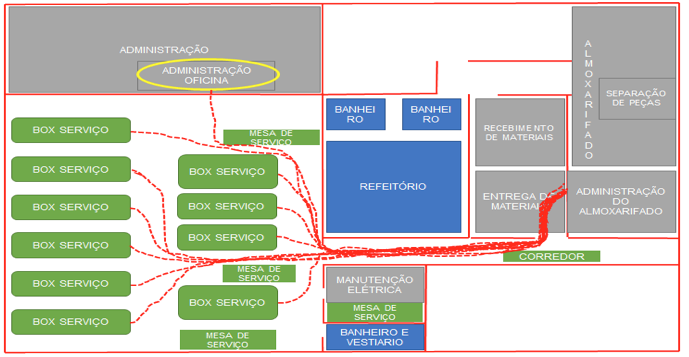

Entretanto, a perda de maior percepção, nas atividades realizadas na oficina, é o tempo e a distância empregados, em deslocamentos, entre oficina e almoxarifado. Essas perdas ocorrem pelo fato de a oficina estar em um prédio e o almoxarifado em outro, separados pelo refeitório. Assim, os colaboradores deslocam-se, de um prédio ao outro, para solicitar e coletar as peças e os insumos necessários nas manutenções, conforme ilustra a Figura 10.

Figura 10 - Layout do estado atual.

Fonte: autores.

Dessa forma, os técnicos perdem tempo, pois poderiam utilizar o tempo empregado, em deslocamentos e em esperas, na atividade que realmente agrega valor à empresa e ao cliente, que é o ato da manutenção no equipamento.

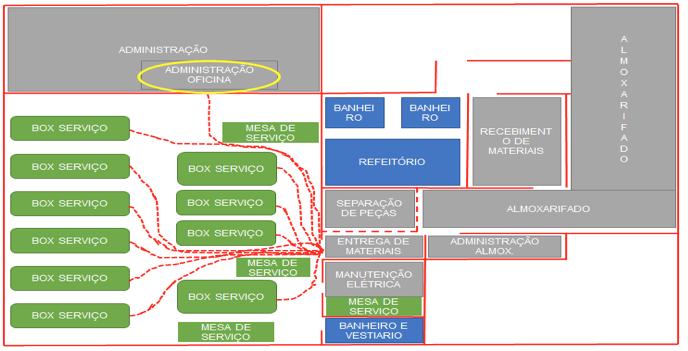

Após realizar a análise dos dados e das informações coletadas na empresa, observando, principalmente, os tempos e as distâncias empregados, antes mesmo de iniciar o serviço, é sugerida a alteração de layout do almoxarifado e de parte da oficina. Essas alterações implicarão em menor distância percorrida e, por consequência, redução de tempo utilizado em atividades que não agregam valor ao processo produtivo.

Com a nova proposta de layout, é possível verificar o ganho de espaço no almoxarifado, pois parte da sala da administração deste setor, se transformará em almoxarifado, oportunizando espaço para novos itens. A nova proposta de layout aproximará a área de entrega dos materiais junto à oficina, reduzindo a distância e o tempo em deslocamentos, conforme apresenta a Figura 11.

Figura 11 - Layout do estado futuro.

Fonte: autores.

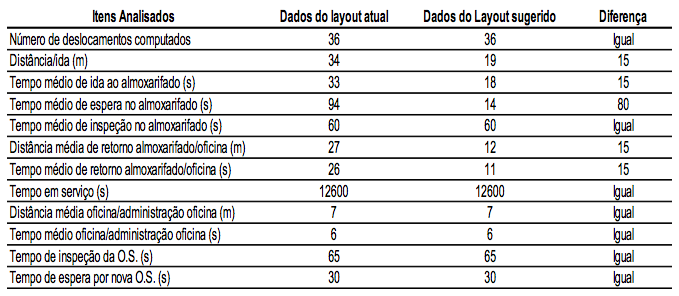

Com o intuito de apresentar novos dados para implementar a melhoria na empresa, realizou-se a análise com os mesmos trinta e seis deslocamentos aplicados anteriormente, utilizando a alteração de layout proposta, como base, pois ainda não foi implementada. Com a proposta de alteração de layout, foram encontrados novos valores para as distâncias percorridas e o tempo empregado nas mesmas. A Tabela 4 demonstra os dados gerais, utilizando o novo modelo de layout sugerido.

Tabela 4 - Dados gerais no layout sugerido.

Fonte: autores.

Alguns dados das Tabelas 3 e 4 permaneceram iguais, pois seus tempos e suas distâncias não se alteraram por serem iguais nos dois modelos de layout, ou seja, mesmo com a modificação, seus dados permaneceram iguais.

Ao redefinir o layout de parte da oficina e do almoxarifado, foram alterados os tempos e as distâncias percorridos entre as áreas. A Figura 12, ilustra o Mapeamento do Mecanismo da Função Produção, a partir dos dados analisados na proposta de melhoria de layout.

Figura 12 - Mapeamento do estado futuro.

Fonte: autores.

A Figura 13 ilustra o fluxo de informações, por meio do MFV, com o layout sugerido. Mesmo com a mudança no layout, as informações continuarão passando por diversas áreas, mas, como sugestão de melhoria, deve-se utilizar o sistema de gestão já existente na empresa, evitando, dessa forma, o fluxo de documentos físicos. Assim como a Figura 9, devido a ocorrer variação nas distâncias e tempos, o fluxo contempla somente a movimentação das informações.

Figura 13 - MFV do estado futuro.

Fonte: autores.

A Tabela 5 ilustra as diferenças encontradas entre o modelo atual e a proposta de layout sugerida. É possível observar que, em cinco dados diferentes, houve um ganho significativo, por tempo ou por distância.

Tabela 5 - Comparativo dos dados atuais de layout com o modelo sugerido.

Fonte: autores.

O projeto de alteração do layout atual para o layout sugerido ainda não foi iniciado na empresa, entretanto, com os dados apresentados, existe a possibilidade eminente de implementação desse novo modelo. A recomendação de alteração também é necessária, devido à ocorrência de excesso de técnicos no almoxarifado, ficando, em alguns casos, cinco técnicos aguardando o almoxarife retornar para serem atendidos. A empresa conta com um almoxarife, que atende todos os técnicos, internos ou externos.

Este artigo teve, como objetivo, analisar as perdas, nos processos operacionais de uma empresa prestadora de serviços do Vale do Rio dos Sinos, procurando agregar valor e observando as perdas do Sistema Toyota de Produção.

Após realizar a coleta de dados na Assistência Técnica, os principais achados de pesquisa após as análises no objeto de estudo foram: a distância percorrida pelos técnicos é de 68 metros, durante sua sequência de atividades, em um serviço produzido. Para a execução destes deslocamentos, os técnicos despendiam 33 segundos no trajeto entre a administração da oficina e o almoxarifado, 26 segundos entre almoxarifado e oficina e 6 segundos entre o box da oficina e a administração da oficina. Resultando assim, em um tempo de deslocamento em 65 segundos. A partir da sugestão de um novo layout, os técnicos irão percorrer 38 metros, no tempo de 18 segundos entre administração da oficina e almoxarifado, 11 segundos para retornar do almoxarifado para o box da oficina e 6 segundos entre o box da oficina e a administração da oficina. Resultando assim, em um tempo de 35 segundos em deslocamentos.

A partir da proposta da alteração de layout, em um serviço de manutenção preventiva de 1.000 horas de operação, para um equipamento de 2,5t, o técnico deixará de percorrer 30 metros. Essa redução representa aproximadamente 44%. Em relação ao tempo de deslocamento, observou-se a redução de 30 segundos em deslocamentos, o que representa redução de aproximadamente 46% neste quesito.

Este estudo visa a contribuir, cientificamente, para a construção do conhecimento acerca do tema, pois, ao realizar pesquisa bibliométrica, ilustrada na Tabela 1, observou-se o baixo índice de pesquisas realizadas sobre o assunto.

Para pesquisas futuras, sugere-se a análise da qualidade e a velocidade das informações do setor de Assistência Técnica, principalmente, do fluxo de Orçamentos e de Ordens de Serviço, entre a administração da oficina e do almoxarifado. Além disso, sugere-se a análise e o desdobramento das perdas no processamento, ou seja, no processo de manutenção das empilhadeiras.

ANTUNES JR, V. J. A., O mecanismo da função de produção: a análise dos sistemas produtivos do ponto-de-vista de uma rede de processos e operações.Revista Produção. n.1, v.1, p. 33-46. ISSN 0103-6513.

ANTUNES et al., Sistemas de Produção, Porto Alegre: Bookman, 2008. 328 p.

BBC Brasil. Disponível em: <http://www.bbc.com/portuguese/noticias/2015/01/150119_taxa_desemprego_df_rb>. Acesso em 01/09/2015.

CORRÊA H. L.; CORRÊA C., A Administração de Produção e Operações. 2. ed. São Paulo: Atlas, 2011. 690 p.

CZINKOTA, M.R., et al. Marketing: as melhores práticas. Tradução: Carlos Alberto Silveira Netto Soares e Nivaldo Montignelli Jr. Porto Alegre: Bookman Editora, 2001.

Eisenhardt, K. M. Building theories from case study research. The Academy Management Review, v.14, n.4, p.532–550, 1989.

FITZSIMMONS J. A.; FITZSIMMONS M.J Administração de Serviços, operações, estratégias e tecnologia da informação. Porto Alegre: Bookman, 2014, 7ª ed, 535 p.

_________________ Administração de Serviços, operações, estratégias e tecnologia da informação. Porto Alegre: Bookman, 2010, 6ª ed, 584 p.

FOLHA DE SÃO PAULO. Disponível em: <http://www1.folha.uol.com.br/mercado/2015/08/1675127-bolsa-cai-com-pib-do-brasil-mas-tem-1-semana-positiva-no-mes-dolar-sobe.shtml>. Acesso em 28/08/15.

GAITHER, N.; FRAZIER, G. Administração da Produção e Operações, 8ª ed, São Paulo: Cengage, 2002. 597 p.

GEORGE, M. L.; MAXEY, J. The Lean Six Sigma Pocket Toolbook: A Quick Reference Guide to 100 Tools for Improving Quality and Speed, New York: McGraw-Hill, 2005.

GIL, A.C. Métodos e Técnicas de Pesquisa Social. 6. ed. São Paulo: Atlas, 2012. 216p.

GRÖNROOS C. Marketing Gerenciamento e Serviços. Rio de Janeiro: Elsevier, 2009, 3ª ed, 424 p.

HINES M., HOLWEG N., RICH P. International Journal of Operations & Production Management Learning to evolve: A review of contemporary lean thinking. Learning to Evolve, v. 24, n.10, p. 994 – 1011, 2004.

LIKER , J. K.The Toyota Way. Esensi, 2005.

MACEDO M. M. Gestão da produtividade nas empresas. Revista Organização Sistêmica, v. 1, n. 1, 2012.

MARCONI, M.A; LAKATOS, E. M., Técnicas de Pesquisa. 7. ed. São Paulo: Atlas, 2013. 277p.

NUNES, F. L.; MENEZES, F. M. Sistema Hyundai de produção e Sistema Toyota de produção: suas interações e diferenças. Revista Acadêmica São Marcos, v. 4, n. 2, p. 101-120, 2014.

NUNES, F. L.; PIRAN, F. S.; BORTOLINI, F.; ANTUNES, J. Análise entre posicionamento estratégico, estratégia de produção clássica e estratégia de produção da Hyundai. Revista Espacios Caracas, Venezuela, v. 36, n. 3, 11 f., 2015.

OHNO, T. O Sistema Toyota de Produção, Além da Produção em Alta Escala, Porto Alegre: Bookman, 1997, 149 p.

PAIM R. et al. Gestão de Processos: pensar, agir e aprender.Porto Alegre: Bookman, 2009. 328 p.

PRODANOV C.C.; FREITAS, E. C. Metodologia do Trabalho Científico: Métodos e Técnicas da Pesquisa e do Trabalho Acadêmico, 2013. Disponível em: <https://www.feevale.br/cultura/editora-feevale/metodologia-do-trabalho-cientifico---2-edicao>. Acesso em 21/10/2015.

ROTHER, M.; SHOOK, J. Aprendendo a enxergar: Mapeando o Fluxo de Valor para Agregar Valor e Eliminar o Desperdício. 2012, Lean Institute Brasil, São Paulo, SP. 101 p.

SHINGO, S. O., Sistema Toyota de Produção. Porto Alegre: Bookman, 1996. 281 p.

SLACK, N.; CHAMBERS, S.; JOHNSTON, R. Administração da Produção. 3. ed. São Paulo: Atlas, 2009. 703 p.

WOMACK, J. P.; JONES, D. T. Soluções Enxutas Lean Solutions. Rio de Janeiro: Elsevier, 2006. 290 p.

_________________A Mentalidade Enxuta nas Empresas Lean Thinking, Rio de Janeiro, Elsevier, 2004, 408 p.

YIN, R. K. Estudo de Caso: Planejamento e Métodos. 4. ed. Porto Alegre: Bookman, 2010. 248p.

1. Graduado no Curso Superior de Tecnologia em Gestão da Produção Industrial na Universidade Feevale. E-mail: cristianogallas@yahoo.com.br

2. Doutorando e Mestre em Engenharia de Produção e Sistemas e Professor Assistente na Universidade Feevale. E-mail: fabianonunes@feevale.br