HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN

HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN Espacios. Vol. 37 (Nº 12) Año 2016. Pág. 17

Fernanda Guarnieri SILVA 1; Jairo José de Oliveira ANDRADE 2

Recibido: 21/01/16 • Aprobado: 03/03/2016

3. Procedimentos metodológicos

RESUMO: O objetivo deste estudo é através da análise de falhas identificar um equipamento e empregar a confiabilidade, aplicar a ferramenta FMEA e diagnosticar problemas na indústria metal-mecânica. Através da FMEA obteve-se o entendimento das causas e efeitos dos seus modos de falhas identificados. Após a análise de confiabilidade e cálculo das disponibilidades do equipamento, pode-se verificar em que fase da curva da banheira os componentes estudados estavam. O estudo e aplicação das ferramentas permitiram identificar e comparar falhas da manutenção atual e sugerir ações de melhorias bem como definir o tipo de manutenção mais adequado a cada tipo de componente. |

ABSTRACT: The aim of this study is use the reliability analysis and the FMEA to diagnose problems in the metalworking industry. After the reliability analysis and calculation of the availability of equipment, it can be seen in that bathtub curve phase components were studied. The study and application of the tools possible to identify and compare the current maintenance failures and suggest improvement actions and define the most appropriate type of maintenance for each type of component. |

As frequentes mudanças ocorridas na economia têm levado as empresas a procurarem diferenciais em seus processos produtivos, buscando gerar o máximo valor agregado, menores custos de fabricação e altos níveis de produtividade. A melhoria nas atividades de manutenção propicia a redução de custos, aumenta a produtividade, melhora a confiabilidade e disponibilidade dos equipamentos produtivos, contribuindo significativamente para elevar a competitividade das organizações (MENDES e RIBEIRO, 2011).

Em um cenário onde ocorrem cada vez mais rápido mudanças significativas no mercado, a manutenção dos ativos de produção passou a desempenhar papel estratégico, antes vista como um mal necessário passou a ser considerada indispensável à produção (SANTOS et al., 2007).

Tendo em vista o atendimento das necessidades do cliente, torna-se essencial a criação de estratégias de manutenção e confiabilidade dos equipamentos, a fim de evitar indisponibilidades e desperdícios gerados através de paradas por quebras, falhas ou produção de produtos defeituosos que acarretam no comprometimento dos resultados almejados pela organização (FAGUNDES et al., 2011; GREGOL e ANDRADE, 2014).

Toda a empresa, que tem como objetivo perdurar no mercado, necessita de planejamento estratégico, gerenciamento e técnicas de controle que permitam coordenar suas atividades (CORREA et al., 2014). É através do conhecimento das vulnerabilidades e problemas dos produtos durante sua etapa de vida útil que se obtém informações de falhas que quando utilizados junto a técnicas estatísticas de forma correta, permite à engenharia da confiabilidade estimar o tempo que um produto funcionará de forma continua sem falhas (BRAILE e ANDRADE, 2013).

A manutenção quando utilizada pelas organizações adequadamente, reduz o número de falhas em suas operações, conduz ao aumento da confiabilidade, diminui o tempo perdido com interrupções em atividades normais de produção, possibilita menor variação de produtividade e maior qualidade, pois equipamentos bem mantidos apresentam maior chance de desempenho acima do padrão e níveis de serviço mais confiáveis, além prolongar o tempo de vida efetiva dos equipamentos (SLACK et al., 2006).

Existem diversas ferramentas que podem auxiliar na análise de falhas, neste estudo optou-se pela aplicação das ferramentas de Análise de Confiabilidade e Análise de Modos de Falhas e Efeitos (Failure Mode and Effect Analysis - FMEA). Com a FMEA cada possível modo de falha é identificado e avaliado sobre sua severidade, capacidade de detecção e ocorrência. O resultado é a identificação dos potenciais modos de falhas e um índice de risco associado a elas (FILHO e JUNIOR, 2010). Dentre as vantagens da utilização da FMEA apresentadas por Palady (1997) é que a mesma tratar-se de uma ferramenta de baixo custo que permite prevenir os modos de falha antes que ocorram, serve como guia para auxiliar a desenvolver sistemas eficazes de manutenção preventiva para os modos de falhas conhecidos ou potenciais, gerar ações recomendadas para eliminar seus efeitos, além de fornecer referência rápida para soluções de problemas (PALADY, 1997).

A justificativa acadêmica para o tema está relacionada ao fato de que a análise de falhas é fundamental para compreensão do tipo de manutenção mais adequada ao comportamento de desempenho dos equipamentos, evitando a aplicação de atividades desnecessárias ou ineficazes que reduzem a disponibilidade, confiabilidade e geram custos operacionais que podem ser evitados (MENDES e RIBEIRO, 2011). Sob o ponto de vista da empresa, o trabalho tem uma relevância importante, pois fornece informações sobre o comportamento dos seus equipamentos, a fim de otimizar o planejamento da manutenção do setor estudado, minimizando as paradas não programadas. Sob o ponto de vista do autor, o assunto é de interesse, pois futuramente pretende-se trabalhar em áreas da engenharia ligada a melhoria e confiabilidade, dessa forma objetiva-se agregar conhecimento prático e maior envolvimento sobre o tema.

Diante do contexto abordado observa-se a oportunidade de vivenciar o tema apresentado, através da análise de falhas de componentes de um ou mais equipamentos, com acentuado número de paradas não programadas em uma empresa metal-mecânica. Sendo assim o objetivo principal do presente trabalho é analisar os principais modos de falha incidentes em um equipamento industrial. Este trabalho também inclui os seguintes objetivos específicos: (i) definir um ou mais equipamentos críticos para o processo produtivo; (ii) calcular a confiabilidade e a disponibilidade do equipamento definido; (iii) identificar o tipo de manutenção mais adequada para o equipamento estudado; e (iv) aplicar a ferramenta FMEA para identificar os principais modos e efeitos de falha nos equipamentos e ações de melhoria.

Neste artigo encontram-se algumas delimitações relevantes ao desenvolvimento do trabalho. O mesmo será um estudo de caso aplicado em uma empresa do ramo metal-mecânico, na área da manutenção, na qual serão analisados os dados de falha fornecidos pela empresa do período de 21/03/2014 à 26/05/2015, de um equipamento que será priorizado, tendo como critério o maior número de falhas e tempo total de paradas de máquinas por manutenção corretiva. Os dados fornecidos pela empresa não serão questionados e não será relacionado a este estudo os custos envolvidos para a melhoria proposta.

A estrutura do trabalho esta dividida em cinco seções. A seção um apresenta as informações necessárias para a compreensão geral do trabalho, tais como o tema, os objetivos, justificativa, delimitações do trabalho e ao final a estrutura do trabalho. Na seção dois é discorrido o referencial teórico, que traz os conceitos necessários para o entendimento do tema. Na Seção três os procedimentos metodológicos da pesquisa e do trabalho e o fluxo de atividades para atingir os objetivos deste estudo são delineados. A seção quatro apresentará a aplicação prática, introduzida por uma breve contextualização da empresa, produto, equipamentos da empresa onde foi realizado o estudo, bem como uma discussão dos métodos aplicados e ferramentas utilizadas para auxiliar na análise. Por fim são apresentados os resultados encontrados. Na quinta e última seção, a partir dos resultados encontrados, é apresentado uma discussão para propor melhorias para situação encontrada no estudo.

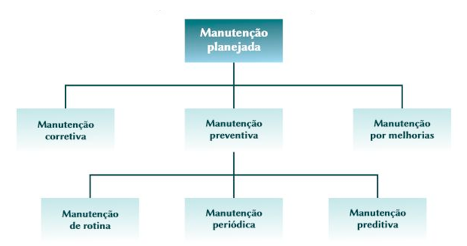

Sellitto e fachini (2014) citam que a manutenção é classificada como planejada e não planejada, e que pode ser dividida em três tipos:

Figura 1 – Fluxograma tipos de manutenção

Fonte: Adaptado de Sellitto e fachini, 2014.

Slack et al. (2006) dizem que a abordagem de manutenção corretiva significa deixar as instalações continuarem a operar até que quebrem, sendo assim o trabalho deste tipo de manutenção é realizado somente após a falha ter ocorrido. É utilizado em casos em que o conserto é fácil e as consequências da falha pequenas, quando a manutenção programada é dispendiosa comparada à corretiva ou quando a falha não é previsível de forma alguma (MENDES e RIBEIRO, 2011).

A manutenção preventiva visa eliminar ou reduzir as probabilidades de falhas através de uma manutenção planejada e programada para períodos de tempos, para assim impedir a ocorrência de quebras não aleatórias, que podem ser previstas e em casos que o custo da falha não planejada é alto (SLACK et al., 2006).

Segundo Mendes e Ribeiro (2011) a manutenção preditiva visa o monitoramento das condições dos equipamentos a fim de identificar falhas iminentes.

A manutenção por melhoria também denominada engenharia da manutenção, ao invés de somente reparar, foca-se na causa básica do problema, busca eliminar a razão do defeito, através de análise dos problemas, estudo do projeto e modificações (LEMOS et al 2011).

Diante dos tipos de manutenção apresentados e tendo em vista importância do setor de manutenção para o desenvolvimento competitivo das organizações, o estudo da confiabilidade, disponibilidade e análise de causa e efeito, a fim de contribuir para melhoria da produtividade e diminuir os custos de manutenção são delineados a seguir.

Segundo a Associação Brasileira de Normas Técnicas, as definições de confiabilidade estão ligadas a capacidade que um determinado item tem de desempenhar uma função requerida sob condições especificadas, durante um dado intervalo de tempo (NBR 5462, 1994).

Para definir a probabilidade de sobrevivência de um sistema em um determinado período de tempo, deve-se observar o comportamento da taxa de falhas, utilizando-se a modelagem dos tempos até a ocorrência da parada do equipamento (MACHADO e ANDRADE, 2013).

Fagundes et al., (2013) citam a condição de operação de um sistema como podendo ser considerado um experimento aleatório, identificável qualitativamente em dois estados: "falha" ou "operação normal". Assim obtém-se uma variável aleatória "tempo até a falha" - TTF (time to failure), para quantificar a probabilidade de ocorrência da mesma. Uma falha pode ser considerada como o término da capacidade de um item desempenhar a função desejada (NBR 5462, 1994). Silva e Cavalcante (2010) descrevem a falha como sendo a diminuição total ou parcial da capacidade de um item desempenhar sua função durante um período de tempo, quando este deverá ser reparado ou substituído. Ele diz também que a falha leva o item a um estado de indisponibilidade.

Disponibilidade é a capacidade de um item estar em condições de executar certa função em um dado instante, considera-se os aspectos relacionados à sua confiabilidade, mantenabilidade e suporte de manutenção, supondo que os recursos externos requeridos estejam assegurados (NBR 5462, 1994). Fagundes et al., (2011) dizem que a disponibilidade é expressa pelo percentual de tempo em que o sistema se encontra operante e é calculada a partir dos valores de MTBF e o MTTR, conforme apresentado na equação (1).

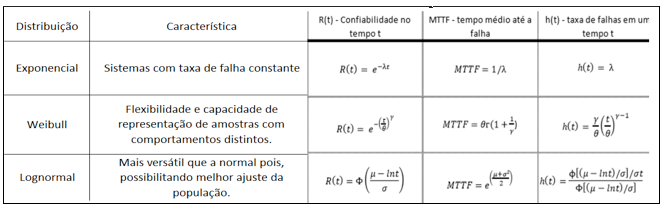

Para estudos de confiabilidade em manutenção, as distribuições de probabilidade mais utilizada para ajuste dos dados de tempo de vida do sistema são: Lognormal, Weibull e Exponencial (ANDRADE, 2011; FAGUNDES et al., 2011; MACHADO e ANDRADE, 2013; BRAILE e ANDRADE, 2013). A figura 2 apresenta o resumo das principais distribuições.

Figura 2- Resumo das principais distribuições

Fonte: Adaptado de Baile e Andrade (2013)

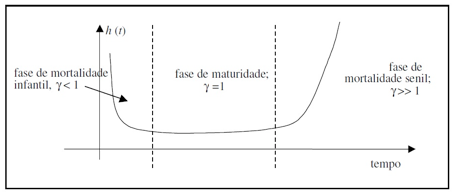

Dentre as distribuições citadas, a Weibull apresenta maior flexibilidade e pode ser usada em pequenas amostras, devido ao parâmetro de forma (γ). Quando γ < 1, a taxa de falhas [h(t)] é decrescente e representa a fase de mortalidade infantil da curva da banheira; quando γ ≈ 1, h(t) tende a apresentar um comportamento constante e indica a fase de vida útil do equipamento, onde o comportamento das falhas segue uma distribuição exponencial. E, quando γ > 1, h(t) tem uma tendência crescente e indica que o equipamento encontra-se na fase de desgaste (SELITTO, 2005; ANDRADE, 2011; BRAILE e ANDRADE, 2013; GREGOL e ANDRADE, 2014;).

Uma vez escolhida à distribuição de probabilidade que melhor se ajusta aos dados, deve-se calcular o parâmetro MTTF (Mean Time to Failure) que corresponde ao período médio até a ocorrência da falha definida como o valor esperado da função densidade de probabilidade. Quando tratar-se de itens reparáveis deve-se utilizar o parâmetro MTBF (Mean Time Between Failures), que corresponde ao tempo médio de funcionamento do equipamento entre falhas (FAGUNDES et al., 2011).

A análise do comportamento da taxa de falha de um equipamento ao longo do tempo pode ser representada pela chamada, curva da banheira, que representa as fases da vida características de um sistema: mortalidade infantil, maturidade e mortalidade senil (WUTTKE e SELLITTO, 2008; FAGUNDES et al., 2011; FILHO e JUNIOR, 2010), conforme apresentado na figura 3.

Figura 3 – Curva da banheira e ciclo de vida de equipamentos

Fonte: Selitto, 2005; Wuttke e Selitto, 2008; Fagundes et al., 2011.

Reis e Andrade (2009) dizem que a análise de confiabilidade tem sido aplicada em várias áreas do conhecimento, como nas engenharias mecânica e eletrônica, no desenvolvimento de sistemas de software e na engenharia de manutenção, assim como outros autores, em seu estudo de caso eles utilizam a distribuição de Weibull para representar o comportamento de falhas em moldes empregados no processo de injeção de plástico. Os autores verificam que o parâmetro de forma (γ) estava muito próximo de 1, o que significa que a ferramenta que encontrava-se na fase de vida útil da curva da banheira. Fagundes et al., (2011) dizem que no período de vida útil surgem falhas por motivos aleatórios que podem decorrer do uso incorreto do equipamento, mudanças bruscas de temperatura, falha humana, operação inadequada entre outras falhas de difícil controle e que estas falhas podem ser reduzidas quando planejadas intervenções de manutenção que tornem o equipamento mais robusto. Assim, para maximizar o tempo de operação do equipamento, o autor chegou à conclusão que deveriam ser estabelecidos intervalos pré-programados para a parada do equipamento, em virtude das condições dos moldes (limpeza, verificação do alinhamento, avarias na estrutura do molde, entre outras), de preferência empregando-se as técnicas de manutenção preditiva que são adequadas a este período.

Gregol e Andrade (2014) empregaram a distribuição de Weibull na análise de confiabilidade de máquinas gargalo na fabricação de latas de alumínio, neste estudo observou-se que o equipamento se encontrava na fase de mortalidade infantil e o tipo de manutenção adequada a ser usada seria a manutenção corretiva neste caso os problemas estavam relacionados com a má manutenção do pistão de conformação, ocorrido por falta de treinamento dos técnicos de manutenção.

Desta forma, conforme apresentado nos estudos de caso, a confiabilidade pode ser utilizada como ferramenta para subsidiar o direcionamento das estratégias de manutenção, a partir da análise quantitativa dos dados de taxa de falha e identificação da fase de vida do equipamento e seu correspondente tipo de manutenção adequado.

A Análise de Modos e Efeitos de Falhas (Failure Mode and Effects Analysis - FMEA) é uma ferramenta com técnicas de baixo risco, eficiente para prevenir problemas e identificar soluções eficazes. É dividida em FMEA de Projeto (Design Failure Modes and Effects Analysis - DFMEA) ou Processo (Process Failure Modes na Effects Analysis), é altamente subjetivo, requer um trabalho considerável de suposições sobre as possibilidades de falhas e a sua prevenção, essas suposições são feitas por especialistas no assunto e se baseia em dados históricos do projeto, processo ou serviço, não havendo dados disponíveis a equipe deve se basear totalmente em seu conhecimento e experiência, por este motivo a escolha da equipe é muito importante (PALADY, 1997).

Segundo Freitas et al., (2013) a FMEA utiliza relações causa-efeito como eixo de análise e desenvolvimento, procurando prever e priorizar as funções críticas do sistema, requerendo um time multifuncional para ser executado. Ainda segundo Freitas et al., (2013) a FMEA busca análise dos riscos atuais e potenciais de falha em cada função do produto, processo ou sistema, objetivando manter as qualidades básicas do produto e atingir o nível esperado de qualidade.

Segundo Palady (1997), para se elaborar uma FMEA são necessários cinco elementos básicos. O primeiro é a seleção do projeto de FMEA que apresente maior possibilidade de retorno de qualidade de confiabilidade para a empresa. Segundo verificar como o modo de falha pode ocorrer, por que ocorre e o que acontece quando ocorre. Terceiro estabelecer uma maneira de identificar os modos de falha com maior ocorrência, para então trabalhar neles ou melhorá-los. Pode-se avaliar a ocorrência e a detecção de cada causa que resulta na falha ou então avaliar a ocorrência e a detecção do modo de falha. O quarto elemento é a priorização dos modos de falhas potenciais através do Grau de Prioridade de Risco (Risk Priority Number - RPN) que é a multiplicação dos valores encontrados para ocorrência, severidade e detecção. Por último é necessário acompanhamento dos modos de falha do equipamento.

Segundo Sakurada e Passos (2001) ocorrência é um índice que corresponde a um número estimado das falhas que pode ocorrer, este deve ser baseado na causa ou no modo de falha, a mesma pode ser reduzida mediante melhorias de projeto ou processo, com a intenção de prevenir as causas e reduzir suas frequências. Severidade é o índice que indica quão sério é o efeito do modo de falha potencial aos olhos do cliente, e detecção é um valor que mostra a eficiência dos controles de detecção da falha (modo de falha ou causa do modo de falha). Quanto maior for o valor atribuído ao índice de detecção significa que maior será a dificuldade de detectar a falha. Palady (1997) diz que essa avaliação geralmente é medida em uma escala de um a dez e que as definições nessa escala devem refletir a natureza dos itens projetados e fabricados pela organização.

Sakurada e Passos (2001) dizem que o desenvolvimento do FMEA permite tomar providências técnicas, de acordo com a fase do ciclo de vida do componente que se está analisando, para assim poder evitar a manifestação modo de falha, auxiliando nos aspectos da mantenabilidade e da confiabilidade. O material gerado pode também auxiliar em programas de capacitação, proporcionando um melhor entendimento dos componentes e do sistema. Dessa forma, tem-se um maior conhecimento a respeito das falhas facilitando a escolha do tipo de manutenção (corretiva, preventiva, preditiva), garantindo maior disponibilidade do equipamento.

Leão e Andrade (2015) utilizaram em seu estudo de caso a FMEA para verificar se os modos de falhas considerados críticos, estavam de acordo com o dia-a-dia da empresa e identificar os pontos nos quais eram necessárias ações para a redução dos modos de falhas principais do equipamento e a estabelecer estratégias de manutenção.

Inacio et al., (2014) em seu estudo, utilizou a FMEA em uma empresa do ramo metalúrgico para análise de risco e identificação de oportunidades de melhoria, eles elencaram medidas de prevenção da ocorrência das mesmas o que possibilitou a identificação de oportunidades de melhorias a serem aplicadas para prevenir as falhas potenciais e reduzir o impacto dos riscos associados a elas.

Através dos estudos de caso relatados, pode-se observar a importância do desenvolvimento da FMEA, uma ferramenta que elenca as falhas e possíveis causas para elas, torna possível maior conhecimento sobre o equipamento estudado, o que possibilita traçar planos para a prevenção de falhas futuras (PALADY, 1997).

Este tópico apresenta o método de pesquisa e o método de trabalho necessário para determinar a base que fundamenta o artigo. Os procedimentos metodológicos classificam o estudo sob quatro aspectos: (i) natureza; (ii) forma de abordagem; (iii) objetivos; e (iv) procedimentos técnicos. O método de trabalho apresenta a estrutura do trabalho e as etapas desenvolvidas.

Quanto à natureza, esta pesquisa classifica-se como aplicada, pois os dados coletados e o embasamento teórico permitem gerar conhecimento para aplicação prática, voltada a solução de problemas específicos. A forma de abordagem do problema desta pesquisa classifica-se como quantitativa, pois se utiliza do tratamento de dados através de técnicas estatísticas. Quanto aos seus objetivos, a pesquisa é considerada exploratória, pois visa proporcionar maior aproximação e entendimento de um tema, criando familiaridade em relação a um fato específico. Sob o ponto de vista de seus procedimentos técnicos, o presente trabalho tem caráter de pesquisa conhecido como estudo de caso, e visa uma situação construída para o teste da idéia (BOAVENTURA, 2007).

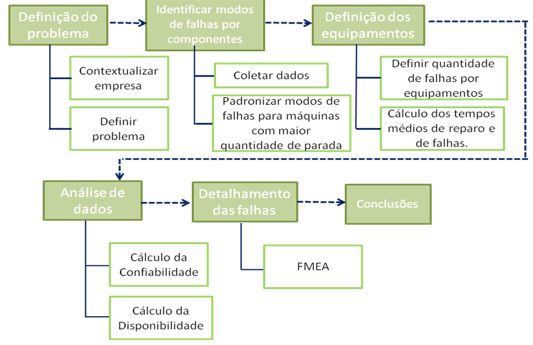

Com base no objetivo principal desta pesquisa aliado ao referencial teórico utilizado, este item se propõe a descrever as etapas necessárias à realização do estudo. A estruturação do método de trabalho foi adaptada do estudo de caso de Machado e Andrade (2013), neste foi acrescentado o detalhamento das falhas utilizando a FMEA conforme o fluxograma da figura 4.

Figura 4 – Fluxograma método de trabalho

Fonte: adaptado de Machado e Andrade (2013)

A empresa onde será aplicado o estudo é fabricante de peças e acessórios para veículos motorizados, semi-seixo e direção elétrica. Esta localizada no Estado do Rio Grande do Sul desde o ano de 2009. Atualmente conta com aproximadamente 200 funcionários e trabalha em dois turnos. Seus principais equipamentos e processos de fabricação são: usinagem através de tornos, fresas e retíficas, tratamentos termoquímicos e por indução, máquinas de fabricação de eixos tubulares, células de montagem de sub-conjuntos e de semi-eixo homocinético, máquinas e equipamentos de testes e inspeção e ensaios de produto.

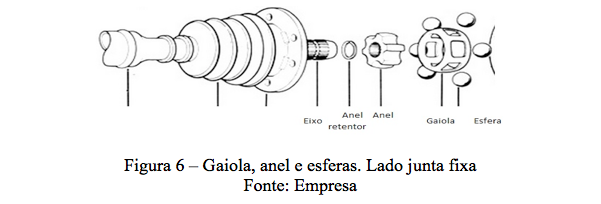

O produto fabricado pelas máquinas, objeto da pesquisa, são responsáveis pela produção de semi-eixos homocinéticos. Estes são elaborados com a função de conectar dois eixos não alinhados. Na junta homocinética, o contato entre o semi-eixo (Figura 5) e a junta fixa é feito por esferas, que se colocam entre o componente gaiola e anel (Figura 6), que por sua vez formam corpo único com o eixo, fixados ao cubo e roda. O elemento condutor (semi-eixo) recebe movimento da ponta da semi-árvore e trabalha em conjunto com a junta deslizante que no seu interior encontra-se o componente tripeça (Figura 7).

Figura 5 - Semi-eixo Homocinético

Fonte: Empresa

Figura 6 – Gaiola, anel e esferas. Lado junta fixa

Fonte: Empresa

Figura 7 – tripeça lado junta deslizante

Fonte: Empresa

Ao longo do tempo verificou-se que algumas máquinas do processo produtivo de fabricação do conjunto semi-eixo homocinético apresentam elevada ocorrência de paradas por manutenção corretiva emergencial, analisando os dados, observou-se que a maioria destas paradas estava no grupo de mesas de montagem (SD), composta atualmente por seis máquinas de montagem do conjunto final do semi-eixo, onde cada uma realiza uma função diferente, e somente uma mesa de montagem do componente tripeça em funcionamento, por razão da empresa estar investindo na produção de outro produto atualmente, parte das máquinas foram vendidas ou removidas. Sendo assim, qualquer parada pode prejudicar a disponibilidade do processo produtivo, gerar atrasos e elevar custos. Por não existir um planejamento que objetive reduzir esse número de paradas, observou-se a necessidade de analisar as falhas do equipamento, com a intenção de aumentar a sua confiabilidade, verificar o tipo de manutenção mais adequada para o mesmo e identificar melhorias.

Os dados serão fornecidos pelo setor de manutenção da empresa do período de 21/03/2014, data em que foi dado início das descrições das falhas nos registros, pois antes disto eram apenas documentados qual a máquina havia sofrido intervenção e o tempo do reparo, até 26/05/2015, última data em que as informações foram coletadas. O total de dados coletados foi de 2.598 distribuídos às máquinas da empresa, sendo 571 do grupo SD e 168 registros para falhas na SD005.

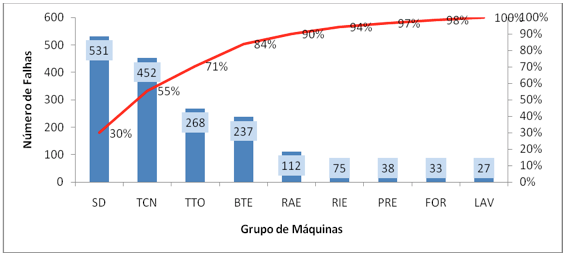

Sempre que ocorre uma parada em alguma das máquinas, é aberto, pelo operador, uma ordem de serviço (OS) para que um técnico em mecânica ou elétrica, do setor de manutenção, verifique o equipamento. Estas OS são preenchidas no momento do conserto do equipamento, o técnico completa os campos do cartão com informações de data e hora do início e fim da intervenção, descrição da falha, nome do técnico e qual a máquina reparada. Estes registros correspondem ao período de parada de máquina para realização do reparo. Não existe um critério para descrever os problemas encontrados e transferência dos dados das OS para planilha de Excel, isso gera uma desordem nas informações, tornando necessário para realização deste trabalho, padronizar os modos de falhas documentados e assim poder identificar as falhas dos equipamentos por componentes. Através do gráfico de Pareto foi identificado qual grupo de equipamentos possui maior número de paradas e para estes, com o auxílio de um analista de manutenção e conversa com operadores, tendo como base a descrição da falha registrada, foi possível determinar qual componente da máquina havia sofrido intervenção e padronizar seu modo de falha. Essa etapa do trabalho é fundamental, as informações devem expressar a condição real do equipamento, sem repetição de informações ou incoerências, para não levar a conclusões falsas sobre o problema.

A Figura 8 representa o levantamento por grupo das principais máquinas que tiveram intervenções por manutenção corretiva.

Figura 8 – Número de defeitos por grupo de máquinas

Analisando o gráfico de Pareto (Figura 8), observa-se que 30% das paradas de máquinas se encontram no grupo de máquinas SD, estas são células de montagem de sub-conjuntos (Figura 6 e 7) e de semi-eixo homocinético (Figura 5). Este grupo conta atualmente com sete máquinas que desempenham funções diferentes, seis que compõem a montagem final do semi-eixo e uma de montagem do componente tripeça (Figura 7).

Dentro do grupo dos itens SD, o que apresentou maior número de paradas foi o SD005, trata-se de uma mesa de montagem do componente tripeça, equipamento semi-novo adquirido pela empresa há aproximadamente cinco anos. Em visita a empresa, conversando com operadores deste equipamento, foi relatado que esta máquina é bastante problemática e que desde sua chegada à empresa precisou de regulagens frequentes para mantê-la alinhada, mas que uma reforma realizada em janeiro do ano de 2015 fez com que o número de paradas para ajustes diminuísse.

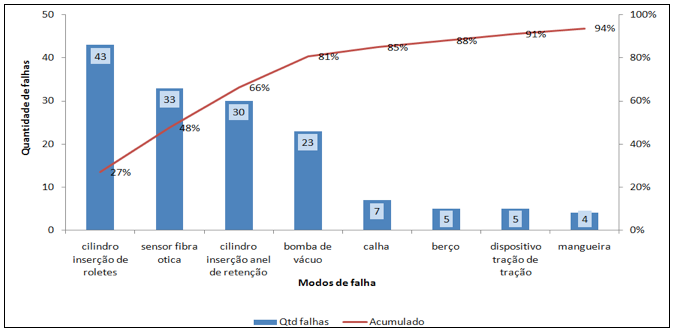

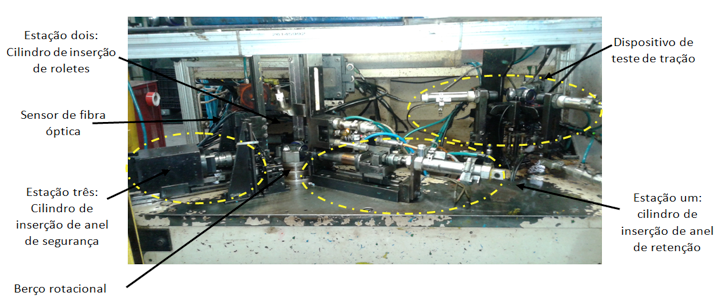

O processo produtivo deste equipamento é praticamente todo automatizado, tendo um operador para executar as atividades de abastecimento de matéria-prima e retiradas de refugo, seus circuitos são pneumáticos e possui quatro estações. Na estação um o operador abastece o equipamento, ele monta em cada uma das espigas do componente tripeça um anel espaçador e uma castanha, após coloca a peça em um berço rotacional de 120º, nessa estação encontra-se um cilindro que tem a função de inserir um anel de retenção dentro da tripeça, este manterá os roletes, que são inseridos por um cilindro na estação dois, presos. Na estação três é colocado um anel de segurança, que garante que o componente não desmonte, nesta estação existe fixado um sensor de fibra óptica responsável por identificar a presença do anel de segurança na peça. Na estação quatro um dispositivo efetua um teste de tração nas castanhas, havendo a falta de um ou mais roletes a peça desmonta, a máquina para e o operador retira o item rejeitado. A Figura 9 apresenta o gráfico de Pareto com os principais modos de falhas identificados e a Figura 10 mostra o equipamento e seus componentes.

Figura 9 – Gráfico de Pareto falhas SD005

Com base nas informações encontradas e tendo como critério para escolha do objeto de estudo além de maior quantidade de paradas por máquina, o tempo total de reparo, observou-se que os componentes a serem priorizados são: cilindro de inserção de roletes, sensor de fibra óptica e cilindro de inserção de anel de retenção. Desta forma será realizada a análise de confiabilidade e disponibilidade para estes componentes. Neste gráfico, para tornar melhor a visualização, as falhas que apresentaram menor que quatro repetições foram ocultadas.

Figura 10 – Mesa de montagem tripeça (SD005)

Dentro de um processo produtivo o tempo de maquinário parado interfere diretamente nos resultados de desempenho, desta forma além do número de paradas por máquina o tempo de falhas também foi utilizado com critério para definição dos itens de estudo, assim foram calculados os tempos até o reparo e os tempos entre falhas para o equipamento que apresentou maior número de paradas. A figura 11 apresenta o tempo total de paradas geradas pelos modos de falha do equipamento SD005.

Figura 11 – Tempos total de reparo SD005

Pode-se observar que a falha no cilindro de inserção de anel de retenção e a falha no cilindro de inserção de roletes, apresentaram maior tempo total de parada e que a falha no sensor de fibra óptica obteve menor tempo de reparo total apesar de apresentar maior número de paradas, como indicado no item anterior (Figura 9) o que retrata a realidade do equipamento, pois relatado por operadores da mesa de montagem e registro dos dados levantados, o sensor seguidamente sofre pequenas paradas, por ficar fora de posição ou sujeira, suas principais falhas apresentadas.

Coletado os dados, padronizados os modos de falhas para a máquina com maior quantidade de parada e determinado o tempo total de reparo, o próximo passo desenvolvido é a análise de confiabilidade, com o auxilio do software proconf 98 e utilização dos tempos médios até a ocorrência das falhas calculados.

Para realização da análise de confiabilidade inicialmente fez-se o teste de aderência no software Proconf para cada modo de falha, considerando os tempos entre falhas, a fim de determinar a distribuição de probabilidade que representaria mais adequadamente o comportamento até a falha. Com base no nível de significância, foram encontradas as distribuições e os parâmetros de ajuste mostrados na Tabela 1. As distribuições encontradas para os modos de falhas foram a Weibull e a Lognormal, que apresentaram maior níveis de significância para o teste de χ².

Tabela 1 – Parâmetros da distribuição de probabilidade.

Distribuição Weibull |

||||||||

Modo de falha |

Nível de Significância |

Γ |

q |

MTBF (dias) |

||||

Cilindro de inserção de roletes |

0,1428 |

0,7725 |

12,1707 |

19,8322 |

||||

Bomba de vácuo |

0,5193 |

0,5615 |

9,5404 |

16,8665 |

||||

Sensor fibra óptica |

0,7811 |

0,8365 |

9,9931 |

11,076 |

||||

Distribuição Lognormal |

||||||||

Modo de Falha |

Nível de Significância |

IC 95% μ |

Μ |

Σ |

MTBF (dias) |

|||

Cilindro de inserção de anel de retenção |

0,7737 |

4,7669 até 41,1374 |

0,657 |

0,9295 |

15,1256 |

|||

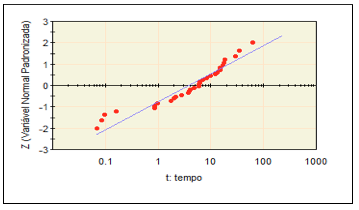

Para falhas do componente cilindro de inserção de anel de retenção, a distribuição que melhor representou os dados de falha foi a Lognormal. A modelagem de confiabilidade utilizando-se o papel de probabilidade Lognormal (Figura 11) teve um nível de significância igual a 0,07737 para o teste de χ², com tempo médio entre falhas igual a aproximadamente 16 dias. A Figura 12 representa o comportamento da taxa de falhas em função do tempo.

Figura 11 - Papel da probabilidade ajustado por Lognormal,

para a falha no cilindro de inserção de anel de retenção.

Fonte: Software Proconf.

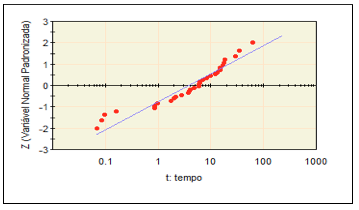

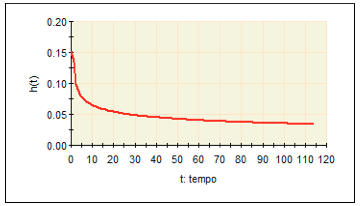

Figura 12 - Taxa de falha do cilindro de inserção

de anel de retenção, máquina SD005.

Fonte: Software Proconf.

Com base na análise dos dados observa-se que o componente encontra-se na fase de mortalidade infantil da curva da banheira. Dessa forma o tipo de manutenção indicada é a corretiva, o que condiz com a realidade do equipamento. O mesmo, ao ser adquirido pela atual empresa, já era usado, e segundo informações prestadas pelos colaboradores, desde o início das operações apresentou falhas associadas ao seu projeto, precisando seguidamente de ajustes para alinhamento do cilindro, que é bastante sensível, e como não estava perfeitamente alinhado trancava, não montava na tripeça ou amassava o anel. Para este modo de falha foi identificada a possibilidade da existência de um erro operacional, pois este cilindro encontra-se na estação um, onde o operador coloca em cada uma das espigas da tripeça um anel espaçador e uma castanha, após realiza o carregamento da peça no berço da máquina. O anel espaçador possui um lado correto, e quando colocado virado gera falha no cilindro ao tentar inserir o anel retentor. Este erro operacional causa desgaste e desalinhamento do equipamento, os principais efeitos observados para este modo de falha. Após reuniões com a equipe de manutenção, sugeriu-se o desenvolvimento de um dispositivo que impedisse a ocorrência deste erro.

O MTBF encontrado para esse modo de falha foi igual à aproximadamente 16 dias, valor este que reflete adequadamente o comportamento do equipamento, pois conforme observado nos dados coletados e relatado pelo analista do setor de manutenção e um dos operadores da máquina, a mesma passou por uma reforma e algumas melhorias e modificações no projeto do conjunto foram realizadas, acarretando uma melhoria no desempenho do equipamento.

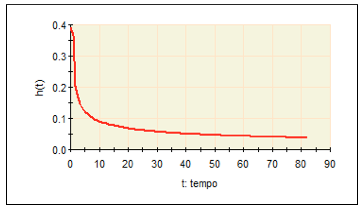

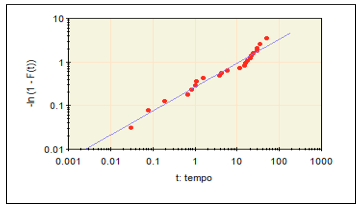

A distribuição de Weibull modelou adequadamente a falha associada ao cilindro de inserção de roletes (Tabela 1 e Figura 13), evidenciando que o componente encontra-se na fase de mortalidade infantil da curva da banheira (Figura 14). Tal problema está associado com erros de projeto do conjunto. Assim como o cilindro de inserção de anel retentor, este componente também passou por uma reforma recentemente, buscando reparar os erros de projeto que ocasionaram as paradas do equipamento. As principais causas de falhas deste componente foram por desalinhamento e desgaste, provenientes falhas congênitas do componente e ajustes mal executados. Para este caso, o mais indicado é a manutenção corretiva, a fim de reparar e identificar erro no projeto.

Figura 13 - Papel da probabilidade ajustado por Weibull, para a falha

no cilindro de inserção de roletes, máquina SD005.

Fonte: software Proconf

Figura 14- Taxa de falha do cilindro de inserção de roletes, máquina SD005.

Fonte: software Proconf

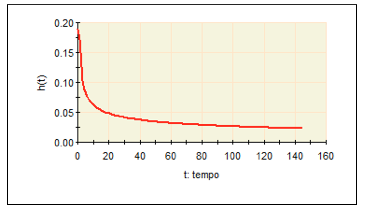

A modelagem de confiabilidade para a falha na bomba de vácuo teve melhor ajuste ao modelo de probabilidade de Weibull (Tabela 1 e Figura 15). A análise dos dados revelou que o componente esta na fase de mortalidade infantil da curva da banheira (Figura 16). As principais causas elencadas desse modo de falha estavam associadas com a presença de sujeira, aquecimento e problemas elétricos, tais falhas não correspondem a erro de projeto e sim das condições em que o componente esta submetido. Dessa forma para as falhas de aquecimento e problema elétrico, o ideal seria uma manutenção preditiva a fim de poder medir quando irá ocorre a falha. Pode ter havido algum erro na descrição dos registros das falhas ou seus tempos, vistos que esses efeitos condizem com falhas aleatórias que ocorrem durante a vida útil do equipamento. Conforme relatado pelo operador da máquina, o tempo de ocorrência da falha encontrado para os dados modelados estão de acordo com o vivenciado na empresa. Essa bomba de vácuo está ligada as quatro estações do equipamento. Como o equipamento trabalha por sucção, e a mesa de montagem contém bastante sujeira, ocorre uma obstrução da passagem do ar, acarretando uma minimização da pressão, fazendo com que os componentes roletes da estação 2 e anéis das estações 1 e 3 soltem do cilindro e se espalhem pela mesa. Assim quando ocorre a baixa na pressão, há a necessidade de limpeza para que o sistema volte a sua função correta.

Figura 15 - Papel da probabilidade ajustado por Weibull,

para a falha na bomba de vácuo, máquina SD005.

Fonte: software Proconf

Figura 16- Taxa de falha da bomba de vácuo, máquina SD005.

Fonte: software Proconf

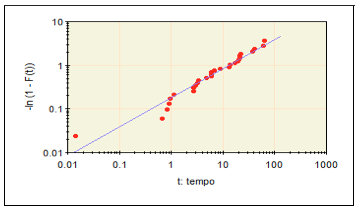

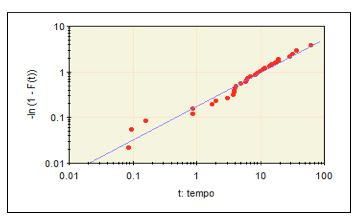

Considerando o modo de falha no sensor de fibra óptica, pode-se verificar que ele teve melhor ajuste ao modelo de Weibull (Tabela 1 e Figura 17), e que o mesmo encontra-se na etapa de mortalidade infantil da curva da banheira, conforme mostrado na Figura 18.

Figura 17 - Papel da probabilidade ajustado por Weibull, para a falha no sensor de fibra óptica, máquina SD005.

Fonte: software Proconf

Figura 18- Taxa de falha no sensor de fibra óptica, máquina SD005.

Fonte: software Proconf

Estas análises condizem com a situação do equipamento, pois o sensor é um componente frágil que tem a função de identificar a presença do anel de segurança na tripeça. A principal causa de falha deste componente foi devido à presença de sujeira, desgaste e pelo posicionamento inadequado do sensor, devido às falhas de desalinhamento dos cilindros que fazem com que os roletes e anéis não montem na tripeça e se espalhem pela bancada, ficando embaixo da estação três, onde se encontra o sensor. Foi relatado pelo técnico de manutenção que ao se realizar a retirada de anéis e roletes que se espalharam sobre a bancada, ou na tentativa de alinhar o cilindro, o operador desloca o sensor, deixando-o fora de posição e interferindo na identificação do anel de segurança, fazendo com que a peça seja rejeitada, levando à parada da máquina. Dessa forma são necessárias pequenas manutenções corretivas e ajustes para alinhamento do componente. Após reuniões com a equipe de manutenção, chegou-se a conclusão que o ideal seria desenvolver meios que impedissem que os roletes e anéis da montagem da tripeça se espalhassem pela mesa de montagem, além da realização de um treinamento dos operadores, qualificá-los, para evitar a ocorrência deste modo de falha. O tempo médio para ocorrência de uma falha neste sensor é de aproximadamente 12 dias, o que corresponde à realidade apresentada pelo componente.

A indisponibilidade do equipamento acarreta em perda da capacidade produtiva, e para aumentar a disponibilidade do sistema, é necessário aumentar a probabilidade de o equipamento operar sem a ocorrência de falhas. Além disso, quando houver a ocorrência de algum problema, deve-se aumentar probabilidade do equipamento ser reparado de forma rápida e eficaz, a fim de reduzir ao máximo o tempo de reparo.

A disponibilidade dos componentes para qual foi feita a análise de confiabilidade está apresentada na Tabela 2.

Tabela 2 – Disponibilidade do equipamento SD005.

Modo de Falha |

MTBF(Horas) |

MTTR(Horas) |

Disponibilidade |

Cilindro de inserção de anel de retenção |

363,0144 |

5,9688 |

98,38% |

Cilindro de inserção de roletes |

475,9728 |

4,7616 |

99,00% |

Bomba de vácuo |

404,7960 |

5,0184 |

98,77% |

Sensor fibra óptica |

287,1528 |

1,5648 |

99,45% |

A partir dos valores encontrados pode-se observar que a disponibilidade dos componentes estudados foi alta, mesmo a SD005 tendo sido a máquina que apresentou maior número deparadas. Com a análise dos dados pode-se observar que os tempos para se recolocar o componente que apresentou a falha é baixo, fazendo com que a máquina rapidamente volte a funcionar, cuja situação condiz com a condição real do equipamento.

Através da análise de confiabilidade para os componentes do equipamento priorizado, foi identificado que todos estavam na fase de mortalidade infantil da curva da banheira, e que estas advêm de erro de projeto, falha operacional e defeitos congênitos. Desta forma optou-se por realizar a FMEA, a fim de identificar modos de falhas potenciais e seus efeitos, causas e mecanismos potenciais de falha e ações recomendadas em busca de soluções para minimizar ou eliminar as falhas deste equipamento.

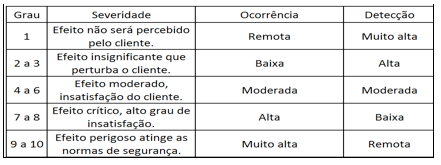

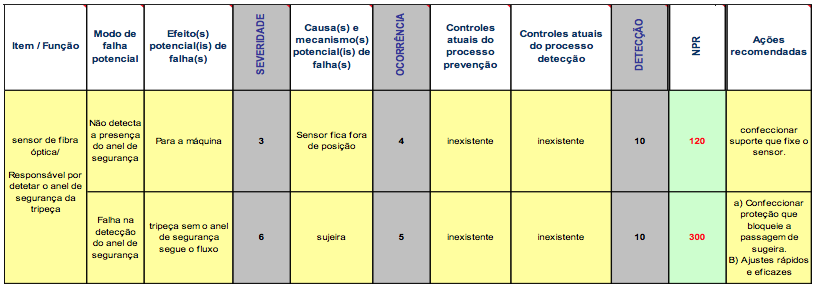

A elaboração do FMEA ocorreu após a identificação dos componentes que seriam feito a análise de confiabilidade. Tendo definido estes itens, realizou-se uma reunião com parte da equipe de manutenção, representada pelo analista responsável do setor da manutenção e um técnico mecânico, também foi conversado com um operador da mesa de montagem, a fim de colher maiores detalhes do dia a dia do funcionamento do equipamento. Foi determinada escala de um a dez para os índices de severidade, detecção e ocorrência, conforme Figura 19, que foram atribuídos ao FMEA dos componentes analisados.

Figura 19 - Escala de severidade e ocorrência.

Fonte: Adaptado de Palady (1997)

As Figuras 20, 21 e 22, apresentam de forma resumida a FMEA realizada para a elaboração do estudo, para os modos de falha identificados.

Figura 20 – FMEA para o cilindro de inserção de anel de retenção.

Fonte: elaborado pela Autora

Na análise de causa e efeito do cilindro de anel de retenção (Figura 20), obteve-se maior NPR para a causa anel retentor montado virado, seu efeito é a deformação do anel espaçador quando o cilindro tenta inseri-lo, isto ocorre por falha operacional, para as ações recomendadas foi sugerindo à confecção de um dispositivo a prova de erros e treinamento da mão de obra. Esta falha também pode gerar desgaste no cilindro

De maneira geral, observam-se nos três FMEAs muitas causas de falhas por o componente estar desalinhado, por desgaste e falha operacional. O desalinhamento pode estar ocorrendo por fragilidades do projeto que não foram corrigidas na reforma relatada na análise de confiabilidade, ajustes mal executados. Pode-se concluir com base nas informações e dados que os modos de falhas se encontram na mortalidade infantil, pois estas causas são típicas desta fase da curva da banheira. Realizando as ações recomendadas as falhas identificadas tendem a desaparecer. Pode-se verificar isso através da comparação das informações geradas pela análise de confiabilidade e as obtidas através das FMEAs.

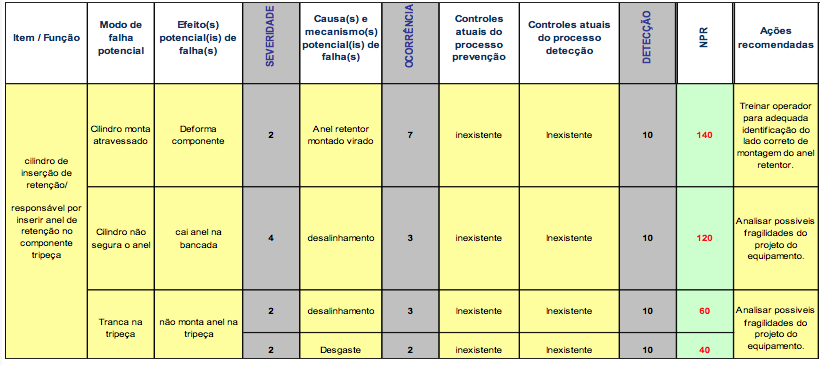

Figura 21 – FMEA para o cilindro de inserção de roletes.

A Figura 21 apresenta a FMEA realizada para falha no cilindro de inserção de roletes, a principal causa potencial encontrada com base no NPR foi igual a 108, para a falha cilindro avança atravessado, por causa de desalinhamento, e NPR igual a 72 para causa desgaste, este tipo de falha é característico de projeto inadequado e ajustes ineficazes por mão de obra despreparada. A ocorrência desta falha pode permitir que o componente seja montado de forma inadequada, pois geralmente quando falta um único rolete na montagem da tripeça, o teste de tração que serve para detecção de falta de rolete, falha, permitindo que a peça não conforme siga no fluxo, podendo chegar ao cliente. Como ação recomendada foi sugerido, juntamente com a equipe de manutenção, que para causa desalinhamento fosse analisado possíveis fragilidades do projeto do equipamento e para a causa desgaste, treinamento dos operadores para identificar o mesmo.

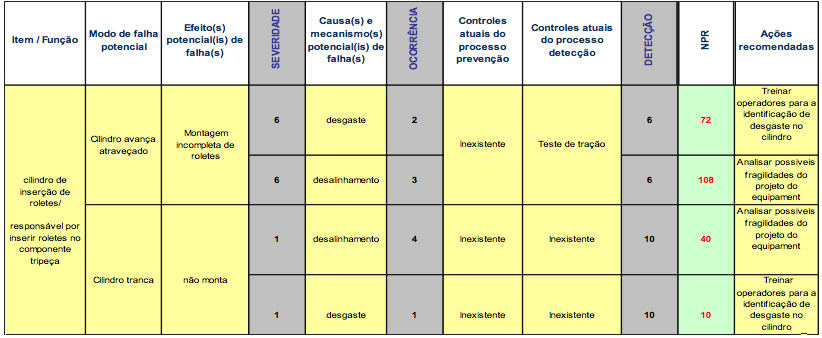

Figura 22 – FMEA para sensor de fibra óptica.

Na análise de causa e efeito realizada para o sensor de fibra óptica, apresentado da Figura 22 do FMEA resumido, o maior NPR apresentado foi igual a 300 para causa sujeira. Além da sujeira proveniente do ambiente de produção, conforme foi comentado na etapa de análise de confiabilidade, quando os componentes do cilindro do anel retentor e de inserção de roletes falham, muitas vezes estes componentes se espalham pela bancada. Esta situação pode contribuir nas interferências tanto de sujeira quando de deslocamento do sensor, visto que o operador na tentativa de retirar os componentes espalhados acaba deslocando o sensor, tendo então que realizar pequenos ajustes, que conferem com o período da fase de mortalidade infantil identificado para este componente. Juntamente com a equipe de manutenção, foi sugerido a confecção de suporte que fixe o sensor, um dispositivo que bloquei a passagem de sugeria e componentes que se espalham na bancada, além de treinamento, para que ocorram ajustes mais rápidos e precisos.

O objetivo principal deste artigo foi analisar os principais modos de falha incidentes em um equipamento industrial e através da análise de confiabilidade identificar o tipo de manutenção seria mais apropriada para os componentes da máquina objeto do estudo.

A partir da análise de confiabilidade e utilização da ferramenta FMEA, pode-se aprofundar o conhecimento referente à análise de falhas e busca de melhorias a fim de aumentar a disponibilidade de equipamentos.

Os objetivos específicos propostos de aplicar a ferramenta FMEA para identificar os principais modos e efeitos de falha nos equipamentos, calcular a confiabilidade e a disponibilidade dos equipamentos definidos e identificar o tipo de manutenção mais adequado para os equipamentos estudados foi atingido.

Com base na análise do FMEA foi possível compreender o comportamento do equipamento, a causa de suas falhas e efeitos e assim identificar que mesmo o equipamento estando na fase de mortalidade infantil, o que correspondeu com os dados analisados, suas taxas de falhas não estava diminuindo devido às ações de manutenção corretiva aplicadas pela empresa não estarem sendo eficazes.

Juntamente com a equipe de manutenção foram estipulas ações de melhoria, que podem com facilidade ser aplicadas, através de treinamento de mão de obra, ajustes mais precisos, analisando melhorias no projeto as ações são possíveis serem realizadas e continuadas em trabalhos futuros. As sugestões para trabalhos futuros é a coleta de dados separados por máquina, componente afetado, efeito e causa, bem como um estudo acerca dos custos que envolvem as ações de manutenção e ampliar o estudo nos equipamentos na empresa como um todo.

ANDRADE, J. J. O. Emprego da confiabilidade na gestão estratégica da manutenção: estudos de caso. In: Simpósio Internacional de Confiabilidade – SIC, Fortaleza, 2011.

BOAVENTURA, E.M.; Metodologia da pesquisa: Monografia dissertação tese. São Paulo: Atlas, 2007.

BRAILE, A.V.; ANDRADE, J.J.O. Estudo de falhas em equipamentos de costura industriais utilizando o fmea e a análise de confiabilidade. In: XXXIV Encontro Nacional De Engenharia De Produção – ENEGEP, Salvador, 2013.

CORREA, V.G.A.; FERREIRA, A.R.; TORRI, A.E.S.; MATOS, R.R.S. Análise do processo de manutenção em uma empresa transportadora de cargas por meio da aplicação do PERT/ COM. In: XXXIV Encontro Nacional De Engenharia De Produção – ENEGEP, Curitiba, 2014.

FAGUNDES, A.M.; ROCHA, A.L.S.; BARBOSA,S.R.; CARVALHO, A.L. Estudo de caso: análise quantitativa de confiabilidade e disponibilidade de um torno cnc, baseado na metodologia rcm (reliability centred maintenance), aplicado a área de manutenção industrial. In: XXXI Encontro Nacional De Engenharia De Produção – ENEGEP, Belo Horizonte, 2011.

FILHO, T.A.R.; JUNIOR, J.A.V. Método para análise dos riscos associados a falhas epidêmicas de novos produtos eletrônicos: uma proposta utilizando redes bayesianas. Dissertação (Mestrado em Engenharia de Produção). Universidade do Vale do Rio dos Sinos, 2010.

FREITAS, A.K.B., DIAS, L.F.L., LAMB, R.M., SCHEFFER, D. e WEISE, A.D.; A importância da qualidade na gestão de produtos e serviços baseado em estudo de QFD e FMEA para alcance e satisfação do consumidor. Espacios. Vol. 34 (8) 2013.

GREGOL, L.B.; ANDRADE, J.J.O. Análise de falhas como subsídio para o estabelecimento de procedimentos de manutenção produtiva total (mtp): Estudo de caso dm máquina gargalo na fabricação de latas de alumínio. In: XXIX Encontro Nacional de Engenharia de Produção – ENEGEP, Curitiba, 2014.

INÁCIO, M.; LIMA, J.D.; BATISTUS, D.R.; COLOMBO, J.A.A.; OLIVEIRA, G.A.; Análise de risco e identificação de oportunidades de melhoria por meio da implantação do FMEA. In: XXIX Encontro Nacional de Engenharia de Produção – ENEGEP, Curitiba, 2014.

LEÃO, N.S.M.S.; ANDRADE, J.J.O. Aplicação da FMEA e análise de falhas em um equipamento de trafilagem para estabelecimento de estratégias de manutenção: estudo de caso. Revista Espacios. Vol. 36 (Nº 08) Ano 2015.

LEMOS, M.A.; ALBERNAZ, C.M.R.; CARVALHO, R. A. Qualidade na manutenção. In: XXXI Encontro nacional de Engenharia de Produção – ENEGEP, Belo Horizonte, 2011.

MACHADO, A.; ANDRADE, J.J.O. Emprego da confiabilidade para o estabelecimento de estratégias de manutenção na indústria metal-mecânica. . In: XXIX Encontro Nacional de Engenharia de Produção – ENEGEP, Salvador, 2013.

MENDES A. A.; RIBEIRO, J.L.D. Manutenção centrada em Confiabilidade: Uma Abordagem Quantitativa. Dissertação (Pós Graduação em Engenharia de Produção). Universidade Federal do Rio Grande do Sul – UFRGS, 2011.

NORMAS BRASILEIRAS REGULAMENTADAS (NBR) – N. 5462, confiabilidade e mantenabilidade. ABNT, SP 1994.

PALADY, P. FMEA Análise dos Modos de Falha e Efeitos: Prevendo e Prevenindo Problemas Antes que Ocorram. São Paulo, IMAM, 1997.

REIS, L. O. R.; ANDRADE, J. J. O. Análise de falhas e da posição na curva da banheira de moldes empregados em equipamentos de injeção. In: XXIX Encontro Nacional de Engenharia de Produção – ENEGEP, Salvador, 2009.

SANTOS, W.B.; COLOSIMO, E. A.; MOTTA, S. B. Tempo ótimo entre manutenções preventivas para sistemas sujeitos a mais de um tipo de evento aleatório. Gest. Prod., São Cralos, v. 14, n, 1, p. 193-202, 2007.

SAKURADA, E.Y.; PASSOS, J.C. As técnicas de Análise do Modos de Falhas e seus Efeitos e Análise da Árvore de Falhas no desenvolvimento e na avaliação de produtos. Florianópolis: Eng. Mecânica/UFSC, (Dissertação de mestrado), 2001.

SELLITTO, M.A.; FACHINI, S.J. Análise estratégica da gestão da manutenção industrial de uma empresa de metal-mecânica. In: E-Tech. Tecnologias para Competitividade Industrial, Florianópolis, v. 7 n. 1, 2014.

SELLITTO, M.A. Formulação estratégica da manutenção industrial com base na confiabilidade dos equipamentos. Revista Produção, v.15, n.1, 2005.

SILVA, A.C.M.; CAVALCANTE, C. Modelo para o planejamento da manutenção baseado em parâmetros de degradação. Dissertação (Mestrado em Engenharia de Produção). Universidade Federal de Pernambuco, 2010.

SLACK, N; CHAMBERS, S.; HARLAND, C.; HARRISON, A.; JOHNSTON, R. Administração da produção. São Paulo: Ed. Atlas, 2006.

WUTTKE, R.A.; SELLITTO, M.A. Cálculo da disponibilidade e da posição na curva da banheira de uma válvula de processo petroquímico. Revista Produção Online, v.8, n.4, p.1- 23, 2008.

1. Engenheira de Produção – Faculdade de Engenharia da PUCRS, Porto Alegre, Brasil (fernanda.guarnieri@acad.pucrs.br)

2. Professor Doutor, Programa de Pós-Graduação em Engenharia e Tecnologia de Materiais (PGETEMA) – Faculdade de Engenharia da PUCRS, Porto Alegre, Brasil (jairo.andrade@pucrs.br)