HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN

HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN Espacios. Vol. 37 (Nº 15) Año 2016. Pág. 7

André Ramos DOS SANTOS 1; Macáliston Gonçalves DA SILVA 2; Rafael TEIXEIRA 3; Diego Augusto de Jesus PACHECO 4; Daniel Fonseca da LUZ 5

Recibido: 14/02/16 • Aprobado: 13/03/2016

RESUMO: O artigo propõe uma avaliação do método de Gerenciamento de Fornecedores em um Ambiente de Desenvolvimento Simultâneo Tridimensional, onde o produto, o processo e a cadeia de suprimentos atuam em integração. A aplicação foi realizada em uma empresa da indústria eletrônica que fabrica produtos eletrônicos de alta tecnologia e que já utiliza uma metodologia própria para a interação de seus fornecedores. Os resultados mostraram que a primeira fase do método é praticada na empresa e que para atender às demais fases do método são necessários ajustes na prática da empresa ou então adaptar o método analisado. |

ABSTRACT: This paper conduct an empirical test of the Supplier Management Concurrent Development Environment Three-dimensional model, where product, process, and supply chain work are integrated. The application was performed in a company from Electronic Industry that manufactures high-tech electronics and already uses a proprietary methodology for the interaction with its suppliers. The results showed that the first stage of the method is practiced in the company and to meet the other phases of the method are necessary adjustments in practice of the company or else adapt the simulation method. |

Com as rápidas mudanças que atingem os diferentes mercados, cada vez mais as organizações visualizam uma necessidade de aproximação entre atores na cadeia de suprimentos, especialmente devido aos benefícios que a aproximação entre compradores e fornecedores proporciona para o desempenho das empresas (Mattos, Laurindo, 2016; Queiroz et al., 2015; Cao, Zhang, 2011; Lee et al., 2007; Narasimhan, Kim, 2002). Em uma extensa revisão bibliográfica, Teixeira e Lacerda (2010) afirmam que o gerenciamento estratégico da cadeia de suprimentos apresenta diversos benefícios às empresas da cadeia.

Além disso, a inovação é apontada como um dos fatores estratégicos que ajudam a criação da vantagem competitiva das empresas (Gunday et al., 2011; Hitt, Hoskinson, 1997). Segundo Fine (1999), as empresas necessitam se antecipar às mudanças, para não se defrontarem com a rápida e brutal extinção. Uma maneira de enfrentar essas mudanças, e melhorar o desempenho das empresas, é através da inclusão dos fornecedores no processo de desenvolvimento de novos produtos e processos (Lambert, Cooper, 2000; Stock, Tatikonda, 2004; Koufteros et al., 2005). Fornecedores que participam dos processos produtivos podem contribuir com seu conhecimento específico sobre determinadas peças que compõem um produto de forma que tal conhecimento seja fonte para a geração de novas ideias e, por consequências, novos produtos (Clark, 1989; Clark, Fujimoto, 1991).

Em se tratando de rápidas mudanças sociais e tecnológicas, cria-se um ambiente propício para o Desenvolvimento Simultâneo Tridimensional (Three-Dimensional Concurrent Engineering), onde produto, processo e cadeia de suprimentos são desenvolvidos ao mesmo tempo (Fine, 2000). Esse modelo originalmente proposto por Fine (2000) busca atender às demandas por melhorias e novos produtos e processos nas cadeias de suprimentos das indústrias cujos produtos têm um curto ciclo de vida, ou seja, produtos que mudam muito rapidamente. Esse modelo foi explorado a partir de uma análise mais acurada do gerenciamento dos fornecedores, seguindo o modelo proposto por Nunes e Cassel (2008).

Assim sendo, o objetivo do presente estudo é utilizar o método de Gerenciamento de Fornecedores de Nunes e Cassel (2008) em um ambiente de Desenvolvimento Simultâneo Tridimensional em um caso real de forma a testar sua aplicabilidade. Para isso, uma empresa da indústria eletrônica foi utilizada em uma abordagem metodológica baseada no estudo de caso único. Para conduzir a pesquisa, estruturou-se o artigo da seguinte maneira: a seção dois apresenta o referencial sobre Desenvolvimento Simultâneo Tridimensional, cadeia de suprimentos e o método de gestão de fornecedores de Nunes e Cassel (2008); a seção três descreve os procedimentos metodológicos adotados e os dados coletados; na seção quatro, os resultados da pesquisa são apresentados e discutidos; por fim, na seção seis, as conclusões e limitações da pesquisa são sintetizadas.

A relação entre produto e processo já tem sido discutida na literatura de operações há algum tempo. Os primeiros autores a proporem uma relação entre produto e processo foram Hayes e Wheelright (1979). Os autores propuseram a matriz de processo e produto, cujo argumento principal é de que existe uma combinação ótima entre o tipo de processo utilizado e o tipo de produto produzido. Essa combinação ótima entre produto e processo tende a gerar um bom desempenho operacional para a empresa. De acordo com a matriz processo-produto, os produtos pouco padronizados e de baixo volume devem ser produzidos em processos que seguem uma lógica de tarefas customizadas e que variam dependendo das características do produto, como no caso da construção de um avião. Para produtos altamente padronizados, os processos devem seguir uma lógica de processo de fluxo contínuo, como no caso de uma refinaria de petróleo.

Desde a sua introdução, a matriz processo-produto vem sendo utilizada por pesquisadores na área de gestão estratégica de operações para entender e explicar a relação existente entre produto e processo. Por exemplo, Safizadeh et al. (1996) coletaram dados de 144 empresas manufatureiras Americanas e constataram empiricamente que a matriz processo-produto realmente explica o melhor desempenho na prática. Isto é, empresas que tinham uma combinação ótima entre processo e produto obtiveram melhores resultados operacionais do que aqueles que não tinham tal combinação. Numa variação dessa ideia, Adler et al. (1995) avaliaram a combinação de processos para a introdução de novos produtos e constataram que o uso adequado dos processos reduziu significativamente os tempos de desenvolvimento dos produtos. Complementarmente, estudos sobre a gestão da cadeia de suprimentos também têm alcançado avanços significativos para o desempenho no desenvolvimento de novos produtos, o que será visto a seguir.

A cadeia de suprimentos não é um tema novo, tendo existido desde o início das relações entre as empresas. Entretanto, nas últimas décadas, a cadeia de suprimentos foi amplamente estudada devido ao seu caráter estratégico para as empresas (Burgess et al., 2006; Mentzer et al., 2001). Estudos recentes demonstram que uma gestão estratégica dos fornecedores e consumidores pode trazer impactos positivos para as empresas pertencentes a cadeia de suprimentos (Mattos, Laurindo, 2016; Queiroz et al., 2015; Santos, Alves, 2015; Chan, Zhang, 2011; Hult et al., 2006; Marquez et al., 2004; Ray et al., 2005). Por exemplo, Teixeira e Lacerda (2010) fizeram um amplo levantamento bibliográfico sobre o tema e mostram a crescente quantidade de estudos desenvolvidos sobre o assunto. Além disso, esses autores mostram os diversos tópicos de natureza estratégica que vem sendo estudado por pesquisadores no mundo inteiro, dentro os quais se destaca o envolvimento de fornecedores nos estágios de desenvolvimento de novos produtos.

Mais especificamente à respeito da inovação de produtos nas empresas, vários autores desenvolveram estudos sobre o impacto do envolvimento de fornecedores durante o desenvolvimento de novos produtos. Alguns desses autores propõem modelos conceituais e teóricos nos quais o envolvimento das empresas com seus fornecedores e clientes pode ser determinante para o sucesso no desenvolvimento de novos produtos (Brown, Eisenhardt, 1995). Outros autores apresentam dados empíricos que comprovam que o envolvimento de fornecedores durante diferentes estágios do desenvolvimento de novos produtos traz impactos positivos para diferentes medidas de desempenho dos novos produtos. Por exemplo, numa amostra composta por 173 empresas, Song e Bendetto (2008) encontraram evidências que sugerem que a utilização estratégica dos fornecedores contribui significativamente para o desempenho de novos produtos. Ragatz et al. (2002) conduziram um estudo com 83 empresas e concluíram que a participação de fornecedores no processo de desenvolvimento de novos produtos pode ajudar a reduzir os custos com esses projetos.

Seja em modelos conceituais ou modelos empíricos, o argumento central é que a participação de fornecedores traz várias vantagens para o desenvolvimento de produtos. Os fornecedores podem ajudar a reduzir os custos dos produtos, pois podem sugerir insumos como peças que são elaboradas com materiais mais baratos (Koufteros et al., 2005; Koufteros et al., 2007). Os fornecedores também podem ajudar na identificação de problemas de qualidade no desenvolvimento e lançamento dos produtos. O envolvimento dos fornecedores nos estágios iniciais de um novo produto pode contribuir na redução do tempo de lançamento do produto (Clark, 1989). Os fornecedores também podem proporcionar informações sobre os materiais e custos dos insumos utilizados para produção de produtos (Rosenzweig et al., 2003). Por todos esses motivos, a inclusão dos fornecedores da cadeia de suprimentos no desenvolvimento de novos produtos é um elemento promissor para o sucesso desses produtos.

Como visto anteriormente, a literatura de operações mostra que processo, produto e cadeia de suprimentos podem contribuir significativamente para o desenvolvimento de novos produtos. Muitos dos estudos descritos na literatura, entretanto, tratam de indústrias relativamente estáveis, onde a utilização de estratégias de processo e produto e de gestão da cadeia de suprimentos separadamente pode apresentar melhores resultados. Fine (1999) e Mendelson e Pillai (1999) chamam atenção para os desafios existentes nas indústrias caracterizadas por mudanças rápidas no ambiente competitivo. Mendelson e Pillai (1999), por exemplo, analisaram dados de diversas indústrias e concluíram que aquelas indústrias que enfrentam as maiores mudanças no ambiente foram as que tiveram os menores ciclos de desenvolvimento e vida dos produtos. Ou seja, empresas em indústrias como, por exemplo, de eletro-eletrônicos, semicondutores e software tem que inovar constantemente, pois o avanço contínuo da tecnologia e novas demandas tornam os produtos e serviços obsoletos muito rapidamente.

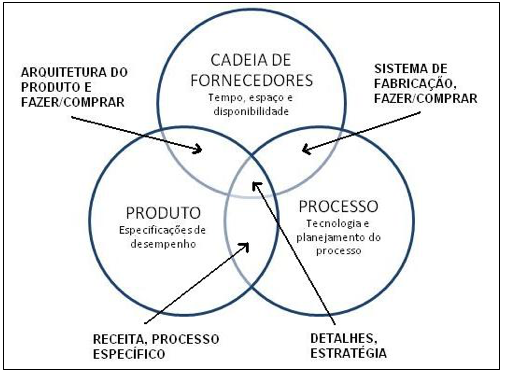

Uma forma de enfrentar um ambiente em constante mutação é buscar uma aproximação com clientes e fornecedores que permitam inovações em produto e processo simultaneamente. Essa ideia foi originalmente desenvolvida por Fine (2000), que cunhou o termo "Engenharia Simultânea Tridimensional (Three-Dimensional Concurrent Engineering)". Esse processo analisa o desenvolvimento de processos e de produtos e, se a ideia é integrar a cadeia de fornecedores junto ao desenvolvimento de novos produtos e novos processos, então a cadeia de fornecedores passa a agregar esse processo agora denominado de Desenvolvimento Simultâneo Tridimensional. Nesse contexto, os produtos, os processos e a cadeia de suprimentos passam a ter responsabilidades específicas e sobrepostas (FINE, 1999), conforme Figura 1.

Essa sobreposição de responsabilidades ilustra as interações do desenvolvimento do produto, do processo e da cadeia de fornecimentos. As áreas de sobreposição identificam as atividades que devem ser realizadas simultaneamente entre as três funções. A leitura da figura também identifica que existem atividades que não precisam ser realizadas em conjunto. Isso significa que nem todo o trabalho deve ser executado por intermédio das "equipes de produto integradas" (EPI). Conforme Fine (1999), as equipes se envolvem apenas nas tarefas que se sobrepõem, ou seja, nas atividades de duas ou de todas as três funções

FIGURA 1 – Sobreposição das responsabilidades ao longo das atividades de

desenvolvimento do produto, do processo e da cadeia de suprimentos.

Fonte: Adaptado de Fine (1999, p. 151).

Se a integração de fornecedores no desenvolvimento de novos produtos e novos processos representa uma oportunidade de vantagem competitiva para as organizações, então esses benefícios são amplamente destacados, porém, nem todas as organizações conseguem obtê-los. Diversas barreiras impedem a integração na cadeia de suprimentos, como, por exemplo, a falta de liderança e de uma estratégia conjunta entre fornecedores e compradores (Harland et al., 2007) e o elevado custo para a troca de informações entre os membros de uma cadeia (Chu, Lee, 2006).

A incorreta execução da integração de fornecedores no Desenvolvimento Simultâneo Tridimensional pode levar a organização à perda de recursos neste processo. Também, ao prolongamento das etapas de desenvolvimento com o lançamento tardio do produto no mercado, ao lançamento de produtos não adequados às necessidades e expectativas dos clientes e à perda de fornecedores devido à má administração do processo. Além disso, existe a possibilidade de falência da organização caso esta tenha investido grande parte, ou até mesmo, todas suas possibilidades de recursos numa ideia que fracassou (Nunes, 2005).

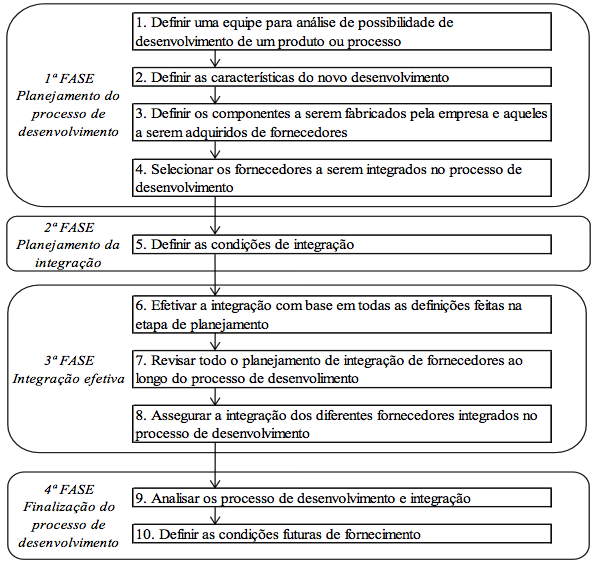

A aplicação do método de Gerenciamento de Fornecedores em um Ambiente Simultâneo Tridimensional faz com que uma série de etapas ordenadas e seguidas pelas organizações, integre os fornecedores ao desenvolvimento dos produtos e processos. A Figura 2 apresenta o método sugerido por Nunes e Cassel (2008), discutido nesse trabalho, o qual é dividido em quatro fases, que se relacionam diretamente com as fases tradicionais do desenvolvimento de novos produtos e processos, e subdivididas em dez etapas, que seguem:

FIGURA 2 – Gerenciamento de Fornecedores em um Ambiente de Desenvolvimento Simultâneo Tridimensional.

Fonte: Nunes e Cassel (2008).

Entende-se que a presente pesquisa é de natureza aplicada. A motivação dos pesquisadores por soluções para problemas concretos justificam esta classificação (Manson, 2006). Quanto aos objetivos, a pesquisa é do tipo exploratório. Segundo Gil (2008), neste tipo de pesquisa a principal finalidade é desenvolver, esclarecer e modificar conceitos e ideias. Quanto à natureza dos dados, considera-se uma pesquisa qualitativa, sendo os resultados originados de julgamentos ou opiniões de especialistas.

Com o objetivo de analisar o método de Gerenciamento de Fornecedores em um Ambiente Simultâneo Tridimensional proposto por Nunes e Cassel (2008), dentro de um contexto de uma empresa real, foi estruturado um estudo de caso único. Um estudo de caso único tem a vantagem da oportunidade de aprofundamento, porém, possui limitações quanto à generalização das conclusões (Voss et al., 2002). Entre outras razões, para Yin (2010), um estudo de caso único pode ser conduzido como iniciação de uma proposta mais apurada, servindo como mecanismo exploratório. Ainda segundo o autor, o estudo de caso é uma estratégia de pesquisa adequada para examinar fenômenos contemporâneos. É uma abordagem apropriada para estudos que exploram teorias.

A metodologia de pesquisa neste trabalho é formada por uma revisão teórica sobre o tema, que serve como sustentação para o estudo. Depois, realizou-se um levantamento de campo no qual os pesquisadores entrevistaram o Diretor Técnico, profissional responsável pelas áreas de Engenharia e Qualidade, da empresa objeto de estudo. O critério de escolha do entrevistado único foi porque o Diretor Técnico é a pessoa que reunia os requisitos de conhecimento necessário para nos proporcionar as informações necessárias. Marconi e Lakatos (2011) reconhecem a entrevista como uma técnica eficiente para obtenção de informações, conhecimentos ou opiniões sobre determinado assunto. A técnica empregada foi a entrevista semiestruturada. A partir de perguntas introdutórias sobre gerenciamento de fornecedores e as respostas obtidas, a entrevista foi constantemente redirecionada pelos pesquisadores, explorando a aplicabilidade do método proposto por Nunes e Cassel (2008). Observações diretas e análise de documentos internos da empresa foram outras técnicas para aquisição de dados e explicitação do caso, segundo orientações de Marconi e Lakatos (2011) e Miguel (2012). Yin (2010) argumenta que diferentes fontes na coleta de dados cria a oportunidade de triangulação deste levantamento, potencializando maior amplitude e compreensão do caso investigado. Com as evidências apuradas, análise crítica dos registros e comparação com a teoria estudada, partiu-se para a formalização dos achados de pesquisa, o que originou este artigo.

Esta seção apresenta a empresa objeto de estudo salientando a sua representatividade para a investigação. Em seguida, são apresentados os dados coletados e a discussão dos resultados. Para melhor entendimento da aplicabilidade do método, selecionou-se uma empresa industrial que manufatura produtos eletrônicos de alta tecnologia e que ocupa lugar de destaque no mercado em que atua. Por razões estratégicas, o nome da empresa e dados que permitam sua identificação não serão apresentados. Similar as pesquisas de Da Silva (2016), Simões et al. (2015), Da Silva e Sellitto (2010), optou-se por essa empresa por estar em uma indústria de alta tecnologia (Beckman, Sinha, 2005) e, portanto, possuir produtos com ciclos de vida mais rápidos do que os ciclos de vida de produtos em outras indústrias. Essa característica torna a empresa uma candidata à aplicação e análise do método investigado, já que tal método é indicado por Fine (2000) para empresas cujos produtos possuem um curto ciclo de vida. A empresa, cujo nome foi solicitado confidencialidade, tem sede localizada na região Sul do Brasil, está presente em 35 países e ocupa a 2ª posição no ranking mundial no setor em que atua.

A empresa utiliza uma metodologia própria para lidar com seus fornecedores quando pratica o desenvolvimento de novos produtos, e o momento onde mais se aproxima do método de Gerenciamento de Fornecedores em um Ambiente Simultâneo Tridimensional acontece na fase de planejamento do processo de desenvolvimento. Como a proposta para tratamento em um ambiente de Desenvolvimento Simultâneo Tridimensional é divido em fases e etapas, a verificação do método também será assim dividida. Com base nas análises de campo e entrevista realizada com representante da empresa o estudo aponta para as informações que seguem.

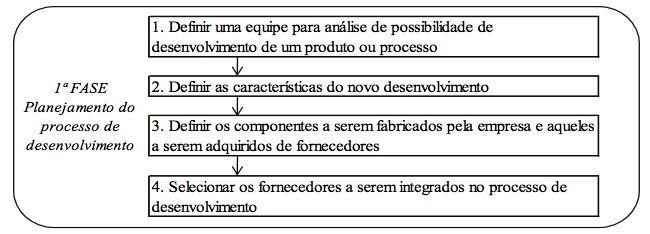

FIGURA 3 – Planejamento do processo de desenvolvimento.

Fonte: Adaptado de Nunes e Cassel (2008).

Na 1ª Fase (Figura 3 - Planejamento do processo de desenvolvimento), o método aplicado na empresa aponta para os seguintes resultados, conforme as Etapas 1, 2, 3 e 4:

Etapa 1 - A empresa possui uma equipe multidisciplinar para atuar no desenvolvimento de novos produtos e processos. Estão sob a gerência da Engenharia e Qualidade.

Etapa 2 - O desenvolvimento do novo produto está baseado em produtos eletrônicos de alta tecnologia.

Etapa 3 - O novo produto tem um sistema eletrônico desenvolvido pela equipe multidisciplinar da empresa e adquirido de fornecedores. São definidos de forma conjunta quatro fornecedores para atender o produto.

Etapa 4 - Para a seleção desses fornecedores a equipe multidisciplinar realiza uma pré-auditoria completa nas empresas, verificando a qualificação exigida para o novo produto.

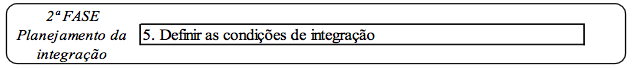

FIGURA 4 – Planejamento da integração.

Fonte: Adaptado de Nunes e Cassel (2008).

Na 2ª Fase (Figura 4 - Planejamento da integração), o método aplicado aponta para os seguintes resultados, conforme a Etapa 5:

Etapa 5 - Os quatro fornecedores selecionados (A, B, C, D) estão sob a orientação da equipe multidisciplinar e ao mesmo tempo sob o controle do fornecedor A. Os demais fornecedores (B, C, D) são considerados subfornecedores da cadeia de suprimentos.

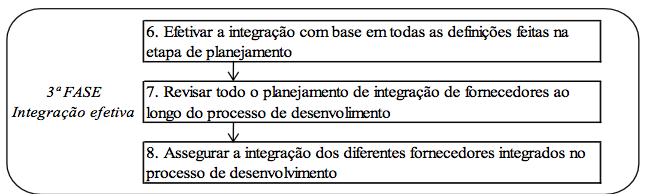

FIGURA 5 – Integração efetiva.

Fonte: Adaptado de Nunes e Cassel (2008).

Na 3ª Fase (Figura 5 - Integração efetiva), o método aplicado na empresa aponta para os seguintes resultados, conforme as Etapas 6, 7 e 8:

Etapa 6 - Conforme o planejamento elaborado pela equipe multidisciplinar, o fornecedor A tem a função de conduzir a integração com os demais fornecedores. O envolvimento de todos os fornecedores tem como referência o fornecedor A, mesmo sob a orientação da equipe multidisciplinar.

Etapa 7 - Todo o planejamento de integração de fornecedores está sob responsabilidade do fornecedor A. O cronograma e o planejamento dos demais fornecedores tem acompanhamento da equipe multidisciplinar, porém controle do fornecedor A. É este fornecedor quem revisa os processos e a operação dos demais fornecedores. Até este momento ainda não foram realizados investimentos pesados nas estruturas das empresas.

Etapa 8 - A integração de todos os fornecedores tem a responsabilidade e garantia do fornecedor A. Nesta etapa acontece o fechamento contratual entre a empresa e seu fornecedor A.

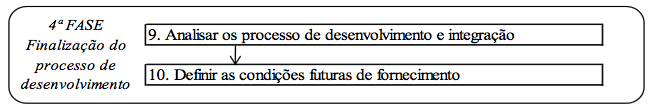

FIGURA 6 – Finalização do processo de desenvolvimento.

Fonte: Adaptado de Nunes e Cassel (2008).

Na 4ª e última fase (Figura 6 - Finalização do processo de desenvolvimento), o método aplicado aponta para os seguintes resultados, conforme as Etapas 9 e 10:

Etapa 9 - Como o fornecedor A tem o controle dos processos de todos os fornecedores envolvidos, é responsabilidade deste fornecedor analisar e assegurar a integração de todos. O contrato é replicado pelo fornecedor A para os outros fornecedores, finalizando o processo de homologação dos mesmos (B, C e D).

Etapa 10 - Após a análise dos fornecedores envolvidos no desenvolvimento de um novo produto, cabe a equipe multidisciplinar confirmar a execução da operação e revisar as auditorias nos fornecedores, definindo as condições futuras de fornecimento.

De acordo com os resultados da aplicação do método em análise, entende-se que mesmo a empresa possuindo uma metodologia própria para fornecedores, a primeira fase do método está presente na empresa. Para atender as demais fases do método, cabem ajustes na metodologia própria ou adaptação do método proposto. Visto isso, percebe-se o potencial de aplicabilidade do método proposto por Nunes e Cassel (2008).

O principal objetivo dessa pesquisa foi avaliar as implicações de um método de gestão de fornecedores no ambiente de desenvolvimento simultâneo tridimensional de suprimentos. Parece viável apontar que, para o estudo de caso, o método de Desenvolvimento Simultâneo Tridimensional pode contribuir decisivamente nos processos de decisão que envolvem projeto de produto e profissionais da cadeia de suprimentos, diante da necessidade de conceber e preparar produtos para um mercado altamente competitivo. Por isso, esse artigo buscou simular uma abordagem qualitativa para a aplicação do paradigma tridimensional.

Na busca pela demonstração da aplicação do método, o trabalho se concentrou na comparação e os relacionamentos daí resultantes entre a metodologia utilizada na seleção de fornecedores de uma empresa que trabalha com produtos de alta tecnologia e as dez etapas que compõem as quatro fases do Gerenciamento de Fornecedores de Nunes e Cassel (2008) em um Ambiente de Desenvolvimento Tridimensional.

Um fator importante encontrado ao longo da pesquisa foi da empresa não abandonar o acompanhamento de todo o processo de desenvolvimento, mesmo definindo um fornecedor líder. Outro aspecto que foi constatado refere-se às ações de fortalecimento da dependência do fornecedor líder em relação à empresa contratante, com o objetivo de delimitar suas ações independentes; demonstrando quem está à frente do processo e o valor deste posicionamento estratégico.

Evidencia-se que, apesar do conhecimento demonstrado pelo facilitador da empresa em questão, a experiência realizada em uma situação real acrescentaria, seguramente, outros aspectos aqui não tratados. Isso caracteriza limitações nos resultados encontrados. Outras variáveis como a preparação do pessoal envolvido neste tipo de situação, a cultura da empresa ou o processo de troca de informações entre as partes não foram referidos, o que fica como contribuição e sugestões para futuros trabalhos.

ADLER, P.S.; MANDELBAUM, A.; NGUYEN, V.; SCHWERER, E. (1995) From project to process management: an empirically-based framework for analyzing product development time. Management Science, v. 41, n. 3, p. 458-484.

BECKMAN, S.; SINHA, K.K. (2005) Conducting academic research with an industry focus: production and operations management in the high tech industry. Production and Operations Management, v. 14, n. 2, p. 115-124.

BROWN, S.L.; EISENHARDT, K.M. (1995) Product development: past research, present indings, and future directions. Academy of Management Review, v. 20, n. 2, p. 343-378.

BURGESS, K.; SINGH, P.J.; KOROGLU, R. (2006) Supply chain management: a structured literature review and implications for future research. International Journal of Operations & Production Management, v. 26, n. 7, p. 703-729.

CAO, M.; ZHANG, Q. (2011) Supply chain collaboration: impact on collaborative advantage and firm performance. Journal of Operations Management, v. 29, n. 3, p. 163-180.

CHU, W.H.J.; LEE, C.C. (2006) Strategic information sharing in a supply chain. European Journal of Operational Research, v. 174, n. 3, p. 1567-1579.

CLARK, K.B. (1989) Project scope and project performance: the effect of parts strategy and supplier involvement on product development. Management Science, v. 33, n. 10, p. 1247-1263.

CLARK, K.B.; FUJIMOTO, T. (1991) Product development performance. Harvard Business School Press, Boston.

DA SILVA, M.G. (2016) Jidoka: conceitos e aplicação da autonomação em uma empresa da indústria eletrônica. Espacios, v. 37, n. 2, p. 17.

DA SILVA, M.G.; SELLITTO, M.A. (2010) Impactos da autonomação em sistemas produtivos: análise com apoio da árvore da realidade atual. Revista Gestão Industrial, v. 6, n. 1, p. 199-216.

FINE, C.H. (1999) Mercados em evolução contínua: conquistando vantagem competitiva num mundo em constante mutação. Rio de Janeiro: Campus.

FINE, C.H. (2000) Clockspeed-based strategies for Supply Chain design. Production and Operation Management, v. 9, n. 3, Fall.

GIL, A.C. (2008) Métodos e técnicas de pesquisa social. São Paulo: Atlas.

GUNDAY, G.; ULUSOY, G.; KILIC, K.; ALPKAN, L. (2011) Effects of innovation types on firm performance. International Journal Production Economics, v. 133, n. 2, p. 662-676.

HARLAND, C.M.; CALDWELL, N.D.; POWELL, P. (2007) Barriers to supply chain information integration: SMEs adrift of eLands. Journal of Operations Management, v. 25, n. 6, p. 1234-1254.

HAYES, R.H.; WHEELWRIGHT, S.C. (1979) Link manufacturing process and product life cycles. Harvard Business Review, v. 57, p. 133-140.

HITT, M.A.R.E.; HOSKINSON, H.K. (1997) International diversification: effects on innovation and firm performance in product-diversified firms. Academy of Management Journal, v. 40, n. 4, p. 767-798.

HULT, G.T.M.; KETCHEN JR., D.J.; CAVUSGIL, S.T.; CALANTONE, R.J. (2006) Knowledge as a strategic resource in supply chains. Journal of Operations Management, v. 24, n. 5, p. 458-475.

KOUFTEROS, X.A.; CHENG, T.C.E.; LAI, K.H. (2007) "Black-box" and "gray-box" supplier integration in product development: antecedents, consequences, and the moderating role of firm size. Journal of Operations Management, v. 25, p. 847-870.

KOUFTEROS, X.A.; VONDEREMBSE, M.; JAYARAM, J. (2005) Internal and external integration for product development: the contingency effects of uncertainty, equivovality, and platform strategy. Decision Sciences, v. 36, n. 1, p. 97-133.

LAMBERT, D.M.; COOPER, M.C. (2000) Issues in supply chain management. Industrial Marketing Management, v. 29, p. 65-83.

LEE, C.W.; KWON, I.G.; SEVERANCE, D. (2007) Relationship between supply chain performance and degree of linkage among supplier, internal integration, and customer. Supply Chain Management: An International Journal, v. 12, n. 6, p. 444-452.

MANSON, N.J. (2006) Is operations research really research? Orion, v. 22, n. 5, p. 155-180.

MARCONI, M.A.; LAKATOS, E.M. (2011) Técnicas de pesquisa: planejamento e execução de pesquisas, amostragens e técnicas de pesquisas, elaboração, análise e interpretação de dados. 7. ed. São Paulo: Atlas.

MARQUEZ, A.C.; BIANCHI, C.; GUPTA, J.N.D. (2004) Operational and financial effectiveness of e-collaboration tools in supply chain integration. European Journal of Operational Research, v. 159, n. 2, p. 348-363.

MATTOS, C.A.; LAURINDO, F.J.B. (2016) Colaboração eletrônica na gestão da cadeia de suprimentos: um estudo em empresas de manufatura no Brasil. Espacios, v. 37, n. 3, p. 7.

MENDELSON, H.; PILLAI, R.R. (1999) Industry clockspeed: measurement and operational implications. Manufacturing & Service Operations Management, v. 1, n. 1, p. 1-20.

MENTZER, J.; DeWITT, W.; KEEBLER, J.S.; MIN, S.; NIX, N.W.; SMITH, C.D. (2001) Defining supply chain management. Journal of Business Logistics, v. 22, n. 2, p. 1-25.

MIGUEL, P.A.C. (2012) Metodologia de pesquisa em engenharia de produção e gestão de operações. 2. ed. Rio de Janeiro: Elsevier.

NARASIMHAN, R.; KIM, S.W. (2002) Effect of supply chain integration on the relationship between diversification and performance: evidence from Japanese and Korean firms. Journal of Operations Management, v. 20, p. 303-323.

NUNES, M.P. (2005) Desenvolvimento de um método tentativo de gerenciamento de fornecedores num ambiente de Desenvolvimento Simultâneo Tridimensional. São Leopoldo, UNISINOS, 2005. Dissertação (Mestrado em Administração), Programa de Pós Graduação em Administração, Universidade do Vale do Rio dos Sinos.

NUNES, M.P.; CASSEL, R.A. (2008) Proposta de um método de Gerenciamento de Fornecedores em um Ambiente de Desenvolvimento Simultâneo Tridimensional. XXVIII Encontro Nacional de Engenharia de Produção – ENEGEP, anais do ENEGEP/2008, Rio de Janeiro, RJ.

QUEIROZ, A.A.F.S.L.; BOTTER, R.C.; PINTO, M.M.O.; PEREIRA, S.C.F. (2015) Análise de práticas na indústria naval: contribuições para a construção de redes de suprimentos. Production, v. 25, n. 4, p. 864-875, out./dez.

RAGATZ, G.L.; HANDFELD, R.B.; PETERSEN, K.J. (2002) Benefits associated with supplier integration into new product development under conditions of technology uncertainty. Journal of Business Research, v. 55, p. 389-400.

RAY, S.; LI, S.; SONG, Y. (2005) Tailored supply chain decision making under price-sensitive stochastic demand and delivery uncertainty. Management Science, v. 51, n. 12, p. 1873-1891.

ROSENZWEIG, E.D.; ROTH, A.V.; DEAN, J.W. (2003) The influence of an integration strategy on competitive capabilities and business performance: an exploratory study of consumer products manufacturers. Journal of Operations Management, v. 21, n. 4, p. 437-456.

SAFIZADEH, M.H.; RITZMAN, L.P.; SHARMA, D.; WOOD, C. (1996) An empirical analysis of the product-process matrix. Management Science, v. 42, n. 11, p. 1576-1591.

SANTOS, R.F.; ALVES, J.M. (2015) Proposta de um modelo de gestão integrada da cadeia de suprimentos: aplicação no segmento de eletrodomésticos. Production, v. 25, n. 1, p. 125-142, jan./mar.

SIMÕES, W.L.; DALLA VECCHIA, R.; DA SILVA, M.G. (2015) Proposição de um modelo de otimização para programação da produção em Sistema Flexível de Manufatura (FMS) com tempos de setup dependentes da sequência: a combinação de esforços em sequenciamento e tempos de preparação na indústria eletrônica. Produto & Produção, v. 16, n. 1, p. 81-99, mar.

SONG, M.; BENEDETTO, C.A.D. (2008) Supplier's involvement and success of radical new product development in new ventures. Journal of Operations Management, v. 26, p. 1-22.

STOCK, G.N.; TATIKONDA, M.V. (2004) External technology integration in product and process development. International Journal of Operations & Production Management, v. 24, n. 7, p. 642-665.

TEIXEIRA, R.; LACERDA, D.P. (2010) Gestão da cadeia de suprimentos: análise dos artigos publicados em alguns periódicos acadêmicos entre os anos de 2004 e 2006. Gestão & Produção, v. 17, n. 1, p. 207-227.

VOSS, C.; TSIKRIKTSIS, N.; FROHLICH, M. (2002) Case research in operations management. International Journal of Operations & Production Management, v. 22, n. 2, p. 195-219.

YIN, R. (2010) Estudo de caso: planejamento e método. 4. ed. Porto Alegre: Bookman.

1. Faculdade IENH – IENH, Brasil, andre13ramos@gmail.com

2. Universidade Luterana do Brasil – ULBRA, Brasil, macaliston@ulbra.edu.br

3. Universidade do Vale do Rio dos Sinos – UNISINOS, Brasil, rafaelte@unisinos.br

4. Centro Universitário Ritter dos Reis – UniRitter, Porto Alegre, Brazil. Email: profdajp@gmail.com

5. Universidade Luterana do Brasil – ULBRA, Brasil, danielfonsecaluz@ig.com.br