HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN

HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN Espacios. Vol. 37 (Nº 15) Año 2016. Pág. 18

Mario Cleiton STEPHANI 1; Luiz Dalla VALENTINA 2; Marcia Adriana Tomaz DUARTE 3; Kazuo HATAKEYAMA 4

Recibido: 16/02/16 • Aprobado: 22/03/2016

2. Eficiência global do equipamento

4. Metodologia e desenvolvimento

RESUMO: Este trabalho faz uma abordagem sobre as variáveis que envolvem a eficiência global do equipamento (OEE) e seus impactos no faturamento de uma empresa de médio porte da área metalmecânica, demonstrando os dados coletados em uma implementação da OEE e trazendo comentários sobre os resultados obtidos. Para desenvolvimento do trabalho foi implementado junto aos colaborados um formulário para apontamento das perdas ocorridas no processo e coleta dos dados, para posterior criação de um banco de dados de maneira que as medições e análises fossem comparadas aos dados de faturamento. A metodologia adotada foi primeiramente a implementação da OEE, execução de medições no sistema, na qual se levantou a taxa de produtividade dos equipamentos, em seguida foi montado um experimento usando software MINITAB® para comparar os dados, verificando se o indicador OEE está correlacionado ao faturamento. |

ABSTRACT: This work makes an approach on the variables involving global equipment efficiency (OEE) and its impact on the revenues of a midsize company of metal-mechanical area, showing the data collected in an implementation of the OEE and bringing comments on the results obtained. The development work was implemented with the collaborators a form for appointment of the losses occurred in the process and data collection, to later creation of a data bank so that measurements and analysis were compared to the billing data. The methodology adopted was the first implementation of the OEE, execution of measurements in the system, in which the productivity rate of the equipment, then was mounted an experiment using MINITAB ® software to compare the data, verifying that the OEE correlates to billing. |

A utilização de indicadores eficientes e confiáveis para controle de produtividade em equipamentos mecânicos, sejam estes convencionais ou de comando numérico computadorizado, certamente trazem vantagem competitiva as empresas, pois pela implementação desses indicadores que as empresas visualizam as perdas ocultas que ocorrem em seus processos produtivos, sem que sejam percebidos pelos gestores.

Johnson e Kaplan (1987), enfatizam ainda a importância da utilização de indicadores de desempenho e não somente indicadores financeiros, para avaliar o desempenho mensal da empresa. A utilização somente de indicadores financeiros não reflete o desempenho real da empresa, justificando que estes indicadores podem ser postos a prova pelas rápidas mudanças na tecnologia, pelos ciclos de vida cada vez mais reduzidos dos produtos e pelas inovações organizacionais de diversas operações de produção. Indicadores não financeiros permitem fixar e prever melhor as metas de longo prazo da empresa.

Desta forma, empresas japonesas há décadas utilizam, em seu ambiente fabril, indicadores de produtividade, como a eficiência global do equipamento (Overall Equipment Effectiveness - OEE) sendo esse o tema abordado nessa pesquisa, de forma a estudar o seu impacto direto no faturamento líquido de uma empresa, em sua fase de implementação.

Puvanasvaran et al. (2013), comentam que a OEE é um método de medição comumente usada por empresas em seu caminho na implementação da manufatura enxuta. A OEE é um número percentual definido, pela multiplicação da taxa de disponibilidade, da taxa de desempenho e da taxa de qualidade.

Portanto, diante do contexto exposto, pretende-se responder a seguinte pergunta: "O aumento da OEE pode significar diretamente um aumento real no faturamento de uma empresa? ".

Cunha (1997), explana que a economia de Santa Catarina se caracteriza pela diversidade de atividades econômicas, com importantes segmentos na indústria e na agropecuária. Na indústria, os segmentos mais importantes são: alimentos e bebidas, têxtil e confecções, metalmecânica e móveis. A área polarizada por Jaraguá do Sul possui um parque industrial moderno e concentra grande parte do segmento Eletrometalmecânico de Santa Catarina.

A pesquisa limita-se a analisar o impacto da OEE no faturamento líquido da empresa metalmecânica, no seu estágio de implementação no período de 1 ano. Segundo critérios do IBGE para classificação do porte das empresas, a empresa se enquadra como média, com número de funcionários entre 100 a 499.

O ponto de partida para o aumento de desempenho nos equipamentos seria conhecer a OEE, que para Williamson (2006), a definição é o uso da Eficiência Global do Equipamento. Ao longo dos anos tem sido amplamente debatido por muitos praticantes que descobriram que a OEEtem vários usos e definições, que levaram a uma confusão geral. Para o autor, inicialmente a OEE foi incorporada nos pilares originais da TPM, e medidos para demonstrar os resultados de processos com foco nas perdas.

Chiaradia (2004), menciona que o indicador já vem sendo largamente usado e empregado como um importante indicador operacional, independentemente da implantação da metodologia TPM, que é o ambiente de nascimento da ferramenta.

Segundo Hansen (2006), a principal finalidade da OEE é mostrar aos gestores a fábrica oculta, que acaba aparecendo após a implementação deste indicador. Sem a implementação deste tipo de indicador, a empresa tornasse pouco competitiva no mercado atual, principalmente a longo prazo, também a de se ressaltar que seus concorrentes já podem estar utilizando estes indicadores em seus processos de forma eficaz em seus equipamentos.

Nakajima (1989), ressalta que o padrão referência a nível mundial da OEE é de 85%, entretanto, as empresas que iniciam a sua utilização podem em geral, apresentar um índice bem inferior ao padrão. O que significa que os seus equipamentos podem estar sendo subutilizados, tendo sua eficiência de fato prejudicada. Com a OEE implementada fica evidenciada a real facilidade na identificação das perdas ocultas nos processos de fabricação.

Lijunberg (1998), expressa que em muitas empresas ou na maioria delas, antes de fazer qualquer Kaizen (melhoria continua), é comum a OEE ser muito abaixo do padrão mundial, em pesquisa de campo o referido autor menciona que em geral a taxa média encontrada em empresas é de 55%.

Esta medição da eficiência pode ser medida de diversas maneiras. Segundo Jonsson e Lesshmmar (1999), a OEE permite indicar áreas nas quais devem ser desenvolvidas melhorias, permitindo assim quantificar o grau de desempenho dos equipamentos ao longo do tempo. A análise da OEE num grupo de máquinas de uma linha de produção permite identificar e focalizar esforços em recursos gargalos.

Williamson (2006), elenca alguns tópicos para se utilizar a OEE de forma correta seguindo suas características objetivas conforme segue:

Busso et al. (2013), descreve que a OEE pode ser entendido como uma relação de tempo em que houve agregação de valor na fabricação do produto, extraindo-se perdas de disponibilidade, perdas de desempenho e perdas de qualidade.

Para seu cálculo utiliza-se a Equação 1, que vem a ser a forma mais usada mundialmente.

![]()

Busso et al. (2013), ainda comenta que se pode usar a Equação 2 como alternativa, sendo que a mesma é a razão entre o volume de produção, tempo de valor agregado e tempo de carregamento.

![]()

Sendo:

Tp o total de produtos bons;

Tc o tempo de carregamento;

Cpt a capacidade de produção por hora.

Hansen (2006), aponta que valores menores que 65% são inaceitáveis e a empresa está visivelmente desperdiçando dinheiro. Valores entre 65% e 75% são aceitáveis somente se as tendências trimestrais estiverem melhorando. Entre 75% e 85% estão na faixa de qualidade de alto padrão, porém deve-se buscar os níveis de classe mundial que é superior a 85% para processos em lotes e maior que 90 % para processos contínuos. Ainda segundo o autor, indústrias de fluxo contínuo devem ter valores de OEE de 95% ou superior.

Inicialmente deve-se descobrir a Taxa de Disponibilidade, que Nakajima (1989), descreve que este fator corresponde ao quanto a máquina ou as máquinas e linhas de uma unidade industrial estão disponíveis para serem utilizadas.

Como exemplo na Figura 1, imaginando uma máquina que fora instalada em uma fábrica, com a intenção de produzir peças durante 1 turno de 8,75 horas, logicamente a disponibilidade da máquina seria 8,75 horas. Caso a máquina fique indisponível por qualquer motivo de parada nesse período, por qualquer parada não planejada como setup, o índice de disponibilidade não será mais de 100%. Para gerar a taxa de disponibilidade deve-se utilizar a Equação 3.

Figura 1 Taxa de Disponibilidade

Sendo:

Tdisponibilidade é a taxa de disponibilidade calculada;

A são as horas disponíveis;

B são as horas trabalhadas;

Hansen (2006), propõe que a taxa de desempenho relaciona às perdas, em relação ao volume a ser produzido no período determinado, ou seja, tempo real, comparado ao padrão. Este fator representa o quanto a máquina produz em relação a capacidade de produção desta mesma máquina.

Conforme a Figura 2 por exemplo, supondo que o tempo padrão definido para produção, é de 8,75 h para uma determinada máquina se ocorrer horas paradas como setup de 2,75 h e variações no ritmo por falta de experiência do operador de 1,5 h a taxa de desempenho não será de 100%. Nesse caso teria que usar a Equação 4 para obter o valor do desempenho.

Figura 2 Taxa de Desempenho

![]()

Sendo:

Tdesempenho é a taxa de desempenho calculada;

B são as horas trabalhadas;

C são as horas produtivas;

A última variável para o cálculo é a taxa de qualidade que é a medida para perdas, devido a produtos defeituosos que para Hansen (2006), não é suficiente ter altos índices disponibilidade e alta eficiência se os produtos estão sendo produzidos com defeitos e falhas.

A taxa mostrada na Equação 5 se refere qualidade do produto e compõe a OEE. Uma forma é utilizar o conhecimento do operador executante da operação para informar se um produto está sendo produzido com qualidade, outra forma é a análise de amostragem por lote, onde um inspetor de qualidade faz as conferencia e valida as medidas solicitadas no projeto do produto, nesse caso a medição não é totalmente em tempo real.

Sendo:

Tqualidade é a taxa de qualidade calculada;

Up são as unidades processadas;

Ud são as unidades defeituosas;

Para que se pudesse avaliar o impacto da OEE no faturamento optou-se em utilizar a Metodologia de Planejamento e Análise de Experimentos (DOE), que é uma ferramenta para a melhoria da qualidade e produtividade que, nos últimos anos, vêm sendo cada vez mais aplicada nas empresas.

Werkema (2005), descreve que a montagem de um experimento é um procedimento em que alterações são feitas em fatores controláveis de um processo ou produto, de modo a observar as possíveis alterações sofridas pelas variáveis resposta de interesse, em que possamos compreender as razões destas alterações.

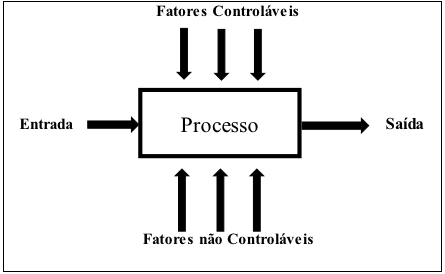

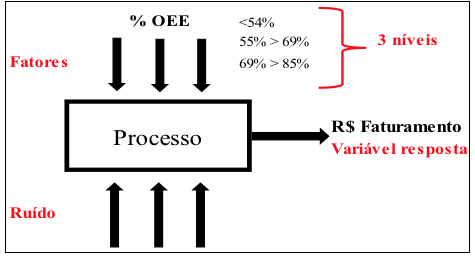

Montgomery (2005), afirma que um dos principais objetivos de se usar experimentos em processos, figura 3, seria a determinação de quais variáveis mais influenciam a resposta, pois o autor ainda comenta que todo processo temos entradas, processamento e saídas com variáveis respostas, ainda temos fatores controláveis e não controláveis.

Após a montagem dos experimentos optou-se por usar a Análise de Variância (Analysis of Variance — ANOVA) que é uma técnica estatística que permite identificar diferenças entre as médias de diversos grupos de variáveis e suas respectivas variâncias, observando se diferentes taxas da OEE influenciam no faturamento mensal da empresa.

Figura 3 Processo e suas variáveis

Para verificar o impacto da OEE sobre o faturamento na sua fase de implementação, foram definidas as taxas de interesse da empresa, nesta fase foram definidas as taxas como: faixa 1 (<54%), faixa 2 (55% > 69%) e faixa 3 (69% > 85%), os valores acima de 85% foram descartados pois não ocorreram no período do estudo. Essas faixas das taxas da OEE, foram repassadas pela empresa, por se tratar das taxas que mais ocorreram no período estudado.

Para que o trabalho pudesse, no primeiro estágio de sua implementação optou-se por treinar os operadores na OEE, em como a mesma é calculada, suas funcionalidades e toda rotina envolvida ao tema, sem mencionar manufatura enxuta nesse treinamento.

Dessa forma a empresa deve liberar os operadores para um treinamento teórico e prático, que conte com exercícios para procedimentos de preenchimento formulários para coleta de dados da OEE. Será dada ênfase nas perdas que podem serem visualizadas após a coleta dos dados, os próprios operadores deverão participar da criação da lista de desvios para coleta dos dados.

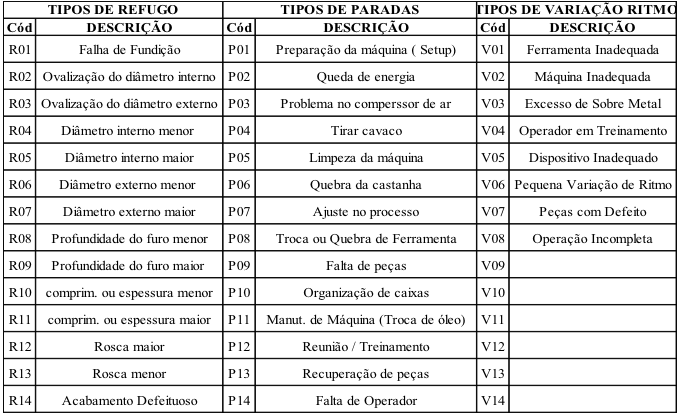

O Quadro 1 mostra um exemplo de lista de perdas ocorridas no processo que deve ser usada pelos operadores, no preenchimento das fichas apresentadas nas Figuras 4 e 5.

Quadro 1 - Lista de perdas no processo

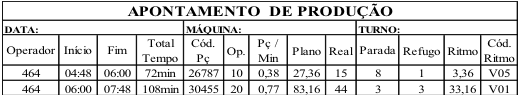

Após a fase de treinamento deverá ser implementado no setor o formulário para coleta dos dados empregando a ficha que está simplificada no Quadro 2. Esta ficha é apenas uma ampliação do formulário geral utilizado pelos operadores.

Quadro 2 - Ficha para Coleta de Dados

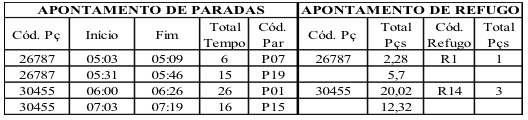

O seu complemento é a ficha representada pelo Quadro 3, na qual o operador faz os apontamentos das paradas e os refugos ocorridos no processo.

Quadro 3 - Ficha para Apontamento de Paradas e Refugos

Na fase da coleta dos dados foi criado um banco de dados no sistema que a empresa utiliza, no caso da empresa estudada o banco de dados (BD), foi criado em Microsoft Excel®. Para que os dados fossem digitados e arquivados mediante os apontamentos diários dos operadores, desta forma ao final do dia de trabalho as fichas devidamente preenchidas são repassadas ao setor de programação, planejamento e controle da produção (PPCP), para arquivamento eletrônico no BD. A coleta de dados é executada todos os dias, para que posteriormente se pudesse analisar os resultados e verificar o impacto da taxa da OEE sobre o faturamento líquido ocorrido no período.

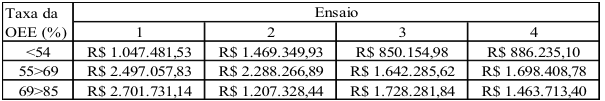

Os resultados do estudo são demonstrados nas análises detalhadas a seguir, no Quadro 4 pode-se verificar as 3 faixas da taxa da OEE, bem como os respectivos dados de faturamento obtidos no período e número de ensaios realizados

Montgomery (2009), destaca que para analisar um processo de experimentos, tem que conhecer, conforme ilustrado na Figura 4, os inputs controlados, inputs sem controle, também conhecidos como ruídos, e o output ou variável resposta.

Figura 4 Variáveis do processo

Atualmente existem excelentes softwares para execução dos cálculos estatísticos e preparação de experimentos fatoriais, para análise dos dados obtidos existem também métodos especiais para executar esses cálculos manualmente o que tornaria o estudo mais demorado na obtenção de resultados. Para este trabalho, os resultados dos experimentos apresentados foram processados empregando dois softwares, o Microsoft Excel® e o MINITAB® versão 16.

Quadro 4 Matriz de dados

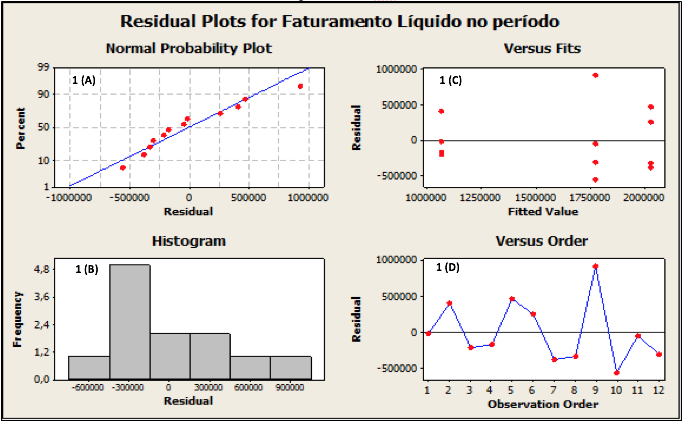

A análise foi feita seguindo o conceito ANOVA, o gráfico 1 foi gerado no MINITAB® e se trata de um gráfico conhecido como "For in One" ou 4 em 1, que mostra a análise dos resíduos e validação dos resultados.

Analisando a Figura 5, tem-se o gráfico 1a "Normal Probability Plot" e 1c "Histogram", pode-se notar que os dados aderem a uma normal, no gráfico 1c nota-se um histograma que é construído a partir de um número de dados, conclui-se que se continuar a aumentar a quantidade de dados e reduzir o intervalo de classe pouco a pouco, uma curva suave de distribuição de frequências seria obtida.

Pelo gráfico 1b "Versus Fit", analisa-se a constância dos dados obtidos, pois para que os dados sejam considerados constantes a variação entre os níveis não deve ser menor que 25%, entre o maior valor e o menor valor.

No gráfico 1d "Versus Order" verifica-se novamente a normalidade dos dados, pois não apresenta configurações lineares constantes, crescentes ou decrescentes e apresentam boa dispersão dos dados.

Figura 5 For in One

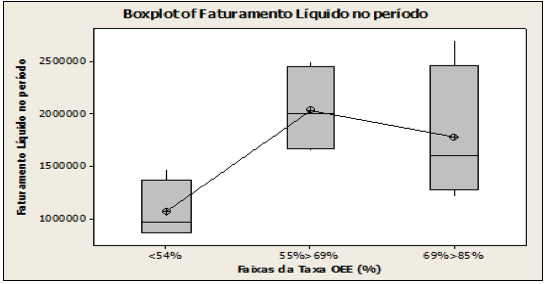

No boxpot visto no Gráfico 1, verifica-se nitidamente que o percentual que representa os melhores resultados e também com menor variação são encontrados na faixa de 55% a 69%, tendendo para a esquerda em uma normal.

Gráfico 1 Boxsplot

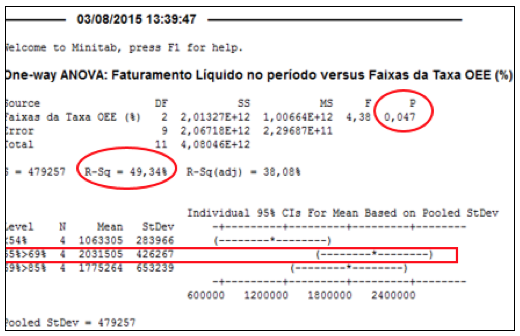

Na Figura 6, tem-se o relatório final ANOVA gerado, o P = p - valor destacado indica o nível de sobreposição entre os intervalos, conforme Werkema (2012) se P > 0,10 a interação entre os valores não é significante, isto é, vale a hipótese nula H0, o valor de P < 0,10 indica que a interação entre os valores é significante, valendo a hipótese H₁. No caso estudado todos os intervalos observados se sobrepõem, mas a uma diferença significativa entre as médias, sendo que a diferença significativa ocorre justamente no intervalo representado pela faixa 55% > 69%, o que comprova que o fator escolhido provoca alteração significativa na resposta.

Figura 6 Relatório ANOVA

Ainda na Figura 5, pode-se verificar outro fator relevante que é utilizado para análises o R - Sq ou R² que é o coeficiente de determinação, Montgomery (2009), relata este deve ser (0 < R - Sq < 1), o quanto mais próximo de 1 (ou 100%) for o R - Sq melhor o ajuste da equação aos dados. No experimento o R - Sq foi 49,34%, que foi quanto o fator escolhido provoca de alteração significativa na variável resposta.

Pela análise gráfica e do relatório ANOVA conclui-se que, a faixa 2 (55% > 69%) foi o nível que se obteve os maiores valores no faturamento líquido, contribuindo para a melhor desempenho financeiro do período.

A conclusão está fundamentada nas observações em que nos gráficos 4 em 1, avaliando-se os resíduos, observou-se que há normalidade entre os valores das respostas. Os dados encontram-se em torno da média. No histograma, ao se agrupar os valores em 6 classes obtém-se uma distribuição normal não tão nítida. Existe constância e a relação entre a menor e maior resposta é superior à 25%, as respostas obedecem ás regras de aleatoriedade.

O Boxplot e o Individual plot mostram que a faixa de 55% > 69% é o percentual na qual ocorrem os maiores resultados na lucratividade. Ambos demonstram que há pequena variação entre as respostas neste nível, comparados aos outros.

O relatório ANOVA considerando P, no qual P < 0,05, permite concluir que mesmo os intervalos se sobrepondo a diferença significativa entre as médias. Com isso elimina-se a hipótese nula H0. A diferença significativa ocorre justamente na faixa 55% > 69%, na qual há melhor faturamento. Logo, o fator escolhido provoca alteração significativa na resposta.

No mesmo relatório, considerando R - Sq é possível verificar o "quanto" o fator escolhido influencia a variável resposta ou 49,34%. O restante, 50,66 % corresponde à ruídos. Como sugestão, para a continuidade do estudo, deveria ser aumentado o número de ensaios, bem como os níveis percentuais da OEE. Como a empresa não tinha percentuais superiores a 85% estas taxas foram desprezadas no estudo, nitidamente pode-se verificar como o resultado de OEE influencia no faturamento líquido da empresa. Outros fatores podem ter impacto mais direto e efetivo no curto e médio prazo, também se faz necessário aplicar o estudo com valores superiores a 85%

BUSSO, C.M.; MIYAKE, D.I.; Análise da aplicação de indicadores alternativos ao Overall Equipment Effectiveness (OEE) na gestão do desempenho global de uma fábrica. Revista Produção, São Paulo, 2012.

CHIARADIA, A. - Utilização do indicador de eficiência global dos equipamentos na gestão de melhoria contínua dos equipamentos. Dissertação de Mestrado. Universidade Federal do Rio Grande do Sul – Escola de Engenharia. Porto Alegre, RS. 2004.

CUNHA, I. J. A indústria catarinense rumo ao novo milênio. Florianópolis: FIESC: SEBRAE, 1997. 216p.

MONTGOMERY, D. C. Introduction to Statistical Quality Control, John Wiley and Sons, 1985.

HANSEN, R.C. Eficiência global dos equipamentos: uma poderosa ferramenta de produção/manutenção para o aumento dos lucros. Porto Alegre: Bookman, 2008. 264 p.

JOHNSON, H. T. & KAPLAN, R.S. Relevance Lost: The Rise and Fall of Management Accounting. Boston: Harvard Business School Press, 1987.

LIJUNBERG, O. (1998). Measurement of overall Equipment Effectiveness as a basic for TPM activities. International Journal of Operations & Production Management, 18(5), 495-507.

MONTGOMERY, D. C. Design and analysis of experiments. 6th edition. Arizona: John Wiley & Sons, Inc., 2005.

NAKAJIMA, S. Introduction to TPM – Total Productive Maintenance. Cambridge, MA: Productivity Press, 1989.

PUVANASVARAN, A.P. Consideration of Demand Rate in Overall Equipment Effectiveness (OEE) on Equipment with Constant Process Time. Journal of Industrial Engineering and Management, 6 (2). pp. 507525. ISSN 2013-0953, 2013.

WERKEMA, M.C.C. Avaliação de sistemas de medição. Rio de Janeiro (RJ): Elsevier, 2013. 201 p.

WERKEMA, M. C. C. Planejamento e análise de experimentos: como identificar, avaliar as principais variáveis influentes em um processo. Belo Horizonte: Fundação Christiano Ottoni, E.E.UFMG, 1996.

WILLIAMSON, R.M. Using Overall Equipment Effectiveness: the metric and the measures, (Strategic Work Systems: Columbus, OH). Artigo disponível em: http://www.swspitcrew.com, 2006. Acessado em 12/12/2014.

1. (SENAI) mariocleiton@live.com

2. (SOCIESC) luiz.valentina@udesc.br

3. (SOCIESC) marcia.duarte@sociesc.org.br

4. (SOCIESC) khatakeyama@uol.com.br