HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN

HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN Espacios. Vol. 37 (Nº 19) Año 2016. Pág. 5

Andréia JUSTO 1; Carlos Augusto KOCHENBORGER 2; Márcio ALVES 3; Diego Augusto de Jesus PACHECO 4

Recibido: 04/03/16 • Aprobado: 12/04/2016

5. Análise e discussão dos resultados

RESUMO: O presente artigo tem o objetivo de medir os impactos obtidos na implantação do sistema Lean em uma indústria de eletro-eletrônicos, a qual passou pelo processo de implementação do Lean entre 2004 e 2005. Essa pesquisa analisa as principais alterações realizadas na empresa no decorrer dos anos seguintes à implantação. Para avaliar a aderência, aplicou-se o diagnóstico desenvolvido por Pantaleão (2003). Em seguida, foram discutidos os resultados encontrados classificando o nível em que a mesma encontra-se. Os resultados evidenciaram que a empresa encontra-se próxima do estado de "Sistema maduro" dentro do diagnóstico, necessitando de algumas melhorias, as quais foram destacadas nessa pesquisa, para alcançar o nível de excelência Lean. Espera-se assim contribuir para a tomada de decisão no contexto da empresa investigada. |

ABSTRACT: This article aims to measure the impacts achieved in the implementation of Lean system in a consumer electronics industry, which went through the Lean implementation process between 2004 and 2005. This research analyzes the main changes made in the company over the years following implantation. To evaluate the adherence, applied diagnosis developed by Pantaleão (2003). Then, the results were discussed classifying the level on which it lies. The results showed that the company is close to the state of "mature system" within the diagnosis, needing some improvements, which have been highlighted in this research, to achieve Lean excellence level. This is expected to contribute to decision making in the context of the investigated company. |

Pode-se dizer que os fundamentos de manufatura enxuta são possíveis de aplicação em todos os segmentos da indústria, comércio e serviços, segundo Womack e Jones (2004). Todavia, a maximização dos resultados Lean, depende de um projeto bem planejado e executado, alinhado com os objetivos estratégicos da instituição, e, moldado de acordo com as características do negócio. Outro fator preponderante para um rendimento em longo prazo são as manutenções e alterações do projeto à medida que as necessidades do mercado e da empresa variam.

Uma das ferramentas mais utilizadas para a aferição da aderência das empresas ao sistema Toyota de produção, são os diagnósticos de medição de aderência. Diversos autores publicaram formas de efetuá-la, como Jackson e Dyer (1996, apud PANTALEÃO, 2003, p. 14), Jackson e Jones (1996, apud PANTALEÃO, 2003, p. 14) e Azambuja (2008). Segundo Pantaleão (2003), estas ferramentas atingiram níveis excelentes de aprendizagem sobre os princípios, possibilitam estabelecer um estágio de excelência na aderência das práticas da organização e um ótimo referencial de atuação.

Nesse sentido, este estudo tem por objetivo, avaliar a aderência ao sistema Lean da empresa "A", do segmento eletrônico, localizada no Rio Grande do Sul, a qual passou pelo processo de implementação Lean no ano de 2005, se beneficiando de relevantes ganhos de produtividade. Para efetuar a medição da aderência, utilizou-se o modelo de diagnóstico da aderência aos princípios Lean desenvolvido por Pantaleão (2003). O modelo visa acrescentar a área uma maneira prática de aderência das organizações aos padrões indicados por estes princípios, englobando as estratégias de todos os níveis da instituição, buscando permitir um fluxo harmônico de aprendizagem por todos os níveis da organização, desde o nível estratégico ao operacional.

A fim de colaborar com os estudos no âmbito acadêmico e prático a cerca da aplicação de diagnósticos de aderência ao sistema Lean e possibilitar fontes de pesquisa para próximos estudos, serão apresentadas as alterações realizadas na empresa após implementação da manufatura enxuta, os respectivos impactos na produção, os resultados alcançados após o processo realizado em 2005, bem como o cenário atual feito em 2012. Para conduzir essa investigação esse artigo está estruturado da seguinte maneira: na seção dois é apresentado um breve o referencial teórico sobre o tema; na seção três é apresentada a metodologia utilizada e na seção quatro é descrito o desenvolvimento da aplicação do diagnóstico de pesquisa; na seção cinco é discutido os resultados encontrados e na seção seis são tecidas as conclusões e as sugestões de futuros trabalhos.

De acordo Milani e Oliveira (2010), após ter perdido a Segunda Guerra Mundial, o Japão sentiu a necessidade de alcançar os EUA em suas técnicas de engenharia industrial, visando mínimo desperdício. Nas palavras de Kiichiro Toyoda, então Presidente da Toyota Motor Company: "Alcançaremos os Estados Unidos em três anos, caso contrário, a indústria automobilística do Japão não sobreviverá" (OHNO, 1997, p.25). O Sistema Lean, conforme Junior (2008, p.128) compreende a coordenação programada do sistema JIT para entrada e saída de produtos, ou seja, uma logística de produtos integrados. De acordo com Ballou (2004), o JIT teria o objetivo de melhorar o desempenho operacional para um sistema físico de suprimentos e produção, além de minimizar as perdas ao longo da produção, conforme cita Kayser (2001) e Queiroz (2011). Em uma linguagem mais simples, a técnica implica em produzir com qualidade, produtos ou serviços no momento necessário, sem gerar estoque reduzindo ao máximo o desperdício sem afetar o prazo de entrega.

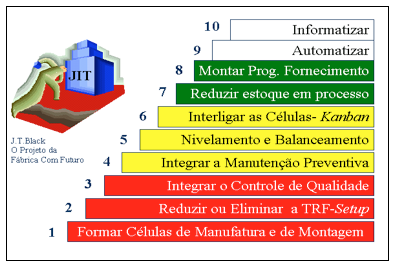

Black (1998) em sua obra 'O Projeto da Fábrica com Futuro', apresenta as características e princípios do sistema Toyota de produção, através de experiências práticas e referencias bibliográficas. O autor desenvolve neste, um método prático para a implantação do JIT, baseado nos fundamentos originais. O método é resumido através da ilustração abaixo, onde foram definidas as etapas da implantação do processo:

Figura 1: Etapas de implantação da produção enxuta. Fonte: Black (1998).

Os autores do projeto estudado neste artigo utilizaram-se do método de Black (1998) para nortear sua implantação. O único ponto que não seguiu a orientação foi o tipo de layout adotado, pois, Black (1998) indica a utilização do layout celular. Porém, em função da característica do negócio e do mix de produtos fabricados, o leiaute celular não de era apropriado e se adotou o layout em linha.

A empresa "A" alvo desta pesquisa, é uma empresa gaúcha sediada no município de Cachoeirinha, que atua no mercado de Telecomunicações há 46 anos, desenvolvendo soluções para transmissão eletrônica de informações. Seus principais clientes são as operadoras de telecomunicações. Em razão da demanda crescente por equipamentos de banda larga desde o fim da década de 90, a empresa investiu no ano de 2001 cerca de U$ 3 milhões em uma nova planta, com o objetivo de suprir as exigências do mercado em nível de demanda e qualidade, aumentando a produtividade e possibilitando preços competitivos.

Ao longo do ano de 2004, dois funcionários da área produtiva da empresa Mendes e Soledar (2005), desenvolveram projeto de implementação da Manufatura Enxuta, a fim de maximizar os resultados, a partir dos fundamentos Lean. Este projeto foi executado no decorrer do ano de 2005, onde foi possível notar a mudança da eficiência produtiva, abrindo caminho para melhorias expressivas para a empresa.

De acordo com Ruiz (2011, p. 137), método "[...] é o conjunto de etapas e processos a serem vencidos ordenadamente na investigação dos fatos ou na procura da verdade.". É um importante instrumento que traça fases ou etapas de uma pesquisa na busca de uma conclusão.

Foi adotado a pesquisa bibliográfica visando o exame de livros, artigos e documentos coletados em revistas e congressos consagrados na área de Gestão de Operações. Além disso, foram coletados documentos e artigos produzidos pelos colaboradores da empresa durante o processo de implementação do projeto de Manufatura Enxuta, e posteriores medições e alterações visando à melhoria produtiva. A fim de medir a aderência do sistema Lean de produção na empresa – pós implantação do sistema, aplicamos o roteiro de entrevista desenvolvido por Pantaleão (2003), para o gerente de produção responsável. As etapas do roteiro do diagnóstico estão apresentados na seção 4.2 dessa pesquisa.

Apresentaremos nesta seção, um resumo da implementação realizada por Mendes e Soledar (2005) do sistema Toyota de produção na empresa onde ambos trabalharam à época. O intuito do projeto de aplicação desta metodologia foi de aumentar a produtividade da área industrial a fim de oferecer suporte ao aumento de competitividade da empresa. O mesmo iniciou-se em outubro de 2004, e concluído no ano seguinte, 2005 denominado pela empresa de estado Futuro 1. A implementação passou por três etapas distintas e principais: Planejamento; Desenvolvimento; e, Avaliação dos resultados. Explanaremos de forma sucinta os objetivos da pesquisa, os passos realizados e principalmente os resultados imediatos alcançados pelo processo.

"A principal atividade realizada na etapa de planejamento foi referente a uma completa aferição dos dados de processo e seus critérios de coleta, processamento e apresentação. Nesta etapa do trabalho foi verificado que um dos principais potenciais de melhoria estava relacionado ao custo da aquisição de dados." (MENDES; SOLEDAR, 2005. p. 1).

A fim de reduzir o custo de informações, foi desenvolvido "[...] um método de circulação das informações denominado de Gestão Visual, visando minimizar os custos de atualização e apresentação dos dados e contribuir para facilitar a análise crítica, convergindo mais rapidamente para eventuais medidas corretivas e de contenção." (MENDES; SOLEDAR, 2005. p. 2). A Administração Visual, através de painéis de fácil acesso e atualização, quadros, murais ou outros recursos visuais e auditivos, buscou permitir que as informações pertinentes chegassem o mais rápido possível à raiz do problema. Este ponto do planejamento é de suma importância, pois conforme corrobora Guimarães e Falsarella (2008), a informação é um dos pilares para o conhecimento estratégico efetivo.

Para fins de entendimento da situação da produção, convencionou-se que os estados anterior e posterior a implantação, serão chamados respectivamente de 'Atual' e 'Futuro 1'. Uma vez definidas as métricas e critérios de avaliação, o próximo passo dado foi definir, a partir do mapeamento do estado atual, as metas a serem atingidas no estado Futuro1. Nesta etapa do planejamento foi feito um levantamento dos pontos de melhoria a serem atacados, onde foram definidos como principais:

Neste momento foram estimados os custos, as prioridades, os tempos de implantação e a sequência das etapas, gerando um cronograma com as principais atividades. Preliminarmente estimou-se que seriam necessários 40 dias úteis para realizar a transição em uma das linhas de produção: a empresa possui duas linhas (1 e 2). Todavia, em função dos altos volumes de produção à época, foi executada a implementação em apenas uma delas. Embora tenha sido escolhido um período historicamente de baixa produção na linha escolhida, não foi possível a execução no prazo, e sim em 56 dias úteis em função da demanda e de outras prioridades de produção.

O desenvolvimento do projeto consistiu na execução do planejamento, aplicando as etapas estabelecidas. Seguem algumas das macro-tarefas definidas por Mendes e Soledar (2005), e aplicadas nesta etapa foram:

A monitoração dos resultados foi realizada nos últimos três meses do ano de 2005, e, de acordo com os autores, abriu-se um novo patamar para ganhos futuros, haja vista que demonstraram um ganho significativo nos objetivos do projeto.

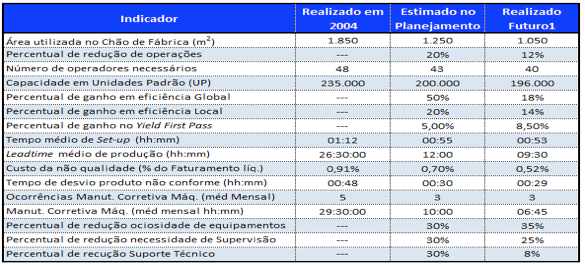

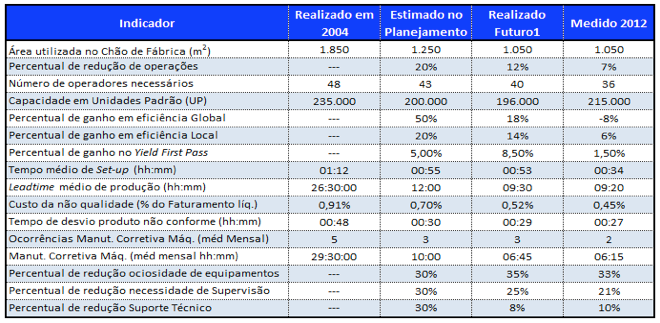

Mendes e Soledar (2005) apresentam na tabela abaixo, indicadores de produção com dados de 2004 (atual), do estipulado no planejamento do projeto, e por fim, os dados resultantes da implementação. Nota-se que alguns resultados ultrapassaram as expectativas estipuladas, enquanto que outros, ainda estão abaixo. Todavia, esta evolução é considerada normal, haja vista o pequeno tempo decorrido da implementação.

Tabela 1: Síntese dos resultados estimados e realizados

A partir da Tabela 1, é possível realizar uma breve análise dos principais resultados atingidos no estado 'Futuro 1' baseado na exposição feita pelos autores: i) redução da área utilizada no chão de fábrica; ii) foram minimizadas as distâncias entre os postos de trabalho, obtendo-se um ganho de 800 metros quadrados para utilizações futuras, o que possibilitará futura expansão da planta; iii) percentual de redução de operações; iv) a meta de redução de 20% no número de operações não foi atingida. Encontraram-se dificuldades nos pontos onde há dependência de outras áreas da empresa; v) número de operadores diretos necessários: com as alterações realizadas, houve uma redução na quantidade de operadores diretos necessários.

Dos oito colaboradores excedentes, seis foram alocados para suprir necessidades em áreas de apoio e administrativa e dois solicitaram saída pelo plano de demissão voluntária. Conforme Rossetti et al. (2008), o processo de transferências e realocações de colaboradores deve-se ocorrer de forma perene e baseada em uma política de pessoal adequada; vi) percentual de ganho no First Pass Yield (Indicador de acerto na primeira passada de peças boas produzidas). A superação desta meta foi atribuída, principalmente, ao fato de que, com a aproximação dos postos de trabalho, o tratamento das não conformidades ficou muito mais ágil.

Esta etapa consistiu na realização de entrevista com o Gerente de produção da empresa de modo a obter informações previstas no diagnóstico. Além disso, realizou-se uma análise de documentos e observações diretas do sistema de produção da empresa visando complementar a informação obtida através da entrevista. Conforme Jackson e Jones (1996, apud PANTALEÃO, 2003, p. 62) foram estabelecidos nove Pontos Chave de avaliação relacionados ao conceito de Perda Zero proposta por Ohno (1997). Os pontos chaves apontados por Pantaleão (2003) analisam a organização como um todo, com bases definidas como Estratégia, englobando pontos como: Foco no Cliente e Liderança. Aspecto Base de Estrutura abordando os pontos chave: Organização Enxuta; Parcerias e Arquitetura de Informações. A Base Sistema da Produção analisa os pontos chave: Cultura de Melhorias; Função Processo e Função Operação. Já as bases: Indicadores e Resultados avaliam apenas um ponto chave cada, que são: Indicadores de Processo e Operações e Resultados do Negócio, respectivamente.

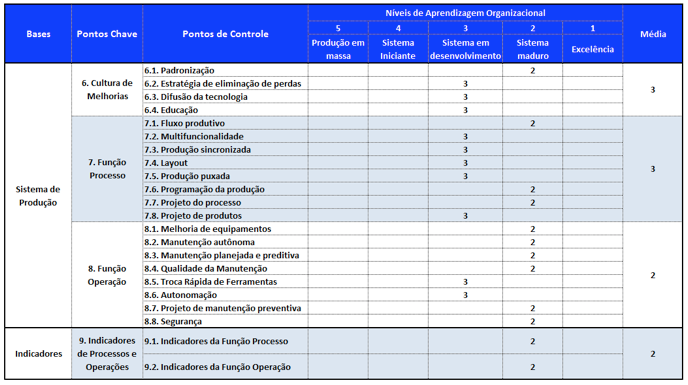

Como pretendemos avaliar a aderência do processo produto ao sistema Lean, aplicaremos apenas os Pontos Chave referentes à base Sistema da Produção. O diagnóstico apresenta-se através de um conjunto de questões baseadas nos princípios da Produção Enxuta, de modo que possa estabelecer um mapeamento do nível de aprendizagem da empresa em relação a cada um deles, podendo posicionar a empresa em uma classificação em cinco níveis, da seguinte forma: Nível 5: Produção em Massa; Nível 4: Sistema Iniciante; Nível 3: Sistema em Desenvolvimento; Nível 2: Sistema Maduro; e, Nível 1: Excelência do Sistema.

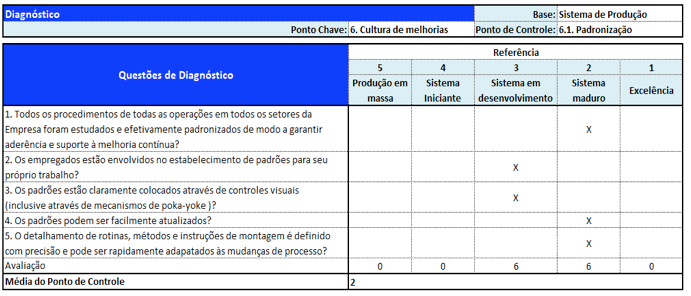

Essa avaliação permitirá concluir se houve aderência aos conceitos Lean, além da empresa ter uma visão abrangente de como seus elementos estratégicos, estruturais e produtivos estão alinhados com os princípios enxutos. A partir dessa visão, um conjunto de ações de aprendizagem organizacional pode ser estabelecido, priorizando aquelas que mais rapidamente poderão dotar a instituição do alinhamento necessário para cobrir as defasagens de aprendizagem que garantam resultados quanto a estratégica relacionada. Utilizando-se de planilhas de registro do diagnóstico foram atribuídos, a cada um dos Pontos Chave, um valor de acordo com a escala que vai de "Produção em Massa" (5 pontos) a "Excelência do Sistema" (1 ponto), o que já possibilita uma clara visão dos Pontos Chave que estão melhor ou pior posicionados em relação ao ideal das melhores práticas. Segundo Panteleão (2003) quanto mais próximo de '1', melhor o resultado da organização em relação àquele Ponto Chave específico, ou seja, maior a aderência da empresa aos princípios e técnicas do Sistema Toyota de Produção. Isto significa maior nível de aprendizagem da instituição em relação aos princípios e técnicas preconizados pelo sistema. Em virtude de ser extenso o diagnóstico direcionado a base Sistema Produtivo, apresentaremos apenas alguns pontos de controle, a título de ilustração do modelo de diagnóstico utilizado. Ao final, serão representados na planilha de consolidação do diagnóstico os resultados de todos os pontos de controle utilizados nas bases Sistema Produtivo e Indicadores. Dentro do ponto chave 6 do diagnóstico, sobre o tópico da Cultura de Melhorias e no Ponto de Controle sobre Padronização o gestor de produção ponderou conforme a Figura 2 abaixo.

Figura 2: Diagnóstico sobre Padronização. Fonte: autores.

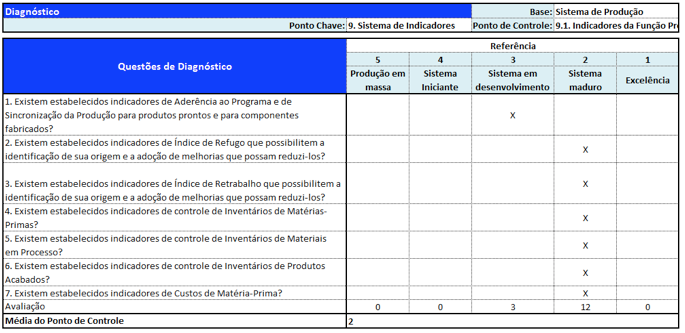

No ponto chave 9 do diagnóstico sobre o Sistema de Indicadores, os quais são mensurados a partir dos indicadores da Função Processo, ou seja, relacionados à matéria-prima, obteve-se o seguinte diagnóstico atual.

Figura 3: Diagnóstico sobre Indicadores da Função Processo. Fonte: autores.

Por fim, a planilha que evidencia a consolidação dos itens aferidos no diagnóstico está apresentada na Figura 4.

Figura 4: Consolidação do diagnóstico. Fonte: autores.

É apresentado inicialmente nessa seção remos nos parágrafos abaixo uma síntese das alterações realizadas no ambiente fabril da organização nos últimos anos após a implementação do projeto. Depois se discutem os resultados das medições realizadas no ano de 2012 representando o estado atual da linha de produção. Faremos uma análise dos resultados alcançados com a aplicação do diagnóstico de Pantaleão (2003), através da interpretação dos dados de alguns Pontos Chave, bem como sugerir algumas melhorias necessárias ao sistema produtivo a fim de alcançar o nível de excelência de Manufatura Enxuta.

Será apresentadas as alterações e melhorias até o ano de 2009, pois as mudanças mais significativas ocorreram até esta data. Uma vez que, nos anos seguintes, basicamente houve a manutenção do sistema produtivo com alterações poucos significativas. A segunda rodada do projeto Lean, no ano de 2006, após a implantação entre 2004 e 2005, trouxe de volta a competitividade a patamares aceitáveis, no entanto, a demanda de um dos principais produtos caiu muito e podendo ser atendida como pouco mais de 50% da estrutura fabril disponível, gerando alta ociosidade. Montagens parciais de produtos próprios montados por fornecedores foram absorvidas pela empresa, uma vez, que a capacidade produtiva aumentava. No segundo semestre de 2006 iniciou-se um plano para oferecer serviços de montagem para terceiros, sendo possível melhorar a absorção de custos da área industrial. Um longo processo de adaptação e melhoria se iniciou a partir de dois clientes. Esta rodada contemplou principalmente a flexibilização das linhas de montagem no sentido de absorver produtos de terceiros sem qualquer prejuízo às metas de melhoria planejadas para o mix de produtos da empresa.

As alterações foram realizadas em duas etapas. Inicialmente em ritmo lento, aumentando a diversidade de produtos gradativamente. No segundo semestre, no entanto, a demanda empresa da empresa se elevou a partir de um contrato com novo cliente para manufatura de 21.000 medidores eletrônicos de energia com entrega no prazo de 3 meses. Foram feitas algumas alterações no layout e criada uma terceira linha de montagem e estabelecida uma hierarquia de volume de produção entre as linhas. Assim, as linhas 2 e 3 poderam operar juntas a fim de proporcionar maior flexibilidade, o que gerou um incremento na produção de um dos principais produtos de 250/dia para até 350/dia em picos de produção.

Em 2007 houve uma maior diversidade da produção, atingindo a média de 30 produtos/mês (eram 12 em 2004). Outros 15 postos de trabalho (bancadas) foram acrescentados a fim de possibilitar mais operações simultâneas e abolir a necessidade de redução de velocidade do maquinário, além da aquisição de uma nova máquina. O patrimônio foi revitalizado com o objetivo de criar, implantar e manter padrões de trabalho compatíveis com o perfil das diversas áreas da organização, inclusive industrial.

As principais ações em 2008 foram relacionados a investimentos em maquinário, início do re-layout das áreas de apoio para otimização da climatização, sequência dos treinamentos e investimentos em educação. Além disso, outros aspectos positivos foram apontados pelas auditorias internas de certificação ISSO 9001 tais como: investimentos em recursos para P&D com lançamentos de novos produtos, ampliando o portfólio de produtos da empresa, investimento em infraestrutura (rede de computadores modernizada; câmara climática), planejamento e melhorias na sistemática de manutenção industrial e predial, sistema de indicadores amadurecido permitindo o gerenciamento dos fatores críticos dos processos e a tomada de decisões para melhoria dos resultados da empresa, treinamentos na metodologia MASP e avaliação de desempenho e processo de conscientização para a qualidade na área industrial.

Já as principais ações realizadas em 2009 foram ações de reengenharias na produção de itens próprios, que anteriormente eram montados por fornecedores, formalização dos processos de custeio e otimização e das métricas do P&D. Também foram realizados projetos de melhoria operacional, com oito projetos referentes a processos internos e indicadores de rotina, assim como foram iniciados outros 3 projetos referente às reclamações de clientes e realizado o primeiro seminário de divulgação dos trabalhos de melhorias internos já feitos. Além dos projetos em educação e treinamento, foi dada sequência nos treinamentos de qualidade e melhoria contínua e Lean, contemplando cerca de 500 horas investidas.

Nesta seção apresentaremos os resultados dos indicadores de produção medidos no ano de 2012, com base nos parâmetros utilizados no planejamento do projeto de implementação da Manufatura Enxuta, e nos resultados obtidos após sua implantação. A partir da Figura 5 abaixo. É importante destacar a diferença entre o objetivo da coluna "Medido 2012" com os valores da coluna "Realizado Futuro 1" que expressam o valor da meta do estado futuro do mapa de fluxo projetado no início do projeto Lean.

Figura 5: Resultado da medição de 2012 e das estimativas. Fonte: autores.

Realizando uma breve análise dos dados, podemos verificar que a empresa manteve-se em um bom nível de resultados, não fugindo da realidade posterior a implementação, além de alcançar melhorias em alguns pontos, como por exemplo, no percentual de redução de operações. Neste ponto, cabe ressaltar que o número de operações foi medido com base nos produtos e plantas existentes a época de 2005. Hoje a realidade é outra, pois há três plantas em produção na empresa, além de outros produtos disponíveis no mix oferecido.

De uma forma geral, podemos avaliar que a empresa "A" está próximo do nível "Sistema Maduro" dentro da avaliação de Pantaleão (2003). Os Pontos Chave Função Operação e Indicadores de Processo e Operações já se encontram neste estado, enquanto que os Pontos Chave Cultura de Melhorias e Função Processo ainda estão no nível "Sistema em Desenvolvimento". Analisando individualmente os pontos de controle, vimos que no âmbito do ponto chave Cultura de Melhorias, apenas o ponto Padronização alcançou o estado de sistema maduro. Os demais estão classificados como Sistema em Desenvolvimento, necessitando de um planejamento pontual a fim de melhorar algumas perdas na linha de produção, devido em princípio ao aumento do mix de produtos. Outro ponto que necessita de atenção é a difusão da tecnologia e a educação, onde com ações de engajamento dos colaboradores, através de reuniões periódicas e técnicas de solução de problemascom intuito de aproximar os colaboradores ao processo tático, farão com que estes incorporem maior responsabilidade no processo produtivo, pois estes são fatores preponderantes para o sucesso do sistema Lean. Tal argumento é corroborado pelos estudos de Glaser-Segura et al. (2009), além do aspecto qualificação e treinamento da mão de obra conforme Escorsim e Kovaleski (2004).

Já os resultados relacionados aos pontos de controle, Indicadores da Função Processo e Fluxo Produtivo apesar de também demonstrarem um posicionamento da empresa para uma situação de sistema maduro, algumas questões ainda encontram-se em desenvolvimento e como sistema iniciante. Um exemplo disso está relacionado aos Indicadores da Função Processo. Atualmente estão sendo desenvolvidos pela empresa indicadores de aderência ao programa e indicadores de sincronização da produção para produtos prontos e para componentes fabricados. Além disso, quanto ao Fluxo Produtivo, também está sendo implantada uma lógica para diminuir a necessidade de transporte entre as etapas de produção e estão sendo criados critérios para definição dos tamanhos dos lotes de produção.

Por outro lado, os resultados obtidos em relação aos pontos de controle Estratégia de Eliminação de Perdas, Difusão da Tecnologia e Educação mesmo demonstrando um posicionamento da empresa em um sistema ainda em desenvolvimento, já apresentam alguns aspectos que se enquadram no sistema maduro. Por exemplo, quanto às Estratégias de Eliminação de Perdas, a empresa possui um programa efetivo para identificação e eliminação de perdas em todos os seus processos, tendo o apoio consistente dos gerentes aos procedimentos de garantia da qualidade. Já quanto ao quesito Educação, os funcionários recebem treinamento especializado para atender as defasagens estratégicas e ainda para elevar a moral, tendo também envolvimento dos supervisores nestes treinamentos. Assim, a análise das Planilhas de Registro de Diagnóstico mostra que a empresa estudada apresenta os princípios Lean em sua maioria maduros, na escala de avaliação dos Pontos Chave relacionados ao Sistema de Produção. É possível afirmar que os princípios aplicados pela empresa são suficientes para proporcionar um direcionamento em busca de padrões de excelência.

Pode-se afirmar que os princípios Lean são considerado aplicáveis em qualquer tipo de indústria e serviços, de acordo com Womack e Jones (2004). Porém, cabe ressaltar que é de extrema importância a avaliação do negócio da empresa, necessidades próprias e de seus clientes, pois, em alguns casos o investimento massivo na melhoria do processo produtivo não representará necessariamente um ganho de margem para as empresas. Haja vista que poderá repassar o custo aos seus clientes com aumento de preços, ou mesmo não atendendo a demanda e a entrega esperada, por estar trabalhando com processo enxuto.

Nesses casos, as aplicações de diagnósticos se tornam relevantes. A aplicação da ferramenta de diagnóstico de Pantaleão (2003) possibilitou a medição da aderência ao sistema Lean da empresa "A", objetivo central deste artigo, e mostrou um resultado satisfatório fazendo-se uma relação com o objetivo da empresa e os valores dispensados para investimento em melhoria dos processos.

De acordo com os níveis de aderência teorizados por Panteleão (2003), constatou-se que a empresa classifica-se entre os níveis Sistema em Desenvolvimento e Sistema Maduro, conforme Figura 4, existem dois pontos chaves dos analisados posicionados em nível 2 e outros dois pontos em nível 3.

Cabe salientar, que o ideal da empresa foi buscar uma melhora do sistema produtivo em nível de eficiência e redução de perdas e também redução de custos. No âmbito da empresa, jamais se teve o propósito de alcançar o nível de excelência do sistema Lean, por demandar elevados recursos financeiros para tal investimento. Todavia, apesar do baixo recurso dispensado, os resultados foram satisfatórios até 2012, e, a medição de aderência mostrou que o nível alcançado após a implementação manteve-se estável com pequenas oscilações, mantendo ainda margem para melhoria dos processos e consequentemente redução de custos.

Como sugestão de novas pesquisas, sugere-se a aplicação integral do método de diagnóstico de aderência de Pantaleão (2003) na empresa "A", a fim de apontar melhorias necessárias nos âmbitos relacionados a Estratégias, Estrutura e Resultados, temas estes que não aplicado neste artigo, onde se delimitou apenas aos aspectos do sistema produtivo e seus indicadores.

AZAMBUJA, Rodrigo R. Proposta de Modelo aplicado à construção de diagnóstico de aderência aos princípios de gestão do sistema Toyota de produção. 2008. Dissertação (Mestrado) – Programa de Pós-Graduação em Engenharia de Produção e Sistemas, Universidade do Vale do Rio dos Sinos – UNISINOS, São Leopoldo, RS, 2008.

BALLOU, Ronald H. Gerenciamento da Cadeia de Suprimentos. Logística Empresarial. 5ª ed. Porto Alegre: Bookman, 2004.

BLACK, J. T. O Projeto da Fábrica com Futuro. Porto Alegre: Editora ARTMED, 1998.

DANTAS, Marciano. O Fordismo no Japão. 2012. Disponível em: <http://professormarcianodantas.blogspot.com.br/2012_10_01_archive.html> Acesso em 29 Nov. 2012, 21:23.

ESCORSIM, S.; KOVALESKI, J.L. O papel da mão-de-obra para o correto funcionamento dos sistemas JIT nas industrias brasileiras. 2004. ENEGEP – Encontro Nacional de Engenharia de Produção, XXIV, Florianópolis.

GLASER-SEGURA, D.A.; PEINADO, J.; GRAEML, A.R. (2011). Fatores influenciadores do sucesso da adoção da produção enxuta: uma análise da indústria de três países de economia emergente. In: SEGeT – Simpósio de Excelência em Gestão e Tecnologia, IV, Rio de Janeiro.

GUIMARÃES, L.F.A.; FALSARELLA, O.M. Uma análise da metodologia Just-In-Time e do sistema Kanban de produção sob o enfoque da ciência da informação. 2008. ENEGEP – Encontro Nacional de Engenharia de Produção, XXVIII, Rio de Janeiro.

JUNIOR, Cícero Caiçara. Sistemas de Integração de Gestão. 3.ed.Curitiba: Ibpex,2008.

KAYSER, Detlev. Identificação e redução de perdas segundo o sistema Toyota de produção: um estudo de caso na área de revestimento de superfícies. 2001. Dissertação (Mestrado) -- Programa de Pós-Graduação em Engenharia de Produção, Escola de Engenharia, Universidade Federal do Rio Grande do Sul, Porto Alegre, RS, 2001.

MENDES, G.; SOLEDAR, O. Implementação da Manufatura Enxuta em uma Indústria Eletro-eletrônica. 2005. ENEGEP – Encontro Nacional de Engenharia de Produção, XXV, Porto Alegre.

MILANI, L.U. & OLIVEIRA, D.R. (2010). Princípio de produção enxuta: um estudo bibliográfico e empírico sobre as contribuições e limitações de sua implantação nas organizações. In: SEGeT – Simpósio de Excelência em Gestão e Tecnologia, VII, São Paulo.

OHNO, Taiichi. Sistema Toyota Produção. Além da produção em larga escala. Porto Alegre:Bookmn, 1997.

PANTALEÃO, Luiz H. Desenvolvimento de um modelo de diagnóstico da aderência aos princípios do sistema Toyota de produção (Lean Production System): Um estudo de caso. 2003. Dissertação (Mestrado) – Centro de Ciências Econômicas, Mestrado em Administração, Universidade do Vale do Rio dos Sinos – UNISINOS, São Leopoldo, RS, 2003.

QUEIROZ, J.A. Produção Enxuta: uma síntese dos aspectos teóricos e práticos. 2011. ENEGEP – Encontro Nacional de Engenharia de Produção, XXXI, Belo Horizonte.

ROSSETTI, E.K. Sistema Just in time: conceitos imprescindíveis. Revista Qualit@s. São Paulo, SP, v. 7, n. 2. 2008.

RUIZ, João Álvaro. Metodologia Científica: Guia para eficiência nos estudos. 6ª ed. São Paulo: Editora Atlas, 2011.

TUBINO, D.F. et al. Benchmarking Enxuto: Um método de auxílio à implantação da Manufatura Enxuta. 2008. ENEGEP – Encontro Nacional de Engenharia de Produção, XXVIII, Rio de Janeiro.

WOMACK, J. & JONES, D.. A Mentalidade Enxuta nas Empresas. Ed. Campus. Rio de Janeiro.

1. Curso de Administração de Empresas, Faculdade Cesuca, Cachoeirinha, Brasil. justoandreia@gmail.com

2. Curso de Administração de Empresas, Faculdade Cesuca, Cachoeirinha, Brasil. ckochenborger@parks.com.br

3. Curso de Administração de Empresas, Faculdade Cesuca, Cachoeirinha, Brasil. marcio.sevla@gmail.com

4. Centro Universitário Ritter dos Reis – UniRitter, Porto Alegre, Brasil. profdajp@gmail.com