HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN

HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN Espacios. Vol. 37 (Nº 20) Año 2016. Pág. 17

Marcelo Eloy FERNANDES 1; Marcelo T. OKANO 2; Oduvaldo VENDRAMETTO 3; Osmildo Sobral dos SANTOS 4

Recibido: 14/03/16 • Aprobado: 24/04/2016

RESUMO: Este trabalho apresenta um estudo conceitual sobre a aplicação dos sistemas de gerenciamento de dados do produto (PDM) e a integração com os sistemas de gestão empresarial (ERP). O crescimento do mercado de software de gestão empresarial nos últimos anos tem propiciado o aumento do número de soluções, pacotes, linguagens de desenvolvimento e protocolos de serviços de tecnologia da informação. Entretanto, a ausência de integração entre os fabricantes de soluções e provedores de sistemas de gestão empresarial gera uma lacuna na interação dessas soluções, dificultando o desenvolvimento e controle das aplicações no modo de gerenciar as informações no ciclo de vida de produtos. A combinação do modelo por processo (Enterprise Resource Planning) e do modelo por produto (Product Data Management), conduz na necessidade de integração dos sistemas, pois o que se pode perceber é que em diversas situações, ambos os sistemas compartilham informações relacionadas e comuns. O objetivo deste estudo é levantar as principais abordagens de integração entre os sistemas ERP e PDM, suas necessidades de gerenciamento de dados, suas funcionalidades, e possíveis pontos de integração entre essas duas ferramentas de gestão computacional. Para tal, serão apresentados aspectos teóricos que fundamentam os conceitos apresentados e discutidos ao longo deste trabalho, na forma de revisão bibliográfica com apoio em teses, periódicos nacional e estrangeira que relacione o assunto abordado. |

ABSTRACT: This paper presents a conceptual study on the implementation of product data management system (PDM) and integration with enterprise management systems (ERP). The growth of the enterprise management software market in recent years has allowed the increasing number of solutions, packages, development languages and protocols of information technology services. However, the lack of integration between manufacturers solutions and enterprise management systems providers creates a gap in the interaction of these solutions, hampering the development and control of applications in order to manage the information in the product life cycle. The combination of process model (Enterprise Resource Planning) and model for product (Product Data Management), driving the need for systems integration, for what can be seen is that in many situations, both systems share related and common information .The aim of this study is to identify the main approaches of integration between ERP and PDM systems, their data management needs, its features, and possible integration points between these two computer management tools. To this end, theoretical aspects will be presented that support the concepts presented and discussed throughout this work, in the form of literature review support theses, national and foreign journals that relate the subject matter. |

A globalização da atividade econômica encontra um dos seus maiores exemplos de crescimento na indústria de software de aplicação empresarial. Ao contrário do que se imagina, o mercado de ERP e suas soluções verticais estão longe da saturação; porém o que se percebe na realidade em termos de integração é que cada solução de produto de software na maioria das vezes não se acopla de forma a integrar ferramentas e conceitos em uma única aplicação (BURKETT et al., 2003).

Desta forma, o uso de tecnologias em padrões abertos e reutilizáveis, se torna cada vez mais uma realidade a ser alcançada pelos desenvolvedores de sistemas. Em um tempo onde os recursos computacionais e humanos estão cada vez mais escassos, as organizações não podem simplesmente descartar as aplicações que já possuem e que já foram testadas e comercializadas em detrimento de aventuras no mercado de informática mundial.

Portanto, a utilização de tecnologia heterogênea e reutilizável deve se tornar uma realidade a ser alcançada por todas as empresas que queiram se manter competitivas no mercado de desenvolvimento de software.

Atualmente, a abordagem que utiliza sistemas computacionais para controlar e suportar as necessidades de informação de diversos processos de negócios são denominados sistema de gestão empresarial ou pelo termo em inglês Enterprise Resource Planning (STARK, 2005).

O objetivo deste artigo é efetuar uma revisão conceitual sobre a integração entre sistemas PDM (Gerenciamento de Dados do Produto) e ERP (Sistema de Gestão Empresarial) e sistematizar os conceitos, analisando as possíveis abordagens técnicas que cada produto de software. O resultado desse trabalho será um diagnostico da situação e das tendências de integração, entre sistemas PDM e ERP.

Este artigo faz uma revisão bibliográfica sobre a integração dos sistemas de gestão empresarial (ERP) e do gerenciamento de dados do produto (PDM), buscando obter um conjunto de informações correlacionadas de forma encontrar subsídio na literatura para integrar os produtos de software citados.

Uma das limitações aplicadas ao artigo aqui exposto, é o fato da pesquisa não apresentar um trabalho em campo, ficando limitada a revisão da bibliografia com informações coletadas de periódicos, anais de congressos, material de internet e manuais técnicos.

A partir do levantamento teórico, efetuou-se a revisão bibliográfica que é parte integrando do objetivo do artigo em questão. A fundamentação teórica que embasou está pesquisa, baseou-se nos trabalhos publicados em periódicos de níveis nacional e internacional, cadernos científicos, teses e dissertações de mestrado, bem como anais de congressos que discutiram o assunto a seguir.

O surgimento dos Sistemas de Gestão Empresarial se deu a partir do desenvolvimento do MRP (Material Requirements Planning), na década de 60, idealizado por Joseph Orlicky, que tinha como principal objetivo a execução computacional da atividade de planejamento das necessidades de materiais e controle da produção. Autores CORREA (2002), HABIRO e FILHO (2006) e STARK (2005), afirmam que o primeiro objetivo do MRP era um planejamento e organização de toda a lista de materiais (BOM), neste trabalho os termos estrutura de produtos e BOM (Bill Of Materials, são utilizados como sinônimos), para atender a uma demanda de ordens de produção e de ordens de compra, considerando-se todas as variáveis existentes no processo, tais como nível de estoque, lead time (é considerado como tempo gasto em produção) de entrega de insumos, lotes de reposição e fabricação de produtos, etc.

O MRP atendia a departamentos específicos, não executando uma integração entre os diversos departamentos da empresa. Assim foi percebida a necessidade de desenvolvimento de outros módulos mais amplos, que receberam a denominação de MRP II. Estes incluem, além do cálculo da necessidade de materiais, funções como planejamento de vendas, o cálculo da necessidade de capacidade em vários níveis e o controle do chão de fábrica (CORREA et al., 2002; HABIRO e FILHO, 2006).

O sistema MRP II (Manufacturing Resources Planning, Tradução livre: planejamento dos recursos da manufatura) surgiu na década de 80 sendo a evolução natural da lógica do sistema MRP, com a extensão do conceito de cálculo das necessidades ao planejamento dos demais recursos de manufatura e não mais apenas dos recursos materiais.

O MRP II é um sistema de planejamento infinito, ou seja, não considera as restrições de capacidade dos recursos e os leads times (tempo de reposição de estoque)de itens são dados na entrada do sistema e considerados fixos para efeito de programação (CORREA et al., 2002).

Com as novas necessidades de informação de diversas áreas de negócios da empresa, tornaram-se necessárias a criação e a integração de novos módulos de controladoria, de gerenciamento financeiro, de compras, de apoio às atividades de vendas e de gerenciamento humano. Estes novos sistemas integrados passaram a ser chamados de sistemas ERP (STARK, 2005).

Um sistema ERP (Enterprise Resource Planning) pode ser uma arma poderosa para aumentar a concorrência da empresa, mas sua implementação pode ser muito arriscada se não for planejada e gerida de forma adequada (Hongyi et al.;2015).

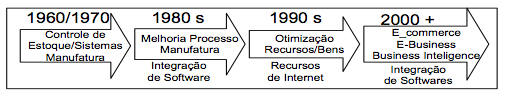

Segundo exemplifica os autores HABIRO e FILHO (2006), Krause & Jansen (1995) e OMOKAWA (1999), a evolução cronológica do sistema ERP, na Figura 1, demonstra que as novas tecnologias melhoram, com o decorrer do tempo, as relações comerciais das empresas.

Figura 1: Evolução das cadeias de valores ERP

Fonte: Adaptado do autor (GUERREIRO et al, 1998)

Analisando-se a figura1 acima, a evolução da cadeia de valores de um sistema ERP torna-se interessante, pois as ferramentas de gestão empresarial acompanharam, no decorrer dos anos, as evoluções administrativas que cada período necessitava, atualizando os gestores de informações essenciais à tomada de decisão.

Os sistemas ERP possuem uma série de características específicas e que, tomadas em conjunto, os distinguem dos sistemas desenvolvidos internamente nas empresas e de outros tipos de pacotes comerciais. Essas características são importantes para a análise dos possíveis benefícios e dificuldades relacionadas à utilização de sistemas ERP e aos aspectos relacionados ao sucesso de sua implementação e são:

Características |

Pontos Fortes |

Pontos Fracos |

- São pacotes comerciais |

- Redução de custos de informática - Foco na atividade principal da empresa - Atualização tecnológica permanente |

- Dependência do fornecedor - A organização não detém o conhecimento sobre o pacote - Tempo de aprendizagem de interfaces não desenvolvidas especificamente para a empresa |

- Usam modelos-padrão de processos de negócio

|

- Difunde conhecimento sobre melhores práticas - Dá acesso à experiência de outras empresas - Facilita a reengenharia de processos |

- Necessidade de adequação do pacote à empresa - Necessidade de alterar processos empresariais - Necessidade de consultoria para implementação - Alimenta a resistência a Mudanças |

- São sistemas integrados

|

- Redução do retrabalho e inconsistências - Registro on-line - Eliminação de retrabalho e redução de custos operacionais e administrativos - Atende à integração global ou internacional - Acesso em tempo real às informações do sistema - Eliminação de interfaces entre sistemas isolados |

- Mudança cultural da visão - Departamental para a de Processos - Maior complexidade de gestão da implementação - custos E prazos de implementação maiores - Maior dificuldade na atualização do sistema, pois exige acordo entre vários departamentos - Um módulo não disponível pode interromper o funcionamento dos demais - Necessidade de consultoria para implementação - Alimenta a resistência à mudança |

- Usam bancos de dados corporativos

|

- Padronização de informações e conceitos - Eliminação de discrepâncias entre informações de diferentes departamentos - Melhoria na qualidade da informação - Acesso a informações para toda a empresa |

- Mudança cultural da visão de "dono da informação" para a de "responsável pela informação" - Mudança cultural para uma visão de disseminação de informações dos departamentos por toda a empresa

|

- Possuem grande abrangência funcional |

- Eliminação da manutenção de múltiplos sistemas - Padronização de procedimentos - Redução de custos de treinamento - Interação com um único fornecedor |

- Dependência de um único fornecedor - Se o sistema falhar toda a empresa pode parar |

Fonte: Adaptada de Krause & Jansen (1995)

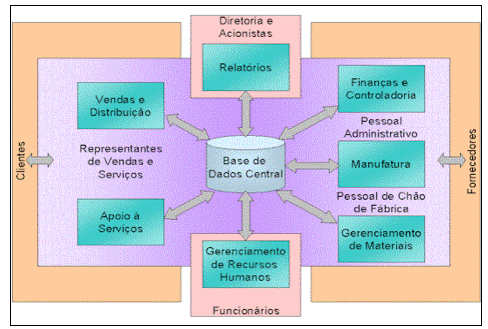

Os sistemas ERP são formados basicamente por uma base de dados central que recebe e fornece dados para os diversos módulos do aplicativo. Deve-se salientar que o termo base de dados central refere-se à definição centralizada da lógica de armazenamento e manipulação de dados, podendo os dados fisicamente estar distribuídos em diversas bases de dados e ou múltiplas tabelas de acesso (DAVENPORT, 1998).

Os sistemas ERP apresentam a vantagem de eliminação da redundância de informações, pois necessitam da entrada da informação apenas uma vez, e a seguir, esta é manipulada por um módulo e armazenada. As novas informações são atualizadas automaticamente devido à integração entre módulos aplicativos (Krause & Jansen, 1995). A figura 2 apresenta uma estrutura típica de funcionamento de um sistema ERP.

Figura 2 – Estrutura típica de um ERP (DAVENPORT, 1998)

Os sistemas de ERP são desenvolvidos por fornecedores de aplicações de software que necessitam de enormes investimentos monetária pelas organizações para a sua implementação (NAIR et al., 2014).

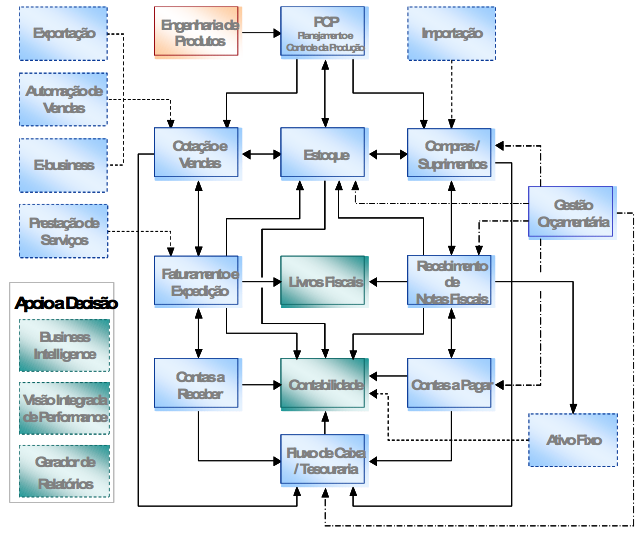

Atualmente, uma grande parte dos sistemas de gestão empresarial disponível no mercado oferece, em sua padronização, um conjunto de funcionalidades básicas bastante semelhantes entre si. Essas funcionalidades dos sistemas ERPs são usualmente agrupadas em módulos que correspondem aos processos de negócios das empresas.

Os autores CORREA et al.(2002) e GUERREIRO et al. (1998) classificam os módulos dos sistemas ERP, cuja relação das principais funcionalidades de cada um dos módulos é detalhada e demonstrada na figura 3:

Figura 3 – Estrutura típica de um ERP (DAVENPORT, 1998)

Product Data Management (PDM) é uma tecnologia de software que tem como principal função o gerenciamento das informações e dos processos relacionados ao ciclo de vida do produto. Entendendo-se ciclo de vida, como todo o período compreendido desde a sua criação de um novo produto até sua obsolescência, respeitado pelas etapas de projeto e produção (CIMdata-a (2006), CIMdata-b (2006) e PLMIG (2005).

Nos últimos anos, a tecnologia PDM passou de gerenciamento de documento único, gestão de processos de desenvolvimento de produtos para a gestão de dados de produtos de classe empresarial. Adotando o sistema PDM para apoiar a gestão da informação e desenvolvimento de novos produtos se tornam mais importantes para as empresas (TANG et al., 2015).

A tecnologia PDM propõe-se a explorar ao máximo os benefícios da engenharia simultânea, controlando a informação e distribuindo sistematicamente para as pessoas que a necessitam (PLMIG, 2005).

Várias nomenclaturas como, PIM (Product Information Management), TDM (Technical Document Management), TIM (Technical Information Management) e EDM (Electronic Document Management) são usadas com significados semelhantes. Porém todos estes sistemas podem ser classificados dentro de dois grupos distintos: PDM e EDM. Sistemas EDM (Electronic Document Management) são todos aqueles focados no gerenciamento de documentos podendo ou não estar relacionados à engenharia. Já os sistemas PDM são voltados para o gerenciamento do produto e de suas partes, possuindo assim funcionalidades especiais como controle da estrutura de produto e controle das modificações de engenharia.

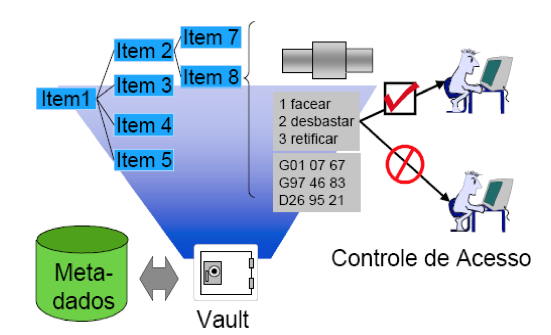

As funcionalidades que um sistema PDM pode assumir está diretamente ligado ao tipo de fabricante de software e por esse motivo pode variar muito de sistema para sistema. Partindo das diferentes funcionalidades para os sistemas PDM, existem sistemas com apenas funcionalidades de "cofre de dados" e "fluxo de dados de trabalho", que tem por objetivos gerenciam os desenhos gerados por sistemas de CAD até sistemas que gerenciem funcionalidades complexas de cálculos em diversas bases de dados e diferentes plataformas operacionais. O site CIMdata (CIMdata-a (2006) e CIMdata-b (2006)) define como funcionalidades dos sistemas PDM:

Tanto o cofre de dados (vault) quanto a base de meta-dados, são os principais componentes de software, que formam o cerne de sistema PDM. A função da base de dados é a de gerenciar os meta-dados (dados sobre os dados), e a função do cofre de dados (valut) é a parte responsável pela segurança, controle e armazenamento dos dados, conforme figura 4 abaixo:

Figura 4 – Cofre de dados (OMOKAWA, 1999)

Abaixo relaciona-se as principais características que o cofre de dados traz em seu núcleo de processamento:

O mecanismo que trata o controle do cofre de dados, a criação, atualização e aprovação do processo de migração de dados é conhecido como check-in. A partir da rotina de check-in os dados ou arquivos que são reincorporados depois de terem modificados podendo ser mantidos como uma nova versão ou revisão, mantendo a integridade da versão original (MANZANO, 2000; PELEIAS, 2002).

Já o mecanismo de chek-out, faz com que o sistema PDM se utilize dados ou arquivos que já estão sob controle do cofre de dados, evitando desta forma que usuários não permitidos acessem a base de dados na tentativa de obter informações gravadas no sistema PDM. Mantendo desta forma a integridade das informações por meio de histórico de acessos, versão do arquivo, status de alteração entre outras funcionalidades.

3.5.2. Fluxo de Trabalho e Gerenciamento de Processos

Na visão de autores DAVENPORT (1998) e FREDMAN (1999), o fluxo de trabalho ou workflow é uma coleção de atividades repetitivas e organizadas de modo a realizar um processo contínuo.

A funcionalidade de fluxo de trabalho e gerenciamento de processos definem a forma que como uma informação deva chegar a pessoa certa através de um fluxo operacional pré-estabelecido. Isso traz a operação das empresas agilidade, visto que processos rotineiros que dependam da aprovação de instâncias superiores sejam informados e gerenciados com rapidez que as organizações esperem.

A funcionalidade de gerenciamento da estrutura de produto cria, mantém e controla as versões de montagens, as configurações do produto, e as estrutura do produto (BOM – Bill Of Material) e todos os elementos controlados pelo PDM relativos a esta estrutura.

O mecanismo de gerenciamento de produtos permiti ao usuário encontrar facilmente informações relacionadas com peças e produtos, visto que o produto a partir desta congifuração encontra-se na forma hierárquica de produção, facilitando a visualização e sua quantidade (Krause & Jansen, 1995).

O processo de classificação dá-se por associação de atributos (como por exemplo, tipo de material x fornecedor), ou por componentes (peças x clientes), para que se crie similaridade e dai possa ser agrupados de modo que eles possam ser posteriormente recuperados. A funcionalidade de classificação/recuperação permite agilidade ao sistema, visto que permite a localizar documentos, peças, componentes padroes, processos e objetos de forma rápida e agíl (MANZANO, 2000).

De acordo com uma pesquisa recentemente realizada pela PELEIAS (2002), essa integração é considerada pelas empresas como um dos itens mais críticos na implantação de sistemas PDM (CIMdata-b, 2006). A dificuldade em se integrar esses sistemas também é destacada em diversas publicações (CIMdata, 2007; CIMdata-c, 2006; CORREA et al., 2002).

Os autores CIMdata (2007) e CORREA et al. (2002) nessa área apresentam conclusões bastante semelhantes quanto às abordagens conceituais de integração entre sistemas PDM e ERP, ou seja, quanto à forma como esses sistemas devem interagir para gerenciar informações comuns (MANZANO, 2000; PELEIAS ,2002; SOUZA & ZWICKER, 1999).

No entanto, a maioria dos autores CIMdata (2007), CIMdata-b (2006) e MANZANO (2000) citam apenas parcialmente as possíveis abordagens técnicas para viabilizar, na prática, a implantação da integração conceitual.

O estabelecimento de uma visão ampla sobre o problema e as possíveis soluções de integração é essencial para que as empresas possam adotar a melhor alternativa para atender suas necessidades.

Nesse sentido, o objetivo deste trabalho é discutir alguns aspectos conceituais da integração entre sistemas PDM e ERP e sistematizar e analisar as possíveis abordagens técnicas. O resultado desse trabalho é uma síntese da situação atual e das tendências de integração entre sistemas PDM e ERP.

Para isso, inicialmente, são apresentadas características e funcionalidades dos sistemas PDM e ERP relacionadas com o gerenciamento de dados de produtos. São discutidos, então, alguns aspectos conceituais sobre a integração entre esses sistemas.

Em seguida, cada uma das abordagens técnicas de integração é analisada e comparada qualitativamente. Por fim, é apresentada uma breve discussão sobre as dificuldades e benefícios da integração.

Na visão dos autores GUERREIRO (1998), Guerrero & Rozenfeld (1998), Krause & Jansen (1995) e OMOKAWA (1999) as sobreposições de funções entre sistemas ERP e PDMsão: Gerenciamento da Estrutura de Produto ou BOM, Gerenciamento de Mudanças de Produto, e Gerenciamento dos Dados e Características do Produto.

A partir dos estudos dos autores GUERREIRO (1998) e Krause & Jansen (1995) o eixo comum para uma possível integração entre sistemas ERP e PDM é a Estrutura de Produto (BOM – bill of material). Com a sobreposição de funções, a questão a ser avaliada é como migrar dados de um sistema de engenharia para a área de manufatura, visto que até onde se obteve informação na literatura, não avaliou nenhum sistema que trate a integração de forma única e integrada. Para tal, os autores GUERREIRO (1998), definem uma possível alternativa para a integração das funções de ERP x PDM, como segue abaixo:

Ainda segundo os autores GUERREIRO (1998), Krause & Jansen (1995) e OMOKAWA (1999) os benefícios gerados da integração dessas duas ferramentas computacionais é além da própria integração dos sistemas, a eliminação de dados em ambos sistemas, a redução do tempo e do ciclo de vida do produto, a informação disponível para as áreas de engenharia e produção e a diminuição do tempo de desenvolvimento de produto.

Existem diversos benefícios associados com a integração de sistemas PDM e ERP, conforme cita o autor CIMdata (2015) e exemplificado a seguir:

A pesquisa realizada pela CIMdata report (CIMdata (2006); CIMdata (2007); CIMdata-b (2006)) destaca os benefícios gerados na integração de um PDM e ERP, mostrando a seguir:

Este artigo teve como objetivo efetuar uma revisão conceitual sobre a integração entre sistemas PDM (Gerenciamento de Dados do Produto) e ERP (Sistema de Gestão Empresarial) e sistematizar os conceitos, analisando as possíveis abordagens técnicas que cada produto de software.

Analisando o referencial estudado o que pode concluir é que a integração traz benefícios significantes para as empresas, como a eliminação da redigitarão manual de dados redundantes, o consequente aumento da consistência dos dados, a redução do tempo de transferência das informações da engenharia para a produção e o gerenciamento eficiente dos dados do produto ao longo do ciclo de vida.

Além dos aspectos conceituais e técnicos analisados neste trabalho, o que se pode perceber e que as empresas necessitam considerar aspectos organizacionais na integração de sistemas PDM e ERP. Conflitos organizacionais sobre quem é o responsável da informação, por exemplo, constituem uma das principais barreiras à integração. A resolução desses conflitos requer o comprometimento de pessoas da gerência com a solução que será adotada. Os usuários devem perceber que as informações não pertencem a um departamento específico, mas sim a toda empresa.

Outra questão a ser ressaltada neste estudo é o fato de ainda não existir um modelo único que integre as ferramentas computacionais do tipo ERP e PDM, isso por si só, gera ao gestor um trabalho em duplicidade, visto que o controle ainda será efetuado em software de fornecedores distintos e na maioria das vezes em plataformas operacionais diferentes.

Burkett, M., O'Marah, K., & Carrillo, L. (2003). CAD Versus ERP Versus PDM: How Best To Anchor a PLM Strategy?. AMR Research, Sept.

CIMdata, PLM and ERP Integrations: Business Efficiency and Value, disponível em http://www.cimdata.org acessado em 10.06.2015.

CIMdata, PLM Selection and a Company's Business Model, February 2007, disponível em http://www.cimdata.org acessado em 10.06.2015.

CIMdata-a, ECS's eCenter and Enterprise Usability Solution, October, 2006, disponível em http://www.cimdata.org acessado em 10.06.2015.

CIMdata-b, Service-Oriented Architecture for PLM, Setember 2006, disponível em http://www.cimdata.org acessado em 10.06.2015.

CIMdata-c, Defining Mid-Market PDM, January 2006, disponível em http://www.cimdata.org acessado em 10.06.2015.

CORREA, Henrique, L., CION, Mauro, GIANESI, Irineu G. N, Planejamento, Programação e Controle da Produção, Conceitos, Uso e Implantação, MRP/MRPII, Editora Atlas, 5ª Edição, 2002.

DAVENPORT, T. H., 1998. Putting the enterprise into the enterprise system. Harvard Business Review (July-August): 121-131.

FREDMAN, Rick. ERP - Muito Além do Bug do Milênio. Revista PC Magazine Brasil. Agosto de 1999.

GUERREIRO, V., OLIVEIRA, C., ROZENFELD, H., & ZANCUL, E. (1998). Análise das abordagens de integração entre sistemas PDM e ERP. Society of Automotive Engineers, Inc.

Guerrero, V., & Rozenfeld, H. (1998). Proposta de classificação de sistemas PDM. In XV Congresso Brasileiro de Engenharia Mecânica, Águas de Lindóia-SP (pp. 22-26).

HABIRO, Márcia, FILHO, Moacir Godinho, Análise da implantação do sistema ERP em empresas fornecedoras de energia elétrica: estudos de caso exploratórios, Anais do XXVI ENEGEP - Fortaleza, CE, Brasil, 9 a 11 de Outubro de 2006.

Hongyi Sun, Wenbin Ni, Rocky Lam, A step-by-step performance assessment and improvement method for ERP implementation: Action case studies in Chinese companies, Computers in Industry, Volume 68, April 2015, Pages 40-52

Krause, F. L., & Jansen, H. (Eds.). (1995). Life-Cycle Modelling for Innovative Products and Processes: Proceedings of the IFIP WG5. 3 international conference on life-cycle modelling for innovative products and processes, Berlin, Germany, November/December 1995. Springer Science & Business Media.

MANZANO, J A N G, Estudos Preliminares sobre a contribuição da tecnologia da informação para os sistemas de informação de marketing, dissertação de mestrado, Centro Universitário Uni Sant'Ana (2000)

Nair, Jessy, D. Bhanu Sree Reddy, and Anand A. Samuel. "Conceptualizing dimensions of enterprise resource planning systems success: a socio technical perspective." International Journal of Enterprise Information Systems 10.1 (2014)

OMOKAWA, Rogério, Utilização de sistemas PDM em ambiente de engenharia simultânea: o caso de uma implantação em uma montado de veículos pesados, dissertação de mestrado em Engenharia Mecânica, Universidade de São Paulo, Escola de Engenharia de São Carlos, 1999.169 p.

PELEIAS, Ivam Ricardo, Controladoria: Gestao eficaz utilizando padrões, Saraiva, São Paulo, 2002, 206p.

PLMIG, Two Views of PLM & ERP, John Stark launches the discussion about PLM & ERP that will lead to the PLMIG's proposed PLM/ERP Workshop, May, 2005, disponível em http://www.plmig.com acessado em 10.06.2015.

SOUZA, C. A., & ZWICKER, R. (1999). Aspectos envolvidos na seleção e implementação de sistemas ERP. Anais da XXXIV Assembléia Anual do CLADEA, Porto Rico.

STARK, John, Product Lifecycle Management, 21st Century Paradigm for Product Realisation, Spring-Verlag London Limited, 3rd printing 2005

Tang, Hongtao and Guo, Shunsheng and Huang, Lang and Li, Li and Li, Yibing". "Research and development on key models and technology of PDM system". The International Journal of Advanced Manufacturing Technology, 2015, volume="78", number="9", pages="1865--1878".

1. Fatec Barueri / Universidade Paulista – UNIP / Uninove. Email: marceloeloyfernandes@gmail.com

2. Professor do Mestrado Profissional em Gestão e Tecnologia em Sistemas Produtivos. CEETEPS - Unidade de Pós-Graduação, Extensão e Pesquisa. Doutorando em Administração na FGV/EAESP. Email: Marcelo.okano@fatec.sp.gov.br

3. Professor do Mestrado e Doutorado em Engenharia de Produção. Universidade Paulista – UNIP. Email: oduvaldov@uol.com.br

4. Universidade Potiguar. Email: osmildosobral@yahoo.com.br