HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN

HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN Espacios. Vol. 37 (Nº 26) Año 2016. Pág. 12

Wallace Nóbrega LOPO 1; Gleison de Sousa AMORIN 2; Iranor Luciano LEITE 3; Ederson FRANCISCO 4

Recibido: 26/04/16 • Aprobado: 28/05/2016

2. Gestão de processo e estoques de segurança

3. Procedimentos metodológicos

RESUMO: Os estoques são ativos relevantes para uma empresa, seja ela de grande ou pequeno porte, comércio ou serviços. Para tanto é importante ter-se uma gestão efetiva de estoques para se evitar o excesso ou até mesmo, a falta do mesmo. Partido do pressuposto que uma determinada empresa, do ramo de autopeças para indústria automobilística, aqui denominada de Y não possui estoque de segurança ideal para um determinado produto, a manopla 2000 preta (M2P) para motocicletas. Neste sentido o objetivo do estudo é quantificar por meio da gestão de processos qual o estoque de segurança ideal do componente M2P. Em relação ao objetivo o trabalho é descritivo, tendo o estudo de caso como procedimento que utiliza a abordagem quantitativa. Foi utilizada como instrumento para coleta dos dados a observação sistemática, entrevista estruturada e pesquisa documental. Como resultado entendeu-se que a empresa Y por meio da sua gestão de processos já possui o estoque de segurança ideal da M2P não confirmando a suposição da pesquisa. |

ABSTRACT: Inventories are important assets for a company, be it large or small, business or services. Therefore, it is important to have an effective inventory management to avoid over or even the lack thereof. Party assumption that a particular company, the auto parts industry for the automotive industry, here called Y does not have safety stock ideal for a particular product, the handle 2000 black (M2P) for motorcycles. In this sense, the objective of the study is to quantify through management processes which the optimal safety stock M2P component. Regarding the objective of the work is descriptive, and the case study as a procedure that uses a quantitative approach. It was used as a tool for data collection systematic observation, structured interviews and documentary research. As a result it was understood that the Y company through its management processes already has the optimal safety stock of M2P not confirming the assumption of research. |

Em um mundo globalizado no qual as mudanças e as evoluções de mercado ocorrem de forma que nem sequer se percebe. A gestão da cadeia de suprimentos desempenha um papel importante visto que as empresas típicas estão se tornando complexas (SUH, 2015).

Os estoques são ativos relevantes de uma empresa, seja ela de grande ou pequeno porte, comércio ou serviços (BASSO; LAURINDO; SPINOLA, 2013). Para tanto ter-se uma gestão efetiva do estoques pode-se evitar o super estoque, assim como a falta do mesmo.

A gestão de estoques tem desafios constantes e vem se destacando nas micro e pequenas empresas (DIMA; TENESCU; BOSUN, 2014; LETTI; GOMES, 2014). Conforme o descrito a pesquisa parte do seguinte pressuposto que a empresa Y não possui estoque de segurança ideal da manopla 2000 preta (M2P). Neste sentido o objetivo do estudo é quantificar por meio da gestão de processos qual o estoque de segurança ideal da M2P.

Na implantação de processos de negócios o BPM (Business Process Management) têm sido utilizada por muitas organizações para gerenciar seus negócios, conforme descritos em vários estudos (GENGLER, 2008).

A gestão de processos nos estoques poderá agilizar o atendimento ao cliente, reduzir os custos do processo, melhorar a qualidade, podendo se tornar um diferencial em relação ao concorrente. Os benefícios alcançados por meio da gestão de processos são a redução de custos e em geral o processo de melhoria da qualidade (SEARLE, 2011).

O estudo é justificado porque na logística empresarial, comuns são pesquisas voltadas para os processos operacionais, características e tecnologias de transporte, custos de operação, recebimento, distribuição, entre outros, assim como a gestão de estoques (AMORIM; HATAKEYAMA, 2015). Porém ainda, pode-se explorar estudos baseados na mesma, principalmente associados a outra área.

A gestão de processo é um método atual utilizado para abordagens orientadas por processos e tem por finalidade alcançar a eficiência operacional da empresa (PAIM, 2007). Para Perry (2005) o BPM desempenha o papel nas pequenas empresas de melhorar o nível de serviço aos clientes e fornecer informações relevantes para a melhoria do negócio.

A principal limitação do BPM em pequena e médias empresas é que os operadores não estão cientes de que esse método pode ajudar a atingir os benefícios acima citados (RILEY; BROWN, 2001).

Chong (2007) e Lopes et al. (2008), descreve uma abordagem centrada nos consumidores para, sistematicamente gerir, mensurar e melhorar todos os processos da empresa, por meio do trabalho de equipes multifuncionais e da ampliação do poder dos empregados.

Entende-se que uma organização que visa processos, planeja e mede cuidadosamente seus processos, fazendo com que todos os empregados entendam e se responsabilizem por eles (HAMMER, 1998).

Se a gestão de processo inicia com a atividade dos inputs, agrega-lhes valor e fornece um output, então pode se afirmar que essa gestão será de muita valia para a gestão de estoques.

Os estoques têm a sua utilização atrelada as diferentes percepções, seja de segurança ou de cobertura para atender à demanda, podendo aumentar competitividade da empresa em relação aos concorrentes (SANTOS; RODRIGUES, 2006).

O controle de estoques surgiu pela necessidade de ajustar os níveis de materiais e produtos que a empresa deve sustentar para atender suas necessidades, sendo a parte vital do composto logístico, pois estes podem absorver de 25% á 40% dos custos totais, representando uma porção substancial do capital da empresa (BALLOU, 2010).

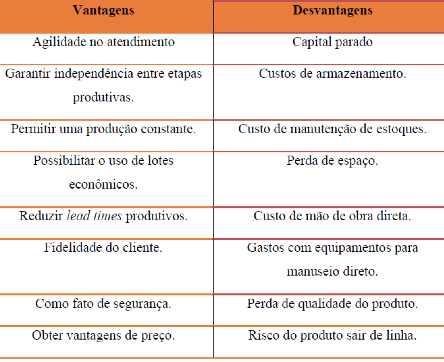

Existem diversas razões para se manter estoques em empresa, e motivos pelos quais os mesmos surgem, conforme descreve Corrêa, Gianesi e Caon (2012):

Um dos problemas típicos que resultam na fabricação de produtos para estoques é o longo tempo necessário para a preparação da máquina, ou na troca de ferramenta de um produto para a produção de outro (setup). Esta é uma das causas que levam as empresas a produzirem lotes maiores do que a real necessidade das mesmas, com o intuito de aproveitar ao máximo o custo da troca ou preparação. (CORRÊA; GIANESI ; CAON, 2012).

Para obter as informações necessárias à pesquisa, foram realizados três momentos de coleta de dados e com três colaboradores diferentes da empresa.

No primeiro momento, realizou-se a observação sistemática por meio de visita técnica, com o objetivo de conhecer melhor a realidade da empresa. O segundo instrumento de pesquisa veio com perguntas abertas que foram enviadas por e-mail aos três colaboradores simultaneamente, tendo retorno de 100% dos mesmos. Já a terceira, fez-se uma análise documental.

Os três escolhidos para pesquisa foram: um gerente de vendas, um gerente de produção e um gerente de planejamento e controle da produção (PCP) da empresa. Todos foram selecionados pelos motivos que se relacionam diretamente com o objetivo do estudo em questão.

Por meio das respostas obtidas dos três entrevistados foi realizada uma comparação referente ao processo de gestão de estoque visando compreende-lo, para assim, poder quantificar o estoque de segurança ideal do produto M2P da empresa Y.

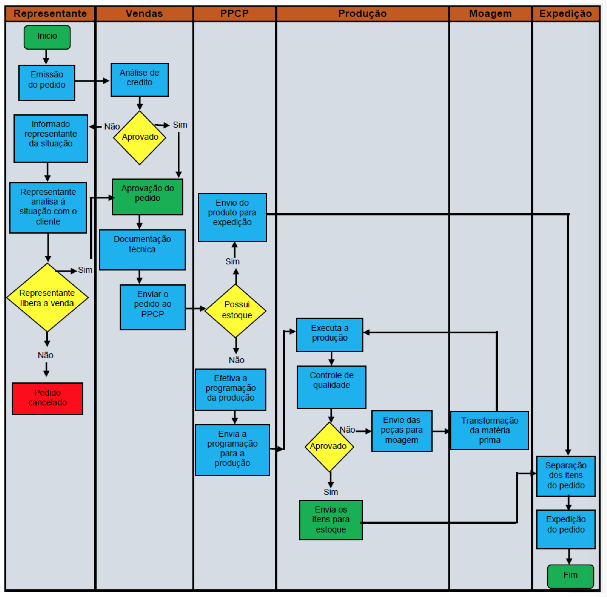

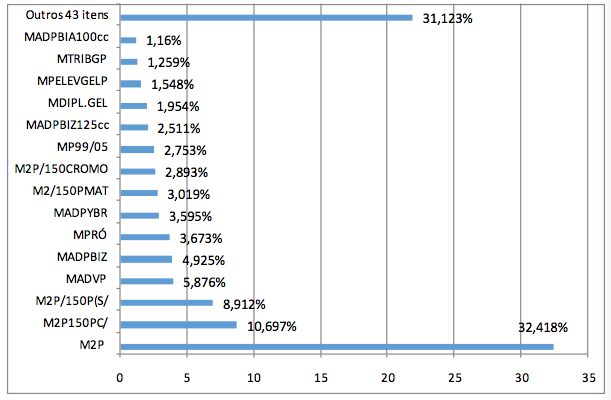

Conforme já relatado anteriormente, a pesquisa está especificamente destinada somente ao produto M2P, porém, o mesmo raciocínio poderá no futuro, ser aplicado aos produtos da empresa Y. Para o atendimento dos pedidos deste produto específico com agilidade, a empresa segue um fluxo de processos conforme apresentado na Figura 1. Segundo a gerente de vendas, conforme a classificação ABC, Figura 2, a M2P detém pouco mais de 32% do faturamento das vendas totais das M2P's para as motocicletas que consomem esse tipo de modelo.

Figura 1 - Fluxograma de processos

Fonte: Autores (2015)

O fluxograma do processo se divide em seis partes, na qual o primeiro e o segundo setores, representam os representantes da empresa e a área de vendas, já o terceiro é representado pelo PPCP, seguindo vem o setor de produção, o próximo é o setor de moagem e sexto e último, está o setor de expedição.

Para o funcionamento de todo este fluxo de processos a empresa utiliza um sistema integrado para fazer o controle do estoque de insumos, matérias-primas e produtos acabados. O sistema apresenta informações sobre pedidos, estoques, compras, entre outras informações que auxiliam interligando os setores da empresa, e auxiliando na execução de suas atividades.

Figura 2 - Classificação ABC dos produtos da empresa Y

Fonte: Autores (2015)

Alguns modelos e métodos vêm sendo apresentados para classificar os estoques entre os quais, a classificação ABC é um dos mais comuns, sendo amplamente utilizado para o planejamento e controle de estoque (HADI-V ENCHEH, 2010; PACHECO; NUNES, 2014).

A classificação ABC permite que a organização classifique seus estoques por categorias e grau de importância, no qual o A é o mais significativo e o C menos significativo, porém não menos importante. (KARTHICK; KARTHIKEYAN; PRAVIN, 2014).

A empresa tem definido para o produto M2P um estoque de segurança de 5.000 pares, e um estoque máximo de 18.504 pares do produto. Para definir o estoque mínimo a empresa toma como base o resumo da venda média mês comparado com os meses, ou ano anterior.

O estoque máximo é calculado pela quantidade de consumo da matéria-prima, e pela capacidade de armazenamento. O estoque máximo para a empresa é a quantidade máxima que ela pode ter em estoque, ou seja, certo limite devido ao espaço de armazenagem que a empresa possui, e os custos com os mesmos.

Para a produção do estoque mínimo e máximo segundo o responsável pelo PCP, despende em torno de uma hora para o cálculo e emissão das ordens de produção. Em seguida o mesmo repassa as ordens de produção para o setor de produção solicitando a troca de molde para a produção do mesmo. Demada em torno de 40 minutos para a troca do molde na máquina, e para a preparação e regulagem da mesma em torno de 20 minutos adicionais.

A máquina opera com um ciclo de produção de 41 segundos para injeção de dois pares da manopla ao mesmo tempo. O tempo de injeção total para produção do estoque mínimo é de 56 horas, 56 minutos e 40 segundos. Para a produção tanto do estoque de segurança, quanto para o estoque máximo à empresa utiliza uma máquina hidráulica para a injeção de termoplástico.

Para embalagem da M2P, o tempo é de 20 segundos por par, totalizando-se 27 horas, 46 minutos e 38 segundos para a embalagem da produção do estoque mínimo. As manoplas são embaladas em caixinhas individuais, depois embaladas em caixas maiores com 72 pares, depois de embaladas em caixas, são colocadas em pallets empilhadas com 24 caixas por pallet. Já para produzir o estique máximo de manoplas, serão necessárias 313 horas, 32 minutos e 24 segundos, para injetar e empalar o estoque máximo de manoplas.

A empresa mantém um sistema de produção empurrada, processo que trabalha baseado em previsões, produz primeiro para vender depois. Utiliza-se este sistema para manter produtos à pronta entrega aos seus clientes, devido à demora no processo produtivo para a fabricação. Esta é uma estratégia da empresa para conseguir atender seu cliente com agilidade, pois no mercado há fortes concorrentes para a M2P.

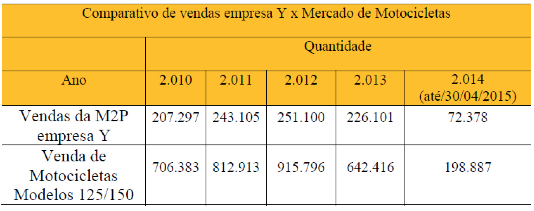

Os modelos de motocicletas 125cc e 150cc de uma marca reconhecida, os quais utilizam a M2P apresentaram um crescimento constante no mercado nacional entre os anos de 2010 a 2012. Porém, logo depois do ano 2012 para 2013 ocorreu uma queda nas vendas de aproximadamente 29,9%, conforme pode ser observado na Tabela 1.

Tabela 1 - Comparativo de vendas empresa Y x Mercado de Motocicletas

Fonte: Autores (2015)

A queda de vendas do ano de 2013 para 2014 foi de aproximadamente 60,1% na venda média/mês de motocicletas deste modelo. Da mesma forma, as vendas da M2P da empresa apresentou um crescimento constante entre 2010 a 2012, como é constatado na Tabela 1. Ela teve uma queda nas vendas do ano 2012 para 2013 de 10%, e de 2013 para 2014 a mesma teve uma queda de 68% na venda média/ mensal.

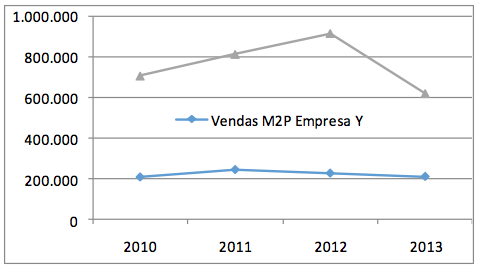

De maneira geral, as vendas de manoplas pela empresa Y e de motocicletas que as utilizam, tiveram o mesmo comportamento, quanto a aumentos e quedas, como é possível analisar no Gráfico 2.

Gráfico 2 - Empresa Y x Mercado de Motocicletas

Fonte: Autores (2015)

Em média a produção da M2P é muito parecida ano após ano. Em geral no mercado de motocicletas as vendas são niveladas, ou seja, quando a aumento nas vendas, este é igual em praticamente todo país, e quando a baixa das vendas segue o mesmo.

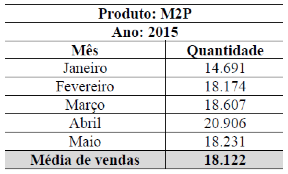

O objetivo deste cálculo foi constatar se a empresa está trabalhando com os níveis de estoques corretos em relação a sua demanda. De acordo com o relatório de vendas da empresa constatou-se que o produto M2P, no período de janeiro/2015 a maio/2015, teve o seguinte desempenho:

Tabela 2 - Vendas Janeiro/2015 á Maio/2015

Fonte: Autores (2015)

O limite de atraso no tempo de reposição para a empresa é de 3 dias. Como pode-se observar na tabela 2 as vendas do produto manteve-se em crescimento entre os meses de janeiro a abril/2015, com recuo no mês de maio de 12,795%.

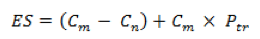

Para o cálculo do estoque de segurança ideal usou-se o método com variação de consumo e/ou tempo de reposição, conforme Pozo (2004), afirma que:

Onde:

ES = Estoque de segurança;

Cn = Consumo normal do produto;

Cm = Consumo maior previsto do produto;

Ptr = Porcentagem de atraso no tempo de reposição.

Foi utilizado para o cálculo do estoque de segurança este método, pois como pode-se observar na tabela 2, que a empresa apresentou variação de consumo entre o período, e também pelo pressuposto de que há falta de produtos para o atendimento do cliente.

A partir da identificação do maior consumo no mês de abril/2015 com 20.906 pares, menos o consumo normal, ou seja, consumo médio do período que neste caso é igual a 18.122 pares. O resultado é somado com o consumo maior, e multiplicado pela porcentagem de atraso no tempo de reposição. Conforme é possível verificar no cálculo abaixo.

ES = (20.906 – 18.122) + (20.906 x 3/30)

ES = 2.784 + 2.091

ES = 4.875 pares.

A empresa opera atualmente com um estoque mínimo de 5.000 pares. Desta forma, comparando o resultado do cálculo do estoque de segurança ideal, com o atual estoque da empresa pode-se observar que a empresa está operando com um estoque de segurança correto para atender suas necessidades. E conforme relatado pela gerente de vendas à empresa não apresentou atrasos, e nem faltas de produtos para o atendimento do cliente em 2015.

A Empresa Y produz dois tipos de segmentos de produtos, moto e bike. No segundo semestre o volume de vendas de acessórios para bicicleta é alto, devido a datas comemorativas como dia das crianças e natal, o que faz com que o estoque seja uma vantagem para a empresa. Ela mantém como estratégia a produção de peças com algo giro no mercado como a M2P, em períodos de folga nas máquinas no processo de produção.

Porém, para a empresa Y manter produtos em estoque como a M2P existem algumas desvantagens e desvantagens, conforme é relatado no Quadro 2.

Quadro 2 - Vantagens e desvantagens dos estoques

Fonte: Autores (2015)

O gerente de produção afirma que a empresa necessita manter estoques de alguns produtos como a M2P para atender o cliente com agilidade, mas desde que os estoques sejam controlados por meio da gestão de processos corretamente para atender à demanda futura.

A pesquisa tem por suposição que a empresa Y não possui estoque de segurança ideal da M2P, o qual não foi confirmado. Já quanto ao objetivo de quantificar por meio da gestão de processos qual o estoque de segurança ideal da M2P, foi atingido, o qual a pesquisa utilizando o método com variação de consumo e/ou tempo de reposição, chegou ao valor de 4.875 pares.

Já o definido empiricamente pela empresa chegou no valor de 5.000 pares de M2P, conforme relatado pela gerente de vendas é o número necessário para o atendimento do cliente, atendendo a demanda com segurança, garantindo a entrega do produto no prazo limite.

Entendeu-se que a empresa necessita manter estoques para atender sua demanda com agilidade, devido à demora no processo produtivo para a fabricação do produto. Desta forma utilizando os estoques como estratégia para manter-se no mercado e destacar-se perante seus concorrentes em relação ao prazo de entrega.

Com a pesquisa observou-se que manter estoque do produto apresentam algumas desvantagens. Porém, com o correto gerenciamento de seu processo de estoques, obtêm-se vantagens que o estoque acaba se tornando uma estratégia para uma possível vantagem competitiva em relação aos concorrentes.

Conclui-se o artigo com a certeza de que, o objetivo no qual o estoque de segurança ideal da M2P foi calculado, é realmente o que a empresa pratica sendo confirmado por meio do cálculo de método com variação de consumo e/ou tempo de reposição. O estoque de segurança já definido pela empresa empiricamente, é o estoque correto para atender suas necessidades.

AMORIM, G.S.; HATAKEYAMA, K. Avaliação da percepção de riscos e perigos de acidentes dos operadores de logística. In: ConBRepro: V Congresso brasileiro de engenharia de produção. Ponta grossa, PR, 2015.

BASSO, R. G.; LAURINDO, F. J. B.; SPINOLA, M. M. Equilibrando serviço e inventário - um sistema híbrido push/pull de planejamento de produção no mercado de bens de consumo no Brasil. In: ENEGEP: XXXIII Encontro Nacional de Engenharia de Produção, Salvador, BA, 2013.

BALLOU, R. Logística Empresarial: transporte, administração de materiais e distribuição física. São Paulo: Atlas, 2010.

CHONG, S. Business process management for SMEs: an exploratory study of implementation factors for the Australian wine industry. Journal of Information Systems and Small Business, v. 1, n. 2, p. 41-58, 2007.

CORRÊA, H. L.; GIANESI, I. G. N.; CAON, M.. Planejamento, programação e controle da produção: MRP II/ERP: conceitos, uso e implantação: base para SAP, Oracle Applications e outros softwares integrados de gestão. 5.ed. São Paulo: Atlas, 2012.

DIMA, I. C.; TENESCU, A.; BOSUN, P. Informational stocks and e-logistics management of a tourism company. International Letters of Social and Humanistic Sciences, v. 16, n. 1, p.75-85, 2014.

GENGLER, B (2008). BPM to buck slowing spend trend. The Australian. 2008. Disponível em: <http://www.theaustralian.com.au/news/bpm-to-buck-slowing-spend-trend/story-e6frgao6-1111115998150> Acesso em: 2 Nov. 2015.

HADI-V ENCHEH, A. An Improvement to Multiple Criteria ABC Inventory Classification. European Journal of Operational Research, p. 962–965, 2010.

HAMMER, M. A Empresa Voltada para Processos. HSM-Management. n. 9, p. 6-9, 1998.

KARTHICK, B. M; KARTHIKEYAN, S.; PRAVIN, M. C. A Model for Managing and Controlling the Inventory of Stores Items based on ABC Analysis. Global Journal of Researches in Engineering,v. 14, n. 2, p. 1-7, 2014.

LETTI, G. C.; GOMES, L. C. Curva ABC: melhorando o gerenciamento de estoques de produtos acabados para pequenas empresas distribuidoras de alimentos. Gestão de Negócios, v. 1, n. 2, p. 66-86, 2014.

LOPES, M. A. B. et al. Gestão de processos: fatores que influenciam o sucesso na sua implantação. In: ENEGEP: XXVIII Encontro Nacional de Engenharia de Produção, Rio de Janeiro, R, 2008.

PACHECO, D. A. J.; NUNES, I. F. Proposal analysis of customer satisfaction by ABC rating. GEINTEC, v. 4, n. 3, p.1180-1194, 2014.

PAIM, R. As tarefas para gestão de processos. Tese (Doutorado em Engenharia de produção) – Universidade Federal do Rio de Janeiro, Rio de Janeiro, 2007.

PERRY, C. BPM hits the big time: why business process management continues to shine. Processor, v. 27, no. 3, 2005. Disponível em <http://www.processor.com/email.asp?emid=9023> acesso em: 02 Nov. 2015.

POZO, H. Administração de recursos materiais e patrimoniais: uma abordagem logística. 3. ed. São Paulo: Atlas , 2004.

RILEY, M. J.; BROWN, D. C. Case study of the application of BPR in an SME contractor. Knowledge and Process Management, v. 8, n. 1, p. 17-28, 2001.

SANTOS, A. M.; RODRIGUES, I. A. Controle de Estoque de Materiais com Diferentes Padrões de Demanda: Estudo de Caso em uma Indústria Química. GESTÃO & PRODUÇÃO, v.13, n.2, p.223-231, 2006.

SEARLE, S. BPM survey insights: Organizations using BPM to reduce costs and improve process quality. Gartner. 2011. Disponível em: <http://www.gartner.com/id=1729244> acesso em 02 Nov. 2015.

SUH, E. S. Policy Safety Stock Cost Optimization: Xerox Consumable Supply Chain Case Study. Journal of the Korean Institute of Industrial Engineers, v. 41, n. 5, p. 511-520, 2015.

1. Mestrando do Programa de Mestrado Profissional em Engenharia de Produção, Centro Universitário Sociesc – UniSociesc, Joinville, Brasil, e-mail: w.lopo@uol.com.br

2. Mestrando do Programa de Mestrado Profissional em Engenharia de Produção, Centro Universitário Sociesc – UniSociesc, Joinville, Brasil, e-mail: amorimlogistica@hotmail.com

3. Mestrando do Programa de Mestrado Profissional em Engenharia de Produção, Centro Universitário Sociesc – UniSociesc, Joinville, Brasil, e-mail: iranorleite@terra.com.br

4. Mestrando do Programa de Mestrado Profissional em Engenharia de Produção, Centro Universitário Sociesc – UniSociesc, Joinville, Brasil, e-mail: ederson.francisco@sociesc.org.br