HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN

HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN Espacios. Vol. 37 (Nº 36) Año 2016. Pág. 14

Ronaldo dos Santos RODRIGUES 1; Carlos CZIULIK 2; Carla Cristina Amodio ESTORILIO 3; Kazuo HATAKEYAMA 4

Recibido: 01/07/16 • Aprobado: 28/07/2016

4 Modelo para a condução do projeto conceitual de malha

RESUMO: O desenvolvimento de produto da indústria têxtil apresenta ineficiência pela falta de metodologias adequadas para o processo de desenvolver produtos. No desenvolvimento de malhas, recorre-se unicamente à experiência do técnico desenvolvedor, não atendendo satisfatoriamente o consumidor. Sendo assim, esse trabalho apresenta uma sistematização para o projeto de malhas. Uma pesquisa foi realizada junto às empresas produtoras de malha, identificando as práticas adotadas por estas no desenvolvimento de seus produtos, comparando-as com o referencial de desenvolvimento de produtos industriais. Através desse estudo foi possível apresentar e testar uma metodologia para o desenvolvimento de um projeto conceitual de malha. |

ABSTRACT: The development of textile industry products has shown inefficiency due to the lack of an adequate methodology for the process to design. In the development of knitted fabrics, refers to experience of the developers´ technicians, without attending satisfactorily the consumer. Therefore, this paper presents the systematization for the design of knitted fabrics. A survey carried out within local enterprises producers of knitted fabrics, identifying practices adopted by them in the development of their products, and comparing with the reference of development of industrial products. Through this study, presents and tests the methodology for the development of conceptual design of knitting. |

O setor têxtil tem grande importância na economia brasileira. Em 2012, o Brasil ocupou a quinta posição entre os maiores produtores têxteis mundiais (Viana e outros, 2008). Para continuar progredindo, a indústria têxtil precisa produzir artigos têxteis diferenciados e com maior valor agregado (Jordan, 2004), aproximando-se das necessidades do mercado (Stanislawski e outros, 2010).

Entretanto, constata-se que nas indústrias produtoras de tecidos há falta de pessoal qualificado e de setores de desenvolvimento com metodologia estruturada, pois desenvolvem seus tecidos baseados na tentativa e erro, suportados pela experiência de seus colaboradores (Rodrigues, 2012).

Embora várias facetas do projeto de desenvolvimento de produtos tenha sido objeto de análise a partir desde o final da década de 1980, gerando extensivo conjunto de referenciais teóricos (back e outros, 2008). De acordo com Ma Y (2013) publicações relacionadas ao problema são raras. Verifica-se, entretanto, alguns estudos que mostram a importância das fases de um projeto de tecido conter a descrição funcional do produto (Chapman e outros, 2012). Outros estudos mostram o planejamento do projeto, partindo de uma pesquisa de mercado, incluindo ferramentas computacionais para suportar o desenvolvimento do projeto de um tecido (Hady, 2011; Matsuo, 2006). Entretanto, não se encontram pesquisas que mostrem a forma de se executar um projeto, incluindo as fases de desenvolvimento de malha.

A proposta deste trabalho é desenvolver uma sistematização para operacionalizar a fase de projeto conceitual do tecido de malha. Para isso, foram realizadas entrevistas semi estruturadas com cinco grandes empresas produtoras de malha localizadas no sul do Brasil, com o objetivo de compreender a metodologia de desenvolvimento de produto aplicada por essas empresas. Esse resultado foi comparado com as metodologias de projeto sugeridas na literatura de Rozenfeld e outros (2006), Pahl e outros (2005) e Back e outros (2008), visando diagnosticar as deficiências das práticas industriais. Baseado nessas deficiências, uma sistematização foi sugerida, visando suportar e orientar os desenvolvedores de malha até a fase de projeto conceitual. Para compor essa sistematização, foram consideradas as particularidades das indústrias têxteis, visando identificar os melhores métodos e ferramentas para realizar cada atividade de projeto.

Para projetar um produto têxtil, várias metodologias de projeto poderiam ser utilizadas. Vários autores sugerem metodologias para guiar o projeto de um produto em geral, subdividindo a macro fase de projeto em fases (Ver quadro 1).

AUTORES |

FASES DO PROJETO |

||||

Pahl e outros (2005) |

Planejamento e clarificação da tarefa |

Concepção |

Esboço |

Detalhamento |

- |

Rozenfeld e outros (2006) |

Informacional |

Conceitual |

- |

Detalhado |

Preparação para a produção |

Back e outros (2008) |

Informacional |

Conceitual |

Preliminar |

Detalhado |

- |

Quadro 1 – Comparativo entre fases de projeto.

Fonte: Autores (2016).

Das metodologias usuais de projeto de produto, constata-se que elas são subdivididas nas seguintes fases:

Dentre elas, a fase de projeto conceitual é onde se desenvolvem os conceitos do produto, sendo de vital importância para a criação de um produto inovador. Afinal, é nesta fase que se tem a oportunidade de encontrar soluções inovadoras, visando uma melhor solução para o problema. Pesquisas realizadas no Brasil demonstram que é na fase de projeto conceitual que as empresas desenvolvedoras de malha apresentam maior vulnerabilidade (Rodrigues e outros, 2011).

As etapas do projeto conceitual, segundo Back e outros (2008), assim como os métodos para realizá-las (Rozenfeld e outros, 2006), se encontram no quadro 2.

ATIVIDADE DESENVOLVIDA |

DESCRIÇÃO DA ATIVIDADE |

MÉTODO |

Estrutura de funções |

Descrever a função global que o produto deve exercer e todas as suas sub funções, incluindo as conexões entre elas. |

Síntese funcional

|

Concepção de alternativas |

Gerar soluções alternativas para as funções definidas anteriormente. |

Analogias Brainstorming Listagem de atributos Matriz morfológica Método 635 Triz A técnica Delphi Método Cinético |

Seleção das concepções |

O processo de seleção das concepções com a triagem das soluções, geradas anteriormente, para identificar quais são as que atendem melhor a critérios gerais qualitativos. |

Atendimento das funções Método de Pugh |

Avaliação das concepções selecionadas |

A avaliação deve ser de ordem técnica e econômica, verificando os fluxos produtivos requeridos pela concepção e os seus custos. |

|

Quadro 2 – Etapas do projeto conceitual.

Fonte: Autores (2016).

Para diagnosticar as lacunas existentes no desenvolvimento têxtil de malhas, inicialmente foi analisado o material coletado na literatura, para posterior comparação com os resultados obtidos em uma pesquisa para compreender as sistematizações praticadas pelas indústrias têxteis. Para isso, um questionário semi estruturado de 26 questões foi elaborado, contendo: 4 questões para identificar as características da empresa e do entrevistado, 18 questões visando compreender as diferentes fases deste processo e como elas ocorrem (6 questões para identificar projeto informacional, 5 questões para projeto conceitual, 4 questões para projeto preliminar e 3 questões para o projeto detalhado) e 4 questões relativas ao retrabalho durante o processo e suas causas.

A pesquisa ocorreu em cinco malharias de grande porte por apresentarem um departamento específico de desenvolvimento de produto. Elas se localizam na região norte do estado de Santa Catarina, região Sul do Brasil, reconhecida como grande produtora de malha. Foram entrevistadas pessoas com mais de dez anos de experiência, responsáveis pela gestão do desenvolvimento de malhas.

O resultado obtido na pesquisa foi contrastado em um quadro comparativo com as metodologias de projeto estudadas, visando identificar as ineficiências dos processos praticados pelas indústrias.

Baseado nos pontos falhos, identificados através da comparação dos procedimentos praticados pelas indústrias e das sistematizações sugeridas na literatura, incluindo métodos e ferramentas para operacionalizar determinadas atividades, foi elaborado um modelo para o desenvolvimento de malha na etapa de projeto conceitual.

Para selecionar as melhores alternativas, três professores do curso Técnico de Malharia do Instituto Federal do Estado de Santa Catarina foram consultados, colaborando com especificidades do projeto de malha.

Visando avaliar o desempenho do modelo proposto, foi realizado um experimento com seis técnicos em desenvolvimento de malha, sendo quatro experientes (mais de 10 anos) e dois com menos experiência (critério), divididos em três grupos: G1(2 técnicos experientes), G2 (2 técnicos com pouca experiência) e G3 (2 técnicos experientes usados como grupo de controle). Ocorreu um treinamento com os grupos G1 e G2, expondo a teoria de desenvolvimento de produto, o modelo proposto e sua utilização. O grupo G3 não recebeu este treinamento, por ser o grupo de controle, responsável por servir como referência da prática comum. Ao final, foram comparados os resultados obtidos e o tempo de execução, permitindo verificar a avaliação da sistematização proposta. A avaliação da sistematização foi avaliada em função do desempenho do projeto, visando a quantidade de princípios de soluções e concepções de produto que estão diretamente ligadas a diferenciação do produto e a qualidade dos registros nas fases de projeto.

Primeiramente, o questionário foi respondido pelas empresas A, B, C e D, o qual visou identificar a etapa mais crítica de projeto, considerando a sistematização utilizada na indústria. Um resumo deste resultado pode ser visto no quadro 3.

|

Estruturação do desenvolvimento de produto |

Captura de informações e definição de requisitos do produto |

Desenvolvimento de alternativas |

Implementação da alternativa de maior potencial |

Retrabalhos de projetos e suas Causas |

Empresa A |

Equipe multi setorial |

Viagens, feiras ou, ainda, através de revistas e desfiles. Requisitos qualitativos. |

Processo mental e intuitivo, relacionando cada requisito com as capacidades e possibilidades do processo produtivo da empresa. |

A alternativa de maior potencial é produzida como protótipo gerando uma ficha de dados de matéria-prima e processos. |

10% Custo e aparência. |

Empresa B |

Equipe multi setorial |

Viagens, feiras ou, ainda, através de revistas e desfiles. Requisitos qualitativos e matéria-prima. |

Processo mental e intuitivo, relacionando cada requisito com as capacidades e possibilidades do processo produtivo da empresa. |

A alternativa de maior potencial é simulada em um software antes de ser produzida como protótipo uma ficha de dados de matéria-prima e processos. |

10% Custo e aparência. |

Empresa C |

Equipe multi setorial |

Viagens, feiras ou, ainda, através de revistas e desfiles. Requisites qualitativos, matéria-prima e largura do tecido. |

Processo mental e intuitivo, relacionando cada requisito com as capacidades e possibilidades do processo produtivo da empresa. |

A alternativa de maior potencial é produzida como protótipo uma ficha de dados de matéria-prima e processos. |

10% Custo e aparência. |

Empresa D |

Um técnico |

Viagens, feiras ou, ainda, através de revistas e desfiles. Requisitos qualitativos. |

Processo mental e intuitivo, relacionando cada requisito com as capacidades e possibilidades do processo produtivo da empresa. |

A alternativa de maior potencial é produzida como protótipo uma ficha de dados de matéria-prima e processos. |

30% Custo e aparência. |

Quadro 3 – Resumo das entrevistas.

Fonte: Rodrigues (2012).

Analisando as respostas, constatou-se que o desenvolvimento de alternativas e sua formalização eram as etapas mais críticas, em função de não serem constatadas em nenhuma das empresas. Essa constatação indicou que a fase de projeto conceitual é negligenciada em todas as empresas (Ver quadro 4).

Metodologia-literatura |

Utilização na indústria têxtil de malha |

Pontos a serem melhorados (deficiências identificadas) |

Projeto informacional |

Parcial |

Requisitos de produtos devem ser quantitativos. |

Projeto conceitual |

Ignorado (intuitivo) |

Fase ignorada |

Projeto preliminar |

Parcial |

Simular resultados antes da prototipagem. |

Projeto detalhado |

Utilizado |

|

Quadro 4 – Comparativo com as metodologias da literatura.

Fonte: Rodrigues (2012).

Partindo desta constatação, iniciou-se a sistematização para a fase conceitual do projeto de malha, seguindo as etapas descritas no tópico 2.1. Além dos referenciais bibliográficos, professores específicos da área contribuíram na indicação de quais recursos (métodos e ferramentas) seriam mais indicados em cada etapa.

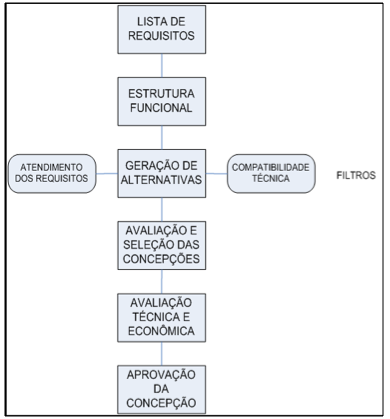

O fluxograma do modelo proposto para a etapa conceitual de desenvolvimento de malha pode ser visto na figura 1.

Figura 1-Fluxograma do modelo proposto para desenvolvimento de malhas.

Fonte: Rodrigues (2012).

Na sequência será descrito como cada etapa pode ser utilizada no desenvolvimento de malhas.

LISTA DE REQUISITOS

A lista de requisitos é oriunda da etapa informacional. Esta deve conter todos os requisitos necessários para que o produto atenda às necessidades do cliente e tenha um bom desempenho. Nas indústrias produtoras de malha para o vestuário, alguns requisitos funcionais como: proteção, conforto, conforto térmico, entre outros, já são intrínsecos a todos os produtos.

A lista de requisitos para o desenvolvimento de malha deve apresentar caráter mais técnico, preferencialmente, indicando as unidades de medidas, proporcionando assim, uma maior assertividade no desenvolvimento.

Nesta etapa, se determinam as funções que o produto deve apresentar, identificando quais as funções que o produto deve implementar para atingir os requisitos do produto definidos na etapa anterior. Dependendo da afinidade dos requisitos, a função pode ser originada de mais de um requisito.

Para desenvolvimentos de malha destinados a vestuário, não se faz necessário definir funções intrínsecas: proteger corpo, acomodar forma ou proporcionar conforto.

As funções determinadas nesta fase podem conter indicativos de matéria prima ou processos industriais, de forma genérica. As funções de uma malha normalmente são independentes gerando um conjunto de funções para atender a um único produto.

Com a definição das funções do produto o processo segue para a etapa de determinação dos princípios de solução.

Esta etapa utiliza o método da matriz morfológica, por permitir um exame sistemático de todas as combinações possíveis, conectando elementos e ou parâmetros para originar novas soluções. Assim, esta é uma maneira de formalizar e aperfeiçoar os processos mentais que ocorrem na prática de um desenvolvedor de malha.

Nesta etapa, deve-se explorar o maior número de princípios de soluções para cada função determinada na etapa anterior. No caso específico do desenvolvimento de malha, os princípios de solução devem ser utilizados na forma de descrição verbal.

Para que seja possível gerar concepções de produtos viáveis, a partir da matriz morfológica, a combinação dos diferentes princípios de solução deve respeitar dois critérios, chamados de filtros. São eles:

A seleção das melhores concepções é realizada utilizando o método de Pugh (Pugh, 1991). Nesta triagem, a concepção de produto considerada como a mais corrente nas malharias, passa a ser a de referência. São avaliados os seguintes critérios:

Nesta etapa, a melhor concepção recebe uma avaliação técnica mais refinada verificando a sua viabilidade de manufatura. Considerando a projeção de volume a ser produzido verifica-se a capacidade produtiva da empresa, nos diferentes processos produtivos e, em caso de parte do processo ser terceirizado, é necessário verificar se outras empresas são capazes de atender a esta demanda. Ainda, é necessário verificar se já existe fornecedor de matéria prima com capacidade de entregar a quantidade necessária.

Outra avaliação é um refinamento de todos os custos envolvidos no produto para se verificar o atendimento do requisito custo. Os valores estabelecidos nesta fase são sujeitos a variações considerando que não se tem ainda o projeto detalhado do produto, pois a malha está estabelecida somente no nível de conceito.

A partir deste momento ocorre a aprovação da concepção. Para um melhor entendimento da proposta, a próxima seção apresenta a dinâmica da sistemática através de uma simulação teórica.

O processo se inicia com a lista de requisitos do produto, incluindo custos que não foram mencionados nas entrevistas das empresas, mas que é o maior responsável pelos retrabalhos (ver Quadro 5). A partir dela se determinam quais são as funções do produto. Estas devem ser analisadas pela equipe de desenvolvimento e, então, o grupo propõe princípios de soluções para cada função definida anteriormente.

|

REQUISITOS DO PRODUTO |

VALOR/FORMA/REFERÊNCIA |

1 |

Gramatura aproximada |

190g/m2 |

2 |

Encolhimento máximo na largura |

3% |

3 |

Encolhimento máximo no comprimento |

3% |

4 |

Elasticidade mínima |

100% |

5 |

Fibra de maior participação |

Algodão |

6 |

Aspecto visual |

Efeito floral em relevo |

7 |

Custo máximo por quilo de malha |

R$ 30,00 |

Quadro 5 - Requisitos de produto para aplicação descritiva.

Fonte: Rodrigues (2012).

Neste caso, os requisitos de produto de números 1, 5 e 7 não permitem gerar funções, atuando somente como critérios de seleção. As funções geradas se encontram na quadro 6.

FUNÇÕES DO PRODUTO |

REQUISITOS ATENDIDOS |

Estabilizar malha |

2 e 3 |

Proporcionar elasticidade |

4 |

Gerar efeito relevo |

6 |

Quadro 6 - Funções geradas na aplicação descritiva.

Fonte: Rodrigues (2012).

Para cada função de produto foram descritos diferentes princípios de solução, gerando uma matriz de geração de conceitos como mostra a quadro 7.

FUNÇÕES DE PRODUTO |

SOLUÇÕES |

||||

1 |

Estabilizar malha |

Mistura com fibra sintética |

Resinar a malha |

Mercerização |

Grau de aperto alto |

2 |

Proporcionar elasticidade |

Grau de aperto baixo |

Fibra elastomérica |

Rib |

|

3 |

Gerar efeito relevo |

Entrelaçamento |

Estampado |

Bordado |

|

Quadro 7- Matriz de geração de conceitos.

Fonte: Rodrigues (2012).

As combinações destas soluções geram as concepções de produto, respeitando as restrições de compatibilidade e do atendimento aos requisitos, que são:

A partir da matriz de geração de conceitos, considerando as restrições descritas, se definem as possíveis concepções de produto. As combinações possíveis se encontram na quadro 8.

PRINCÍPIOS DE SOLUÇÃO |

|||

1 |

Mistura de fibra sintética |

Estrutura sanfonada |

Relevo entrelaçamento |

2 |

Mistura de fibra sintética |

Estrutura sanfonada |

Relevo estamparia puff |

3 |

Mistura de fibra sintética |

Estrutura sanfonada |

Relevo bordado |

4 |

Fibra algodão |

Fibra elastomérica |

Relevo entrelaçamento |

5 |

Fibra algodão |

Fibra elastomérica |

Relevo estamparia puff |

6 |

Fibra algodão |

Fibra elastomérica |

Relevo bordado |

Quadro 8 - Concepções de produto.

Fonte: Rodrigues (2012).

O processo de seleção [19] se dá através da comparação das concepções de produtos, geradas na etapa anterior, com a de referência nos diferentes critérios generalizados, pontuando com (+) quando a concepção tiver um melhor desempenho no critério analisado, (-) quando tiver um pior desempenho e (0) quando o desempenho for igual ao da concepção de referência. Ao final, se faz o somatório das pontuações. As alternativas que obtiverem um maior resultado seguem para a etapa posterior. A solução referencial foi a de número 6 (Ver tabela 1).

Tabela 1 - Seleção das concepções

|

|

Concepções alternativas |

|||||

N° |

Critérios generalizados adotados |

Solução Referência. |

Solução 1 |

Solução 2 |

Solução 3 |

Solução 4 |

Solução 5 |

1 |

Atendimento aos requisitos |

0 |

- |

- |

- |

0 |

0 |

2 |

Custo |

0 |

+ |

+ |

+ |

- |

+ |

3 |

Confiabilidade |

0 |

- |

- |

- |

+ |

- |

4 |

Aparência |

0 |

0 |

- |

0 |

0 |

- |

Soma de (+) |

0 |

1 |

1 |

1 |

1 |

1 |

|

Soma de (-) |

0 |

2 |

3 |

2 |

1 |

2 |

|

Soma de (0) |

4 |

1 |

0 |

1 |

2 |

1 |

|

Resultado final |

0 |

-1 |

-2 |

-1 |

0 |

-1 |

|

Fonte: Rodrigues (2012).

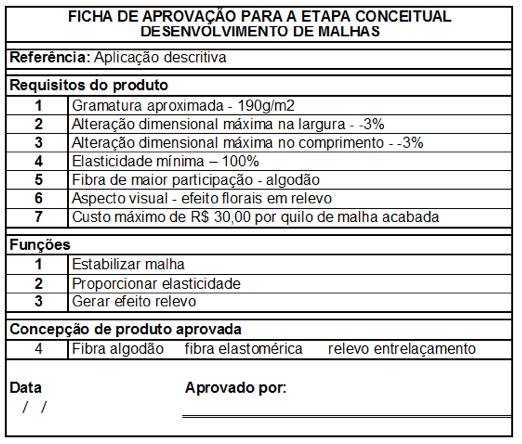

A melhor concepção passa por uma avaliação técnica e financeira, verificando sua real viabilidade de manufatura e o processo é finalizado com a ficha de aprovação para a etapa conceitual (figura 2). Este documento serve de referência para as etapas seguintes.

Figura 2 -Ficha de aprovação.

Fonte:

Rodrigues (2012).

Com o objetivo de testar a sistematização em campo, seis técnicos participaram de um teste em projetos simulados. Visando verificar a funcionalidade da proposta, conforme citado no item 3.

O experimento foi realizado com seis técnicos divididos em três grupos, os grupos G1 e G2 receberam treinamento na sistematização proposta e o grupo G3 serviu como grupo de controle. O perfil dos participantes se encontra no quadro 9.

PARTICIPANTES |

FORMAÇÃO |

EXPERIÊNCIA |

G1A |

Eng. Química |

13 anos |

G1B |

Eng. Produção |

15 anos |

G2A |

Química |

Trabalha na indústria têxtil e participou de poucos desenvolvimentos de malhas. |

G2B |

Administração |

Trabalha na indústria têxtil e participou de poucos desenvolvimentos no projeto detalhado de tinturaria. |

G3A |

Tec. processos |

10 anos |

G3B |

Administração |

14 anos |

Quadro 9 - Formação e experiência dos participantes do experimento.

Fonte: Rodrigues (2012).

Para dar início aos testes, todos os componentes dos três grupos receberam a mesma lista de requisitos de produto, mostrada no item 4.2. Os grupos G1 e G2 utilizaram a sistematização proposta e o grupo G3 trabalhou de acordo com as suas práticas costumeiras. O processo de desenvolvimento foi individual, permitindo acesso à internet, acervo literário e contatos, simulando uma situação real da empresa. Ao final, foram comparados os resultados obtidos e o tempo de execução, permitindo verificar a validade da sistematização proposta.

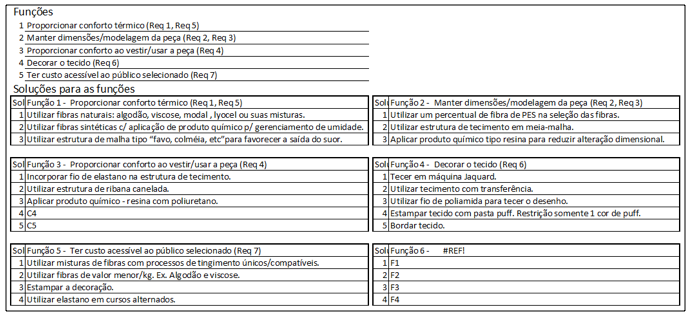

Com o material entregue foi possível realizar uma análise de protocolo dos resultados. Na figura 3 está exposta parte do experimento do participante G1A.

Figura 3 – Primeira planilha preenchida pelo participante G1A.

Fonte: Rodrigues (2012).

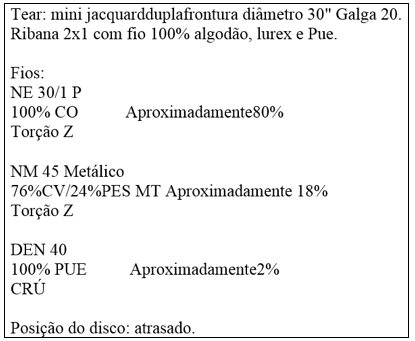

Na figura 4 tem-se o material entregue pelo participante G3A (grupo de controle).

Figura 4 – Material entregue pelo participante G3A.

Fonte: Rodrigues (2012).

Inicialmente se pode perceber que a sistematização proporcionou resultados e a quantidade de informação muito diferente, considerando que todos partiram da mesma entrada.

As análises iniciais são relativas aos resultados obtidos com o uso da ferramenta pelos grupos G1 e G2. Os registros dos experimentos estão na tabela 2.

Tabela 2 - Dados do experimento com o modelo proposto.

Grupos |

Participantes |

N° de funções |

Princípios de soluções |

Concepções de produto |

Tempo gasto (horas) |

G1 |

G1A |

5 |

18 |

3 |

1 |

G1B |

5 |

27 |

5 |

6 |

|

G2 |

G2A |

6 |

13 |

6 |

2 |

G2B |

3 |

12 |

7 |

1 |

Fonte: Rodrigues (2012).

Verifica-se que todos encontraram um número significativo de funções e princípios de solução, sinalizando que a sistematização propicia a geração de funções e seus respectivos princípios de solução.

Os participantes do grupo G1, composto por desenvolvedores mais experientes, geraram um número de funções próximo ao dos participantes do grupo G2. Porém, o número de princípios de soluções foi bem mais elevado. Verifica-se que, embora a ferramenta conduza o processo, a experiência do usuário influencia na geração de princípios de soluções. Entretanto, o grupo G1gerou menos concepções do produto. Ou seja, a experiência do técnico permitiu aplicar a filtragem de forma mais direta.

Ao final, todos obtiveram resultados de concepção do produto muito próximos. Desta forma, pode-se inferir a eficiência da sistematização ao permitir que técnicos de pouca experiência tenham resultados tão satisfatórios quanto aos de maior experiência.

Os participantes do grupo G3 entregaram uma lista com dados de matéria prima, regulagens de máquinas e fluxos de processo, utilizando aproximadamente 1,5 horas para realizar o experimento, ou seja, não apresentaram princípios de soluções prévios. Isso comprova que a etapa conceitual vem sendo negligenciada nas indústrias de malhas. Partiram dos requisitos do produto, os desenvolvedores migram direto para o projeto detalhado, avaliando mentalmente as alternativas, sem gerar registros.

Com base nas pesquisas de campo verificou-se que a fase de projeto conceitual é ignorada no desenvolvimento de uma malha. A sistematização proposta atende a esta lacuna, indicando como aplicá-la nas indústrias. A proposta possibilita gerar produtos com maior grau de assertividade, atendendo às necessidades dos clientes em retrabalhos. Constatou-se que técnicos com pouca experiência, que recebem treinamento adequado, são capazes de produzir resultados satisfatórios com a sistemática proposta. No entanto, faz-se necessário a busca por informações sobre matéria-prima e processos têxteis.

Esta proposta de desenvolvimento acompanha o processo mental que ocorre com os desenvolvedores de malha, porém, possibilita uma avaliação mais abrangente das alternativas de matéria-prima ou processos industriais, devido à sistemática de tratamento das informações, focando o produto final. Afinal, no desenvolvimento de produtos com alta complexidade, o desenvolvedor tem dificuldades para avaliar parâmetros, visando uma concepção satisfatória. Além da contribuição para o desenvolvimento da malha, os registros resultantes do processo tornam-se um histórico para futuros projetos, evitando retrabalhos futuros. Pela peculiaridade do setor têxtil, a mesma sistematização poderia ser adaptada para desenvolvimento de tecido plano, tecido-não-tecido e fios.

Back, N., Ogliari, A., Dias, A., Silva, J. C. (2008). Projeto Integrado de Produtos: Planejamento, Concepção e Modelagem. Barueri: Editora Manole.

Chapman, L. P., Little, T. (2012). Textile design engineering within the product shape. The Journal of the Textile Institute, 103-8, 866-874.

Hady, R. A. M. E. (2011). The effect of aesthetic design on the performance properties of jacquard weft knitted fabrics. Asia Journal of Textile, 10.3923.

Jordan, M. B. P. (2004). Processo de desenvolvimento de produto: um estudo para a indústria textil. (Dissertação de Mestrado). Recuperado de http://www.lume. ufrgs.br/bitstream/handle /10183/6151/000481618.pdf?sequence=1.

MA, Y. (2013). An Integrated Model for Shaped Knit Garment Design and Development. (Tese de Doutorado) Recuperado em http://repository.lib.ncsu.edu /ir/bitstream/1840.16/8968/1/etd. pdf.

Matsuo, T. (2006). Principle for the development of textile specialty products using material design. Indian Journal of Fibre & Textile Research, 31, 142-149.

Pahl, G., Beitz, W., Feldhusen, J., Grote, K. (2005). Projeto na engenharia: fundamento eficaz de produtos, métodos e aplicações. São Paulo: Edgard Blücher.

Pugh, S. (1991). Total design: integrated methods for successful product engineering. Wokingham: Addison Wesley.

Rodrigues, R.; Cziulik, C. (2011). O desenvolvimento de produto nas indústrias têxteis produtoras de tecido: um comparativo entre a teoria e a prática. 8° Congresso Brasileiro de Gestão de Desenvolvimento de Produto, Porto Alegre.

Rodrigues. R. S. (2012). Proposta de sistematização para a etapa conceitual do processo de desenvolvimento de produto no segmento têxtil. (Dissertação de Mestrado). Recuperado em http://repositorio.utfpr.edu.br/jspui/handle/1/315.

Rozenfeld, H., Forcelinni, F.A., Amaral, D.C., Toledo, J.C., Silva, S.L., Alliprandini, D.H., Scalice, R. K. (2006). Gestão de desenvolvimento de produtos: uma referência para a melhoria do processo. São Paulo: Saraiva.

Stanislawski, R., Olczak, A. (2010). Innovative activity in the small business sector of the textile and clothing industry. Fibres & Textiles in Eastern Europe, 18, 13-16.

Viana, F. E., Vasconcelos Rocha, R., Ribeiro de Melo Nunes, F. (2008). A indústria têxtil na região nordeste: gargalos, potencialidades e desafios. Revista Produção Online, 8(3).

1. Instituto Federal de Santa Catarina – IFSC, Jaraguá do Sul, SC, Brasil, Universidade Tecnológica Federal do Paraná – UTFPR, Curitiba, PR, Brasil, e-mail: ronaldo@ifsc.edu.br

2. Universidade Tecnológica Federal do Paraná – UTFPR, Curitiba, PR, Brasil, e-mail: cziulik@utfpr.edu.br

3. Universidade Tecnológica Federal do Paraná – UTFPR, Curitiba, PR, Brasil, e-mail: cziulik@utfpr.edu.br; amodio@utfpr.edu.br

4. Centro Universitário Sociesc – UNISOCIESC, Joinville, SC, Brasil, e-mail: Kazuo.hatakeyama@sociesc.org.br