Vol. 38 (Nº 06) Año 2017. Pág. 18

Renata TONDIN 1; Ademir Anildo DREGER 2; Luiz Antonio BARBOSA 3

Recibido: 21/08/16 • Aprobado: 22/09/2016

4 Análise e síntese dos resultados

RESUMO: Este artigo apresenta os resultados de um estudo de caso realizado para aplicação da ferramenta de qualidade FMEA (Failure Mode and Effect Analysis), no processo de desenvolvimento de produtos de uma empresa de bolsas e acessórios femininos da região do Vale dos Sinos. Com base nos dados históricos, verificou-se um alto percentual de problemas de devoluções procedentes de alguma falha no setor de desenvolvimento de produto. Os objetivos de reduzir eventos não previstos no setor, aumentando a qualidade e confiabilidade dos produtos foram alcançados, estabelecendo um conjunto de ações que minimizassem os modos de falhas em potencial. Concluiu-se que a ferramenta FMEA pode ser empregada como instrumento de melhoria da qualidade dos produtos da marca em estudo. |

ABSTRACT: This article presents the results of a case of study for implementation of FMEA quality tool (Failure Mode and Effect Analysis) in the process of product development of a handbag company and feminine accessories from the region of Vale dos Sinos. Based on historical data there was a high percentage of devolution problems coming from some flaw in the product development sector. The objectives of reducing the unforeseen events in the sector, increasing the quality and reliability of the products were achieved by establishing a set of actions that minimized the potential failure modes. It was concluded that the FMEA tool can be used as a quality improvement tool for the brand products under study. |

Com a crescente concorrência entre as organizações e o aumento da globalização dos mercados, o sucesso de novos projetos nas empresas torna-se fundamental para garantir o bom desempenho operacional; contudo, é comum que na falta de uma gestão adequada muitos projetos sofram falhas, sejam suspensos, ou até mesmo cancelados, prejudicando os resultados esperados. O setor de desenvolvimento de produtos tem grande importância nas organizações. Segundo Campos (2004), o desenvolvimento de produto deve ser a preocupação mais importante de uma empresa, caso contrário tem grandes chances de ir à falência.

O Processo de Desenvolvimento de Produto tem forte influência sobre a obtenção da qualidade de produtos e de potencializar os processos produtivos, além de outras vantagens competitivas, como custo, velocidade, confiabilidade de entrega e flexibilidade (ROZENFELD, 2006). Assim, o modo como as empresas desenvolvem produtos e como elas organizam e gerenciam seus projetos são os fatores que determinarão o seu desempenho no mercado.

O cenário de estudo desta pesquisa refere-se a uma empresa que está localizada na região do Vale dos Sinos, no estado do Rio Grande do Sul, possui marcas comerciais consolidadas no mercado, optante pelo Lucro Real e atua no segmento de bolsas e acessórios desde o ano de 1995. Atualmente, comercializa seus produtos em todo o Brasil, e busca desenvolver estratégias para não somente aumentar sua carteira de clientes, mas principalmente torná-los fieis, satisfazendo seus interesses e necessidades de consumo, aumentando assim, por consequência, sua participação no mercado. Machado (2008) ressalta que é necessário integrar a identificação das necessidades dos clientes e fornecedores juntamente com as necessidades e objetivos internos da empresa, sobretudo a nível estratégico.

O modelo de gestão estudado não utilizava ferramentas de controle aplicado à qualidade com o intuito de identificar as causas e corrigir os problemas. Um software para controle do número de peças desenvolvidas era usado apenas para coletar os dados, com a finalidade de controles econômicos quanto às indenizações. Pahl (2005) descreve que a coleta de informações participa significativamente da solução de problemas, porém o processamento das informações ocorre através de análises, síntese por raciocínios, detalhamento de conceitos de soluções, entre outros.

Os elevados índices de devolução foram causados por falha no setor de desenvolvimento de produto, 32,7% das devoluções, segundo dados coletados, eram de problemas ou falhas que poderiam ser evitados ou solucionados neste setor. Sob esses aspectos, desenvolveu-se neste trabalho uma abordagem utilizando a ferramenta FMEA (Failure Mode and Effect Analysis), que em português significa análise dos modos de falhas e efeitos, com o principal objetivo de redução nas falhas do setor de desenvolvimento de produtos, aumento da qualidade e confiabilidade dos produtos da marca. De acordo com Helman (1995), o FMEA é um método para análise de falhas em produtos ou processos (técnicos ou administrativos) e sua principal vantagem é a capacidade de prever problemas e prevenir antes que estes ocorram.

Este artigo apresenta os resultados de uma pesquisa qualitativa e quantitativa, que teve por finalidade reduzir eventos não previstos no desenvolvimento de produto e aumentar a qualidade dos produtos, com melhorias no desenvolvimento de novos projetos de produtos. Foram analisadas as principais falhas ocorridas no setor e como poderiam ser prevenidas ou evitadas de acordo com os recursos da empresa, a fim de obterem melhorias no produto. O estudo está estruturado da seguinte forma: na seção 2 é apresentada a fundamentação teórica, na seção 3 o estudo aplicado, na seção 4 a análise e síntese dos resultados e na sessão 5, as conclusões deste trabalho.

No campo acadêmico, esta pesquisa busca obter conhecimentos específicos sobre a prevenção de falhas no desenvolvimento de novos produtos, aplicação dos conceitos e práticas da ferramenta FMEA, embasando-se nas abordagens de autores como Rozenfeld (2006), Palady (1997) e Helman e Andery (1995), Stamatis (1995), que são considerados grandes entendedores do assunto, e que contribuirão para aliar o conhecimento teórico adquirido ao longo do curso de engenharia de produção a uma visão prática do projeto escolhido.

E por fim, esta pesquisa tem grande importância para o campo empresarial, uma vez que irá contribuir a favor da competitividade da organização. Bem como, reduzir os prejuízos da marca em relação a sua imagem institucional, levando em consideração os recursos disponíveis da empresa.

Com o avanço tecnológico nos meios de comunicação, como por exemplo redes sociais que possibilitam atingir um número vasto de pessoas, está tornando os consumidores cada vez mais exigentes e informados, impondo para as empresas uma questão de sobrevivência, oferecer produtos cada vez melhores, mais baratos, entregues no tempo esperado e, indispensavelmente, de qualidade. Segundo Eckes (2001), não obstante que as empresas enfoquem em formas e produtos inovadores, uma constante persiste quanto às empresas que oferecem melhor qualidade sempre dominam o mercado, sobressaindo-se quanto à concorrência.

Segundo Marcousé (2013), a qualidade é a satisfação ou superação das expectativas do consumidor, podendo ser singulares os critérios adotados para cada indivíduo. Com isso, a percepção de qualidade do consumidor tem um papel fundamental na sua decisão de compra, estando diretamente relacionado com o grau de competitividade da marca.

A importância da gestão da qualidade está relacionada aos benefícios que traz para as empresas, como mudanças nas práticas de trabalho, melhorias quanto a motivação e eficiência, redução de perdas e custos. Todos estes fatores oportunizam um adicional de preço, pois a qualidade agrega valor ao produto e pode fazer pesar a balança no momento da decisão do cliente. (MARCOUSÉ, 2013; MOREIRA, 2000).

Na gestão da qualidade são consideradas melhorias contínuas e sistemáticas para a resolução de problemas, e para isto se faz necessária a implementação de sistemas de gestão da qualidade para assegurar o comprometimento de todos com os objetivos de adquirir a excelência nos produtos e processos da empresa, possibilitando a melhoria contínua. (BROCKA e BROCKA,1994; OLIVEIRA, 2006).

O FMEA é um método analítico, que de forma organizada e completa é utilizado para encontrar e eliminar problemas em potencial. Compreende na identificação de todos os possíveis modos potenciais de falha e determina o efeito de cada uma sobre o desempenho de um sistema, seja este um produto ou processo. Indica o potencial de risco de cada uma e sustentando a implementação de um plano de ação às falhas encontradas (HELMAN e ANDERY, 1995).

Para Palady (1997), FMEA pode ser uma ferramenta, um procedimento e ainda um diário. Quanto a uma ferramenta, explica que é de baixo risco, no entanto eficiente para prevenção de problemas. Como procedimento, o FMEA oferece uma abordagem estrutural para condução do desenvolvimento de produto. E para finalidade de diário, que deve iniciar na fase de concepção do produto e manter-se até o fim da vida de mercado.

O método FMEA tem sido aplicado como auxílio para definir e priorizar ações corretivas de um projeto, identificando as características críticas e significativas, e estabilizando um formulário de prevenção de falhas. Inúmeras aplicações da ferramenta têm sido utilizadas por pesquisadores de diversas áreas obtendo-se êxito, como em indústrias moveleiras (LUIZ, 2010) e serviços agroindustriais (GARRAFA, 2005).

De acordo com Palady (1997), as etapas para a aplicação da ferramenta podem ser executadas individualmente. Entretanto, afirma que quando os esforços são em equipe, as chances de melhor identificação e prevenção das falhas são muito maiores. Segundo Oliveira (2011), ainda que o FMEA seja uma ferramenta com compreensões simples e sem grande referência estatística, é de grande valor para aplicação em projetos, utilizando conhecimentos dos especialistas, sistematizando uma falha destacada e declarando uma possível ação para combater as causas diagnosticadas.

Com esta ferramenta, pode-se elevar a satisfação dos clientes, uma vez que busca prevenir os erros antes que os mesmos ocorram. O método FMEA leva a salientar as falhas que potencializam os maiores riscos de percepção do cliente. Conforme Rozenfeld (2006), detectar falhas antes que se produza um protótipo, ou componente do produto, é possível diminuir as chances do produto falhar, aumentando assim a sua confiabilidade.

De acordo com Helman e Andery (1995, p.14), “aumentar a confiabilidade implica necessariamente previsão de falhas e adoção de medidas preventivas das mesmas, desde a etapa de elaboração do projeto do produto e/ou processo até sua execução”. É neste contexto de garantir a qualidade e confiabilidade que se torna importante a utilização da ferramenta FMEA.

Ainda segundo o mesmo autor, Helman e Andery (1995), há duas formas de garantia da qualidade: por produto ou processo. O FMEA de projeto é aplicado no desenvolvimento de novos produtos, para assegurar que o projeto atenderá às expectativas do consumidor. FMEA de processo pode ser considerado em duas posições distintas, quando o processo se encontra ainda na fase de concepção, ou seja, ainda não foi implementado, ou em processo já de fabricação.

Para Souza (2012), é possível determinar que o FMEA é um método bem estruturado e robusto para identificação, priorização e eliminação de falhas mais críticas. Ressaltando ainda em sua pesquisa para priorização de melhorias no fluxo de processos que, utilizando a ferramenta, obteve resultados mais assertivos quanto à priorização das reais situações críticas, resultando em reduções de desperdícios, demonstrando que o método é eficaz na eliminação ou minimização das principais causas das anomalias identificadas. Sardinha e Claro (2009) abordam também a utilização do FMEA como de maior procedência para avaliação de riscos, considerando diversas áreas, como por exemplo o desenvolvimento de produtos, de processos de manufatura, nas atividades de manutenção e serviços.

Para a aplicação desta técnica, a pontuação é pré-definida em uma escala numérica de 1 a 10, considerando 1 para pouca relevância e 10 para alto grau de relevância da falha, utilizada quanto à severidade das falhas, probabilidade de ocorrência e chances de não detecção para cada anomalia em potencial. A multiplicação destas três pontuações determinará o número de priorização do risco (RPN – Risk Priority Number) manifestando a criticidade da falha.

A severidade aplica-se para o efeito do modo de falha, no qual os índices devem corresponder aos índices pré-definidos; no caso se o efeito for crítico, a severidade é alta, ou se o efeito não for crítico, a severidade é baixa. Conforme Quadro 1, são apresentados os índices para a severidade das falhas.

Quadro 1. Parâmetros para determinação do índice de severidade.

Índice |

Severidade |

Critérios governamentais. |

1 |

Nenhuma |

Nenhum efeito perceptível. |

2 |

Muito pequena |

Cliente mal percebe a falha. Efeito muito leve sobre o desempenho do sistema. |

3 |

Pequena |

Cliente percebe a falha. Mínimo efeito sobre o desempenho do sistema. |

4 |

Mínima |

Cliente começa a ficar irritado. Pequeno efeito sobre o desempenho do sistema. |

5 |

Moderada |

Cliente um pouco insatisfeito. Efeito moderado sobre o desempenho do sistema. |

6 |

Significativa |

Desconforto do cliente. Performance degradada do produto ou sistema. Falha parcial, mas operável |

7 |

Alta |

Cliente insatisfeito. Performance do produto ou sistema é gravemente afetada. |

8 |

Extrema |

Cliente muito insatisfeito. Produto ou sistema inoperável, mas seguro. |

9 |

Grave |

Efeitos potenciais críticos. Possibilidade de danos físicos aos clientes e complicações com regulamentações governamentais. |

10 |

Perigosa |

Efeitos críticos e repentinos. Relacionados com a segurança dos clientes (quando há risco de morte) e não conformidade com regulamentações. |

Fonte. Adaptado de Stamatis (1995).

A ocorrência no Tabela 1 é a classificação de valor correspondente ao número estimado de frequências das falhas, que pode ocorrer para uma determinada causa.

Tabela 1. Parâmetros para determinação do índice de ocorrência.

Índice |

Ocorrência |

Critério |

Proporção |

1 |

Quase nunca |

Insucesso improvável. Não há histórico de falhas |

1:1.000.000 |

2 |

Muito remota |

Falhas raras |

1:20.000 |

3 |

Remota |

Suscetível a muito poucas falhas |

1:4.000 |

4 |

Muito baixa |

Suscetível a poucas falhas |

1:1.000 |

5 |

Baixa |

Falhas ocasionais |

1:400. |

6 |

Moderada |

Moderado número de falhas |

1:80. |

7 |

Moderadamente |

Moderadamente elevado número de insucessos prováveis |

1:40. |

8 |

Alto |

Alto número de falhas prováveis |

1:20. |

9 |

Muito alto |

Muito alto o número de falhas prováveis |

1:8. |

10 |

Quase certa |

Falhas quase certas. Histórico da existência de falhas em projetos semelhantes |

1:2. |

Fonte. Adaptado de Stamatis (1995)

A detecção é a classificação correspondente à probabilidade do atual processo, que pode ser detectado no Quadro 3, os parâmetros para determinação.

Quadro 3. Parâmetros para determinação do índice de detecção.

Índice |

Detecção |

Critério |

1 |

Quase certa |

Técnicas conhecidas e comprovadas disponíveis |

2 |

Muito alta |

Análises de computador disponíveis no início do projeto |

3 |

Alta |

Uso de simulação e/ou modelagem nas fases iniciais do projeto |

4 |

Moderadamente |

Ensaios em protótipos nas fases iniciais |

5 |

Moderada |

Ensaios nos itens antes da produção |

6 |

Baixa |

Ensaios em itens similares |

7 |

Muito Baixa |

Ensaios no produto através de usando protótipos nas fases finais do projeto |

8 |

Remota |

Testes de durabilidade nas fases finais do projeto |

9 |

Muito remota |

Apenas técnicas não confiáveis disponíveis |

10 |

Quase impossível |

Nenhuma técnica conhecida disponível |

Fonte. Adaptado de Stamatis (1995).

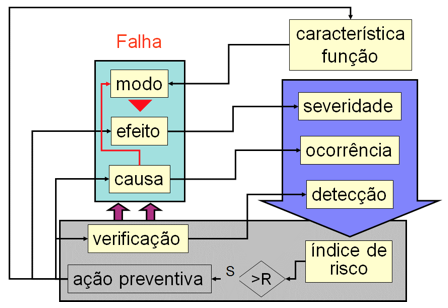

As ações de melhorias são registradas no formulário FMEA, assim como são estabelecidos os responsáveis e prazos pela implementação. Subsequente às melhorias aplicadas são atribuídos novos valores para os itens de severidade, ocorrência e detecção, e calculado um novo RPN. A Figura 1 de Rozenfeld et al. (2006) demonstra as informações do formulário FMEA em uma visão estrutural.

Figura 1. Visão estrutural FMEA.

Fonte: Rozenfeld et al. (2006).

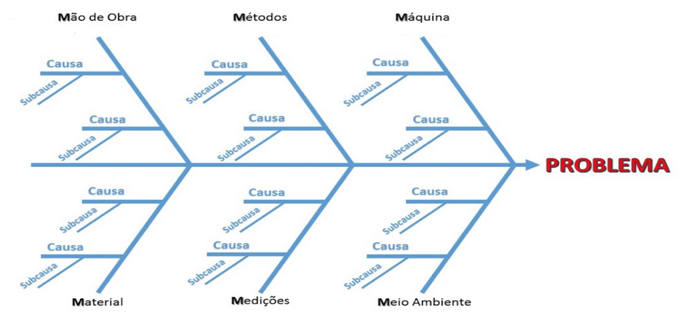

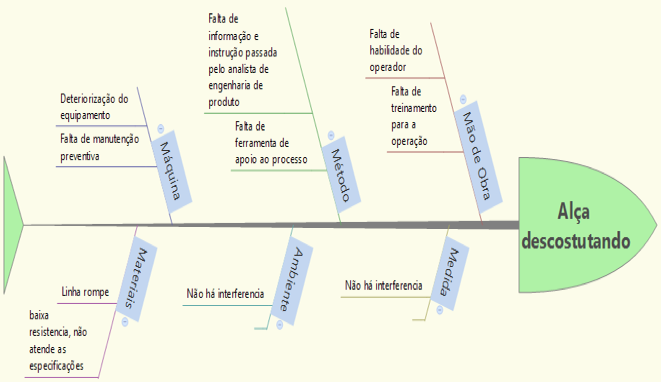

Conforme Douchy (1992, p.129), “A não conformidade (efeito) tendo sido detectada, é preciso procurar os fatores (causas) que a provocam”. Portanto, a utilização do diagrama de Ishikawa foi utilizado para alcançar as características de qualidade, que é o efeito e também o objetivo do sistema.

Para Ishikawa (1993, p.65), “O número de fatores de causas é infinito”, por isso não é necessário citar todos, pois não seria possível resolvê-los além de ser totalmente inviável economicamente. O que é necessário fazer, segundo ainda Ishikawa (1993, p.66), “é padronizar dois ou três fatores de causas mais importantes e controlá-los”.

Para identificar as principais causas de falha, Palady (1997, p.195) também sugere a utilização do diagrama “O Diagrama de Ishikawa, mais conhecido como de “Causa e Efeito” ou diagrama de “Espinha de Peixe”, pode ser usado para estruturar as atividades de brainstorming do FMEA, para obter as principais causas dos modelos de falha”.

A Figura 2 apresenta o modelo de diagrama de Ishikawa utilizado:

Figura 2. Diagrama de Ishikawa.

Fonte. Souza (2012).

Segundo Pahl (2005, p.61), “brainstorming pode ser rotulado como clarão no pensamento, tempestade de pensamento ou enxurrada de ideias”, sendo assim adequado para buscar soluções para problemas.

Este projeto utilizou a técnica do brainstorming, que serve para auxiliar um grupo a criar ideias, através de demandas existentes. A forma foi do tipo estruturado, pois foi necessário o engajamento e participação de todos os membros da reunião, envolvendo conhecimentos e visões diferentes a respeito do produto (BRASSARD, 2013).

Existem algumas regras básicas de proceder do Brainstorming, segundo Honda e Viveiro (1993), são elas:

Para Rozenfeld (2006), o grupo deve ser formado de três a dez pessoas. Um número pequeno não oportuniza o diálogo eficiente entre as pessoas, assim como um número muito grande também não é desejado, pois geralmente não se terá a participação de todos os membros, assim como necessitará de um tempo maior para as reuniões, quando o ideal, segundo o mesmo autor, são encontros de 30 e 40 minutos.

Segundo dados da ABIACAV, Associação Brasileira das Indústrias de Artefatos de Couro e Artigos de Viagem (2014), calcula-se que o consumo brasileiro de bolsas e mochilas fique na casa dos 127 milhões de peças por ano. Este volume apresenta o potencial e a importância para a economia nacional. O setor responde por mais de 100 mil empregos diretos e indiretos em todo o território brasileiro. Na região onde a empresa está localizada, ela corresponde acima de 250 empregados diretos e indiretos.

Mesmo diante do cenário extremamente competitivo no Brasil, a empresa vem crescendo um percentual de 20% a cada ano, nos últimos 5 anos. Porém, algumas preocupações quanto à qualidade dos produtos surgiram na mesma proporção, uma vez que analisando os dados do serviço de atendimento ao cliente e representantes, identificaram-se sinais de insatisfação e insegurança dos mesmos, quanto aos produtos da marca.

Ainda que a empresa utilize da instituição da garantia e compromisso perante seu consumidor, o fato do cliente não dispor do produto durante o período do conserto do mesmo representa no mínimo um motivo de insatisfação, afetando negativamente a reputação da marca perante o mercado. (HELMAN, 1995).

Analisando os dados extraídos do software de controle para as peças recebidas de devoluções dos clientes, foi possível identificar que o maior percentual dos defeitos ocorria por “Problema de Desenvolvimento de Produto”. A empresa preocupada com sua imagem diante de seus clientes e o seu posicionamento no mercado, aceitou a proposta do trabalho a ser realizado no setor de desenvolvimento de produto. Helman (1995) constata que analisar as falhas quando o produto ainda está na fase inicial é a etapa na qual se tem os menores custos envolvidos em qualquer modificação ou correção.

A empresa não utilizava nenhuma ferramenta de qualidade no desenvolvimento de produtos, atribuindo toda a gestão ao gerente e coordenador do setor, somente confiando nas suas responsabilidades e experiências. Todavia, Morgan e Liker (2008, p.26) salientam que “são indispensáveis ferramentas e tecnologias que deem suporte às atividades dessas pessoas para habitá-las a realizar todo o seu potencial e dar a elas a autonomia para que possam superar as expectativas”.

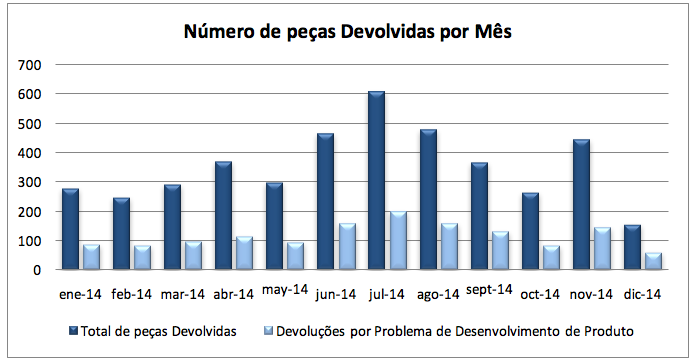

No ano de 2014, a empresa obteve 4.250 peças devolvidas de consumidores finais por algum tipo de problema. No Figura 3, é possível verificar o número de peças com defeito devolvidas mensalmente no ano de 2014, assim como a quantidade de peças devolvidas por algum problema relacionado ao Desenvolvimento de Produtos.

Figura 3. Demonstrativo mensal de bolsas devolvidas no ano de 2014.

Fonte. O autor.

Com base nos dados coletados da empresa, concluiu-se que 32,7% dos problemas de devoluções são procedentes de alguma falha no setor de desenvolvimento de produto; percentual que representou em número de peças devolvidas um total de 1.389 bolsas.

No ano de 2014, a empresa vendeu 357.664 peças da linha de produtos na qual foi realizado o estudo, e obteve, no mesmo período, 1,2% de peças devolvidas em relação ao total de peças vendidas. O valor em despesas com indenizações de clientes chegou a R$ 286.550,00 representando 1,95% do faturamento global da empresa. Contudo, estas despesas são dedutíveis das atividades da empresa, são lançadas as despesas no faturamento da empresa, visto que reduzi-las proporcionará uma melhoria do desempenho no resultado do negócio.

O método de pesquisa utilizado foi quantitativo e qualitativo. Caracteriza-se como quantitativa quando os dados de uma pesquisa são utilizados para descrever uma variável e sua frequência, basicamente para entender o âmbito que um fenômeno ocorre. Quanto à caracterização qualitativa, um estudo de caso é caracterizado pelo estudo amplo que permita um vasto e minucioso conhecimento, e é necessária a aplicação de procedimentos de interpretação (Prodanov e Freitas, 2013).

Para Jung (2004), este estudo é caracterizado como exploratório, pois analisa os processos com o intuito de encontrar possíveis causas das falhas. Sendo assim, tem por finalidade analisar problemas e propor soluções de melhorias de processo ou produto, e coleta de dados que possam ser empregados no desenvolvimento de novos modelos.

A metodologia empregada para a elaboração da pesquisa será de natureza aplicada, pois, segundo Vergara (2000, p.43), “A pesquisa aplicada é fundamentalmente motivada pela necessidade de resolver problemas concretos, mais imediatos, ou não. ” Assim, através da pesquisa aplicada, foi possível gerar informações para uma aplicação prática e instantânea, conduzindo para soluções de problemas específicos (JUNG, 2004). O estudo de caso que é um procedimento de pesquisa que investiga um fenômeno dentro do contexto local, para depois recomendar uma otimização para o novo sistema.

A partir da análise dos pontos críticos na empresa, identificou-se uma necessidade que se transformou em uma ocasião favorável para o desenvolvimento de uma abordagem voltada à melhoria da qualidade, utilizando a ferramenta FMEA.

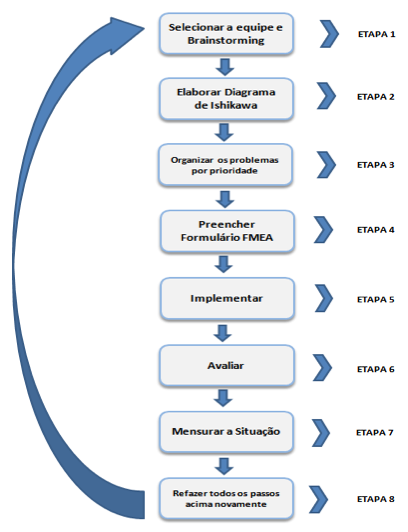

A pesquisa consiste em 8 etapas, seguindo o fluxograma das etapas segundo Stamatis (1995).

Na etapa 1, foi realizado o planejamento do projeto, que consiste na aplicação da metodologia, na descrição dos objetivos e abrangência da análise, formação da equipe FMEA e do cronograma com o planejamento das reuniões. Ainda nesta etapa, foi realizada a técnica do brainstorming para levantamento de ideias.

Na etapa 2 do modelo, foram realizadas as análises e o preenchimento do Diagrama de Ishikawa, possibilitando uma visão ampla dos problemas e as causas básicas relacionadas. Nesta fase, cada participante ressaltou as possíveis causas das falhas encontradas no Brainstorming.

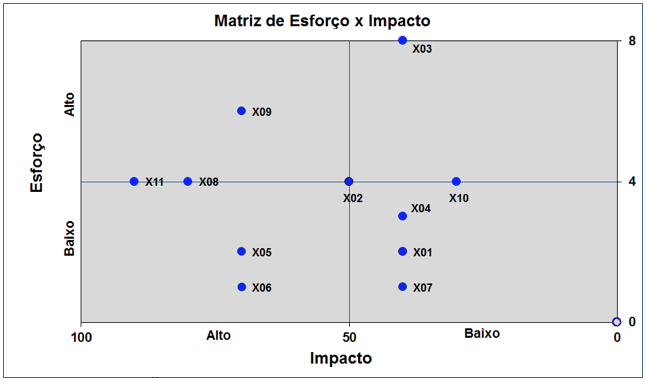

Na etapa 3 da pesquisa, foi realizada uma matriz de esforço e impacto para a priorização das falhas em que seriam trabalhadas.

Nesta etapa 4, foram realizadas as análises e o preenchimento da FMEA, e efetivado a multiplicação dos três índices: severidade, ocorrência e detecção, que resultou no Risk Priority Number (RPN), que foi responsável pelo ranking de falhas.

Na etapa 5, os dados coletados foram analisados e interpretados, realizando um estudo das melhorias que poderiam ser aplicadas nos riscos prioritários. Nesta fase, também foram definidos os responsáveis e os prazos para a realização de cada melhoria.

Na etapa 6 foram avaliados os resultados da aplicação da ferramenta.

Na etapa 7 foi mensurada a situação de falhas e melhorias no setor de execução.

Por fim, na etapa 8 foi feita a reavaliação da FMEA para seguir uma proposta de melhoria contínua na realização de novos e diferentes produtos e processos.

O método de trabalho descrito está exemplificado graficamente através do fluxograma mostrado na Figura 4.

Figura 4. Fluxograma das etapas da metodologia empregada.

Fonte -Adaptada de Stamatis (1995).

A implementação da ferramenta foi iniciada com o seu planejamento e suas relativas definições, como a escolha da equipe, tempos necessários para as reuniões, considerando os recursos humanos, financeiros, físicos e tecnológicos.

Realizou-se a implementação com a colaboração de uma equipe composta por cinco pessoas de diferentes áreas e níveis hierárquicos da organização, uma equipe multidisciplinar, cada um com seus conhecimentos específicos para realização eficiente e eficaz do trabalho.

Antes de iniciar a sessão FMEA, foram apresentados os dados referentes a todas as devoluções de produtos que ocorreram no ano de 2014, assim como a classificação das origens dos defeitos, para tornar-se de conhecimento de todos a real situação da empresa quanto ao assunto abordado.

Após a equipe ter analisado detalhadamente os dados referentes às devoluções, foi utilizada a técnica do Brainstorming para aplicação do questionamento do problema de pesquisa, conforme Quadro 4, onde o time discutiu e revisou o que pode ser feito para prevenir e reduzir as causas dos problemas.

Quadro 4. Instrumento de Pesquisa.

Questão do instrumento de Pesquisa – Brainstorming |

Como prevenir e reduzir as falhas no desenvolvimento de produtos? |

1 - Ter mais tempo para realizar os desenvolvimentos; |

2 - Não se limitar a preço na escolha dos materiais; |

3 - Ter um laboratório para realizar testes dos materiais e metais; |

4 - Fazer teste de uso de cada modelo antes de lançá-los; |

5 - Tendo um padrão definido de metais, para não variar; |

6 - Criar um check list das informações que o desenvolvimento precisa passar para os fabricantes; |

7 - Criar novos desenvolvimentos não pensando apenas no designer, mas também na qualidade e funcionalidade; |

8 - Terceirizar testes de qualidade; |

9 - Testando a resistência dos metais e materiais; |

10 - Analisar os materiais e fornecedores utilizados que deram problemas; |

11 - Exigir que o fornecedor entregue com qualidade; |

12 - Analisando mensalmente os relatórios de devoluções e ver os erros cometidos; |

As ideias geradas no Brainstorming serviram de entradas para análise através do diagrama de Ishikawa, onde analisando nas seis dimensões as prováveis causas dos problemas. Foram realizadas análises para estabelecer a relação de causa e efeito de cada anomalia, que resultaram em seis diagramas. Será ilustrado na Figura 5 o diagrama que obteve maior relevância entre eles, pois é referente ao problema que representa maior percentual na devolução de produtos.

Figura 5 – Diagrama de Ishikawa.

Do mesmo modo que a atividade anterior, a equipe analisou as ideias para verificar quais os pontos que seriam trabalhados devido às limitações de recursos (tempo de realização, orçamento disponíveis pela empresa, pessoal, etc.), assim foi utilizada a matriz de esforço e impacto para priorização das atividades.

A matriz de esforço e impacto trata-se de um diagrama gerado a partir do brainstoming, onde as ideias recebem uma pontuação de acordo com o impacto que ela causará do ambiente de estudo, e ainda o esforço necessário para realizá-las (BARBOSA et. al., 2015). No Quadro 5 é possível verificar a pontuação desta análise.

Quadro 5. Matriz de Causa e Efeito.

Matriz de Causa e Efeito |

||||||||||||

10 - 9 - 8: Forte Correlação |

7 - 6 - 5 - 4: Média Correlação |

3 - 2 - 1: Baixa Correlação |

0: Não há correlação |

|||||||||

Índice de Importância |

10 |

|

|

|

|

|

|

|

TOTAL |

Esforço de Eliminação da Variável de Entrada |

Alto 5 - 8 |

|

X's do Processo |

Número de Defeitos |

|

|

|

|

|

|

|

||||

X01 |

Ter mais tempo para realizar os desenvolvimentos; |

4 |

|

|

|

|

|

|

|

40 |

baixo |

2 |

X02 |

Não se limitar a preço na escolha dos materiais; |

3 |

|

|

|

|

|

|

|

30 |

baixo |

4 |

X03 |

Ter um laboratório para realizar testes dos materiais e metais; |

5 |

|

|

|

|

|

|

|

50 |

alto |

8 |

X04 |

Fazer teste de uso de cada modelo antes de lançá-los; |

5 |

|

|

|

|

|

|

|

50 |

baixo |

3 |

X05 |

Definir especificação padrão de metais, (reduzir variabilidade); |

7 |

|

|

|

|

|

|

|

70 |

baixo |

2 |

X06 |

Criar um check list das informações que o desenvolvimento precisa passar para os fabricantes; |

7 |

|

|

|

|

|

|

|

70 |

baixo |

1 |

X07 |

Criar novos desenvolvimentos não pensando apenas no designer, mas também a qualidade e funcionalidade; |

4 |

|

|

|

|

|

|

|

40 |

baixo |

1 |

X08 |

Terceirizar testes de qualidade; |

8 |

|

|

|

|

|

|

|

80 |

baixo |

4 |

X09 |

Testar resistência dos metais e materiais; |

7 |

|

|

|

|

|

|

|

70 |

alto |

6 |

X10 |

Analisar os materiais e fornecedores utilizados que deram problemas; |

3 |

|

|

|

|

|

|

|

30 |

baixo |

4 |

X11 |

Exigir que o fornecedor entregue com qualidade; qualificar fornecedores. |

9 |

|

|

|

|

|

|

|

90 |

baixo |

4 |

O método de priorização por causa e efeito é composto pela matriz listando os Xs encontrados. A Figura 6 apresenta os quadrantes a classificação das ações, sendo possível verificar os Xs que foram priorizados e necessários realizar as ações. Diante das prioridades das ações, verificou-se que os X5, X6, X8, X9 e X11são os eventos de maior impacto e de menor esforço para implementação das melhorias.

Figura 6. Matriz de Esforço x Impacto.

A priorização dos problemas encontrados, segundo Campos (2004), possui vários efeitos em toda a empresa, entre eles o aumento da consciência de que os problemas da organização são de responsabilidade de todos os departamentos, a motivação da compreensão recíproca dos setores e notoriamente promove mudanças comportamentais com o decorrer do tempo.

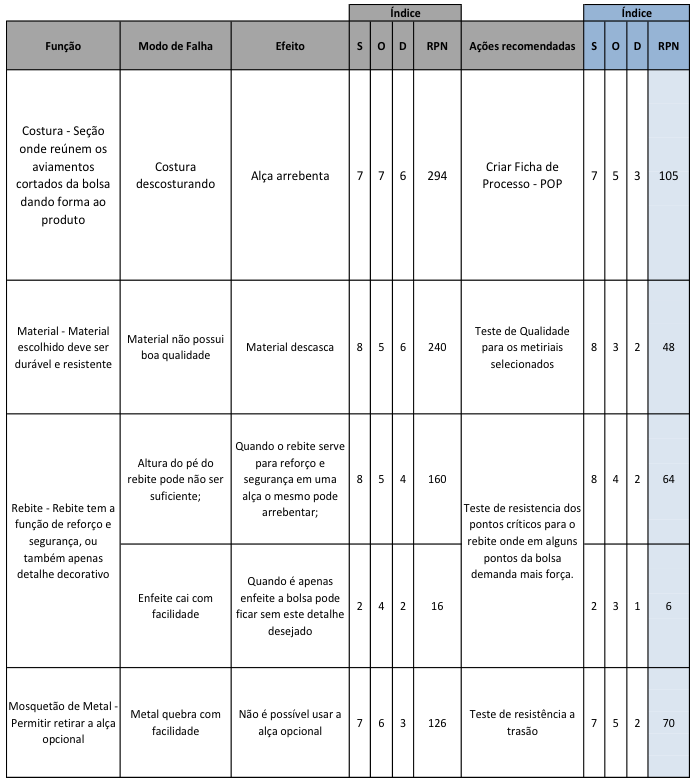

Após esta etapa, foi realizado o preenchimento do formulário FMEA, caracterizando o modo de falha quanto à severidade, ocorrência e o nível de detecção do mesmo.

Para o preenchimento do formulário e análise do campo que se refere à severidade dos efeitos dos modos de falha, baseou-se na escala de severidade apresentada no Quadro 1. Na etapa seguinte, a equipe quantificou a ocorrência das causas e baseando-se na escala de ocorrência apresentada no Quadro 2. Com estas etapas concluídas, partiu-se para o preenchimento da coluna detecção, seguindo o Quadro 3 ilustrado.

O Quadro 6 demonstra a pontuação encontrada para cada modo de falha e seu respectivo RPN. Assim como a nova pontuação após a execução das melhorias, e onde foi feita uma reavaliação do formulário FMEA, obtendo-se um novo RPN.

Quadro 6. Análise das falhas FMEA.

A etapa final constituiu nas recomendações das ações para melhoria dos modos de falhas em potencial, foram estabelecidos limites temporais para a implementação, assim como os respectivos responsáveis das ações.

Recomendar ações para melhorias no processo ou produto é uma das atividades do FMEA. Para cada ação recomendada, foram definidos os responsáveis e os prazos para a realização das mesmas.

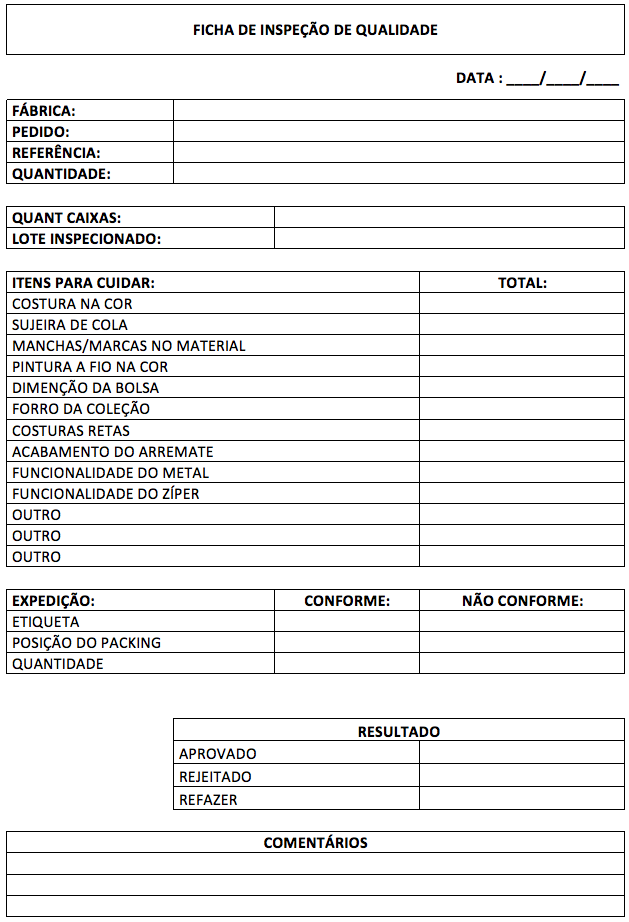

Quanto ao modo de falha referente ao problema de falha na costura, ficaram como responsáveis o analista de engenharia de produto e também a revisora do setor de inspeção. Sugeriu-se a criação de uma ficha de processo operacional padrão (POP) para cada tipo de produto, bolsa, mini bolsa e carteira, para terem uma descrição detalhada de todas as operações necessárias para a realização de arremates, largura dos pontos e alinhamentos da costura.

Precisamente analisando o modo de falha na costura, sugeriu-se a criação de um setor de revisão dentro da expedição da empresa, para controle e conferência das ações antes e depois das implementações. Existiu um treinamento inicial das funções a serem desempenhadas pela revisora, e fornecidos os requisitos corretos para a coleta dos dados da inspeção. Também foi criada uma ficha de inspeção para certificar-se de que todos os pontos estavam sendo analisados. Além de aferir se o produto está conforme os requisitos estabelecidos, a inspeção por amostragem também atua na função de diferir bons lotes de ruins, acompanhar as alterações do processo, avaliar instrumentos de medição, entre outros (DORO, 2004)

Quanto ao modo de falha referente a problemas do material sintético, recomendou-se que os fornecedores entregassem acompanhado da primeira amostra do material, ainda no momento de desenvolvimento de produto, um laudo de especificações técnicas do produto, para certificar-se que ele atenderá às exigências mínimas adotadas pela empresa. Solicitou-se que os fornecedores atingissem os mínimos estabelecidos pelas normas Brasileiras NBR 14553 NBR 14552 e NBR 14367 para determinação das resistências quanto ao rasgamento, tração e fricção respectivamente, conforme o Quadro 7. Sendo de responsabilidade do gerente e coordenador do desenvolvimento de produto a aprovação do material de acordo com as especificações.

Quadro 7. Padrões exigidos.

PROPRIEDADES |

LIMITES |

NORMA TÉCNICA |

|

Rasgamento (N) |

Longitudinal |

> 25 |

NBR 14553 |

Transversal |

> 25 |

||

Tração (N/mm) |

Longitudinal |

> 6,5 |

NBR 14552 |

Transversal |

> 6,5 |

||

Fricção com tecidos (ciclos) |

> 150 |

NBR 14367 |

|

Referente ao modo de falha dos rebites que arrebentavam, recomendou-se a realização de testes em laboratório terceirizado para estabelecer padrões referentes ao rebite ideal a ser usado, nos diferentes locais da bolsa. Assim em cada parte da bolsa, com suas particularidades quanto à espessura de materiais, estabeleceu-se qual rebite deveria ser usado para resistência dos pontos críticos da bolsa. A revisora final também ficou encarregada da conferência, considerando o padrão da utilização deste metal. Na Figura 7 é possível verificar os 3 rebites que foram possíveis padronizar de acordo com a espessura de cada material e acabamento.

Figura 7. Padronização dos Rebites.

Outro modo de falha que se propôs ação de melhoria foi referente à peça metálica, que tem a função de retirar e colocar uma alça transversal da bolsa, tornando-se opcional para a consumidora. Com base nos dados do software das devoluções, esta peça metálica apresentava também alta incidência de quebra. Como solução, realizou-se teste de resistência à tração em peças aleatórias em todos os lotes entregues pelo fornecedor. A responsabilidade ficou a cargo do gerente de compras de informar o fornecedor da realização de teste no metal e, caso reprovado, devolver todo o lote recebido.

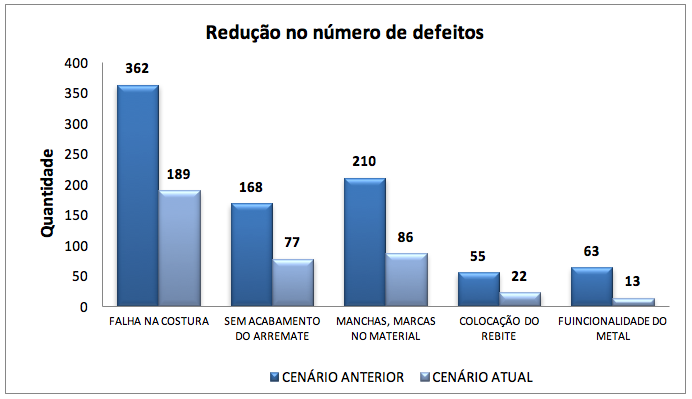

Ainda dentro do modelo proposto, foram coletados os dados das revisões no setor de inspeção por amostragem para poder-se mensurar a eficiência e eficácia antes e depois das melhorias implementadas.

Para uma análise correta dos dados coletados no setor de inspeção, foi conferido o mesmo volume de bolsas antes e depois das melhorias implementadas. O número de peças inspecionadas foi de 2.100 peças, que representou 30% do número total de peças que foram entregues na expedição da empresa no período em análise.

Na coleção de produtos avaliada antes das ações de melhorias, foram encontrados 858 defeitos, provenientes de falhas na costura, manchas ou marcas no material sintético, colocação do rebite, entre outros, representando 41% das peças revisadas com algum tipo de defeito.

Na coleção onde foram implementadas as ações de melhorias, foram encontrados 472 defeitos na inspeção, que representou 22% das peças com algum defeito.

A redução das falhas visualizadas no setor de inspeção por amostragem, após as sugestões de melhorias, registrou uma redução de 45% do número de defeitos já na primeira coleção trabalhada.

Foram coletados os dados das inspeções e houve considerável redução no número de defeitos.

No Figura 8 apresenta os números de defeitos referente a cada item observado, considerando a avaliação antes e após a aplicação da ferramenta de qualidade no processo. Ao analisar cada item individualmente, percebeu-se que o percentual de redução foi proporcional em todos os pontos trabalhados, ou seja, todos as implementações tiveram um bom índice de redução dos problemas.

Figura 8. Gráfico com os resultados obtidos com o número de defeitos.

O processo de implementação do plano de ação foi contínuo, determinadas na etapa final de desenvolvimento da ferramenta FMEA. Cada realização das atividades durou em média 30 dias e desde o início da implementação já foi possível observar as melhorias na gestão das falhas.

Os resultados finais do estudo discutido, voltado à redução de falhas, utilizando a ferramenta FMEA como base foram bastante positivos. Contudo, os resultados relacionados ao comportamento das pessoas envolvidas requerem um lugar de destaque, pois foi surpreendente o compromisso e esforço das pessoas para a melhoria da qualidade, tanto nos novos desenvolvimentos quanto no processo de produção do produto.

Este estudo apresentou os resultados de uma pesquisa qualitativa e quantitativa, com a finalidade de redução no número de falhas no setor de desenvolvimentos de produto da empresa de bolsas femininas da região do Vale dos Sinos, no qual foram analisados os dados históricos de devoluções dos produtos, e realizado um estudo quanto às principais causas dos problemas que afetavam a qualidade dos produtos da marca.

Existe uma vasta série de benefícios que podem ser obtidos a partir da implantação de um sistema de gestão da qualidade, como a ferramenta FMEA. Geralmente, as pesquisas apontam para melhoria dos processos e organização da empresa. Neste trabalho, a percepção de benefícios foi dividida no desenvolvimento de produto e processos produtivos. Luz (2010) do mesmo modo com a aplicação da ferramenta, porém em uma indústria de móveis de madeira de demolição, identificou a origem do maior problema já conhecido na empresa, então propôs melhorias para o produto e processo, e obteve maior qualidade do produto comercializado, aumento na satisfação do cliente, ainda integração dos setores do processo de produção e alta direção. Assim constatou que todas as falhas e causas como propostas de melhoria foram obtidas através do FMEA e suas ferramentas correlacionadas.

A análise revelou que muitos dos problemas de devoluções de produtos da marca ocorriam por problemas com origem no setor de desenvolvimento de produtos, ou que poderiam ser evitados no mesmo, como problemas de qualidade de matéria prima, falta de um processo operacional padrão no processo de costura, ou inexistência de padrões em algumas peças, aviamentos para manter a qualidade dos produtos.

Foi proposta na realização deste trabalho, a aplicação da ferramenta FMEA para identificação e priorização dos modos de falhas e ainda propor sugestões que possibilitassem melhorias na abordagem de evitar e reduzir as falhas no setor.

O estudo revelou resultados positivos igualmente na formação da equipe de trabalho, sendo possível observar a satisfação dos envolvidos em prevenir, reduzir e eliminar problemas. Além de permitir o compartilhamento do conhecimento entre a equipe, pois integra os aspectos de planejamento da qualidade, usualmente orientada ao marketing e alta gerência, à visão de prevenção de falhas, usualmente orientada pelo técnico e engenheiro de produto e processo. Dessa maneira, por meio da sistemática de integração proposta, todas as áreas trabalham facilitando as decisões e solução das falhas encontradas no processo de desenvolvimento do produto.

Assim, conclui-se que a aplicação da ferramenta FMEA foi eficiente e eficaz para a empresa em estudo, com a redução de 45% no número de defeitos, quando utilizada como abordagem de redução de falhas, considerando que os objetivos foram alcançados já em curto prazo.

ABIACAV. Setor de bolsas protocola pedido de licenciamento não automático. Publicado em 2014. Disponível em: <http://www.assintecal.org.br/noticia/setor-de-bolsas-protocola-pedido-de-licenciamento-nao-automatico>. Acesso em 13/03/2015.

BARBOSA, L. A.; DREGER, A. A.; MARON, G. M.; SANTANA, R. M. C. Metodologia DMAIC aplicada à solução de problemas em uma planta petroquímica. Revista Espacios Vol. 36 (N14). 2015.

BRASSARD, M. Qualidade: ferramentas para uma melhoria contínua. Rio de Janeiro: Qualitymark Ed., 2013.

BROCKA, B.; BROCKA, M. S. Gerenciamento da Qualidade. Tradução Valdênio Ortiz de Souza. São Paulo: Makron Books, 1994.

CAMPOS, V. F. Controle da Qualidade Total (no estilo Japonês). 8ª ed. Nova Lima: INDG Tecnologia e Serviços Ltda, 2004.

DORO, M. M. Sistemática para implantação da garantia da qualidade em empresas montadoras de placas de circuito impresso. Programa de Pós-Graduação em Metrologia Científica e Industrial. UFSC, Florianópolis, SC, 2004.

DOUCHY, J. M. Em edição ao Zero Defeito na empresa: da qualidade total (TQC) aos círculos de qualidade. São Paulo: Editora Atlas S.A., 1992.

ECKES, G. A Revolução Seis Sigma. Rio de Janeiro: Campus, 2001.

GARRAFA, M. Aplicação de FMEA na otimização dos fatores de produção da canola. Santa Maria:UFMS, 2005. 166p. Dissertação (Mestrado em Engenharia de produção) 2005.

HELMAN, H.; ANDERY, P. R. P. Análise de falhas: aplicação dos métodos de FMEA e FTA. Belo Horizonte: Fundação Christino Ottoni, 1995.

HONDA, A.K.; VIVEIRO, C.T. Qualidade e excelência através da metodologia KAIZEN. São Paulo: Editora Érica, 1993.

ISHIKAWA, K. Controle de Qualidade Total: à maneira japonesa / tradução de Liana Torres. – Rio de Janeiro: Campo, 1993.

JUNG, C. F. Metodologia Para Pesquisa & Desenvolvimento: Aplicada a Novas Tecnologias, Produtos e Processos. Rio de Janeiro: Axcel Books, 2004.

LUZ, S.; BARBOSA, P. P.; MOLIN FILHO, R. G. D.; PENTEADO, F. C.; MARTINS, C. H. Aplicação do Método FMEA em um produto de uma indústria moveleira de Maringá, PR. XVII Simpósio de Engenharia de Produção SIMPEP. Bauru. SP. 2010.

MACHADO, M. C.; TOLEDO, N. N. Gestão do processo e desenvolvimento de produto: uma abordagem baseada na criação de valor. São Paulo: Atlas, 2008.

MARCOUSÉ, I.; SURRIDGE, M.; GILLESPIE, A. Gestão de operações. -1. ed. – São Paulo, 2013.

MOREIRA, D. A. Administração da produção e operações. 5. ed. São Paulo: Pioneira, 2000.

MORGAN, J. M.; LIKER, J. K. Sistema Toyota de Desenvolvimento de Produto: Integrando Pessoas, Processo e Tecnologia. Porto Alegre: Bookman, 2008.

OLIVEIRA, G. R.; ANZANELLO, M.; DUTRA, C. C. Análise de confiabilidade do processo de separação manual de uma distribuidora de medicamentos através da FMEA. In: XXXI Encontro Nacional de Engenharia de Produção – ENEGEP, Belo Horizonte, 2011.

OLIVEIRA, O. J.; PALMISANO, A.; MAÑAS, A. V.; MODIA, E. C.; MACHADO, M. C.; FABRÍCIO, M. M.; MARTINO, M. A.; NASCIMENTO, P. T. S.; PEREIRA, R. S.; SOUZA, R.; BARROCO, R.; CALIXTO, R.; SERRA, S. M. B.; MELHADO, S. B.; CARVALHO, V. R.; PEDREIRA FILHO, W. R. Gestão da Qualidade: tópicos avançados. São Paulo: Pioneira Thomson, 2006.

PAHL, G.; BEITZ, W.; FELDHUSEN, J.; GROTE, K. Projeto na Engenharia: Fundamentos do Desenvolvimento Eficaz de Produtos; Métodos e Aplicações. São Paulo. Editora: Edgard Blucher, 2005.

PALADY, P. FMEA: Análise dos Modos de Falha e Efeitos: prevendo e prevenindo problemas antes que ocorram. São Paulo: IMAM, 1997.

PRODANOV, C. C.; FREITAS, E. C. Metodologia do trabalho científico: métodos e técnicas da pesquisa e do trabalho acadêmico. 2. ed. Novo Hamburgo: Feevale, 2013.

ROZENFELD, H.; FORCELLINI, F. A.; AMARAL, D. C.; TOLEDO, J. C.; SILVA, S. L.; ALLIPRANDINI, D. H.; SCALICE, R. K. Gestão de desenvolvimento de Produtos: uma referência para a melhoria do processo. Editora Atlas. 2006.

SARDINHA, G. P.; CLARO, F. A. E. Uso combinado do AHP e do FMEA para análise de riscos em gerenciamento de projetos. XVI Simpósio de Engenharia de Produção SIMPEP. Bauru. SP 2009.

SOUZA, R. V. B. Aplicação do método FMEA para priorização de ações de melhoria em fluxos de processos: Dissertação (Mestre em Engenharia de Produção). Universidade de São Paulo (USP). São Paulo. 2012.

SOUZA, Celso Correia de et al. O uso do método PDCA e de ferramenta de qualidade na gestão da agroindústria no Estado de Mato Grosso do Sul. Trabalho apresentado a Revista Agrarían ,v.5, n.15, p .75-83, Mato Grosso do Sul, 2012

STAMATIS, D. H. Failure Mode and Effect Analysis FMEA from Theory to Exection. Editora ASQ. 1995.

VERGARA, S. C. Projetos e relatórios de pesquisa em Administração. 3. ed. São Paulo: Atlas, 2000.

1. Engenheira de Produção. Faculdades Integradas de Taquara – Faccat – Taquara – RS – Brasil. Email: retondin@hotmail.com

2. Prof. do Curso de Engenharia de Produção, FACCAT, RS. Doutorando do Programa de Pós-Graduação em Engenharia de Minas, Metalúrgica e de Materiais – PPGE3M. Email: ademirdreger@hotmail.com

3. Prof. do Curso de Engenharia de Produção, FACCAT, RS. Doutorando do Programa de Pós-Graduação em Engenharia de Minas, Metalúrgica e de Materiais – PPGE3M. Email: luizab@tca.com.br