Vol. 38 (Nº 11) Año 2017. Pág. 20

Camila MAZÃO 1; Rafael Oliveira BROWN 2; Renato Cesar Gonçalves ROBERT 3

Recibido: 13/09/16 • Aprobado: 29/10/2016

RESUMO: Este trabalho objetivou analisar o aumento de produtividade de um forwarder, utilizando-se de uma Garra Super Grip 0.42, comparando à Garra Super Grip 0.36, na região do Vale do Paraíba, no estado de São Paulo, Brasil. A análise englobou um estudo de tempos e movimentos e produtividade da operação. Os resultados mostraram que os elementos parciais carregamento e descarregamento apresentaram ganho de 6% e 1%, respectivamente, com o aumento do tamanho da garra. Em relação à produtividade, houve um aumento médio de 6,73% com o uso da garra 0.42, o que torna a operação de colheita florestal mais competitiva. |

ABSTRACT: This research had as main objective to analyze the productivity increment of a forwarder using the Super Grip 0.42 claw, in comparison with the older system, Super Grip 0.36 claw, in the Vale do Paraíba region, state of São Paulo. The analysis includes an operational productivity study and a time and motions study. The result presents that partials elements such as loading and unloading had increases of 6% and 1%, respectively, with the increase of the claw size. Concerning the productivity, there was a medium increase of 6,73% with the use of a 0.42 claw, what makes the harvesting operation in the Vale do Paraíba more competitive. |

A mecanização das operações de colheita florestal intensificou a partir da década de 1990, devido a fatores como a redução da dependência da mão-de-obra, melhoria das condições de trabalho, necessidade de um fornecimento regular e cada vez maior de madeira e, principalmente, pela necessidade de redução dos custos de produção, implicando no aumento do rendimento das operações. (BRAMUCCI e SEIXAS, 2002).

A colheita e o transporte florestal representam 50% do total dos custos finais da madeira posta em fábrica, portanto é contínua e necessária a procura de novas técnicas que tornem a colheita e o beneficiamento da madeira mais racionais, visando o melhor aproveitamento do material lenhoso. (JACOVINE, 2005).

De acordo com MACHADO (2014) a extração é uma das atividades mais complexas da colheita florestal, visto que é influenciada por diversos fatores como experiência dos operadores, sortimento de toras, volume médio das árvores, terreno, distancia da extração solo e condições climáticas. Segundo Birro et al. (2002), a extração de madeira é um dos pontos mais críticos da colheita, podendo o custo desta etapa ser em alguns países cerca de 25 vezes maior que o transporte principal.

O planejamento da extração deve ter como objetivos: atingir a maior produtividade possível, garantir a segurança das pessoas no entorno da área, reduzir a compactação e possíveis alterações no solo, causar o menor dano possível aos corpos d’água, diminuir os danos às árvores remanescentes e cepas e extrair toda a madeira cortada para os fins de colheita, independentemente de seu volume, sem causar danos à sua qualidade. (DYKSTRA e HEINRICH, 1996).

A avaliação de sistemas de colheita de madeira é uma ferramenta fundamental para alterações ou qualquer correções do processo de produção, visando à racionalização e aperfeiçoar os recursos utilizados. Trata-se ainda de instrumento indispensável na comparação entre diferentes métodos e equipamentos. (LOPES et al., 2009).

A realização de estudos que visam conhecer as reais capacidades produtivas e possíveis variáveis que interferem no rendimento das máquinas de colheita florestal tornou-se uma preocupação crescente, com vista ao desenvolvimento de técnicas que melhorem o desempenho operacional das máquinas, aumentando a produtividade e diminuindo os custos. (SILVA et al., 2003).

Uma das principais máquinas utilizadas na extração da madeira é o forwarder ou trator florestal autocarregável, que realiza a extração pelo modelo de baldeio, ou seja, extração das toras de dentro do talhão sem que essas encostem no chão por auxilio de uma plataforma. O forwarder é um trator dotado de uma grua hidráulica e uma garra, possui tração 4x4, 6x6 ou 8x8, rodados de pneus, semi-esteiras ou esteiras (guia prático de operações florestais).

Malinovski et al. (2006) ao estudar os principais fatores que podem influenciar o aumento de produtividade de forwarders, verificaram que a produtividade deste tipo de equipamento é afetada pelo sortimento da madeira, em razão da necessidade de ordenamento das toras no estaleiro, de possíveis viagens da máquina, bem como devido à não ocupação total da sua área útil de carga da garra, conforme as dimensões dos sortimentos.

A ocupação da total área útil de carga da garra é uma das variáveis que interferem na operação de colheita e consequentemente no comportamento da produtividade dos forwarders, sendo umaimportante ferramenta de trabalho na indicação e dimensionamento das máquinas necessárias para a atividade de mecanização.

Desta forma, procurando desenvolver, implantar e melhorar continuamente sistemas de colheita mecanizada, tornando-os mais competitivos e produtivos, o objetivo deste trabalho é analisar o possível aumento de produtividade de um forwarder, utilizando-se de uma Garra Super Grip 0.42, comparando-o ao sistema antigo, Garra Super Grip 0.36, na região do Vale do Paraíba, no estado de São Paulo.

O trabalho foi realizado nas áreas de colheita de madeira em uma empresa brasileira de base florestal localizada na região do Vale do Paraíba com 624 m de altitude média em relação ao nível do mar. O clima característico da região é o subtropical úmido, Cfb, segundo a classificação Köppen, com precipitação médial anual de 1.368 mm, distribuídos irregularmente, e temperatura média de 18,5°C.

O sistema de colheita da madeira utilizado pela empresa é o de “toras curtas” (cut-to-length) onde as operações de derrubada e processamento das árvores são realizadas pelo trator florestal derrubador-processador harvester. Após 30 dias, o trator florestal autocarregável forwarder realizava a extração, na forma de “baldeio”, das toras do interior do talhão para a beira da estrada. Durante o período de testes, o forwarder operou em áreas com declividade de 16 a 32°.

O forwarder utilizado no estudo era da marca John Deere, modelo 1910E, composto por sistema rodante de pneus, com tração de 220 kN, potencia do motor de 249 hp, capacidade de carga de 14 toneladas e guincho de tração auxiliar. Cabine giratória com nivelamento. A grua é modelo CF 885, possuindo alcance máximo de 8,5 metros, com ângulo de ataque de 42º.

Foi realizado o estudo de tempos e movimentos da operação, por meio do método de tempos contínuos, conforme metodologia descrita por Fenner (2002). O estudo de tempo em operações florestais se inicia com a identificação de um conjunto de elementos funcionais que constituem o ciclo da máquina a ser avaliada. Um ciclo básico de operações de um forwarder pode consistir na seguinte situação:

VV– viagem vazio: iniciava com o deslocamento da máquina da beira do talhão e terminava com o posicionamento desta próximo à primeira pilha de toras a ser carregada;

CR– carregamento: iniciava com o deslocamento da grua de carregamento após o posicionamento da máquina, e finalizava, quando a caixa de carga da máquina estava completa com a grua posicionada sobre as toras, incluindo os tempos de deslocamentos entre as pilhas de toras que se situavam próximas entre si;

VC– viagem carregado: iniciava com o posicionamento da grua sobre a caixa de carga e finalizava com o posicionamento da máquina próximo à pilha de toras na beira do talhão com início da movimentação da grua;

DC– descarregamento: iniciava com a movimentação da grua para realizar o descarregamento das toras e finalizava com o posicionamento da grua sobre a caixa de carga da máquina vazia, incluindo também as manobras necessárias para início do próximo ciclo.

O tempo total utilizado para a execução do trabalho foi de aproximadamente 8 horas, o equivalente a 14 ciclos operacionais, sendo 7 deles para cada tipo de garra. A suficiência amostral foi atingida com média de 8 observações da produtividade de um ciclo operacional, considerando uma confiabilidade de 85% e probabilidade de 95%.

Os dados foram coletados durante o mês de outubro de 2014. Durante o estudo, foi utilizado o mesmo equipamento (FW 148) para a medição dos tempos dos ciclos com as garras 0.36 e 0.42 e o mesmo operador, para posterior comparação.

Figura 1: Forwarder 148 com a garra 0.36.

Fonte: Os autores

Figura 2: Forwarder 148 com garra 0.42.

Fonte: Os autores

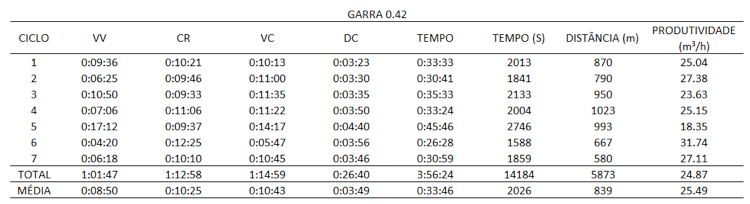

Para o cálculo das produtividades, considerou-se como premissa o forwarder realizar todas as viagens transportando sua capacidade máxima de madeira de 14 m3 e a fórmula utilizada para o calculo foi:

Em que: PR = produtividade; VM = volume de madeira sem casca (m³) e HT = horas de trabalho (h).

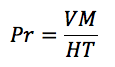

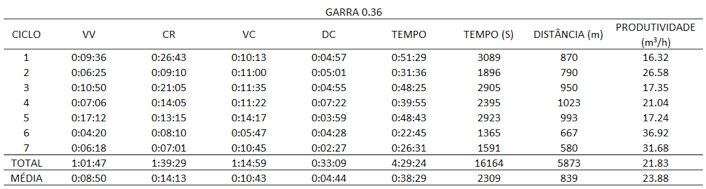

Os tempos dos elementos do ciclo operacional do forwarder para a garra Super Grip 0.36 e 0.42 são mostrados nas tabelas 1 e 2 respectivamente.

Tabela 1: Tempos dos elementos do ciclo operacional do forwarder com a garra super grip 0.36.

Tabela 2: Tempos dos elementos do ciclo operacional do forwarder com a garra super grip 0.42.

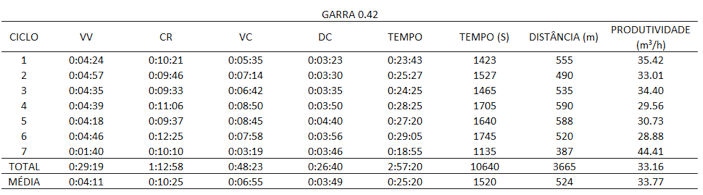

Os valores correspondem a um ciclo operacional de baldeio com uma distância média de extração de 839 metros para a garra 0.36 e 524 metros para a garra 0.42. Desta forma, para este estudo, igualou-se os tempos de viagem vazio (VV) e viagem carregado (VC) da garra 0.36 ao da garra 0.42, afim de se projetar a mesma distância de baldeio, nivelando-se as situações. A tabela 3 abaixo demonstra essa situação.

Tabela 3: Tempos dos elementos do ciclo operacional do forwarder com a garra super grip 0.42,

com os ciclos: viagem vazio (VV) e viagem carregado (VC) igualados aos da garra 0.36.

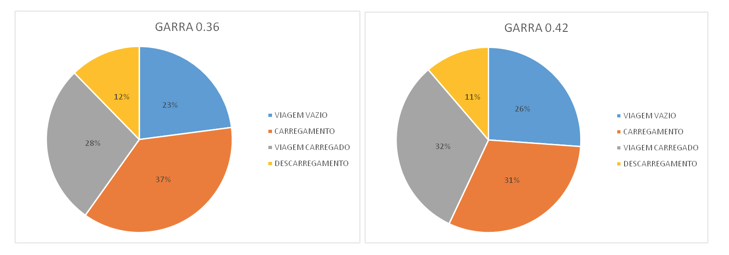

Assim, a constituição média dos elementos do ciclo operacional do forwarder nos dois sistemas analisados é mostrado no gráfico 1 abaixo.

Gráfico 1: Elementos do ciclo operacional do forwarder com as garras 0.36 e 0.42 respectivamente.

Observa-se que o elemento que consumiu a maior parte do tempo total do ciclo operacional durante o estudo foi o carregamento, com 37% para a garra 0.36 e 31% para a garra 0.42. Os tempos de carregamento e descarregamento representam juntos, em média, 49% e 42% respectivamente para as garras 0.36 e 0.42 do tempo total efetivamente trabalhado.

Este resultado não se assemelha ao obtido por Minette et al. (2004), que encontraram um tempo de carregamento e descarregamento das toras de 80% para o forwarder em diferentes subsistemas de colheita de madeira. Esta diferença ocorreu por conta dos tempos dos elementos viagem vazio e viagem carregado, que neste trabalho representaram juntos, em média, mais de 50% do tempo total efetivamente trabalhado, o que demonstra a situação adversa e a dificuldade operacional da região do Vale do Paraíba, com distâncias de baldeio extremamente elevadas. Isso denota a necessidade de se planejar de maneira com que as distâncias de baldeio não sejam tão grandes fazendo com que o forwarder perca produtividade, melhor treinamento de operadores, gruas hidráulicas com melhor alcance que possam responder melhor as necessidades impostas pela região do Vale do Paraíba.

No entanto, ao comparar os resultados obtidos para as duas garras encontra-se um elevado ganho na operação de carregamento ao utilizarmos a garra super grip 0.42, reduzindo os tempos da operação de carregamento em 6% quando comparados a garra super grip 0.36. Há também um leve ganho, cerca de 1%, para a operação de descarregamento, quando ambas as garras são novamente comparadas.

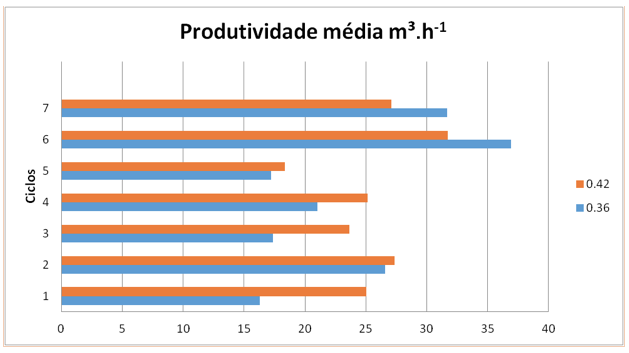

Em relação à produtividade média para cada ciclo e cada garra, temos conforme a gráfico 2 abaixo.

Gráfico 2: Comparação de produtividade das garras super grip 0.36 x 0.42.

Observa-se que, com exceção do ciclo de trabalho número 6 e 7, para todos os outros comparativos, a garra super grip 0.42 mostrou-se superior em produtividade, representando na média um aumento de 6,73% quando comparada à garra 0.36, 25,49 m³h-1 e 23,88 m3h-1 respectivamente. Este resultado evidência um grande ganho para a produção do Vale do Paraíba que, necessita ser mais competitiva a cada dia. Essa baixa produtividade evidencia a necessidade de se estabelecer medidas visando a otimização do ciclo operacional do forwarder

A utilização da garra Super Grip 0.42 apresentou uma produtividade média 6,73% superior a garra Super Grip 0.36.

Os resultados dos ciclos operacionais demonstraram uma diminuição de 6% para o carregamento e 1% no descarregamento utilizando a garra Super Grip 0.42 quando comparada com a garra Super Grip 0.36.

BARNES, R.M. Estudo de movimentos e de tempos: projeto e medida do trabalho. São Paulo: Edgar Bluncher, p. 635, 1977.

BRAMUCCI, M.; SEIXAS, F. Determinação e quantificação de fatores de influência sobre a produtividade de “harvesters” na colheita florestal. Scientia Forestalis, n.62, p.62-74, 2002.

BIRRO, M. H. B.; MACHADO, C. C.; SOUZA, A. P.; MINETTI, L. J. Avaliação técnica e econômica da extração de madeira de eucalipto com “track-skidder” em região montanhosa. Revista Árvore, Viçosa, v. 26, n. 5, p. 525-532, 2002.

DYKSTRA, D. P.; HEIRICH, R. FAO model code of forest harvesting practice. Rome, 1996. 15 p. Disponível em: <http://www.fao.org/docrep/V6530S/v6530s00.htm>. Acesso em: 04 set. 2013.

FENNER, P. T. Métodos de cronometragem e a obtenção de rendimentos para as atividades de colheita de madeira. Botucatu: UNESP, Faculdade de Ciências Agronômicas, 2002. 14 p. Notas de aula da Disciplina de Exploração Florestal.

JACOVINE, A. G. J. Avaliação da qualidade operacional em cinco subsistemas de colheita florestal. Revista Árvore, v.29, n.3, p.391-400, 2005.

LIMA, J. S. S.; LEITE, A. M. P. Mecanização. In: MACHADO, C. C. (Org.). Colheita florestal. Viçosa, MG: UFV, Imprensa Universitária, 2002. p. 33-54.

LOPES, S.E.; FERNANDES, H.C.; MINETTE, L.J.; SILVEIRA, J.C.M.; RINALDI, P.C.N. Avaliação técnica e econômica de um “Skidder” operando em diferentes produtividades e distâncias de extração. Ciênc. Agrotec., Lavras, v. 33, n. 6, p. 1621-1626, 2009.

MACHADO, C. C. Colheita florestal. 3a ed. Viçosa, MG, Ed. UFV, 2014.

MALINOVSKI, R.A.; MALINOVSKI, R.A.; MALINOVSKI, J.R.; YAMAJI, F.M. Análise das variáveis de influência na produtividade das máquinas de colheita de madeira em função das características físicas do terreno, do povoamento e do planejamento operacional florestal. Floresta, Curitiba, v.36, n.2, p.169-182, 2006.

MINETTE, L.J.; MOREIRA, F.M.T.; SOUZA, A.P.; MACHADO, C.C.; SILVA, K.R. Análise técnica e econômica do forwarder em três subsistemas de colheita em florestas de eucalipto. Revista Árvore, Viçosa, v.28, n.1, p.91-297, 2004.

SILVA. C. B.; SANT‟ANNA, C. M.; MINETTE, L. J. Avaliação ergonômica do “feller-buncher” utilizado na colheita de Eucalyptus spp. Cerne, Lavras, v. 9, n. 1, p. 109-118, 2003.

1. Engenheira Florestal, Especialista em Gestão Florestal. Email: lamec.ufpr@gmail.com

2. Mestrando em Engenharia Florestal, Laboratório de Abastecimento e Mecanização Florestal, Universidade Federal do Paraná

3. Eng. Florestal, Doutor em Engenharia Florestal, Professor da Universidade Federal do Paraná