Vol. 38 (Nº 17) Año 2017. Pág. 17

Jean Carlo OLIVEIRA 1; Milton Augusto PINOTTI 2; Wallace Nóbrega LOPO 3

Recibido:13/10/16 • Aprobado: 13/11/2016

3. Descrição do processo em estudo

RESUMO: Competitividade é o que define o ramo têxtil, destacando-se quem for o mais hábil comercialmente e na qualidade de seus produtos. Para tal se fazem necessários investimentos contínuos em tecnologia e inovação. Ao longo dos anos o mercado consumidor foi se desenvolvendo, ficando mais seletivo quanto aos fornecedores, exigindo menores prazos de entrega dos produtos. Para atender este mercado é indispensável ter uma boa gestão da produção, conhecê-la em profundidade, e controlá-la diariamente, principalmente seus produtos em fabricação, tendo a exata noção da posição de cada lote, para então contrastar com o prazo de entrega informado aos clientes. Assim sendo, visando à continuidade no mercado, é imprescindível a melhoria dos processos, promovendo, por exemplo, implementações na produção, como o rastreamento dos produtos em fabricação utilizando identificação por rádio frequência, a tecnologia RFID. O presente estudo tem como objetivo principal avaliar a viabilidade da utilização da tecnologia RFID, no que tange a rastreabilidade de produtos em desenvolvimento nos processos de fabricação, no setor de beneficiamento têxtil de malhas. |

ABSTRACT: Competitiveness is what defines the textile industry, highlighting who is the most commercially skilled and quality products. For this it is necessary to continuous investments in technology and innovation. Over the years the consumer market has been developing, becoming more selective about the suppliers, demanding shorter delivery times of products. To meet this market is essential to have a good production management, know it in depth, and control it daily, especially its products in manufacturing, with the exact notion of the position of each lot, and then contrast with the deadlines informed customers. Therefore, as the continuity in the market, it is essential to improve processes, promoting for example implementations in production, such as the tracking of product manufacturing using radio frequency identification, RFID technology. This study aims to assess the feasibility of using RFID technology, with respect to traceability of products in the manufacturing process, in textile knitwear processing sector. |

Em 1990, o The New York Times previa que a indústria têxtil brasileira sofreria um grande revés a partir dessa década, logo depois da chamada era Collor, com a abertura do mercado para produtos estrangeiros, computadores, carros, matérias-primas e máquinas em geral, em breve serão capazes de entrar no mercado brasileiro sem tarifas.

O mercado têxtil tornou-se como isso, cada vez mais competitivo, sendo obrigado evoluir constantemente, estando em constante busca de produtos inovadores, para se destacarem no mercado.

No decorrer dos anos o mercado se desenvolveu, com a criação de novas empresas, bem como com o aumento dos níveis de exigências do mercado consumidor, forçando as já existentes a ‘crescerem’, não de tamanho, mas no que se refere ao desenvolvimento interno, melhorando processos, reduzindo desperdícios, entre outros.

Nessa situação, afirmam Becker e Dietz (2002), se destacam algumas ferramentas que propiciam mais condições de competitividade, como uma maior rapidez nas entregas, menores custos de produção, qualidade perceptível ao cliente, flexibilidade nas negociações e a capacidade de inovação.

A empresa do ramo têxtil, objeto deste estudo, atua especificamente na industrialização e comércio de malhas. Há alguns anos a empresa vem buscando se tornar referência no segmento, atuando fortemente no mercado com produtos diferenciados e com alto valor agregado, sendo fornecedora para diversos segmentos como fitness, surfwear, casualwear, basic, fashion entre outros.

Devido a essa grande gama de produtos, a produção não poderia ser menos importante, tendo como compromisso, atender a demanda de aproximadamente 600 (seiscentos) toneladas de malha por mês. Conforme comentado acima, com os prazos de entrega cada vez menores exigidos pelos clientes, faz-se mister para a empresa ter um controle mais rígido de seus produtos em fabricação haja visto que, por vezes, não é sabido em que etapa do processo o produto se encontra, resultando na presença constante dos profissionais do PPCP na produção, para fazer a verificação visual.

O estudo realizado na empresa do ramo têxtil acima referenciada, teve como objetivo analisar a viabilidade econômica de implantação da tecnologia RFID, para a rastreabilidade dos produtos em processo de fabricação, desde a preparação dos lotes até o produto acabado, visando sua entrega no tempo mais rápido possível, diminuindo as chances de perda momentânea dos mesmos no processo produtivo. Com este rastreamento, o produto terá uma identificação por rádio frequência, e a cada processo será informado sua posição. Para isso, é necessário um mapeamento do fluxo produtivo, através da análise in loco, pontuando os processos por onde o produto transitará. Posterior a esse mapeamento, serão realizadas análises preliminares do tempo de redução com esse equipamento que, juntamente com o levantamento financeiro, proporcionará informações suficientes para a análise da viabilidade de implantação, levando em consideração não só o investimento inicial, mas do retorno com o ganho de tempo no desenvolvimento do produto.

Segundo SLACK (2009), a administração da produção, é a atividade de gerenciar recursos destinados à produção de bens e serviços. Qualquer organização, quais sejam os ramos, necessita administrar sua produção, seja vendendo produtos ou serviços.

A administração da produção tem também como função gerenciar os insumos a serem transformados em produto ou serviço, denominados de entrada e saída do processo (inputs e outputs).

Ainda de acordo com SLACK (2009), o processo de transformação requer um conjunto de recursos de entrada, cada um com sua natureza específica, como o objetivo de obter um resultado na saída. Como exemplo, para a transformação de um produto têxtil (malha ou tecido), os inputs são o recurso a ser transformado, é o fio como matéria prima, e os recursos de transformação são os teares, como instalações. Assim obtém como output a malha ou tecido, depois de todas as transformações e recursos utilizados no processo, para chegar até o consumidor final.

Segundo CORRÊA, GIANESI e CAON (2009), os sistemas de administração da produção, para cumprirem seu papel de suporte ao atingimento dos objetivos estratégicos da organização, devem ser capazes de apoiar o setor de Planejamento, Programação e Controle da Produção – PPCP. Tal setor tem por objetivo planejar a produção da empresa, com o auxílio de sistemas da produção, como MRP II/ ERP, por exemplo.

A cadeia produtiva têxtil é muito abrangente, iniciando na plantação de algodão ou na produção de insumos artificiais (fibras) para a fabricação do fio, seguindo a tecelagem (circular ou plana), tinturaria, beneficiamento e confecção.

Pode se entender que, na Indústria Têxtil encontra-se uma seqüência de transformações no substrato, iniciando com a fiação, e tornando-se o produto mais importante subseqüentemente (LOBO; LIMEIRA; MARQUES, 2014). Os fios podem ser destinados a diversas finalidades, como para malharia ou tecelagem plana, nesse caso com características de acordo com a necessidade do processo; para linhas de costura e bordados, recebendo um acabamento especial.

Nesse ramo, há uma grande heterogeneidade, referindo-se a diversos tipos de insumos, processos e parâmetros existentes. O Brasil é o único país do ocidente que ainda possui essa cadeia completa, do plantio do algodão e fabricação de fibras sintéticas, até a confecção, mas isso não o faz o líder no mercado visto que, atualmente, ocupa a quinta posição no ranking mundial. (TEX BRASIL, 2014).

Segundo dados do Instituto de Estudos e Marketing Industrial (IEMI), o polo têxtil de Brusque e região(envolvendo também Guabiruba, Botuverá e Nova Trento) contava com 643 (seiscentos e quarenta e três) empresas têxteis em atividade até o ano de 2013, empregando aproximadamente 40 (quarenta) mil pessoas, e movimentando aproximadamente R$ 4,3 bilhões da economia da região (REIS, 2014).

Salientando a importância da indústria têxtil no mercado regional e nacional, no período de 2010 à 2012, a bolsa de valores BMF & BOVESPA listou 19 (dezenove) indústrias têxteis, sendo que 8 (oito) delas estão situadas na região do Vale do Itajaí, representando 54,61% da receita líquida das listadas. (POSSAMAI, 2013).

Percebe-se que o estado de Santa Catarina, corresponde à uma grande porcentagem do setor têxtil na bolsa de valores, onde a competitividade é enorme, e o mercado acirrado. Depara-se, entretanto, depara-se com um grande desafio, que é manutenção de representatividade do estado, neste mercado, de forma satisfatória. Para isso, o investimento em tecnologia e inovação, é inevitável.

O código de barras é um código binário, composto por colunas dispostas paralelamente com espaçamento entre si. Elas são organizadas com um padrão pré-determinado, formando um conjunto a ser lido/varrido por laser ótico, e interpretado numericamente por um computador. (FINKENZELLER, 2010).

Essa leitura é impossível ser feita por olho humano, embora o desenho apresente ser igual, na verdade são conjuntos numéricos. O código de barras é impresso e utilizado em diversos produtos e serviços, facilitando sua identificação. Apesar de ter um custo baixo e de fácil aplicação, essa tecnologia tem seus contras, como por exemplo: o código de barras obrigatoriamente tem que estar exatamente na frente do laser, tendo uma “linha de visão” clara e direta, nada pode obstruir, bloquear ou ofuscar a “linha” entre eles. (GLOVER e BHATT, 2007).

A tecnologia de auto identificação, tem a capacidade de armazenar dados que sejam posteriormente identificados por um sistema de computador, fornecendo informações de pessoas, animais, mercadorias, e produtos em trânsito, sem a interferência humana. Essa tecnologia foi desenvolvida para aperfeiçoar o processo de transferência de informações, podendo até eliminar a captura manual de dados. No decorrer dos anos a identificação automática tomou grandes proporções, tornando-se popular em todo o mundo, em específico o código de barras, pelo custo baixo. Este, entretanto, possui desvantagens como limitações de armazenagem e etiquetas não reutilizáveis, tornando-a inadequada para algumas aplicações. Com isso, a tendência de migração para outras tecnologias é inevitável e, em especial nos últimos anos, tem sido muito explorado a identificação sem contato, no caso o sistema por rádio frequência (RFID). (FINKENZELLER, 2010).

Segundo GLOVER e BHATT, 2007, o termo RFID é uma abreviação de identificação por rádio frequência (Radio Frequency Identification), um termo que descreve qualquer sistema de identificação, no qual um dispositivo eletrônico que usa frequência de rádio ou variações de campo magnético para comunicar é anexado a um item. Esta tecnologia não pode ser considerada como nova, pois já existe desde a metade do século passado, porém só no início do século atual foram vislumbradas aplicações industriais para a mesma. Atualmente o RFID está sendo utilizado em diversas áreas como: cadeia de suprimentos, sistemas de gestão, controle de inventário, identificação de produtos, localização e transporte de materiais.

Pesquisadores perceberam grande potencial de mercado, visando uma grande promessa para o uso diversificado nas indústrias, em inúmeras aplicações práticas. Tal percepção originou muitas pesquisas e publicações acadêmicas sobre RFID, atraindo empresas interessadas em sua aplicação. (ZHU, MUKHOPADHYAY e KURATA 2012).

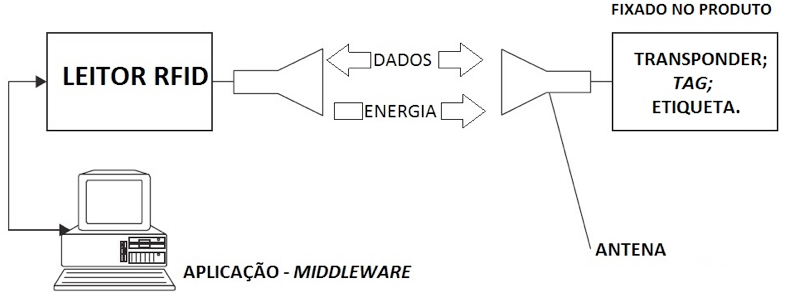

O sistema RFID é composto pelo transponder (etiqueta ou tag), antena, leitor, e o middleware (software). Seu funcionamento acontece via wireless (sem fio), onde sua comunicação entre os componentes é feita por ondas de rádio, numa frequência estabelecida por cada tipo de tag/leitor. O tag é fixado no produto que deseja ser rastreado, emite o sinal ao passar pela antena, o leitor capta as ondas via antena, e envia as informações para o middleware, onde são processadas. Figura 1 ilustra o funcionamento de um sistema de RFID.

Figura 1 - Funcionamento de um sistema RFID

Fonte: Adaptado de FINKENZELLER (2010).

A empresa onde será efetuado o estudo de caso se situa na cidade de Brusque/SC, possui um parque fabril moderno, capaz de atender à altura as exigências do mercado. Hoje tem como portfólio mais de 15.000 (quinze mil) artigos já produzidos, e com mais de 12.000 (doze mil) cores desenvolvidas, tornando a produção um tanto quanto complexa. Possui também, uma carteira de clientes sólida, de diversas regiões do país, tendo como compromisso de atender a demanda de aproximadamente 600 (seiscentos) toneladas de malha por mês.

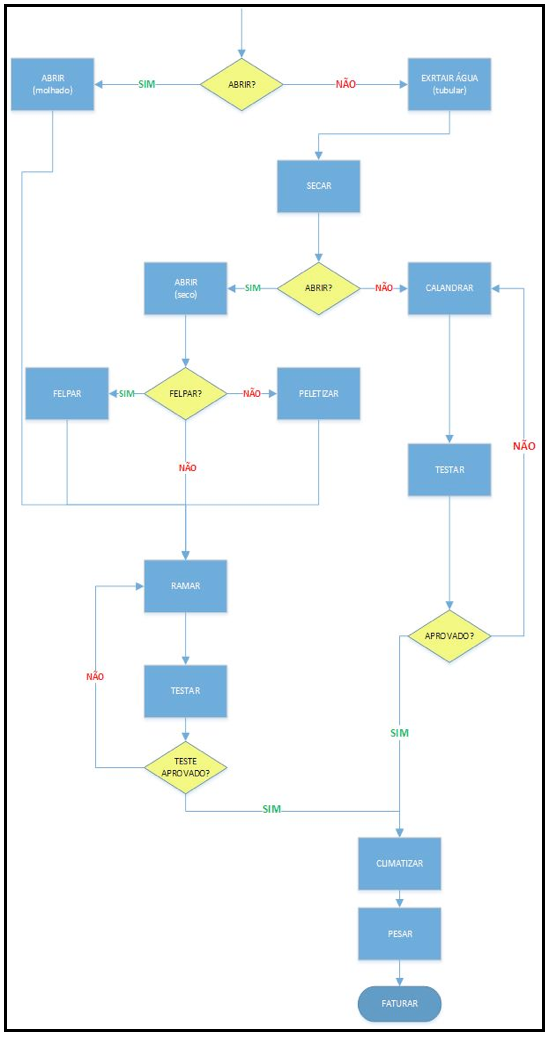

O atual prazo de entrega de desenvolvimentos, estabelecido pela empresa é de 21 dias, tornando o processo de produção mais exigente e enxuto. Para que isso ocorra, tem-se um fluxo produtivo bem definido, de acordo com o artigo em processo e sua respectiva ficha técnica, para a obtenção de um produto de qualidade, conforme suas especificações. Na Figura 2 ilustra-se o mapeamento, de forma macro do fluxo, com os principais setores que são necessários para fabricar a malha.

Figura 2 – Mapeamento macro do fluxo.

Fonte: o autor.

O processo inicia-se no setor de vendas, onde os analistas comerciais registram os pedidos dos clientes. Logo após, o PPCP (Planejamento, Programação e Controle da Produção), faz uma análise dos pedidos em carteira, e programa a produção semanalmente via sistema, ERP (Enterprise resource planning), onde é registrado a ordem de produção, ou OM (ordem de malharia), para a tecelagem produzir os artigos.

Os diversos teares tecem a malha a ser desenvolvida, conforme sua estrutura e composição, formando um rolo com o peso padrão para artigos em desenvolvimento, de 20 kg (vinte quilogramas). Após tecido, esse artigo é encaminhado para próximo parque fabril, onde ocorre sequência no processo de beneficiamento. Para melhor compreensão, as Figuras 3 e 4, se ilustram os fluxogramas do processo de produção.

Figura 3 - Fluxograma parcial do processo de produção (parte 1).

Fonte: O autor.

Figura 4 - Fluxograma parcial do processo produtivo (parte 2).

Fonte: o autor

Esse produto deve ser monitorado pelo setor responsável pelo seu desenvolvimento e inspecionado em algumas das etapas do processo de produção, com o propósito de verificar seu comportamento e realizar ajustes que se fizerem necessários.

Como já foi relatado anteriormente, a gama de produtos da empresa é grande, podendo ocorrer variações no fluxo, ocasionando processos de manufatura diferentes até chegar ao resultado final. Devido a essas particularidades, de volume de itens em processo e de variações nos fluxos, as peças referentes aos produtos em desenvolvimento, por serem em quantidades, muito menores ao de costume, podem se misturar como os lotes normais de produção ou simplesmente se perderem; sempre devido a falhas humanas, com a colaboração do tipo de fluxo e processo de desenvolvimento de produtos.

Com o intuito de verificar a viabilidade da aplicação da tecnologia RFID, no processo de produção, foram realizados alguns testes preliminares em laboratório, utilizando vários tipos de tags RFID, para posteriormente afixá-los em produtos no processo produtivo como teste piloto. O objetivo da realização desses testes é de verificar a resistência de tags, de quatro diferentes fornecedores do produto, no processo que será empregado. No decorrer do trabalho, serão apresentados os resultados dos testes realizados.

Para uma melhor compreensão dos resultados, elaborou-se um quadro comparativo, contendo o resumo dos testes. Este quadro resumo revela quais processos às etiquetas sofreram, e em quais suportaram as abrações físico-químicas empregadas nos testes.

Quadro 1 – Resumo dos testes

ETIQUETAS |

TESTES NOS PROCESSOS DE PRODUÇÃO |

||||

Nº |

Tingimento |

Extrair água |

Abrir (cortar) |

Ramagem |

Calandragem |

Fornecedor 1 |

Não suporta |

Não suporta |

Não suporta |

Não suporta |

Não suporta |

Fornecedor 2 |

Suporta, porém varia com o processo |

Suporta |

Suporta |

Suporta |

Suporta |

Fornecedor 3 |

Suporta, porém varia com o processo |

Suporta |

Suporta |

Suporta |

Suporta |

Fornecedor 4 |

Suporta |

Suporta |

Suporta |

Suporta |

Suporta |

Fonte: O autor.

Observa-se no Quadro 1 que, a etiqueta do fornecedor 1 não é adequada a nenhum dos processos de beneficiamento químico/físico têxteis e que as etiquetas dos fornecedores 2 e 3 não atenderam todas as etapas do tingimento, devido ao tipo de processo empregado, pois, este influencia na descaracterização das etiquetas. Entretanto, a etiqueta do quarto fornecedor, atendeu as necessidades em todos os processos, suportando as abrações físico-químicas empregadas no processo. Devido a esse resultado positivo, este único modelo aprovado, será utilizado para o levantamento dos custos, complementando a proposta de implantação.

Para a composição financeira da proposta de implantação, realizou-se um orçamento prévio dessas etiquetas, e dos demais itens necessários para o projeto. A Tabela 1 apresenta o custo da etiqueta selecionada.

Tabela 1 - Custo das etiquetas

Etiqueta |

Nº de Ciclos |

Custo Unitário |

Custo por Ciclo |

Custo por Quilograma |

Nº 4 |

300 |

R$ 5,92 |

R$ 0,0197 |

R$ 0,00099 |

Fonte: IF RFID (2016)

A etiqueta selecionada para o projeto tem, conforme dados do fabricante, uma vida útil de 300 ciclos. Para o cálculo de custo por ciclo consideramos 20% de perda, prevendo eventuais danos as etiquetas, incidentes, falha de funcionamento, entre outros. Desta forma utilizou-se o valor de 240 ciclos, resultando em um custo de R$ 0,0197/ciclo. Esse valor é o custo de cada ciclo, mas como a empresa comercializa seus produtos por quilograma, faz-se necessário obter um valor que relacione custo por ciclo versus peso. Portanto, para o cálculo de custo por quilograma, divide-se o custo do ciclo por 20 kg, que é o peso padrão do rolo comercializado pela empresa, resultando em um acréscimo no custo do produto de R$ 0,00099/kg.

A Tabela 2 apresenta a quantidade dos leitores necessários para o projeto e os custos para a proposta de implantação.

Tabela 2 - Quantidade de equipamentos, custos de implantação

SETOR |

QUANTIDADADE |

Custos |

|||

|

Máquinas |

Leitores |

Etiquetas |

Leitores |

Total do setor |

Tinturaria |

34 |

13 |

|

R$ 1.100,00 |

R$ 14.300,00 |

Acabamento |

11 |

3 |

|

R$ 1.100,00 |

R$ 3.300,00 |

Middleware |

|

|

|

|

R$ 18.000,00 |

Instalação |

|

|

|

|

R$ 8.000,00 |

Etiquetas |

|

|

5000 |

R$ 5,92 |

R$ 29.600,00 |

Total |

45 |

16 |

|

|

R$ 73.200,00 |

Fonte: O autor.

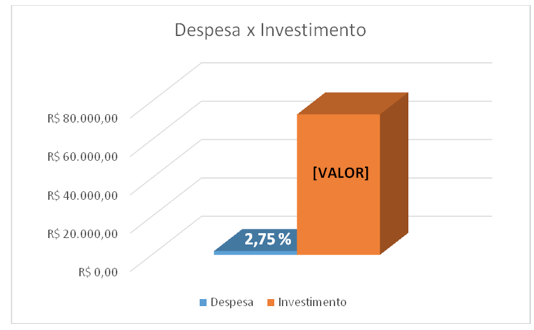

Como é possível observar na Tabela 2, o custo de implantação do projeto resulta em um valor aproximado (varia conforme o dólar) de R$ 73.200,00. Levando em consideração que a empresa tem uma despesa desnecessária mensal de aproximadamente R$ 2.000,00, esse valor corresponde a 2,75% em relação ao investimento. O Gráfico 1 ilustra essa relação, despesa e investimento.

Gráfico 1 – Relação entre Despesa e Investimento

Fonte: O autor

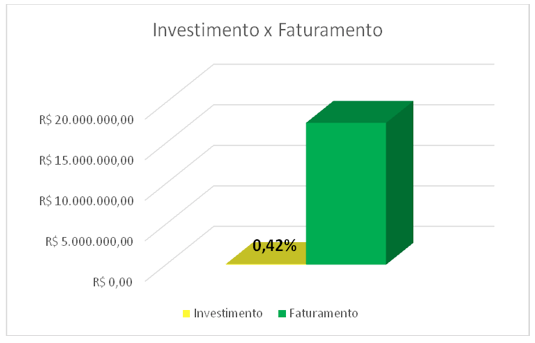

O Gráfico 2 ilustra a relação entre investimento e faturamento, onde se pode observar que o investimento do projeto, corresponde a menos que 1% do faturamento mensal da empresa.

Gráfico 2 - Relação entre Investimento e Faturamento

Fonte: O autor

Os gráficos ilustram os valores necessários para tomada de decisão em relação a proposta de implantação do projeto, no qual o problema atual gera um débito de aproximadamente R$ 2.000,00 mensais, onde investimento necessário para sanar este problema, confere a quantia de aproximadamente R$ 73.200,00. Trazendo esse valor para a linha tempo, resulta em um payback de aproximadamente 36 meses. Se considerarmos o incidente ocasionado pelos imãs uma única vez nesse período, que corresponde a uma quantia de R$ 21.700,00 teremos uma redução do payback de 36 meses, para 26 meses.

A tecnologia RFID é uma das tecnologias de Auto-ID mais versáteis, e em plena expansão, podendo ser implantada em diversas áreas, pelo simples fato de não haver contato físico para efetuar a leitura dos dados. Contudo, há algumas áreas que apresentam dificuldades para a aderência da tecnologia, seja por falta de conhecimento, de iniciativa para testá-las, ou até mesmo pela inexistência de materiais compatíveis. Com este cenário, viu-se uma lacuna para realização desta pesquisa, na qual possui muitos obstáculos a serem superados no momento da implantação.

A aplicação em estudo tinha como empecilhos o foulard das máquinas, onde poderia danificar a etiqueta, bem como o processo altamente abrasivo somado a altas temperaturas. Porém estas informações não bastavam, pois nem era sabido se a tecnologia funcionava ou não nesse ambiente hostil. Através de testes preliminares, posteriormente testes em produção, resultou em uma tabela para análise prévia ao final de cada teste, constatando-se que a tecnologia é aderente ao processo. Percebe-se um grande potencial para implantação, salientando o êxito no teste em que a etiqueta 4 esteve presente.

O levantamento financeiro do projeto foi realizado, para então fazer a análise da viabilidade de implantação, tendo sido considerados diversos fatores importantes, como os problemas encontrados no ambiente fabril. Conclui-se com o orçamento prévio, que o investimento necessário para a implantação do projeto, é equivalente a R$ 73.200,00 correspondendo à 0,42% do faturamento mensal da empresa, obtendo um payback de 36 meses. Em se considerando eventuais incidentes envolvendo os imãs, que equivale a R$ 21.700,00, o payback passa a ser 26 meses, reforçando a sugestão de implantação da tecnologia. Além do mais se deduz que há muitos ganhos imensuráveis, resultando assim, em uma implantação altamente viável para a empresa.

Recomenda-se para trabalhos futuros: a inclusão de mais orçamentos da tecnologia, pois são itens que oscilam conforme o câmbio do dia; implantação do projeto piloto na produção, com o objetivo de testar diversos modelos de leitores e antenas, posições de fixação e regulagens, como também verificar sua qualidade em prazos mais estendidos; pesquisar junto aos fabricantes mais modelos de etiquetas; desenvolver outros métodos de fixação da etiqueta nos rolos; possível expansão da tecnologia para o setor de malharia.

BECKER, W.; DIETZ, J. R&D Cooperation and innovation activities fo firms - Evidence for the German manufacturin industry. Volkswirtschaftliche Diskussionsreihe, Institutfür Volkswirtschaftslehre der Universität Augsburg, n. 222, 2002.

CORRÊA, H. L. GIANESI, I. G. N. CAON, M. Planejamento, programação e controle da produção: MRP II/ERP: conceitos, uso e implantação: base para SAP, Oracle Applications e outros softwares integrados de gestão. 5ª ed. 3ª reimpr. São Paulo: Atlas, 2009.

FINKENZELLER, K. RFID Handbook: Fundamentals and Applications in Cotactless Smart Cards, Radio Frequency Identification and Near-Field Communication. 3rd. ed. Chichester: John Wiley & Sons, Ltd, 2010.

GLOVER, B.; BHATT, H. Fundamentos de RFID. Rio de Janeiro: Alta Books, 2007.

INSTITUTO DE ESTUDOS E MARKETING INDUSTRIAL. IEMI. Brasil têxtil: Relatório setorial da indústria têxtil brasileira 2013. São Paulo: IEMI, 2013. v.13, n. 13.

LOBO, R. N.; LIMEIRA, T. N. P.; MARQUES, R. N. Fundamentos da tecnologia têxtil: da concepção da fibra ao processo de estamparia. 1ª. ed. São Paulo: Érica, 2014.

POSSAMAI, A. C. P. O Setor Têxtil De Santa Catarina Da BM&FBOVESPA. REAVI – Revista Eletrônica do Vale do Itajaí. V. 2 nº 2. Dezembro 2013.

REIS, M. Ampliar exportações é o principal desafio. Município Dia a Dia, Brusque, 16 de outubro de 2014. Ed. 5604 – ano 60. Caderno de economia p. 8 - 9.

SLACK, Nigel; CHAMBERS, Stuart; JOHNSTON, Robert. Administração da Produção. 3ªed. São Paulo: Atlas, 2009.

Tex Brasil. Sobre o Setor.<http://www.texbrasil.com.br/texbrasil/SobreSetor.aspx?tipo=15&pag=1&nav=0&tela=SobreSetor>. Acessoem: 02 de novembro de 2015.

THE NEW YORK TIMES. Era of free trade to begin in Brazil. Published: July 5, 1990. Disponívelem:<http://www.nytimes.com/1990/07/05/business/era-of-free-trade-to-begin-in-brazil.html>. Acesso em: 26 mar. 2015.

ZHU, X.; MUKHOPADHYAY, S.; KURATA, H. A review of RFID technology and its managerial applications in different industries. Journal of Engineering and Technology Management 2012.

1. Engenheiro, e-mail: japaa__xd@hotmail.com

2. Me e Professor do Centro Universitário de Brusque – UNIFEBE, e-mail: mrpinotti@gmail.com

3. Mba (Programa de Mestrado Profissional em Engenharia de Produção, Centro Universitário Sociesc – UniSociesc, e-mail: w.lopo@uol.com.br