Vol. 38 (Nº 19) Año 2017. Pág. 35

Cristiano CHIMINELLI 1; Ricardo PEREIRA 2; Kazuo HATAKEYAMA 3

Recibido: 21/10/16/16 • Aprobado: 12/12/2016

RESUMO: Alcançar otimização dos processos requer visão abrangente. O Lean Manufacturing (LM) busca identificação do valor e dos desperdícios nos ambientes empresarias. Utilização de simulação em software auxilia o meio industrial como forma de redução: riscos, tempo e dinheiro. O objetivo do estudo foi desenvolver, implementar soluções enxutas em processos têxteis em empresa de pequeno porte. Identificado processos que agregam e não agregam valor, foram realizadas simulações e analises para escolha do melhor cenário. O resultado apresenta aumento 40% produtividade. O trabalho destaca LM e software de simulação para tomada decisão e implementação da melhoria, reduzindo riscos e custo de implementação. |

ABSTRACT: Achieving process optimization requires comprehensive view. Lean Manufacturing (LM) search identification of value and waste in entrepreneurial environments. software for simulation use helps the industrial environment in order to reduce: risk, time and money. The aim of the study was to develop, implement lean solutions in textile processing for small business. Identified processes that add and not add value, simulations and analyzes were carried out to choose the best setting. The result shows 40% increase in productivity. The work highlights LM and simulation software for decision making and implementation of improvement, reducing risk and cost of implementation. |

Muitas das dificuldades da empresa estão relacionadas com desorganização dos processos, fluxo de materiais, do leiaute e dos postos de trabalho. Consequentemente ocupando um espaço físico maior que o necessário, excesso de movimentação e transporte, resultando em atraso de pedidos que ocorrem frequentemente devido à baixa produtividade. Identificado essa dificuldade, foi realizado essa pesquisa com o objetivo principal de desenvolver e aplicar conceitos de Lean Manufacturing (LM), para melhoria da produtividade pela identificação e redução dos desperdícios nos processos de produção têxtil.

O LM é uma metodologia que busca identificar o valor e os desperdícios de um sistema de produção, os quais foram descritos por Rother e Shook (1999). O LM busca pelas suas ferramentas identificar atividades que agregam valor e atividades que não agregam valor, em uma série de processos e atividades necessárias para realização de um produto ou serviço (Black e Phillips, 2010). Em alguns casos, os desperdícios podem ser inevitáveis, porém um dos propósitos LM é fazer um trabalho minucioso para avaliar se os desperdícios podem ser eliminados ou reduzidos. A prática dos conceitos da LM, auxiliam na implementação de processos necessários para atacar os desperdícios existentes na organização, e reduzir o desempenho negativo. Assim influencia o desempenho produtivo e financeiro pela melhoria dos processos organizacionais, mudando sua eficiência e custos dos processos (Arunagiri e Gnanavelbabu, 2014).

Estrategicamente, a filosofia da ML mantém a ideia de melhoria contínua. Mas a questões importantes que algumas vezes podem dificultar a sua sustentabilidade e desenvolvimento, são:

Como deve ser implementado a nível operacional?

Como se pode identificar o efeito das ações e da estratégia de implementação?

Como se pode medir e priorizar o efeito das melhorias aplicadas no processo produtivo e nos resultados?

Existem abordagens diferentes que podem ser utilizados para identificar e medir os custos envolvidos no processo de qualidade e melhoria. Em um âmbito mais amplo, é vital ter indicadores que possam apoiar eficazmente as iniciativas LM (Khataie e Bulgak, 2013).

Este trabalho visa (i) apresentar uma metodologia para direcionar as ações para aumento da produtividade, pela simulação, (ii) busca apresentar resultados que possam maximizar os esforços e ações enxutas para redução dos desperdícios da empresa. Em termos de metodologia esse trabalho constitui um exemplo da aplicação da metodologia LM e simulação no contexto industrial.

Para tal, além dessa introdução a apresentação do trabalho compreende uma segunda seção expõe as informações teóricas fundamentais do estudo. Uma terceira seção na qual são descritos os métodos e as ferramentas utilizadas. Na quarta seção são expostos os resultados da condução da pesquisa. Na quinta seção são apresentadas as conclusões, por fim, o portfólio bibliográfico é apresentado na sexta seção.

São vários ao traduções e sinônimos para metodologia da manufatura enxuta (ME), como Lean Manufacturing, Lean, pensamento enxuto, até porque não é aplicada apenas na manufatura, ou ainda sistema enxuto. A ME tem como objetivo o reduzir os desperdícios, de defeitos na fabricação, inventário, superprodução, movimentação, transporte, processo desnecessário, espera para se tornar altamente capaz de responder as necessidades dos clientes com qualidade da forma mais eficiente e econômica possível. A redução de custos e a melhoria da produtividade, atualmente é uma das principais preocupações no ambiente industrial. Existem várias abordagens utilizadas por especialista para escolha das ferramentas certas, mais eficaz para atendimento destas preocupações (Arunagiri e Gnanavelbabu, 2014).

Várias são as ferramentas para produção enxutas usadas nas empresas para eliminar desperdícios e maximizar o valor. O uso dessas ferramentas está mudando ao longo tempo, estão sendo adequadas para as mais diferentes situações (Consula, 2015).

São apresentados por Womack e Jones (2004) os cinco princípios básicos da mentalidade lean:

- Valor: definir o que é valor. Não é a empresa e sim o cliente que define o que é valor;

- Fluxo de valor: consiste em identificar os processos que geram valor, aqueles que não geram valor, mas são importantes para a manutenção dos processos e da qualidade e, por fim, aqueles que não agregam valor e que devem ser eliminados;

- Fluxo: deve-se dar "fluidez" para os processos e atividades que restaram;

- Produção puxada: Conectam-se os processos através de sistemas puxados;

- Perfeição: A busca do aperfeiçoamento contínuo em direção a um estado ideal deve nortear todos os esforços da empresa.

O fluxo de valor é o conjunto de todas as ações específicas necessárias para se levar um produto específico a passar pelas três tarefas gerenciais críticas em qualquer negócio: a tarefa de solução de problemas, a tarefa de gerenciamento da informação e a tarefa de transformação física. O LM deve criar uma situação na qual seja possível identificar os desperdícios, ou seja, as atividades que não geram valor para o cliente (Womack e Jones, 2004).

Estudo realizado por Dabhilkar e Ahlstrom (2013) apresentaram que as práticas de LM podem ser aplicadas isoladamente, no entanto, quando utilizadas de forma organizada e quando apoiada por um trabalho integrado da organização, aumentam potencialmente o desempenho da unidade fabril pela implementação de práticas de produção enxuta. A principal razão para esses benefícios é a sinergia, o trabalho integrado de todos da organização para reduzir a variabilidade.

Estudos realizados por Brown, Amundson e Badurdeen (2014) propuseram uma metodologia para a visualização e avaliação desempenho de sustentabilidade. Orientado para a sustentabilidade, integra a técnica no impacto ambiental e social.

Belayutham, González e Yi (2016) apresentaram o uso conjunto do modelo de Diagrama Causais de Loop e ferramentas LM, utilizando de mecanismos de simulação, para fornecer resultados futuros orientados para impacto ambiental, das ações implementadas, prospectando cenários virtualmente, e analisando seus resultados no futuro. Desta forma podendo priorizar ações para buscar maximizar o resultado.

As técnicas de simulação podem mostrar o restrições, desperdícios e recurso ocioso do sistema produtivo, apresentado uma descrição minuciosa do sistema real. O Flexsim é software que realiza simulação de figuras 3D, utiliza tecnologia de inteligência artificial para manipulação de dados. É adequado para manufatura, armazenamento e distribuição, transportes e outros campos Zhu, et al. (2014).

Especialistas estão focados principalmente no inventário, postos de trabalho e leiaute, pela tática da simulação do sistema, podem otimizar este modelo usando software. O Flexsim necessita de dados de entrada para modelagem para poder realizar experimento de simulação e otimizar o sistema. Segue os passos básicos conforme Fan et al., (2015); Chen, Hu, & Xu, (2013).

a) Pesquisa do sistema que se deseja melhorar.

b) Coletar os dados básicos do sistema.

c) Desenhar o modelo do sistema atual. O evento discreto deve definir as entidades do sistema com precisão usando fluxograma ou diagrama de rede. Fluxograma inclui três partes: Modelo de entidades temporárias chegar, filas disciplina, modelo de serviço.

d) Desenvolver modelo de simulação. O processo inclui confirmando a forma de armazenamento de modelo e dados, a escolha de plataforma de desenvolvimento de software e programa de linguagem de design de acordo com a matemática modelo e características do sistema.

e) A validação do modelo. Determinar se a simulação modelo e computador linguagem pode mostrar todas as partes.

f) Simulação e execução. A fim de funcionamento adequado do sistema, é importante compreender a resposta de saída com diferentes entradas e diferente mecanismo de simulação.

g) Análise das saídas dos resultados da simulação.

Estudos apresenta Fan et al., (2015) apresentam a utilização de programa Flexsim na movimentação e armazenagem, com foco nos equipamentos e máquinas para otimização do seu tempo. Grande número de dados de simulação foi assim obtido, que foi então utilizada na regressão múltipla para análise.

Chen, Hu, & Xu, (2013) utilizaram construção de cenários combinando a tecnologia de simulação em computador Flexsim com AutoCAD e 3dsMax para simular o terminal rodoviário de cargas. Um resultado da simulação é dado de a razão entre a área diferente níveis técnicos de terminal de carga estrada. O software Flexsim é uma integração típica entre a tecnologia de realidade virtual e simulação orientada a objetos discreta. Como fator importante para tomada de decisão e planejamento a estação de transporte rodoviário de mercadorias e programa desenvolvimento de fornecidos, no setor produtivo para análise de movimentação e atividades no posto de trabalho.

O mercado atual está a cada dia mais dinâmico, a empresa em estudo teve alterações nos últimos meses de alguns clientes e consequentemente dos produtos. A empresa é do segmento têxtil, produz cortinas do tipo residencial. Com as alterações que houveram nos últimos meses a empresa percebeu a necessidade de reduzir custos, foco em reduzir desperdícios e aumentar a produtividade. Nesta pesquisa optou-se por desenvolver um estudo de caso, pela coleta de dados e observação realizadas no fluxo de produção, para estudar processo produtivo existente é necessário um aprofundamento conhecimento dos processos e operações existentes, coletar tempos, movimentação, métodos de trabalho, leiaute, quais as atividades que agregam e que não agregam valor ao produto e processo.

A elaboração do fluxograma de processo foi iniciada com a escolha de uma família de produto, definida pela direção da empresa. A família de produtos selecionada foi a CR02, produto responsável por aproximadamente 58% do faturamento e 75% do volume de itens produzidos mensalmente.

Após a definição da família de produto, foi iniciado o desenho do fluxograma processo e do leiaute para análise do processo produtivo. Também foram iniciados o levantamento de todas as etapas existentes na produção. Para este trabalho foram utilizadas as técnicas de coleta de dado por observação direta assistemática, observação indireta e análise de documentos da empresa. A cronometragem dos tempos de ciclo processos, de movimentação, de medição dos deslocamentos dos funcionário e produto também foram realizados, assim como o levantamento das quantidades de material em estoque, foram observados diretamente no chão de fábrica. Foram levantados os dados de disponibilidade dos equipamentos e o número de operadores por processo. Essa análise indireta proporcionou um entendimento maior dos procedimentos, métodos utilizados pelos operadores na fabricação de cortinas.

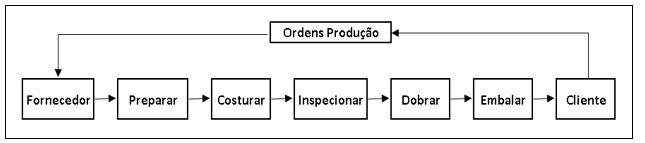

O produto em estudo é composto por 3 itens principais, a cortina, forro e a embalagem que une os produtos. A figura 01 apresenta o fluxo de processo do produto.

Figura 01 – Processo produtivo

Fonte: Autores, 2016.

A produção da cortina CR02 é realizada diariamente, inicia com o cliente, que envia pedido para setor de PCP da empresa, este disponibiliza ordens de produção para o processo de preparação.

No processo de preparação, é realizado uma inspeção visual do produto, separação dos itens que serão enviados para setor de costura e contagem de produtos. Estas atividades são realizadas por um funcionário. A movimentação é realizada no máximo de 5 produtos por vez, devido volume dos produtos e dificuldade de manuseio.

O processo de costura do produto CR02, é dividido em dois fluxos. O fluxo do componente forro, e o fluxo da componente cortina. O componente forro é realizado em uma etapa por um funcionário, e o componente cortina é realizada em duas etapas por dois funcionários.

O próximo processo do fluxo é a inspeção, este processo é realizado manualmente por um funcionário, que realizam inspeção de qualidade e contagem dos produtos do processo da costura e movimenta os produtos para processo de dobragem.

No processo de dobragem, é realizado manualmente dos produtos cortina e forro em separado, também é feita a contagem e movimentação para processo de embalagem. Todas estas atividades são realizadas por um funcionário.

O último processo é a embalagem, este é realizado para união das componentes forro e cortina em uma máquina de embalar, também é realizada a inspeção e contagem. Estas etapas são realizadas por um funcionário.

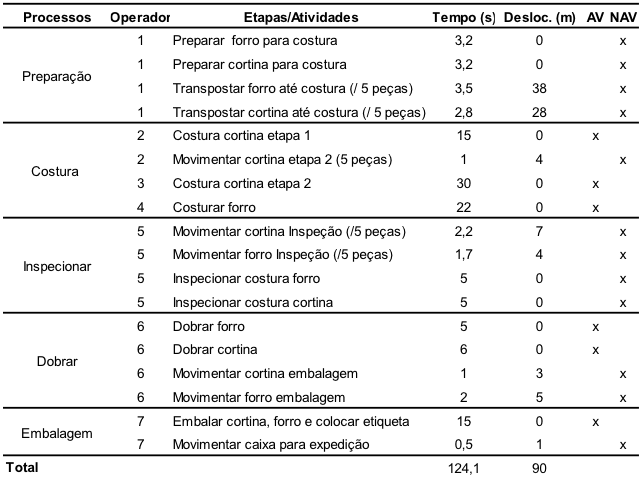

Segue na tabela 01 as informações de tempos por etapas, atividades e deslocamentos para a operações, classificando as etapas que agregam e não agregam valor.

Tabela 1: Tempos por etapas: atividades e deslocamentos.

Fonte: Autores.

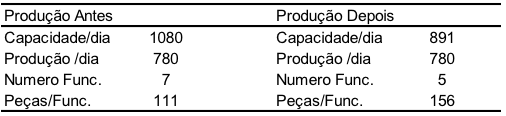

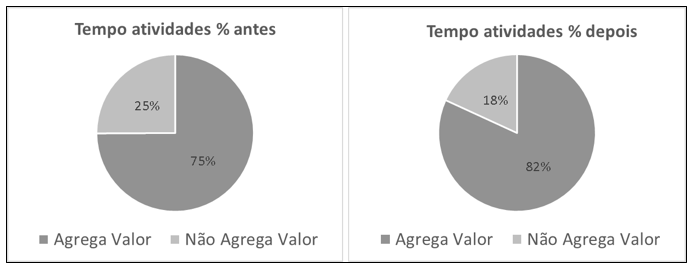

As atividades foram classificadas como AV (agrega valor) e NAV (não agrega valor) conforme metodologia LM. Muitas das atividades listas que não agregam valor são necessárias para que as atividades possam ser realizadas, tais como a movimentação. Neste sentido o tempo para esta atividade deve ser analisada para buscar a sua redação, na figura 02 é apresentado o % de tempo das atividades.

Figura 02 – Percentual das atividades que agrem valor

Elaborado pelo autor, 2016.

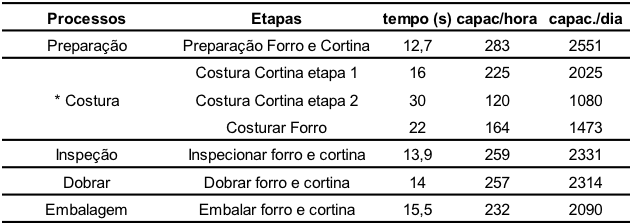

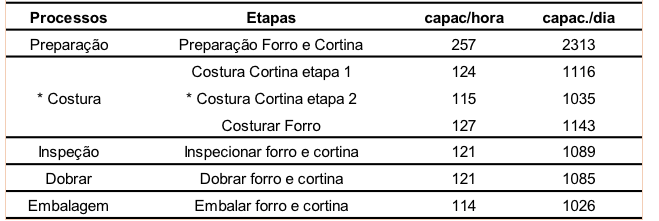

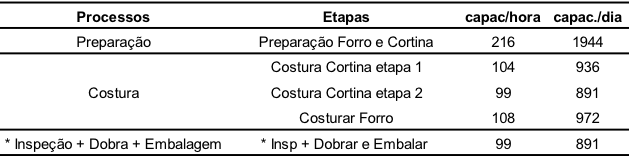

Para analisar desempenho do processo do produto CR02, foi realizada análise do indicador de produção diária do último mês do setor de embalagem, e calculada a capacidade por processo, para identificação do processo gargalo. Segue a tabela 02 com as capacidades por processos.

Tabela 02: Capacidades por processos

Fonte: Autores.

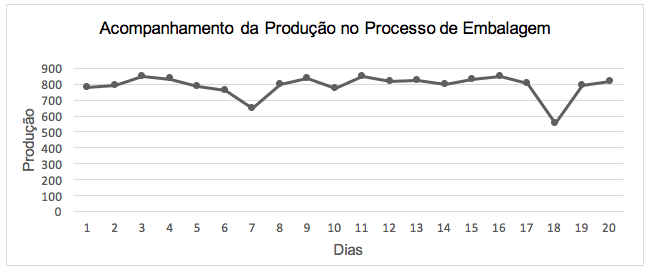

Na tabela 02 é possível identificar que o processo de costura da cortina etapa 2 é o gargalo. Esta informação é confirmada no indicador de produção do processo final de embalagem, no qual apresenta na média do último mês uma produção de 992 peças/dia. Segue indicador mensal de produção na figura 03.

Figura 03 – Acompanhamento da produção no processo de embalagem

Fonte: autores.

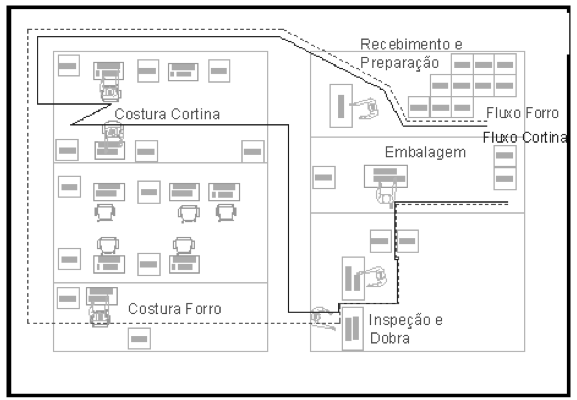

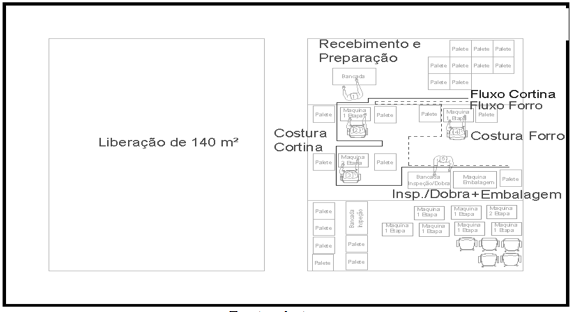

Uma das informações importantes para desenvolvimento do trabalho foi o desenho do leiaute. O leiaute foi levantado o equipamento, moveis, paletes, materiais que estavam no setor produtivo. Segue apresentação do leiaute na figura 04. O leiaute atual da empresa em estudo, é apresentado o fluxo do componente forro em linha tracejada vermelha e a componente cortina em linha tracejada azul.

Figura 04 – Leiaute atual

Fonte: Autores.

No leiaute é possível identificar uma linha de produção desativada entre as etapas de costura do forro e da etapa cortina, e as distâncias não otimizadas do fluxo do produto CR02.

Como pode-se verificar na tabela 01, muitas etapas do fluxo de produção não agregam valor porém são necessárias, como movimentação e transporte. Estas devem ser minimizadas para melhorar o desempenho da produtividade, segue lista de oportunidades identificadas no processo.

Leiaute inadequado e a desorganização; Excesso de transporte e movimentação; Desbalanceamento de etapas; Falta de multifuncionalidade dos funcionários; Fluxo intermitente, volume grandes, dificultando movimentação; Reprocesso desconhecido, não é realizado apontamento de reprocesso interno; Falta de procedimento de operação; Maquinas e funcionários ociosos.

Com os dados e leiaute atual, foi possível realizado o desenvolvimento da simulação do estado atual, com objetivo em estar comparando os resultados da simulação com atual cenário da empresa em estudo. Para o desenvolvimento desta análise, foi utilizada a importação do layout atual desenvolvido no software AutoCad, desenvolvido toda lógica de conexão de fluxo e parâmetros de processos conforme dados de tempos cronometrados e informações mapeadas em entrevistas.

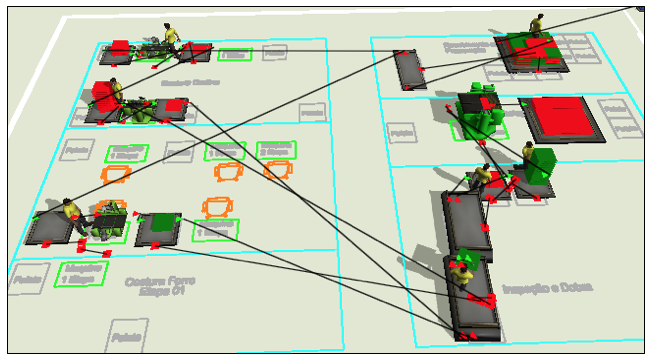

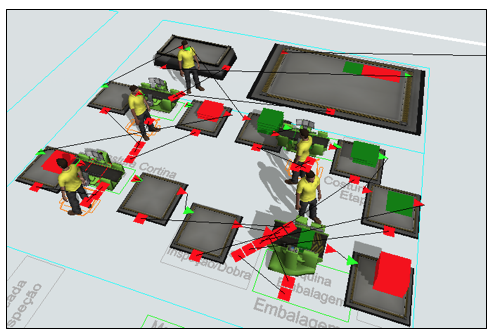

Para analisar e validar o modelo desenvolvido, foi realizada a simulação de 1 hora de produção. Foi identificado que o modelo estava replicando bem o cenário real, assim sendo aprovando. Na figura 05 é apresentado a tela do modelo no software Flexsim utilizando com base o layout da empresa.

Figura 05 – Simulação software Flexsim.

Fonte: Autores.

Os resultados de capacidade das etapas do processo por hora e do processo gargalo foram próximos aos dados levantados, com diferença menor de 5%, representando adequadamente o cenário real. Na tabela 03 é apresentado os resultados da simulação de 9 horas, um dia de produção.

Tabela 03: Levantamento de dados da simulação.

Fonte: Autores.

Com objetivo de estar melhorando a cenário atual da empresa quanto aos desperdícios identificados, foi iniciado analise e sugerido as seguintes melhorias:

Leiaute adequado, reduzindo movimentação e a organizando fluxo; Transporte e movimentação adequada; Balanceamento das etapas do processo, unificação dos processos de inspeção e dobra; Criar multifuncionalidade nos postos de trabalho; Fluxo continuo, lotes menores; Qualidade na fonte; Implantação de procedimento de operação.

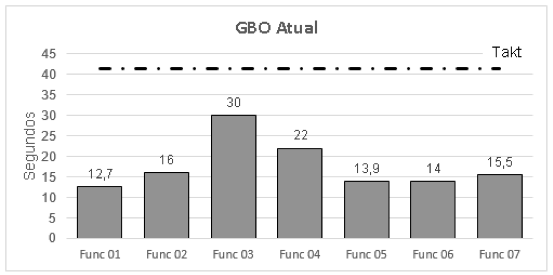

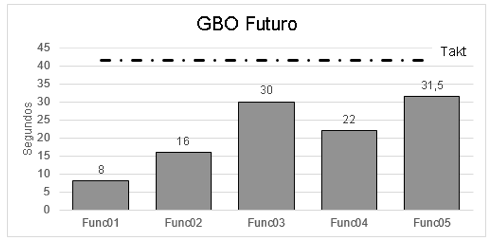

Foi cria também o gráfico de balanceamento de operadores, para melhorar o entendimento e percepção dos funcionários quanto a capacidade das etapa e ociosidade. Este gráfico foi fundamental para quebrar a resistência quanto alterações, agrupamentos dos postos de trabalho. A demanda do cliente atual foi passada em forma de takt, ou seja, de quanto em quanto tempo é necessário realizar entrega de uma peça ao cliente. A demanda média diária é 780 peças. A empresa trabalha 9 horas por dia, um total de 32.400 segundos, se divide pela demanda e se chega na meta de entrega de 42 segundo por peça.

Figura 06 – Gráfico de balanceamento de operadores.

Fonte: Autores.

A principal ação a ser implantada foi adequação do leiaute, para esta melhoria foram desenvolvidas 3 propostas de leiaute com o funcionário da empresa, as quais o leiaute aprovado foi realizado a simulação no software Flexsim.

Figura 07 – Leiaute proposto.

Fonte: Autores.

Nesta proposta de leiaute foi reduzido as distâncias entre os processos, unificado os processos de inspeção, dobra e embalagem, fazendo que o mesmo funcionário após a inspeção realizasse a dobra e embalagem. Também foi melhorado o balanceamento e ocupação dos funcionários, redução da movimentação de funcionários e transporte de produto. No novo cenário simulado foi alocado apenas 5 funcionários para realização de todas as atividades. Foi realizado a liberação de uma área de 140 m² após a organização e desenvolvimento do novo leiaute. Na figura 08 é apresentado o cenário da simulação com novo leiaute.

Figura 08 – Simulação com novo leiaute

Fonte: Autores.

O novo gráfico de balanceamento de operadores foi criado, e apresentara uma significante melhoria na ocupação e balanceamento. Uma da dificuldade encontrada foi na necessidade de os operadores da costura trabalharem sentados, inviabilizando neste momento a operacionalização do trabalho em mais e uma máquina ou posto, além do caráter especifico da operação, que não é realizado por o funcionário. Segue na figura 09 o novo gráfico de balanceamento.

Figura 09 – Gráfico balanceamento de operadores futuro.

Fonte: Autores.

Para aprovar o novo cenário, e que os resultados são possíveis de serem atendidos, foi realizado simulação com novos parâmetros. Na tabela 04 é apresentado os resultados.

Tabela 04: Resultados com novos parâmetros de simulação.

Fonte: Autores.

Neste novo cenário o processo gargalo passa a ser a último processo, com capacidade diária de 891 peças, 14% maior que a demanda do cliente. O processo antecessor limitasse ao gargalo, por não terem locais onde colocar estoque, foi reduzido significativamente o estoque em processo.

Vários foram os ganhos que podem ser apresentados com o novo cenário, como redução de movimentação, transporte, área ocupada, estoque em processo, entre outros. Mais o aumento de unidade produzida por funcionário deve ser evidenciado, um aumento de aproximadamente 40%.

Tabela 05: Resultados de produção.

Fonte: Autores.

Um dos pontos fundamentais para atendimento do aumento da produtividade, foi a unificação das atividades das etapas do processo de inspeção, dobra e embalagem.

Figura 10 – Percentual de agregação de valor, ante e depois.

Fonte: Autores.

Os tempos das atividades no contexto geral foram reduzidas, tanto as que não agregavam valor como as que agravam valor. A s atividades que agregam valor tiveram um aumento de 7%. Este trabalho não apresenta apenas uma melhoria de nivelamento de operadores, também a redução de atividades desnecessárias que ocupavam tempo e dinheiro.

Todos os funcionários devem entender e fazer parte do processo, todos de alguma forma agregam valor ou desperdícios em suas atividades. É vital a conexão dos processos e o entendimento do todo para eliminação ou redução dos desperecidos. O planejamento, otimização, boas práticas de gestão não podem ser feitas sem uma avaliação rigorosa e objetiva. Contudo, as empresas representam um sistema dinâmico e complexo.

A simulação de computador como método é usado para encontrar respostas a perguntas e dos problemas. Simulação de sistemas permite o teste de soluções alternativas, propostas e tomada de decisões estratégias, com essencialmente custos mais baixos em comparação com experimentos sobre o sistema real, que frequentemente não é viável devido a razões financeiras, éticos e outros. O software de simulação Flexsim, é uma tecnologia para a avaliação das atividades, ações e alterações de um sistema com baixo custo. A simulação permite a visualização direta e facilita a compreensão do atividades e interação entre elas.

Este artigo científico, ao ser elaborado, buscou identificar os benefícios e as funcionalidades que a ferramenta LM e simulação podem contribuir, nos quais ainda não haviam sidos mencionados na literatura, no setor têxtil.

Arunagiri, P., & Gnanavelbabu, A. (2014). Identification of High Impact Lean Production Tools in Automobile Industries using Weighted Average Method. Procedia Engineering, 97, 2072-2080.

Belayutham, S., González, V. A., & Yiu, T. W. (2016). Clean–lean administrative processes: a case study on sediment pollution during construction. Journal of Cleaner Production.

Black, J. T., & Phillips, D. T. (2010). The lean to green evolution-More than a century of evolution has gone into the formation of the lean and green engineer. Industrial Engineer, 42(6), 46.

Brown, A., Amundson, J., & Badurdeen, F. (2014). Sustainable value stream mapping (Sus-VSM) in different manufacturing system configurations: application case studies. Journal of Cleaner Production, 85, 164-179.

Čamaj, J., Mašek, J., & Kendra, M. (2016). Simulation of the Transport Centre Process by Using Special Tools. Procedia Engineering, 134, 224-230.

Chen, L. H., Hu, D. W., & Xu, T. (2013). Highway Freight Terminal Facilities Allocation based on Flexsim. Procedia-Social and Behavioral Sciences, 96, 368-381.

Consula, J. T. (2015). Aplicação de Poka Yoke em processos de caldeiraria.Production, 25(3), 678-690.

Dabhilkar, M., & Åhlström, P. (2013). Converging production models: the STS versus lean production debate revisited. International Journal of Operations & Production Management, 33(8), 1019-1039.

Jesus Pachecoa, D. A. (2014). Teoria das Restrições, lean manufacturing e seis sigma: limites e possibilidades de integração. Production, 24(4), 940-956.

Fan, W., Dongfen, G., Shujuan, T., Hong, H., & Xiao, C. (2015). Travel Time Model of the Storage/Retrieval Machine for Multi-Deep AS/RS Based on Flexsim. Open Cybernetics & Systemics Journal, 9, 1833-1839.

Jones, D. T., & Womack, J. P. (2004). A mentalidade enxuta nas empresas: elimine o desperdício e crie riqueza. Gulf Professional Publishing.

Júniora, A. L. N., Siluka, J. C. M., & Narab, E. O. B. (2015). Estudo de um fluxo interno de materiais baseado na filosofia Lean Manufacturing. Production, 25(3), 691-700.

Khataie, A. H., & Bulgak, A. A. (2013). A cost of quality decision support model for lean manufacturing: activity-based costing application. International Journal of Quality & Reliability Management, 30(7), 751-764.

Ohno, T. (1997). O Sistema Toyota de Produção Além Da Produção. Bookman.

Phillips, D. T., & Black, J. T. (2010). The lean to green evolution: a brief history of industrial engineering and what it means for the future. Industrial Engineer, 42(6), 46-52.

Ravea, J. I. P., Forerob, D. A. L. R., & Garcésc, C. A. V. (2014). Superando el síndrome del “enemigo externo” en una firma autopartista a través del kaizen.Production, 24(4), 957-968.

Rother, M.., & SHOOK, J. (2003). Aprendendo a enxergar: mapeando o fluxo de valor para agregar valor e eliminar o desperdício. São Paulo: Lean Institute Brasil

Zhu, X., Zhang, R., Chu, F., He, Z., & Li, J. (2014). A Flexsim-based Optimization for the Operation Process of Cold-Chain Logistics Distribution Centre. Journal of applied research and technology, 12(2), 270-278.

1. Universidade Federal de Santa Catarina. Programa de Pós-Graduação em Engenharia de Produção – Florianópolis/SC: Brasil. e-mail: cristianociminelli@hotmail.com

2. UNISOCIESC. Programa de Pós-Graduação em Engenharia de Produção – Joinville/SC: Brasil. e-mail: ricardo@l6s.com.br

3. UNISOCIESC. Programa de Pós-Graduação em Engenharia de Produção – Joinville/SC: Brasil. e-mail: kazuo.hatakeyama@sociesc.com.br