Vol. 38 (Nº 21) Año 2017. Pág. 37

Rafael de Lima CAMARGO 1; Ariane FERREIRA 2; Gilson Simões PORCIÚNCULA 3

Recibido: 10/11/16 • Aprobado: 02/12/2016

Anexo 1 - Itens inspecionados na soldagem

Anexo 2 - Atribuições dos Inspetores de Solda Nível 1 e 2.

RESUMO: Este artigo aborda algumas práticas de controle de qualidade para fabricação de estruturas metálicas soldadas aplicadas na indústria de Óleo e Gás. Através de análises estatísticas dos dados de qualidade para três tipos de soldagens estudados, SMAW, FCAW e GTAW, procurou-se determinar e quantificar as principais não-conformidades presentes nos processos de soldagem. Na sequência, aplicou-se FMEA para análise de falhas relacionadas às não-conformidades anteriormente determinadas. Finalmente, o método 5W1H foi usado na elaboração de propostas para solucionar as causas principais das falhas responsáveis pelas não-conformidades nos processos de soldagem. |

ABSTRACT: This paper discusses some quality control practices for the manufacture of welded steel structures applied in the oil and gas industry. Through statistics data quality analysis for three types of studied welding, SMAW, GTAW and FCAW, this article determined and quantified the major non-compliances present in welding processes. Following, it applied for FMEA failure analysis related to previously non-conformities determined. Finally, the 5W1H method was used in the preparation of proposals to address the main causes of failures responsible for non-conformities in welding processes. Key-words: Quality Control. Failure Analysis. Welding Processes. Offshore Industry. |

Diante do grande crescimento previsto das atividades de exploração de petróleo para os próximos anos, tanto no pré-sal quanto nas demais áreas onde ela já opera, a Petrobrás tem implementado os recursos programados em seu Plano de Negócios. Projetos como a construção das plataformas P-66, P-67, P-68, P-69, P-75 e P-77 entre outros, já encomendados à indústria naval, garantirão a ocupação dos estaleiros nacionais e de boa parte da cadeia de bens e serviços offshore do país.

Segundo [1] a administração da qualidade não é mais vista somente como uma área operacional, mas sim, estratégica na empresa, devendo envolver todos os funcionários e diretores para um bom controle e garantia, promovendo uma contínua otimização dos processos e, consequentemente, um aumento dos lucros.

Uma forma de garantir a qualidade e garantir que um determinado trabalho foi realizado da melhor maneira possível é a padronização das atividades [2]. Esta padronização aliada com o uso de ferramentas para análise de dados de qualidade assim como análises de falhas são excelentes formas de direcionar ações visando o aumento da qualidade dentro da empresa, servindo como um guia estratégico para garantir produtos em conformidades com as especificações de projeto.

A pesquisa realizada neste artigo é exploratória, fundamentada em um estudo de caso de uma empresa do setor de construção offshore com uma unidade na cidade de Rio Grande. Abordamos algumas práticas de controle da qualidade para fabricação de estruturas metálicas soldadas aplicadas na indústria de Óleo e Gás.

No estudo de caso são apresentadas análises estatísticas dos dados de qualidade para três tipos de soldagens estudados, FCAW e GTAW, SMAW. Procurou-se determinar e quantificar as principais não-conformidades presentes nos processos de soldagem. Na sequência, aplicou-se FMEA para análise de falhas relacionadas às não-conformidades anteriormente determinadas. Finalmente, o método 5W1H foi usado na elaboração de propostas para solucionar as causas principais das falhas responsáveis pelas não-conformidades nos processos de soldagem.

O artigo está estruturado de forma que a seção 2 apresenta a metodologia estruturada para o estudo de caso além de uma visão geral sobre os três processos de soldagem em estudo, as ferramentas usadas nos controles de qualidade e análise de falhas. Na seção 3 o estudo de caso é apresentado. A seção 4 finaliza o trabalho com a conclusão do mesmo.

O método de pesquisa escolhido para este trabalho foi o estudo de caso. Utiliza-se esse método, quando se deseja saber como e porque um fenômeno ocorre. De acordo com Yin (2001) [3], a definição de estudo de caso é:

Uma investigação empírica que investiga um fenômeno contemporâneo dentro de seu contexto da vida real, especialmente quando os limites entre o fenômeno e o contexto não estão claramente definidos (YIN, 2001, p. 32).

Será feita uma investigação sobre algumas práticas de controle da qualidade para fabricação de estruturas metálicas soldadas aplicadas na indústria de Óleo e Gás. No estudo de caso são apresentadas análises estatísticas dos dados de qualidade para três tipos de soldagens.

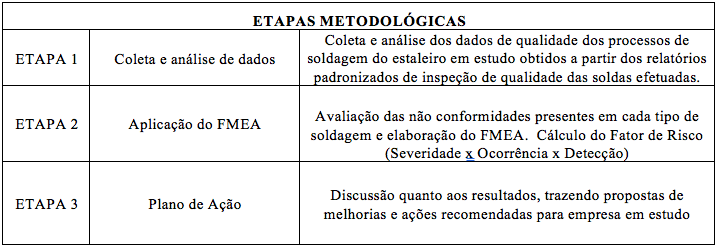

A Figura 1 apresenta as etapas metodológicas utilizadas no estudo de caso.

Figura 1: Etapas Metodológicas

Fonte: Elaborado pelos autores

O processo de soldagem tanto manual como o semiautomático sofre interferência do soldador e seu julgamento é fundamental na mudança ou correção da soldagem durante a execução. Com o advento da informática, a sua aplicação neste processo surgiu com o objetivo de incrementar a produtividade e melhorar a qualidade de uma empresa. Sendo que a sua aplicação exige na maioria dos casos a adequação dos procedimentos operacionais da empresa à nova realidade a ser implantada.

O Controle da Qualidade é um processo abrangente, sendo que a inspeção da qualidade é uma atividade que o integra. Para [4], a atividade de inspeção é a mais importante do sistema de avaliação da qualidade de um processo industrial. Na prática, a qualidade do processo de soldagem pode ser controlada por meio de três etapas de inspeção: antes, durante e após a realização da soldagem, conforme definição no Anexo 1.

A maior parte das inspeções é executada pelo Inspetor de Solda Nível I ou pelo próprio Soldador ou Operador de Soldagem, solda automatizada. Além destes, algumas inspeções são realizadas pelo Inspetor de Ensaio Não-Destrutivo e em laboratórios de ensaios mecânicos.

As atribuições dos Inspetores de Solda Nível 1 e 2 estão definidas no Anexo 2 conforme a Norma NBR 14842 [5], sendo a principal diferença que o profissional Nível 1 atua com foco na área de produção enquanto o Nível 2 atua na elaboração e qualificação de procedimentos de soldagem e análise de relatórios de ensaios diversos, conforme ilustrado nos Anexos 1 e 2.

A seguir são brevemente apresentados os três processos de soldagem estudados neste artigo:, FCAW e GTAW, SMAW.

O primeiro processo de soldagem estudado é com arco elétrico com arame tubular, também conhecido por Flux-Cored Are Welding (FCAW). Este processo utiliza um eletrodo metálico tubular, isto é, não sólido, com diversos formatos internos, e que contém um fluxo apropriado em seu interior para proteção do arco e do cordão. Em algumas situações, a soldagem com arame tubular também pode utilizar gás de proteção.

O segundo processo de soldagem estudado é o Tungsten Inert Gas (TIG), ou gás inerte tungstênio, usa o arco elétrico com proteção gasosa e com eletrodo de tungstênio, um gás inerte, que não reage com outros materiais para proteger a poça de fusão. Na Alemanha, o processo TIG é conhecido como Wolfranium Inert Gas (WIG). O processo TIG apresenta variantes, tais como a soldagem TIG por pontos, TIG por corrente pulsada e TIG com arame quente ou hot wire. O processo TIG também é conhecido por Gas Tungsten Are Welding (GTAW), soldagem a arco com gás tungstênio.

O terceiro processo de soldagem estudado é a soldagem a arco elétrico com eletrodo revestido, em inglês, Shielded Metal Arc Welding (SMAW). Esta soldagem também conhecida como soldagem manual a arco elétrico (MMA), foi inventada por Thomas Edson e é um processo manual de soldagem que realizado com o calor de um arco elétrico mantido entre a extremidade de um eletrodo metálico revestido e a peça de trabalho. O calor produzido pelo arco elétrico funde o metal, a alma do eletrodo e seu revestimento de fluxo.

Os gases produzidos durante a decomposição do revestimento e a escória líquida protegem o metal de solda da contaminação atmosférica durante a solidificação. Devido à sua versatilidade de processo e da simplicidade de seu equipamento e operação, a soldagem com eletrodo revestido é um dos mais populares processos de soldagem. O SMAW é amplamente utilizado na construção de estruturas de aço e na fabricação industrial. O processo é principalmente utilizado para soldar ferro e aço (incluindo o aço inoxidável), mas também podem ser soldadas com esse método ligas de níquel, alumínio e cobre.

O uso de ferramentas estatísticas nas empresas está associado à visão de que ao identificar e remover as causas dos problemas se obtém maior qualidade e produtividade. A isso acrescentado que o uso de técnicas gráficas e específicas produz melhores resultados do que os processos de análise não estruturados.

As sete ferramentas básicas da qualidade servem para organizar, interpretar e maximizar a eficiência no uso de dados numéricos. Basicamente quando se trata de dados do tipo numérico, necessita-se do estabelecimento de procedimentos organizados de coleta. Outro fator importante é o tratamento e a análise dos dados relativos aos processos e produtos de uma organização assim como sua apresentação.

As ferramentas básicas da qualidade também são conhecidas como as sete ferramentas de controle da qualidade, Seven Quality Control Tools [6]. São elas:

• Folha de Verificação ou Tabelas de Contagem;

• Histograma;

• Diagrama de Dispersão-Correlação;

• Estratificação;

• Diagrama de Causa e Efeito, Diagrama de Ishikawa ou Diagrama Espinha de Peixe ou Diagrama 6M;

• Gráfico ou Análise de Pareto;

• Gráfico de Controle.

A essa lista pode-se acrescentar a técnica brainstorming, importante para a aplicação conjunta de ferramentas, como o Diagrama de Causa e Efeito.

Os autores em [6] detalham estas ferramentas e técnicas, indicando a principal finalidade a que cada ferramenta se destina nos processos de controle e melhoria da qualidade, entendendo-os como áreas de atuação da Gestão da Qualidade.

Uma vez determinadas e quantificadas as não-conformidades presentes em um processo ou produto, por meio do uso das ferramentas acima citadas para o controle da qualidade, pode proceder-se à análise das causas e efeitos delas. A cada não-conformidade podem ser associados Modos de Falhas na Análise de Modos de Falha e Efeitos, Failure Mode and Effect Analysis (FMEA).

FMEA é uma ferramenta usada para auxiliar a análise de confiabilidade de um certo produto durante a fase de projeto ou processo. Modo de falha está relacionado ao fato de como um processo pode ser levado a operar de maneira deficiente e é composto por três elementos: causa, efeito e detecção. A causa é o que indica a razão da falha ter ocorrido, o efeito é a consequência que a falha pode causar ao cliente e a detecção é a forma utilizada no controle do processo para evitar as falhas potenciais [6].

A ferramenta FMEA consiste basicamente em sistematizar um grupo de atividades para detectar as falhas potenciais, priorizá-las e avaliar os efeitos das mesmas para o projeto/processo. A partir da lista de falhas potenciais, identificam-se ações a serem tomadas para eliminar ou reduzir a probabilidade de que as mesmas ocorram. Essas ações também podem objetivar aumentar a probabilidade de detecção das falhas, para que os produtos que apresentam inconformidades não cheguem ao cliente.

Deste modo é obtida uma lista de possíveis falhas, organizada de forma a priorizar as falhas por ordem do risco que elas representam e com respectivas ações a serem tomadas para mitigá-las. Essa lista auxilia na escolha de projetos alternativos com alta confiabilidade durante as etapas iniciais da fase de projeto. Assim garante-se que todas as falhas potenciais de um projeto/processo sejam consideradas e suas probabilidades de ocorrência minimizadas (quando se fizer necessário).

Uma vez determinadas as principais falhas e suas causas pode ser usada a planilha 5W1H como método de mapeamento de soluções do problema relativo as principais causas das falhas.

O 5W1H é utilizado, basicamente, para o mapeamento de processos, padronização e estabelecimento de planos de ação. O 5W1H, representa a inicial das palavras em inglês, why (por que), where (onde), what (o que), when (quando), who (quem), e how (como). Existem outras variações para esta ferramenta, como o 5W2H, e o 5W3H, onde foi acrescido how much (quanto custa) e how many (quantos), respectivamente [7].

O objeto de estudo deste artigo são os três tipos de soldagem FCAW e GTAW, SMAW usados na fabricação de painéis metálicos em um estaleiro da indústria naval situada no Super Porto de Rio Grande, na cidade de Rio Grande, RS. As análises efetuadas compreenderam os painéis metálicos fabricados no período de 19/04/2013 a 30/11/2013. Nas subseções seguintes serão apresentadas as etapas da metodologia (Figura 1) aplicada no estudo de caso.

Os dados de qualidade dos processos de soldagem do estaleiro em estudo foram obtidos a partir dos relatórios padronizados de inspeção de qualidade das soldas efetuadas. Após a coleta de dados, foram determinadas as não-conformidades presentes em cada tipo de processo de soldagem estudado.

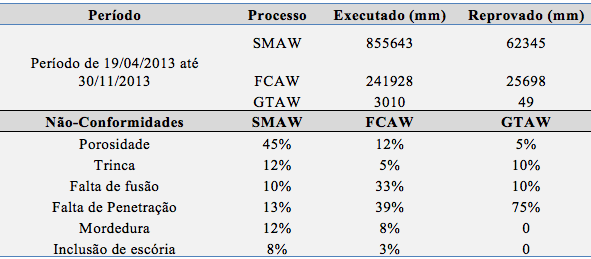

A Tabela 1 apresenta os dados analisados e as não-conformidades verificadas. Pode ser verificado na Tabela 1 que o processo de soldagem mais utilizado nos painéis metálicos fabricados no período de estudo foi do tipo SMAW, com 855643mm de solda inspecionada. Foram reprovados por presença de não-conformidades 62345mm de solda, representando 7,3% do total.

O processo de soldagem FCAW foi usado em 241928mm, dos quais foram reprovados por presença de não-conformidades 25698mm de solda, representando 10,6% do total. O processo de soldagem menos utilizado foi o GTAW, com 3010mm de solda inspecionada, dos quais 49mm foram reprovados por presença de não-conformidades, representando 1,6% do total para este tipo de soldagem.

As não-conformidades presentes nos dados de inspeção dos processos de soldagem foram: Porosidade, Trinca, Falta de Fusão, Falta de Penetração, Mordedura e Inclusão de Escória. Sendo que para o processo de soldagem GTAW, Mordedura e Inclusão de Escória não foram detectadas.

Tabela 1 – Dados coletados dos relatórios de inspeção de qualidade das soldas efetuadas

Fonte: Elaborado pelos autores

-----

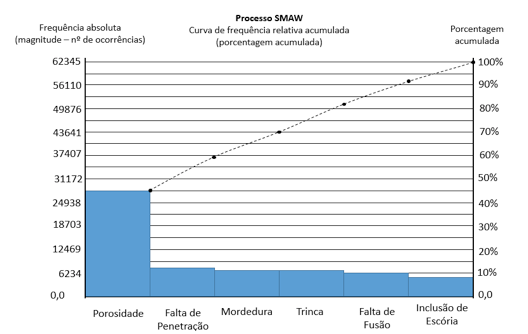

A Figura 2 apresenta o Gráfico de Pareto para os dados obtidos no processo de soldagem SMAW.

Figura 2. Gráfico de Pareto para os dados do processo de soldagem SMAW

Fonte: Elaborado pelos autores

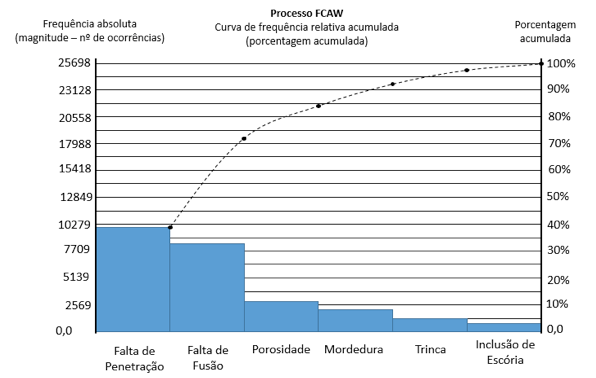

A Figura 3 apresenta o Gráfico de Pareto para os dados obtidos no processo de soldagem FCAW. Pode ser verificado neste gráfico que as principais não-conformidades encontradas nas soldas que foram feitas com este processo soldagem são a Falta de Penetração, representando 39% das soldas reprovadas e em seguida a Falta de Fusão, representando 33%.

Figura 3. Gráfico de Pareto para os dados do processo de soldagem FCAW

Fonte: Elaborado pelos autores

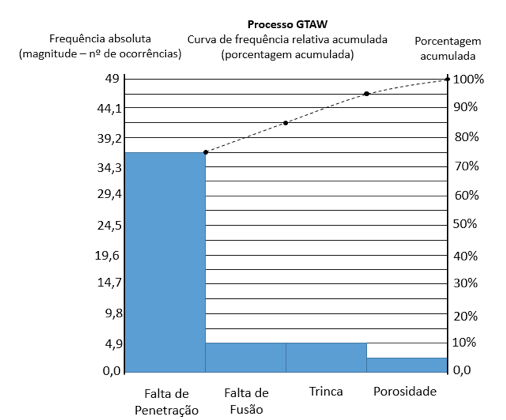

A Figura 4 apresenta o Gráfico de Pareto para os dados obtidos no processo de soldagem GTAW. Pode ser verificado neste gráfico que a principal não-conformidade encontrada nas soldas que foram feitas com este processo soldagem é a Falta de Penetração, representando 75% das soldas reprovadas.

Figura 4. Gráfico de Pareto para os dados do processo de soldagem GTAW

Fonte: Elaborado pelos autores

Para as principais não-conformidades determinadas e quantificadas anteriormente em cada tipo de processo de soldagem do estudo podem ser relacionados alguns Modos de Falhas.

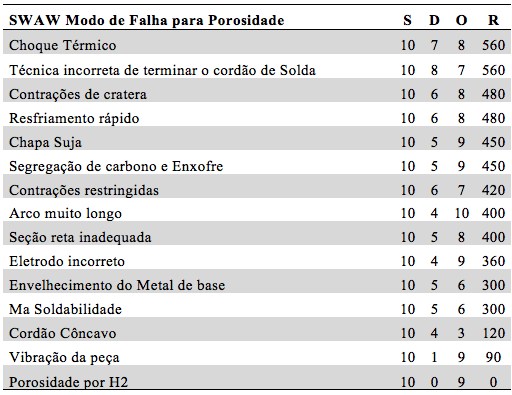

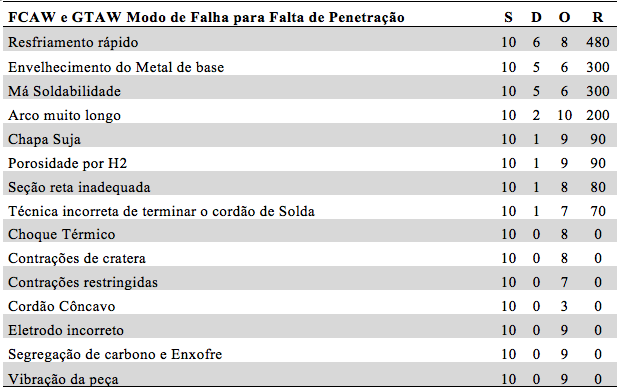

Para a realização do FMEA para as não-conformidades quantificadas anteriormente nos processos de soldagem estudados foram usadas escalas de 0 a 10 para os índices Severidade (S), Ocorrência (O) e Detecção (D) elaboradas no departamento de qualidade da empresa por uma equipe multidisciplinar. O Número de Prioridade do Risco (N.P.R.), neste trabalho representado por R, é o resultado da multiplicação de S x O x D.

A Tabela 2 apresenta de forma resumida os resultados do FMEA realizado para não-conformidade Porosidade presente no processo de solda SMAW. A empresa em estudo optou por selecionar como ponto de corte o R= 450 na Tabela 2, procedendo planos de ações corretivas apenas para os Modos de Falhas: Choque Térmico, técnica incorreta de terminar o cordão de Solda, Contrações de cratera, Resfriamento rápido, Chapa Suja e Segregação de carbono e Enxofre.

Tabela 2 – Resultados do FMEA realizado para Porosidade no processo de solda SMAW

Fonte: Elaborado pelos autores

A Tabela 3 apresenta de forma resumida os resultados do FMEA realizado para não-conformidade Falta de Penetração presente nos processos de solda FCAW e GTAW. A empresa em estudo optou por selecionar como ponto de corte o R=200 na Tabela 3, procedendo planos de ações corretivas apenas para os Modos de Falhas: Resfriamento rápido, Envelhecimento do Metal de base, Má Soldabilidade e Arco muito longo.

Tabela 3 – Resultados do FMEA realizado para Falta de Penetração nas soldas FCAW e GTAW

Fonte: Elaborado pelos autores

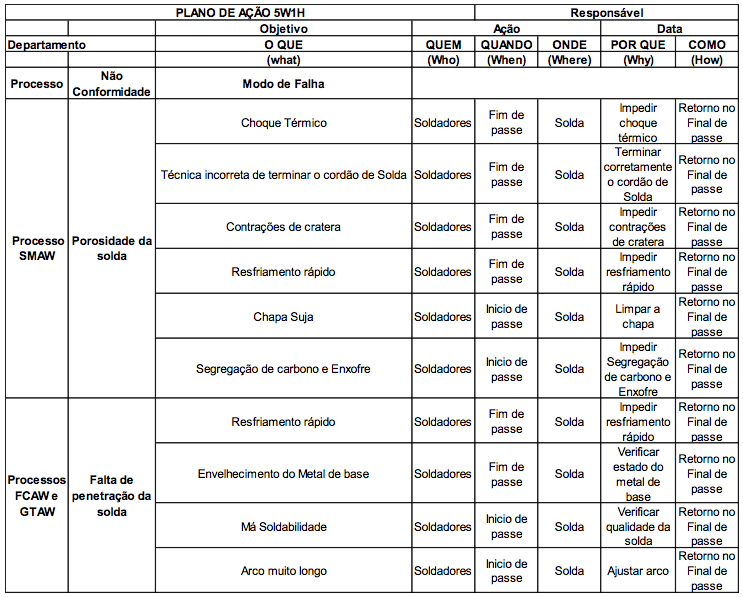

A Figura 5 apresenta o Plano de Ação 5W1H elaborado com proposições de soluções para cada modo de falha priorizado.

Figura 5. Plano de Ação 5W1H

Fonte: Elaborado pelos autores

Este estudo exploratório inseriu-se na área de Qualidade e Processos de Fabricação, com a realização de um estudo de caso de fabricação de estruturas metálicas soldadas aplicadas na indústria de Óleo e Gás. Foram apresentados brevemente os principais tipos de solda encontrados na indústria em estudo, assim como seus processos de inspeção de qualidade. Além disso buscou-se resumidamente elencar algumas das ferramentas mais simples usadas no controle de qualidade. Procurou-se integrar o conceito e a simplicidade de ferramentas quantitativas básicas de qualidade e análise de falhas, para a proposição de soluções em um problema industrial real.

Foram apresentados os principais resultados de forma resumida das análises FMEA realizados no estudo de caso. A variação do FMEA utilizada neste artigo, que é orientada para a atividade de fabricação, traz inúmeros benefícios para a empresa, uma vez que utiliza a possibilidade de falhas no processo, para transformá-las em potenciais de melhorias desses processos para prever desvios que esses possam apresentar.

O processo de soldagem é um dos pontos críticos de qualquer indústria de máquinas e equipamentos, e esforços que visem à melhoria contínua desse processo devem ser motivados pela gerência da empresa, e os envolvidos com a qualidade. Ainda existe dificuldades para a implantação e disseminação das ferramentas mais simples de análise de dados de qualidade, análises de falhas, como FMEA em segmentos industriais diferentes do setor automobilístico.

[1] SLACK, N.; et al., Administração da produção. São Paulo: Editora Atlas, 2000.

[2] LIKER, J. K; MEIER, D, O Modelo Toyota: manual de aplicação. Editora Bookman, 2007.

[3] YIN, R. K, Estudo de caso: planejamento e métodos. Tradução: Daniel Grassi. Porto Alegre: 2. ed.: Brookman, 2001.

[4] PALADINI, E. P. Qualidade total na prática – implantação e avaliação de sistema de qualidade total. São Paulo: Atlas, 1997.

[5] ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 14842 Critérios para a qualificação e certificação de inspetores de soldagem. Rio de Janeiro, 2003.

[6] TOLEDO, J.; et al., Qualidade Gestão e Métodos. Rio de Janeiro: Editora LTC GEN, 2013.

[7] MARSHALL J. I. et al. Gestão da qualidade. Rio de Janeiro: Editora FGV, 2008.

Fonte: Elaborados pelos autores de acordo com ESAB Handbook

ATRIBUIÇÕES |

Qualificação de procedimento de soldagem e de soldadores / operadores de soldagem – inspetor Nível 2 Verificação dos soldadores e operadores de soldagem – inspetor Nível 1 Verificação do material de base – inspetor Nível 2 e inspetor Nível 1 Verificação dos consumíveis - inspetores Nível 1 e 2 Inspeção de equipamentos de soldagem - inspetor de equipamentos Inspeção antes, durante e após a soldagem – inspetor Nível 1 Ensaio de Dureza – inspetor Nível 2 Tratamento Térmico após soldagem – inspetor Nível 1 Reparo de solda - inspetores Nível 1 e 2 Registro de resultados - inspetores Nível 1 e 2

|

Fonte: Norma NBR 14842

1. Universidade Federal de Pelotas, Centro de Engenharias, Pelotas, RS, Brasil. Email: rafcamar.3@gmail.com

2. Universidade Federal de Pelotas, Centro de Engenharias, Pelotas, RS, Brasil. Email:afprosa61@gmail.com

3. Universidade Federal de Pelotas, Centro de Engenharias, Pelotas, RS, Brasil. Email: gilson.porciuncula@gmail.com