Vol. 38 (Nº 24) Año 2017. Pág. 20

André Luiz EMMEL Silva 1; Daniel Blank BENCKE 2; Jorge André RIBAS Moraes 3; Tonia Magali Moraes BRUM 4; Elpidio Oscar BENITEZ Nara 5; Jaqueline de MORAES 6; Karoline dos SANTOS 7

Recibido: 01/12/16 • Aprobado: 28/12/2016

3. Procedimentos Metodológicos

RESUMO: O sucesso das atividades do PCP depende da qualidade e confiabilidade das informações fornecidas em cada particularidade da organização. Este gerenciamento busca tornar mais eficientes os processos realizados, transformando o modo de realizar as atividades. O estudo desenvolveu-se em uma metalúrgica de grande porte. Acompanhou-se a rotina do PCP por 6 meses, coletando-se informações através de entrevistas não estruturadas, análise documental interna e usualidade do sistema ERP. O fluxo de informações para solicitações especiais possuía falhas e podia ser otimizado. Renovando-se a proposta de atividades e a criação de controles simplificados, tornou a rotina simples e eficiente. |

ABSTRACT: The success of the activities of the PPC depends on the quality and reliability of the information provided in each characteristic of the organization. This search management make more efficient the processes carried out, transforming the mode of carrying out the activities. The study developed into a large metallurgical. Accompanied-if the routine of PPC for 6 months, collecting information through unstructured interviews, document analysis and usuality of the internal ERP system. The flow of information to special requests had failures and could be optimized. Renewing the proposal of activities and the creation of simplified controls, made simple and efficient routine. |

Um grande problema para a maioria das empresas é a falta de um gerenciamento de suas atividades de produção e seus impactos causados. A partir da correta organização dos recursos operacionais, uma devida programação e o controle adequado é possível afirmar com maior garantia que a produção ocorrerá na data prevista, na quantidade correta e com a menor quantidade de recursos utilizados.

O gerenciamento da rotina vem ganhando cada vez mais espaço dentro das organizações na análise e desenvolvimentos das tarefas visando melhorar a maneira como são realizados os processos desde a sua fase de implementação. A organização que não o utiliza certamente não conseguirá competir em igualdade com os concorrentes na medida em que incorrerá em diversos custos desnecessários, atividades de retrabalhos e desperdícios de tempo e dinheiro.

Por se tratar de um assunto que pode agregar tanta eficiência aos procedimentos realizados dentro de uma organização o gerenciamento da rotina, tanto dos processos de produção como administrativos, caracteriza-se como uma área de extrema importância para as empresas na busca pelo desenvolvimento dos processos e para a conquista da condição de liderança em qualquer segmento de mercado. É importante para as organizações que o conhecimento se desenvolva de forma integrada, a fim de melhorar o desempenho organizacional (ALMASHARI, ZAIRI e ALATHARI, 2002; BIRASNAV e RANGNEKAR, 2010; BLOODGOOD, 2012).

As empresas buscam sua eficiência e permanência no mercado pela introdução de novos princípios na gestão da produção, e por meio do planejamento e controle da produção buscam o foco no aumento da produtividade (FARCHI et al, 2014). O fator tempo também ganha destaque nesse atual momento vivido pelas organizações. Para sobreviver em ambientes mais instáveis e dinâmicos, as organizações precisam comprometer-se com menores prazos de entrega (JESKE et al, 2012). As mudanças nas necessidades dos clientes e o aumento no nível de qualidade esperada pelos mesmos exigiram das organizações uma maior preocupação com o alinhamento entre o produto e serviço entregue e o esperado pelo cliente (FREITAS, 2013).

Também conhecido por PCP, o setor de Planejamento e Controle de Produção se faz presente dentro das indústrias para suprir a necessidade de otimização do processo produtivo através de um correto alinhamento em diferentes níveis: estratégico, tático e operacional.

Possui relação mais próxima com a área de produção, porém precisa estar alinhado com todos os setores da empresa (LINKE et al, 2013), o que torna complexa suas atividades, devido as dificuldades em se prever todas as variáveis que possam interferir no processo (STADNICK; COELHO, 2006). O PCP necessita de soluções criativas e emergenciais para situações específicas, mas com grande potencial de aproveitamento prático (SOUSA e VOSS, 2008). Tais soluções precisam estar profundamente relacionadas às características do sistema e do ambiente produtivo (TENHIÄLÄ, 2011).

A empresa analisada possui um setor de PCP bem estruturado e formalizado, com regras próprias e padronizadas, que atende as demandas necessárias atuais. Contudo, algumas estratégias produtivas e organizacionais poderiam ser incorporadas ao setor, possibilitando a realização dessas atividades de uma maneira mais eficiente e efetiva.

Desta forma o objetivo deste trabalho é ajustar a forma com que pedidos chamados internamente de solicitações especiais, oriundos do setor comercial, são processados pelo setor de PCP, a fim de garantir que os mesmos sejam entregues com o menor consumo de tempo e recursos, atendendo tanto metas internas quanto expectativas do cliente final.

Para atingir seus objetivos e aplicar adequadamente seus recursos, as empresas não produzem ao acaso e não funcionam improvisadamente. Elas precisam planejar antecipadamente e precisam controlar adequadamente sua produção. Para isto existe o Planejamento e Controle da Produção (PCP) que visa aumentar a eficiência e a eficácia da empresa através da administração da produção (CHIAVENATO, 2014). O aumento da competitividade faz com que as organizações busquem gerenciar as atividades de PCP por meio de ferramentas que permitam uma melhor eficiência operacional (GUERRA, SCHUSTER E TONDOLO, 2013). As práticas do PCP precisam estar alinhadas à estratégia de negócios da organização, desta forma, é possível alcançar o sucesso competitivo (MOREIRA et al. 2014). Além de ferramentas adequadas, informações confiáveis e de qualidade são também o ponto chave para o sucesso das atividades do setor de PCP (MÖLLER et al., 2013).

A evolução dos sistemas de PCP (Planejamento e Controle da Produção), através dos esforços de Frederick W. Taylor, Henri Fayol, Frank Gilbreth e Henry Gantt entre outros, possibilitou enxergar a administração científica como ciência baseada na observação, medição, análise e aprimoramentos dos métodos de trabalhos (BORGES et al, 2013).

Segundo Russomano (2000) o PCP é responsável pela coordenação dos vários departamentos da fábrica, com vistas ao bom atendimento das solicitações de vendas que lhe são encaminhadas, cabendo-lhe providenciar que as mesmas sejam atendidas no prazo e quantidades exigidos.

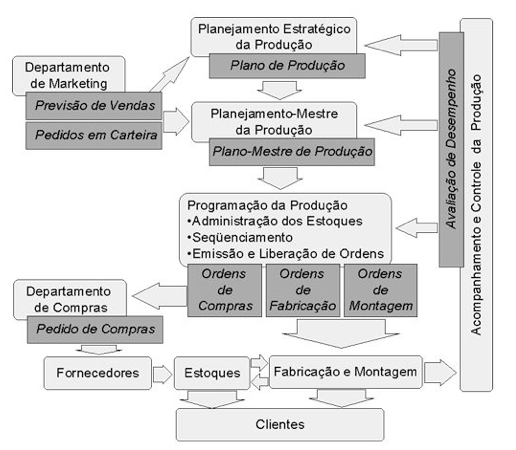

O principal objetivo de um sistema de programação da produção é gerar um programa que atenda às exigências dos clientes, condicionadas à disponibilidade de recursos definida no planejamento da produção (GIACON e MESQUITA, 2011). A tarefa essencial do Planejamento e Controle da Produção é gerenciar com eficiência o fluxo de material, a utilização de pessoas e equipamentos e responder as necessidades do cliente utilizando a capacidade dos fornecedores, da estrutura interna, e, em alguns casos, dos clientes para atender a demanda do cliente (VOLLMANN et al., 2006). A Figura 1 mostra uma visão geral das atividades do PCP exposta por Tubino (2009).

Figura 1 - Visão geral das atividades do PCP (TUBINO, 2009)

A eficiência de qualquer sistema produtivo depende do planejamento, programação e controle de suas atividades. No entanto, alguns sistemas produtivos são mais difíceis de planejar e controlar do que outros devido à natureza imediata de suas operações (SLACK, JONES e JOHNSTON, 2013).

Segundo Gaither e Frazier (2002), a função produção é caracterizada por três papéis:

- Decisões estratégicas: caracterizada como apoio para a estratégia empresarial, corresponde às decisões sobre produtos, processos e instalações e tem impacto de longo prazo nas organizações;

- Decisões operacionais: são decisões a respeito de como planejar a produção para atender a demanda. São necessárias se a produção contínua de bens ou serviços pretende satisfazer as exigências do mercado e garantir o lucro. Tem impacto em médio prazo;

- Decisões de controle: são referentes a como planejar e controlar as operações. Essas decisões privilegiam as atividades diárias dos trabalhadores, a qualidade dos produtos ou serviços, os custos de produção e gastos com manutenção de equipamentos. Tem resultados em curto prazo.

O PCP determina o que vai ser produzido, quanto vai ser produzido, como vai ser produzido, onde vai ser produzido, quem vai produzir e quando vai ser produzido (RAPOSO, COSTA e NUNES, 2013). O planejamento e controle permite fornecer produtos e serviços conforme a demanda, garantindo que as operações ocorram de forma contínua (FARCHI et al, 2014).

Gerenciamento nada mais é se não a resolução de problemas, o que pode acontecer através de medidas corretivas ou preventivas. Sendo assim o gerenciamento pode envolver diversas áreas visando sempre corrigir ou prevenir defeitos e proporcionar melhorias para a organização mesmo que seja em uma simples tarefa ou atividade.

A rotina pode ser entendida como o conjunto de ações que é executado por uma pessoa. Através da execução de qualquer atividade adquire-se, por tentativa e erro, experiência que permite a adoção de procedimentos padronizados em futuras situações que se assemelhem a anterior. Rotina administrativa é qualquer procedimento formalmente adotado pela organização para a melhor execução de alguma atividade. É um padrão repetitivo, com ações interdependentes, envolvendo múltiplos atores (FELDMAN e PENTLAND, 2003).

Segundo Campos (2013) é possível definir o gerenciamento da rotina como as ações e verificações diárias conduzidas para que cada pessoa possa assumir as responsabilidades no cumprimento das obrigações conferidas a cada indivíduo e a cada organização. Campos (2013) ainda salienta que o gerenciamento da rotina do trabalho do dia a dia é centrado: na perfeita definição da autoridade e da responsabilidade de cada pessoa; na padronização dos processos e do trabalho; na monitoração dos resultados destes processos e sua comparação com as metas; na ação corretiva no processo a partir dos desvios encontrados nos resultados quando comparados com as metas; num bom ambiente de trabalho e na máxima utilização do potencial mental das pessoas; e, na busca contínua da perfeição.

Conforme Cierco (2011) o gerenciamento da rotina do trabalho é um método de gestão de responsabilidade dos colaboradores e busca eficiência organizacional, através da obediência aos padrões de trabalho, para evitar alterações ou mudanças que possam comprometer os níveis de qualidade estabelecidos. Para tanto é preciso treinar e educar todos os colaboradores.

Esse método permite estabelecer e uniformizar os fluxos de informações. Através de fluxos de informação, as organizações podem fornecer aos seus funcionários o conhecimento relevante sobre a tarefa a ser desempenhada (LIU, LIN e CHEN, 2013). A modelagem do fluxo de informações é uma tarefa desafiadora para as organizações, mas que permite aos analistas e gestores entenderem melhor como organizar e coordenar os processos, eliminar processos redundantes, minimizar a duplicação de informações e gerenciar o compartilhamento de informações intra-e inter-organizacional (DURUGBO, TIWARI e ALCOCK, 2013).

Para Galgano (1994), o gerenciamento da rotina é um processo que pode ser aplicado a qualquer departamento ou setor de uma organização que tenha como objetivo a plena satisfação do cliente por meio do controle sistemático e da melhoria contínua de cada microprocesso em base diária e progressiva. Existe uma percepção mais positiva sobre os efeitos da implantação e prática do gerenciamento da rotina pelos níveis hierárquicos superiores (NOGUEIRA e COSTA, 2005).

A pesquisa foi realizada em uma empresa do setor metalúrgico localizada na região central do estado do Rio Grande do Sul, em uma área construída de mais de 100mil metros quadrados. Possui um portfólio de mais de 1.000 itens, voltados para os segmentos de camping, casa e lazer. Gera em média 1.600 empregos diretos durante o período de safra.

Para a realização desse estudo acompanhou-se a rotina do setor por um período de 6 meses. Como fontes de coleta de dados utilizou-se entrevistas não estruturadas com funcionários envolvidos na rotina do PCP, visando à obtenção de informações sob diferentes pontos de vista, bem como o entendimento das inter-relações entre os processos. Os pesquisadores também tiveram acesso a documentos internos da organização, como planilhas, gráficos e procedimentos de rotina, além do sistema ERP, de modo a possibilitar maior contato com as informações que circulam no ambiente de trabalho.

O estudo pode ser classificado como uma pesquisa-ação, pois caracteriza-se pela proximidade entre pesquisador e profissional e pela interação com o objeto em pesquisa, geralmente buscando melhorias para a empresa, organização ou comunidade (GRAY, 2012). Um dos objetivos da pesquisa-ação é identificar e solucionar problemas da organização com o auxílio daqueles que convivem com os mesmos, sem impor ações de cima para baixo, todavia, observando a estrutura gerencial da empresa (THIOLLENT, 2009).

As solicitações especiais se caracterizam por pedidos de clientes importantes para a empresa com características distintas dos produtos normalmente produzidos no seu dia-a-dia. Basicamente possuem atribuições como sacos duplicados, sacos selados, inclusão de plástico bolha, inclusão de etiquetas de código interno ou de preço, reforço na embalagem, embalagem individual, identificação específica, entre outros.

Essas atribuições acabam por serem necessárias para manter o vínculo entre a empresa e o fornecimento do mix de produtos para tais clientes. Em função desta necessidade é existente um setor específico dentro da fábrica para desenvolvimento e processamento destes pedidos a fim de atender os requisitos que determinados clientes exigem ao realizarem a compra dos produtos.

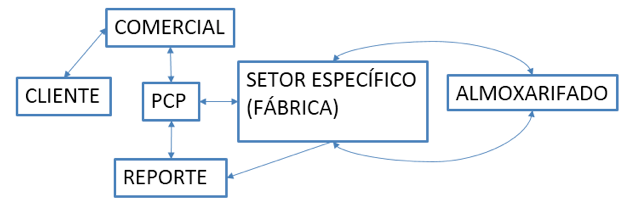

Os pedidos são criados pelo setor comercial como Solicitações Especiais de Produção, que estipulam um prazo de 5 a 8 dias útil para serem encaminhados ao setor de PCP, processados pela fábrica e retornarem novamente, através do PCP, ao setor comercial de onde serão agendados junto à logística para entrega ao cliente. Alguns problemas quanto ao gerenciamento desses pedidos podem ser entendidos quando se analisa o processo de forma mais detalhada, conforme mostra a Figura 2.

Figura 2 - Fluxo atual de pedidos especiais

Após o comercial encaminhar a solicitação ao setor de PCP, cabe ao mesmo gerar ordens de produção e suas respectivas requisições de material e encaminha-las para o colaborador do setor de pedidos especiais (fábrica), até esta etapa não identifica-se problemas pois ocorre de forma rápida ocupando no máximo 1 dia útil.

A próxima etapa caracteriza-se pela solicitação de material do colaborador do setor responsável através do almoxarifado que possui a função de localizar, separar, transferir via sistema e movimentar o material para o setor de especiais.

Com a chegada do material é realizado a inclusão dos atributos ao produto conforme destacado no pedido entregue em cópia junto à ordem de produção pelo PCP.

Assim que concluído todos os itens do pedido os mesmos são identificados com códigos específicos (para fácil visualização quando no estoque), e enviado dentro de gaiolas para o reporte. Nesta etapa é basicamente movimentado a(s) gaiola(s) com os pedidos para um local central dentro da fábrica no qual é conferido e incluído os itens via sistema, demonstrando que o pedido está concluído e foi transferido para o depósito.

A partir deste momento o PCP poderá através de consulta no sistema verificar a conclusão e se positivo retornar uma cópia da solicitação para o comercial assinada como concluída, o pedido original é armazenado. O comercial aguarda pelo documento do PCP para dar continuidade.

A detecção de que o processo até o presente momento não tem sido efetivo quanto ao seu fluxo e gerenciamento refletiu-se através do simples fato de que em muitos casos não é alcançado a entrega dos pedidos no período proposto ocasionando multas e cancelamentos. Alguns problemas e suas possíveis causas foram diagnosticados e mostrados na tabela 1:

Tabela 1 - Problemas e suas possíveis causas

PROBLEMAS |

CAUSAS |

Acumulo de material para processamento |

Limitação de espaço |

Entrega não adequada de solicitações de materiais (falta de uma referência para a atividade) |

|

Atraso na entrega de materiais pelo almoxarifado |

|

Ineficiência da carga de mão de obra no setor |

Falta de planejamento quanto a liberação de atividades e alocação de recursos |

Atraso no fluxo de informação e geração de muitas cópias de papel |

Falta de controles para validação via sistema que o produto está pronto |

Dependência de aprovação somente via documentos |

|

O objetivo do Planejamento e Controle da Produção não envolve somente o planejamento, mas também a programação (definição de quando fazer) e o controle do que foi estabelecido, não deixando que o objetivo final seja desviado do plano, ou ainda, decidindo sobre quaisquer mudanças que possam ocorrer, caso, defeitos ou falhas do planejado passem a atuar no sistema.

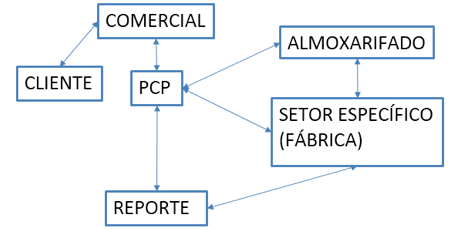

O PCP vem para dar suporte à gerência na tomada de decisão, já que estão nela os maiores problemas de produção, onde o seu objetivo maior é sempre esquecido, o de gerenciar os meios planejados e não as metas de produção. A nova proposta para o fluxo de informações para os pedidos em questão é mostrada na Figura 3, junto a novas formas de controle.

Figura 3 - Fluxo proposto para pedidos especiais

A principal mudança no fluxo de informações ocorre após o processamento do pedido pelo PCP no momento em que são formuladas as ordens de produção e requisição de materiais sendo destinados simultaneamente para os setores da fábrica e de almoxarifado na data correta e programada para a realização da atividade.

Desta forma foi possível iniciar o processo de transferência de material com antecedência e minimizar o tempo de demora entre a entrega da ordem de produção e o início da atividade devido a demoras que o colaborador possuía até a liberação da requisição de materiais.

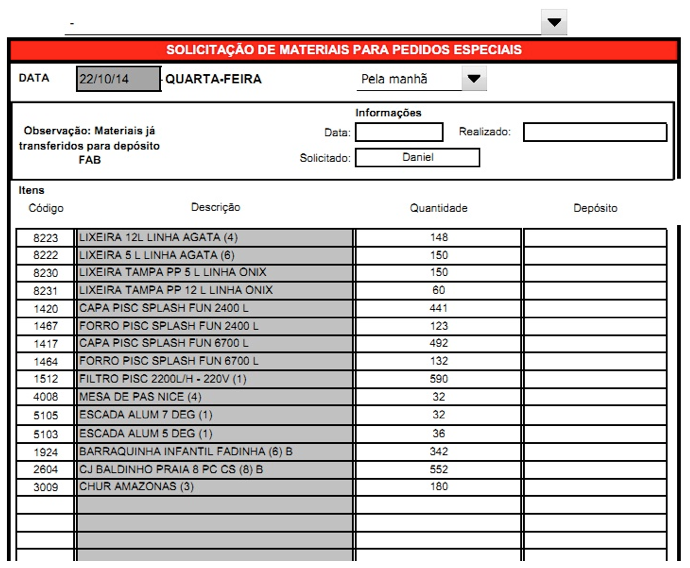

A fim de minimizar o volume de papel gerado pelas requisições de matérias individuais e acelerar a transferência do material, uma planilha utilizando o software Microsoft Excel foi criada no qual os pedidos programados para serem processados no dia são listados.

Os materiais são transferidos via sistema pelo próprio PCP para o depósito FAB, ou seja, o material em questão torna-se reservado para os pedidos faltando apenas sua transferência física pelo almoxarifado após a impressão e entrega do documento.

Figura 4 - Controle para a solicitação de materiais

Com a conclusão do pedido, é realizado o reporte dentro da fábrica dos itens na referência correspondente no depósito EXP do sistema, ou seja, deixam de estar no depósito FAB e passam a estar no EXP prontos para liberação da solicitação pelo PCP para o comercial.

Até ocorrer a liberação do pedido era necessário visualizar via sistema a presença dos itens reportados, realizar uma cópia do pedido assinado e entregar o mesmo causando atrasos desnecessários.

Dessa maneira a partir de uma planilha desenvolvida para o controle de pedidos em andamento, os solicitantes do comercial e o PCP podem acompanhar todos pedidos concluídos apenas com uma simples atualização.

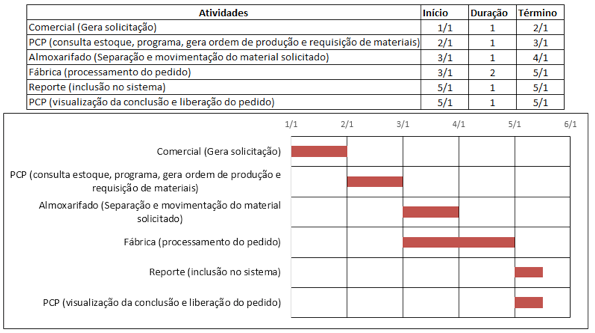

Figura 5 - Cronograma e duração das atividades

Sendo assim, a Figura 5 mostra uma nova programação para o fluxo de informações, seu comportamento em cada etapa, e a respectiva duração para ser possível atingir entre 5 a 8 dias úteis a conclusão dos pedidos.

O presente trabalho trouxe maior clareza e a possibilidade de uma análise minuciosa quanto às atividades desenvolvidas no local de trabalho, tornando possível, melhorias e a resolução de um problema para o setor de PCP.

A partir de uma nova proposta de sequenciamento das atividades e alguns tipos de controles criados de forma simples foi possível modificar uma rotina de trabalho de anos, tornando-a mais simples e eficiente atingindo as metas de entrega das solicitações aos clientes internos e consequentemente para o cliente final.

O novo fluxo para as informações para solicitações especiais precisa ser testado por um período maior, deixando que os usuários vivenciem diversas e diferentes situações de sua rotina. Algumas barreiras também precisam ser superadas, como a resistência à mudança por alguns poucos funcionários.

Almashari, M., Zairi, M., & Alathari, A. (2002). An empirical study of the impact of knowledge management on organizational performance. Journal of Computer Information Systems, 42(5), 74-82.

Birasnav, M., & Rangnekar, S. (2010). Knowledge management structure and human capital development in Indian manufacturing industries. Business Process Management Journal, 16(1), 57-75.

Borges, J. P. V.; Sobrinho, J. O.; Barbosa, R. F.; Lima, T. G. L. S. (2013). Planejamento e controle da produção de uma indústria de cataventos apoiado pelo gráfico de gantt: um estudo de caso. XXXIII Encontro Nacional de Engenharia de Produção. Anais... Salvador: ABEPRO.

Bloodgood, J. M. (2012). Organizational routine breach response and knowledge management. Business Process Management Journal, 18(3), 376-399.

Campos, V. F. (2013). Gerenciamento da rotina do trabalho do dia-a-dia. INDG Tecnologia e Serviços.

CHIAVENATO, I. (2014). Administração: teoria, processo e prática. 5. ed. São Paulo: Manole, 468 p.

Cierco, A. A. et al. Gestão da qualidade. 11. ed. Rio de Janeiro: FGV, 2011.

Durugbo, C., Tiwari, A., & Alcock, J. R. (2013). Modelling information flow for organisations: A review of approaches and future challenges. International Journal of Information Management, 33(3), 597-610.

Farchi, D. R. P.; Motta, G. A.; Bianchini, V. K.; Alves, V. C. (2014). Aplicação da ferramenta de gestão a vista em uma metalúrgica: uma pesquisa-ação. XXXIV Encontro Nacional de Engenharia de Produção. Anais... Curitiba: ABEPRO.

Feldman, M. S., & Pentland, B. T. (2003). Reconceptualizing organizational routines as a source of flexibility and change. Administrative science quarterly, 48(1), 94-118.

Freitas, J. G. (2013). Maturidade de processos: uma proposta de melhorias em processos: estudo de caso em uma empresa de consultoria. IX Congresso Nacional de Excelência em Gestão. Anais... Rio de Janeiro, 2013.

Gaither, N.; Frazier, G. (2002). Administração da produção e operações. 8. ed. São Paulo: Cengage Learning, 598 p.

Galgano, A. (1993). Calidad total: clave estratégica para la competitividad de la empresa. Diaz de Santos.

Giacon, E., & MESQUITA, M. A. D. (2011). Levantamento das práticas de programação detalhada da produção: um survey na indústria paulista. Gestão & Produção, 18(3), 487-498.

Gray, D. E. (2012). Pesquisa no mundo real. 2. ed. Porto Alegre: Penso, 488 p.

Guerra R. M. A; Schuster J. V.; Tondolo V. A. G. (2013). Implantação de um modelo de MRP em uma empresa de médio porte do setor moveleiro. Revista Gestão Industrial, 9(04), 985-1003.

Jeske, E.; Bruciapaglia, M. L. C.; Ventura, M.; Nunes, R. S. (2012). Planejamento, programação e controle da produção: um estudo nas operações de um fabricante de calçados sob encomenda. VIII Congresso Nacional de Excelência em Gestão. Anais... Rio de Janeiro.

Linke, P. P., Chaves, C. J. A., Espinha, P. G., Tsukuda, F., & Narciso, V. L. S. (2013). A importância do planejamento e controle de produção para as indústrias de confecções da cidade de Maringá-PR: A perspectiva dos gestores de produção. Revista Gestão Industrial, 9(2).

Liu, D. R., Lin, C. W., & Chen, H. F. (2013). Discovering role-based virtual knowledge flows for organizational knowledge support. Decision Support Systems, 55(1), 12-30.

Möller, E. B., de Oliveira Schattschneider, G., Frank, A. G., & Ribeiro, J. L. D. (2013). Qualidade da informação no PCP: análise dos fatores de influência e proposta de um método de diagnóstico. Revista Produção Online, 13(1), 37-60.

MOREIRA, Erivando et al. Contribuições do planejamento e controle da produção para a competitividade empresarial: um estudo em uma empresa do setor moveleiro. Espacios, v. 35, n. 9, 2014.

Nogueira, P.; Costa, H. G. (2005). Análise da percepção das melhorias obtidas através do gerenciamento da rotina. XII Simpósio de Engenharia de Produção, Anais...São Paulo: SIMPEP.

Raposo, J. F. P.; Costa, A. N. M.; Nunes, A. M. D. (2013). O planejamento e controle da produção na melhoria do processo produtivo de fabricação de mesas de jogos: um estudo de caso. In: XXXIII Encontro Nacional de Engenharia de Produção. Anais... Salvador: ABEPRO.

Russomano, V. H. (2000). PCP: planejamento e controle da produção. 6. ed.São Paulo: Pioneira, 320 p.

Slack, N.; Jones, A. B.; Johnston, R. (2013). Princípios de Administração da Produção. São Paulo: Atlas, 328 p.

Sousa, R., & Voss, C. A. (2008). Contingency research in operations management practices. Journal of Operations Management, 26(6), 697-713.

Stadnick, K. T., & Coelho, C. D. S. R. (2006). Gestão do conhecimento e complexidade–um estudo de caso do sistema produtivo do setor de análises clínicas de um hospital universitário. Revista Gestão Industrial, 2(03), 29-43.

Tenhiälä, A. (2011). Contingency theory of capacity planning: The link between process types and planning methods. Journal of Operations Management, 29(1), 65-77.

Thiollent, M. (2009). Pesquisa-ação nas organizações. Atlas.

Tubino, D. F. (2009). Planejamento e controle da produção: teoria e prática. 2 ed. São Paulo: Atlas, 208 p.

Vollmann, T. E., Berry, W. L., Whybark, D. C., & Jacobs, F. R. (2006). Sistemas de planejamento & controle da produção para o gerenciamento da cadeia de suprimentos. P. Alegre: Bookman.

1. Professor do Departamento de Engenharias. Universidade de Santa Cruz do Sul - UNISC. Email: andresilva@unisc.br

2. Acadêmico (a) do curso de Graduação de Engenharia de Produção. Universidade de Santa Cruz do Sul - UNISC. Email: daniel_bencke@hotmail.com

3. Professor do Departamento de Engenharias. Universidade de Santa Cruz do Sul - UNISC. Email: jorge@unisc.br

4. Professora do Departamento de Administração. Universidade Federal de Santa Maria - UFSM. Email: toniabrum@hotmail.com

5. Professor do Departamento de Engenharias. Universidade de Santa Cruz do Sul - UNISC. Email: elpidio@unisc.br

6. 4Acadêmica do curso de Graduação de Administração Universidade de Santa Cruz do Sul - UNISC. Email: jaque.moras.93@hotmail.com

7. Acadêmico (a) do curso de Graduação de Engenharia de Produção. Universidade de Santa Cruz do Sul - UNISC. Email: karolinedsantos@outlook.com