Vol. 38 (Nº 28) Año 2017. Pág. 22

Henrique SCHWENGBER 1; Liane Mahlmann KIPPER 2; André Luiz Emmel SILVA 3; Gabriela Zucchetti KESSLER 4; Mariana Pereira de OLIVEIRA 5; Thaison André KOCH 6

Recibido: 02/01/17 • Aprobado: 12/02/2017

RESUMO: Com objetivo de ajudar uma empresa do ramo de entretenimento reduzir estoques de produto acabado e estoques em processo, aumentar sua produtividade e reduzir tempo de entrega, analisou-se o fluxo produtivo e caminhos para a melhoria do processo. O mapeamento de processo também foi analisado, a fim de construir um novo mapa de fluxo de valor, identificando possíveis desperdícios existentes e melhorias a serem implementadas. Foram sugeridas propostas, através de um plano de ação, de forma que algumas técnicas de manufatura enxuta ajudassem a eliminar desperdícios encontrados. Como trabalho futuro a proposta é estudar e elaborar o balanceamento das operações. |

ABSTRACT: In order to help a company in the entertainment business to reduce finished product inventories and in-process inventory, increase its productivity and reduce delivery time, we analyzed the production flow and ways to improve the process. The process mapping was also analyzed in order to construct a new value stream map, identifying possible existing wastes and improvements to be implemented. Proposals were suggested through a plan of action so that lean manufacturing techniques would help eliminate wastes found. As future work the proposal is to study and elaborate the balance of operation. |

Com a competitividade das organizações, visa-se melhores processos produtivos para que estes se tornem mais ágeis. A área de manufatura no Brasil possui um papel proeminente, o que conduz as empresas a pressões para redução de custos e aumento da produtividade (MILANEZE; RACHID, 2016). Um dos principais desafios das pequenas e médias empresas é a procura por um processo estruturado, com maior produtividade, baixos níveis de estoque e menores prazos de entrega.

Diversas pesquisas estão sendo desenvolvidas na área de manufatura enxuta com enfoque em recursos humanos e processos produtivos. Essa metodologia está sendo amplamente utilizada nas linhas de montagem do setor automobilístico, que por sua vez, tem facilidade em implantar essa estrutura de produção (OLIVEIRA, 2008). O Sistema de Manufatura Enxuta supre a produção com a quantidade necessária dos itens essenciais no tempo exigido. Este sistema objetiva uma ordem eficiente da produção que foca a análise dos movimentos dos trabalhadores e a eliminação de desperdícios e atividades que não agregam valor percebido pelo cliente (MAFRA e SANTO, 2015).

As indústrias em geral possuem dificuldades de implementação da manufatura enxuta, devido à diferença de produtividade entre processos, que se caracterizam por manter elevados estoques de matéria-prima e grande volume de estoque em processo, dificultando a movimentação e um arranjo que faça a produção fluir. Para redução de desperdícios foi utilizada a ferramenta mapeamento do fluxo de valor (MFV). Esta ferramenta identificou atividades que agregam ou não valor para o processo, facilitando a visualização e o entendimento do fluxo de materiais e informações (OLIVEIRA; CORRÊA; NUNES, 2014).

O método objetivou visualizar conexões entre as operações realizadas, bem como propor melhorias ao fluxo de materiais e de informações, tornando o sistema mais enxuto e eficiente (RENTES; QUEIROZ; ARAUJO, 2004). O MFV é uma ferramenta que permite às empresas enxergarem desperdícios e gargalos, assim como, direcionar e propor melhorias no fluxo de valor. Sua aplicação evidencia perdas existentes, indicando onde há restrição de capacidade passível de melhoria, propiciando aumento do valor agregado. (PRATES, BANDEIRA, 2011; SALGADO et al, 2009).

O trabalho teve como objetivo analisar o fluxo produtivo de uma empresa do ramo de entretenimento e informação, que necessita reduzir o estoque de produto acabado e estoques em processo, aumentar a produtividade e reduzir o tempo de entrega. Para isto foram aplicados conceitos e ferramentas da manufatura enxuta e a ferramenta de MFV para o produto Pista de Boliche Oficial.

A produção enxuta é uma filosofia que engloba diferentes práticas gerenciais como: Just in Time (JIT), Sistema da Qualidade Total (SQT), trabalho em equipe, layout e Mapeamento de Fluxo de Valor (MFV), com o objetivo de eliminar desperdícios (OLIVEIRA, CORRÊA e NUNES, 2014).

Para Ohno (1997) e Shingo (1996) as perdas da manufatura enxuta estão diretamente relacionadas ao conceito do mecanismo da função da produção. Estas perdas são: perdas por superprodução (quantitativa e por antecipação); perdas por transporte; perdas nos estoques; perdas no processamento em si; perdas devido à fabricação de produtos defeituosos; perdas no movimento e perdas por espera.

Segundo Antunes et al. (2008) as perdas por superprodução são indesejáveis nos sistemas produtivos. Então para diminuir ou elimina-las é necessário combater as causas fundamentais e trabalhar nas causas raízes.

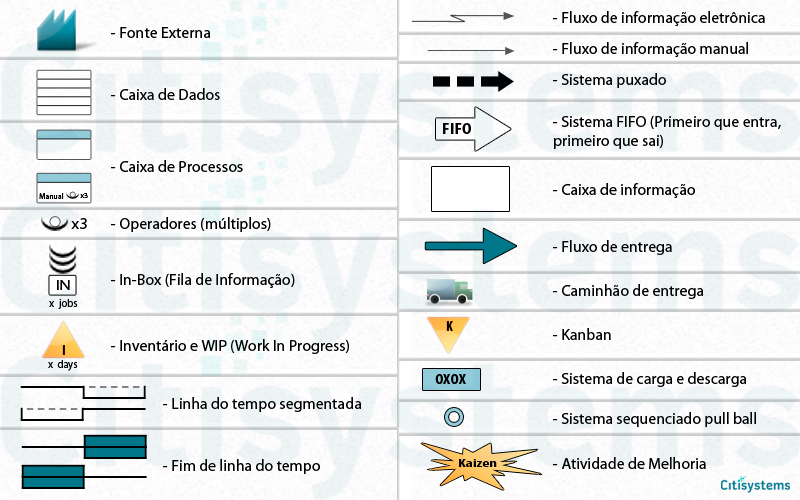

O MFV é capaz de apresentar o processo de observação dos fluxos de informação e materiais da maneira que eles ocorrem (WOMACK e JONES, 2004). Para Rother e Shook (2003) a metodologia do MFV é composta por quatro etapas: Seleção da família de produtos, onde deve ser definido um grupo de produtos que passam por etapas em comum do processo e utilizam os mesmos equipamentos. Mapeamento do estado atual e mapeamento do estado futuro, utilizando a simbologia demonstrada na Figura 1. E, o plano de trabalho e implementação. Necessita-se de um plano de ação delineado para alcançar essa metodologia e este plano de ação geralmente inclui a implementação de práticas enxutas para a melhoria do processo e eliminação de desperdícios (LIMA, 2016).

Os símbolos que estão referenciados na Figura 1, permitem a visualização do sistema como um todo, fluxo de materiais, fluxo de informações, identificação de desperdícios e o lead time do produto estudado.

Figura 1 - Simbologia utilizada no mapeamento de fluxo de valor

Fonte: Silveira, (2012)

Grande parte dos símbolos apresentados na figura 2 foram utilizados para a construção do mapa de fluxo de valor utilizado para analisar o fluxo produtivo da empresa do ramo de entretenimento e informação. Foi também definido que valor e seu fluxo neste processo encontra-se na redução do estoque de produto acabado e estoques em processo, para aumentar a produtividade e reduzir o tempo de entrega. Logo, torna-se necessário compreender o que é valor e fluxo de valor. Diante de um contexto de avanços tecnológicos, desregulamentação, privatização e competição, as organizações têm repensado suas estratégias e estimulado as melhorias contínuas em seus processos, reestruturando o ambiente organizacional (RODRIGUES et al. 2016). Para estas melhorias acontecerem as organizações necessitam aplicar a manufatura enxuta. Womack e Jones (2004) utilizam o termo enxuto no sentido de produzir mais com menos, utilizar menos recursos, menos tempo, menos movimentação, menos estoque, menos defeitos, com agregação do valor ao produto.

A necessidade de utilização do produto pelo cliente cria o conceito de valor. Valor é o que o cliente está disposto a pagar (OLIVEIRA, 2008). Já o fluxo de valor é identificado por três tipos de atividade. As principais formas de agregar valor ao produto ou serviço se dão por meio de processos e operações, sendo imprescindível para a empresa dispor de recursos que possibilitem o gerenciamento eficaz destes meios, tendo como meta suprimir ou minimizar as atividades que não agregam valor, para obter maior grau de eficiência e eficácia, para o aumento na produtividade (COSTA et al., 2013).

Para Moraes e Sabb (2004), Womack e Jones (2004), o fluxo de valor é dividido em três etapas de gerenciamento: primeira vai da concepção até o lançamento do produto, a segunda vai do recebimento do pedido até a entrega e a terceira vai da matéria-prima ao produto entregue.

As empresas procuram redefinir e redesenhar seu sistema de produção para competirem no mercado. O MFV consiste em um tipo especial de diagrama de fluxo que utiliza símbolos considerados como "a linguagem enxuta". O MFV permite a análise das etapas que não agregam valor ao produto. Estas etapas, portanto, representam desperdícios que devem ser eliminados. Os clientes não querem pagar por etapas que não agregam valor ao produto de seu interesse. (SANTOS, 2015)

Outra ferramenta importante para MFV é o Kaizen. Imai (1986) conceitua este termo como “guarda-chuva”, cobrindo a maioria das práticas japonesas que alcançaram fama mundial. A figura 2 encontra-se o símbolo utilizado para indicar a necessidade de Kaizen em um processo produtivo. O primeiro passo é provocar a necessidade de melhoria, e o resto dos passos são semelhantes ao processo geral de problemas na melhoria contínua.

O acompanhamento do fluxo do processo faz com que os mesmos fluam continuamente e valorizem-se. Para Rother e Shook (2003), produzir num fluxo contínuo, quando possível, significa produzir em lotes unitários, eliminando interrupções, dos movimentos desnecessários e filas de produção. Moróz (2009) comenta que as atividades que impedem o fluxo são realizadas em lotes e separadas por distâncias entre processos. O autor explana também que para reduzir o tempo de estoque e melhorar a produtividade, a produção de lotes deve ser substituída por fluxo contínuo.

Para o entendimento do conceito de fluxo contínuo é imprescindível a compreensão do Lead time, que é o tempo total de processamento da matéria-prima até o produto final, e também do termo “Tempo de ciclo” que é o tempo que o operador leva para fazer determinada operação, antes de fazer a operação em outra peça (ROTHER e SHOOK, 2003).

A empresa desenvolve tecnologias para sistemas de informação e entretenimento através de soluções inteligentes. Fabrica boliches, games e jogos infantis. Para a escolha da família e produto a ser estudado, analisou-se qual obtinha maior relevância no faturamento no período de 2015, através do Diagrama de Pareto. Para escolha do campo a ser estudado analisou-se o número de não conformidades de cada setor no último ano.

A construção do mapa de fluxo de valor atual foi feita com visitas ao setor durante o período de um mês para coletar os dados e fazer a montagem do mapa. Nesse período de visitas foram identificados desperdícios e apontados para serem tratados no mapa de estado futuro.

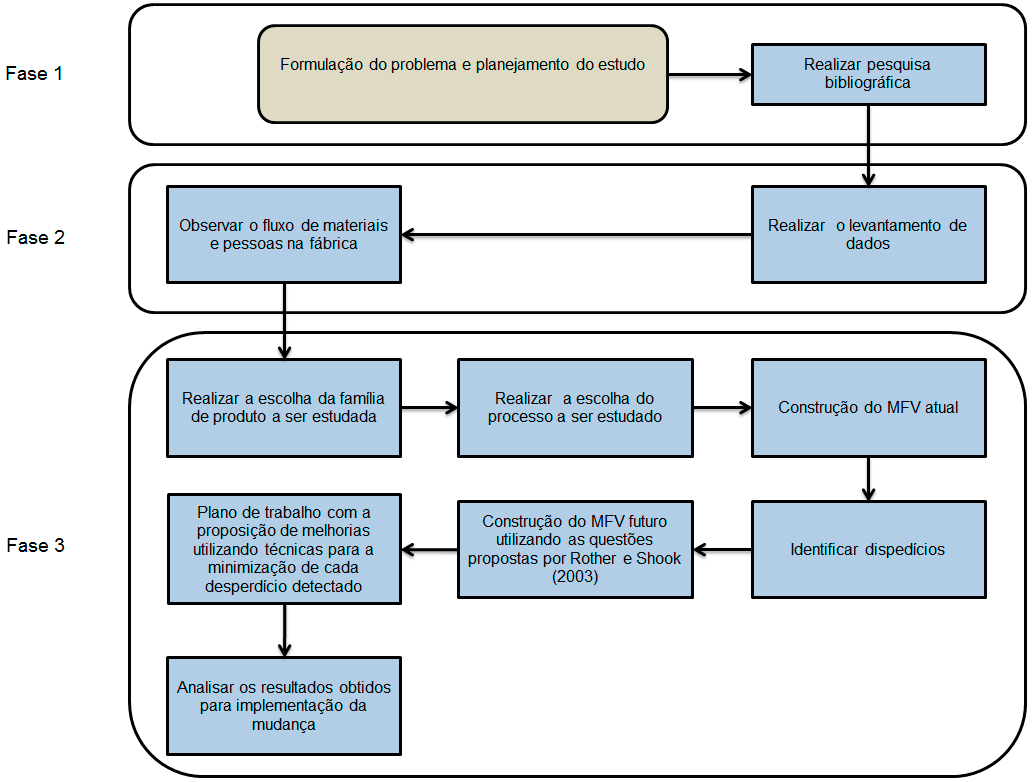

A presente pesquisa é de caráter descritiva e exploratória (SANTOS, 2000). Do ponto de vista dos objetivos, assume o formato de estudo de caso e pesquisa exploratória para ter familiaridade com o assunto, fazer o levantamento de dados, mostrando sua real importância e envolvendo o referencial teórico. Além disso é descritivo pois será realizado o levantamento das características que fazem parte do problema. A seguir são apresentados os principais passos para a realização do estudo:

Figura 2 - Fluxograma da metodologia

Na primeira fase realizou-se a formulação do problema e o planejamento do estudo que se deu pelos elevados estoques em processo, estoque de produtos acabados e tempos de lead time. Planejou-se o estudo para identificar estes desperdícios e propor a utilização de técnicas para redução/eliminação dos mesmos. A pesquisa bibliográfica sobre o assunto de manufatura Lean foi realizada através de pesquisas em livros, artigos e dissertações para possuir uma base teórica.

Na segunda fase levantou-se os dados para verificar o produto e setor com maior relevância, quanto ao fluxo de materiais e pessoas. Foi realizado através de visita à fábrica durante um mês para a coleta dos dados.

Na terceira etapa foi elaborado o mapeamento de fluxo de valor, segundo as propostas de Rother e Shook (2003) que desenvolveram um roteiro onde foi estabelecida uma sequência de etapas. Esse roteiro serviu para diversas pesquisas, como por exemplo, destes autores, PSCHEIDT (2011), BONATTO et al. (2013), SANTOS et al. (2011), RÊGO et al. (2013).

O mapeamento do estado futuro foi elaborado seguindo sugestões de melhorias encontradas na etapa anterior. Para definir a demanda foi utilizado o software NNQ – estatística (DAL FORNO, 2014), onde foram inseridos os dados das vendas do produto boliche de 2012 até 2015. Com esses dados foi estimado a demanda para o mapa futuro.

No final da construção do mapa do estado futuro, foi elaborado um plano de trabalho propondo melhorias e técnicas adequadas para cada desperdício encontrado. Por último foram analisados os dados obtidos a fim de verificar os ganhos obtidos com a projeção do mapa futuro buscando uma melhor implementação desta proposta.

Os resultados encontrados iniciam pela apresentação da família de produtos escolhida e processo selecionado. Essa seleção ocorreu pelo maior número de não conformidades. O MFV foi desenvolvido no setor da marcenaria, onde foram descritas as operações realizadas, os estoques existentes e desperdícios identificados. Um mapa do estado futuro foi proposto analisando a demanda existente e os desperdícios encontrados, para a construção de um plano de ação e implementação da mudança. A seguir encontram-se as etapas realizadas para alcançar o objetivo deste estudo.

No estudo, utilizou-se a área de entretenimento que representou 53% das vendas de 2013 e consegue abranger maior parte do processo produtivo do setor da marcenaria.

Dos produtos que são fabricados na família de entretenimento, o Boliche Oficial representou 80% do total das vendas no ano de 2013. Por este fato, utilizou-se este produto para o estudo.

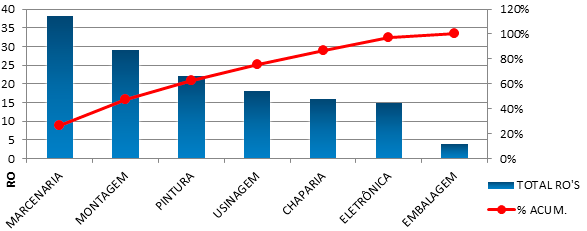

A empresa é dividida em diversos setores produtivos, como mostra na Figura 3.

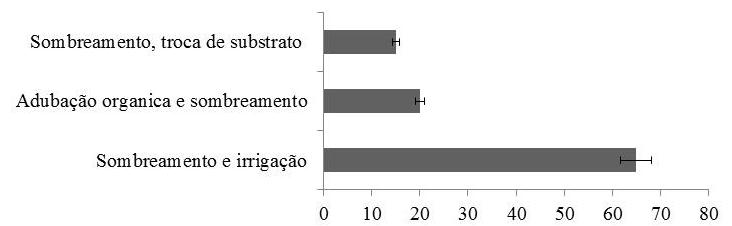

Figura 3 - Registros de ocorrências de não conformidades por setores

Conforme evidenciado na Figura 8, concluiu-se que 27% das não conformidades acontecem na marcenaria, 20% na montagem, 15% na pintura, 13% na usinagem, 11% na chaparia, 11% na eletrônica e apenas 3% na embalagem. Por este fato, o estudo realizou-se no setor da marcenaria, pois foi o setor com o maior número de não conformidades durante o ano de 2013.

A área analisada pertence ao setor da marcenaria que é responsável pela fabricação das estruturas de MDF e madeira que são fabricados e montados. A produção de Boliche Oficial neste setor é em média 20 pistas por mês. Uma parte do boliche é enviada diretamente para expedição, estando pronto para entrega, e os outros itens passam pela pintura.

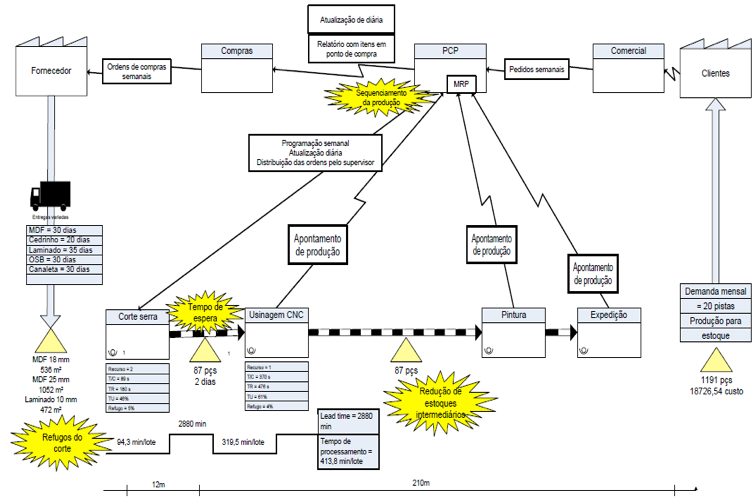

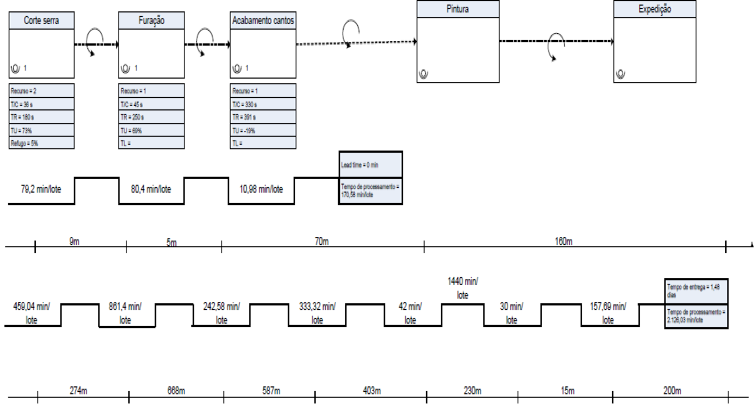

Está sendo apresentado no Anexo A. O processo inicia com a demanda de produção com base nos níveis de estoque do produto e na demanda de pedidos de clientes encaminhados via sistema pelo comercial para o PCP. A demanda é variável e só é analisada caso ultrapasse as 20 pistas para reposição de estoque. Os níveis de estoque mínimo são configurados para fabricar lotes de 20 pistas de boliche. Essa demanda é enviada com ordens de produção diárias, e o supervisor da área distribui as ordens de maneira que cada operação consiga atender as datas programadas. Alguns problemas são encontrados quanto à produção para estoque, pedidos que necessitem maior urgência de entrega as quantidades das ordens de produção precisam ser ajustadas para a quantidade que o pedido necessita, assim ficam peças semiacabadas para terminar no próximo lote e também acontece de serem ajustadas as quantidades por falta de matéria-prima.

No fluxo de informações, a necessidade de matéria-prima chega para aquisição por meio de um relatório que aponta o estoque mínimo, e pela programação que o PCP gera quando os pedidos excedem a produção. Os orçamentos são realizados em dois dias e as aprovações das ordens de compra passam pela aceitação do diretor industrial que leva um dia para liberá-las.

Analisando o mapa do fluxo de valor atual, foram identificados pontos com possibilidade de melhoria, conforme Anexo B. Estes pontos foram destacados com necessidade da utilização da metodologia do Kaizen, O objetivo é diminuir o lead time de produção, estoques intermediários, estoques acabados e os custos decorrentes desses desperdícios.

Ao acompanhar o sistema produtivo, verificou-se que a fila de espera na frente do recurso da CNC (máquina de corte e dobra) ocorrem principalmente devido ao desbalanceamento entre as cargas de trabalho de operadores, movimentações desnecessárias e problemas na qualidade do sistema produtivo. Também se pôde perceber que não existem metas de produção definidas para os colaboradores, evidenciando a falta de controle em relação à produção. As operações por estarem trabalhando como “ilhas” também dificultam a observação dos problemas, ou seja, quando um problema acontece, os outros processos continuam trabalhando até que o problema seja observado acarretando mais desperdícios.

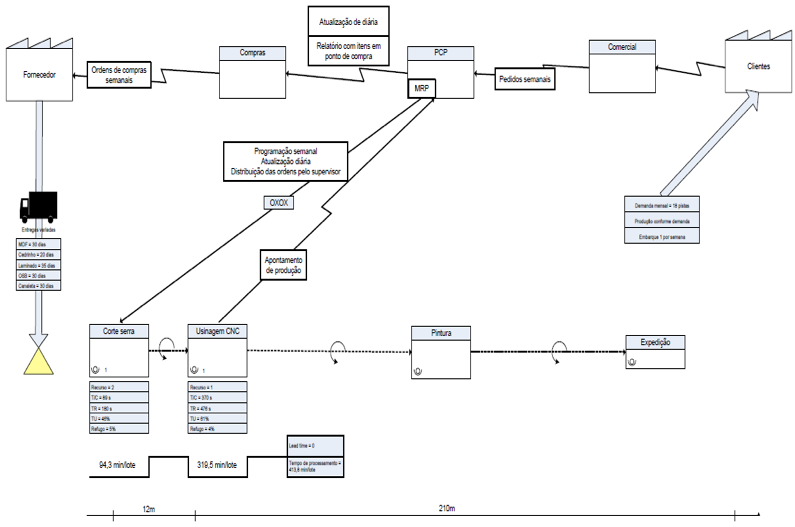

Para construção do mapa do estado futuro, foram analisadas as questões apresentadas na seção 2.2. Após essa análise será elaborado o mapa futuro com essas sugestões de melhorias.

A produção trabalha em média 21 dias por mês em um turno de 8,45 horas dia. Total de 177,45 horas mensais. Para o cálculo do takt time do mês de outubro temos 22 dias disponíveis / 17,93 pistas, isso representa que a cada 1,23 dias deve ser produzida 1 pista de boliche, ou a cada 2,46 dias um par de pista. A demanda analisada pelo software NNQ – estatística se deu pelos dados inseridos dos meses de janeiro a dezembro dos anos de 2011 a 2014 e como resultado do software, a previsão de venda para os próximos 12 meses, a sazonalidade do produto. A produção será dimensionada para produzir conforme as demandas encontradas referentes a cada mês. Essa demanda foi analisada pelo método de suavização exponencial aditiva com um erro aditivo. Foram obtidos os dados apresentados na Tabela 1 e na Figura 4.

Tabela 1 - Previsão de demanda próximos 12 meses

| Meses | Previsão | Limite Superior 80 | Takt time |

| Oct-14 | 9,82 | 17,93 | 1,23 |

| Nov-14 | 9,48 | 17,59 | 1,25 |

| Dic-14 | 3,39 | 11,51 | 1,91 |

| Ene-15 | 2,42 | 10,54 | 2,09 |

| Feb-15 | 8,66 | 16,78 | 1,31 |

| Mar-15 | 7,1 | 15,22 | 1,45 |

| Abr-15 | 13,87 | 21,99 | 1 |

| May-15 | 6,19 | 14,31 | 1,54 |

| Jun-15 | 6,03 | 14,15 | 1,55 |

| Jul-15 | 12,21 | 20,33 | 1,08 |

| Ago-15 | 5,41 | 13,53 | 1,63 |

| Sept-15 | 5,16 | 13,28 | 1,66 |

A Figura 4 retrata a sazonalidade do produto aonde podemos observar que há meses com um grande número de vendas e em outros as vendas não se mantém. Isto ocorre devido ao comportamento do mercado.

Figura 4- Sazonalidade mensal de 2013 - 2015

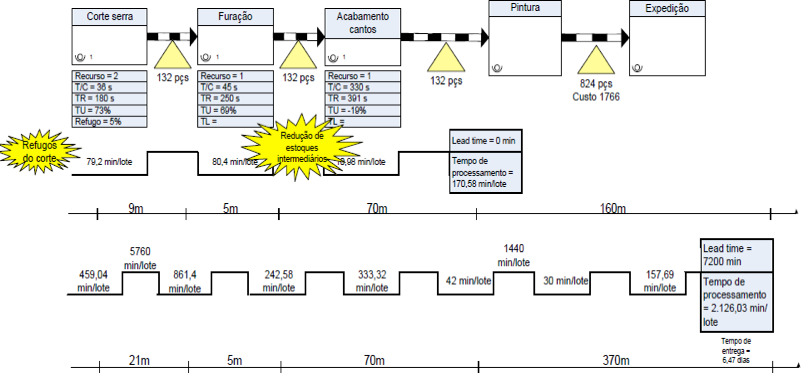

Na figura 5 estão descritos os grupos de operações de corte serra, acabamento e superfície, usinagem tupia, montagem estrutura, montagem caneleta, acabamento cantos e montagem.

Figura 5 - Total de horas utilizadas por grupos de operações

Analisando a Figura 5 é possível verificar que o tempo de operação de cada grupo de operações não ultrapassa o takt time, mesmo sendo analisado pelo mês com maior demanda as operações não ultrapassam o takt time. Nessa figura é possível verificar que apenas eliminando o tempo de espera nos grupos de operações 1, 2 e 6 é possível atender a demanda.

A demanda foi analisada pelo software NNQ estatística, foi percebido que não existe a necessidade de produzir 20 pistas por mês e deixar em estoque, que apenas balanceando a produção e nivelando-a pode-se produzir conforme a demanda e ainda tem tempo disponível para atender o mix de produtos da empresa.

A seguir foi elaborada uma Tabela 2 com os principais desperdícios encontrados e as técnicas utilizadas para reduzir/eliminar cada um deles.

Tabela 2 – Plano de ação das melhorias

| Tipo de perda | Melhoria proposta | Onde | Como | Por que |

| Perda por espera | Eliminar tempo de espera através do sequenciamento da produção, utilizar o software para fazer o nivelamento da produção. | Será realizado no PCP. | Através do software de produção. | Para nivelamento da produção. |

| Perda por estoque | Reduzir estoque intermediário e eliminação do estoque acabado, visto que é possível produzir para atingir a demanda. | Será realizado no PCP. | Emitir ordens somente com a demanda analisada. | Para melhorar o desempenho do setor e aumentar o capital de giro. |

| Utilizar o software para fazer o cálculo das necessidades de compra, evitando assim alto estoque de matéria-prima no início do processo. | Através do software de produção. | Comprar a quantidade certa de matéria-prima. | ||

| Perda no processamento | Troca da matéria-prima para não precisar passar por outro setor e voltar novamente, assim inicia e termina na marcenaria eliminando o tempo de espera. | Será realizado na marcenaria. | Fazer pesquisa de matéria-prima tratada para cupim. | Para eliminar o tempo de espera nesta operação. |

| Refugos MDF. | Testar o uso de um software para melhor aproveitamento no corte. | Melhorar o índice de refugo no corte das peças. | ||

A implementação da mudança vai ocorrer conforme os prazos estipulados na Tabela 6 de maneira que passará por uma fase de testes para verificar a eficácia das técnicas utilizadas para reduzir ou eliminar cada desperdício encontrado. Após a validação dos resultados obtidos e de maneira satisfatória passa a ser adotado o novo padrão de trabalho.

A Tabela 3 mostra a comparação dos dados do estado atual com os dados do estado futuro, mostrando as projeções de ganhos com a aplicação dos conceitos e ferramentas enxutas no fluxo de valor da família estudada.

Tabela 3 - Projeção de ganhos

| Indicadores | Estado atual | Estado futuro | Redução |

| Lead time | 6,47 dias | 1,47 dias | 77,27% |

| Estoque acabado atual | R$ 10.312,56 | R$ 0,00 | R$ 10.312,56 |

| Estoque em processo | 5 dias | 1,47 dias | 29,40% |

Analisando a Tabela 7 e comparando os dados do mapa atual e futuro pode ser reduzido o lead time em 77,27 % em relação ao atual e também reduzindo o nível de estoque, permitindo que a empresa reduza o tempo de entrega ao cliente e aumente o seu capital de giro.

A pesquisa teve como objetivo geral analisar e propor melhorias no fluxo de valor do processo de produção no setor de marcenaria, na área de entretenimento e informação do produto pista de boliche oficial. Foi elaborado uma proposta de mapa de estado futuro visando diminuir desperdícios com a utilização da ferramenta MFV e dos conhecimentos sobre o processo em estudo, com o intuito de apontar melhorias, buscando reduzir os desperdícios, diminuir os custos de produção, diminuir o lead time e assim estabelecer vantagens competitivas para a empresa. Para alcançar o objetivo geral, os seguintes objetivos específicos foram estabelecidos.

No capítulo 2 realizou-se uma pesquisa bibliográfica descrevendo a manufatura enxuta, ferramenta aplicada para realizar o mapeamento do fluxo de valor e foram apresentadas técnicas para diminuir/eliminar os desperdícios encontrados no mapa de fluxo de valor, como produção puxada, redução nos níveis de estoque e nivelamento da produção.

No capítulo 4 realizou-se a escolha da família e produto, a família escolhida foi na área de entretenimento e o produto escolhido foi à pista de boliche oficial. Analisou-se a família que representou o maior faturamento no ano de 2013 e no mesmo item analisou-se o produto com o maior faturamento da família escolhida. Como também o setor com o maior número de não conformidades do último ano.

Aplicou-se a técnica de mapeamento de processo e descrito como funciona a situação atual e a partir disto foi desenhado o mapa de fluxo de valor atual no Anexo A. Para comparar as situações do mapa atual e a projeção do mapa futuro, foi elaborada a Tabela 7, tendo como redução de 77,27% do lead time, eliminação de estoque acabado e diminuindo o estoque em processo para 1,47 dias.

Após serem identificadas as oportunidades de melhorias e técnicas da manufatura enxuta para liminar desperdícios encontrados, foi elaborado um plano de ação e proposta de melhorias fim de mostrar os desperdícios encontrados e elaborado um mapa de fluxo de valor identificando as oportunidades de melhoria no Anexo B.

Com este estudo, foi possível responder ao problema percebido no chão de fábrica que era percebido, pelos elevados estoques em processo, estoque de produtos acabados e tempos de lead time. A aplicação de ferramentas e conceitos da manufatura enxuta proporcionou melhorias no fluxo de valor de uma família de produtos de uma empresa do ramo de entretenimento e informação pois com a aplicação da ferramenta mapeamento do fluxo de valor foi possível identificar os desperdícios no fluxo de valor do produto mapeado e então propor melhorias baseados nos conceitos e técnicas da manufatura enxuta. Como resultado da proposta obtém-se uma redução dos estoques intermediários, eliminação dos estoques de produtos acabados, diminuindo assim em 77,27% o lead time da empresa, proporcionando que ela entregue seus produtos na hora certa e com custos menores, garantindo então a pontualidade e satisfação de seus clientes.

Deve-se considerar, entretanto, que a implantação de um mapa do estado futuro não deve ser visto como o término de um trabalho, pois, conforme Rother e Shook (2003), “certamente não há fim para o ciclo de o futuro tornar-se presente”. Quando se remove os desperdícios durante um ciclo, descobrem-se mais desperdícios escondidos no ciclo seguinte que podem ser eliminados. E como sugestão de trabalho futuro fazer um estudo para elaborar o balanceamento das operações, para que cada operação processe a quantidade exata que a próxima operação consiga realizar.

Antunes, J., Alvarez, r., Klippel, M., Bortolotto, P.; Pellegrin, I. (2008). Sistemas de produção: sistemas e práticas para projeto e gestão da produção enxuta.

Bonatto, F.; Resende, L. M.; Junior, P. P. A.; Pontes, J.; Santos, C. O. S. (2013). Análise e preposições de melhorias em uma pequena indústria do ramo moveleiro através de conceitos e ferramentas da manufatura enxuta. XXXIII Encontro Nacional de Engenharia de Produção, Salvador, Brasil.

Costa, N. C. O.; Freitas, B. R.; Maia, E. V. D. F.; Dantas, M. M. (2013). Análise crítica do processo produtivo de uma indústria de Sacolas plásticas: um estudo de caso. XXXIII Encontro Nacional de Engenharia de Produção. Salvador, Brasil.

Dal Forno, A. J. (2016). Desenvolvimento Lean de Produtos: um olhar sobre as melhores práticas globais. Journal of Lean Systems, v.1 n.1, p. 67-79.

Dal Forno, A. J. (2014). Software NNQ – Estatística.

Imai, M. (1986). Kaizen: The Key to Japan’s Competitive Success, McGraw-Hill, New York.

Lean Flow Consulting (2008). ValueStreamMappingIcons. Recuperado de http://www.leanflowconsulting.fr/VSMIcons_US.pdf.

Lima, D. F. S. de, França Alcantara, P. G. de, Santos, L. C., Silva, L. M. F., & da Silva, R. M. (2016). Mapeamento do fluxo de valor e simulação para implementação de práticas lean em uma empresa calçadista. Revista Produção Online, v.16 n.1, p. 366-392.

Mafra, R.; Santos, A. J. dos. (2015). Aplicação de conceitos de manufatura enxuta na indústria de Panificação e Confeitaria: caso de pequena empresa de panificação de Joinville, Brasil. Revista ESPACIOS. v. 36 n. 1, p.

Milaneze, K. L. Nardoto; Rachid, A. (2016). Internacionalização e Mudança na Gestão: Um Estudo De Caso Na Indústria De Eletrodomésticos. Desafio Online. v. 2, n.1, p. 80-99.

Moraes, J. A. R. de; Sahb, L. M. Manufatura Enxuta (2004). Recuperado em http://www.ietec.com.br

Moróz, G. (2009). Avaliação da aplicação da manufatura enxuta para a indústria moveleira. Dissertação (Mestrado em Engenharia de Produção). Universidade TecnológicaFederal do Paraná, Campus Ponta Grossa.

Ohno, T. (1997). O Sistema Toyota de Produção, além da produção em larga escala. Porto Alegre: Bookman.

Oliveira, C. S. de (2008). Aplicação de técnicas de simulação em projetos de manufatura enxuta. Estudos Tecnológicos em Engenharia, v. 4, n. 3, p. 204-217.

Oliveira, de; Mendes, Ricardo Becker; Corrêa, Valesca Alves; Nunes, Luiz Eduardo Nicolini do Patrocínio (2014). Mapeamento do fluxo de valor em um modelo de simulação computacional. Revista Produção Online. v.14 n.3 pp. 837-861.

Oliveira S. (2008). Metodologia para utilização de simulação em projetos de manufatura enxuta. Dissertação (Programa de Pós-Graduação em Engenharia de Produção). Universidade Federal de Minas Gerais, Belo Horizonte.

Prates, Caroline Chagas; Bandeira, Denise L (2011). Aumento de eficiência por meio do mapeamento do fluxo de produção e aplicação do Índice de Rendimento Operacional Global no processo produtivo de uma empresa de componentes eletrônicos. Gestão e produção. São Carlos, SP. Vol. 18, n. 4, p. 705-718.

Pscheidt, Thais (2011). Proposta de melhorias no fluxo de valor de uma família de produtos de uma pequena empresa do ramo moveleiro. Trabalho de graduação em Engenharia de Produção. Universidade do Estado de Santa Catarina, Joinville.

Rêgo, O. B. A.; Ortega, F. T.; Nigro, I. S. C. (2013). Aplicação da ferramenta mapeamento de valor em uma fábrica de móveis sob encomenda. Simpósio de Engenharia de Produção, XX SIMPEP.

Rentes, A. F.; Queiroz, J. A.; Araujo, C. A. C. (2014). Transformação Enxuta: Aplicação do Mapeamento do Fluxo de Valor em uma Situação Real. XXIV Encontro Nacional de Engenharia de Produção. Florianópolis-SC.

Rodrigues, Jorge Luiz Knupp et al. (2016). A importância da pesquisa do Clima Organizacional para o funcionamento de uma Instituição Federal de Ensino Superior. Revista Eniac Pesquisa, v. 5, n. 1, p. 29-46.

Rother, M.; Shook, J. (2003). Aprendendo a Enxergar: mapeando o fluxo de valor para agregar valor e diminuir desperdício. São Paulo: LeanInstitute Brasil.

SALGADO, Eduardo Gomes et al (2009). Análise da aplicação do mapeamento do fluxo de valor na identificação de desperdícios do processo de desenvolvimento de produtos. Gestão e Produção, v. 16, n. 3, p. 344-356.

SANTOS, Ana Paula dos (2015). Proposta de melhoria no processo de solicitações de reparo em equipamentos: mapeamento de fluxo de valor (MFV): Estudo de caso.

Santos, Antonio Raimundo dos (2000). Metodologia científica: a construção do conhecimento. 4. Ed. Rio de Janeiro: DP&A editora.

Santos, L. C.; Gohr, C. F.; Santos, E. J. (2011). Aplicação do mapeamento do fluxo de valor para a implantação da produção enxuta na fabricação de fios de cobre. Revista gestão industrial. Universidade Tecnológica Federal do Paraná – UTFPR, campus Ponta Grossa, Paraná.

Shingo, Shigeo. (1996). O sistema Toyota de Produção do ponto de vista da Engenharia de Produção. 2ª Edição. Porto Alegre: Bookman.

Silveira, Cristiano Bertulucci (2012). Mapeamento do Fluxo de Valor. Recuperado em http://www.citisystems.com.br/mapeamento-fluxo-valor-1/.

Womack, J. P.; Jones, D. T. (2004). A Mentalidade Enxuta nas Empresas – Elimine o Desperdício e Crie Riquezas. 6ª. ed. Rio de Janeiro: Elsevier.

1. UNISC (Universidade de Santa Cruz do Sul), (xuemba@hotmail.com) Mestrando em Sistemas e Processos Industriais – PPGSPI (UNISC), Santa Cruz do Sul – RS, Brasil

2. UNISC (Universidade de Santa Cruz do Sul), (liane@unisc.br). Doutora em Engenharia de Produção - PPGSPI (UNISC), Santa Cruz do Sul – RS, Brasil.

3. UNISC (Universidade de Santa Cruz do Sul), (andresilva@unisc.br). Mestre em Tecnologia Ambiental – Universidade de Santa Cruz do Sul (UNISC) – RS, Brasil.

4. UNISC (Universidade de Santa Cruz do Sul), (gabizkessler@gmail.com). Bolsista FAPERGS/Graduanda do Curso de Engenharia de Produção - Universidade de Santa Cruz do Sul (UNISC) – RS, Brasil.

5. UNISC (Universidade de Santa Cruz do Sul), (marianapereiradeoliveira@hotmail.com). Graduanda do Curso de Engenharia de Produção - Universidade de Santa Cruz do Sul (UNISC) - RS, Brasil.

6. UNISC (Universidade de Santa Cruz do Sul), (thaison3@msn.com). Graduando do Curso de Engenharia de Produção - Universidade de Santa Cruz do Sul (UNISC) - RS, Brasil.