Vol. 38 (Nº 34) Año 2017. Pág. 3

Marcelo Orsatti LANDI 1; Silvia Sidnéia da SILVA 2; Celso Augusto ROSSETE 3; Edilson Carlos CARITÁ 4

Recibido: 11/02/2017 • Aprobado: 12/03/2017

RESUMO: A gerência de riscos é uma política que visa à saúde e o bem-estar do trabalhador. O objetivo desse trabalho é realizar a análise dos processos de um sistema produtivo para identificar nos pontos considerados mais importantes ou críticos, os riscos do processo para o trabalhador e propor medidas para melhoria dos mesmos utilizando a Unified Modeling Language (UML). Após a elaboração do Diagrama de Use Case de Processos fez-se a descrição de cada processo, englobando todos os aspectos relevantes para o seu entendimento, identificando todos os perigos que exercem riscos para os trabalhadores dentro da empresa. Constatou-se que todos os perigos encontrados podem ser eliminados sem custo elevado para a empresa, sejam de cunho educacional e/ou regimentar. |

ABSTRACT: The risk management is a policy aimed at worker health and their well-being. The main goal of this work is to perform the analysis of the processes of a production system to identify the points considered important or critical, the risks of the process for workers and propose measures for improving this process, using the Unified Modeling Language UML. After the development of Use Case Diagram of processes made up the description of each process, covering all relevant aspects for your understanding, identifying all hazards that carry risks to workers within the company. In a general way, the dangers found can be eliminated with simple steps without high cost for the company, can be of an educational nature and regiment. |

A inadequação da qualidade dos processos produtivos evidencia um problema real no meio industrial brasileiro, aliado à falta de compromisso com a manutenção do meio ambiente e o descaso com o conforto e a segurança do trabalhador que fazem parte desse cenário nacional. Tais empresas necessitam se adequar às normas que regularizam esses sistemas, mediante a necessidade de crescimento, visando mercados mais abrangentes como do exterior. Dessa forma, é necessária a implementação de sistemas que possuam a gestão adequada desses setores.

A partir deste contexto, a gerência de riscos no ambiente de trabalho é fundamental, por se tratar de uma política que, acima de tudo, visa à saúde e o bem-estar do trabalhador no seu ambiente de trabalho. De acordo com a gestão e gerência dos riscos encontrados no ambiente é possível identificar e, posteriormente, efetuar a quantificação e qualificação, para que em seguida sejam adotadas medidas de prevenção para adequar a situação ao mais próximo do ideal.

Considerando esse contexto, o presente estudo tem como objetivo realizar a análise dos processos de um sistema produtivo para identificar, nos pontos considerados mais importantes ou críticos, os riscos do processo para o trabalhador e propor medidas para sua melhoria utilizando a Unified Modeling Language (UML).

A Unified Modeling Language (UML), traduzindo Linguagem de Modelagem Unificada é uma linguagem virtual que se aplica a todos os domínios de aplicação e, tornou-se a linguagem padrão de modelagem adotada internacionalmente pela indústria de engenharia de software. Não se trata de uma linguagem de programação, mas de modelagem, cujo objetivo é auxiliar os engenheiros de software a definirem as características do sistema, as quais podem ser definidas por meio da UML antes do software começar a ser desenvolvido. Igualmente, destaca-se que a UML é independe e não é um processo de desenvolvimento de software, sendo utilizada em processo orientada a casos de usos, centrado na sua arquitetura, interativo e incremental (BOOCH; RUMBAUGH & JACOBSON, 2005; GUEDES, 2011).

A UML é uma linguagem que se destina a: visualizar, construir e documentar, sendo também uma linguagem para especificação, o que significa construir modelos precisos; atendendo a todas as decisões importantes em termos de análise, projeto e implementação (BOOCH; RUMBAUGH & JACOBSON, 2005).

Segundo Booch, Rumbaugh & Jacobson (2005), a modelagem do fluxo de controle que caracteriza o comportamento do sistema, incluindo casos de uso, padrões, mecanismos e frameworks, ou o comportamento de uma classe ou operação individual é o propósito mais comum para o qual serão utilizadas as interações, as quais permitem a modelagem dos aspectos dinâmicos. Monta-se um enredo das ações realizadas em um conjunto de objetos. Técnicas como cartões Class Responsibility Card (CRC) são de grande ajuda para que seja descoberto e, assim, leve a pensar a respeito dessas interações.

Ao fazer a modelagem de interação na UML, deve-se lembrar que toda interação representa o aspecto dinâmico de uma sociedade de objetos.

Para tratar-se adequadamente os processos de negócio, visto estarem dispersos por várias áreas funcionais, é necessário que o gestor do processo conheça seus limites e abrangência, por meio da modelagem de processos.

Modelar processos de negócios por meio da UML a qual se impõe como padrão para a modelagem de sistemas de informações e caminhando para especificações mais consistentes acerca do mesmo, exige empenho, destacando-se Marshall (1999), descrito sucintamente em Azevedo (2001). Apresenta-se uma sistemática de utilização da UML para a construção de modelos de processos de negócio tendo por base o framework apresentado por Vernadat (1996) para Modelagem Empresarial (ME), o qual tenta-se estender através da utilização de conceitos propostos Jacobson (1999) e Booch, Rumbaugh & Jacobson (2005), especialmente em casos de uso.

O processo de negócio é um fenômeno que ocorre dentro das empresas, contém um conjunto de atividades, associadas às informações que manipulam, utilizando os recursos e a organização da empresa, segundo Barbalho, Rozenfeld & Amaral (2002).

Um modelo é uma representação útil da realidade expressa em termos de algum formalismo, para servir aos propósitos do usuário. Os objetivos de seus usuários são o ponto de partida do processo de modelagem, tornando-se intuitivo os objetivos ou propósitos do modelo a ser elaborado (VERNADAT, 1996).

Com a utilização do conceito de casos de uso na modelagem de processos de negócio, espera-se aproveitar o potencial semântico da UML e apegar a possibilidade de aumentar a comunicabilidade do modelo com relação a seus usuários.

De acordo com Fowler (2000), após a construção dos casos de uso é necessária à construção de um “modelo conceitual de domínio” o qual captaria os principais elementos do processo de negócio, em termos de classes e seus significados e interelações.

A Norma Internacional ISO 31000 (Associação Brasileira de Normas Técnicas, 2009) que propõe os princípios e as diretrizes à gestão de riscos lembra que organizações enfrentam influências e fatores internos e externos que tornam incertos se seus objetivos serão alcançados e quando isso ocorrerá. Risco está relacionado com incerteza, variabilidade e sobrevivência das organizações, sofríveis de pressões para identificar todos os seus riscos empresariais e explicar seu gerenciamento.

Segundo Henley & Kumamoto (1981), consideram-se diferentes tipos de riscos: especulativos – relacionados à possibilidade de ganho ou chance de perda e administrativos – dependentes de decisões gerenciais.

Definir riscos depende dos objetivos da organização, os quais são estabelecidos pela alta administração e direção da empresa, visto que a mesma não sobrevive na sociedade atual, tanto por questões legais e de licenciamento, como de mercado, caso não tenha como objetivo preservar a saúde e a segurança do trabalhador e das pessoas a ela relacionadas.

Analisar o risco significa gerenciar tanto sob o ponto de vista ambiental, como de segurança do processo, o que resulta em conhecimento detalhado da instalação e seus perigos; avaliação dos possíveis danos às instalações, aos trabalhadores, à população externa e ao meio ambiente e, subsídios à implementação de medidas para a redução e gerenciamento dos riscos existentes na instalação (HENLEY & KUMAMOTO, 1981).

A redução do risco em uma instalação ou atividade perigosa pode ser alcançada por meio da implementação de medidas, que visam reduzir as frequências de ocorrências de acidentes e suas consequências. Para tanto, são necessárias melhorias tecnológicas nas instalações ou medidas relacionadas com a confiabilidade de equipamentos.

Podem ser consideradas medidas preventivas: melhoria da qualidade do sistema; aumento da disponibilidade dos sistemas de segurança; redução de impactos e medidas de proteção da população exposta e plano de ação de emergência.

A norma ISO 31000 delimita a gestão de riscos como sendo as atividades coordenadas para dirigir e controlar uma organização no que se refere aos riscos, à qual propõe uma arquitetura de referência, composta por principios e estrutura (framework).

A ISO 31000 não especifica nem detalha como devem ser os componentes da estrutura, mas recomenda que estejam presentes.

Os componentes recomendados pela ISO 31000 para uma gestão de riscos são política, mandato e comprometimento, objetivos, planos, relacionamentos, responsabilidades, processos e atividades

O gerenciamento de risco é usado para caracterizar o processo de identificação, avaliação e controle de risco. Ele pode ser definido como sendo a formulação e a implantação de medidas e procedimentos técnicos e administrativos, que tem por objetivo prevenir e controlar o risco, bem como manter uma instalação operando dentro dos padrões de segurança considerados toleráveis ao longo de sua vida útil. Sendo assim, toda e qualquer empresa que desenvolva atividades que possam acarretar em acidentes maiores devem estabelecer um Programa de Gerenciamento de Riscos (PGR) (SOUZA, 2005).

O PGR deve contar com o apoio da alta direção da empresa, visto que deve fazer parte da política prevencionista da mesma, na qual todos os seus funcionários devem ter as suas atribuições e responsabilidades bem definidas. Ele deve estar também devidamente integrado à política e estratégia financeira e administrativa da empresa, uma vez que dos estudos de análise de risco podem ser extraídos importantes subsídios à política de seguros da empresa (SOUZA, 2005).

Segundo Souza (2005), o objetivo principal do PGR é a prevenção e mitigação de eventuais ocorrências de acidentes maiores, sendo que cada elemento que tenha alguma relação direta ou indireta com as atividades desenvolvidas na empresa, deve ser gerenciado, seja um funcionário, um material ou um equipamento.

O gerenciamento de riscos deve levar em consideração que, dentro de um ambiente de trabalho, seres humanos (humanware), informações e procedimentos de trabalho (software), equipamento e recursos materiais (hardware) são fatores integrais que podem ou não afetar a realização de um trabalho ou tarefa. Separadamente, cada um destes elementos pode, por si mesmo, apresentar algum risco aos operadores ou equipamentos, durante a realização de uma tarefa. A engenharia de segurança, portanto, deve levar em consideração todos os fatores para identificar perigos e avaliar riscos que podem estar associados com a realização de uma tarefa ou trabalho específico (HADDAD, 2015).

Inicialmente devemos fixar que serão estudados os riscos de ocorrer um acidente (evento indesejado), e os riscos físicos, químicos, biológicos e ergonômicos serão combatidos por meio de programas específicos desenvolvidos para serem mais exclusivos, para esses determinados parâmetros.

A elaboração de um sistema de gestão de segurança que visa melhorar as condições de trabalho de um determinado setor dentro de uma empresa, passa por algumas etapas, devendo inicialmente identificar e entender os perigos que existem no ambiente de trabalho para, na sequência, estimar quais os riscos que são gerados por eles e apreciá-los, sendo capaz de determinar e aplicar medidas que visam mitigá-los, e se possível eliminá-los.

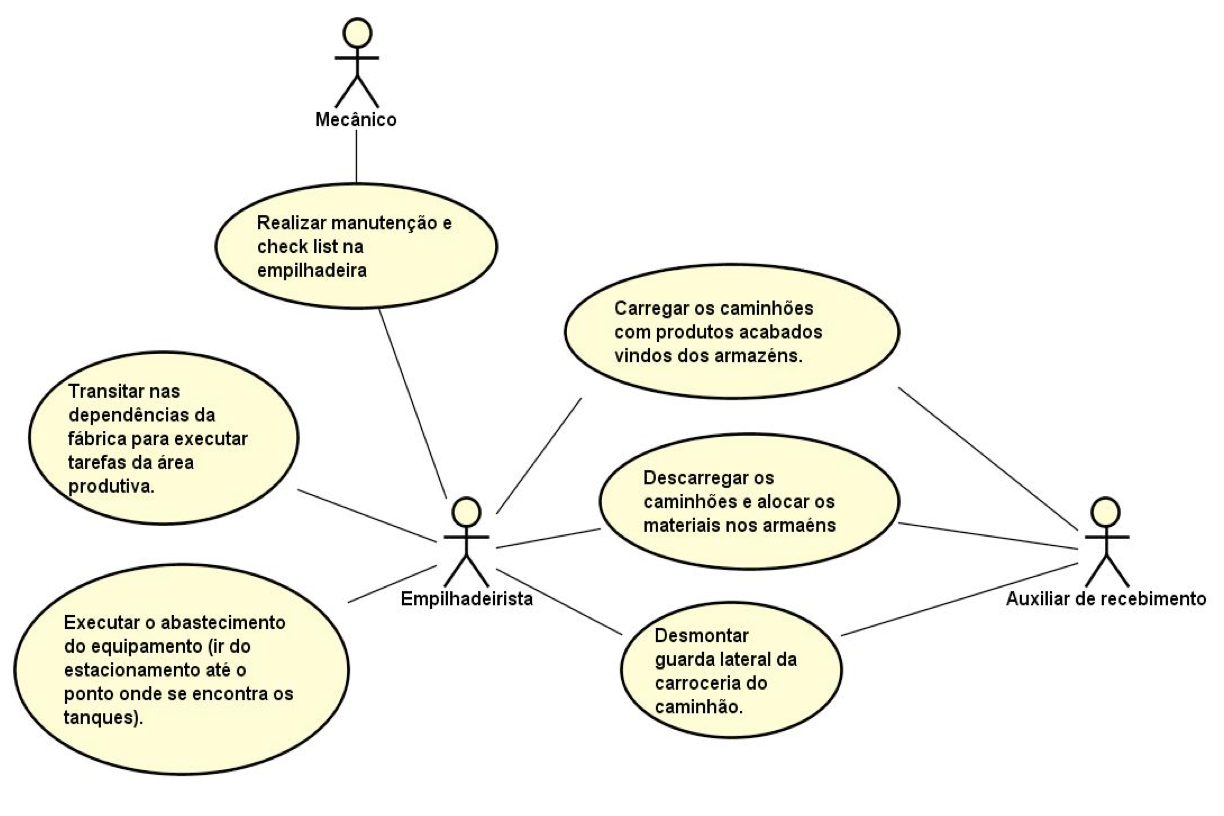

Para identificar e entender esses riscos foi utilizada a UML, que permite a determinação dos processos e os seus atores e exemplifica essas relações, graficamente. Antes de realizar essa identificação, é apropriado citar que os empilhadeiristas exercem quatro funções diferentes dentro da empresa: carregamento, descarregamento, área produtiva e serviços gerais. Na Figura 1 são apresentados os processos existentes na operação de uma empilhadeira dentro de uma empresa alimentícia englobando as quatro funções, juntamente com os atores das ações.

Figura 1. Representação gráfica dos processos que estão

envolvidos na operação de uma empilhadeira.

Após a elaboração do Diagrama de Use Case fez-se a descrição de cada processo, englobando todos os aspectos relevantes para o seu entendimento e, dessa forma, foi possível identificar todos os possíveis perigos que exercem riscos para os trabalhadores dentro da empresa. Foram identificados seis processos que envolvem a operação das empilhadeiras e os seus atores (Quadros 1 a 6).

PROCESSO |

Transitar nas dependências da fábrica para executar tarefas da área produtiva. |

ATOR |

Empilhadeirista |

DESCRIÇÃO |

Ele inicia o funcionamento do equipamento e se direciona para os locais de destino. Coleta matérias no armazém e direciona-as até a área produtiva, posicionando o equipamento frente à prateleira, acionando o garfo e coletando o palete, em seguida manobra a empilhadeira e deixa-a em posição correta para trânsito. Movimenta-se entre as prateleiras, e se direciona a seu destino. O empilhadeirista também deve coletar paletes com sacarias de produtos acabados e direcioná-las para as prateleiras. Ele coleta na área de ensaque, manobra o equipamento e se direciona para o armazém de produtos acabados. Ao chegar em seu destino, se posiciona frente à prateleira e aciona o garfo, para alocar o palete sobre ele. O empilhadeirista se locomove com o equipamento carregado ou vazio nas dependências da fábrica com uma velocidade elevada. Essa locomoção não segue nenhum padrão e nenhum protocolo e os locais de trânsito possibilitam que haja fluxos contrários, ou seja, as empilhadeiras se locomovem em ambos os sentidos dentro dos corredores dos armazéns. No percurso que é feito, existem pontos cegos, rampas, corredores estreitos e ainda trânsito de pedestres. |

Quadro 1. Processo Transitar nas dependências da

fábrica para executar tarefas da área produtiva.

Este primeiro processo é vinculado com o trabalho na área produtiva da empresa, o de coletar matéria prima nos armazéns e direcioná-la para diferentes pontos da fábrica, ocasionando riscos que não são identificados nos processos seguintes. Nele evidencia-se que existem perigos atrelados à ausência de um plano de mobilidade pré-determinado na fábrica, evidenciando que os empilhadeiristas seguem procedimentos informais, que não constam no banco de dados da empresa. Assim, não possui uma forma padronizada de trabalho para as empilhadeiras, não existe demarcação no piso dos locais permitidos para trânsito e nem placas indicando a velocidade máxima permitida. Nesse plano de mobilidade devem existir todos os mecanismos de segurança existentes nos equipamentos, assim como, as sinalizações de trânsito pertinentes ao trabalho.

PROCESSO |

Executar o abastecimento do equipamento (ir do estacionamento até o ponto onde estão os tanques). |

ATOR |

Empilhadeirista |

DESCRIÇÃO |

Em todo turno de trabalho, o empilhadeirista deve executar o abastecimento do equipamento, para isso ele liga o equipamento e se desloca da região onde estão estacionadas as empilhadeiras até o ponto de abastecimento. Nessa atividade transita em ponto onde não há pavimentação. Para realizar o abastecimento do equipamento com gás natural, deve seguir todos os parâmetros de segurança estipulados pela empresa. Ele estaciona o equipamento de costas para o local e abaixa a lança a ponto dela ficar apoiada no chão, e em seguida conecta o tanque da empilhadeira ao de abastecimento e abre o registro, após verificar que não há nenhum vazamento. Deve acompanhar o processo de perto para ter certeza que corra tudo normalmente. Após o término do processo deve fechar o registro e certificar-se que não há nenhum tipo de vazamento. |

Quadro 2. Processo Executar o abastecimento do equipamento

(ir do estacionamento até o ponto onde estão os tanques).

O processo descrito no Quadro 2 tem como principal perigo a questão do vazamento de gás no momento do abastecimento, que pode ocorrer devido à falta de procedimento para sua realização, assim como, a falha dos equipamentos de segurança pertinentes ao setor. Como consequência desse perigo pode-se ressaltar a possibilidade de ocorrer uma intoxicação pelo vazamento do gás ou até mesmo uma explosão no local. Outro fator que apresenta um risco ao empilhadeirista está ligado ao local de trânsito que não possui pavimentação, podendo levar a um tombamento do equipamento ao se locomover no local.

Estes dois primeiros processos possuem como ator somente o empilhadeirista, sendo que apenas ele atua na ação. Porém, podem existir casos onde mais de um ator atua para realização do processo, como ocorrem nas próximas situações (Quadro 3).

PROCESSO |

Realizar manutenção e check list na empilhadeira. |

ATORES |

Empilhadeirista e Mecânico |

DESCRIÇÃO |

Em todo início e término de turno os empilhadeiristas devem realizar um check list para avaliar e notificar as condições do equipamento. Eles devem seguir uma lista com pontos pré-determinados pela empresa, que engloba todas as partes do equipamento (averiguação do gás e dos componentes de abastecimento do equipamento, além de partes aquecidas e móveis). Iniciam o processo abrindo o compartimento do motor e realizando a averiguação naquela área, em seguida testam os equipamentos de segurança (freios, buzina e sinal de ré), finalizando com a partida e o consumo do gás. Caso exista um ponto que apresente não conformidade com o que a empresa determina, é necessário realizar a manutenção do equipamento, chamando o mecânico. É solicitado ao mecânico que execute o serviço de manutenção e entregue o equipamento em perfeito estado de funcionamento. |

Quadro 3. Realizar manutenção e check list na empilhadeira.

Neste processo evidenciam-se os perigos que exercem sobre os atores, incluindo riscos como contato com partes aquecidas e com partes móveis. Estes riscos podem levar a lesões leves do colaborador ou, até mesmo, lesões mais sérias que resultem em danos de grande magnitude para o trabalhador.

PROCESSO |

Carregar os caminhões com produtos acabados vindos dos armazéns (expedição). |

ATORES |

Empilhadeirista e Auxiliar de Recebimento. |

DESCRIÇÃO |

Eles direcionam a empilhadeira ao ponto de coleta (armazém de produto acabado) e em seguida posicionam o equipamento frente à prateleira que contém o material a ser carregado, acionam o funcionamento dos garfos para que se realize o alinhamento correto com o material e, posteriormente, o encaixe do equipamento com a carga. Em seguida eles manobram o equipamento visando descer a carga até o nível do piso e se direcionam ao local da fábrica onde funciona a expedição. Posicionam o equipamento para realizar a alocação do palete sobre a carroceria, e nesse momento existem duas formas de alocação, pela lateral do caminhão ou pela traseira. Nas duas situações eles param a empilhadeira perpendicularmente à carroceria e acionam o garfo para subir a carga e depositá-la sobre a carroceria. Um auxiliar de recebimento, que sobe no caminhão por meio da sua lateral, deve participar do processo a partir desse ponto, quando ele executa o direcionamento do palete dentro do caminhão ou a retirada das alças dos bags do garfo da empilhadeira. O próximo passo é montar a carga sobre a carroceria e em seguida o empilhadeirista retira o palete vazio e o direciona ao local de armazenamento deste material. |

Quadro 4. Processo Carregar os caminhões com

produtos acabados vindos dos armazéns (expedição).

-----

PROCESSO |

Descarregar os caminhões e alocar os materiais nos armazéns (recepção de matéria prima). |

ATORES |

Empilhadeirista e Auxiliar de Recebimento. |

DESCRIÇÃO |

Eles direcionam a empilhadeira ao ponto de coleta (local de recepção de matéria prima) e estando lá podem passar por duas formas distintas de realizar a tarefa. A diferenciação é intimamente relacionada à forma como o material está acondicionado. Caso esteja em sacos, o empilhadeirista coleta o palete que é montado pelo auxiliar de recebimento no nível do piso, alinhando o equipamento a ele e encaixando os garfos, elevando a carga e manobrando para que seja possível a sua locomoção até o local de armazenamento desse material. Caso a matéria prima esteja em bags, o empilhadeirista deve auxiliar na retirada do material da carroceria do caminhão. Eles posicionam o equipamento frente ao bag e o auxiliar de recebimento, que sobe no caminhão por meio da sua lateral, encaixa as alças do bag nos garfos, em seguida eles os elevam e movimentam o material para manobrar e mantê-los no nível do solo, para poderem se locomover até o armazém para acondicioná-los. Com o material alocado nos garfos, o empilhadeirista se locomove até o armazém, para o equipamento frente à prateleira e aloca o palete ou o bag acionando o garfo e subindo o material o suficiente para que encaixe no local. |

Quadro 5. Processo Descarregar os caminhões e alocar

os materiais nos armazéns (recepção de matéria prima).

Nos processos descritos nos Quadros 4 e 5 é possível evidenciar que existem riscos pertinentes à movimentação de material e novamente ao trânsito de outras empilhadeiras e pedestres, assim como no processo do Quadro 1. Os riscos podem ser ditos como semelhantes, pois os processos possuem características quase que idênticas, no que diz respeito à forma de operação. Neste caso, o empilhadeirista está exposto aos riscos de queda de material sobre ele na retirada ou alocação nos caminhões e prateleiras, e ainda choque com outros equipamentos nos momentos de trânsito. Isto acontece devido à ausência de procedimentos escritos que determinem a forma correta e segura de se realizar o trabalho. Além da ausência do procedimento, também pode ser descrito como fator predominante para a existência dos riscos a fraca e quase inexistente fiscalização do trabalho dos colaboradores no setor.

Ressaltam-se também os riscos que o auxiliar de recebimento está exposto, pois atua em uma função que auxilia no carregamento dos materiais e, muitas vezes, fica vulnerável a perigos diretamente ligados à sua função. Tais riscos podem ser relacionados aos perigos na movimentação dos materiais, sendo eles a queda dos mesmos sobre os trabalhadores, ou também podem estar relacionados a trabalho em altura, o que pode ocasionar quedas da carroceria do caminhão ao realizar o trabalho.

PROCESSO |

Desmontar guarda lateral da carroceria do caminhão. |

ATORES |

Empilhadeirista e Auxiliar de Recebimento. |

DESCRIÇÃO |

Este processo faz parte do procedimento de carregamento e descarregamento de caminhões nos setores de recepção de matéria prima e no setor de expedição. Para a sua realização, o empilhadeirista deve posicionar o equipamento à frente da guarda lateral, quando o auxiliar de recebimento solta as travas (correntes) e manualmente, aloca a guarda sobre os garfos. Em seguida o empilhadeirista deve suspende-la para que se soltem do resto da lateral do caminhão, e assim fiquem soltas para serem realocadas. Após a retirada das guardas da lateral do caminhão (ela fica suspensa sobre o garfo do equipamento), o operador deve abaixá-las lentamente até a altura do piso para que não haja queda do material, e em seguida se locomover ao local de acomodação das guardas e alocá-las. |

Quadro 6. Desmontar guarda lateral da carroceria do caminhão.

Os riscos da tarefa apresentada no Quadro 6 inclui o choque mecânico do auxiliar de recebimento contra a guarda lateral, que ocasiona em prensagem resultando, possivelmente, em fratura, ou a queda da guarda sobre ele, tendo um resultado parecido à do risco anterior. Podem ser levantados também os riscos inerentes a acomodação das guardas em local inadequado, o que pode causar um acidente com outros equipamentos ou até mesmo a queda delas sobre o trabalhador no momento de locomover a empilhadeira com elas sobre os garfos.

Realizado todo o levantamento dos processos fez-se a determinação dos riscos pertinentes a eles, e em seguida iniciou-se a etapa de gerenciamento destes riscos, por meio de uma metodologia dividida em duas etapas, sendo a primeira a sua apreciação e a segunda a mitigação ou remediação deles.

A primeira etapa, a de apreciação, foi dividida em duas, iniciando com a análise dos riscos, que passa por três procedimentos: (1) determinação dos limites das máquinas e das tarefas/funções, que seria a determinação de quem operará a máquina ou executará a tarefa/função, por quanto tempo, quais os materiais que são utilizados e a experiência do colaborador no equipamento e na execução; (2) identificação dos fenômenos perigosos, que estão na origem de todas as situações de risco, e estando exposto, o colaborador está em uma situação que pode ocasionar lesões, que nada mais é do que um acidente; (3) estimativa do risco, que consiste na relação entre os parâmetros do risco que o trabalhador está exposto.

Após esta análise é realizada a avaliação dos riscos para determinar a sua graduação e determinar quais as medidas necessárias para a sua redução, caminhando para a segunda etapa do processo de gestão dos riscos, que se trata das medidas corretivas que podem sem implantadas para sua mitigação, redução ou eliminação. Nesta etapa de redução é preciso analisar todos os riscos e determinar quais as limitações de segurança da máquina e/ou tarefa para que as medidas tomadas tenham o melhor resultado possível, que nada mais é do que a segurança total do trabalhador e eliminação da possibilidade dele ser exposto a um acidente.

Em síntese, este processo de gestão dos riscos trata-se de uma ferramenta de análise que realiza o levantamento de todos os processos e por meio do melhor conhecimento possível do seu funcionamento faz a identificação dos fenômenos perigosos. Conhecendo os eventos é possível fazer uma estimativa do grau de risco utilizando os parâmetros que se associam para a sua geração.

Para finalizar todo o mecanismo de gestão faz-se um teste dos processos com as medidas adotadas, por meio da sua reavaliação, que passa por todos os passos citados anteriormente e, posteriormente, verifica-se as medidas corretivas implantadas surtiram o efeito requerido. Para tanto, utiliza-se novamente a identificação dos processos obtidos com a UML e aplica-se a etapa de apreciação do risco novamente, para determinar os graus de riscos das situações após a aplicação das medidas corretivas, e assim classificar se foi alcançado o objetivo traçado para a eliminação dos perigos que os trabalhadores estão expostos.

Após o levantamento dos processos e a descrição das etapas que compõem cada um deles, pôde-se determinar quais os riscos presentes no seu desenvolvimento e, assim, inserir nesse contexto as medidas necessárias a serem tomadas para mitigar os perigos que os geram. De maneira geral, todos os perigos encontrados podem ser eliminados com medidas simples sem que haja gasto elevado para a empresa, sejam de cunho educacional e/ou regimentar.

Para extinguir a maioria dos riscos encontrados deve-se agir eliminando a probabilidade de acontecer um acidente proveniente da exposição àquele perigo, para isso é necessário adotar medidas protetivas no que diz respeito à atuação do(s) ator(es) do processo e no seu desenvolvimento.

As medidas a serem propostas para cada processo devem diminuir, então, a ocorrência de acidentes, e uma delas pode ser a elaboração de procedimentos que ditam as formas seguras e corretas de efetuar cada processo separadamente; também pode ser proposta a elaboração de normas e padrões de trânsito a serem seguidos dentro das dependências da empresa. Para cada processo será proposta uma medida protetiva diferente, para que melhor se adeque às necessidades peculiares daquela situação.

Portanto, como os procedimentos devem determinar a maneira como se devem executar as tarefas dos trabalhos desenvolvidos na empresa, visando padronizar o seu desenvolvimento, para cada um dos processos é necessário à elaboração de um procedimento específico, que delimite àquela tarefa a maneira correta de se executar.

Para o processo descrito no Quadro 1, que diz como o empilhadeirista transita na fábrica para executar tarefas do setor produtivo, pode-se inserir medidas como a determinação de diretrizes de trânsito, como limites de velocidade, sinalização e mecanismos de redução de velocidade (lombadas), ainda determinar o procedimento a ser seguido quando ele transitar em locais específicos, como áreas de ensaque e pontos onde se encontram fluxo duplo de empilhadeiras. Aplicando essas diretrizes de trânsito, pode-se limitar a velocidade que a empilhadeira opera, determinar os pontos onde os empilhadeiristas devem adotar medidas mais cautelosas para não apresentar riscos a pedestres e minimizar a possibilidade de choque entre as empilhadeiras, e ainda, desenvolvendo os procedimentos irá limitar a forma de trabalho para uma mais adequada e segura para os trabalhadores, como delimitando área onde a empilhadeira pode operar e como ela deve coletar os paletes nos locais de trabalho, assim como os mecanismos de segurança a serem instalados (Quadro 7).

PROCESSO |

Transitar nas dependências da fábrica carregando materiais. |

ATOR |

Empilhadeirista |

DESCRIÇÃO |

Equipamento e materiais: Instalar limitador de velocidade para regular o equipamento em 10 km/h; Instalar sinal sonoro de ré nas empilhadeiras; Instalar sensor de presença nas empilhadeiras para auxiliar nos pontos cegos; Instalar sensor de aproximação, onde fique o emissor do sinal no equipamento e cada trabalhador que adentrar ao armazém tenha um receptor que emite um sinal sonoro de alerta. Meio ambiente: Pavimentar trajeto da rua que está sem essa melhoria; Pintar faixas de fluxo que determinam os limites de tráfego do equipamento; Pintar faixa de pedestres em todo cruzamento de fluxo de pedestres com o fluxo de empilhadeira; Pintar no piso áreas destinadas a trânsito e operação exclusiva da empilhadeira (área de paletização no ensaque). Procedimentos: Determinar procedimentos para retirada e alocação de materiais no armazém; Determinar procedimentos para trabalho na área produtiva da empresa; Descrever maneira segura para operação do equipamento dentro dos armazéns (trajeto e operação). |

Quadro 7. Processo Transitar nas dependências da fábrica carregando materiais.

Aplicando as medidas descritas no Quadro 7, nota-se que o trabalho executado passa a ser mais controlado do ponto de vista de segurança, pois existe a delimitação das ações que podem ser tomadas pelos colaboradores. Isso atua na diminuição da probabilidade de ocorrer um acidente, visto que, foram inseridas medidas protetivas aos trabalhadores dos setores envolvidos.

Novamente, deve-se inserir um procedimento de abastecimento da empilhadeira para mitigar os riscos do processo descrito no Quadro 2, tal procedimento deve alterá-lo a modo que ele se torne mais seguro.

PROCESSO |

Executar o abastecimento do equipamento (ir do estacionamento até o ponto onde estão os tanques). |

ATOR |

Empilhadeirista |

DESCRIÇÃO |

Equipamento e materiais: Instalar sensores de vazamento nos tanques de abastecimento; Instalar equipamentos de segurança para prevenir vazamentos nos tanques de abastecimento; Instalar equipamentos de segurança para prevenir vazamentos no tanque da empilhadeira. Meio ambiente: Pavimentar trajeto da rua em que a empilhadeira opera que está sem essa melhoria; Demarcar no piso os locais de estacionamento para abastecimento por meio de pintura; Instalar extintores no local. Procedimentos: Estipular procedimento de parada da empilhadeira no ponto de abastecimento; Estipular procedimento de realização do check list dos equipamentos de segurança nos tanques de abastecimento; Verificar com periodicidade os extintores do local. |

Quadro 8. Processo Executar o abastecimento do equipamento

(ir do estacionamento até o ponto onde estão os tanques).

O procedimento especifica a maneira como o operador de empilhadeira deve estacionar o equipamento, a quantidade de gás a ser inserido e a realização de um check list das ferramentas de segurança existentes. Outro aspecto importante a ser levantado é a determinação de melhorias a serem feitas na infraestrutura da fábrica, como a pavimentação do percurso realizado pela empilhadeira, que deve ser feito para aumentar a segurança dos trabalhadores (Quadro 8).

No Quadro 9 descreve-se a realização do check list do equipamento e a necessidade de sofrer manutenção, os quais não possuem nenhuma diretriz que determina a forma segura da realização, ou seja, assim como no processo de abastecimento da empilhadeira, este necessita da elaboração de um procedimento para sua realização que além de descrever o passo a passo da realização, também deve estabelecer quais o equipamentos de proteção individual que os trabalhadores devem estar utilizando no momento da realização.

PROCESSO |

Realizar manutenção e check list na empilhadeira. |

ATORES |

Empilhadeirista e Mecânico. |

DESCRIÇÃO |

Equipamentos e materiais: Implantar utilização de luvas por todos os operadores de empilhadeira. Meio ambiente: Estabelecer local de estacionamento das empilhadeiras na fábrica; Demarcar no piso o local onde deve ser realizado o check list. Procedimentos: Determinar procedimento para garantia de que o equipamento está apto para receber o check list; Determinar procedimento de check list do motor do equipamento; Determinar procedimento de check list dos equipamentos de segurança (freios, buzina e sinal de ré) do equipamento; Determinar procedimento para solicitação da manutenção do equipamento; Determinar procedimento para realização da manutenção do equipamento. |

Quadro 9. Realizar manutenção e check list na empilhadeira

O local determinado para a alocação das empilhadeiras, quando não estão em uso, não existe atualmente na empresa, e traduz-se em outro ponto a ser adequado com relação à infraestrutura da fábrica. Tal local deve seguir os parâmetros de construção determinados em normas que regulamentam esse tipo de obra, devendo ter ventilação adequada para dispersão de gases, piso adequado para movimentação, e também serem bem sinalizadas quanto a sua função.

Os processos de carregar e descarregar os caminhões são os que apresentam os maiores riscos no momento da execução devido à grande quantidade de perigos que os trabalhadores estão expostos, e a maioria deles não possui medida protetiva inserida na execução para minimizar o seu acontecimento. Como todos os outros processos, esses também não se respaldam em diretrizes de realização adotadas na empresa, portanto, não possuem padronização na execução da tarefa, e isto leva os trabalhadores a realizar o processo de forma imprudente, aumentando a possibilidade de ocorrer algum acidente durante o período de trabalho.

A minimização dos riscos nesses dois processos passa pela elaboração da forma correta de se trabalhar nas tarefas, como evitar que trabalhadores e empilhadeiras tenham contato direto no nível do piso, e para alcançar isso pode ser padronizado que os trabalhadores só transitem na frente do caminhão e as empilhadeiras somente na traseira. Outra medida está localizada na elaboração de novas ferramentas e equipamentos a serem utilizados no momento do trabalho, como uma escada adaptada para realizar a subida no caminhão, uma lâmpada na empilhadeira que mostra que ela está realizando uma manobra e uma nova maneira de auxiliar o encaixe da alça do bag no garfo da empilhadeira.

PROCESSO |

Carregar os caminhões com produtos acabados vindos dos armazéns (expedição). |

ATORES |

Empilhadeirista e Auxiliar de Recebimento. |

DESCRIÇÃO |

Equipamento e materiais: Instalar limitador de velocidade para regular o equipamento em 10 km/h; Instalar sinal sonoro de ré nas empilhadeiras; Instalar sensor de presença nas empilhadeiras para auxiliar nos pontos cegos; Instalar sensor de aproximação, onde fique o emissor do sinal no equipamento e cada trabalhador que adentrar ao armazém tenha um receptor que emite um sinal sonoro de alerta; Construir plataformas móveis de sustentação dos paletes para auxílio no carregamento; Elaborar escada para auxiliar os trabalhadores a subirem na carroceria do caminhão. Meio ambiente: Pintar faixas de fluxo que determinam os limites de tráfego do equipamento dentro dos armazéns; Pintar faixa de pedestres em todo cruzamento de fluxo de pedestres com o fluxo de empilhadeira; Pintar no piso áreas destinadas a trânsito e operação exclusiva da empilhadeira (área de paletização no ensaque e de expedição); Pintar no piso, locais de parada dos caminhões no setor de expedição; Pintar no piso locais de alocação das plataformas que sustentam os paletes que contém o material a ser colocado na carroceria (aqueles que serão montados). Procedimentos: Determinar procedimentos para retirada e alocação de materiais no armazém; Descrever maneira segura para operação do equipamento dentro dos armazéns (trajeto e operação); Determinar procedimento de trabalho na expedição (onde os caminhões sejam carregados pela lateral); Determinar procedimento de trabalho das empilhadeiras no setor de expedição (alocação de materiais nas plataformas de sustentação dos paletes); Determinar procedimento de trabalho do auxiliar de recebimento que executa as tarefas sobre a carroceria; Determinar procedimento para o comportamento dos motoristas que não devem ficar na área de operação de expedição. |

Quadro 10. Processo Carregar os caminhões com produtos acabados vindos dos armazéns (expedição).

-----

PROCESSO |

Descarregar os caminhões e alocar os materiais nos armazéns (recepção de matéria prima). |

ATORES |

Empilhadeirista e Auxiliar de Recebimento. |

DESCRIÇÃO |

Equipamento e materiais: Instalar limitador de velocidade para regular o equipamento em 10 km/h; Instalar sinal sonoro de ré nas empilhadeiras; Instalar sensor de presença nas empilhadeiras para auxiliar nos pontos cegos; Instalar sensor de aproximação, onde fique o emissor do sinal no equipamento e cada trabalhador que adentrar ao armazém tenha um receptor que emite um sinal sonoro de alerta; Elaborar escada para auxiliar os trabalhadores a subirem na carroceria do caminhão. Meio ambiente: Pintar faixas de fluxo que determinam os limites de tráfego do equipamento dentro dos armazéns; Pintar faixa de pedestres em todo cruzamento de fluxo de pedestres com o fluxo de empilhadeira; Pintar no piso áreas destinadas a trânsito e operação exclusiva da empilhadeira (área de recepção de matéria prima); Pintar no piso, locais de parada dos caminhões no setor de recepção de matéria prima; Pintar no piso, locais de alocação dos paletes vazios (aqueles que serão montados). Procedimentos: Determinar procedimentos para retirada e alocação de materiais no armazém; Descrever maneira segura para operação do equipamento dentro dos armazéns (trajeto e operação); Determinar procedimento de trabalho na área de recepção de matéria prima (onde os caminhões sejam descarregados pela lateral); Determinar procedimento de trabalho das empilhadeiras no setor de recepção de matéria prima (retirada dos paletes montados no piso); Determinar procedimento de trabalho do auxiliar de recebimento que executa as tarefas sobre a carroceria; Determinar procedimento para o comportamento dos motoristas que não devem ficar na área de operação da recepção de matéria prima. |

Quadro 11. Processo Descarregar os caminhões e alocar os materiais nos armazéns (recepção de matéria prima).

As medidas tomadas para minimização nos processos dos Quadros 10 e 11 podem possuir certa complexidade no que diz respeito a sua construção, quando é mencionada a escada adaptada, pois ela precisa ter todos os requisitos de segurança, como guarda corpo, se ela tiver mais do que 2,00 metros de altura, e material antiderrapante nos degraus. Tais situações podem encarecer a sua aquisição, porém, ela apresentará grande resultado no que diz respeito à mitigação dos riscos de queda na tarefa. Quando se apresenta os procedimentos, como por exemplo, a forma como os trabalhadores devem se comportar com relação ao contato com empilhadeiras, deve-se considerar a dificuldade de alterar a cultura de trabalho que já está implantada na empresa, e somente com treinamentos, pode ser que demore um tempo acima do esperado para obter resultados.

Este último processo possui um procedimento informal de realização na empresa, que é de conhecimento dos trabalhadores dos setores de expedição e recepção de matéria prima, mas a ausência de algo concreto, ou seja, escrito e regulamentado, não permite que medidas disciplinares sejam tomadas caso ocorra o não cumprimento das diretrizes pré-definidas. Também é possível melhorar a maneira de se realizar, tomando algumas medidas de se proceder, ou até mesmo a utilização, após o desenvolvimento, de algumas ferramentas e equipamentos que auxiliem na tarefa.

No procedimento constará que o trabalhador que auxilia na montagem e desmontagem deve acessar o caminhão da mesma forma que os trabalhadores que executam o carregamento e descarregamento dos materiais, e para isso devem utilizar equipamentos de segurança para trabalho em altura, outro motivo para a utilização desses equipamentos é que ele sempre deverá estar sobre a carroceria do caminhão, para evitar que haja a queda da guarda sobre ele, também necessitam estar com luvas de proteção para evitar cortes e prensagem. Deve estar demarcado no piso local onde as guardas precisam ser alocadas após a sua retirada, para que se evite qualquer problema relacionado a outro empilhadeirista ou veículo no local da empresa.

PROCESSO |

Desmontar guarda lateral da carroceria do caminhão. |

ATORES |

Empilhadeirista e Auxiliar de Recebimento. |

DESCRIÇÃO |

Equipamento e materiais: Instalar sinal sonoro de ré nas empilhadeiras; Instalar sensor de presença nas empilhadeiras para auxiliar nos pontos cegos; Elaborar escada para auxiliar os trabalhadores a subirem na carroceria do caminhão; Implantar utilização de luvas por todos os operadores de empilhadeira e para os auxiliares de recebimento para executação desse processo. Meio ambiente: Pintar no piso áreas destinadas a trânsito e operação exclusiva da empilhadeira (área de recepção de matéria prima); Pintar no piso locais de parada dos caminhões no setor de recepção de matéria prima e expedição; Pintar no piso locais de alocação das guardas laterais soltas do caminhão. Procedimentos: Determinar procedimentos para retirada e alocação das guardas laterais do caminhão para o empilhadeirista; Determinar procedimento de trabalho do auxiliar de recebimento que executa as tarefas sobre a carroceria; Determinar procedimento para o comportamento dos motoristas que não devem ficar na área de operação da recepção de matéria prima e da expedição. |

Quadro 12. Desmontar guarda lateral da carroceria do caminhão.

A minimização dos riscos no processo descrito no Quadro 12 é devida a utilização de equipamentos desenvolvidos para evitar que o trabalhador fique sob a guarda no momento da montagem e desmontagem e ainda na utilização do procedimento desenvolvido para trabalho na expedição e recepção de matéria prima, que visa o não encontro entre empilhadeiras e trabalhadores. A utilização da escada desenvolvida para acesso à carroceria do caminhão também auxilia na diminuição dos riscos de haver queda de trabalhador ao acessar o caminhão.

As funções desenvolvidas pelos empilhadeiristas dentro de uma empresa apresentam uma gama de riscos que são provenientes de diferentes perigos a que eles se expõem, e que devem ser identificados no dia a dia de trabalho, para possibilitar a sua quantificação e qualificação. Este processo viabiliza o desenvolvimento de programas voltados para a extinção ou sua minimização, com relação aos danos que possivelmente causariam, exigindo a realização de uma parte da gestão de segurança do trabalho em um processo fabril, mesmo sendo de um setor específico, podendo resultar em um avanço no que diz respeito à redução da incidência de acidentes e, dessa forma, melhorar o ambiente de trabalho para os empregados que estão diretamente envolvidos nas tarefas.

O ponto de partida para se combater a probabilidade de haver um acidente é a identificação dos riscos existentes, tornando possível a realização da sua avaliação e, em seguida, a determinação das características dos perigos existentes. Após a apreciação do contexto, toma-se a decisão de quais medidas serão aplicadas para confrontar os riscos, na forma de ações de segurança, que se encaixam mais adequadamente no contexto da empresa. O objetivo pauta-se em buscar, de uma forma geral, o crescimento da empresa nos quesitos que são influenciados diretamente pelo bem-estar do trabalhador, pontuando principalmente, o aumento de produtividade - que pode trazer um incremento nos lucros, dependendo da demanda.

A utilização da UML para determinar as interações presentes nos processos facilita a identificação dos riscos, pois aborda minuciosamente todos os pontos pertinentes do processo, em sua descrição. Nesta conjuntura existe a possibilidade de que a tomada de decisão seja feita de forma mais precisa, mediante o fato de haver uma grande quantidade de informações disponíveis para se basear nesse momento. Isto fica evidente no momento em que se desenvolve todo o mecanismo da ferramenta, que tem como resultado a descrição do processo e o vincula aos seus devidos executores, pois é nessa etapa que existe a possibilidade de se fazer a avaliação de forma mais precisa.

No caso do levantamento realizado nas funções dos empilhadeiristas em uma fábrica de produto alimentício, após a confecção do use case de determinação das interações e da avaliação no local de trabalho, ficaram bem expostas todas as possibilidades de haver um acidente, mediante a identificação dos riscos com a ajuda da linguagem UML. Esta facilidade de averiguação ocorreu porque ela simplificou a forma de se enxergar todas as etapas pelas quais passava a realização do trabalho daquele operador, e dessa forma, viabilizou-se a aplicação de medidas que foram identificadas como as requeridas para a obtenção dos resultados estipulados.

Após todo processo de identificação e classificação dos riscos, e da tomada de decisão das medidas a serem aplicadas, também é possível se utilizar da linguagem UML para avaliar os resultados que seriam encontrados se todas as ações corretivas fossem implementadas. Nessa etapa existe a clareza para se evidenciar que as tarefas estudadas apresentam uma redução na exposição do trabalhador aos riscos, pois as medidas aplicadas se encaixam de forma satisfatória na sua mitigação. Portanto, no momento que se tem a possibilidade de tornar mais visíveis os perigos existentes nas tarefas desenvolvidas, a probabilidade de se diminuir, mediante a eliminação dos riscos, a ocorrência de um evento julgado como indesejado obrigatoriamente cairá, pois houve todo um processo de gestão de segurança que antecedeu a tomada de ação, e essa gestão foi facilitada com o uso de uma linguagem que tornou mais evidente todo o cenário que se mostrava favorável para o trabalhador se acidentar.

Associação Brasileira de Normas Técnicas (2009). NBR ISO 31000: gestão de riscos - princípios e diretrizes. Rio de Janeiro: SENAI.

Azevedo Junior. D. P., y Campos, R. de (2001). Utilização da UML na modelagem de sistemas flexíveis de empresa. Trabalho apresentado no XXI Encontro Nacional de Engenharia de Produção, Salvador/BA.

Barbalho, S. C. M., Rozenfeld, H., y Amaral, D. C (outubro, 2002). Modelando Processos de Negócio com UML. Trabalho apresentado no XXII Encontro Nacional de Engenharia de Produção, Curitiba – PR.

Booch, G., Jacobson, I., y Rumbaugh, J. (2005). UML: guia do usuário. Tradução: Fábio Freitas da Silva, Cristina de Amorim Machado. Rio de Janeiro: Elsevier.

Fowler, M. (2000). UML essencial: um breve guia para a linguagem-padrão de modelagem de objetos. Porto Alegre: Bookman.

Guedes, G. T. A. (2011). UML 2: uma abordagem prática. São Paulo: Novatec.

Haddad, E. (2015). Programa de Gerenciamento de Risco. Recuperado de Disponível em: http://www.bvsde.paho.org/cursode/p/modulos/modulo_2.3.pdf. Acesso em: 10/11/2016.

Henley, E., y Kumamoto, H. (1981). Reliability Engineering and Risk Assessment. Englewood Cliffs, NJ: Prentice-Hall.

Jacobson, I. (1999). The unified software development process. Massachussets: Addison-Wesley.

Marshall, C. (1999). Enterprise modeling with UML. Massachussets: Addison-Wesley.

Souza, C. R. C. (2005). Análise e Gerenciamento de Riscos de Processos Industriais. Rio de Janeiro: Universidade Federal Fluminense.

Vernadat, F. B. (1996). Enterprise modeling and integration: principles and applications. London: Chapman and Hall.

1. Aluno do Curso de Pós-graduação Lato Sensu em Engenharia de Segurança do Trabalho. Centro de Ciências Exatas, Naturais e Tecnologia. Universidade de Ribeirão Preto. marcelo_landi@hotmail.com

2. Professora Titular da Universidade de Ribeirão Preto. Programa de Mestrado Profissional em Saúde e Educação. Universidade de Ribeirão Preto. sssilva@unaerp.br

3. Professor da Universidade de Ribeirão Preto. Pós-graduação Lato Sensu em Engenharia de Segurança do Trabalho. Universidade de Ribeirão Preto. crossete@unaerp.br

4. Professor Titular da Universidade de Ribeirão Preto. Programa de Mestrado Profissional em Saúde e Educação. Universidade de Ribeirão Preto. ecarita@unaerp.br