Vol. 38 (Nº 38) Año 2017. Pág. 14

Ademilson CONEGLIAN 1; Elias Taylor Durgante SEVERO 2; Wagner Roberto BATISTA 3; Ismael Martins PEREIRA 4; Ivana da Silvas GOMES 5

Recibido: 16/03/2017 • Aprobado: 12/04/2017

RESUMO: Este estudo objetivou verificar a influência dos tratamentos térmicos (água e vapor à 85ºC) no rendimento de laminação e na classificação final das lâminas de Eucalyptus grandis. Foram utilizadas 6 árvores, obtendo um total de trinta toras com diâmetros de 25 ˧ 40 cm. O rendimento médio do processo de laminação foi de 38,43% para as toras aquecidas com vapor, e 24,31% para as toras aquecidas com água quente, apresentando uma diferença significativa ao nível de 5% de probabilidade. As lâminas da madeira de Eucalyptus grandis em ambos os tratamentos térmicos, demonstraram a viabilidade para manufatura de compensados, portanto recomenda-se a utilização de aquecimento com vapor indireto para uma menor incidência de rachadura no topo e consequentemente maior rendimento de laminação. |

ABSTRACT: This study aims to verify the influence of thermal treatments (water and steam of à 85ºC ) in the yield and final classification of Eucalyptus grandis sheets. Six trees, obtaining a total of thirty logs adequate for lamination, with diameters of 25-40 cm. The average yield of Eucalyptus grandis lamination process was of 38.43% for steam heated logs, and 24.31% for water heated logs, with a significant difference at 5% probability. Wood sheets from Eucalyptus grandis have shown viability for plywood manufacturing in both treatments, therefore, it is recommended to use indirect heating with steam for a lower incidence of top cracks, and consequently higher lamination yield. |

A escassez da matéria-prima decorrente da exploração inadequada e incontrolada da madeira de Araucaria angustifolia (Bertol.) Kuntze, além da pouca disponibilidade de madeira de Pinus spp. é responsável pelo esgotamento das fontes tradicionais de madeiras utilizadas na indústria de painéis compensados. Assim, as espécies de rápido crescimento, por exemplo, os Eucalyptus spp., são potenciais substitutos para suprir essa demanda industrial. Este gênero de árvores foi sugerido por diversos autores para o desenrolo (GAIOTTO, 1993; KEINERT, 1993; PEREYRA, 1994; PIO, 1996; INTERAMNENSE, 1998; ALMEIDA et al., 2002; BORTOLETTO, 2003; CONEGLIAN, 2006; CONEGLIAN, 2009 e CONEGLIAN, 2013). Entretanto, a utilização do gênero Eucalyptus spp. para a laminação tem apresentado problemas, principalmente devido o aparecimento de defeitos que contribuem para consideráveis perdas de matéria-prima.

Dentre os principais problemas na utilização do gênero Eucalyptus spp para produção de lâminas, destaca-se, primeiramente, o surgimento de acentuadas rachaduras no topo das toras, que são provocadas pelas tensões de crescimento (WILHELMY E KUBLER, 1973; JANKOWSKI e AGUIAR, 1983; GAIOTTO, 1993; PEREYRA, 1994; ASSIS, 2000; TRUGILHO et al., 2004 e LIMA et al., 2007). As tensões de crescimento originam-se na região cambial dos troncos das árvores, durante a maturação das paredes celulares, e na formação de novas células, tendem a contraírem-se longitudinalmente e simultaneamente expandirem-se lateralmente (WILHELMY e KLBLER, 1973; TRUGILHO et al.,2002; SCANAVACA JUNIOR; GARCIA, 2003; HASELEIN et al., 2004; LIMA et al. 2004). A lignina depositada e lignificada entre as microfibrilas da parede secundária das células induz a ocorrência irreversível do inchamento ou expansão no plano transversal das mesmas, surgindo tensões de crescimento (SALES, 1986; AMARAL, 1991 e LISBOA (1993). As tensões de crescimento têm efeitos benéficos para as árvores vivas, e constitui-se em grave dificuldade para o processamento da madeira quando utilizados cortes transversais e longitudinais, pois liberam essas tensões, provocando alterações irreparáveis como o aparecimento de rachaduras e empenamentos (LISBÔA, 1993; TEJADA et al 1997; SOUZA, 2002; LIMA et al, 2004 e TRUGILHO, 2005).

O gênero Eucalyptus é um exemplo de madeira comercial que, em altos níveis de tensões de crescimento causam rachaduras nas toras, distorção das pranchas e rachaduras internas (NICHOLSON. 1973). Contudo, essas rachaduras podem ser minimizadas através de técnicas para reduzir as tensões de crescimento, utilizando anelamento das árvores antes da derrubada (VAN, 1978 e HILLIS e BROWN, 1984) e aquecimento das toras em água quente ou vapor, pois esse processo condiciona o amolecimento da madeira e a liberação das tensões de crescimento (KOLLMANN et al., 1975; MAC MILIAN, 1978; SAMLAIC, 1979; USDA, 2010). Na Austrália são utilizadas diversas espécies de Eucalyptus na manufatura de compensados, alguns com os mais altos padrões de qualidade, mas apresentam baixo rendimento de laminação devido às rachaduras de topo originárias das tensões de crescimento. No intuito de reduzir essas tensões, se utiliza o aquecimento das toras em água ou vapor, pois esse processo condiciona o amolecimento da madeira e a liberação das tensões de crescimento (USDA, 2010).

A aplicação simultânea de calor e umidade na madeira promove a plasticização da lignina e com isso a liberação das tensões de crescimento (LUTZ, 1978; CHAFE, 1979; AGUIAR, 1986; KUBLER, 1987; PIO, 1996; SEVERO,1998; SEVERO e TOMASELLI , 2000). A vaporização das toras é um aspecto importante para o controle das rachaduras de topo em Eucalpytus spp. (CALONEGO e SEVERO, 2004; CALONEGO e SEVERO, 2005). Esta técnica de plasticização da lignina foi determinada por Quirino e Vale (2002), por meio da análise termogravimétrica e calorimétrica diferencial, encontrando para a madeira de Eucalyptus grandis, no estado verde, uma temperatura de 82ºC. Diversos autores estudaram o efeito de aquecimento de toras na liberação das tensões de crescimento em diversas temperaturas (CHAFE 1979; KUBLER, 1987; AGUIAR, 1986; ROZAS MELLADO, 1993; JARA et al., 1997; TEJADA et al., 1997; SEVERO e TOMASELLI, 2000; CALONEGO e SEVERO; 2005).

Processo semelhante à plasticização é necessário para a laminação de toras, principalmente em espécies densas, havendo a necessidade do aquecimento das toras. O aquecimento geralmente é feito em tanques de aço ou alvenaria, utilizando vapor, água quente ou a combinação de ambos (SAMLAIC, 1979 e KOLLMANN et al., 1975; STEINNHAGEM et al., 1980; UMANÃ e BRITO, 2003; CONEGLIAN, SEVERO E BORTOLETTO, 2009; CONEGLIAN et al,, 2009 E CONEGLIAN et al., 2013). Após o aquecimento em toras de Eucalyptus spp., ocorre o processo de desenrolo, no qual é avaliado o rendimento de laminação e a classificação das lâminas. O estudo teve como objetivo avaliar o rendimento e a classificação das lâminas de Eucalyptus grandis, utilizando dois tratamentos térmicos, vapor e imersão em água quente.

Foram selecionadas aleatoriamente 6 (seis) árvores de Eucalyptus grandis com 32 anos de idade, provenientes de um plantio da Floresta Estadual de Águas de Santa Bárbara/SP, situada a 688 metros de altitude e com temperatura média anual de 19,8ºC.

O fuste de cada uma das 6 (seis) árvores foi traçado de forma que permitiu a retirada de toras com 1100mm de comprimento, as quais foram agrupadas em classes de diâmetro 25 ˧ 40 cm. As toras foram submersas em um tanque com água em temperatura ambiente por um período de 42 dias antes do processamento. Isto foi realizado com a finalidade de evitar o ataque de organismos xilófagos, além de proporcionar o alívio das tensões de crescimento, conforme sugerido por (AGUIAR, 1986).

Utilizaram-se quinze toras para cada tratamento térmico com vapor e imersão em água quente. As toras foram aquecidas à 85º C de temperatura e 100 % de umidade relativa. A temperatura de aquecimento de 85º C foi adotada em função da massa específica básica da espécie utilizada, e o tempo de aquecimento, em função do diâmetro das toras. Para definição da grandeza desses dois parâmetros, temperatura e tempo de aquecimento, adotaram-se recomendações existentes nos trabalhos de LUTZ (1974) e FEIHL & GODIN (1970) e metodologia proposta por CONEGLIAN (2006); CONEGLIAN et al. (2009) e CONEGLIAN et al. (2013).

As lâminas foram obtida em torno laminador pertencente ao Laboratório de Laminação e Painéis de Madeira da ESALQ – USP. Antes da laminação, o diâmetro da tora foi medido e realizado o arredondamento da mesma. Posteriormente quantificou-se as perdas durante o processo de desenrolo objetivando uma espessura nominal das lâminas de 2,00mm. A regulagem das variáveis do torno baseou-se nas recomendações de Feihl & Godin (1970): ângulo de afiação da faca de 21°; ângulo da faca de 90°00’ variando automaticamente para 89°00’; abertura horizontal de 1,8mm e abertura vertical de 0,45mm. O rendimento de laminação foi determinado através dos procedimentos empregados por Gaiotto (1993); Pereyra (1994); Pio (1996); Almeida et al. (2002); Coneglian (2006) e Coneglian et al. (2009a), levando em consideração os diâmetros das toras com casca, e sem casca. Após a laminação, as lâminas foram enroladas e transportadas para a guilhotina onde foram padronizadas em 990 x 1000 mm de largura e comprimento, respectivamente.

Logo após a guilhotinagem, as lâminas obtidas foram submetidas à secagem natural em local coberto. A perda de umidade durante a secagem foi acompanhada por pesagens periódicas das amostras das lâminas. Quando as amostras não apresentaram mais variação em seus pesos, os teores de umidade médios das lâminas atingiram 10 % de umidade de equilíbrio.

Após a secagem, as lâminas foram separadas em classes de qualidade (N, A, B, C e D), segundo a ABNT NBR 2426-3 (2006). Posteriormente, as lâminas foram empilhadas umas sobre as outras, permitindo a homogeinização do teor de umidade entre elas e uma possível redução nas ondulações que surgiram durante a fase de secagem natural.

O delineamento utilizado foi inteiramente casualizado composto por 2 tratamentos (água quente e vapor) e 15 repetições (toras). As análises foram realizadas pelo procedimento ANOVA; P<0,05 e teste de correlação de Pearson para análise de correlação entre as variáveis de classificação de lâminas e massa específica a 12% de umidade. Os cálculos foram realizados no software ORIGIN v. 6.0 (1999).

A massa específica da madeira estudada foi compreendida na faixa de 0,587 a 0,634 g/cm3, com um valor médio de 0,603 g/cm3. A homogeneidade desta propriedade física é importante, pois permite estabelecer uma temperatura ótima de aquecimento, na ordem de 80 ºC, como sugerido por Lutz (1974). Considerando a massa específica básica das toras, verifica-se que E. grandis é adequado para a produção de lâminas, conforme LUTZ (1978), JANKOWSKY e SUCHSLAND (1978); KOLLMANN (1975); CONEGLIAN (2006) e CONEGLIAN et al. (2009a).

Para as avaliações de rendimentos, utilizaram-se quinze toras para cada tratamento térmico, vapor e imersão em água quente. Entretanto, quatro toras do tratamento térmico com água quente e duas toras utilizadas no tratamento a vapor apresentaram acentuadas e profundas rachaduras no topo das toras, provavelmente decorrentes das liberações das tensões de crescimento como mencionado por Jankowski e Aguiar (1983); Gaiotto (1993) e Pereyra (1994), Coneglian (2006); Coneglian et al. (2009a) e Coneglian (2009b) inviabilizando sua utilização na laminação. A Tabela 1 apresenta o teste t nos diferentes tratamentos térmicos água quente e vapor nas toras, proporcionando consideráveis reduções no rendimento de laminação das toras de E. grandis com diâmetro compreendidos entre 25 ˧ 40 cm.

Tabela 1. Efeito do tratamento térmico de toras no rendimento de laminação.

Diâmetro das Toras |

Tratamento Térmico (N) |

Rendimento Médio da Laminação (%) |

Variância |

t |

F |

25 ˧ 40 cm |

Água Quente (11) |

24,31* |

50,30 |

4,03369 |

5,55587E-4 |

25 ˧ 40 cm |

Vapor (13) |

38,43* |

91,94 |

|

|

Em que: NS = não significativo; * = 5% de significância.

Os dados apresentados na Tabela 1 demonstram que o rendimento de laminação das 11 (onze) toras de Eucalyptus grandis para o tratamento térmico com água quente foi de 24,31% em quanto que para as 13 (treze) toras vaporizadas foi de 38,43%, portanto, diferiram entre si ao nível de 5% de probabilidade. Embora as toras aquecidas com vapor tenham sido mais eficientes no rendimento de laminação, quando comparado com as toras aquecidas com água quente, estas apresentaram maior incidência de rachaduras de topo, conforme descrito por (AGUIAR, 1986; PEREYRA, 2000; CONEGLIAN, 2006 e CONEGLIAN et al., 2009).

O baixo rendimento no desenrolo das toras tratadas com imersão em água quente ocorreu devido às rachaduras ao longo da tora. A falta de um agitador no tanque contribuiu para, provocar um aumento considerável nas rachaduras de topo, não permitindo assim a laminação de algumas toras até o limite do equipamento. Esse limite é dado pelo diâmetro das garras do torno laminador, que permite a laminação das toras com o raio de 50mm final. Essas informações corroboram com Aguiar (1986) onde avaliando toras verdes tratadas com calor e umidade provocaram um aumento das rachaduras de topo. Resultados semelhantes foram narrados por Macmilian (1978), dispondo de espécies de Eucalyptus na manufatura de compensados, externando baixo rendimento de laminação devido às rachaduras de topo originárias das tensões de crescimento.

O rendimento de laminação do estudo foi de 24,31% para as toras aquecidas em água quente e 38,43% para toras aquecidas com vapor. Esses valores são compatíveis aos encontrados por Gaiotto (1993), ao estudar o rendimento do desenrolo de Eucalyptus saligna e Eucalyptus urophylla, tratadas a 70ºC e 75ºC respectivamente. Estes dados mostram baixo rendimento de laminação das toras de Eucalyptus saligna (13,30%) e de Eucalyptus urophylla (24,23%). Análogo ao rendimento de laminação de 24,31% é considerado muito baixo, quando comparado com os dados obtidos por Interamnense (1998), para as toras aquecidas com vapor a 80ºC por 48 horas, apresentando um rendimento de laminação da ordem de 50,43% para toras de Eucalyptus cloeziana, e 44,86 % de rendimento para toras de Eucalyptus maculata.

Desse modo, claramente nota-se o rendimento de laminação para as toras aquecidas com vapor, 38,43%, valida um melhor comportamento quando comparado com as toras aquecidas com água quente. Valores inferiores ao rendimento de laminação foram apresentados por Pereyra (2000), descrevendo que Eucalyptus dunnii Maiden com aquecimento à vapor a uma temperatura de 80ºC obteve um rendimento médio de 29,48 %, observando também problemas de fixação das garras do torno laminador devido à presença de profundas rachaduras de topo. Estas informações são correlatas aos dados apresentados ao rendimento de laminação de 38,43%, para as toras de Eucalyptus grandis aquecidas ao vapor. Por outro lado, Pio (1996) apresenta valores de rendimento de laminação superiores de 44% para toras de Eucalyptus robusta e valores inferiores a 36,0% para toras Eucalyptus scabra aquecidas com vapor a uma temperatura de 80ºC por 48 horas.

Assim, devido às informações relativas ao tipo de tratamento térmico constante na literatura e também detectada neste estudo, recomenda-se a utilização do tratamento térmico com vapor indireto, pois o mesmo apresentou um aquecimento mais ameno, quando comparado com o aquecimento em água quente. Isto resultou numa menor incidência de rachadura no topo das toras e uma melhor classificação das lâminas, tanto em porcentagem, como em número total.

As lâminas geradas a partir da madeira de Eucalyptus grandis, após a secagem, foram avaliadas segundo a Norma de controle de Qualidade e Classificação dos Compensados da ABIMCI (2003), nas classes N, A, B, C e D, da melhor para a mais inferior qualidade. A espessura média das amostras de lâminas verde foi de 2,05 mm, valor muito próximo à espessura nominal de 2,00 mm, sendo indício de que a regulagem do torno laminador foi adequada, resultando assim uma uniformidade na espessura durante a laminação. Conforme Lutz (1974), a tolerância permitida em lâminas verdes com 2mm não pode variar 5% acima ou abaixo.

Durante o processo de secagem natural das lâminas foi possível verificar o surgimento de rachaduras longitudinais, devido à incidência de profundas e largas rachaduras de topo, que surgiram durante o aquecimento das toras. Entretanto, esses defeitos, tanto em quantidade como em magnitude, não comprometem seriamente a manufatura do painel compensado. Também foi observada a presença de nós vivos e mortos, predominando nós mortos firmes, com diâmetros entre 1,5mm e 6,0mm. A freqüência destes variou de 3 à 5 por lâmina, vistos com maior facilidade em lâminas de coloração mais clara. O resultado de classificação das lâminas é apresentado em números de lâminas por tratamento térmico, evidenciado na Tabela 2.

Tabela 2. Classificação e número de lâminas obtidas por desenrolo em ambos os tratamentos térmicos.

|

Número e Porcentagem de Lâminas por Classificação |

TOTAL Lâminas |

|||||

Tratamento |

Classe de Diâmetro |

N Toras |

Lâminas A |

Lâminas B |

Lâminas C |

Lâminas D |

|

Vapor |

25 ˧ 40 cm |

13 |

7 3,97% |

56 31,82% |

55 31,25% |

58 32,96% |

176 100% |

Água Quente |

25 ˧ 40 cm |

11 |

6 6,06% |

35 35,35% |

42 42,42% |

16 16,17% |

99 100% |

Os valores da classificação das lâminas apresentados na Tabela 2 indicam que o tratamento térmico a vapor proporcionou uma produção de lâminas com maior número e melhor classificação, quando comparado as lâminas obtidas no tratamento térmico à água quente. Isso está relacionado a uma menor faixa laminável das toras tratadas com água quente impedida pela incidência de rachaduras no topo, inviabilizando a continuidade do processo de laminação. Já as lâminas retiradas das toras com o tratamento térmico à vapor foi desenrolado até que o rolo-resto atingisse em média 15,00cm de diâmetro, devido a uma menor incidência das rachaduras de topo das toras.

Portanto, foram totalizadas e classificadas 99 lâminas do tratamento térmico com água quente e 176 lâminas para o tratamento térmico com vapor. Observa-se que para as toras aquecidas com água quente, foram produzidas lâminas predominantemente da classe B e C, entretanto, o rendimento em lâminas da classe C pode ser considerado bom quando comparado com Almeida et al. (2002), que obteve 73 lâminas (54,48%) na classe C e 44 lâminas (32,84%) na classe B em um total de 134 lâminas geradas a partir do hibrido (Clone I) Eucalyptus grandis x Eucalyptus urophylla.

A qualidade de lâminas aquecidas com água quente pode ser comparada também por Interamnense (1998), que obteve resultado de classificação de lâminas geradas a partir da espécie Eucalyptus cloeziana, na grande maioria na classe do nível C. Neste estudo 102 lâminas (80,31%) forma no nível C, em um total de 127 lâminas. O somatório das lâminas obtidas à partir das onze toras aquecidas com água quente nas classes B e C equivale a 77,77% (77 lâminas) do número total 99 de lâminas obtidas, as quais são adequadas para compor as capas e contracapas de compensado, o mesmo foi sugerido por (ALMEIDA, 2002).

Observa-se que para as toras aquecidas com vapor, foram produzidas lâminas nas classes A, B, C e D. O somatório das lâminas, obtidas a partir das treze toras aquecidas com vapor nas classes B e C, equivale 111 lâminas (63,07%) do número total de 176 lâminas, que pode ser comparada com Almeida et al. (2002) e Pio (1996), que utilizou Eucalyptus robusta e obteve um somatório de lâminas na classe B e C na ordem de 103 lâminas (70.06%) no total de 147 lâminas; e para Eucalyptus scabra, obteve um somatório de 129 lâminas (97.72%) no total de 132 lâminas, adequadas para compor as capas e contracapas de compensado. Para a classe D que obteve 32,96% do número total das lâminas avaliadas, o mesmo resultado foi encontrado por Interamnense [5], Eucalyptus maculata apresentou um total de 183 lâminas, das quais a maioria foram classificadas 116 lâminas (63,39%) para o nível D. As classificações das lâminas de Eucalyptus grandis obtidas nesse estudo são semelhante ou superiores às encontradas na literatura. Entretanto, as lâminas retiradas das toras tratadas termicamente com vapor, apresentaram uma melhor classificação e maior número de lâminas, quando comparadas às lâminas retiradas de toras aquecidas com água quente.

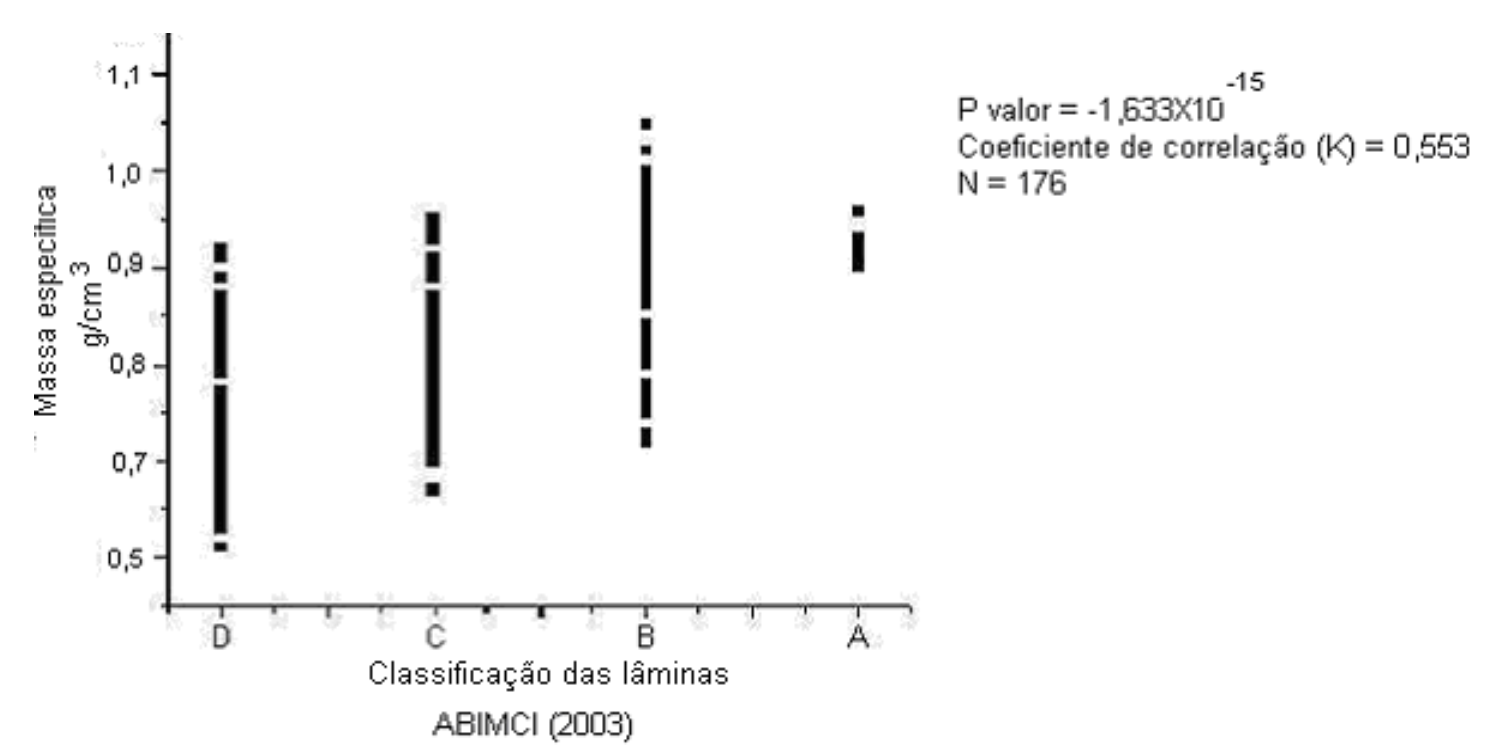

Para verificar se existe uma correlação entre a classificação visual adotada na norma ABIMCI (2003) com a massa específica básica calculada, adotou-se o método de correlação de Pearson com um índice de significância de 5%. Correlacionou-se a massa específica com as classes de qualidades das lâminas Figura 1, para o tratamento térmico com vapor.

Figura 1. Correlação entre classificação das lâminas x massa específica, para o tratamento térmico com vapor.

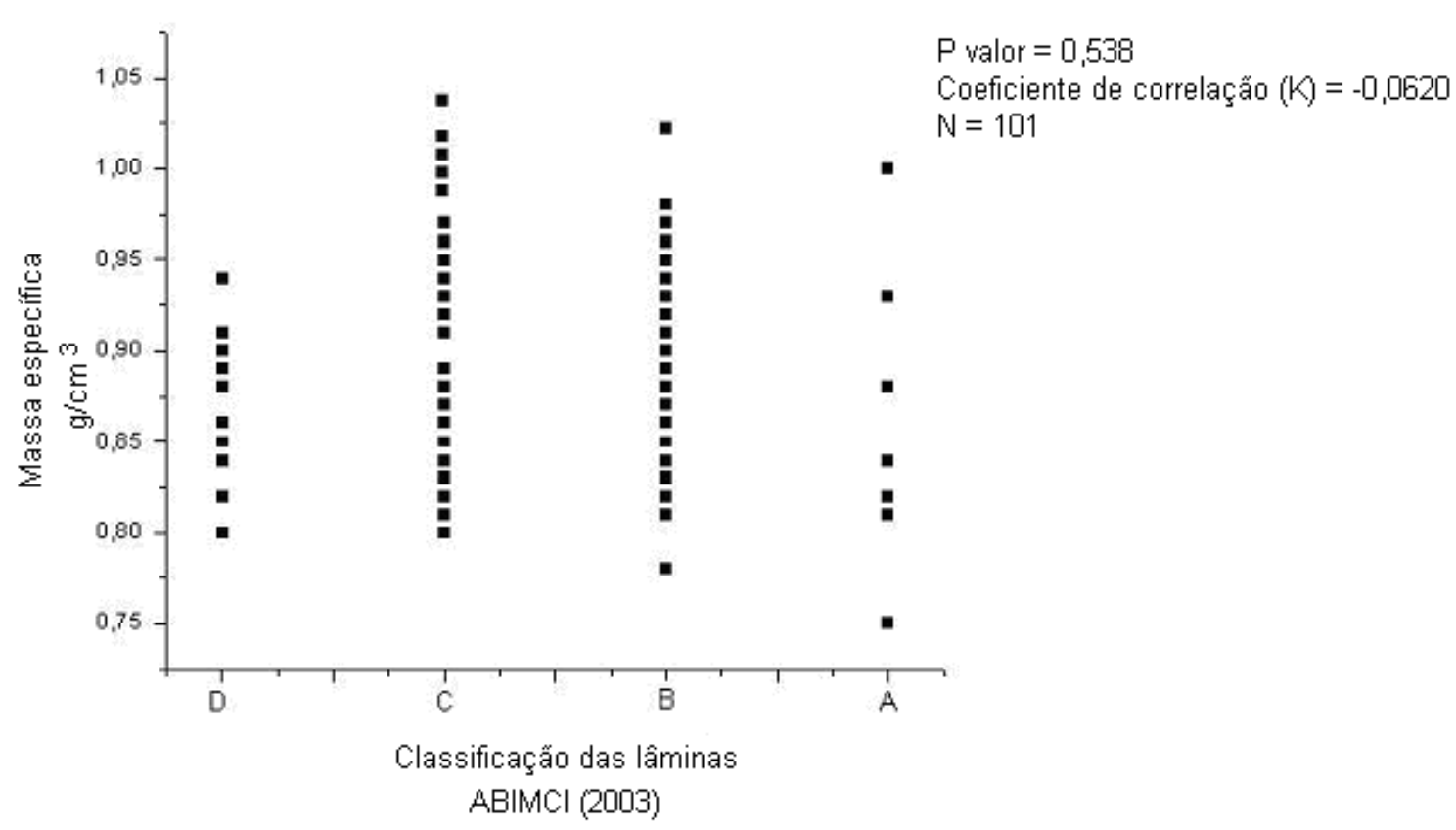

Como o P valor 0,05 > -1,633x10-15 há uma correlação entre as variáveis, como o coeficiente de correlação de Pearson (K) é negativo existe uma relação inversamente proporcional entre as variáveis. Se considerarmos o índice de significância de 0,55 (K) considerado baixo, por isso a classificação de lâminas não pode ser relacionada com a massa específica devido às rachaduras apresentadas no topo da tora durante o tratamento a vapor. Para o tratamento térmico com imersão em água quente, também correlacionamos a massa específica com as classes de qualidades das lâminas Figura 2, mas não houve correlação direta.

Figura 2. Correlação entre classificação de lâminas X massa específica para o tratamento com água quente.

Como o P valor 0,05 < 0,538 há correlação inversa entre as variáveis não é significativa, por apresentar um alto índice no desvio padrão entre as variáveis analisadas. No tratamento térmico com imersão em água quente não houve correlação alguma direta entre a classificação e a massa específica. Essas correlações estão relacionadas à faixa laminável das toras interferida pelas profundas rachaduras no topo das toras, já as toras provenientes do tratamento térmico com vapor apresentam uma possível correlação devido às lâminas serem provenientes dos dois lenhos juvenis e adultos por apresentarem menor incidência de rachaduras nas toras e proporcionar maior rendimento de laminação.

Através do estudo sobre o efeito do tratamento térmico na laminação de Eucalyptus grandis conclui-se que:

O rendimento médio do processo de laminação de Eucalyptus grandis foi de 38,43% para as toras aquecidas com vapor e 24,31% para as toras aquecidas com água quente, em uma temperatura de aquecimento de 85ºC para os dois tratamentos térmicos.

As lâminas geradas a partir das toras aquecidas com água quente foram agrupadas nas classes A (6,06%) com 6 lâminas, B (35,35%) 35 lâminas, C (42,42%) 42 lâminas e D (16,17%) com 16 lâminas no total de 99. As lâminas obtidas de toras aquecidas à vapor apresentaram maior número de lâminas classificadas e agrupadas nas classes A (3,97%) com 7 lâminas, B (31,82%) 56 lâminas, C (31,25%) 55 lâminas e D (32,96%) 58 lâminas no total de 176.

O tratamento térmico com vapor indireto resultou em lâminas com classificação superiores, tanto em porcentagem, como em número total de lâminas quando comparado com o tratamento térmico com imersão em água quente.

A classificação das lâminas, advindas da madeira de Eucalyptus grandis em ambos os tratamentos térmicos, demonstraram a viabilidade para manufatura de compensados.

ABIMCI (2003). Painéis de madeira compensada. Curitiba, 49p. Disponível em: http://www.abimci.com.br/wp-content/uploads/2014/02/Catalogo_Tecnico_Compensado_Pinus.pdf

Aguiar, O. J. R. (1986). Métodos para controle das rachaduras de topo para toras de Eucalyptus grandis Hill ex Maiden visando à produção de lâminas para desenrolamento. [Dissertação de Mestrado em Engenharia Florestal]. Piracicaba (SP): Universidade de São Paulo, s/n. Disponível em: http://www.bdpi.usp.br/single.php?_id=000718954

Almeida R. A.; Bortoletto, J. G.; Jankowsky, I. P. (2004). Produção de lâminas a partir de madeira de clones híbrido de Eucalyptus grandis x Eucalyptus urophlla. [Dissertação Mestrado em Recursos Florestais/Tecnologia de Produtos Florestais]. Piracicaba (SP): Escola Superior Luiz de Queiroz (ESALQ) Universidade de São Paulo; 80f. Disponível em: http://www.ipef.br/publicacoes/scientia/nr65/cap05.pdf

Amaral, A. C. B. (1991). Defeitos na madeira de Eucaliptus: suas causas e possibilidades de redução (Revisão bibliográfica). Piracicaba: Esalq/LCF, 25 p.

Assis, T. F. (1999). Aspecto do melhoramento de Eucalyptus para obtenção de produtos sólidos de madeira. In: Técnicas de abate, processamento e utilização da madeira de eucalipto; 1999, Viçosa. Workshop Viçosa: DEF/SIF/UFV/IEF, 61 – 72 p. Disponível em: https://www.google.com.br/url?sa=t&rct=j&q=&esrc=s&source=web&cd=1&cad=rja&uact=8&ved=0ahUKEwihn__rkNTSAhWEQpAKHQa_Ar8QFggfMAA&url=http%3A%2F%2Fwww.celso-foelkel.com.br%2Fartigos%2Foutros%2FArquivo%252008.%2520Estrat%25E9gias%2520de%2520Melhoramento%2520FIBRA%2520CURTA.doc&usg=AFQjCNEISp5i1ZIc7X9Ia7SEm4rsVS0lKQ

Associação Brasileira de Normas Técnicas (2006). NBR ISO 2426-3: Madeira compensada: Classificação pela aparência superficial parte 3: Coníferas. Rio de Janeiro. Disponível em: http://www.abimci.com.br/normalizacao-de-produtos/normas-publicadas/

Beltrame, R.; Peres, M. L.; Lazaroto M.; Gatto, D.A.; Schneid E.; Haselein C. R. (2015). Growth stress and its relationship with end splits in logs of Eucalyptus spp. Scientia Forestalis. Mar; 43(105):63-74.

Disponível em: http://www.ipef.br/publicacoes/scientia/nr105/cap06.pdf

Bortoletto, J. G. (2003). Produção de compensados com 11 espécies do gênero Eucalyptus, Avaliação das suas propriedades físico-mecânicas e indicações para utilização. Revista Scientia Forestalis. 2003 Jun; (63):65-78. Disponível em: http://www.ipef.br/publicacoes/scientia/nr63/cap06.pdf

Calonego W. F.; Severo, T.D.S. (2005). Efeito da vaporização de toras na redução dos defeitos associados a tensão de crescimento de Eucalyptus grandis. Revista Ciência Florestal.,15(4): 431-440,

Disponível em: http://www.redalyc.org/html/534/53415410/

Chafe SC. (1979). Growth stresses in trees. Australian For. Rev. 9: 203-223. Disponível em: http://svc043.wic023v.server-web.com/pdf/pdf-members/afj/AFJ%202001%20v64/AFJJune2001-64(2)/Yang.pdf

Coneglian A.; Severo E. T. D.; Bortoletto G.; Batista, W. R. (2013). Modelo Matemático Aplicado na Vaporização de Toras de Eucalyptus grandis. Ciência da Madeira.4:60-72. Disponível em:

https://periodicos.ufpel.edu.br/ojs2/index.php/cienciadamadeira/article/view/4053

Coneglian A.; Severo E. T. D.; Bortoletto G. (2009a). Avaliação do processo de laminação de toras de Eucalyptus grandis utilizando o tratamento térmico com vapor. Revista Energia na Agricultura. 26(2): 1-13. Disponível em:

http://energia.fca.unesp.br/index.php/energia/issue/view/76

Coneglian A.; Severo E. T. D.; Calonego F. W.; Bortoletto G. (2009b). Estimativa do tempo de aquecimento de toras de Eucalyptus grandis em água quente. Revista Científica Eletrônica de Engenharia Florestal, Fev;1 (13):26-35.

Disponível em:

http://faef.revista.inf.br/imagens_arquivos/arquivos_destaque/o5FJBG6myd5o6hi_2013-4-29-10-21-25.pdf

Coneglian A. (2006). Avaliação do tempo e métodos de aquecimento de toras de Eucalyptus grandis Hill ex-Maiden,e sua influência no rendimento em laminação e na qualidade das lâminas [Dissertação Mestrado em Agronomia/Tecnologia da conversão de biomassa agroflorestal e suas aplicações]. Botucatu (SP): Faculdade de Ciências Agronômicas, Universidade Estadual Paulista; 2006. 100f. Disponível em:

Feihl O, Godin V. (1970). Setting veneer lathes with aid of instruments. Ottawa: Canadian Forest Service, s.1, 42p. (publication, 1206). Disponível em:

https://www.cabdirect.org/cabdirect/abstract/19600604971

Gaiotto M. R. (1993). Avaliação de Eucalyptus saligna e Eucalyptus urophylla para a produção de lâminas [Dissertação]. Piracicaba (SP): Escola Superior de Agricultura “Luiz de Queiroz “, Universidade de São Paulo; 119p.

Haselein C. R.; Lopes M. C.; Santini E. J.; Longhi S. J..; Rosso S.; Fernandes D. L. G.; Menezes L. F. (2004). Características tecnológicas da madeira de árvores matrizes de Eucalyptus grandis. Ciência Florestal.Jun; 14(2): 145-155. Disponível em:

https://periodicos.ufsm.br/cienciaflorestal/article/view/1814/1078

Hillis W. E. (1984). Wood quality and utilization. In: Hillis W. E.; Brown A. G. (Ed.). Eucalypts for wood production. Sydney: CSIRO/Academic Press, 159-289 p.

Interamnense M. T. Utilização das madeiras de Eucalyptus cloeziana, Eucalyptus maculata e Eucalyptus punctata. Para produção de painéis compensados [Dissertação]. Curitiba (PR): Universidade Federal do Paraná UFPR; 1998. 82p.

Jankowsky I. P.; Aguiar O. J. R. (1983). Manufatura de painéis compensados com Eucalyptus: Caracterização de diversas espécies. Revista Floresta, Jun; 14(1): 46-53. Disponível em:

http://revistas.ufpr.br/floresta/article/view/6308/4515

Jara E. R. P.; Miranda M. J. A. C.; Humphreys R. D. (1997). Influência do tratamento térmico na redução das tensões de crescimento em toras de Eucalyptus grandis. In: Conferência iufro sobre silvicultura e melhoramento de eucaliptos, Salvador: 1997, Anais. Salvador: Embrapa/IPEF, p.276-281.

Keinert Junior S. (1993). Atualidades e perspectivas da utilização da madeira de Eucalyptus spp. e Pinus spp. para a produção de painéis no Brasil e no exterior. In: Simpósio Brasileiro de Pesquisa Florestal, Belo Horizonte: SIF; UFV; DEF, 1993. Anais. p. 227-239. Disponível em:

Kollmann F. F. P.; Kuenzi E. W.; Stamm A. J. (1975). Principles of wood science and technology. New York: Springer-Verlag. Disponível em:

https://link.springer.com/book/10.1007%2F978-3-642-87928-9

Kubler H. (1987). Growth stresses in trees and related wood properties. Forest Produts Abstracts, Farnham Royal, 10(3):61-119.

Lima J. T.; Sartório R.C.; Trugilho P.F.; Cruz C.R.; Vieira R. S. (2007). Uso do resistógrafo para estimar a densidade básica e a resistência à perfuração da madeira de Eucalyptus. Scientia Forestalis, Set (75): 85-93. Disponível em:

http://www.ipef.br/publicacoes/scientia/nr75/cap08.pdf

Lima J. T.; Trugilho P. F.; Rosado S. C. S.; Cruz C. R. (2004). Deformações residuais longitudinais decorrentes de tensões de crescimento em eucaliptos e suas associações com outras propriedades. Revista Árvore, Fev;28(1):107-116. Disponível em:

http://www.scielo.br/pdf/rarv/v28n1/a14v28n1.pdf

Lutz J. F. (1974). Effect of moisture content and split of cut on quality of rotary – cut – venner. USDA: Forest Service FPL research.note, Madison, (176):1- 63. Disponível em:

https://www.fpl.fs.fed.us/documnts/fplrn/fplrn176.pdf

Lutz J. F. (1978). Wood Veneer: log selection, cutting and dryng. USDA. Technical bulletin, (1577). 1978. Disponível em:

https://naldc.nal.usda.gov/download/CAT78696975/PDF

Mcmillan W. P. (1978). Reconstituted Wood Products. In: Hills, W. S. E Browm, A. G. Eucalyptus for Wood production. Adelaide, CSIRO, 6p. Disponível em:

https://www.osha.gov/pls/imis/sic_manual.display?id=553&tab=description

Microcal software, inc. (1999). One roundhouse plaza, Northampton, MA, 01060, USA.

Nicholson J. E. (1973). Growth stresses differences in Eucalyptus. Forest Science, Sep; 19(3):169-174. Disponível em:

http://www.ingentaconnect.com/content/saf/fs/1973/00000019/00000003/art00005?crawler=true

Pereyra O. (1994). Avaliação da madeira de Eucalyptus dunnii (Maid) na manufatura de painéis compensados [Dissertação]. Piracicaba (SP): Escola Superior de Agricultura “Luiz de Queiroz” – USP; 1994. 86p. Disponível em:

Pio N. S. (1996). Avaliação da madeira de Eucalyptus scabra (Dum-Cours) e Eucalyptus robusta (Smith) na produção de painéis compensados [Dissertação]. Curitiba (PR): Universidade federal do Paraná, 101p. Disponível em:

Quirino WF. & Vale AT. Retificação térmica de Eucalyptus grandis. Floresta, Fundação de Pesquisas Florestais do Paraná-FUPEF, Edição Especial; Set 2002. 60-66 p. Disponível em:

Sales C. G. (1986). Growth stresses: main results obtained on the study of guyana species and consequences for and use. In: Iufro world congress, 18, Ljubljana, Proceedings... Ljubljana: IUFRO, 1986, 5:.234-248.

Samlaic J. (1979). Acondicionamento (cozimento) de toras e blocos de madeira. Revista da Madeira, 28(326):17-22. Disponível em:

http://agris.fao.org/agris-search/search.do?recordID=US201301347305

Scanavaca Junior L.; Garcia J. N. (2003) Rendimento de madeira serrada de Eucalyptus urophylla. Scientia Forestalis. 2003 Jun (63):32-43. Disponível em:

http://www.ipef.br/publicacoes/scientia/nr63/cap03.pdf

Severo D. T. E; Tomaselli I. (2000). Efeito da vaporização no alívio das tensões de crescimento em toras de Eucalyptus dunnii de duas procedências. Revista Scientia Agrária, 1(1-2):29-32, Disponível em:

http://revistas.ufpr.br/agraria/issue/view/101

Steinhagen H. P.; Meyers G.E.; Kubler H. (1980) Heating times charts for frozen and nonfrozen veneer logs. Forest Products Journal, 30(4): 27-37. Disponível em:

https://ir.library.oregonstate.edu/xmlui/bitstream/handle/1957/5436/Heating_Time_ocr.pdf?sequence=1

Suchsland O.; Jankowsky I. P. (1978). A produção de lâminas por desenrolo. IPF. 9p. Piracicaba, São Paulo, p10. (Circular técnica 33). Disponível em:

Tejada A, Okuyama T, Yamamoto H, Yoshida M. Reduction of growth stress in logs by direct heat tratament: assessment of a commercial-scale operation. Forest Products Journal. 1997 Oct; 47(9):86-93. Disponível em:

Trugilho P.F.; Iwakiri S.; Rocha M. P.; Matos J. L. M.; Saldanha L. (2004). Efeitos da idade e classe diamétrica na deformação residual longitudinal em árvores de Eucalyptus dunnii maiden. Revista Árvore, Set/out; 28(5): 725-731. Disponível em:

http://www.scielo.br/scielo.php?script=sci_arttext&pid=S0100-67622004000500012

Trugilho P.F.; Lima J. T.; Rosado S. C. S; Mendes L. M.; Mori F. A.; Souza M. A. M. (2002). Avaliação da tensão de crescimento em clones de Eucalyptus. Floresta e Ambiente, Jan/dez; 9(1): 8-44. Disponível em:

http://www.floram.org/files/v9n%C3%BAnico/v9nunicoa5.pdf

Trugilho P. F. (2005). Tensão de crescimento em árvores vivas de clones de Eucalyptus spp. e de Eucalyptus dunnii Maiden e propriedades de sua madeira [Tese Pós Doutorado em Ciências Florestais]. Curitiba (PR): Universidade Federal do Paraná, 123 p. Disponível em:

http://acervodigital.ufpr.br/bitstream/handle/1884/4148/paulo.pdf?sequence=1&isAllowed=y

Umaña C. L. A.; Brito E. O. (2003). Avaliação de tempos de cozimento de toras de três espécies florestais utilizadas na fabricação de lâminas de madeira. In: Congresso Internacional de Compensado e Madeira Tropical, 5, Pará. Anais: CDP. s.p.

USDA – United states department of agriculture. (2010). Wood handbook: wood as an engineering material. Madison: U.S. Department of Agriculture, 463p. Disponível em:

http://www.woodweb.com/Resources/wood_eng_handbook/wood_handbook_fpl_2010.pdf

Van Wyk JL. Hardwood sawmililing can gave a brigth future in South Africa. South African Forestry Journal. 1978, Petroria, doi: 10.1080/20702620.1978.10433505

Wilhelmy V, Kubler H. Stresses and checks in log ands: form relieved growth stresses. Wood Science. 1973, 6(2):136-142.

1. Bacharel em Engenharia Florestal e Professor Dr. Universidade Estadual de Goiás, 75780-000 Ipameri-GO, Brasil. coneglian@ueg.br;

2. Bacharel em Engenharia Florestal e Professor Dr. Universidade Estadual Paulista /, FCA, Botucatu-SP, Brasil. severo@fca.unesp.br

3. Bacharel em Física e Professor. Dr. Universidade Federal do Triângulo Mineiro, Uberaba-MG, Brasil. wrbatista@gmail.com

4. Bacharel em Biologia e Professor Dr. Universidade Estadual de Goiás, 75780-000 Ipameri-GO, Brasil. ismaelmpufg@gamil.com

5. Bacharel em Agronomia e Mestre em Agronomia pela Universidade Estadual de Goiás, 75780-000 Ipameri-GO, Brasil. Ivana.gomes@hotmail.com