Vol. 38 (Nº 43) Año 2017. Pág. 15

Álefe Lopes VIANA 1; Fernando Cardoso LUCAS Filho 2; Maria Stella de Vasconcelos Nunes de MELLO 3; Roberta Monique da Silva SANTOS 4; Francisco Antônio Siebra LACERDA 5; Helvia Nancy Fuzer LIRA 6; Waldomiro da Silva SANTOS 7 Camilla Jacqueline MEDEIROS 8; Stiffanny Alexa Saraiva BEZERRA 9; Nelson Felipe A. Lins NETO 10; Cinthia Régia dos Santos FREITAS 11

Recibido: 30/04/2017 • Aprobado: 28/05/2017

6. Avaliação dos impactos e desdobramentos

RESUMO: Problemas como ausência de designer no projeto de produtos, desperdício de matéria-prima e fabricação ineficiente tem elevado os custos do processo de produção de produtos de madeira. Sendo assim, a pesquisa utiliza as ferramentas do Lean Manufacturing para redução dos desperdícios na fabricação de um produto de madeira. O custo de produção foi mensurado e foi elaborado um kaizen em todo o processo para saber que atividades/tarefas poderiam ser eliminadas ou quais etapas poderiam ter redução de tempo. |

ABSTRACT: Problems like lack of designer in product design, waste of raw material and inefficient manufacturing have raised the costs of the process of production of wood products. Therefore, the research uses the tools of Lean Manufacturing to reduce the waste in the manufacture of a product of wood. The cost of production was measured and a kaizen was elaborated throughout the process to know what activities / tasks could be eliminated or which steps could be reduced in time. |

O modelo tradicional de gerenciamento empresarial baseado simplesmente na produtividade já não pode ser realidade nos dias atuais. Fatores como abertura e estabilização da economia e abrangência global dos negócios fez com que surgisse um conceito de produção baseado na competitividade, onde o desenvolvimento dessa vantagem competitiva sempre busca fazer com que uma organização diferencie-se dos concorrentes, prezando por oferecer produtos ou serviços com maior grau de qualidade, cumprimento de prazos, custo reduzido e inovação, agregando valor e gerando satisfação no cliente, além de manter rentabilidade sustentável do negócio.

No setor florestal não é diferente. A melhoria do desempenho dos processos de fabricação depende da identificação dos fatores tecnológicos e organizacionais responsáveis pela eficiência produtiva nas indústrias de móveis.

Entre os vários fatores que contribuem para os problemas de competitividade no segmento madeira-móveis Lucas Filho (2005) destaca a má gestão dos recursos produtivos (principalmente em empresas de pequeno porte), ausência de um design próprio e mais atraente, organização industrial pouco desenvolvida, cultura industrial atrasada, ausência de certificação da madeira, ausência de estratégias comerciais e de marketing competitivas e tecnologia de fabricação ineficiente, gerando maiores custos e altos índices de perdas na produção, além do baixo nível da qualidade final dos produtos.

Todos estes problemas são derivados da baixa atratividade da atividade florestal, iniciada ainda no manejo florestal (antes de chegar na indústria), que chega a abrir precedentes para o aumento do desmatamento, tendo como exemplo alguns fatores como a baixa produtividade da floresta e lacunas entre os elos da cadeia produtiva.

Diante deste cenário, os atores da cadeia produtiva madeira-móveis começaram a buscar soluções para estas demandas e, através da identificação dos fatores relevantes para a melhoria dos processos, estabelecer parâmetros competitivos para esses processos de modo a obter avanços na capacidade de manufatura e gerar produtos com menores custos, melhor qualidade e flexibilidade produtiva (LUCAS FILHO, 2005).

As ferramentas do Lean Manufacturing, quando aplicadas, constitui-se como uma dessas soluções que pode garantir eficiência significativa da produção, uma vez que visa a eliminação de desperdícios (GODINHO FILHO, 2005).

Para que os produtos florestais tornem-se competitivos devem-se propiciar avanços sobre a melhor forma de transformá-los em produtos de alto desempenho, com alto valor agregado. Desta forma, o presente trabalho tem por objetivo realizar uma análise no processo de produção de um móvel de madeira (mesa de centro) com vistas à redução de atividades que não agregam valor ao produto e consequentemente aumentam os custos e o tempo de produção.

Processo pode ser denominado como um conjunto de atividades destinado a produzir um bem ou serviço intermediário ou final entendida como uma cadeia de agregação de valores, segundo Rummler e Brache (1990), podendo ainda ser, de acordo com Contador (1997), o agrupamento de atividades organizadas e executadas de forma sequencial, onde transformam recursos em produtos/serviços que agreguem valor ao cliente.

Ainda Rummler e Brache (1990) complementam afirmando que a análise dos processos é a base para alcançar os objetivos da organização, uma vez que os mesmos só são atingidos quando se dispõe de processos lógicos de negócio. Mas, segundo Johansson et al. (1995), para alcançar os objetivos, deve-se entender o que gera valor para o cliente e aperfeiçoar os processos essenciais da organização

Na visão de Martins (1998), a gestão por processos é um conjunto de técnicas usadas com o intuito de monitorar e melhorar continuamente os processos-chave onde contribuirá diretamente para o desempenho da organização.

A gestão de processos inicia-se com a identificação dos processos, organização destes como cadeias de relacionamento cliente-fornecedor e promovendo a integração interdepartamental. Mapear os fluxos de processos, tanto administrativos quanto de produção, através da análise, significa eliminar atividades que não agregam valor ao cliente.

O nascimento da produção enxuta atribui-se à Toyota, com o nome de Just-in-time (JIT) ou ainda Sistema Toyota de Produção (STP), conforme afirma Taj (2008), sendo sinonímias.

Mas o termo Lean Manufacturing tornou-se conhecido após a publicação do livro “A máquina que mudou o mundo de Womack, Jones e Roos (1990), criado após uma pesquisa de benchmarking em empresas do setor automobilístico para denominar aquelas que, procuravam sempre “fazer cada vez mais com cada vez menos” (WOMACK; JONES; ROOS, 1992).

Ohno (1997) aponta que a indústria automobilística configura-se como grande celeiro de métodos e técnicas aplicados à Engenharia de Produção, desde a produção em massa (com Henry Ford) à produção enxuta. Toyoda Sakichi tinha como objetivo principal aumentar a eficiência através da eliminação de desperdícios.

O pensamento enxuto pode ser definido como algo que agrega e constrói valor, otimizando ações sem interromper a produção, buscando a eficácia (WOMACK; JONES, 2004).

Pensar de forma “Lean” significa buscar continuamente um estado caracterizado por desperdício mínimo e fluxo máximo, sendo este o paradigma fundamental da produção enxuta (TAPPING; SHUKER, 2010).

Ohno (1997) identificou sete tipos de desperdícios que impactam um sistema produtivo no sentido de afastá-lo do ideal lean, descritos de forma sucinta na tabela 1:

Tabela 1. Os Sete desperdícios.

Tipos de Desperdício |

Problemas causados |

Espera |

Filas, preparações, máquinas necessárias paradas, materiais necessários não entregues. |

Transporte |

Desnecessário de peças e produtos. |

Movimentação |

Desnecessária de pessoas e recursos. |

Armazenamento |

Ter mais material do que é necessário para a demanda imediata. |

Correções e Controle |

Inspeção, defeitos, retrabalho e refugo. |

Processamento |

Operações desnecessárias ou incorretas. |

Produção em excesso |

Fazer mais do que é demandado: é o pior tipo de desperdício, pois contribui para a ocorrência dos outros 6. |

Fonte: Ohno, 1997 – com adaptações.

Cinco princípios fundamentais do Lean descritos por Womack e Jones (2004) podem transformar uma empresa, se empregados corretamente, sendo:

1. Identificar o que é valor para o cliente: se refere às características do produto/serviço que satisfazem as suas necessidades e expectativas;

2. Identificar os desperdícios: tudo o que acrescenta custos e não acrescenta qualquer valor ao produto;

3. Gerar o fluxo contínuo: a otimização do fluxo tem a ver com o processamento o mais fluido possível de um produto/serviço, contendo apenas atividades que acrescentem valor e minimizando desperdícios desnecessários;

4. Deixar o cliente puxar a produção: produzir apenas o que é necessário, sendo a necessidade de produção criada pela procura real do produto pelo cliente;

5. Buscar a perfeição: este princípio vem da filosofia Kaizen, que procura a perfeição através da “melhoria contínua”, pois acredita que a perfeição não é possível de alcançar, logo é sempre possível melhorar a partir da situação atual.

Desperdício pode ser claramente definido como atividade que consome recursos, mas não gera valor ao cliente, de acordo com Womack e Jones (2004), onde ainda tais atividades podem ser classificadas dentro das operações, da seguinte forma, conforme descrito por Hines et al., (2004), ambas sendo analisadas da perspectiva do cliente final:

Hines et al., (2004) ainda descreve a proporção dos três tipos de atividades em um ambiente de produção de bens numa linha de montagem, conforme mostrados na tabela 02:

Tabela 2. Proporção das atividades no ambiente de produção

Tipo de atividade |

Proporção no ambiente de produção |

AV |

5% |

W |

60% |

NAV |

35% |

Fonte: Adaptado de Hines et al., (2004).

Para cumprir o objetivo proposto foi realizada uma análise em todo o processo de produção da mesa de centro, onde tal produto foi escolhido pelo fato de ter sido diagnosticado com algumas atividades que não agregam valor ao produto e consequentemente aumenta-se seus custos de produção.

A mesa de centro (Figura 1) foi produzida com madeira de Tauari, Cariniana micrantha Ducke, pertencente à família Lecythidaceae. A escolha da espécie foi devido a grande abundância nas madeireiras da Cidade de Manaus (AM) bem como também por ser uma madeira não tão utilizada para a produção de móveis e artefatos, sendo mais utilizada na construção civil, em atividades de baixo valor agregado.

Figura 1 - Mesa de centro produzida

Fonte: Elaborado pelos autores.

Foi utilizada a metodologia do Relatório A3, onde tal ferramenta criada pela Toyota, visa identificar as causas dos problemas e planejar ações para serem implementadas no processo, sendo desdobrado em um papel de tamanho A3, daí advindo o nome.

No desenvolvimento do Relatório A3, foram aplicadas ferramentas do Diagrama de Pareto e o plano de ação (5W2H).

Para elaboração do Diagrama de Pareto foi obtido o custo de produção, onde foram coletados os dados de todas as atividades envolvidas no processo, identificados e estruturados os recursos utilizados nos processos produtivos do desenvolvimento dos produtos, como mão de obra, tempo de processo por atividade, materiais e máquinas utilizadas.

Em sua análise foi detectado que algumas atividades, que possuíam etapas com tempos longos de setup e inspeções nas medidas, poderiam ser eliminadas do processo pois consumiam tempo e consequentemente aumentariam os custos. Como proposta de solução foi elaborado um kaizen em todo o processo de produção, realizando-se um brainstorming entre os membros da equipe de PCP para saber que atividades poderiam ser eliminadas, bem como quais etapas poderiam ter redução de tempo.

Foi ainda realizado um levantamento de fontes secundárias os levantamentos bibliográficos, consultando-se diversas obras relativas ao assunto como trabalhos acadêmicos, dissertações de mestrado, livros e artigos de revistas indexadas proveniente de meios eletrônicos.

No tratamento estatístico dos dados a fase referente à interpretação envolveu a seleção e tabulação dos dados, permitindo nas identificações frequentes através de coletas de dados obtidos na produção, realizando um mapeamento para análise espacial da problemática e o arranjo em tabelas e gráficos, para melhor compreensão do assunto.

A pesquisa foi desenvolvida no Laboratório-Marcenaria da Universidade Federal do Amazonas, que atualmente dá suporte aos trabalhos acadêmicos voltado ao design de produtos de madeira, ligados aos cursos de Graduação em Design e Engenharia Florestal, bem como ao Curso de Pós-Graduação em Ciências Florestais e Ambientais.

Em sua infraestrutura o laboratório possui máquina de serra circular de mesa, furadeira horizontal, furadeira vertical de bancada, plaina desempenadeira, plaina desengrossadeira, fresadeira e lixadeira de disco.

A realidade da marcenaria é comparada à realidade encontrada nas pequenas empresas da região: máquinas com muitos anos de uso, obsoletas e desbalanceadas e que utilizam ferramentas de usinagem não apropriadas para o desenvolvimento do processo, contribuindo assim para o baixo nível de qualidade dos produtos.

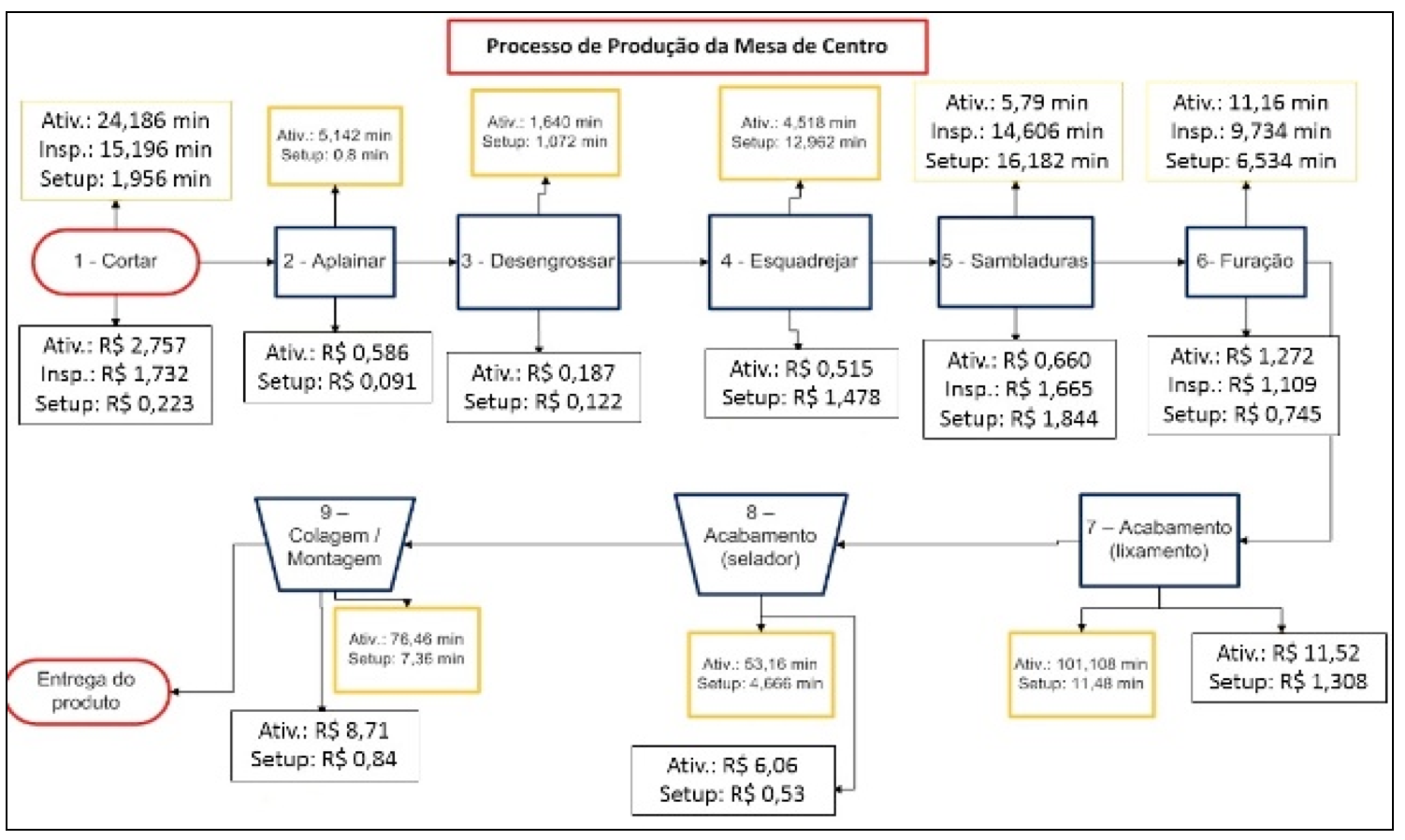

Tendo em vista a produção da mesa de centro, o processo de produção segue-se através das seguintes atividades, descritas na Figura 2.

Figura 2. Atividades do processo de produção da mesa de centro.

Fonte: Elaborado pelos autores.

O mapa de fluxo apresentado pela figura 02 representa a sequência lógica indicando quais atividades fazem parte do processo de produção da mesa de centro. Estão apresentados os tempos médios de operação de cada atividade, os tempos de inspeção de medidas e os tempos de setup em cada operação, ambos em minutos, bem como os custos de cada etapa (em R$∕min). O tempo total de operação para produção de uma unidade da mesa de centro é de 348,34 minutos e o custo da mão de obra é de R$ 43,95. Para tanto, considera-se o custo por minuto o equivalente a R$ 0,114 (considerando-se o salário-base de um técnico em marcenaria que é de R$ 1.200,00 mensal).

Os custos com material para a produção da mesa foi de R$ 71,60; custos com energia foi de R$ 0,68 e depreciação de máquina de R$ 1,06 (valores para uma unidade de mesa produzida). Logo, o custo total de produção foi de R$ 117,30.

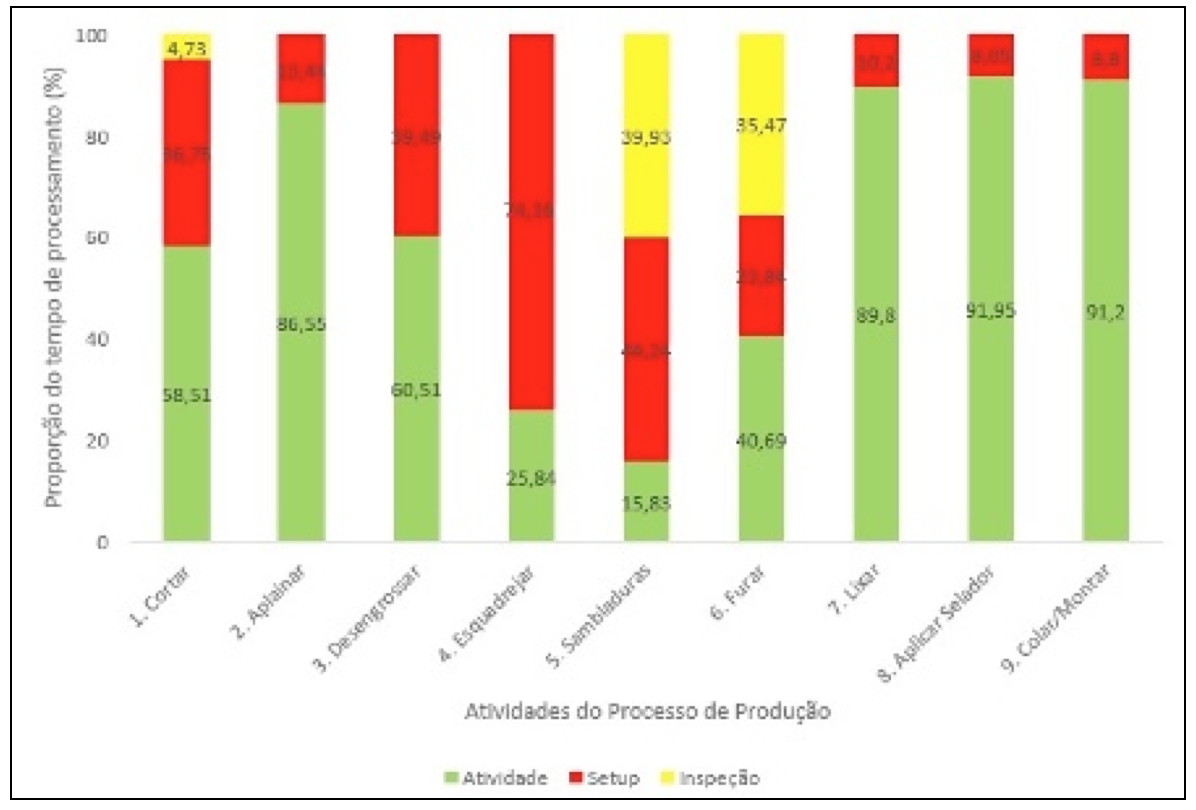

Através da análise dos tempos foi possível observar as atividades que mais demandaram tempo para execução e consequentemente, maior custo de mão de obra, mostrados em porcentagem, na figura 3.

Figura 3. Proporção do tempo de processamento (em %) por atividade.

Fonte: Elaborado pelos autores.

Através da compreensão do gráfico apresentado na Figura 3, pode-se observar que algumas atividades possuem maior tempo com setup e inspeção, sendo o Corte (41,48%), Desengrosso (39,49%), Esquadrejamento (74,16%), Corte de Sambladuras (84,71%) e Furação (59,31%), não agregando valor final ao produto e contribuindo para o aumento do lead time.

No corte quase 42% do tempo é considerado desperdício devido ao tempo de troca do gabarito para corte, uma vez que como o produto tem diferentes tipos de corte, o marceneiro leva tempo adaptando a máquina. No aplainamento o tempo perdido é bem pouco, considerando o tempo total de processamento em atividade agregando valor.

Na atividade desengrosso, o desperdício com setup está relacionado a calibrar a máquina para as diferentes espessuras que as peças do produto possuem.

Esquadrejamento, sem sombra de dúvidas, é uma das atividades cruciais para as dimensões das peças e, no entanto com maior proporção de tarefas com desperdício. Tal fato deve-se a que cada tipo de peça que compõe o móvel precisa de adaptação para ser cortada na máquina. De igual modo, corte de sambladuras segue a mesma linha; como o produto precisa de vários encaixes, para cada corte é um setup diferente até ajustar o tamanho correto.

Furação segue-se logo após os cortes para sambladuras, pois as peças só se encaixam através de “espigas”, juntamente com o adesivo. O ideal é retirar ou eliminar essa atividade, podendo substituir por um adesivo mais potente.

Lixamento, aplicação de selador e colagem/montagem são as atividades que possuem maior agregação de valor, no entanto, seus tempos de agregação ainda assim precisam ser reduzidos, pois reflete no custo de mão de obra, ainda elevado devido ao tempo dispendido.

Diante desta situação, cabe algumas medidas para que algumas atividades possam ser eliminadas e outras, que são essenciais, possam ter tempo de setup e inspeção de medidas reduzido. Neste contexto ainda cabe ressaltar sobre duas atividades que tiveram tempo de agregação alto, mas que isso influencia nos custos bem como no tempo de processamento, como Lixamento e aplicação de selador, que realizando-se a melhoria, poderiam ser agregadas em uma só atividade com redução do tempo de processo.

Diante dos resultados apresentados na contextualização do problema, foram propostas as seguintes ações, tomando-se como base os tempos das atividades que não agregaram valor ao processo de produção do produto e elaborando-se um plano de ação para execução e aplicação da melhoria:

Quadro 1. Plano de ação proposto para as melhorias (5W2H).

PLANO DE AÇÃO– 5W2H |

||||||

WHAT |

WHY |

WHO |

WHERE |

WHEN |

HOW |

HOW MUCH |

1. Reduzir tempo de setup na atividade Corte. |

Por que atualmente utiliza 36,75% do tempo para desenvolver a tarefa. |

Setor de PCP |

Máquina de Corte (Serra circular). |

Mês 1 e 2 |

Kaizen. Cronoanálise dos processos. Criação de gabarito para corte. |

1 Engenheiro 1 Técnico R$ 2.500,00 |

2. Eliminar inspeção de medição na atividade Corte. |

Por que atualmente consome 4,73% do tempo para desenvolver a tarefa devido a não ter um gabarito. |

Setor de PCP |

Máquina de Corte (Serra circular). |

Mês 1 e 2 |

Kaizen. |

1 Engenheiro 1 Técnico R$ 1.500,00 |

3. Reduzir tempo de setup na atividade Desengrosso. |

Por que atualmente utiliza 39,49% do tempo para desenvolver a tarefa, devido a adaptar a máquina para a espessura da peça a ser “desengrossada”. |

Setor de PCP |

Máquina de Desengrosso. |

Mês 3 |

Kaizen. Cronoanálise dos processos. Realizar setup externo ao processo. |

1 Engenheiro 1 Técnico R$ 1.500,00 |

4. Reduzir tempo de setup na atividade Esquadrejamento. |

Por que atualmente utiliza quase 75% do tempo para desenvolver a tarefa, devido a adaptar a máquina para os cortes de cada comprimento de peça que compõe a mesa (5 peças de diferentes bitolas). |

Setor de PCP |

Máquina Esquadrejadeira. |

Mês 4 |

Kaizen. Cronoanálise dos processos. Criação de gabarito para esquadrejamento. |

1 Engenheiro 1 Técnico R$ 1.500,00 |

5. Reduzir tempo de setup e inspeção da atividade Sambladura. |

Por que atualmente utiliza mais de 84% do tempo para desenvolver tais tarefas, devido a adaptar a máquina para os cortes de cada peça que compõe a mesa. |

Setor de PCP |

Máquina de Corte (Serra circular). |

Mês 4 |

Kaizen. Cronoanálise dos processos. Criação de gabarito para corte das sambladuras. |

1 Engenheiro 1 Técnico R$ 2.500,00 |

6. Reduzir tempo da Atividade Furação. |

Por que atualmente essa atividade é desenvolvida para poder ligar as peças de madeiras e furo da sapata da mesa. |

Setor de PCP |

Máquina de Furação (Furadeira de bancada). |

Mês 5 |

Kaizen. Cronoanálise dos processos. Substituir os furos pelo adesivo Poliacetato de Vinila (PVA). |

1 Engenheiro 1 Técnico R$ 500,00 |

7. Reduzir tempo da atividade de Acabamento Superficial – Lixamento. |

Por que atualmente essa atividade é a que mais consome tempo e recurso financeiro, pois possui 9 séries de lixamento (9 grãos diferentes). |

Setor de PCP |

Setor de Acabamento Superficial. |

Mês 5 |

Kaizen. Cronoanálise dos processos. Substituir as séries de lixas pela aplicação de Poliuretano (PU). |

1 Engenheiro 1 Técnico R$ 3.000,00 |

8. Eliminação da Atividade Aplicação de Selador. |

Por que com a aplicação do Poliuretano não haverá necessidade de uso do selador. |

Setor de PCP |

Setor de Acabamento Superficial. |

Mês 7 |

Kaizen.

|

1 Engenheiro 1 Técnico |

Fonte: Elaborado pelos autores.

Para a redução do tempo de setup da atividade Corte, será confeccionado um gabarito ou ‘jig’ para que possa ser inserido externamente ao processo de corte, evitando a perda de tempo em adaptar a máquina para os diversos tipos de corte das peças.

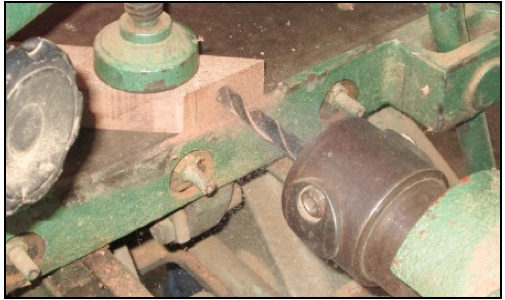

Figura 4. Adaptação de material para auxiliar o corte das peças atualmente.

Fonte: Elaborado pelos autores

Tal medida será útil também para a eliminação da tarefa de inspeção feita logo após o corte das peças, para verificar se estão nas bitolas adequadas.

A atividade desengrosso é executada na face oposta ao desempeno e tem a função de controlar a bitola (espessura) da peça, executado na plaina desengrossadeira. Atualmente quase 40% do tempo da atividade é atribuída à tarefa de setup, pois o operador executada a tarefa pelo método de tentativa e erro até chegar na bitola ideal. O recomendado será fazer a calibragem fora do tempo de processo (setup externo).

Figura 5. Operação de desengrosso nas peças de madeira.

Fonte: Elaborado pelos autores.

O esquadrejamento consiste no corte transversal executado nas peças de madeira com função de controlar o comprimento, executado em serra circular de mesa e é considerada a 2ª atividade que possui menos valor agregado em sua execução, pois quase 1∕3 do tempo é usado pelo operador para adaptar a máquina aos diferentes tipos de corte das peças. Com a fabricação e uso de gabarito (para cada tipo de bitola) esse tempo diminuirá consideravelmente.

A atividade Sambladuras consiste em cortar as peças de madeira com vistas ao encaixe entre as mesmas, sendo realizado em serra circular de mesa. Quase 85% do tempo desta atividade são dedicadas à adaptação da máquina para o corte, sendo que através de um gabarito esse tempo seria reduzido consideravelmente e o setup seria externo ao processo.

A Furação é a 3ª atividade que menos agrega valor ao produto pois cerca de 60% do tempo é destinado a setup e inspeção. É uma operação de desbaste feita com brocas helicoidais, executadas em furadeira horizontal (para encaixe por meio de cavilhas), furadeira vertical de bancada (para encaixe da união à meia madeira) e furadeira manual (para trabalhos mais leves, como colocação da sapata).

A proposta é eliminar a furação para encaixe por meio de cavilhas e de união à meia madeira, sendo substituída pelo uso do adesivo Poliacetato de Vinila (PVA), restando apenas a tarefa de furação da sapata que precisa ainda de um gabarito para dar celeridade ao tempo de processo, com setup externo.

Figura 6. Processo de furação em furadeira horizontal (a ser eliminado).

Fonte: Elaborado pelos autores.

A atividade de lixamento consiste na operação de acabamento que confere melhor aderência do selador, que tende a cortar porções salientes das fibras e que as vezes expõem as cavidades internas (pequenos sulcos).

Atualmente o lixamento das peças é realizado por lixadeira de disco e lixadeira orbital, utilizando 9 ‘grãos’ diferentes de lixas (50, 60, 80, 100, 120, 150, 180, 220 e 320), o que onera em muito o custo do produto. A proposta é utilizar apenas 2 séries de lixa (50 e 60) e passar a utilizar o acabamento de poliuretano (PU), que é mais rígido e resistente à abrasão do que seus correspondentes de origem natural.

Com a utilização do PU a atividade de aplicação de selador é eliminada dando lugar para uma nova atividade: Acabamento superficial – Aplicação de PU, que terá um tempo de aplicação bem inferior ao do selador e com uma melhor qualidade.

Após todo o processo de proposição das melhorias descritas no plano de ação, cabe agora apresentar o quadro do cenário futuro de mudanças que ocorrerão no processo de produção da mesa de centro.

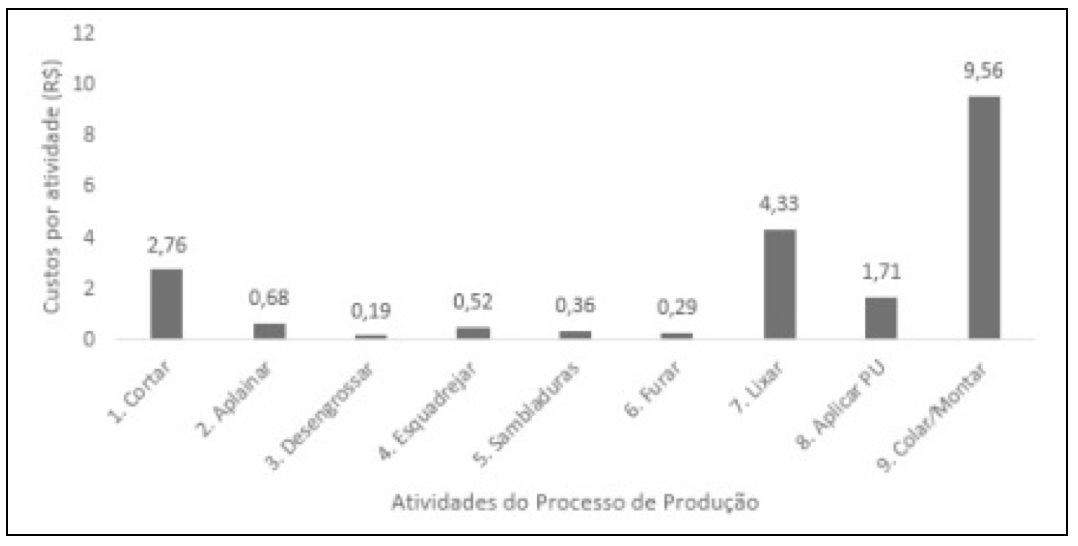

Abaixo segue o gráfico mostrando os custos estimados após a implementação das melhorias:

Figura 7. Atividades do processo de produção da mesa de centro após melhoria proposta.

Fonte: Elaborado pelos autores.

De acordo com o gráfico da figura 7, após implantada a melhoria, o custo do processo será de R$ 20,39, o que gera uma redução de 53,60% do custo do processo, sendo em valores financeiros uma redução de R$ 23,56. Pode-se notar que as atividades com maior impacto de redução de custos são desengrosso, esquadrejamento, sambladuras e furação, pois os tempos de setup e inspeção serão eliminados.

Cabe destacar aqui a atividade de lixamento, que, embora com maior proporção do tempo agregando valor, houve redução no tempo de execução pois o sequenciamento de lixas deve ser reduzido, chegando a quase 66% de redução de custos.

Já a atividade de colagem/montagem não houve alteração por não está intrinsecamente ligada ao processo de beneficiamento industrial, mas que futuramente cabe um kaizen para verificação da sua forma ótima de execução, sempre visando, claro a redução do tempo.

Seguindo na mesma linha, a atividade corte ainda houve redução de custos devido a principalmente eliminação de setup (agora feito externamente ao processo) podendo ser reduzido ainda mais seu tempo de processamento se previamente for acertado com o fornecedor para que entregue peças já semi-beneficiadas para cada tipo de produto.

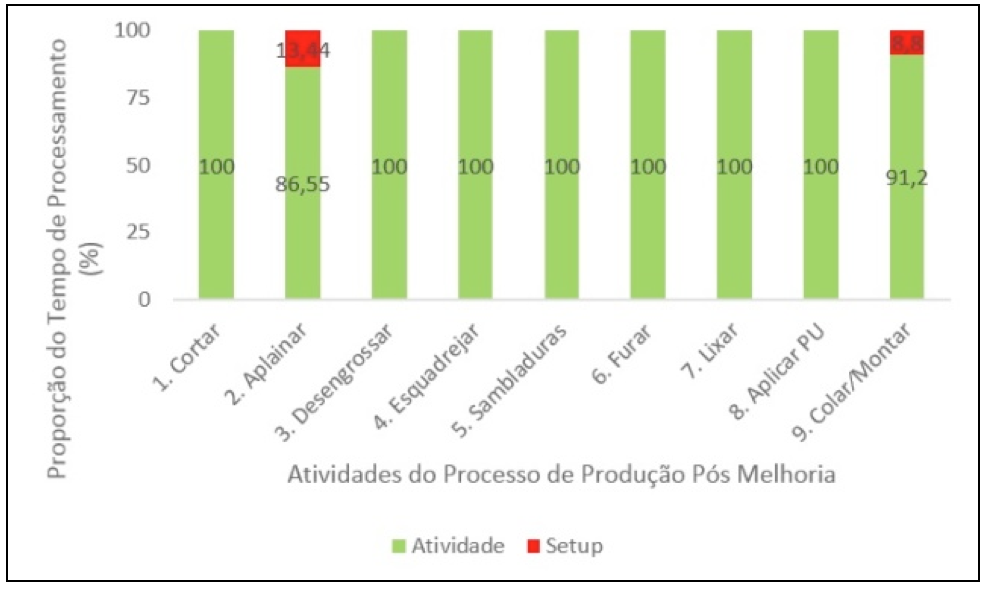

Na figura 8 está apresentado o gráfico da proporção do tempo de processamento, que possui dados da execução da atividade e setup, pois a “tarefa inspecionar” foi eliminada com a confecção e uso dos gabaritos (ou jigs).

Figura 8. Proporção do tempo de processamento (em %) por atividade, pós melhoria.

Fonte: Elaborado pelos autores

Quase todas as atividades obtiveram maior tempo agregando valor, em execução da operação, eliminando-se setups que antes eram inerentes ao processamento. A atividade aplainamento ainda possui cerca de 13% de setup pois tal operação é realizada em seguida ao corte, podendo ser estudada para o setup tornar-se externo.

Os dados referentes ao tempo (em minutos) do processo são apresentados na tabela 3.

Tabela 3. Tempo do Processo de Produção da Mesa de Centro pós melhoria.

Atividade |

Executando Tempo (min.) |

Setup Interno Tempo (min.) |

1. Cortar |

24,19 |

0 |

2. Aplainar |

5,14 |

0,80 |

3. Desengrossar |

1,64 |

0 |

4. Esquadrejar |

4,52 |

0 |

5. Sambladuras |

3,17 |

0 |

6. Furar |

2,55 |

0 |

7. Lixar |

38,00 |

0 |

8. Aplicar PU |

15,00 |

0 |

9. Colar ∕ Montar |

76,46 |

7,36 |

TOTAL |

170,67 |

8,16 |

Fonte: Elaborado pelos autores.

O tempo total de operação para produção de uma unidade da mesa de centro após a melhoria dos processos foi de 178,83 minutos e o custo da mão de obra é de R$ 20,39. Mesmo havendo redução de quase 66% do tempo de processamento, lixamento e corte ainda são considerados atividades que requerem bastante tempo, sendo necessários novas soluções, bem como o mesmo é válido para colagem/montagem, que pode haver um estudo para ser usado um novo adesivo com poder de cura mais rápido.

Os custos com material para a produção da mesa passam a ser de R$ 68,00; custos com energia foi de R$ 0,60 e depreciação de máquina de R$ 0,85 (valores para uma unidade de mesa produzida). Logo, o custo total de produção foi de R$ 89,84, acarretando em uma redução total de 23,41% dos custos do produto final.

Cabe destacar aqui ainda que é necessário realizar um kaizen nos processos de aplainamento e colagem ∕ montagem, que ainda apresentam setup’s internos ao processo.

Diante do atual quadro que o setor florestal atravessa, a melhor solução é agregar valor aos produtos da floresta, que servirá como suporte ao manejo florestal, onde justificará a exploração sustentável dos recursos.

Com base na análise do processo, pode-se constatar que todas as atividades tinham pouca agregação de valor, contribuindo para o aumento do custo do produto. Sem sombra de dúvidas implantar a filosofia Lean no setor moveleiro constitui-se de uma excelente oportunidade para verificação e mapeamento de todos as atividades que estão atuando como desperdício e com isso o foco passa a ser sempre a busca pela melhoria dos processos.

Reduzir custos de produção implica em manter-se competitivo no mercado e consequentemente voltar a atenção para o cliente. O custo total que antes era de R$ 117,30 agora passa a ser de R$ 89,84, o que gera uma redução total de mais de 23%.

Tal redução, além de refletir diretamente na empresa, possui maior impacto ao cliente, que passa a consumir um produto com menor preço (pois seu custo foi reduzido) e a empresa insere um produto mais competitivo no mercado.

Como recomendação, sugere-se um estudo contínuo para a melhoria dos processos reavaliando e verificando o nível de importância das atividades, desenvolvendo novos processos que possam dar velocidade ao fluxo de produção, diminuindo ou eliminando tempo de setup, baixando o custo de transformação, oferecendo suporte ao gerenciamento dos processos.

Estudos voltados à redução ou eliminação de ligações entre os componentes pode ser uma solução viável, pois reduzirá o número de operações relacionados à usinagem para cada atividade (sambladuras).

Quanto ao uso de painéis na produção dos móveis, recomenda-se adquiri-lo cortado de fábrica, já nas dimensões finais de uso, pois assim diminuirá o número de operações na atividade corte.

A fim de evitar perdas e com intuito de acelerar o tempo de processamento, recomenda-se o uso de máquinas novas e que atendam às necessidades do processamento, uma vez que hoje em dia existem máquinas compactas e robustas capazes de produzir produtos conforme o projeto.

CONTADOR, J. C. Gestão de operações: a engenharia de produção a serviço da modernização da empresa. São Paulo: Edgard Blücher, 1997.

GODINHO FILHO, M. Paradigmas Estratégicos de Gestão da Manufatura (PEGEMS): elementos-chave modelo conceitual. Gestão & Produção, São Carlos, v.12, n.3, p.333-345, set./dez. 2005.

HINES, P. et al. Learning to evolve: a review of contemporary lean thinking. International Journal of Operations & Production Management, Reino Unido, v.24, n.10, p.994-1012, 2004.

LUCAS FILHO, F. C. Relatório do projeto da rede de serviços tecnológicos de madeira e móveis do Amazonas – RST. Editora Edua, Manaus, AM. 2005. 96p.

MARTINS, R. A. Sistemas de medição de desempenho: um modelo para estruturação do uso. 1998. 269f. Tese (Doutorado em Engenharia de produção) - Escola Politécnica, Universidade de São Paulo, São Paulo, 1998.

OHNO, T. O sistema Toyota de produção: além da produção em larga escala. Porto Alegre: Bookman, 1997.

RUMMLER, G. A.; BRACHE, A. P. Melhores desempenhos das empresas. São Paulo Makron Books, 1990.

TAJ, S. Lean manufacturing performance in China: assessment of 65 manufacturing plants. Journal of Manufacturing Technology Management. Reino Unido, v.19, n. 2, p.217-234. 2008.

TAPPING, D.; SHUKER, T. Lean office: gerenciamento do fluxo de valor para áreas administrativas - 8 passos para planejar, mapear e sustentar melhorias Lean nas áreas administrativas. São Paulo: Leopardo, 2010.

WOMACK, J. P.; JONES, D. T. A mentalidade enxuta nas empresas: elimine o desperdício e crie riqueza. Rio de Janeiro: Elsevier, 2004.

WOMACK, J. P; JONES, D. T; ROOS, D. A máquina que mudou o mundo. 4.ed. Rio de Janeiro: Campus, 1992.

1. Mestre em Ciências Florestais e Ambientais, Docente do Instituto Federal de Educação, Ciência e Tecnologia do Amazonas (IFAM-Campus Manaus Centro). alefe.viana@ifam.edu.br

2. Doutor em Engenharia de Produção, Docente do Curso de Engenharia Florestal da Universidade Federal do Amazonas. fecarlu@ufam.edu.br

3. Mestre em Engenharia de Produção, Docente do Instituto Federal de Educação, Ciência e Tecnologia do Amazonas (IFAM-Campus Manaus Centro). stelamello@ifam.edu.br

4. Doutoranda em Ciências do Ambiente. Docente da Faculdade Salesiana Dom Bosco. robertamonicke@gmail.com

5. Mestre em Agricultura Tropical. Docente do Instituto Federal de Educação, Ciência e Tecnologia do Amazonas (IFAM-Campus Manaus Centro). francisco.siebra@ifam.edu.br

6. Doutoranda em Química, Docente do Instituto Federal de Educação, Ciência e Tecnologia do Amazonas (IFAM-Campus Manaus Centro). helvia.lira@ifam.edu.br

7. Especialista em Engenharia de Segurança do Trabalho. Docente do Instituto Federal de Educação, Ciência e Tecnologia do Amazonas (IFAM-Campus Manaus Centro). waldomiro_antos@ifam.edu.br

8. Especialista em Lean Manufacturing. Analista da Superintendencia da Zona Franca de Manaus. camilla.carneiro@suframa.gov.br

9. Mestre em Ciências Florestais e Ambientais, Analista da Secretaria de Meio Ambiente de Manaus. stiffanny@gmail.com

10. Mestre em Agricultura Tropical, Docente da Faculdade Salesiana Dom Bosco. trilhasamazonicas@gmail.com

11. Mestre em Química, Docente do Instituto Federal de Educação, Ciência e Tecnologia do Amazonas (IFAM-Campus Manaus Centro). Cinthia.freitas98@gmail.com