Vol. 38 (Nº 44) Año 2017. Pág. 15

Raul Faviero de MESQUITA 1; Eduardo Costa BRAGA 2; Eduardo Luís SCHNEIDER 3; José Carlos Krause de VERNEY 4; José Lesina CÉZAR 5; Lírio SCHAEFFER 6; Moisés de Mattos DIAS 7; Monir Göethel BORBA 8; Patrice Monteiro de AQUIM 9; Renato Mazzini CALLEGARO 10; Ricardo Martins de MARTINS 11; Sergio Deitos BITTENCOURT 12

Recibido: 09/05/2017 • Aprobado: 15/06/2017

RESUMO: Este trabalho teve como objetivo o desenvolvimento de um motor de passo de relutância trifásico com núcleos do rotor e estator composto por blocos maciços de Fe-50%Ni. Foram produzidos corpos de prova das ligas Fe-P, Fe-Si e Fe-Ni para analisar propriedades magnéticas, mecânicas e elétricas. O motor foi simulado a partir do software FEMM 4.2 para visualização do fluxo de entreferro, saturação e torque. Como resultados o motor apresentou velocidade de rotação uniforme e precisa até 5,5 Hz e deslocamento angular preciso. |

ABSTRACT: This paper aims the development of a three-phase reluctance stepper motor with rotor and stator cores composed of massive Fe-50% Ni blocks. Were produced specimens of Fe-P, Fe-Si and Fe-Ni alloys were produced to analyze magnetic, mechanical and electrical properties. The motor was simulated from the FEMM 4.2 software for visualization of the air gap, saturation and torque flow. As results, the motor showed uniform and accurate rotation speed up to 5.5 Hz and precise angular displacement. |

As máquinas elétricas rotativas podem funcionar como motor ou gerador, e possuem duas partes básicas que são os núcleos do estator e rotor. Estes núcleos, com raras exceções, são construídos atualmente, a partir de finas lâminas metálicas (chapas de aço baixo carbono) com espessura menor que 1 mm, agrupadas em pacotes de chapas. Algumas máquinas de maior rendimento, como os geradores são construídos com chapas de aço-silício, com percentual de aproximadamente 3% de silício. O processo total para confecção destes núcleos consiste basicamente em laminação, estampagem, um processo para isolação elétrica, empacotamento e fixação. Com relação às chapas de aço baixo carbono, o processo para isolação consiste em um tratamento térmico, no qual os pacotes de chapas são colocados em fornos durante certo tempo, havendo então a oxidação da superfície das chapas; como consequência, há a formação de uma camada isolante de óxido de ferro entre as chapas adjacentes. Alguns tipos de chapas de aço-silício são fornecidas pelos fabricantes com uma pintura a base de óxido sobre uma das superfícies (Nasar, 1987; Fitzgerald, Kingsley Jr., & Umans, 1990).

Núcleos magnéticos envolvidos por bobinas, nas quais circulam correntes alternadas, geram um fluxo magnético também alternado. Por este motivo, esses núcleos ficam sujeitos a ação de correntes parasitas, também conhecidas por correntes de Foucault, que são responsáveis por apreciável perda de potência nestes núcleos. A construção destes núcleos magnéticos a partir de chapas de aço isoladas eletricamente, tem como resultado a redução parcial das correntes parasitas, reduzindo as perdas por correntes de Foucault (Nasar, 1987; Fitzgerald, Kingsley Jr., & Umans, 1990).

Com relação à construção, alterações na forma e acionamento das máquinas elétricas encontram-se no limite do aprimoramento tecnológico e somente mudanças drásticas nos materiais utilizados na construção dos núcleos das máquinas elétricas, ocasionarão melhora de rendimento das mesmas. O mesmo ocorre com relação ao acionamento, para o qual dispositivos a partir de semicondutores como os inversores, também se encontram no limite do aprimoramento tecnológico.

Contudo, utilizando-se os processos da Metalurgia do Pó (M/P) é possível construir os referidos núcleos em blocos maciços únicos, com elevada permeabilidade magnética e maior resistividade elétrica, se comparadas ao aço convencional, o que reduz as correntes parasitas [3, 4]. No caso da aplicação deste processo na construção de núcleos de máquinas elétricas rotativas, pode resultar em máquinas com algumas vantagens sobre aquelas com núcleos convencionais. Assim, na medida em que for possível construir núcleos em blocos únicos e maciços, menos etapas estarão presentes na construção das máquinas e menos energia será consumida na fabricação das mesmas. Salienta-se também que, utilizando-se ligas magnéticas de maior resistividade na construção dos núcleos do estator e do rotor, haverá uma redução nas perdas por correntes parasitas, maior rendimento, resultando assim em economia de energia elétrica.

Atualmente a aplicação da M/P em núcleos de máquinas elétricas, está restrita a motores elétricos especiais para os quais o rendimento não é o critério mais importante, como no caso de mini motores de geometria complexa, em alguns servo motores onde os enrolamentos de armadura são alimentados com corrente elétrica de frequência elevada e partes de máquinas nos quais não há variação de fluxo, como núcleos de rotores de máquinas síncronas. Entretanto, alguns estudos estão sendo realizados em outros tipos de máquinas obtidas a partir da M/P de maneira a se comprovar ou descartar a aplicação desta tecnologia nestas máquinas (Krause, Bularzik, e Kokal, 1997).

Com relação aos motores de passo, estes são máquinas elétricas rotativas, alimentadas com corrente elétrica pulsante ou onda retangular, onde cada pulso gera um movimento angular no eixo do motor. Devido a esta característica peculiar, estes motores são utilizados como posicionador angular e servo motores. Existem três tipos de motor de passo: de relutância, de imãs permanentes e híbridos [5]. No motor de relutância, o torque motor é produzido pela força magnética necessária ao alinhamento dos dentes do rotor com os polos do estator, de forma a minimizar a relutância do caminho magnético entre o rotor e o estator [6]. Uma vez que, são necessários pulsos de tensão, o acionamento destes motores é realizado a partir de circuitos digitais, como circuitos integrados dedicados ou microprocessadores com reforçadores de corrente (Toro, 1994).

Assim, este trabalho teve por objetivo o desenvolvimento de um Motor de Passo de Relutância de três fases, com passos de 60°, sendo, contudo, possível o uso em meio passo e passos menores ainda, até onde seja possível o uso de fontes cc PWM (Modulação por Largura de Pulso) para o acionamento. Neste projeto, os núcleos do rotor e estator, usualmente construído de chapas de aço laminadas, foram substituídos por blocos maciços da liga sinterizada Fe-50%Ni.

Inicialmente foram desenvolvidos corpos de prova para análise das propriedades magnéticas, mecânicas e resistividade elétrica. Após a avaliação das propriedades, embora estas apresentassem valores intermediários àqueles citados nas referências bibliográficas, optou-se pela liga sinterizada Fe-50%Ni por apresentar maior resistividade elétrica e consequentemente menor perda por correntes parasitas, e maior resistência a corrosão. Após o motor foi projetado e simulado a partir do software de elementos FEM 4.2 para melhor visualização de fluxo de entreferro, saturação e torque. A seguir foi projetado o circuito de acionamento a partir de uma lógica combinacional para geração dos pulsos. Finalmente o motor foi construído a partir de blocos maciços da liga sinterizada e testado em bancada. Os testes consistiram na determinação do circuito equivalente das bobinas, movimento contínuo de giro e deslocamento angular. O motor apresentou velocidade de rotação uniforme e precisa até os 5,5 Hz, bem como deslocamento angular preciso de passo e meio passo de 30°.

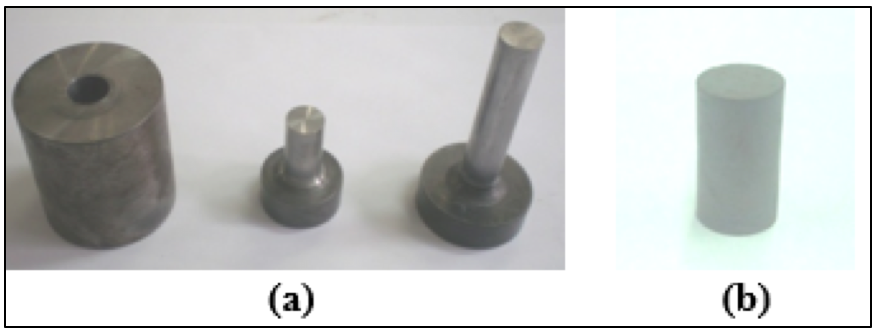

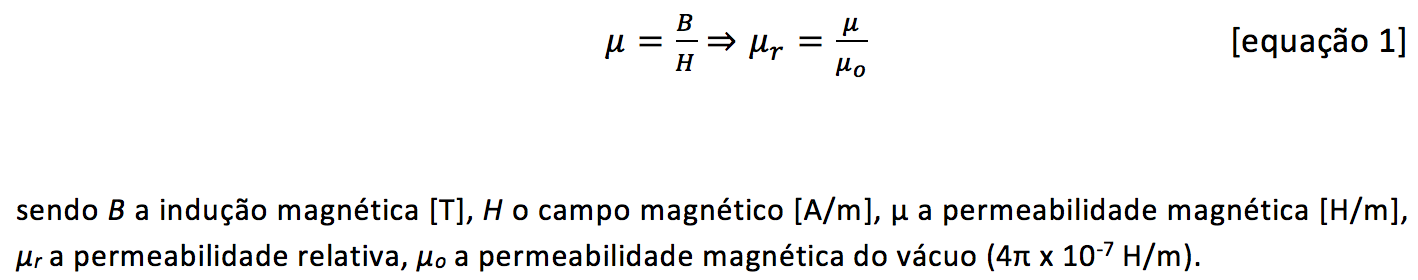

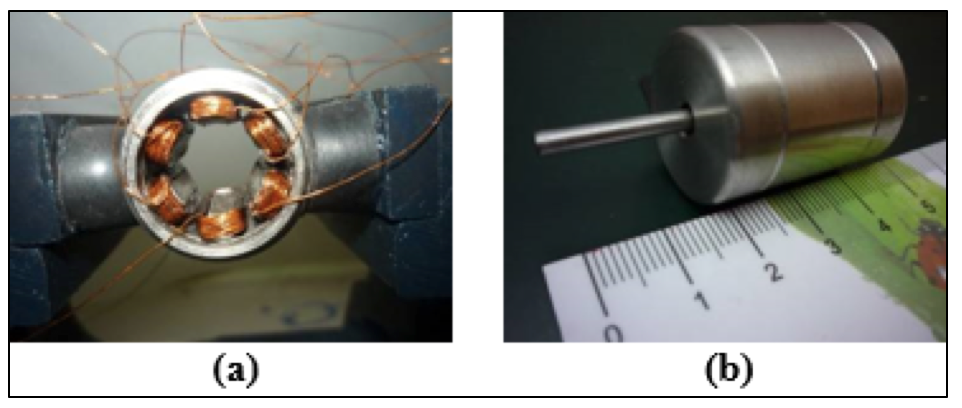

A definição da liga a ser utilizada na construção dos núcleos do rotor e estator da máquina, foi realizada a partir do estudo das propriedades físicas de algumas ligas sinterizadas como Fe-P, Fe-Si e Fe-Ni, e suas variações, optando-se pela liga Fe-50%Ni pois esta apresentou a maior resistividade elétrica e possui boa resistência a oxidação, embora com menor permeabilidade magnética que as outras ligas. Para análise das propriedades magnéticas e resistividade elétrica, utilizou-se a matriz da figura 1-a, para a qual foram obtidos corpos de prova na forma de anéis (figura 1-b).

Figura 1 – Amostras na forma de anel – (a) Matriz – (b) Corpo de Prova

Para análise da dureza e tensão de escoamento das ligas estudadas utilizou-se a matriz da figura 2-a, cujos de corpos de prova foram obtidos na forma de cilindros (figura 2-b).

Figura 2 – Amostras na forma de cilindro – (a) Matriz – (b) Corpo de Prova

O estudo foi realizado a partir de ligas sinterizadas, obtidas a partir de pós de ferro misturado ao fósforo, silício e níquel, adquiridos da Höganas Brasil Ltda. Conforme certificado do fabricante, o pó de ferro utilizado foi o ASC100.29, com 99,4% da granulometria entre 45 μm e 150 μm. O pó Fe3P (84% de Fe, 16% de P) apresenta 90% de sua dimensão abaixo de 14,58 μm. O pó FeSi 45 (55% de Fe e 45% de Si) tem 87% de seu conteúdo entre 45 μm e 250 μm e o pó de níquel apresenta granulometria mínima de 3 μm e máxima de 7 μm. O pó de ferro foi misturado com fósforo (1, 2, 3%), silício (1, 3, 5%) e níquel (50%) em um misturador duplo cone, com rotação de 60 rpm durante 20 minutos, para dispersão dos constituintes. Também foi adicionado as misturas, 1% de lubrificante sólido a base de estearato de zinco. Salienta-se que, por exemplo, para obtenção de corpos de prova a partir da liga Fe-1%P, parte-se do pó Fe3P, e mistura-se pó de ferro puro até que a relação entre os elementos seja atingida.

Considerando os dados da literatura (German, 1984; Bradbury, 1986) as ligas a partir do ferro apresentam pressão de compactação média de 600 MPa, motivo pelo qual os corpos de prova deste trabalho foram compactados com esta mesma pressão. A sinterização dos corpos de prova foi realizada em forno tubular tipo mufla, com atmosfera controlada (pressão atmosférica) e gás verde (5% de Hidrogênio e o restante de Nitrogênio). Utilizou-se uma taxa de aquecimento de 10°C por minuto, até a temperatura de 500°C, tendo as peças permanecido nesta temperatura por 30 minutos para retirada do lubrificante sólido (estearato de zinco). A seguir a temperatura foi elevada para 1.150°C ocorrendo a sinterização, permanecendo nesta temperatura por 60 minutos (German, 1984; Bradbury, 1986). Finalmente as peças mantiveram-se no forno para resfriamento lento até a temperatura ambiente.

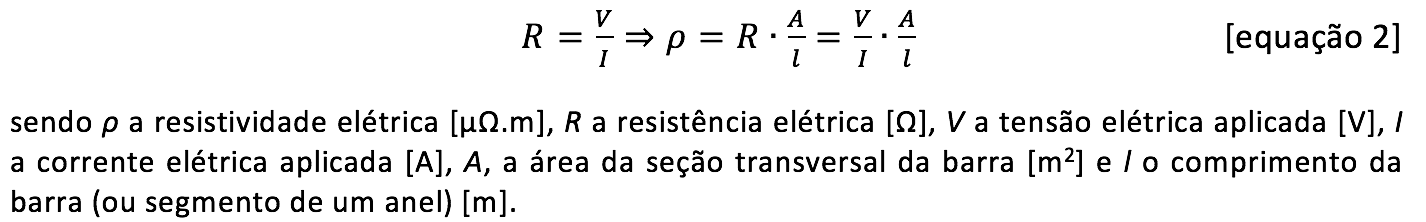

As propriedades magnéticas foram obtidas a partir das curvas magnéticas (laço de histerese e curva de magnetização), que relacionam campo magnético H aplicado a um material, com a indução magnética B resultante. A partir do laço de histerese, foram obtidas a retentividade (magnetismo remanente) e a coercitividade (campo desmagnetizante). Por sua vez, a partir da curva de magnetização, foram adquiridas a permeabilidade magnética e a indução de saturação ou indução máxima (que também pode ser visualizada a partir do laço de histerese) (Jiles, 1998). A determinação das propriedades magnéticas básicas dos materiais na forma de anel (toróide), segue a norma ASTM A773 (ASTM, 2005). As curvas magnéticas foram obtidas a partir de um Traçador de Curva de Histerese fabricado por GlobalMag modelo TLMP-TCH-14. A permeabilidade é obtida a partir da curva de magnetização, através da razão entre a indução magnética e o campo magnético aplicado, ou a declividade da reta tangente, conforme a equação 1 (Jiles, 1998).

A resistividade elétrica das ligas estudadas foi determinada a partir do cálculo da resistência elétrica dos corpos de prova. Para medição de resistência elétrica utiliza-se um dispositivo denominado de multímetro ou multiteste, dispositivo este que mede diretamente a resistência elétrica do corpo. Entretanto, para medição de resistência elétrica muito baixa, aplica-se uma tensão no corpo de prova e mede-se a corrente elétrica. Portanto, o corpo de prova para determinação da resistividade deve ter a forma de uma barra fina e comprida. Um artifício é a utilização de um anel cortando-se um segmento do mesmo, fazendo que este tenha a forma de uma barra curvada, ou seja de grande comprimento e pequena área de seção transversal. A lei de ohm estabelece que (Boylestad e Nashelsky, 2009):

Para avaliação da resistência a vibração de um material a ser utilizado em uma máquina elétrica rotativa, também, foram realizados ensaios mecânicos nos corpos de prova. Os ensaios de dureza (Brinell – HB) foram realizados em um durômetro Precision-England com indentador de esferas de 2,5 mm e carga de 187,5 Kgf, segundo a norma ASTM E10 (ASTM, 2015). Os ensaios de compressão foram realizados em uma máquina de ensaios universal Emic DL20000 na qual utilizaram-se velocidades de 2,0 mm/min, segundo a norma ASTM E9 (ASTM 2009).

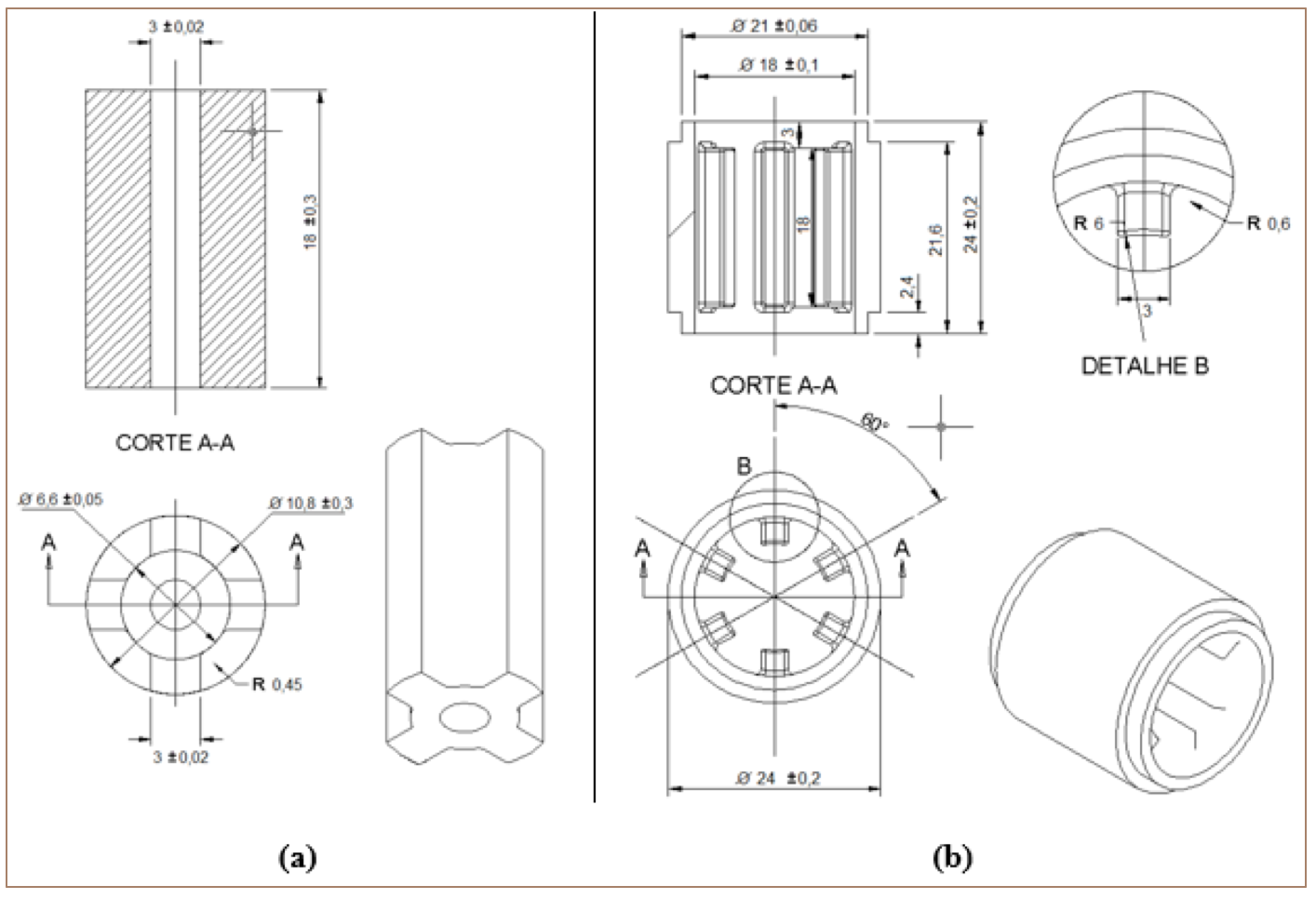

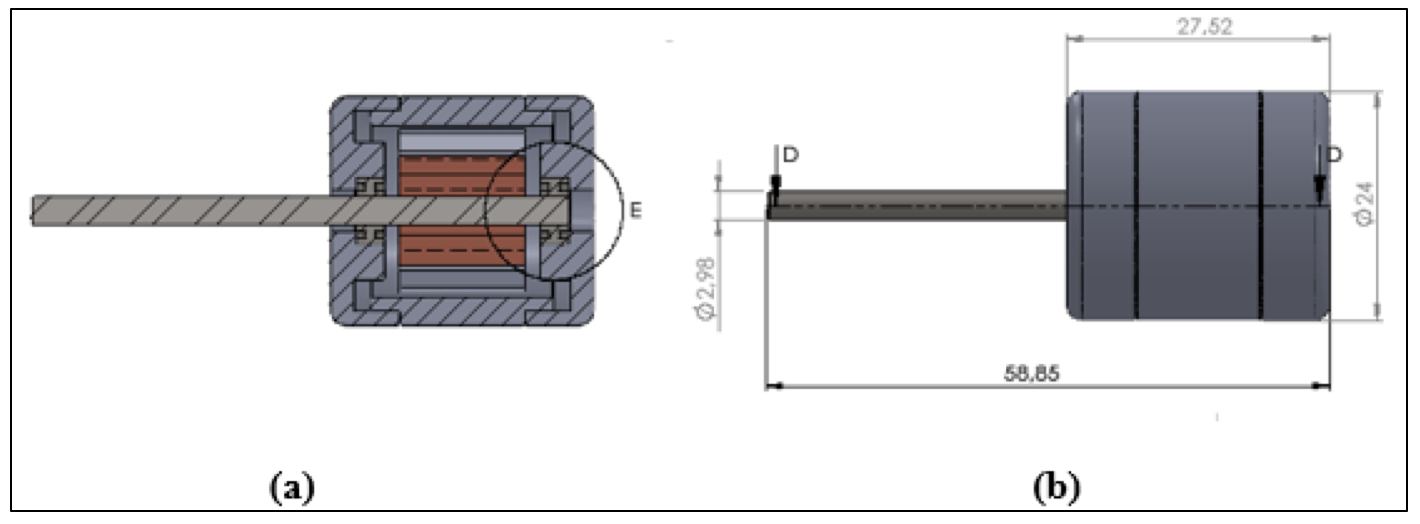

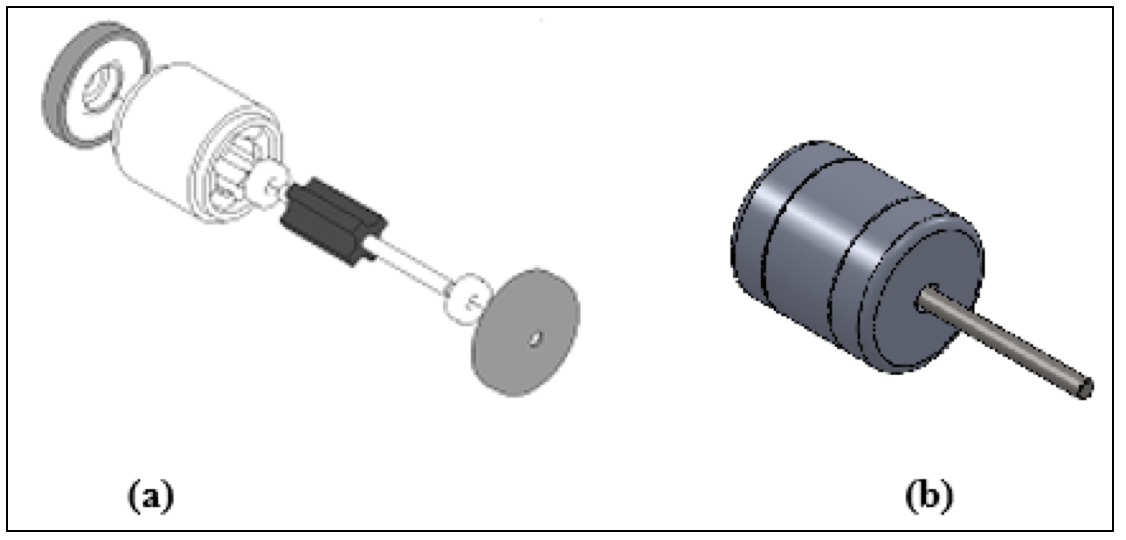

O motor de passo desenvolvido neste trabalho foi de relutância (Toro, 1994) com enrolamentos do estator ligados como unipolar e seu projeto se baseou em princípios físicos e de funcionamento de máquinas de relutância (Boldea, 1996). As figuras 3-a e 3-b mostram os projetos do rotor e estator do motor respectivamente. A figura 4-a, por sua vez, apresenta uma vista em corte, enquanto a figura 4-b indica as dimensões externas do motor. Finalmente a figura 5-a revela uma vista explodida e a figura 5-b mostra uma vista em perspectiva do motor. As características de bobinamento e corrente utilizadas para simulação foram: bobinagem com fio bitola 33 AWG; 59 espiras para cada polo (118 por fase) e corrente de 1,0A. O acionamento foi definido com três fases (A, B e C). Considerando seis saliências no estator, ou seja, duas saliências por fase, tem-se um passo com deslocamento angular de 60° e para acionamento de 0,5 passo, um deslocamento angular de 30°.

Figura 3 – Projeto do motor de passo – (a) Rotor e (b) Estator

Figura 4 – Motor de passo – (a) Vista em corte – (b) Dimensões externas

Figura 5 – Motor de passo – (a) Vista explodida– (b) Vista em perspectiva

Os resultados das interações eletromagnéticas de uma máquina elétrica rotativa podem ser obtidos através de simulações em software de elementos finitos FEMM 4.2 (Finite Element Method Magnetics). A metodologia de elementos finitos tem como objetivo a solução de equações diferenciais para uma diversidade de entradas (Meeker, 2010). Através do FEMM 4.2 é possível verificar dados importantes tais como o torque momentâneo da máquina elétrica, o fluxo concatenado em cada bobina e as perdas por corrente de Foucault. O conhecimento destes resultados permite ao projetista verificar a eficiência do motor e as propriedades que devem ser trabalhadas para atingir o ponto ideal de trabalho.

Para a simulação do motor proposto, foi inserido no FEMM 4.2 a topologia do motor (figuras 3-a e 3-b), características do bobinamento e a curva de magnetização do material dos núcleos do rotor e estator (figura 12-b). Foram realizadas simulações para 610 mA (de acordo com o projeto do motor) e 1,0 A, devido às limitações do circuito de acionamento do motor e alimentação das bobinas.

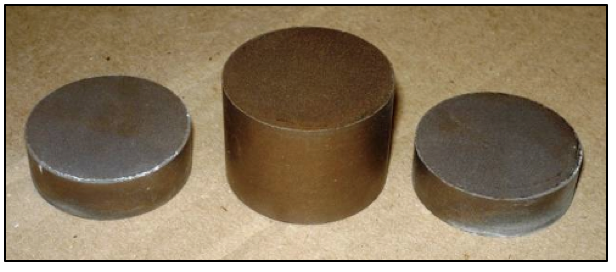

Devido aos custos das matrizes para compactação das peças do motor na forma final, optou-se pela confecção de tarugos e posterior usinagem para a forma final das peças. As peças na forma de cilindros foram compactadas e sinterizadas de acordo com os parâmetros dos corpos de prova, ou seja, com pressão de 600 MPa e temperatura de 1.150 °C. A figura 6 mostra as peças obtidas na forma de tarugos cilíndricos, que foram transformados em tampas (as mais baixas nas laterais) e rotor (a mais alta ao centro).

Figura 6 – Peças sinterizadas em forma de “tarugo” cilíndricos para posterior usinagem

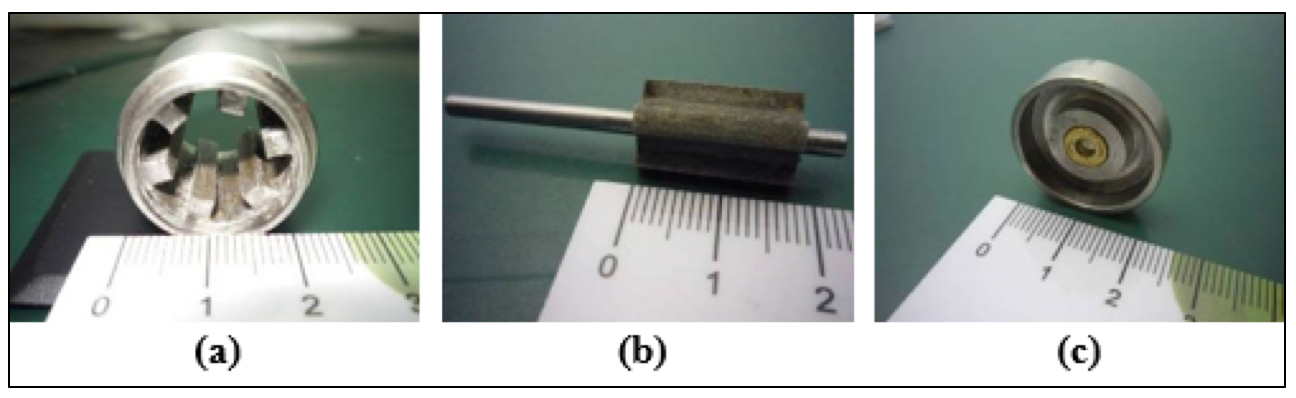

Os tarugos obtidos após a sinterização foram pré-usinados e posteriormente realizada eletroerosão a fio para a forma final das peças do motor. As figuras 7-a e 7-b mostram, respectivamente, os núcleos do estator e do rotor. A figura 7-c mostra uma das tampas, em que se pode observar a inserção de uma bucha de bronze no lugar do rolamento (fixação do eixo do motor).

Figura 7 – Motor de passo – (a) estator, (b) rotor e (c) da tampa

Na figura 8-a, visualiza-se uma etapa da bobinagem do enrolamento do estator e na figura 8-b, o motor montado, sendo mostradas as duas tampas, o eixo do motor e a parte externa do estator.

Figura 8 – Motor – (a) estator bobinado – (b) totalmente montado

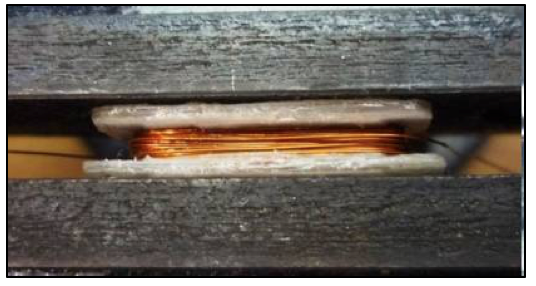

Para a obtenção de cada bobina, foi necessário construir manualmente um carretel com as paredes em papel vegetal colado em camadas com adesivo instantâneo de acetato, de forma a fornecer sustentação suficiente e manter a bobina na sua forma final. Enrolavam-se 18 espiras e passava-se uma camada de verniz de secagem rápida; tal procedimento também era feito ao final do processo, de maneira a fornecer firmeza ao conjunto. A seguir, cada bobina montada no carretel era colocada para secar por um tempo de 90 minutos (figura 9), sendo retirada do carretel ao final deste processo.

Figura 9 – Bobina em processo de secagem

Com as bobinas fora do carretel, era passada uma fina camada do adesivo instantâneo na sua parte interna, o que lhes conferiam firmeza e maior proteção contra arranhões, quando fossem alojadas nos polos do estator. Após a secagem da cola interna, cada bobina era colocada no molde de nylon, e eram executados os serviços de soldagem dos cabos encapados (de cores diferentes para diferenciar as fases) de bitola de 0,10 mm² (condutor de saída do motor). A outra extremidade das bobinas era deixada com aproximadamente 8,0 cm de comprimento, as quais formaram o comum do motor e foram conectadas a um cabo de cor preta, que foi levado para a saída do motor, juntamente com os demais cabos coloridos. Assim, as conexões executadas tornaram o motor com configuração de unipolar, ou seja, (06 + 01) fios - um para cada bobina, mais o fio comum.

O motor de passo deste trabalho foi bobinado como unipolar, possuindo seis bobinas com um condutor comum, no qual uma das extremidades das bobinas foi conectada. O comando foi concebido para acionar duas bobinas de uma mesma fase. Assim, o mesmo pode ser considerado um motor de passos de relutância unipolar trifásico, com duas bobinas diametralmente opostas por fase sempre acionadas.

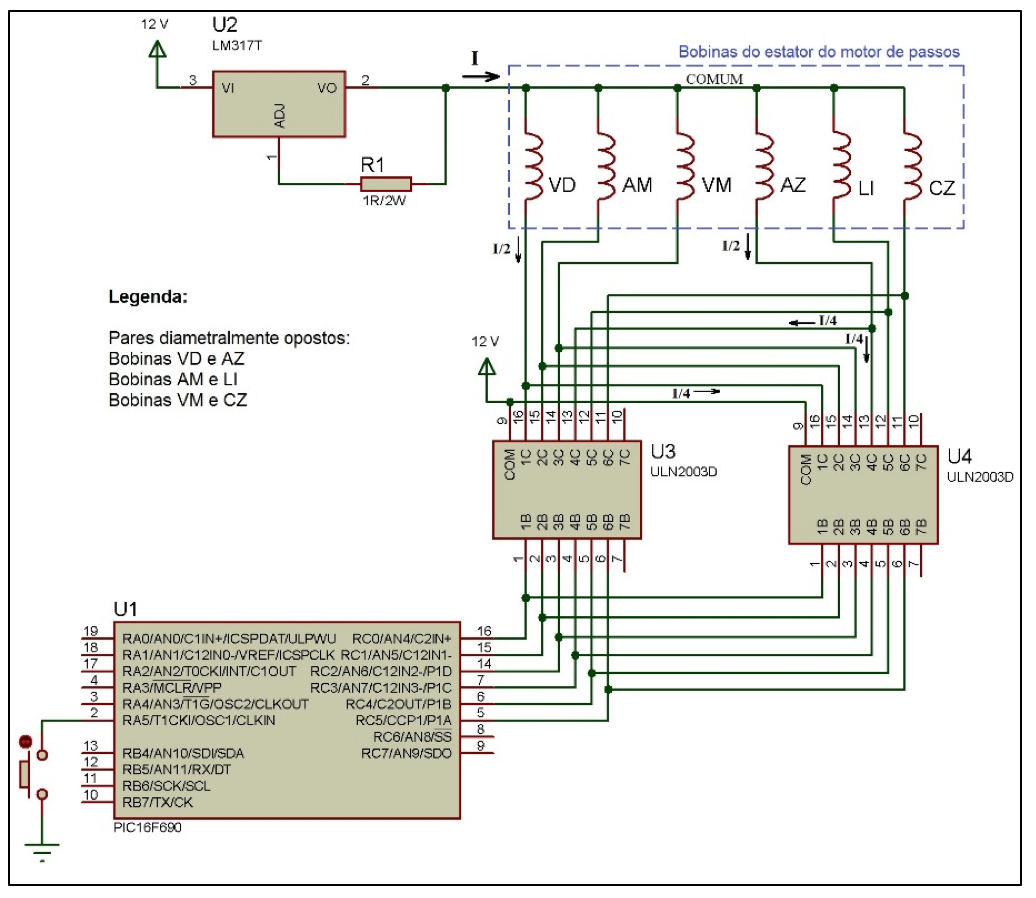

A figura 10 mostra o esquema elétrico do circuito de acionamento do motor de passos. Nela, pode-se observar que o motor é acionado em corrente através do integrado U2 (LM317T), o qual está na configuração de fonte de corrente. No pino 9 dos componentes U3 (ULN2003D) e U4 (ULN2003D) têm-se diodos de roda livre, para que não ocorra sobretensão nos transistores interno durante o chaveamento. A corrente I, indicada na figura, entra pelo condutor comum e é dividida entre as duas bobinas que foram acionadas pelo circuito, no caso os pinos 16 dos CIs U3 e U4, com relação à bobina VD e os pinos 13 dos mesmos integrados, com relação à bobina AZ, o qual está diametralmente oposta à VD, conforme está mostrado na figura 11. No momento seguinte, são acionadas as bobinas AM e AZ, e o motor gira um passo no sentido horário, visto que a ordem das bobinas no sentido horário é VD, AM e VM. Logicamente, com esta forma de acionamento obtém-se o dobro do torque, caso fosse acionada somente uma bobina por vez, até porque este motor foi concebido para haver duas bobinas diametralmente oposta acionadas por vez, para passo inteiro.

O componente responsável em enviar os pulsos digitais de comando é o CI U1 (micro controlador PIC16F690), de acordo com a programação previamente gravada em sua memória de programa. O CI ULN2003 possui saídas com transistores em coletor aberto, funcionando como “chaves” que ligam e desligam uma bobina específica, de acordo com o comando enviado pelo micro controlador.

No esquema da figura 10 foram utilizados dois CIs ULN2003, em função da corrente que deveria circular nas bobinas, de 610 mA a 1,0 A. Desta maneira, conforme pode ser visto na mesma figura, optou-se por conectar duas saídas em paralelo, mas em CIs distintos, ou seja, uma determinada bobina apresenta uma das extremidades conectada na saída 16 do CI U3 e na saída 16 do CI U4, a outra extremidade desta mesma bobina está conectada ao comum. Assim, a corrente fornecida pelo CI U2 entra pelo condutor comum e divide-se entre duas bobinas de uma mesma fase, conforme mostrado na figura 10, bobinas VD e AZ. Portanto, para a corrente de 610 mA nas bobinas de uma mesma fase, o CI U2 deve fornecer 1,22 A e a corrente que circula nos respectivos pinos dos CIs U3 e U4 é de 305 mA em cada pino.

Figura 10 – Circuito de acionamento do motor de passo

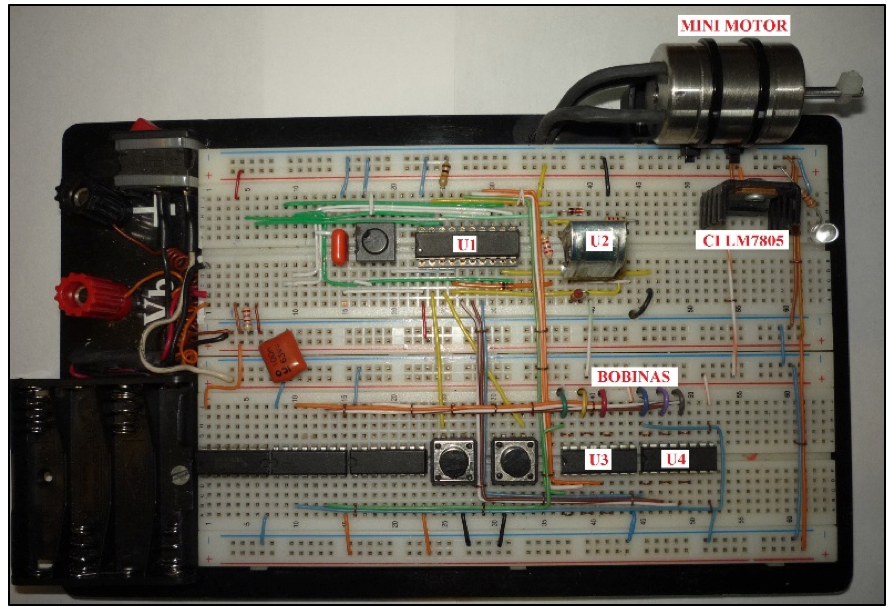

Na figura 11 visualiza-se o circuito de acionamento do motor de passo, o qual foi montado em matriz de contatos, conforme a respectiva foto.

Figura 11 – Foto do circuito de acionamento do motor de passo em matriz de contatos

Os ensaios do motor consistiram na determinação do circuito equivalente por fase (impedância das bobinas) e variação das correntes (amplitude e frequência) das bobinas a partir do circuito de acionamento.

A impedância de cada bobina do motor é constituída pela resistência e indutância elétrica das espiras. A resistência foi medida diretamente com um multímetro. A indutância da bobina foi obtida a partir da conexão em paralelo de um capacitor de 200 nF e ligando-se o circuito LC (indutor e capacitor) na saída de um gerador de sinais. Assim, alimentou-se o circuito LC e descobriu-se sua frequência de ressonância (Boylestad e Nashelsky, 2009).

Os corpos de prova obtidos da liga Fe-50%Ni (figuras 1 e 2) apresentaram densidade a verde (somente compactado e não sinterizado), considerando a média de três corpos de prova de cada geometria de 6,63 g/cm3. Após a sinterização, a densidade média resultou em 7,25 g/cm3, apresentando valor dentro das especificações do material indicado na literatura (entre 6,8 a 7,4 – valor típico de 7,1 g/cm3) (Jansson, 1992), conforme pode ser observado na tabela 1.

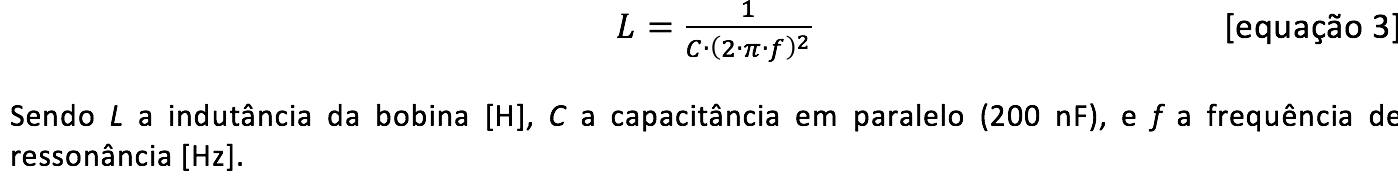

A figura 12-a mostra a curva de histerese (para um dos três corpos de prova), e figura 12-b mostra a curva de magnetização. As propriedades magnéticas de retentividade e coercitividade foram observadas a partir da curva de histerese. A permeabilidade magnética relativa foi obtida a partir das curvas de magnetização utilizando-se a equação 1. A indução máxima foi observada a partir das curvas de magnetização para um campo magnético de 6 kA/m.

Figura 12 – Gráficos magnéticos – (a) curvas de histerese – (b) curva de magnetização

A resistividade elétrica foi medida a partir dos corpos de prova na forma de anéis (figura 2) com o corte de um segmento de 10 mm, utilizando-se a equação 2. A tabela 1 mostra os resultados da densidade, resistividade elétrica e das propriedades magnéticas, a partir dos valores médios de três corpos de prova.

Tabela 1 – Propriedades físicas da liga sinterizada Fe-50%Ni

Material |

ρm [g/cm3] |

ρe [µΩ.m] |

Br [T] |

Hc [A/m] |

Bmax [T] |

µr |

Fe-50%Ni (*) |

7,10 |

0,69 |

0,80 |

20,0 |

1,09 |

21.000,0 |

Fe-50%Ni (**) |

7,25 |

0,37 |

0,22 |

112,1 |

0,93 |

945,6 |

ρm é a densidade, ρe a resistividade elétrica, Br a retentividade,

Hc a coercitividade, Bmax a indução máxima (observada para campo

de 6 kA/m), µr a permeabilidade magnética relativa.

(*) Valores obtidos a partir de referências bibliográficas (Jansson, 1992)

(**) Valores obtidos experimentalmente

Da tabela 1 pode-se observar que a média (três corpos de prova) da retentividade resultou em 0,22 T, e a coercitividade em 112,1 A/m, sendo que as referências bibliográficas apresentam valores de 0,80 T e 20,0 A/m respectivamente. A permeabilidade magnética relativa (máxima) resultou em 945,6 e a indução máxima em 0,93 (referências bibliográficas apresentam valores de 21.000 e 1,09 T respectivamente). A resistividade elétrica resultou em 0,37 µΩ.m (referências bibliográficas apresenta valor de 0,69 µΩ.m) (Jansson, 1992).

As grandes diferenças entre as propriedades indicadas na literatura (Lenel, 1984; Jansson, 1992; Lall, 1992) e aquelas obtidas a partir dos corpos de prova devem-se a dois aspectos: algumas referências não indicam as pressões de compactação utilizadas para materiais magnéticos macios por M/P, e em alguns estudos utilizam-se pressões até 800 MPa para materiais compósitos por M/P (Enescu, Soptes, Gavriliu e Cristescu, 1998), e tal pressão tende a alterar as propriedades físicas obtidas [7,8]. O segundo aspecto diz respeito a estudos preliminares onde foi constatado que as ligas Fe-50%Ni obtidas a partir da simples mistura de pós elementares de Fe e Ni jamais resultaram em valores sequer próximos daqueles citados na literatura (Jansson, 1992). Isto pode ser atribuído ao fato de que os dados literários se referem a corpos de prova obtidos a partir de pós pré-ligados, seja por atomização ou mecâno-síntese. De fato, dados experimentais realizados no LdTM / UFRGS (Laboratório de Transformação Mecânica) com pré-ligados por mecâno-síntese como Fe-Si e Fe-P resultaram em melhores propriedades magnéticas destas ligas aproximando-se dos dados bibliográficos, o que não ocorre em ligas obtidas pela simples mistura dos pós constituintes. Tal fato ocorre uma vez que, em pós de ligas a partir da mistura simples com percentuais elevados de ambos componentes como o Fe-50%Ni, na sinterização, não ocorre uma completa interdifusão dos elementos de ligas, resultando então em regiões do material com aglomerados heterogêneos de ferro e níquel (German, 1984; Bradbury, 1986). Assim, a formação da liga ocorre somente nos limites das partículas dos pós constituintes. Por este motivo ocorrem grandes diferenças nas propriedades da liga Fe-50%Ni obtida pela simples mistura dos pós constituintes quando comparada as ligas a partir de pós pré-ligados.

Os núcleos das máquinas elétricas rotativas são construídos a partir de chapas laminadas isoladas entre si a fim de reduzir as correntes parasitas (Nasar, 1987; Fitzgerald, Kingsley e Umans, 1990). Outra alternativa, é a construção de núcleos a partir de materiais de alta resistividade elétrica, sem prejuízo das propriedades magnéticas [Jansson, 1992]. Embora a liga Fe-50%Ni apresenta resistividade maior que o aço 1008 (Enescu, Soptea, Gavriliu, Cristescu, 1998), tal acréscimo não é suficiente para a redução das correntes parasitas; (o aço 1008 laminado e outras ligas aço baixo carbono, são utilizados na construção dos núcleos da grande maioria das máquinas elétricas rotativas convencionais (Nasar, 1987; Fitzgerald, Kingsley e Umans, 1990). Contudo é importante salientar que, um motor de passo é alimentado a partir de ondas retangulares que, possuem harmônicos de alta frequência (Toro, 1994). Entretanto, ligas sinterizadas apresentam alto desempenho em altas frequências, tendo seu desempenho similar ao tradicional pacote de chapas para frequências acima dos 400 Hz (Fletcher, 1995; Krause, Bularzik, Kokal, 1997). Outro aspecto dos motores de passo é que estes, geralmente, são de baixa potência, e em muitas aplicações o rendimento não é fundamental, pois são utilizados como posicionadores angular (Fletcher, 1995). Estes aspectos citados viabilizam então o uso de ligas sinterizadas em determinadas aplicações de máquinas elétricas como alguns tipos de motores de passo.

A tensão de escoamento resultou em 164,9 MPa, considerando a média obtida de três ensaios em três corpos de prova diferentes. O aço 1008 apresenta tensão de escoamento média de 170 MPa. A dureza média obtida foi de 101,1 HB. O aço AISI 1008 possui dureza de 86 HB (Bas, Puig, Molins, 1988). Portanto com relação as propriedades mecânicas a liga Fe-50%Ni apresenta valores bem próximos ao aço 1008.

A análise da microestrutura da superfície dos corpos de prova foi observada a partir dos segmentos retirado do anel da figura 2. Inicialmente, as amostras foram lixadas e polidas e, a seguir, foi empregado o microscópio eletrônico de varredura – MEV, no qual pode-se observar a microestrutura dos corpos de prova e visualizar a formação de alguns poros na superfície da peça. Salienta-se que os materiais sinterizados sempre apresentarão poros em sua estrutura e sua proporção depende principalmente da pressão de compactação, mas também do tempo de sinterização (German, 1984; Bradbury, 1986).

Foram realizadas a partir do FEMM 4.2 duas simulações, uma com 1,0 A e outra com 610 mA. A tabela 2 mostra os resultados das grandezas elétricas e magnéticas obtidas a partir da simulação, considerando as três fases (circuitos A, B e C) e a simulação com 1,0 A.

Tabela 2 – Grandezas elétricas e magnéticas obtidas a partir da simulação

|

Corrente Total [A] |

Queda de Tensão [V] |

Fluxo de entreferro [Wb] |

Indutância [H] |

Tensão/ corrente [Ω] |

Potência [W] |

Circuito A |

0,0 |

0,00 |

2,33.10-7 |

0,00 |

0,00 |

0,00 |

Circuito B |

1,0 |

2,88 |

6,38.10-4 |

6,38.10-4 |

2,88 |

2,88 |

Circuito C |

0,0 |

0,00 |

1,36.10-7 |

0,00 |

0,00 |

0,00 |

Observa-se na tabela 2 que as correntes nos circuitos A e C é zero, uma vez que, neste tipo de acionamento, somente um circuito (ou duas bobinas) são alimentadas por vez, alternando para outro circuito no ciclo seguinte. Para acionamento de meio passo as bobinas de dois circuitos são alimentadas simultaneamente e somente um circuito permanece com zero Ampère.

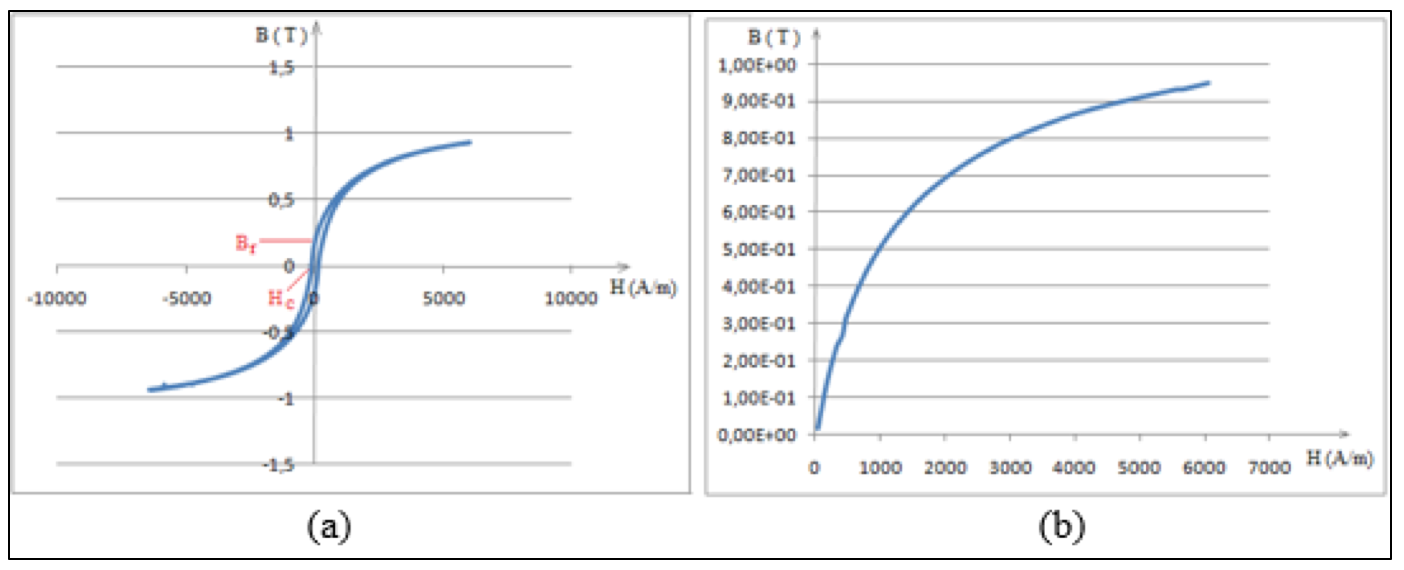

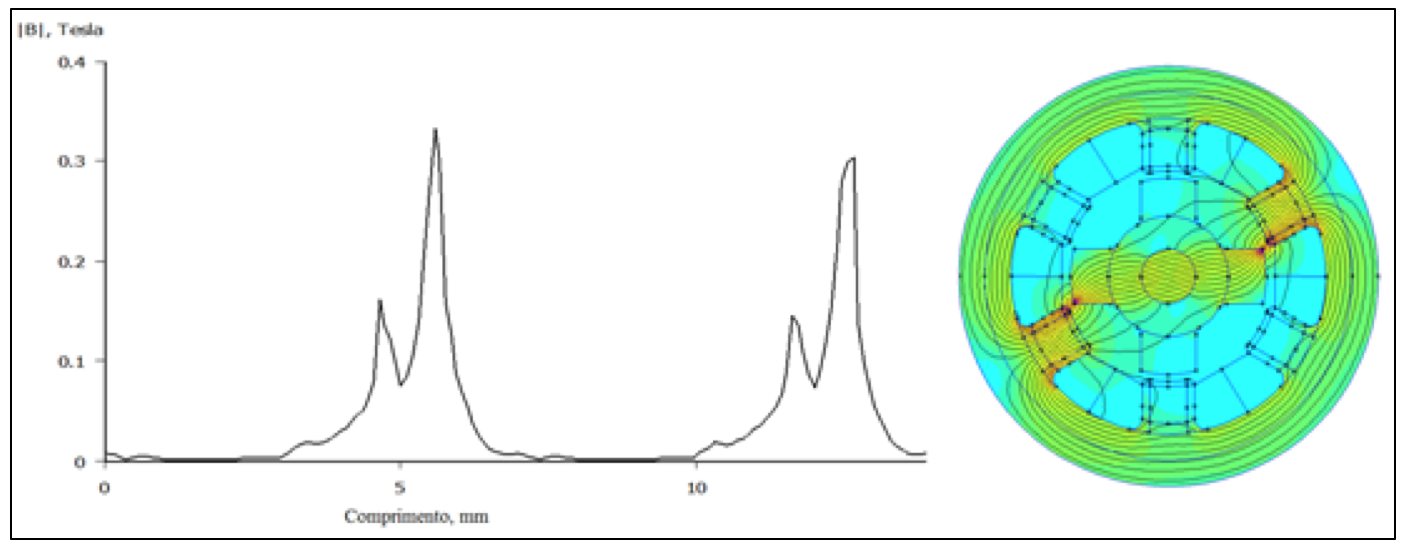

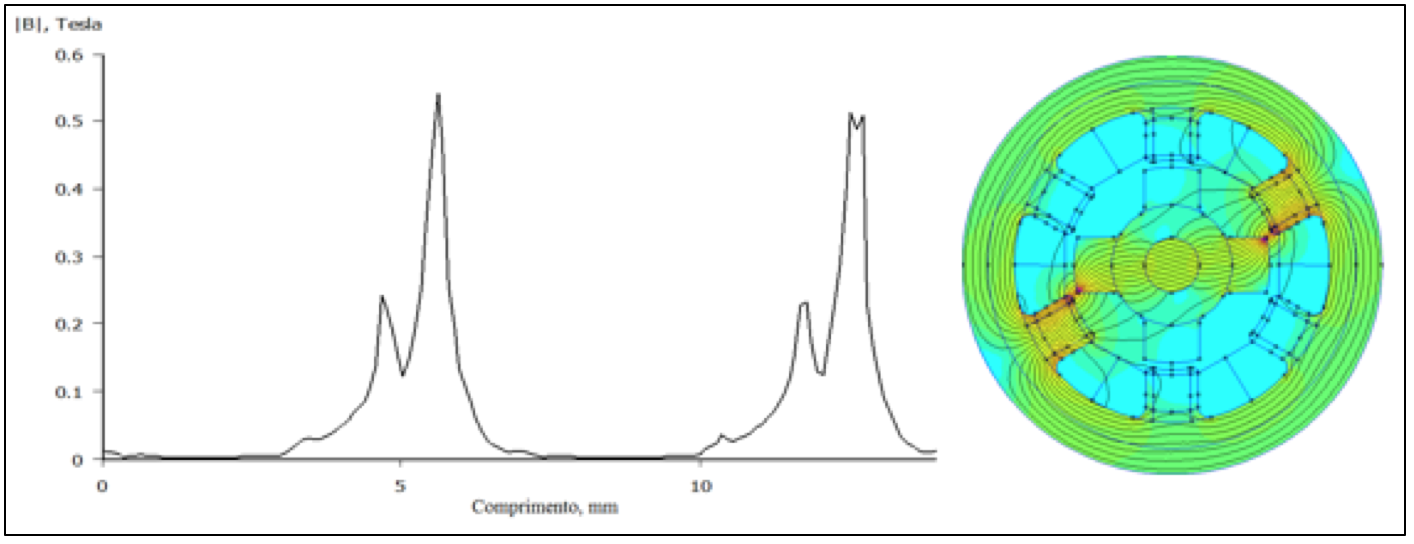

A figura 13 mostra a densidade de fluxo de entreferro para alimentação das bobinas de 610 mA e a figura 14 para alimentação de 1,0 A, no qual o eixo das abscissas mostra o perímetro ou comprimento (representação linear) do entreferro e o eixo da ordenadas mostra a densidade de fluxo magnético ou indução de entreferro. A observação do fluxo de entreferro permite observar se a máquina opera em fluxo máximo e se os núcleos do rotor e estator não estão saturados magneticamente [1,2].

Figura 13 – Densidade de fluxo de entreferro com alimentação de 610 mA

-----

Figura 14 – Densidade de fluxo de entreferro com alimentação de 1 A

A partir das Figuras 13 e 14, pode-se observar que a indução magnética de entreferro apresenta valores máximos entre 0,3 e 0,35 T para alimentação de 610 mA e entre 0,5 a 0,55 T para alimentação de 1,0 A. Observa-se que o torque desenvolvido na ponta do eixo do motor é proporcional ao fluxo magnético de entreferro. Uma máquina elétrica rotativa, dependendo da configuração pode trabalhar com fluxos de entreferro bem superiores, na faixa de 1 a 1,5 T (Nasar, 1987; Fitzgerald, Kingsley e Umans, 1990).

A partir do FEMM 4.2 obteve-se também o valor do torque resultante de 2,54 x 10-4 N.m para corrente de 610 mA e 6,81 x 10-4 N.m para corrente de 1,0 A. A tabela 3 mostra os valores de corrente, indução de entreferro e torque, considerando os dados obtidos a partir das simulações

Tabela 3 – Grandezas elétricas e magnéticas obtidas a partir da simulação

Corrente nas Bobinas [A] |

Indução de Entreferro [T] |

Torque [N.m] |

0,61 |

0,35 |

2,54 x 10-4 |

1,00 |

0,55 |

6,81 x 10-4 |

2,00 |

1,10 |

2,72 x 10-3 |

Da tabela 3 pode-se observar que a indução no entreferro aumenta diretamente com a corrente, contudo o torque aumenta proporcionalmente a corrente ao quadrado. Considerando que a indução possa ser de 1,1 T (1,09 T de acordo com referências bibliográficas (Jansson, 1992)), a corrente poderia ser de 2,0 A, e o torque seria quatro vezes maior, ou seja, de 2,72 x 10-3 N.m. Por este motivo a tabela 3 mostra dados extrapolados de indução de entreferro e torque para uma suposta corrente de 2,0 A.

Pode-se aumentar o fluxo de entreferro, aumentando-se a corrente elétrica das bobinas, contudo, as intensidades destas correntes estão limitadas pela bitola do fio utilizado no bobinamento (Nasar, 1987; Fitzgerald, Kingsley e Umans, 1990). Portanto, com o redimensionamento das bobinas (diâmetro dos fios e números de espiras) e da corrente elétrica, para mesma topologia, é possível obter-se um torque maior que o atual. Observa-se das figuras 13 e 14 que é possível aumentar o fluxo magnético de entreferro, uma vez que as peças magnéticas do motor não estão saturadas.

Os ensaios consistiram na determinação da impedância das bobinas e acionamento do motor. A resistência elétrica da bobina medida diretamente com multímetro resultou em 2,0 Ω, valor que se iguala ao teórico, uma vez que o condutor 33 AWG possui resistência de 0,678 Ω/m e as bobinas possuem comprimento médio de 3,0 m, o que resulta em 2,037 Ω de resistência elétrica. A indutância da bobina determinada a partir da equação 3 resultou em 2,5µH. Como as bobinas são idênticas, extrapola-se o valor para as outras bobinas.

O motor foi colocado a girar inicialmente com uma frequência do trem de pulsos em 2 Hz. A seguir, variou-se a frequência dos pulsos de acionamento fazendo com que o motor girasse com uma frequência até 5,5 Hz, equivalente a 333 rpm. A partir desta frequência, o motor perdia o sincronismo. Contudo até os 5,5 Hz observou-se que a rotação do motor era uniforme e precisa. Também foram realizados ensaios de posicionamento angular, resultando exatamente nos deslocamentos angulares definidos no projeto do motor.

Considerando os dados da simulação seria possível aumentar o desempenho do motor, alterando a liga dos núcleos (para Fe-50%Ni pré-ligado o que melhora as propriedades magnéticas) e aumentando a corrente das bobinas com a devida rebobinagem das mesmas.

A liga Fe-50%Ni sinterizada utilizada não apresentou as propriedades magnéticas e resistividade elétrica indicadas na literatura, uma vez que, não se utilizou um pré-ligado, mas sim, uma liga da simples mistura de ferro com 50% de níquel. Uma liga obtida por fundição ou mecâno-sintese apresentaria melhores propriedades, embora as propriedades mecânicas estejam dentro dos parâmetros dos aços utilizados em núcleos de motores elétricos.

As simulações indicaram que a corrente elétrica nas bobinas poderia ser duplicada até 2A, o que aumentaria o fluxo de entreferro proporcionalmente (sem que os núcleos atinjam a saturação) e quadruplicaria o torque do motor.

Assim, a reconstrução do motor com um pré-ligado de Fe-50%Ni e nova bobinagem, acarretaria em uma melhora significativa no desempenho do motor, embora nos testes de acionamento, o mesmo girou com precisão e sem oscilações em frequências do trem de pulsos entre 2 Hz e 5,5 Hz, após este valor, o sincronismo era perdido. Assim, a velocidade máxima obtida no mini motor foi de 333 rpm.

Os ensaios como posicionador angular resultaram em deslocamentos precisos com torque de trava. Salienta-se que nesta topologia de motor de passo, poderia ser utilizado o acionamento de micro passo, desde que se utilize um outro circuito de acionamento com PWM (modulação por largura de pulso) para alimentação de duas bobinas adjacentes, o que resultaria em passos de ângulos intermediários proporcionais as tensões geradas em cada uma das bobinas adjacentes (Toro, 1994).

ASTM. (2005). ASTM A773 /A773M - 01 (2009). Standard test method for DC magnetic properties of materials using ring and permeameter procedures with DC electronic hysteresigraphs. West Conshohocken: American Society for Testing and Materials. doi:10.1520/A0773_A0773M-14

ASTM. (2009). ASTM E9. Standard test methods of compression testing of metallic materials at room temperature. West Conshohocken: American Society for Testing and Materials. doi:10.1520/E0009-09

ASTM. (2015). ASTM E10 - 15. Standard test method for Brinell Hardness of metallic materials. West Conshohocken: American Society for Testing and Materials. doi:10.1520/E0010-15

Bas, J. A., Puig, J., & Molins, C. B. (1988). Soft magnetic materials in P/M: current applications and state-of-the-art. Modern Developents in Powder Metallurgy. 18, 745-756.

Boldea, I. (1996). Reluctance Synchronous Machines and Drives. New York: Oxford University Press Inc.

Boylestad, R. L. e Nashelsky, L. (2009). Electronic Devices and Circuit Theory. New Jersey: Prentice Hall.

Bradbury, S. (1986). Powder Metallurgy Equipment Manual. New Jersey: Metal Powder Industries Federation.

Enescu, E., Sopetea, E., Gavriliu, S. e Cristescu, E. (1998) New Composite Materials Based on Iron for Soft Magnetic Cores. Cercet. Metal. Mater. (Metall. New Mater. Res.). 2(3), 69-78.

Fitzgerald, A. E, Kingsley, Jr. C. e Umans, S. D. (1990). Electric Machinery. New York: McGraw-Hill Inc.

Fletcher F. B. (1995). Carbon and Low-Alloy Steel Plate. Em ASM International. ASM Handbook: Properties and Selection: Irons, Steels, and High-Performance Alloys (pp. 105-430), Ohio: ASM International.

German, R. M. (1984). Powder Metallurgy Science. New Jersey: Metal Powder Industries Federation.

Jansson, P. (1992). Soft Magnetic Materials for A.C. Applications. Powder Metallurgy, 35(1), 63-66.

Jiles. D. (1998). Introduction to Magnetism and Magnetic Materials. Boca Raton: Chapman and Hall.

Krause, R. F., Bularzik, J. H. e Kokal, H. R. (1997) New Soft Magnetic Material for AC and DC Motor Applications. Journal of Materials Engineering and Performance, 6(6) 10-712.

Lall, C. (1992). Soft Magnetism: Fundamentals of Powder Metallurgy and Metal Injection Molding. Princeton: New Jersey.

Lenel, F. V. (1984). Magnetic Applications. Metals Hadbook. 7, 638-641.

Meeker, D. (2010). Finite Element Method Magnetics. Disponível em http://www.femm.info/Archives/doc/manual42.pdf

Nasar, S. A. (1987). Handbook of Electric Machines. New York: McGraw-Hill.

Toro, V. D. (1994). Fundamentos de Máquinas Elétricas. Rio de Janeiro: Prentice-Hall do Brasil Ltda.

1. Professor Fundação Escola Técnica Liberato Salzano - Mestrado em Tecnologia de Materiais e Processos Industriais pela Universidade Feevale. Engenheiro Eletricista. raulfmesquita@gmail.com

2. Engenheiro Eletrônico. ecbprojetos@gmail.com

3. Professor Universidade Feevale. Doutorado em Engenharia de Minas, Metalúrgica e de Materiais pela Universidade Federal do Rio Grande do Sul. Engenheiro Metalúrgico. eduardoluis@feevale.br

4. Professor Universidade Luterana do Brasil. Doutorado em Engenharia de Minas, Metalúrgica e de Materiais pela Universidade Federal do Rio Grande do Sul. Engenheiro Metalúrgico. jcverney@ulbra.onmicrosoft.com

5. Professor Universidade Luterana do Brasil. Doutorado em Engenharia de Minas, Metalúrgica e de Materiais pela Universidade Federal do Rio Grande do Sul. Engenheiro Mecânico. engmecanica.canoas@ulbra.br

6. Professor Universidade Federal do Rio Gande do Sul - Coordenador do Centro Brasileiro de Conformação Mecânica. Doutorado em Conformação Mecânica pela RWTHA Aachen University, Alemanha. Engenheiro Mecânico. schaefer@ufrgs.br

7. Professor Universidade Feevale. Doutorado em Engenharia de Minas, Metalúrgica e de Materiais pela Universidade Federal do Rio Grande do Sul. Engenheiro Eletricista. moisesdias@feevale.br

8. Doutorando no Grupo de Desenvolvimento em Energias Renováveis (GDER) - Laboratório de Transformação Mecânica - Universidade Federal do Rio Grande do Sul. Engenheiro de Controle e Automação. monir.borba@ufrgs.br

9. Professora Universidade Feevale. Doutorado em Engenharia Química pela Universidade Federal do Rio Grande do Sul. Engenheira Química. patrice@feevale.br

10. Professor Instituto Federal de Educação, Ciência e Tecnologia Sul-rio-grandense. Doutorado em Engenharia de Minas, Metalúrgica e de Materiais pela Universidade Federal do Rio Grande do Sul. Engenheiro Mecânico. renatocallegaro@sapucaia.ifsul.edu.br

11. Professor Universidade Feevale. Doutorado em Química pela Universidade Federal do Rio Grande do Sul. Bacharel em Química Engenheiro Eletricista. ricardomartins@feevale.br

12. Doutorando no Laboratório de Corrosão, Proteção e Reciclagem de Materiais (LACOR) da Universidade Federal do Rio Grande do Sul. Engenheiro de Controle e Automação. sergio_deitos_bittencourt@hotmail.com