Vol. 38 (Nº 44) Año 2017. Pág. 14

Thiago Sena de SOUSA 1; Camilla Jacquelinne Medeiros CARNEIRO 2; Ricardo Sarmento COSTA 3; Leandro Schoemer JARDIM 4

Recibido: 15/07/2017 • Aprobado: 25/07/2017

6. Avaliação dos impactos e desdobramentos

RESUMO: O gerenciamento do tempo é considerado essencial para as organizações que buscam elevar a sua participação no mercado por meio do aumento da produtividade e dos lucros. Com base nisso, este estudo foi realizado na área de estamparia de uma empresa multinacional japonesa, com filial em Manaus, produtora de motocicletas, quadriciclos e motores de força. Neste setor foi observada elevada perda de eficiência e, consequentemente, de produtividade em uma das suas oito máquinas, a Prensa S250. Ao aplicar o diagrama de Pareto, o setup das ferramentas apresentou maior percentual de tempo não produtivo dentre as atividades analisadas. Partindo dessa observação, o objetivo traçado foi aumentar a eficiência do equipamento S250 com a redução do tempo de setup de ferramenta, seguindo as etapas do ciclo PDCA. Em seguida, realizando um plano de ação, melhorias de processo foram implantadas com a finalidade de atingir o objetivo estabelecido. Com este trabalho foi possível compreender a importância da aplicação correta da ferramenta PDCA, que tornou possível a reversão de um indicador para um patamar favorável |

ABSTRACT: Time management is considered essential for organizations that seek to increase their market share by increasing productivity and profits. Based on this, this study was carried out in the stamping area of a Japanese multinational company, with a branch in Manaus, a producer of motorcycles, quadricycles and power engines. In this sector was observed high loss of efficiency and, consequently, productivity in one of its eight machines, the Prensa S250. When applying the Pareto diagram, the tool set presented a higher percentage of non-productive time among the analyzed activities. Based on this observation, the objective was to increase the efficiency of the S250 equipment by reducing the tool setup time, following the PDCA cycle steps. Then, by making a plan of action, process improvements were implemented in order to achieve the stated goal. With the conclusion of this work it was possible to understand that the correct application of the PDCA tool made it possible to revert an indicator to a favorable level.

|

Segundo Megginson, Mosley e Pietri (1998), pode-se determinar como eficiência a forma das empresas conseguirem produtos mais elevados em relação aos insumos necessários para obtê-los, ou seja, a capacidade de “fazer as coisas direito”.

Nesse contexto, a redução no tempo de setup de ferramenta apresenta-se como um fator decisivo para redução nos tempos que não agregam valor ao produto, ou seja, que geram desperdícios.

Assim, o estudo realizado tem como referência o tempo de setup de ferramentas em um equipamento denominado Prensa S250, em uma empresa multinacional com sede no Japão e com filial instalada em Manaus, onde são produzidas motocicletas, quadriciclos e motores de força.

Na empresa localizada em Manaus, há um departamento de estamparia responsável pela produção de peças metálicas que compõem posteriormente o chassi e o tanque de combustível da motocicleta. Neste setor há oito equipamentos que realizam processos de dobra, corte, furação e calibração de peças metálicas. Dentre esses, opera a prensa S250, que executa o corte de chapas metálicas, também chamados de blanks, que serão utilizados como insumos nos demais equipamentos.

Devido a S250 ser responsável pela produção de insumos que serão utilizados nas demais máquinas da Estamparia, toda atividade que não agregue valor à fabricação dos blanks poderá gerar atrasos na produção dos demais equipamentos. Isto é, caso esse processo produtivo seja ineficiente, ocasionará tempos de espera nos demais processos, prejudicando o sistema como um todo.

Partindo desse pressuposto, no ano de 2015, a análise de eficiência das máquinas da estamparia apresentaram a seguinte situação:

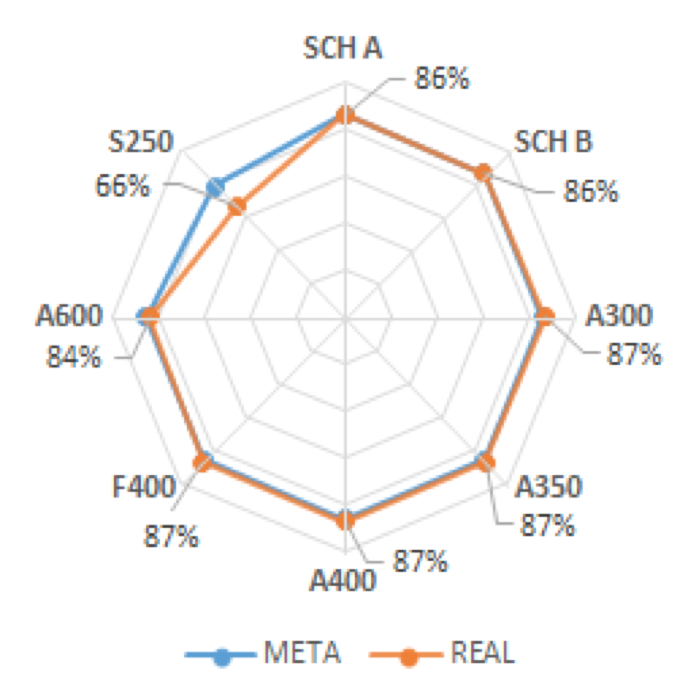

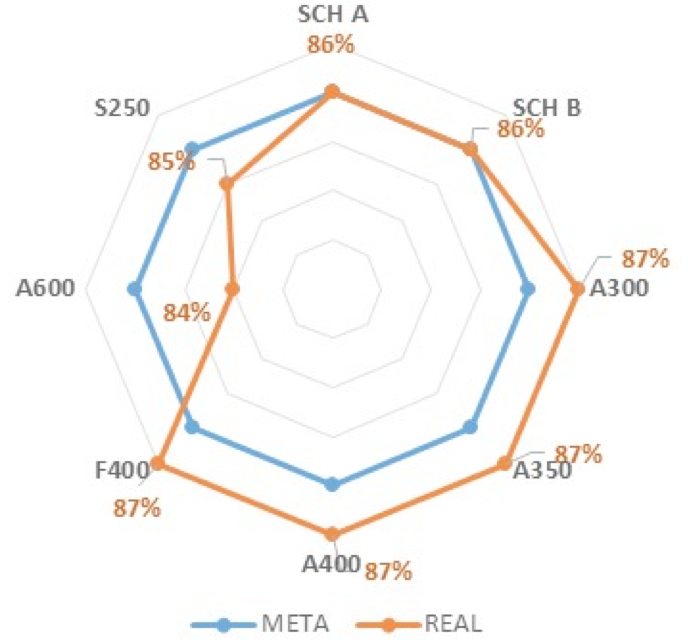

Gráfico 1

Meta X Real de Eficiência do ano 2015

Fonte: Próprio autor, 2015

Avaliando-se o período de janeiro a dezembro do ano de 2015, os equipamentos SCH A, SCH B, A300, A350, A400, F400 e A600 apresentaram eficiência real próxima ou igual à meta estabelecida, porém a prensa S250 apresentou uma eficiência real de 66%, uma diferença de 13% entre a meta definida pela Estamparia e o resultado anual.

Considerando o resultado da eficiência dos equipamentos do setor e aplicando o diagrama de pareto, foi realizado uma análise prévia de quais atividades não agregavam valor à S250.

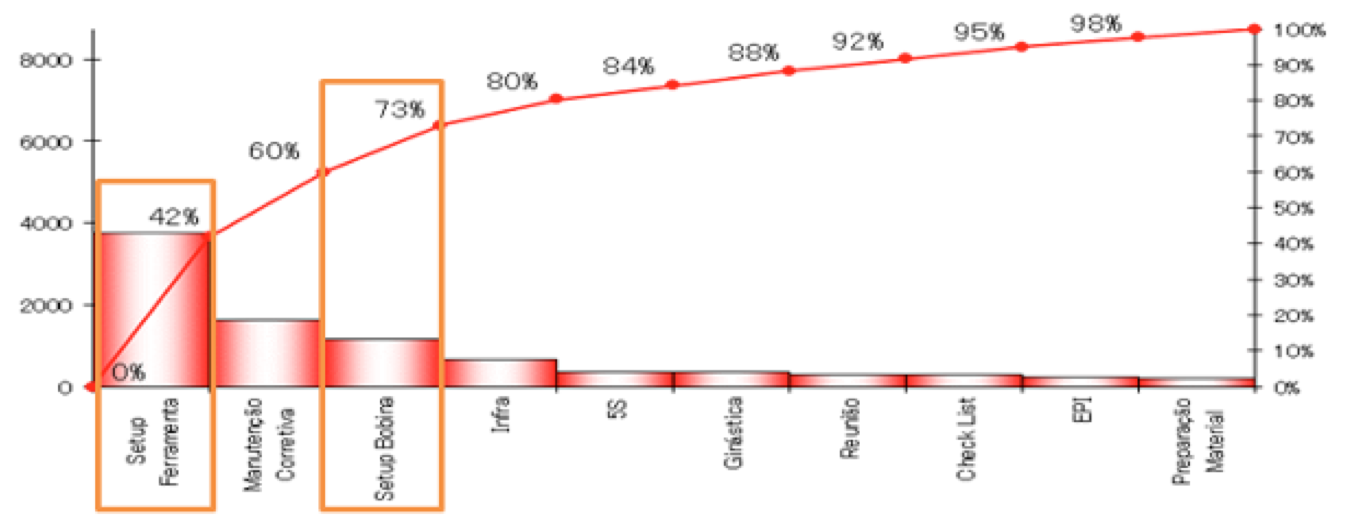

Gráfico 2

Pareto das atividades que não agregam valor ao equipamento S250

Fonte: Próprio autor, 2015

Conforme o gráfico 2, dentre as atividades que não agregam valor relacionadas ao equipamento S250, as atividades de setup de ferramenta, manutenção corretiva e setup de bobina estavam entre os maiores desperdícios do equipamento, sendo o setup de ferramentas o principal fator de desperdício.

A partir da análise dos dados do gráfico 2, foi necessário avaliar o desempenho mensal da atividade de setups de ferramenta e bobina (meta versus o real) a fim de verificar o desvio em relação a meta estabelecida. O resultado desta verificação pode ser observado no gráfico 3.

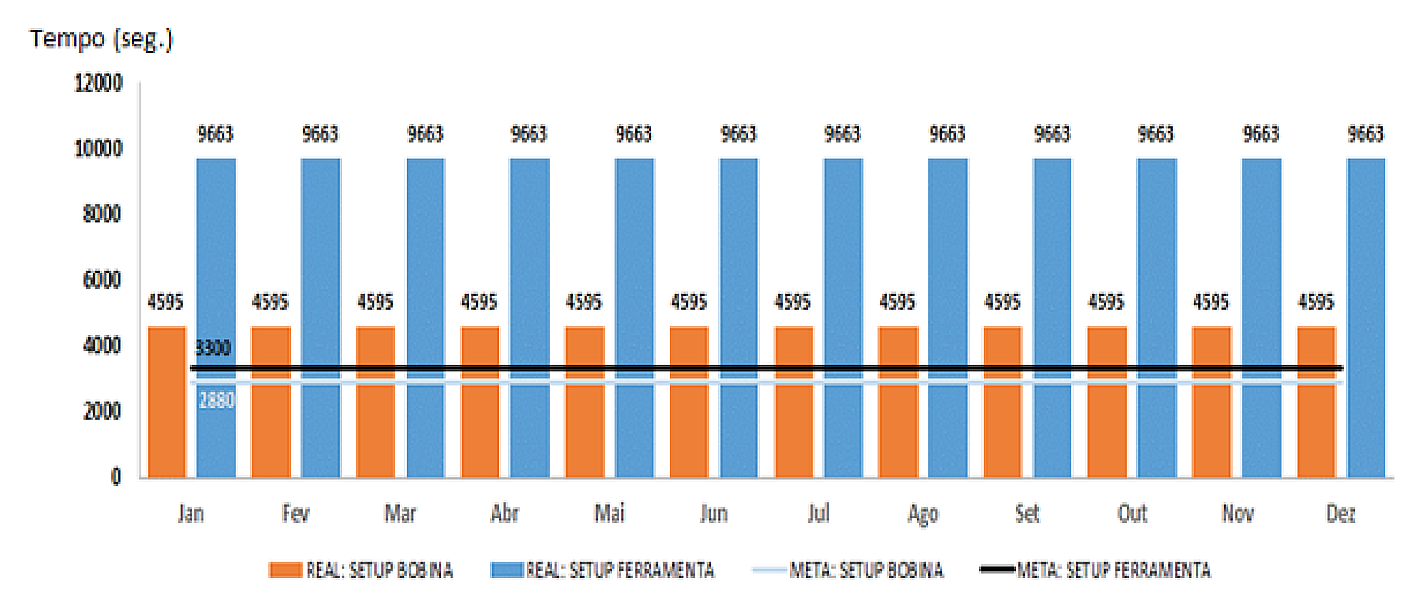

Gráfico 3

Meta versus Real dos tempos de Setup de Ferramenta e Setup de Bobina

Fonte: Próprio autor, 2015.

Avaliando meta versus real, de janeiro a dezembro os tempos efetivos referentes ao setup de ferramenta e de bobina estiveram acima da meta definida pela empresa, gerando uma perda de aproximadamente R$ 25.664,40 por ano.

Baseado nos dados obtidos o objetivo deste trabalho foi melhorar a eficiência do equipamento S250 através da redução dos tempos de setups de ferramenta e bobina, permitindo que as trocas de ferramentas sejam realizadas dentro da meta estabelecida.

A Troca Rápida de Ferramentas (TRF), conhecida mundialmente como Single Minute Exchange or Die (SMED) foi desenvolvida por Singeo Shingo em meados da década de 50 no Japão. O objetivo deste método é realizar a troca de ferramenta em apenas um dígito de minuto, isto é, procura identificar e eliminar os desperdícios de tempo (COSTA; GOMES; LIMA, 2012).

Segundo Costa Júnior (2008), o SMED favorece a redução dos tempos de troca de instrumentos, de materiais ou de séries pelo preparo antecipado da mudança de referência e pela sincronização e facilitação das tarefas.

Todavia, Shingo (2000) destaca que os benefícios gerados por esta ferramenta só serão completos após a avaliação das operações de setup e da identificação dos seus quatro estágios conceituais: (1) Separação entre setup interno e externo não diferenciados; (2) Setup interno e externo diferenciados; (3) Conversão de setup interno em externo; (4) Racionalização de todos os aspectos das operações de setup. Segundo o autor, com a utilização de técnicas adequadas em cada estágio, pode-se diminuir consideravelmente os tempos de setup, alcançando melhorias expressivas de produtividade.

Slack, Chambers, e Johnston (2002) diferencia setup interno e setup externo. Segundo os autores, setup interno são as operações que só podem ser realizadas quando a máquina estiver parada. Setup externo, por outro lado, corresponde às operações que podem ser realizadas com a máquina em funcionamento.

Apesar dessa técnica (SMED) não ter sido aplicada neste trabalho, considera-se importante citá-la nesse relatório para enfatizar como o tema sugerido é abordado por outros autores e como existem outros métodos (além do PDCA) para implementar ações de melhoria relacionadas a tempo de setup.

É importante conceituar, por fim, o termo setup. Segundo Moura e Banzato (1996), setup são todas as tarefas necessárias que devem ser realizadas desde o momento em que se tenha completado a última peça do lote anterior até o momento em que se inicia a primeira peça do lote posterior.

Para Kannenberg (1994), setup é a soma de todos os tempos de todas as atividades realizadas que ocorrem a partir do momento em que a produção de um item é finalizada até o momento em que a primeira peça do segundo item com qualidade seja produzida.

Com isso todo o tempo gasto entre produção da última peça do lote anterior iniciada com troca de ferramenta, troca de bobina, ajustes de parâmetros de máquinas, alteração de layout de mesas e carros, e início da estampagem da primeira peça do lote posterior define-se como setup do equipamento S250, objeto deste estudo.

A filosofia de negócios oriunda do Sistema Toyota de Produção, denominada Lean Manufacturing ou Produção Enxuta, visa à eliminação de desperdícios e constante aprimoramento na agregação de valor para o cliente (WOMACK; JONES; ROOS, 1991).

Para o executivo da Toyota, Ohno (1997), o genuíno melhoramento da produtividade de uma empresa desabrocha quando se é produzido com zero índice de desperdícios. Ainda segundo o autor, os desperdícios consomem recursos, contudo não geram valor agregado. A redução ou eliminação completa desses desperdícios aumenta gradativamente a eficiência de produção em uma vasta margem.

Do mesmo modo, Shingo (1996) afirma que qualquer empresa pode esforçar-se para eliminar as perdas. Unicamente quando a redução de custo se transfigura como o principal meio para manter ou ampliar lucros, a empresa será impulsionada para eliminar finalmente os desperdícios. De acordo com esse autor, os tipos de desperdícios gerados na produção podem ser classificados como:

a) Desperdício de superprodução: conforme Slack, Chambers e Johnston (2002), superprodução consiste em produzir excessivamente ou cedo demais antes que o cliente precise. Afirma ainda, produzir mais do que é imediatamente necessário para o próximo processo na produção é o maior originador de desperdício desencadeando outros como estoques, custos com energia, obsoletismo etc.;

b) Desperdício de estoque: compreende-se em armazenamento em larga escala de produtos, entre processos, produtos finais, matéria primas etc. Considerado “dinheiro parado” dentro da filosofia Just in Time (JIT), os estoques são miras para eliminação. Contudo é sabido que somente os mesmos serão reduzidos pela eliminação de suas causas (SLACK; CHAMBERS; JOHNSTON; 2002);

c) Desperdício de transporte: desperdício originado pela movimentação de produtos, peças, matéria primas, etc. Movimentações as quais não agregam valor ao produto(SLACK; CHAMBERS; JOHNSTON; 2002);

d) Desperdício de Movimentação: distinto do desperdício de transporte, o desperdício de movimentação é com relação aos operadores durante a execução de suas atividades cotidianas. Um trabalhador muitas vezes pode parecer atarefado, contudo isso não significa que valor está sendo agregado ao produto. A simplificação de atividades é uma rica fonte de redução do desperdício de movimentação (SLACK; CHAMBERS; JOHNSTON; 2002);

e) Desperdício de produzir itens defeituosos: itens defeituosos geram desperdícios de matéria prima, equipamentos, tempo de armazenamento, aumentando assim os custos de produção, gerando retrabalhos sem agregar valor ao produto final (SLACK; CHAMBERS; JOHNSTON; 2002);

f) Desperdício de espera: ocorre quando há trabalhadores em estado ocioso, talvez assistindo máquina trabalhar ou utilizando seu tempo com atividades que não agregam valor ao produto. O fluxo não contínuo de produção é o maior causador desse desperdício (SLACK; CHAMBERS; JOHNSTON; 2002);

g) Desperdício de processos desnecessários: dentro do próprio processo, fontes de desperdícios são encontradas. Algumas operações existem apenas em função de projeto ineficiente de componentes ou manutenção ruim, podendo ser analisadas e eliminadas (SLACK; CHAMBERS; JOHNSTON; 2002).

O Ciclo PDCA (Plan-Do-Check-Action), conhecido como Ciclo de Deming, caracteriza-se por sua natureza voltada à melhoria contínua, sempre à procura dos melhores métodos de aperfeiçoamento (ALBUQUERQUE, 2015).

Esta metodologia teve início em 1930, quando aqueles produtos considerados exclusivos deixaram de ser únicos e passaram a enfrentar a competitividade do mercado (SOUZA, 2016). O criador do método foi o estatístico americano Walter A. Shewart, porém foi Willian Edward Deming que, na década de 1950, tornou a ferramenta uma das mais conhecidas ao implementá-la com sucesso em empresas japonesas direcionadas à gestão da qualidade em seus processos de trabalho (TAJRA et al., 2012).

O PDCA foi, a princípio, utilizado como uma ferramenta para controle de qualidade do produto, mas, logo em seguida, foi reconhecido como um método capaz de desenvolver melhorias nos processos organizacionais (MARUTA, 2012).

O Ciclo PDCA é explicado por Werkema (1995, p. 17) como “método gerencial de tomada de decisões para garantir o alcance de metas necessárias à sobrevivência de uma organização”.

Da mesma forma, Mariani (2005) afirma que o método PDCA é aplicado pelas organizações para coordenar os seus processos e sistemas internos assegurando assim a conquista das metas estabelecidas, convertendo as informações em fator de condução das futuras decisões.

Segundo Sokovic, Pavletic e Pipan (2010), mais do que uma simples ferramenta, o PDCA é uma filosofia de melhoria contínua introduzida na cultura da organização. Ademais, para os autores, a principal característica do PDCA é voltar-se para a melhoria futura. Isto é, esta metodologia evidencia a mudança de patamar, a evolução da empresa.

Sendo assim, o método foi escolhido para este trabalho pelo fato de proporcionar, de maneira estruturada, uma mudança de patamar à empresa, ou seja, a partir da aplicação dessa ferramenta, buscou-se a saída da organização de um cenário desfavorável para um cenário favorável ao alcance da meta do setup de ferramenta.

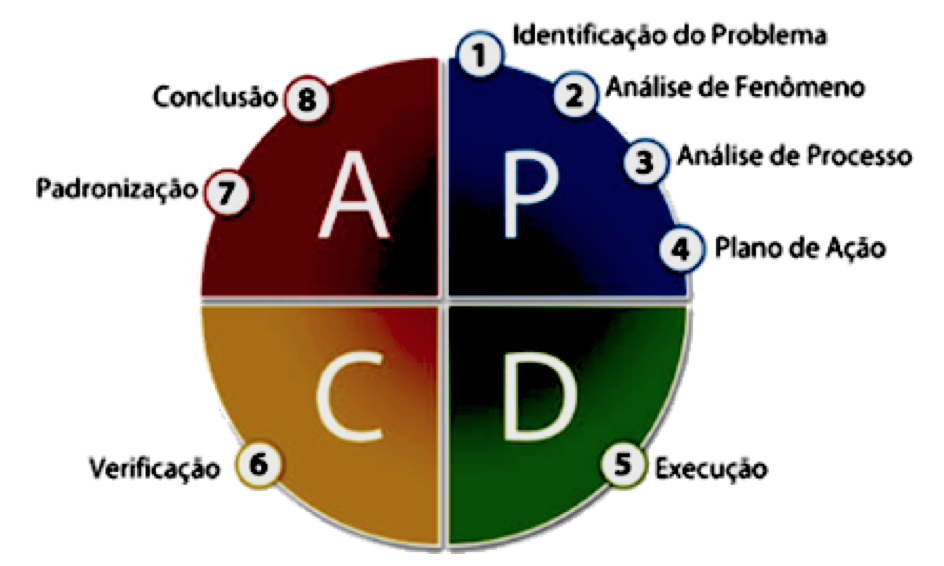

Para isso, foi necessário o cumprimento das etapas do ciclo PDCA, as quais são abordadas por Marshall Junior (2007) e Gorenflo e Moran (2009), da seguinte maneira:

Durante esta etapa, algumas ferramentas da qualidade são utilizadas para auxiliar a tomada de decisões e ampliar o entendimento sobre os problemas a serem enfrentados dentro do processo.

O Diagrama de Causa e Efeito ou Diagrama de Ishikawa, por exemplo, proposto pelo japonês Dr. Kaoru Ishikawa em 1943, é descrito por Werkema (2006) como uma ferramenta utilizada para estudar e mostrar a conexão efetiva entre o processo e o resultado.

Para a definição das ações, momento crucial desta etapa, pode-se utilizar novamente uma ferramenta da qualidade como, por exemplo, o “5W2H”. Este método quebra a ação em 7 pontos, sendo eles: What (o que fazer); Where (onde fazer); Why (por que fazer); Who (quem será o responsável); When (quando fazer); How (como fazer); How much (quanto custará). Desse modo, tem-se um plano de ações bem definidas e esclarecidas (WERKEMA, 1995).

O 5W2H é fundamental para que as ações sejam definidas com alto grau de especificidades. Assim, os responsáveis pelas ações sabem o que fazer, onde fazer, como fazer, por que fazer, quando fizer e quanto custará a atividade.

B. Do (fazer): o objetivo desta etapa é implementar as ações deliberadas no plano de ação; selecionar e documentar os dados; anotar os acontecimentos inesperados, as lições aprendidas e os conhecimentos obtidos.

C. Check (checar): neste momento são feitas as análises dos resultados das ações. A nova situação é comparada à antiga, verificando-se se houve melhorias e se os objetivos foram atendidos. Para isso, são utilizados gráficos como instrumentos de apoio.

Nesta fase o uso de ferramentas de acompanhamento de atividades se faz necessário. Um exemplo é a folha de verificação, método utilizado para simplificar a coleta e análise de dados, economizando assim tempo e disponibilizando uma visão mais ampla sobre as ações realizadas na etapa de execução das atividades para a melhoria do problema em análise.

d) Action (ação): nesta fase, a equipe envolvida verifica se irá padronizar a melhoria (caso o resultado tenha sido atingido), se repetirá o teste para recolher novos dados e reavaliar a intervenção (caso os dados recolhidos sejam insuficientes ou as circunstâncias tenham mudado), ou se abandonará o projeto e começará outro do início, desde a primeira fase, caso as ações realizadas não tenham gerado melhorias efetivas.

A última fase do ciclo PDCA é onde ações corretivas são executadas para ajustar o que foi identificado como não conforme durante o processo. Nessa etapa também são tomadas ações que garantam a prevenção dos resultados não esperados que talvez possam ter ocorrido durante o ciclo, para promover a continuidade das melhorias e manutenção do sistema.

Durante esse período, o 5W2H novamente pode ser utilizado. A ferramenta facilita a padronização de processos e mapeamento de atividades, auxiliando na elaboração de planos de ação e no estabelecimento de procedimentos relacionados e visualização de indicadores.

Neste estudo, a metodologia PDCA foi utilizada para nortear as etapas da pesquisa. Segundo Campos (2004), as etapas dessa ferramenta podem ser entendidas conforme a Figura 1 apresentada a seguir:

Figura 1

Ciclo PDCA

Fonte: Campos, 2004.

O primeiro passo deste estudo, portanto, foi a identificação do problema a ser resolvido. Neste momento, verificou-se que a Prensa S250, dentre todos os equipamentos da estamparia (setor investigado), apresentava a menor eficiência produtiva em relação à meta anual definida. Sendo a assim, esta situação foi definida como o problema que este trabalho buscou solucionar.

Ademais, a segunda etapa foi observar as características do problema definido. Estratificou-se a realidade do equipamento S250 por meio do gráfico de Pareto, para identificar os maiores impactos sobre a ineficiência da máquina. Observou-se, assim, que o tempo de setup de ferramenta representava a maior perda produtiva da prensa. O tempo real de troca estava consideravelmente acima da meta estipulada pelo setor, gerando gastos elevados para a fábrica.

Em seguida, na terceira etapa, foi realizada a análise das causas fundamentais do problema abordado, através da ferramenta da qualidade diagrama de Ishikawa (ou diagrama de causa e efeito). Este diagrama analisou quais as causas do problema estavam relacionadas ao meio ambiente, aos materiais, às máquinas, às medidas, à mão de obra e aos métodos. Com isso, foi possível observar que o setup de ferramenta sofria impactos, principalmente, relacionados à mão-de-obra, materiais, métodos e às máquinas.

Desta forma, na quarta fase, foi concebido o plano de ação com as causas identificadas e priorizadas na etapa anterior. Para isso, valeu-se da ferramenta 5W2H, a qual especificou o que fazer (what), onde fazer (where), por que fazer (why), o responsável da ação (who), o prazo (when), como fazer (how) e o custo (how much).

Com o plano definido, o momento seguinte dedicou-se à realização das ações deliberadas. Todas as atividades definidas foram cumpridas pelos respectivos responsáveis, nos devidos locais, dentro do tempo estipulado.

A etapa seguinte dedicou-se a verificar se as ações realizadas efetivamente repercutiram o efeito sobre o problema. Isto é, se o tempo de setup de ferramenta foi reduzido juntamente com os desperdícios monetários gerados por ele. Nesta fase do PDCA, foi averiguado o atingimento da meta estipulada pelo setor de estamparia para a prensa S250.

Ao final, as ações necessárias para melhoria e manutenção do comportamento favorável do indicador foram padronizadas.

A empresa na qual este trabalho foi realizado foi inaugurada em 1976 e está localizada no Distrito Industrial da cidade de Manaus. A maior fábrica de motocicletas de sua marca em todo o mundo tornou-se um dos maiores empreendimentos do Polo Industrial de Manaus e é muitos mais do que uma fábrica, pois em suas instalações busca-se sempre o reaproveitamento de scraps gerados nos processos. Nas suas instalações acontece um complexo processo produtivo em que são desenvolvidos também ferramentas, moldes e dispositivos necessários para a fabricação de motocicletas.

Em números absolutos, a empresa é a segunda maior fabricante de veículos automotores do país (carros, caminhonetes, ônibus, caminhões, tratores, motocicletas, embarcações e aeronaves). Possui 27 modelos de motocicletas nacionais de 100 a 1.000 cilindradas, além de quadriciclos e motores estacionários. Em sua linha de importadas são fabricados 9 modelos de até 1.800 cilindradas.

Em suas instalações, a empresa é dividida em:

- Fábrica de componentes: responsável pela produção de componentes da motocicleta como por exemplo guidão e rodas;

- Fábrica de tecnologia: responsável pela produção de engrenagens que farão parte do motor da motocicleta;

- Fábrica de usinagem: responsável por todo o processo de usinagem do motor da motocicleta;

- Fábrica de montagem: responsável pela fabricação do tanque de combustível e de chassis onde está incluso o departamento da estamparia e também é responsável pela montagem e testes do produto final, a motocicleta.

Sendo responsável pelo início da produção de dois componentes vitais da motocicleta (chassis e tanque de combustível) a estamparia é de extrema importância para a empresa estudada. O setor conta com as seguintes máquinas:

- Prensa S250: equipamento responsável pelo corte da bobina, recebida do fornecedor de matéria-prima, em chapas quadradas, retangulares ou com geometria específica dependo do modelo a ser produzido;

- Prensa A600: responsável pela dobra de peças da parte inferior do tanque de combustível e de peças do chassi;

- Prensa F400: responsável pelo recorte e calibração de peças da parte inferior do tanque de combustível e peças do chassi;

- Prensa A400: responsável pela dobra da parte superior e inferior dos tanques de combustível de motocicletas de baixo cilindradas;

- Prensa A350: responsável pelo recorte e calibração da parte superior e inferior dos tanques de combustível de motocicletas de baixo cilindradas e também pela dobra, recorte e calibração de peças do chassi;

- Prensa A300: responsável pelo recorte e calibração da parte superior e inferior dos tanques de combustíveis de motocicletas de baixo cilindradas e também pelo recorte e calibração de peça do chassi;

- Prensa SCH A: responsável pela dobra da parte superior do tanque de combustível e peças do chassi;

- Prensa SCH B: responsável pelo recorte e calibração da parte superior do tanque de combustível e pelas do chassi.

Atualmente os equipamentos da estamparia trabalham em regime de 2 turnos comerciais durante 5 dias da semana. Em seu processo produtivo a matéria-prima é recebida em forma de bobinas de aço ou em chapas cortadas, do mesmo fornecedor de bobinas. A matéria-prima utilizada no processo são chapas galvanizadas com espessura desde 0,8 mm à 3,0 mm, dependendo da peça a ser estampada.

Após corte das bobinas de aço em chapas retangulares ou com geometria específica, no caso de componentes do chassi, as chapas são enviadas por meio de caixas específicas para estampagem nas prensas de 300 à 630 toneladas de capacidade, conforme finalidade do produto. Após o processo de estampagem as peças, sejam de chassis ou de tanque de combustível, são enviadas por amostragem para testes de qualidade (dimensional e de tração) na área de controle de qualidade do próprio departamento da estamparia.

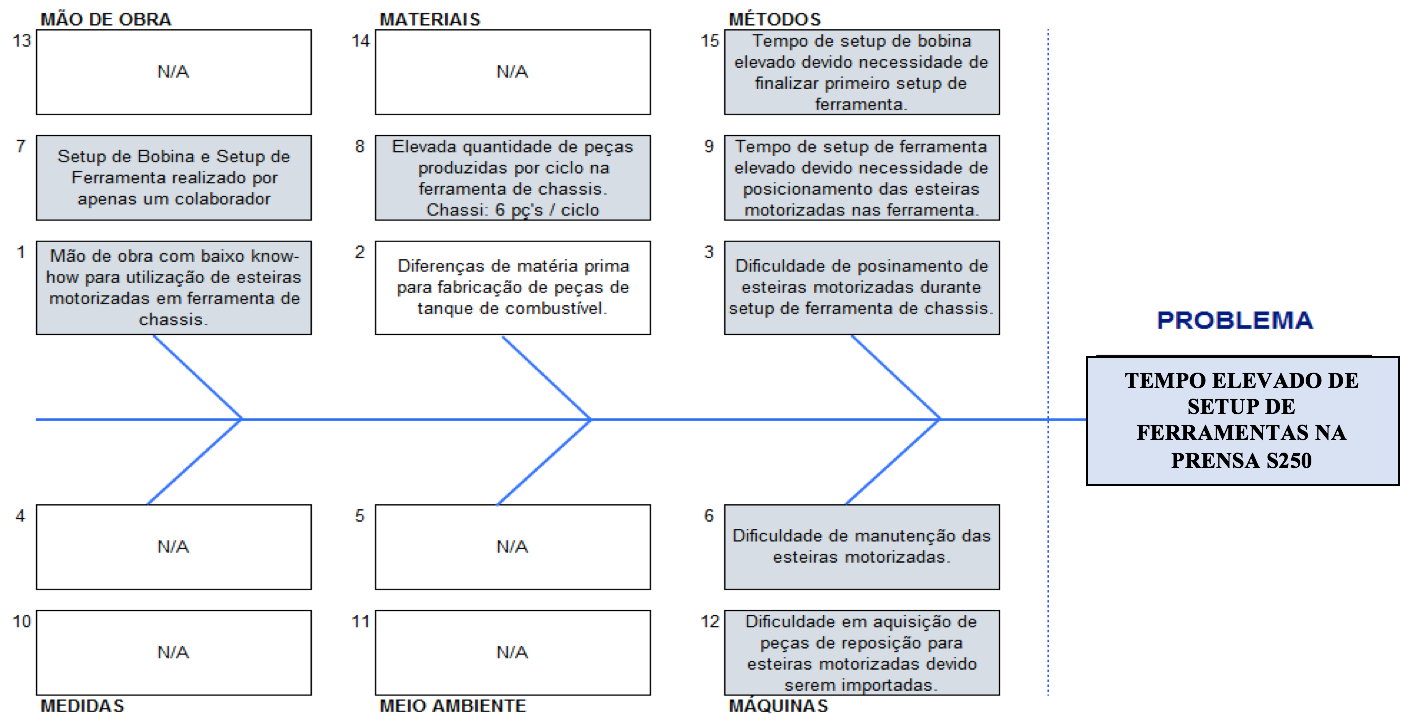

A partir do que foi exposto anteriormente, a análise das causas do alto tempo de setup das ferramentas da Prensa S250 foi feito, inicialmente, com base no diagrama de Ishikawa. Para cada um dos 6M’s propostos por este método, foram determinadas prováveis causas relacionadas à “situação-problema”. O diagrama pode ser visto na Figura 2.

Figura 2

Diagrama de Ishikawa do Setup

de Ferramenta no equipamento S250

Fonte: Próprio autor, 2015.

Na empresa estudada as causas apresentadas no diagrama de Ishikawa foram observadas no equipamento S250 em conjunto com os colaboradores, encarregados, chefia e supervisão, pois do Genba (entendimento do problema no campo) está inserida na cultura organizacional.

Inicialmente, no faotr mão-de-obra, observam-se as seguintes causas:

- Setup de Bobina e Setup de Ferramenta realizado por apenas um colaborador, o que gerava tempo elevado devido ao grande número de atividades para apenas uma pessoa;

- Baixo know-how para utilização de esteiras motorizadas nas ferramentas de chassis (grande volume) visto o conceito de peças produzidas historicamente na estamparia não utilizarem sistemas motorizados;

No fator materiais verificou-se o seguinte:

- Elevada quantidade de peças produzidas por ciclo na ferramenta de chassis que gerava fadiga operacional e consequentemente atraso na produção.

De acordo com o fator método:

- Tempo de Setup de Bobina elevado devido a necessidade do colaborador finalizar primeiro o setup de Ferramenta;

- Tempo de Setup de Ferramenta elevado devido a necessidade de posicionamento das esteiras motorizadas nas ferramentas de chassis;

- Dificuldade de posicionamento das esteiras motorizadas nas ferramentas de chassis.

Quanto à Máquinas, foram observadas duas causas principais voltadas ao alto tempo de setup de ferramenta:

- Dificuldade de manutenção das esteiras motorizadas, nas quais as manutenções corretivas levam tempo elevado para correção;

- Dificuldade de aquisição de peças de reposição das esteiras em virtudes de serem de origem japonesa.

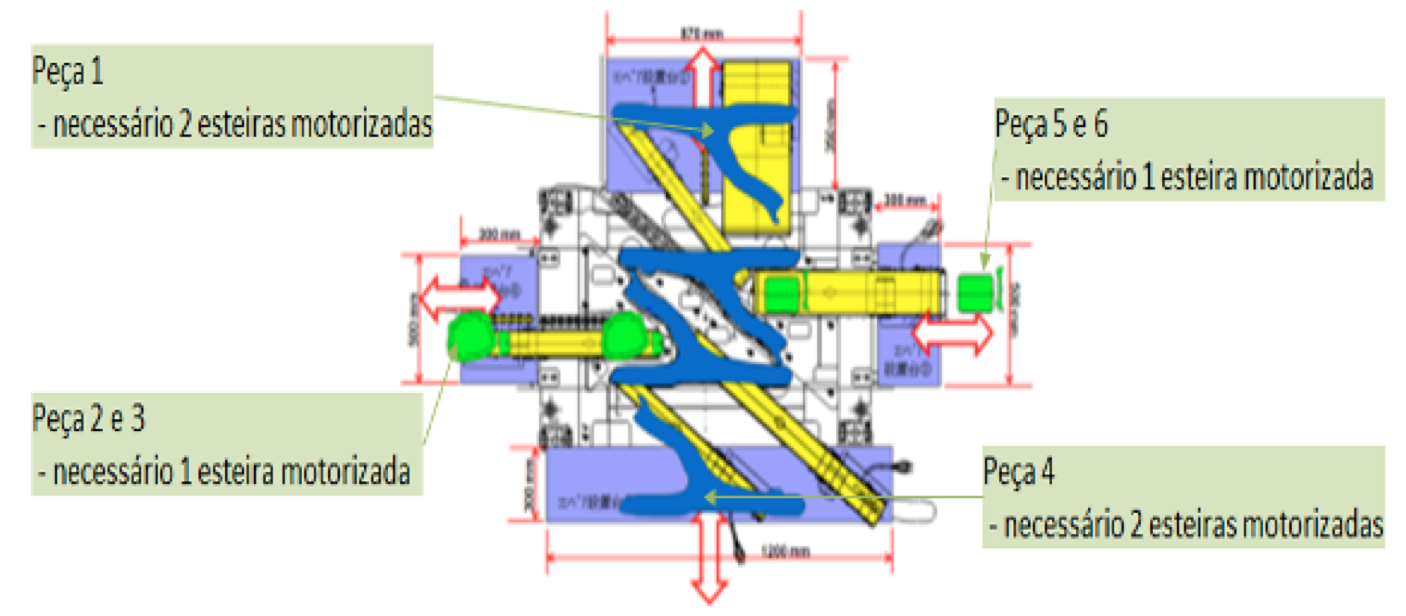

A Figura 3 ajuda a entender como as esteiras motorizadas estavam dispostas na prensa e a quantidade de peças por esteira.

Figura 3

Ilustração da ferramenta de chassis detalhando

quantidade de peças por esteira motorizada

Fonte: Próprio autor, 2015.

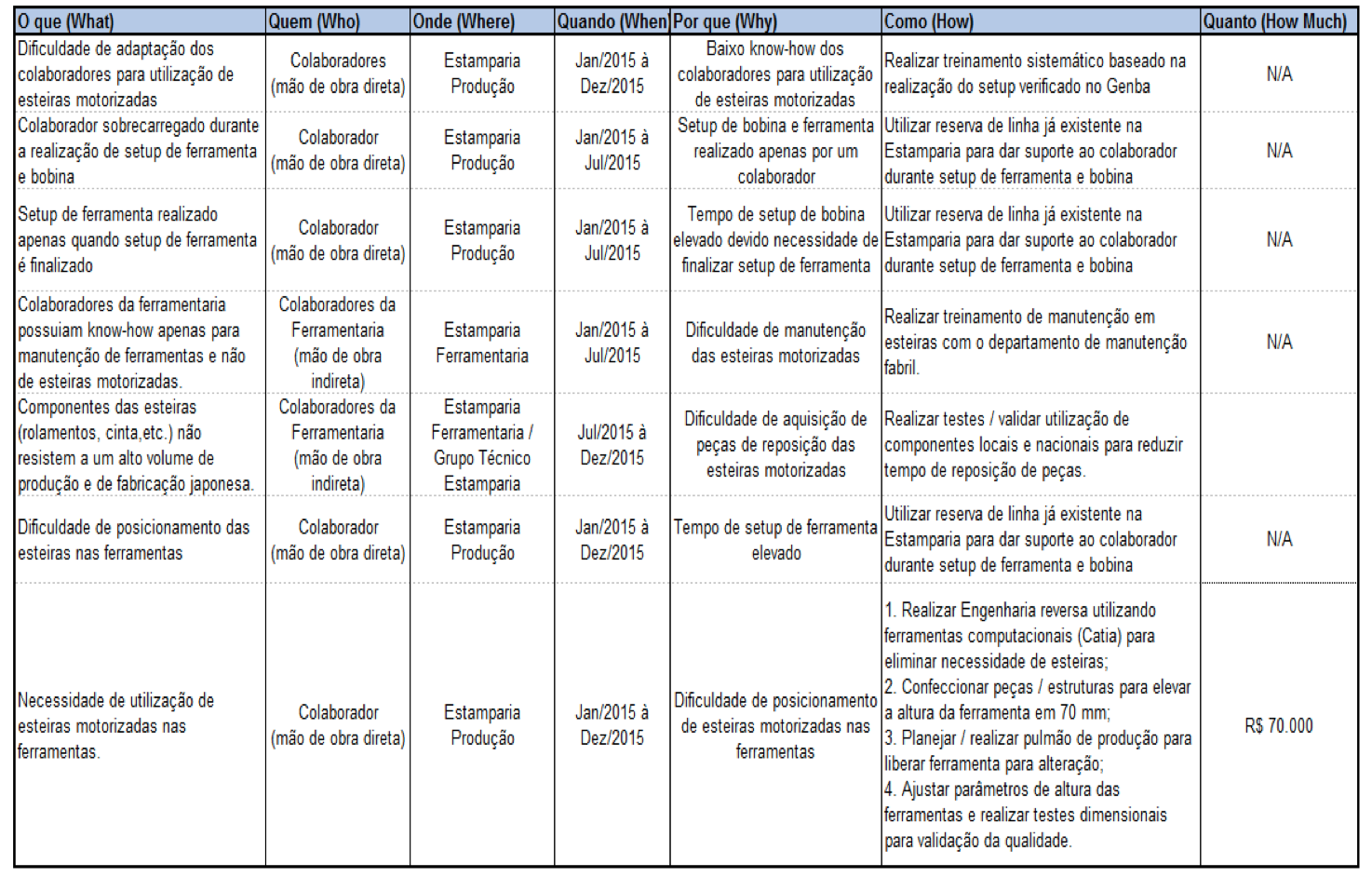

Tendo conhecimento do problema abordado, da metodologia PDCA e após análise do Diagrama de Ishikawa apresentada anteriormente, foi determinado um plano de ação (Figura 4), cuja estrutura foi baseada na ferramenta 5W2H.

Figura 4 - 5W2H para redução no Setup de Ferramenta

N/A: não aplicável

Fonte: Próprio autor, 2015.

De acordo com a análise e os dados obtidos, foi possível observar que, de forma geral, o tempo elevado de setup era influenciado diretamente pelo uso de esteiras motorizadas no setup da prensa S250. Com o intuito de reduzir o tempo de setup, melhorar a eficiência do equipamento e não realizar paradas na linha de produção as primeiras ações foram direcionadas a melhoria do posto de trabalho, principalmente, em relação aos fatores mão-de-obra e equipamento, após a implantação das ações de efeito imediato, a equipe buscou melhorias que pudessem ter impactos a longo prazo e refletir nos indicadores do problema, desta forma usando princípios de engenharia analisou todo o projeto de implantação do equipamento e esteiras.

A primeira ação tem relação ao fator mão-de-obra. Devido a utilização das esteiras motorizadas, os colaboradores que possuíam know-how para operação em ferramentas de estampo e, no entanto, não possuíam treinamento para operação de esteiras de movimentação tinham de dificuldades ao realizar o processo. Por isso, esta ação teve início com uma avaliação conjunta de colaboradores e gestores visando desenvolver uma metodologia para qualificar os colaboradores, uma vez que na empresa não haviam outros departamentos que poderiam ser utilizados para benchmark neste tipo de operação. Após análise da equipe, ficou definido que seria realizado um treinamento sistemático baseado na realização do setup verificado no genba com participação da área operacional e técnica a fim de determinar a melhor forma de realizar o setup utilizando a esteira motorizada. O treinamento desenvolvido foi baseado nos padrões de operação de forma simples e clara utilizando um passo-a-passo para realização de todo o setup.

Durante o planejamento do treinamento foi observado que o único colaborador que desempenhava a operação estava sobrecarregado devido ao grande número de atividades a ser realizada no posto de trabalho. Desta forma, a segunda ação foi utilizar o reserva de linha (colaborador semi-direto responsável pelo suporte à produção) para suporte ao setup de ferramenta e bobina do equipamento S250. Desta forma poderia reduzir o tempo de execução do setup. Esta atividade de suporte passou a ser incluída no padrão do processo.

Ainda durante o planejamento das ações, a equipe identificou que os colaboradores de ferramentaria da estamparia, cuja responsabilidade é realizar manutenções preventivas e corretivas nas ferramentas a fim de mantê-las disponíveis a produção conforme os padrões de qualidade da empresa, não possuíam know-how para manutenção em esteiras motorizadas, pois da mesma forma que os colaboradores da produção, não foram treinados para atender este tipo de equipamento. Com isso, a terceira ação prevista foi realizar treinamento com os colaboradores da ferramentaria quanto à manutenção das esteiras motorizadas. Para que fosse possível qualificar os colaboradores de ferramentaria quanto à manutenção de esteiras foi necessário suporte do departamento de manutenção fabril da empresa (setor que concentra os especialistas em manutenção e que dão suporte a toda a unidade fabril).

O correto funcionamento e manutenção das esteiras exige um estoque de segurança das peças de reposição, entretanto, devido equipamento ser de origem japonesa, as peças deveriam ser importadas, exigindo um planejamento preciso para aquisição, visto o elevado lead-time de entrega. Para resolver esta situação, a quarta ação teve o objetivo de nacionalizar as peças de reposição para reduzir o tempo de entrega e agilizar as manutenções corretivas e preventivas.

As primeiras ações tiveram objetivo de reduzir de forma imediata o tempo de setup sem causar maiores transtornos a operação do processo, porém, com essas ações implantadas a equipe notou que era possível melhorar ainda mais o tempo, para tanto, foi necessário realizar uma análise sistemática de todo o processo, desde o projeto de implantação, com o propósito de identificar todas as possibilidades para eliminar os desperdícios relacionado ao tempo de setup, por isso, o foco da ação seguinte foi o projeto de implantação das esteiras motorizadas e a integração com a prensa e as ferramentas.

Aplicando os princípios da engenharia reversa chegou-se à conclusão que da mesma forma que não havia conhecimento para operação e manutenção, também haviam deficiências nos projetos das ferramentas para a integração com esteiras motorizadas. Após análise da equipe, a solução proposta foi eliminar as esteiras aumentando a altura da ferramenta em 70mm possibilitando assim a implementação de rampas (trilhos) na ferramenta de estampo ao invés de esteiras motorizadas. Com auxílio do departamento de ferramentaria da empresa as ferramentas foram confeccionadas na altura adequada.

Para que fosse possível realizar os testes da nova ferramenta no posto de trabalho, a gestão da área planejou a antecipação da produção visando um estoque que permitisse a liberação da prensa S250, por um período certo de tempo, para testes com objetivo de validar os parâmetros de processo e realizar os testes de qualidade, obrigatórios de acordo com a política da empresa. Com os resultados obtidos nos testes foi possível constatar que, com a nova ferramenta, não houve alteração nas características do processo e qualidade do produto. Com isso, para garantir a correta operação do processo foi realizado a revisão nos padrões de processo e um novo treinamento operacional.

Ao final, com as alterações e revisões implantadas o objetivo do trabalho foi alcançado, o tempo de setup foi reduzido e a eficiência do equipamento melhorou.

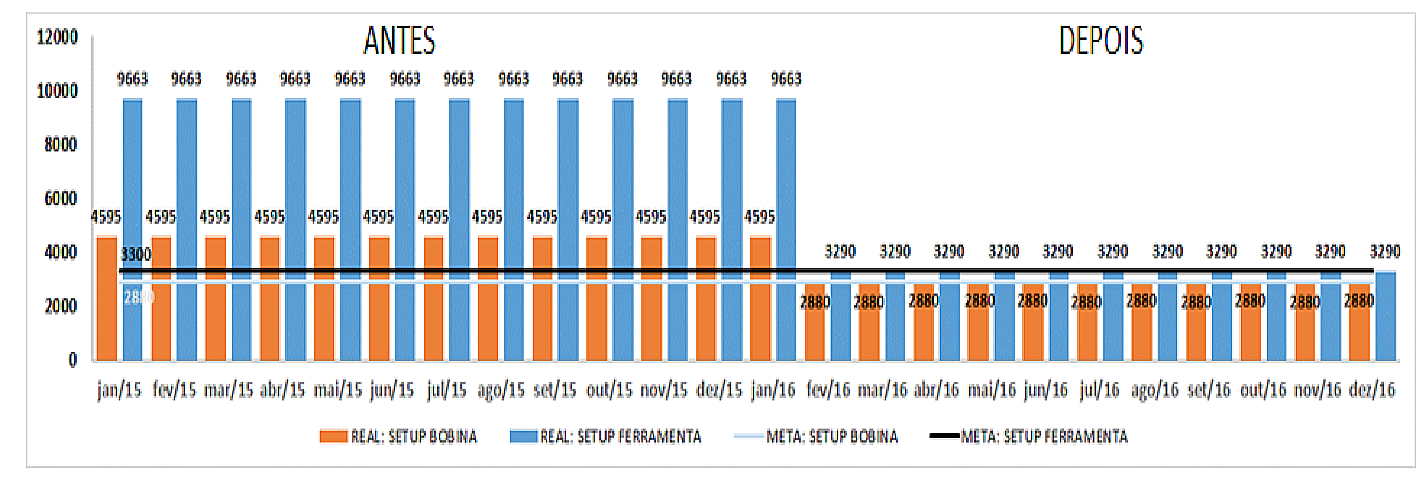

Após a implementação das ações, é importante verificar os resultados alcançados com o projeto e os impactos operacionais e econômicos gerados.

Sendo assim, a seguir é apresentado o Gráfico 4, que demonstra o tempo de setup após a implantação da Metodologia PDCA, o gráfico compara o tempo real à meta estabelecida pela fábrica.

Gráfico 4

Meta versus Real dos tempos de Setup de Ferramenta e Setup de Bobina antes e depois

Fonte: Próprio autor, 2016.

Como pode ser observado, a partir do mês de fevereiro, quando as ações foram efetivadas na prensa S250, houve uma redução significativa no tempo real de setup de ferramenta e devido a ações de utilização do reserva de linha ocorreu também redução no tempo de Setup de Bobina. O tempo de set-up da ferramenta reduziu cerca de 66%, enquanto o tempo de set-up da bobina obteve uma redução de 37,3%. Conforme cálculos realizados pela empresa as melhorias implantadas representaram uma redução de 48% dos custos relacionados ao set-up.

Com relação à eficiência do equipamento também houve uma expressiva melhora, a eficiência real do equipamento aumentou 19%, o equipamento apresentou uma nova eficiência de 84%, impactando diretamente na eficiência de todo setor de estamparia, conforme gráfico 5.

Gráfico 5

Meta X Real de Eficiência do ano 2016

Fonte: Próprio autor, 2016.

Neste trabalho, observou-se o impacto da redução do tempo de setup de ferramentas e de bobinas de equipamento em um departamento da estamparia pertencente a uma multinacional do polo de duas rodas com filial localizada em Manaus. Assim como outras empresas do Polo Industrial de Manaus, a empresa estudada busca redução dos desperdícios em processos fabricação de seus produtos através de processos de melhorias contínuas com o uso de ferramentas e métodos da filosofia enxuta, neste caso a metodologia do PDCA.

Inicialmente, o equipamento S250 localizado no departamento da estamparia da empresa estudada, apresentava a menor eficiência dentre todos os equipamentos do departamento, além de ter sua eficiência real abaixo da meta traçada para o ano de 2015, as perdas com Tempo de Setup de Ferramenta e de Bobina representavam 42% e 13%, respectivamente.

Para a execução deste projeto, foram seguidas as fases determinadas pela metodologia PDCA, ferramenta da qualidade usualmente aplicada na busca da melhoria contínua. Sendo assim, após a identificação e observação do problema, realizou-se a análise das suas causas fundamentais a partir do diagrama de Ishikawa. Para cada um dos 6M’s propostos por essa ferramenta, foram mapeadas causas para a ocorrência do elevado tempo de setup de ferramenta.

Após a mapeamento das causas, foi possível identificar motivos pelos quais o tempo de setup de ferramenta era elevado. Deste modo, foi elaborado um plano de ação baseado na matriz 5W2H.

As principais ações implantadas foram: realização de treinamentos sistemáticos baseado na realização do setup verificado no genba pela equipe do setor, utilização de colaborador reserva de linha já existente no processo afim de dar suporte ao colaborador do equipamento tendo em vista o excesso de atividades durante o setup de ferramenta, a realização de treinamentos com os colaboradores de manutenção de ferramentas, bem como a nacionalização de peças utilizadas nas esteiras das ferramentas e principalmente, a alteração da altura da ferramenta conforme detalhado na engenharia reversa aplicada no equipamento e na ferramenta de estampo.

Os resultados obtidos com essas ações foram a redução do tempo de setup de ferramenta e de bobina a partir do mês de fevereiro de 2016, melhoria de eficiência do equipamento e redução de custos de set-up.

Por fim, como aprendizado desse estudo, é fundamental destacar a importância da definição do plano de ações de forma integrada, com colaboradores que ocupem desde o nível estratégico até o operacional. O fluxo adequado de comunicação entre as diversas esferas e áreas da organização permite que os resultados sejam alcançados com rapidez, qualidade e segurança ao processo estudado.

ALBUQUERQUE, A. C. R. DE Q. Avaliação da aplicação do Ciclo Pdca na tomada de decisão em processos industriais. [s.l.] Universidade Federal do Pará, 2015. Disponível em:http://ppgep.propesp.ufpa.br/ARQUIVOS/dissertacoes/Dissertacao2015-PPGEP-MP-AnaneliaClaudiaRodriguesdeQueirozAlbuquerque.pdf Acesso em 10 abr. 2016.

CAMPOS, Vicente Falconi. Gerenciamento da rotina do trabalho do dia-a-dia. INDG Tecnologia e Serviços, 2004.

COSTA, Amanda Herculano da; LIMA, Jeane de Fátima Gomes DE; GOMES, Maria de Lourdes Barreto. Redução do tempo de setup na produção de botas de pvc através da técnica TRF. Revista Produção Online, v. 12, n. 1, p. 119-132, 2012. Disponível em: https://www.producaoonline.org.br/rpo/article/view/770 Acesso em: 12 abr. 2016.

COSTA JUNIOR, Eudes Luiz. Gestão do processo produtivo. Ibpex, 2008.

GORENFLO, G.; MORAN, J. W. The ABCs of PDCAMinnesotaAccreditation Coalition Workgroup, 2009. Disponível em: http://www.phf.org/resourcestools/Documents/ABCs_of_PDCA.pdf Acesso em: 10 abr. 2016.

KANNENBERG, G. Proposta de Sistemática para Implantação de Troca Rápica de Ferramentas. Dissertação (Mestrado) – PPGEP/UFRGS, Porto Alegre, 1994.

MARIANI, C. A. Gestão pela qualidade e produtividade: curso de graduação em administração. Apucarana: Faculdade de Apucarana, 2005.

MARSHALL JUNIOR, I. et al. Gestão da qualidade. Rio de Janeiro: FGV, 2007

MARUTA, R. Maximizing Knowledge Work Productivity: ATime Constrained and Activity Visualized PDCA Cycle. Knowledge and Process Management, v. 19, n. 4, p. 203–214, 2012.

MEGGINSON, leon C.; MOSLEY, Donald C.; PIETRI, Paul H. Jr. Administração: conceitos e aplicações. Tradução de Maria Isabel Hopp. 4 ed. São Paulo: Harbra, 1998.

MOURA, Reinaldo Aparecido; BANZATO, José Maurício. Redução do Tempo de Setup. São Paulo: IMAN, 1996.

OHNO, T. O sistema Toyota de produção: além da produção em larga escala. Porto Alegre: Bookman, 1997.

SHINGO, S. O sistema Toyota de produção do ponto de vista da Engenharia de Produção. 2.ed. Porto Alegre: Bookman, 1996.

SHINGO, Singeo. Sistema de troca rápida de ferramenta: uma revolução nos sistemas produtivos. Porto Alegre: Bookman, 2000.

SLACK, N.; CHAMBERS, S.; JOHNSTON, R. Administração da produção. 2.ed. São Paulo: Atlas, 2002.

SOKOVIC, M., PAVLETIC, D., PIPAN, K. K. Quality Improvement Methodologies – PDCA Cycle, RADAR Matrix, DMAIC and DFSS. Journal of Achievements in Materials and Manufacturing Engineering, Eslovênia, v. 43, n. 1, p. 476-483, 2010.

SOUZA, J. M. de. PDCA e Lean Manufacturing : Estudo de Caso de Aplicação de Processos de Qualidade na Gráfica Alfa. Revista de Ciências Jurídicas e Empresariais, v. 17, n. 1, p. 11–17, mar. 2016.

TAJRA, F. S. et al. PDCA como proposta metodológica associada à Auditoria em Saúde : relato de experiência de. Tempus - Actas de Saúde Coletiva, p. 201–215, dez. 2012.

WERKEMA, M. C. C. Ferramentas estatísticas básicas para o gerenciamento de processos. Belo Horizonte: Werkema, 2006.

WOMACK, J. T; JONES, D. T.; ROOS, D. The machine that changed the world: the story of lean production. Nova Iorque: HarperPerennial, 1991.

1. Especialista em Engenharia de Produção Lean Manufacturing. Email: thiago.sena12@gmail.com

2. Engenheira de Operações da Superintendência da Zona Franca de Manaus- SUFRAMA. Email: camilla.carneiro@suframa.gov.br

3. Sócio fundador da Trilha Desenvolvimento de Projetos LTDA. Email: ricardo@trilhaprojetos.com.br

4. Gerente de projetos na área de planejamento de operações na Trilha Projetos LTDA. Email: camilla.carneiro@suframa.gov.br