Vol. 38 (Nº 53) Ano 2017. Pág. 14

André Araujo Amato MOREIRA 1; Lázaro Colodette VERMELHO 2; Matheus Carreiro ZANI 3

Recebido: 28/06/2017 • Aprovado: 27/07/2017

RESUMO: A racionalização dos processos construtivos em obra geram melhorias significativas, o objetivo desse trabalho é apresentar estudo da argamassa polimérica no subsistema de alvenaria de vedação. Para realização do estudo foram aplicados questionários com a mão de obra direta, arquitetos e engenheiros civis, contato com lojas, fabricantes do produto, ensaios e composições de custos. Concluíu-se que a argamassa polimérica é viável técnica e economicamente, mas seu uso ainda não se consolidou nos canteiro de obras da Grande Vitória. |

ABSTRACT: The rationalization of the processes Constructive in work generates significant improvement, this paper aims to present a study the polymer mortar in sealing masonry subsystem. To carry out the survey questionnaires were applied with the direct construction workers, architects, civil engineers, contact with store, product manufacturers, by testing and cost composition. It was concluded that technically and economically is viable, but its use has not been consolidated in the construction sites of the Grande Vitória. |

A indústria da construção civil é uma das atividades econômicas de maior importância do Brasil, estima-se que seja responsável por cerca de 5 a 15% do PIB. A cadeia produtiva da construção civil origina cerca de 10 milhões de empregos (CBIC, 2010). Em contrapartida, segundo Silva et al. (2013), em termos ambientais, os impactos provocados ao longo dos anos pela indústria da construção civil são enormes. Com o indício de escassez de recursos, as empresas financiam cada vez mais pesquisas incentivando a procura de soluções que unam o desenvolvimento econômico ao sustentável por meio da tecnologia.

Dentre os principais poluentes destacam-se os grandes volumes de materiais de construção nos canteiros de obras, gerando elevado índice de resíduos nas áreas urbanas. Dentre eles os resíduos provenientes de argamassas: cimento, cal e os agregados. Segundo Camargo (1995), a composição do entulho que sai dos canteiros é composta de 64% de argamassas e de 30% componentes de vedação de tijolos e blocos. Conforme Silva; Nakakura (2001), não há valor real do volume consumido de argamassa no Brasil. Ainda sim, segundo a revista Construções e Negócios (2011), 70% da argamassa são consumidas pelos serviços de assentamento de blocos, contrapiso e revestimentos externos. Segundo o Sindicato Nacional da Indústria do Cimento (2013), o consumo de cimento no ano de 2013 foi de aproximadamente 71 milhões de toneladas.

O crescimento de pesquisas do setor químico para desenvolver produtos sustentáveis através de soluções simples vem ganhando destaque. Inserido nesse cenário, surge então as argamassas poliméricas de alvenaria, produto que substitui a argamassa convencional ou argamassa cimentícia no assentamento de blocos de alvenarias (Silva et.al, 2013).

Portanto, a argamassa polimérica de alvenaria é uma argamassa pronta para o uso; trata-se de uma tecnologia não cimentícia, que tem em sua composição a aplicação de nanotecnologia, produto que tem seu desenvolvimento voltado para o assentamento de blocos e tijolos na construção de alvenarias (CBIC, 2011).

Conforme a CBIC (2011), na década de 1980, foi desenvolvida a argamassa polimérica pelo Grupo FCC que não utiliza cimento em sua composição, empregando assim polímeros, nanotecnologia e agregados minerais provenientes de rochas calcárias. A tecnologia desenvolvida aplica-se a sistemas de vedação vertical com blocos de concreto, tijolos e blocos cerâmicos, blocos de concreto celular auto-clavado, vedação de peças pré-moldadas, blocos sílico-calcário e tijolos de solo-cimento.

As composições químicas das argamassas poliméricas de assentamento existentes no mercado variam, pois existem diferentes formulações, tipos, quantidades e qualidades de matérias primas empregadas na composição. Normalmente contém resinas sintéticas, cargas minerais e diversos aditivos com espessantes e estabilizantes, resultando em diferentes desempenhos mecânicos e durabilidade. A argamassa polimérica de assentamento é livre da emissão de gases poluidores e reduz o uso de areia na construção civil, diminuindo o impacto ambiental nos leitos de rios (Silva; et al, 2013).

Segundo o FCC (2013) as propriedades da tecnologia empregada são: acomodação das tensões, resistência à infiltração de umidade, ao fogo, esforços transversais à alvenaria, acomodação de deformações e dilatações estruturais e isolamento acústico. A argamassa é indicada para obra de alvenaria de vedação e refratária. O Instituto Falcão Bauer (2011), testou a argamassa polimérica constatando que a “alvenaria de vedação assentada com massa pronta da FCC atendeu os parâmetros da NBR 15575-4/08 com relação aos ensaios de impacto de corpo mole, estanqueidade, cargas suspensas e impacto de corpo duro, bem como não influenciou diretamente na resistência à compressão das paredes”.

O FCC (2013) avaliou as propriedades do produto realizando ensaios de durabilidade através de câmaras climáticas de envelhecimento acelerado. Para o teste de resistência ao fogo, o material foi exposto por 240 minutos a uma temperatura de até 1.200 ºC. Nos testes de estanqueidade foi constatado que o produto é impermeável, ou seja, está isento de furos, trincas ou porosidades que possam deixar passar água. Para testes de resistência mecânica, a tecnologia recebeu impactos de corpos moles e duros de até 720 Jaules e seu desempenho foi satisfatório.

Conforme CBIC (2011), a aplicação da argamassa deve ser em peças secas, os tijolos e blocos limpos, livres de areia, graxa, óleos ou pó. Caso as peças estejam molhadas, aumentará o tempo de cura podendo prejudicar a adesão final em peças encharcadas; caso estejam com materiais pulverulentos, estes interferirão na aderência entre a argamassa e o produto. A massa já vem pronta para o uso, não precisando acrescentar nenhum material. A aplicação deverá ser realizada depositando-se dois filetes de argamassa com aproximadamente 1 cm de diâmetro cada (Figura 01), os quais devem ser aplicados sobre uma das superfícies a serem unidas onde o tempo total de cura é de 72 horas.

Figura 1: Aplicação da argamassa polimérica em blocos.

Fonte: Massa Dundun, 14 de Abril de 2016.

Em seguida ao emprego dos cordões da Argamassa Polimérica, é recomendável que sejam assentados os blocos e tijolos em até 10 minutos. Mas esse tempo em aberto pode variar conforme condições climáticas, sendo menor em climas secos ou quentes e maiores em climas frios ou úmidos. Em caso de juntas verticais secas, a distância entre os blocos é de 1 a 3 mm; no caso de juntas com argamassa de 3 a 5 mm para comportar dilatações térmicas e higroscópicas. Grande parte dos casos não é necessário aplicar o produto nas juntas verticais (FCC, 2013).

Ainda segundo CBIC (2011), a argamassa polimérica atende a todos os requisitos da norma NBR 15.575, sua comercialização está focada nos estados de RS, SP, MG e RJ tendo executadas no ano de 2011 mais de 100 obras com o produto, incluindo um shopping Center em Minas Gerais, um hotel no Rio Grande do Sul, obras em duas petroquímicas e dezenas de edifícios residenciais e comerciais, com diversos prédios de mais de 10 pavimentos.

Na comparação de custo, a argamassa polimérica chega a ser cerca de 30% mais econômica que a argamassa cimentícia tradicional, seu rendimento é em media 20 vezes superior, devido à praticidade de utilização e a condição perfeita necessária dos blocos a redução de desperdícios é cerca de 20% (FCC, 2013).

Este trabalho avaliou o grau de conhecimento da argamassa polimérica de alvenaria dos engenheiros civis e arquitetos que atuam nas construções localizadas na Grande Vitória. O trabalho também objetivou avaliar a disponibilidade de mercado do produto; pesquisar o conhecimento e a satisfação pelos profissionais que trabalham diretamente com a produção de alvenaria e por fim, realizou o estudo da viabilidade técnica e viabilidade econômica da argamassa polimérica.

Para o desenvolvimento deste trabalho em sua etapa inicial, realizou-se pesquisas bibliográficas e documentais. Foram pesquisados capítulos de livros publicados, artigos científicos e catálogos de fabricantes disponíveis em sites da internet.

Realização da pesquisa de campo com engenheiros e arquitetos, previamente foi elaborado um questionário com seis perguntas visando-se obter: o grau de conhecimento, a recorrência do uso e especificação, e o nível de satisfação dos entrevistados em relação ao uso da argamassa polimérica. A aplicação dos questionários se deu de duas maneiras, presencialmente e por correio eletrônico. Ao final da pesquisa, foram entrevistados quarenta e oito profissionais que atuavam no mercado da Grande Vitória.

Para a realização da pesquisa de campo com a mão de obra direta, foram entrevistados pedreiros, mestres e encarregados de obras. O questionário aplicado foi elaborado com cinco perguntas que se visava obter: o grau de conhecimento, a recorrência da aplicação, o nível de satisfação e a preferência entre argamassas. O questionário foi aplicado a noventa e três profissionais de sete empresas de construção civil que atuavam no mercado da Grande Vitória.

Foram selecionadas os quarenta maiores estabelecimentos para venda de materiais de construção civil da Grande Vitória para amostragem da disponibilidade da argamassa polimérica no mercado. O contato se deu por três maneiras: via telefone, via correio eletrônico e visita ao estabelecimento. Posteriormente a detecção da escassa disponibilidade no mercado capixaba, foi feito o contato via correio eletrônico e via telefone com três fabricantes de argamassa polimérica localizadas no Espírito Santo.

Para o estudo da viabilidade técnica deste trabalho, foram ensaiados 9 prismas ocos no laboratório da empresa Concretest Teste e Analises LTDA. Este ensaio reproduz com maior fidelidade as condições atribuídas à argamassa polimérica em obra, estabelecendo os requisitos mínimos. O ensaio consistiu inicialmente na determinação dimensional dos blocos, conforme a NBR 6136/14. Na sequência os blocos prismáticos são montados, com o sistema “bloco/argamassa/bloco”. Após a moldagem é realizado o capeamento e o nivelamento dos blocos, com cimento Holcim CP V- ARI PLUS e areia fina na proporção 1:1. A cura se deu com três dias, este é o tempo que segundo o fabricante ela atinge a maior resistência. Posteriormente a cura, os blocos são ensaiados segundo a NBR 12118/13, obtendo-se o resultado da carga de ruptura do conjunto. O modelo da prensa para o ensaio é o I 3025B–N 203, com certificado de calibração número SCM 49540. Obtendo-se o resultado da carga de ruptura do conjunto bloco/argamassa.

Para o estudo de viabilidade econômica no uso da argamassa polimérica, os custos e índices dos insumos foram retirados da tabela de composição de custos do mês de abril de 2016, disponibilizada no site do Sistema Nacional de Pesquisa de Custos e Índices da Construção Civil (SINAPI). Posteriormente, foram calculados os custos para a construção de um metro quadrado de alvenaria de blocos cerâmicos utilizando a argamassa cimentícia tradicional e a argamassa polimérica. Na última etapa do trabalho, foi realizada a compilação dos dados e análise dos resultados.

Nem toda inovação tecnológica apresentada ao setor da construção civil é aceita e possui seu uso concretizado no setor. Podendo-se relacionar diversos fatores a isso, como por exemplo, insegurança com o desempenho do produto em longo prazo, má ou falta de divulgação do produto, experiências negativas na aplicação do produto. Diante disso, com o objetivo de se apresentar o grau de conhecimento de engenheiros e arquitetos sobre o uso da argamassa, fatores que viabilizam ou inviabilizam seu uso, foi realizada uma pesquisa de clima organizacional com quarenta e oito profissionais que atuam na região da Grande Vitória.

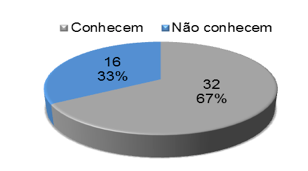

Interrogado se possuíam conhecimentos sobre a utilização da argamassa polimérica no assentamento de blocos de vedação, 67% responderam que conhecem, conforme Gráfico 1.

Gráfico 1

Grau de conhecimento.

Fonte: Pesquisa de campo – 2016

-----

Gráfico 2

Experiência dos que conhecem.

Fonte: Pesquisa de campo – 2016.

Segundo Silva; et al. (2013), apesar da primeira formulação de uma argamassa polimérica ter sido publicada em uma revista norte americana no ano de 1981, esta categoria de produto foi pouco explorada no Brasil até o ano de 2011, quando começou a ser oferecida por alguns fabricantes no mercado da construção civil. Justificando o fato apresentado no Gráfico 2, de que 67% dos respondentes que afirmaram conhecer a argamassa polimérica de assentamento são profissionais que atuam no mercado da construção civil há menos tempo.

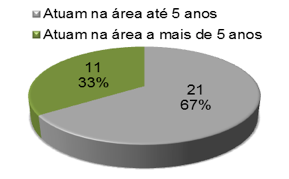

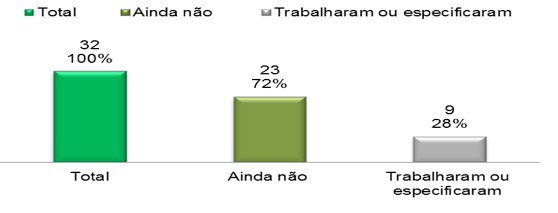

Indagado aos entrevistados que afirmaram possuir conhecimento sobre a argamassa polimérica de assentamento se já tinham trabalhado ou especificado este tipo de argamassa, 72% disseram que ainda não trabalharam ou especificaram a argamassa polimérica, conforme Gráfico 3.

Gráfico 3

Quantidade de entrevistados que já trabalharam ou especificaram argamassa polimérica.

Fonte: Pesquisa de campo – 2016.

Visando identificar os fatores que possam ser determinantes para a não aplicação ou especificação da argamassa polimérica, questionou-se os vinte e três respondentes que afirmaram não terem trabalhado ou especificado a argamassa polimérica quais as razões que foram determinantes para isso.

Os principais motivos pelos quais os entrevistados afirmaram que ainda não tinham trabalhado ou especificado a argamassa polimérica foram: falta de estudos técnicos que comprovam o desempenho do produto a médio e longo prazo, poucos fornecedores disponíveis no mercado capixaba, produto não ter sido aprovado pelos gestores da empresa.

Perguntado aos nove entrevistados que afirmaram terem trabalhado ou especificado a argamassa polimérica de assentamento quais as principais vantagens e desvantagens identificadas durante o processo produtivo de alvenaria de vedação utilizando este tipo de argamassa. O resultado obtido é apresentado no Quadro 2.

Quadro 2

Vantagens e desvantagens mencionadas pelos entrevistados.

VANTAGENS |

DESVANTAGEM |

Redução de mão de obra |

Maior consumo de blocos |

Aumento de produtividade |

Treinamento da mão de obra |

Redução na quantidade de insumos e equipamentos |

Resistência por parte da mão de obra |

Diminuição na quantidade de residuo |

Exigência de blocos de maior qualidade |

Simplificação da logística no canteiro de obras |

Uso da argamassa convencional na primeira fiada |

Redução nos custos referentes a alvenaria |

Não é recomendada para alvenaria estrutural |

Fonte: Pesquisa de campo – 2016.

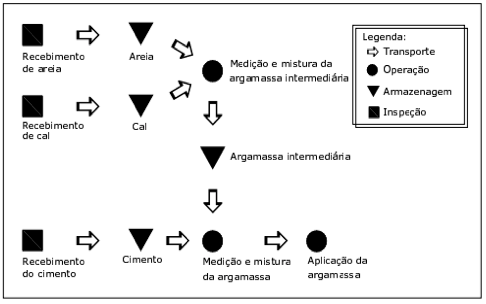

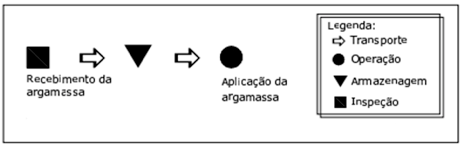

Na Figura 2, é mostrado o fluxograma simplificado dos procedimentos submetidos no preparo da argamassa tradicional de assentamento em obra.

Figura 2

Procedimentos de preparo da argamassa cimentícia.

Fonte: Regattieri & Silva, 2006.

Um dos principais causadores de problemas relacionados à produção de argamassa cimentícia tradicional em construção civil de edifícios é a falta de controle tecnológico, que fica a cargo do betoneiro de realizar as misturas dos materiais da argamassa, causando grande variabilidade do traço podendo ocasionar patologias. A figura 3 é mostrado o fluxograma simplificado dos procedimentos submetidos a argamassa polimérica.

Figura 3

Fluxograma dos procedimentos da argamassa polimérica.

Fonte: adaptado de Regattieri e Silva, 2006.

É difícil quantificar as vantagens logísticas da argamassa polimérica de assentamento na construção civil de edifícios, claramente um processo de racionalização diminuindo atividades que não agregam valor ao produto final.

A Tabela 4 apresenta uma comparação entre a argamassa cimentícia tradicional e a argamassa polimérica de assentamento segundo diversos quesitos.

Tabela 4

Comparação entre argamassas.

QUANTO AO: |

ARGAMASSA TRADICIONAL |

ARGAMASSA POLIMÉRICA |

RECEBIMENTO, CONTROLE E DESCARREGAMENTO DE MATERIAIS.

|

Recebe a areia a granel, cimento e cal em sacos. Demanda mais mão-de-obra e maiores perdas. Dificuldades em controlar a qualidade da areia em seu recebimento. É mais suscetível a contaminações. |

Produto entregue em bisnagas prontas para o uso. Demanda menos mão-de-obra e causa menores índices de perdas. Fácil conferencia da quantidade recebida e verificação da existência de embalagens danificadas. |

ARMAZENAMENTO DE MATERIAIS |

Necessita de maiores cuidados e espaço para o seu armazenamento. Materiais entregues ensacados e a areia "solta". |

Estoques mais flexíveis podem ser remanejados. |

LOCAL DE PREPARO E MISTURA DOS MATERIAIS |

Necessidade de medição na dosagem dos materiais, grande variabilidade do traço, necessidade de alto controle tecnológico. Mistura deve ser mecanizada. |

Propriedades garantidas pelo fabricante. Não necessita de ser misturada, já vem pronta. |

TRANSPORTE DOS MATERIAIS |

Utilização excedente de mão-de-obra e gasto maior de energia. |

Distribuídos no local da aplicação (pavimentos), fácil manuseio necessitando de menos mão-de-obra. |

ANCORAGEM DE BLOCOS NOS PILARES DE CONCRETO |

Necessidade do uso de tela/grampo nas estruturas de concreto. |

Não há necessidade do uso de tela/grampo nas estruturas de concreto. |

CONJUNTO BLOCO E ARGAMASSA

|

Utiliza-se qualquer tipo de bloco, remendando facilmente a alvenaria caso haja necessidade de quebra para passagem de eletrodutos, tubulações, etc. |

Por deixar uma junta mais fina, a argamassa não pode ser utilizada em todos os tipos de bloco. Não pode acomodar diferenças grandes entre um bloco e outro, o que pode ocorrer quando se utiliza blocos de baixa qualidade e fora da normalização brasileira. Isso pode resultar em maior dificuldade de nivelamento durante a construção e queda de produtividade. |

DESPERDÍCIOS |

Grandes índices de desperdícios de materiais. |

Baixos índices de desperdícios de materiais. |

CUSTO POR M² |

Maior. |

Menor. |

Fonte: Adaptado de Regattieri e Silva, 2006.

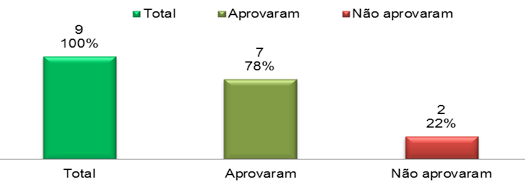

Um fator fundamental para a consolidação de um material no mercado da construção civil é a satisfação dos envolvidos em sua especificação e aplicação. Diante disso, foi questionado aos nove entrevistados que afirmaram terem trabalhado ou especificado a argamassa polimérica de assentamento, se o uso do produto foi satisfatório, e se por tanto voltariam a trabalhar com o mesmo. O resultado obtido é apresentado no Gráfico 4.

Gráfico 4

Satisfação dos entrevistados no uso da argamassa polimérica.

Fonte: Pesquisa de campo – 2016

Segundo Carvalho (2011), a falta de mão de obra qualificada influencia diretamente na busca pela redução de desperdícios e na elevação da eficiência dos processos. Escassez de mão de obra qualificada, resistência a novas tecnologias, especificação de novos materiais são fatores que impedem um maior e mais rápido desenvolvimento do setor da construção civil.

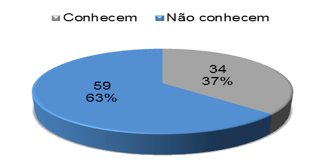

Diante disso, com o objetivo de se apresentar o grau de conhecimento de pedreiros, mestres e encarregados de obras, sobre o uso da argamassa polimérica, as vantagens e desvantagens ressaltados por eles em analogia ao uso do produto, e por fim, a preferência entre argamasas; foi realizada uma pesquisa de clima organizacional com noventa e três profissionais que atuam na região da Grande Vitória.

Questionados se possuíam algum conhecimento sobre a utilização da argamassa polimérica no assentamento de blocos de vedação, 63% dos respondentes afirmaram não conhecer o produto. O Gráfico 5 apresenta o resultado obtido neste questionamento.

Gráfico 5

Grau de conhecimento da mão de obra.

Fonte: Pesquisa de campo – 2016.

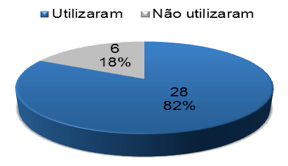

Questionado aos entrevistados que afirmaram conhecer a argamassa polimérica, se já trabalharam no assentamento de blocos de vedação utilizando este tipo de argamassa, 82% afirmaram já terem trabalhado com o produto, conforme Gráfico 6.

Gráfico 6

Quantidade de entrevistados que já utilizaram argamassa polimérica.

Fonte: Pesquisa de campo – 2016

Interrogado aos respondentes que afirmaram possuir experiência no uso argamassa polimérica, quais vantagens e desvantagens foram evidenciadas durante o uso do produto.O resultado obtido foi apresentado no Quadro 3.

Quadro 3

Vantagens e desvantagens citadas pelos entrevistados.

VANTAGEM |

DESVANTAGEM |

Maior produtividade |

Dificuldade com nivelamento |

Ancoragem direta em pilares |

Rápida secagem |

Rápida secagem |

Menos empregos |

Fonte: Pesquisa de campo realizada – 2016

A Construção Civil necessita romper paradigmas; as práticas do setor devem passar por uma revisão, em virtude das alterações de mercado, a introdução de novas tecnologias e o aumento das expectativas dos clientes. Dentre os principais impeditivos para a popularização de produtos no mercado nacional está a cultura construtiva do brasileiro, resistente a mudanças, que é vista como uma barreira para a expansão da técnica no país.

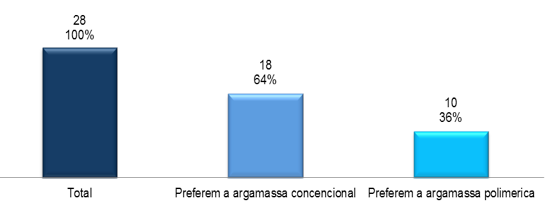

O Gráfico 7 evidencia a preferência da mão de obra direta entre argamassas, indicando o obstáculo imposto pela mão de obra a mudanças no setor da construção civil.

Gráfico 7

Preferência entre argamassas.

Fonte: Pesquisa de campo – 2016.

A ausência de fornecedores disponíveis no mercado capixaba foi uma das dificuldades apresentadas por engenheiros e arquitetos que inviabilizaram a utilização da argamassa polimérica de assentamento em determinados empreendimentos. Diante desta dificuldade, foi feita uma pesquisa em quarenta lojas de venda de materiais de construção civil localizadas na região da grande vitória, com o objetivo de investigar se este ainda é um fator que pode inviabilizar o uso da argamassa polimérica. A Tabela 5 apresenta a disponibilidade para compra da argamassa polimérica em quarenta lojas de venda de matérias de construção localizadas na região da Grande Vitória.

Tabela 5

Disponibilidade de venda da argamassa polimérica.

RESPOSTA |

QUANTIDADE |

Vendem argamassa polimérica |

8 |

Não conhecem o produto |

14 |

Não vendem |

18 |

Total |

40 |

Fonte: Pesquisa de campo realizada – 2016.

Diante da dificuldade com fornecedores apresentado na Tabela 5, foi feita uma pesquisa com fabricantes de argamassa polimérica e distribuidores autorizados que fornecem o produto para a região da Grande Vitória. O resultado obtido é apresentado na Tabela 6.

Tabela 6

Fabricantes e distribuidores autorizados a região da Grande Vitória.

FABRICANTE |

DISTRIBUIDOR |

PRAZO DE ENTREGA |

Massa Mais |

Fusion Mais |

5 dias |

Biomassa |

Distrisuper |

7 dias |

Izifix |

Izifix |

5 dias |

Fonte: Pesquisa de campo realizada – 2016

O ensaio que reproduz mais fielmente as condições atribuídas em obra é o ensaio de prisma oco. Neste procedimento, os prismas são submetidos a ensaios de compressão, conforme mostra a Figura 4 e 5 (ROCHA, 2012).

Figura 4: Ensaio de prisma oco.

Fonte: Arquivo pessoal.

-----

Figura 5: Ruptura dos prismas ocos.

Fonte: Arquivo pessoal

As rupturas dos prismas ocos ensaiados ocorreram nos blocos, como mostra a Figura 5. A tabela 7 apresenta os resultados da resistência à compressão de prisma oco de blocos de concreto de dimensões 140x390x390mm.

Tabela 7

Resultados do ensaio de compressão no bloco de concreto.

DETERMINAÇÃO DA RESISTÊNCIA Á COMPRESSÃO (NBR12118/13) |

|||||

Corpo de prova |

Carga (toneladas) |

Área Média (mm²) |

Carga de ruptura (N) |

Resistência a Compressão |

|

Individual (Mpa) |

Média |

||||

1 |

56,76 |

55712,67 |

556815,6 |

9,99 |

6,22 |

2 |

21,96 |

55700,48 |

215427,6 |

3,87 |

|

3 |

57,35 |

55500,28 |

562603,5 |

10,14 |

|

4 |

24,25 |

55510,18 |

237892,5 |

4,29 |

|

5 |

24,35 |

55627,03 |

238873,5 |

4,29 |

|

6 |

26,98 |

55587,11 |

264673,8 |

4,76 |

|

Fonte: Adaptado Concretest, 2016.

A tabela 8 apresenta os resultados da resistência à compressão de prisma oco de blocos cerâmicos de dimensões 115x190x190mm.

Tabela 8

Resultados do ensaio de compressão no bloco cerâmico.

DETERMINAÇÃO DA RESISTÊNCIA Á COMPRESSÃO (NBR12118/13) |

|||||

Corpo de prova |

Carga (toneladas) |

Área Média (mm²) |

Carga de ruptura (N) |

Resistência a Compressão |

|

Individual (Mpa) |

Média |

||||

1 |

2,25 |

43700 |

22072,5 |

1,00 |

1,11 |

2 |

2,93 |

43700 |

28743,3 |

1,31 |

|

3 |

2,34 |

43700 |

22955,4 |

1,03 |

|

Fonte: Adaptado Concretest, 2016.

As rupturas dos prismas ocos ensaiados ocorreram nos blocos, sendo que a argamassa permaneceu rígida.

Araujo (1995) destaca três fatores básicos para a comparação de custos entre processos construtivos: o custo real, o tempo de execução e o nível de qualidade. Fabricantes afirmam que a substituição da argamassa cimentícia pela argamassa polimérica de assentamento proporciona uma diminuição no custo da obra e ganhos de produtividade. A

Tabela 9 apresenta os custos relacionados ao assentamento de um metro quadrado de blocos cerâmicos utilizando argamassa convencional.

Tabela 9

Composição de custos referente ao serviço: alvenaria de blocos cerâmicos

8 furos 9x19x19cm, traço da argamassa 1:0,5:8, juntas 15mm.

CÓDIGO |

INSUMO |

UNIDADE |

ÍNDICE |

CUSTO UNITÁRIO (R$) |

CUSTO TOTAL (R$) |

|

|

Mão-de-Obra |

|||||

00004750 |

Pedreiro |

H |

1,00 |

14,42 |

14,42 |

|

00006127 |

ajudante de pedreiro |

H |

1,12 |

10,50 |

11,76 |

|

|

CUSTO MÃO DE OBRA (R$) |

26,18 |

||||

|

Materiais |

|||||

00007271 |

bloco ceramico (alvenaria de vedacao), 8 furos, de 9 x 19 x 19 cm |

UM |

24,00 |

0,54 |

12,96 |

|

00000370 |

areia media – posto jazida/fornecedor (retirado na jazida, sem transporte) |

M3 |

0,01416 |

30,00 |

0,42 |

|

00001106 |

cal hidratada ch-i para argamasas |

KG |

0,528 |

0,60 |

0,32 |

|

00013284 |

cimento portland de alto forno (af) cp iii-32 |

KG |

2,04 |

0,39 |

0,80 |

|

|

CUSTO MATERIAIS (R$) |

14,50 |

||||

|

|

Total s/ taxas (R$) |

40,68 |

|||

|

|

Leis Sociais (121,25%) |

31,74 |

|||

|

|

BDI (30%) |

21,73 |

|||

|

|

TOTAL (R$) |

94,15 |

|||

Fonte: Adaptado SINAPI, 2016.

A Tabela 10 apresenta os custos referentes ao assentamento do mesmo metro quadrado de bloco cerâmico utilizando como argamassa de assentamento a argamassa polimérica.

Tabela 10

Composição de custos referente ao serviço: alvenaria de blocos cerâmicos

8 furos 9x19x19cm, assentado com argamassa polimérica.

Código |

Insumo |

Unidade |

Índice |

Custo Unitário (R$) |

Custo Total (R$) |

|

Mão-de-obra |

||||

00004750 |

pedreiro |

H |

0,33 |

14,42 |

4,76 |

00006127 |

AJUDANTE DE PEDREIRO |

H |

0,66 |

10,50 |

6,93 |

|

CUSTO MÃO DE OBRA (R$) |

11,69 |

|||

|

Materiais |

||||

|

argamassa polimérica |

KG |

2,00 |

2,95 |

5,90 |

00007271 |

bloco ceramico (alvenaria de vedacao), 8 furos, de 9 x 19 x 19 cm |

UM |

27,00 |

0,54 |

14,58 |

|

CUSTO MATERIAIS (R$) |

20,48 |

|||

|

|

Total s/ taxas (R$) |

32,17 |

||

|

|

Leis Sociais (121,25%) |

14,17 |

||

|

|

BDI (30%) |

13,90 |

||

|

|

TOTAL (R$) |

60,24 |

||

Fonte: Adaptado SINAPI, 2016.

Em virtude dos fatos apresentados na pesquisa de campo realizada com engenheiros civis e arquitetos, podemos concluir que apesar da argamassa polimérica ser conhecida pela maioria desses profissionais, seu uso ainda não se consolidou nos canteiros de obras da região da Grande Vitória. Dentre os profissionais que já trabalharam ou especificaram a argamassa polimérica, estes são capazes de identificar um número maior de fatores positivos em relação à troca da argamassa convencional pela argamassa polimérica, por isso em sua maioria, os profissionais aprovam o produto e voltam a especificá-la.

Levando-se em conta o que foi apresentado nos resultados da pesquisa de campo com a mão de obra direta, concluiu-se que um dos fatores que mais contribuem para a não consolidação da argamassa polimérica no mercado da construção civil é a resistência apresentada por parte da mão de obra. Contudo, o momento atual de crise na economia do país é uma boa oportunidade para a evolução da mão de obra, pois uma demanda menor de empregos faz com que os cargos sejam preenchidos por profissionais mais qualificados, profissionais acessíveis a novos aprendizados e a aplicações de novos métodos.

Tendo em vista os resultados apresentados sobre a disponibilidade da argamassa polimérica no mercado da região da Grande Vitória, foi observado que apesar da pouca disponibilidade do produto nas lojas de venda de materiais de construção civil, a região em estudo possui três fabricantes do produto que são capazes de fornecerem grandes quantidades em um curto período de tempo. Portanto, a disponibilidade mercadológica da argamassa polimérica não é mais fator que inviabiliza seu uso nas obras da região.

Pelos resultados apresentados nos ensaios realizados, concluímos que mesmo com juntas horizontais menos espessas, a argamassa polimérica é capaz de absorver os carregamentos e deformações dos quais são submetidos, portando ela não é o elo fraco do sistema bloco/argamassa, fato notado durante os ensaios cumpridos aonde o rompimento se dava pela menor resistência do bloco. Diante disso, concluímos que a argamassa polimérica atende as especificações técnicas.

Sendo assim, através das composições de custos apresentadas, a substituição da argamassa cimentícia tradicional pela argamassa polimérica na execução de alvenaria de vedação, proporciona uma redução de 36,01% no custo por metro quadrado de alvenaria construída, e uma redução de 33% na duração do serviço. Para maiores áreas de alvenaria construída utilizando-se a argamassa polimérica, a diminuição nos custos são ainda maiores, sendo necessária uma quantidade de mão de obra menor para produzir uma mesma metragem de alvenaria utilizando-se a argamassa cimentícia tradicional.

Logo o modelo de gestão na especificação do material adotado garante menor impacto ambiental e uma maior econômica; por isso, é imprescindível para os profissionais o conhecimento dos materiais, suas propriedades e seus processos produtivos para uma consciente escolha dos materiais. A simples adaptação de ferramentas e o investimento constituem significativas melhorias nas tarefas diárias de uma obra diminuindo os desperdícios, agregando economia e ainda satisfazendo o anseio ambiental atual.

Em trabalhos futuros, sugere-se o estudo das reações que podem ocorrer pelo contado da argamassa polimérica de assentamento com as vergas e contravergas de concreto armado em portas e janelas. Sugere-se também o aprofundamento na execução de ensaios da argamassa polimérica em seu estado fresco e endurecido.

AGOPYAN, V. A cal na Engenharia Civil. In: Reunião aberta da indústria da cal na Engenharia Civil, Escola Politécnica da Universidade de São Paulo, p. 27-33, São Paulo, 1985.

AGUIAR, E. S; Caracterização da produção de argamassa tradicional racionalizada para revestimentos de fachadas. Escola Politécnica da Universidade de São Paulo. São Paulo, 2004.

ALMEIDA, J. L. M. S. L. Argamassas tradicionais e industriais de alvenaria em edifícios. Faculdade de Engenharia da Universidade do Porto. Portugal, 2010.

ALVAREZ, J; SEQUEIRA, C; COSTA, M; Ensinamentos a retirar do passado histórico das argamassas. In: 1º Congresso Nacional de argamassas de construção. Associação Portuguesa dos Fabricantes de Argamassas e ETICS, 2005 Lisboa.

ARAÚJO, N. M. C; Planejamento e controle de obras. Instituto Federal de Educação, Ciência e tecnologia da Paraíba. João Pessoa, 2005.

BAUER, L. A. F. Materiais de construção 1. Rio de Janeiro: LTC – Livros técnicos e Científicos, 1987. 403p.

CAMARGO, A. Minas de entulho. Revista de Tecnologia da Construção – Tèchne, ano 3, nº 15, p. 15-19, 1995.

CARASEK, H. Argamassas. In: ISAIA, Geraldo C. (Org.). Materiais de Construção Civil e Princípios de Ciência e Engenharia de Materiais. São Paulo: Ibracon, 2007.

CARNEIRO, A. M. P; Revestimento externo em argamassa de cimento, cal e areia -sistemática das empresas de construção civil de Porto Alegre. Universidade Federal do Rio Grande do Sul. Porto Alegre, 1993.

CBIC. Argamassa polimérica para assentamento de tijolos ou blocos. Concurso Falcão Bauer 19º edição, 2011. Disponível em: www.cbic.org.br/.../baixar6.php?. Acessado em: 04 abr. 2016.

CBIC. Informativo econômico Construção Civil: desempenho e perspectivas. Brasília, 2011. Disponível em: <http://www.cbicdados.com.br/media/anexos/05_Balanco_2011.pdf>. Acessado em: 04 abr. 2016.

COUTINHO, S. M; PRETTI, S. M; TRISTÃO, F. A. Argamassa preparada em obra x argamassa industrializada para assentamento de blocos de vedação: Análise do Uso em Vitória-ES. Universidade Federal do Espírito Santo. Teoria e Prática na Engenharia Civil, n.21, p.41-48, Maio, 2013.

FCC. 2013. Disponível em: <http://www.grupofcc.com.br/noticias/noticiadetalhe.php?id=109>. Acessado em: 04 abr. 2016.

GONDIM; et al. Análise da economia nacional e a participação da indústria da construção Civil.I Conferência Latino-americana de Construção Sustentável - X Encontro Nacional de Tecnologia do Ambiente Construído. São Paulo, 2004.

JHON, V. M; Reciclagem de resíduos na Construção Civil: Contribuindo à metodologia de pesquisa e desenvolvimento. Escola Politécnica da Universidade de São Paulo. São Paulo, 2000.

KARPINSKI; et al. Gestão diferenciada de resíduos da construção civil uma abordagem ambiental. Pontifícia Universidade Católica do Rio Grande do Sul. Porto Alegre, 2009.

KURESKI; et al. O Macrossetor da Construção Civil na econômia Brasileira em 2004 - Ambiente Construído, Porto Alegre, v. 8, n. 1, p. 7-19, jan./mar. 2008.

MARGALHA, M. G; Argamassas. Universidade de Évora. Portugal, 2011. Disponível em <http://dspace.uevora.pt/rdpc/bitstream/10174/4969/1/Argamassas.pdf>. Acessado em: 17 fev. 2016.

MECHI, A; SANCHES, D. L. Impactos Ambientais da mineração no estado de São Paulo. Estudos Avançados. vol.24 no. 68. São Paulo, 2010.

MOTA, J. M. F; influência da argamassa de revestimento na resistência à compressão axial em prismas de alvenaria resistente de blocos cerâmicos. Universidade Federal de Pernambuco. Pernambuco, Junho 2006.

MOURA. C. B; Aderência de revestimentos externos de argamassas em substratos de concreto: influencia das condições e temperatura e ventilação na cura do chapisco. Universidade federal do Rio Grande do Sul. Porto Alegre, 2007.

NBR 12118: Blocos vazados de concreto simples para alvenaria - Métodos de ensaio. Rio de Janeiro, 2005.

NBR 13276: Argamassa para assentamento e revestimento de paredes e tetos - Preparo da mistura e determinação do índice de consistência. Rio de Janeiro, 1995.

NBR 13279: Argamassa para assentamento e revestimento de paredes e tetos - Determinação da resistência à tração na flexão e à compressão. Rio de Janeiro, 2005.

NBR 13529: Revestimento de paredes e tetos de argamassas inorgânicas - Terminologia. Rio de Janeiro, 2013.

NBR 15961-1: Alvenaria estrutural - blocos de concreto: parte 01: Projeto. Rio de Janeiro, 2011.

NBR 15961-2: Alvenaria estrutural - blocos de concreto: parte 02: execução e controle de obras. Rio de Janeiro, 2011.

NBR 6136: Blocos vazados de concreto simples para alvenaria - Requisitos. Rio de Janeiro, 2014.

OLIVEIRA, F. A. L; Argamassa industrializada: vantagens e desvantagens. Universidade Anhembi Morumbi. São Paulo, 2006.

OLIVEIRA, M. B; AGOPYAN, V; Verificação de algumas propriedades de argamassas com saibro da região de Uberlândia para assentamento de tijolos cerâmicos. Boletim Técnico n. BT/PCC/73. Escola Politécnica do Estado de São Paulo, São Paulo, 1992.

PENNA, C. D. Argamassa Industrializada. Revista Construção e Negócios on-line. Editorial Magazine. Disponível em: <http://www.revistaconstrucaoenegocios.com.br/materias.php?FhIdMateria=1270>. Acessado em: 17 fev. 2016.

PEREIRA, M. F. P; Anomalias em paredes sem função estrutural. Escola de Engenharia Universidade Minho. Guimarães, 2005. Disponível em:<file:///D:/Users/Matheus/Downloads/DISSE_02.PDF> Acessado em: 19 fev. 2016.

REGATTIERI, C. E.;SILVA, L. L. R. Ganhos potenciais na utilização da argamassa industrializada.Site:<http://www.comunidadedaconstrucao.com.br/comunidade/calandra.nsf/0/560FCD07CB7D537483256D49004C0CDA?OpenDocument&pub=T&proj=Novo&can=Argamassas&secao=ArtigosTecnicos> Acessado em: 01 nov. 2015.

ROCHA, R. S; Avaliação e comparação das propriedades mecânicas de uma argamassa pronta não cimentícia para alvenaria com e sem função estrutural frente às argamassas convencionais. Universidade Tecnológica Federal do Paraná. Campo Mourão, 2012.

SANTI, A. M. M; FILHO, A. O. S; Combustíveis e riscos ambientais na fabricação de cimento; casos na Região do Calcário ao Norte de Belo Horizonte e possíveis generalizações. II Encontro Nacional de Pós-graduação e Pesquisa em Ambiente e Sociedade. Campinas, 2004.

SANTOS, R. F. C. sistema monolítico e alvenaria de blocos cerâmicos estudo comparativo como elementos de vedações internas para edificações. Universidade Federal do Rio de Janeiro. Rio de Janeiro, 2014.

SELMO, S. M. S; Agregados miúdos para argamassas de revestimento. Escola Politécnica da Universidade de São Paulo. São Paulo, 1986.

SILVA, C. O; NAKAKURA, E. H. A utilização de argamassa de revestimento em obras de pequeno porte – Avaliação de estudo de caso de argamassa preparada em obra x argamassa industrializada. Universidade Federal de Minas Gerais. Minas Gerais, 2001.

SILVA; et al. Utilização de argamassa polimérica no assentamento de tijolos ou blocos. Associação Educacional de Bosco. Rio de Janeiro, 2013.

Sindicato nacional da indústria do cimento. Relatório anual, p.3-8. 2008. Disponível em: <http://www.snic.org.br/pdf/relat2008-9web.pdf>. Acessado em: 11 mai. 2016.

Sindicato nacional da indústria do cimento. Relatório anual, p.5-6. 2013. Disponível em: <http://www.snic.org.br/pdf/RelatorioAnual2013final.pdf>. Acessado em: 11 mai. 2016.

Tabelas de Composições de Preço para Orçamento. 13º edição. São Paulo: PINI, 2010. Disponível em: <ftp://ip20017719.eng.ufjf.br/Public/Documentos/PINI-TCPO13/TCPO%2013.pdf>. Acessado em: 11 mai. 2016.

TEIXEIRA, L. P; CARVALHO, F. M. A; A Construção Civil como instrumento do desenvolvimento da economia Brasileira. Revista Paraense de Desenvolvimento, n.109, p. 09-26. Curitiba, 2005.

1. Bacharel em Engemharia Civil pelo Centro Espírito-Santenses – FAESA, campus Vitória. E-email: araujo.ecivil@gmail.com

2. Bacharel em Engemharia Civil pelo Centro Espírito-Santenses – FAESA, campus Vitória. E-email: lazarocolodettev@gmail.com

3. Bacharel em Engemharia Civil pelo Centro Espírito-Santenses – FAESA, campus Vitória. E-email: matheus.c.zani@gmail.com