Vol. 38 (Nº 54) Año 2017. Pág. 17

Jonathan Alexander RUIZ Carrillo 1; Juan Marcos PUPO Francisco 2

Recibido: 14/07/2017 • Aprobado: 12/08/2017

RESUMEN: Con el objetivo de mejorar el sistema de manufactura de empresas procesadoras de camarón, se ha tomado el caso de una de las exportadoras más grandes de la provincia de El Oro, MARECUADOR S.A. La aplicación de herramientas como la ruta crítica, evaluación de programas y desplazamiento continuo, con enfoque desde la teoría de las restricciones, fueron de ayuda para proponer una mejor distribución de las actividades. La implementación de la propuesta reduciría considerablemente el tiempo total de proceso. |

ABSTRACT: In order to improve the manufacturing system of shrimp processing companies, one of the largest exporters in El Oro province, MARECUADOR S.A. The application of tools such as critical path, program evaluation and continuous displacement, with a focus on the theory of constraints, were helpful in proposing a better distribution of activities. The implementation of the project would considerably reduce the overall processing time. |

La industria camaronera en Ecuador tuvo orígenes durante las décadas de los setenta en donde se empezaron a realizar primeros cultivos en cautiverio, fue a partir de aquí que se dio el tan conocido boom camaronero (Armijos, Macuy, Mayorga, Rodríguez, & Clavijo, 2015). Las exportaciones del camarón vuelto actualmente en la fuente primordial de ingresos para un estado y sobre todo genera ganancias a las entidades económicas, llevando así a las empresas a buscar negocios con entidades internacionales, esto es conocido con la denominación orientación empresarial internacional(Machado, Nique, & Bentancur, 2016). La producción de camarón es una actividad que ha tenido gran impacto en el país, siendo el sustento económico de muchas familias, permitiendo a su vez obtener con la misma múltiples aportes positivos, entre los más importantes constan la generación de empleo, fluidez económica, convenios internacionales que ha permitido mejoras en la economía.

La empresa exportadora de camarón MARECUADOR S.A. surge a mediados de los setenta desde sus inicios se ha identificado por tener responsabilidad social fuerte y estrategia de operación firme, proporcionando seguridad a los proveedores de materia prima, cuenta con gran trayectoria y experiencia que les permite ser reconocidos a nivel nacional pero no solo por ello sino también por su producto de calidad y sus diferentes marcas que siempre ofrece al mercado y sumado a sus procesos dentro de los estándares de calidad requeridos, lo transforman en un producto aceptado dentro del mercado.

Dicho esto, la empresa MARECUADOR S.A. presenta una cierta ventaja competitiva ya que al ser una empresa ya posicionada en el mercado permite implementar nuevas estrategias para su sostenimiento y mejora en el mercado, también ha mantenido una buena relación con sus proveedores esto le ha proporcionado una cadena de suministro estable, aunque podría mejorar si se tomara en cuenta las restricciones que han estado afectando a los procesos operativos hasta mediados del 2017.

Por ello, la gran importancia que tiene llevar un buen manejo de un proceso productivo conlleva a fijar la atención en proponer estrategias que permitan el desarrollo de las actividades y que estas a su vez permitan el cumplimiento de objetivos propuestos en la organización. Una empresa siempre debe estar en constante evolución, integrando nuevos métodos o herramientas que proporcionen resultados favorables al mismo, por ende, se debe buscar la manera de cómo mejorar los procesos productivos, siendo estos primordiales para obtener resultados (Pérez, Bulnes, Roque, Noval, & Villoch, 2011).

La incorrecta utilización de sus recursos y no obtener los resultados deseados ocasiona que las empresas se sientan limitada por un sinnúmero de obstáculos, identificados también como restricciones, las cuales provocan que la productividad de la empresa sea irregular. La teoría de restricciones o Theory of contraints (TOC) es una metodología científica que parte desde el sentido común, convirtiéndose en un pensamiento que emplea la lógica de la causa y efecto, que permita comprender que ocurre y sobre todo buscar métodos y estrategias de mejora continua dentro de la organización. Pero la mencionada teoría no sólo se enfoca en la producción sino en la sincronización de todos los procesos de la organización con el fin de obtener mejoras rentables (Penagos, Acuña, & Galvis, 2012).

La teoría de las restricciones denomina aquellos factores que limitan los procesos como “cuellos de botella” con ello se refiere a las actividades que retrasan los procesos causando que se extiendan los tiempos esperados y disminuya la productividad. Los cuellos de botellas son el eslabón más débil dentro de un proceso por ese motivo se denominan limitaciones en el desarrollo de un proceso ya que restringe el aprovechamiento de su capacidad, estos pueden ser identificados como personal, maquinaria y equipo, disponibilidad de materiales, políticas empresariales e incluso hasta el propio mercado que al no darle solución inmediata dará como resultado una demanda insatisfecha. Para ello es necesaria una correcta coordinación en toda la organización (Azevedo, Faria, & Ferreira, 2016).

El eliminar estos cuellos de botella significa para la empresa un eficiente desarrollo empresarial que tomara forma a largo plazo cumpliendo con las exigencias de la demanda basado en la calidad y mejora continua. Así, en esta investigación tomamos como problema científico que la inadecuada planeación en los procesos de producción ocasionando retrasos en la cadena de suministros en la empresa MARECUADOR S.A. Los procesos operativos en la mencionada empresa no deben ocasionar demoras, debido a que provocaría una disminución en la producción de su producto y la no utilización de sus recursos a la capacidad correspondiente (Torres, 2014). Ya que las empresa debe enfocarse en generar un producto a las exigencias de la demanda y así tener mayor rentabilidad (Dong, Zheng, & Li, 2011).

El presente artículo se está orientado al mejoramiento del proceso productivo, con la utilización de la teoría de las restricciones para extender la capacidad productiva de la empresa MARECUADOR S.A. Ya que los procesos operativos se determinan como un complejo conjunto de actividades que está destinado a la fabricación de un bien o servicio, además de ser los responsables de generar valor al cliente. La síntesis se fundamenta en los procesos operativos como sistemas de manufactura, los cuales son los que representan la parte productiva de la industria y de ellos depende su desarrollo y estabilidad económica, además de satisfacer la constante demanda (Mallar, 2010).

La incorrecta utilización de los recursos en la empresa MARECUADOR S.A. ocasiona que sienta los estragos de las restricciones, lo que conlleva consecuencias graves tales como demora en los tiempos esperados o demanda insatisfecha; por ello, la producción se siente limitada. Las causas de estos cuellos de botella tendrían relación como una restricción física y de mercado, ya que en ocasiones el número de trabajadores no es el suficiente para cubrir con la demanda establecida, o también, cuando los pedidos exceden la capacidad diaria de producción. Cabe recalcar que al ser una empresa exportadora, se manejará la producción por el tamaño de pedido del cliente; entonces, al tratarse de un pedido de grandes dimensiones que exceda la capacidad de producción diaria estimada de unas 250000 libras de camarón, se considera como una restricción y ello sería el resultado de no tener equipos y maquinarias con una capacidad que satisfaga la demanda requerida (Merkle & Santos, 2015).

Por todo esto, es necesario recurrir a un plan de mejora hacia los procesos operativos comenzando con la identificación de las restricciones en la organización o los eslabones más débiles que generen retrasos, tratando de eliminarlos por completo. En este sentido, la empresa ha de minimizar los factores que limiten su desarrollo empresarial, ya que las entidades buscan en todo momento su mejora continua, para asegurar el mantenimiento o incremento de la efectividad y productividad en sus procesos, además de desarrollar ventajas competitivas que les permitan mantenerse en el mercado y lograr un crecimiento sostenible (Villagoméz, Viteri, & Medina, 2012).

Para la metodología empleada, tomamos como base la teoría de las restricciones y nos enfocamos en una gestión de mejora continua. En primer lugar se deberá identificar en cuál de los pasos del proceso operativo existen síntomas de no usar correctamente personal, maquinaria, inventarios, políticas, entre otros aspectos. Una vez identificado el problema se tratará de seleccionar o categorizar debidamente el tipo de restricciones que se presente, y si por ejemplo, la restricción fluctúa en la maquinaria se le deberían asignar los operarios más hábiles, y aplicar un control de calidad antes de que la misma procese las piezas, evitando paradas innecesarias, rotando los turnos del personal, supliendo de suficientes materiales durante la jornada, entre otras medidas. (Gómez, Hernández, & Correa, 2016)

Si la restricción es una materia prima, y por tanto, el abastecimiento es menor que la necesidad de la producción, se debería optimizar el stock, implementar estrategias para evitar pérdidas por mala calidad, no fabricar cantidades mayores a las se van a vender en el corto plazo, entre otras precauciones. Una vez establecidas y analizadas las restricciones se han de acoplar la actividad entre sí, ya que las restricciones marcan su propio ritmo en el área productiva. Debido a esto se debe sincronizar cada una de las funciones al ritmo que marcan las restricciones del proceso. Una vez establecido esto, se debería explotar al máximo la capacidad de producción, y obteniendo así el rendimiento máximo posible de ellas. Asociarnos con buenos proveedores determinará el desarrollo normal del proceso productivo, por lo que se debe hacer un análisis óptimo al momento de su selección (Ávila & Osorio, 2015).

En conjunto con esto se debe priorizar el servicio al cliente, que influye directamente en la rentabilidad de la empresa. Y después de haber cumplido con todos estos pasos, es preciso aumentar la capacidad de identificar las restricciones para así poder mejorar e implementar un nuevo ritmo productivo en la empresa. En ocasiones, esto implica comprar nuevas máquinas según se requiera, contratar más personas con las habilidades adecuadas, incorporar un nuevo proveedor de los materiales o materias primas, la construcción de una nueva industria para satisfacer una demanda en crecimiento, y así (Ruiz, Mendoza, & Ablanedo, 2013). En cuanto se ha elevado una restricción debe preguntar si ésta sigue siendo tal cosa. Si se rompe, es porque ahora existen otros recursos con menor capacidad, por tanto, se volverá a rediseñar el proceso.

El establecer, analizar y solucionar las limitaciones en el sistema de manufacturación de la productora, nos permite establecer los indicadores de gestión y productividad con la finalidad de tener como referencia permanente el óptimo de producción que se pretende alcanzar en cada uno de los procesos que se lleven a cabo. El uso de indicadores de producción permitirá medir los resultados a lo largo del sistema, enfocado donde se genera un cuello de botella, y cómo estas afectan los procesos operativos, tomando como pauta el desarrollo de las actividades, y el control sobre ellas según (Dávila, Cruz, Cabrera, & Ortiz, 2015).

El objetivo de la investigación es aplicar la teoría de las restricciones en los sistemas de manufactura de la empresa MARECUADOR S.A, tomando como base una correcta planeación de las etapas de producción. Ya que alguno de los procesos dentro de la organización no se aprovecha lo suficiente, ocasionando un cuello de botella. Esto conlleva a una mala coordinación con los demás procesos, causando deficiencia productiva en la empresa (Araya, Abarza, Gasto, & Bernold, 2016).

La empresa MARECUADOR S.A, es una empresa afirmada en el mercado, debido a su notable trayectoria. Esto no impide que la entidad carezca de problemas en sus procesos operativos, debidos a la falta de planificación, lo que ocasiona obstrucciones para desarrollar al máximo su productividad (Terrazas, 2011). Adicional a esto, es de gran importancia llevar a cabo la programación de las actividades, para desarrollarlas en el lugar y tiempo adecuado; de ahí su importancia (Gómez & Orobio, 2015). Para poder dar solución a los problemas operativos se evaluaron los tiempos de producción por medio de diagramas tipo Técnica de Revisión y Evaluación de Programas, o PERT por sus siglas en inglés, que permitan visualizar de una manera sencilla la relación entre las tareas y calcular o estimar su tiempo.

La metodología empleada obedece a un diseño de tipo no experimental, transversal, exploratoria y descriptiva. En el presente proyecto se detalla el proceso de preparación del camarón para luego ser exportado, con una variante, para observar la optimización del tiempo que se ha dado en dicho proceso. Por esto se ha implementado herramientas como el Método de la Ruta Crítica, o CPM por sus siglas en inglés, para así representar cada una de la actividades que están implicadas en el proceso, con el fin de realizar un cronograma en el que se podrá conocer la duración total del mismo y la clasificación de las actividades según su complejidad y tiempo de la cual dispone cada una de ellas, para de esta manera desarrollar una nuevo mecanismo y aprovechar de mejor forma los recursos de la empresa. Para esto se emplea una serie de pasos para establecer la mejor ruta en lo que concierne a tiempo de trabajo y, a la vez, identificar las restricciones que obstruyen el proceso de producción.

El primer paso corresponde a identificar todas las actividades que intervienen en el procesamiento del camarón, sucesiones, reglas de precedencia, entre otros datos. Con la inclusión de cada actividad al proceso se debe analizar las actividades que precedan esta y también analizar cuales siguen inmediatamente estas finalicen y luego se relacionará el tiempo estimado para el desarrollo de cada actividad. El segundo paso se lo realiza con la base de la información obtenida en la fase anterior y, haciendo uso de los conceptos básicos para diagramar una red, se representa mediante un gráfico secuencial las actividades del proceso, lo cual reflejará la ruta hacia un mejor proceso de preparación. Ya en el tercer paso se da el cálculo de la red, considerando tres factores o indicadores, para realizar este proceso se debe calcular cada uno de los eventos o nodos que estos representan a cada punto en el que se completan actividades y se inician otras. Para empezar el cálculo de nodos se contemplan los denominados factores T1, T2 y H.

T1 es el tiempo de realización de un evento; para calcular este indicador se deberá recorrer la actividad de izquierda a derecha. T2 es el tiempo más tardío de realización de un evento; para calcular este indicador se deberá recorrer la actividad de derecha a izquierda. H es un factor que se denomina holgura, es decir, la diferencia entre T1 y T2; esta forma dada en unidades de tiempo corresponde al valor en el que la ocurrencia de una actividad puede tardarse. Siempre hay que tomar en cuenta que la holgura no existe o es prácticamente igual a cero (H=0) en la ruta crítica o ruta óptima del proceso, ya que contempla actividades en las que las demoras generan retrasos en el proceso.

Después de lo anterior, se deberá establecer un cronograma considerando varios factores del proceso estudiado, que en este caso fue el proceso de camarón; el más importante de ellos es la relación de precedencia de las actividades, ya que con esto se podrá fijar el tiempo o duración óptima de las mismas, y el siguiente corresponde a escalonar las actividades que componen la ruta crítica, de tal manera que se complete el proceso dentro de la duración estimada. De esta manera, se llega al potencial adecuado de todos y cada uno de los recursos de la empresa y tener un mejoramiento en el proceso actual, lo que a su vez implica una elevación en los réditos para la industria.

Se espera que lo anterior conlleve a incrementar la productividad en la mencionada empresa; se estarán utilizando al máximo los recursos existentes, y aun así queda opción a podrá mejorar constantemente. Para representar el tiempo de producción se establece la propuesta, que consiste en analizar las restricciones y tratar de optimizarlas en el mejor tiempo posible, y de esta manera estandarizar las actividades. (Valderrama, Neme, & Rios, 2015). Adicional, se utilizó una herramienta de desplazamiento continuo para representar las actividades de camarón entero y camarón con cola, ya que es el desplazamiento utilizado normalmente por la empresa.

El desplazamiento continuo consiste en que todos los objetos de trabajo de un lote de producción son procesados en cada operación antes que se traslade a la siguiente, o sea, la operación siguiente no comienza mientras no se haya concluido el procesamiento de todas las piezas que conforman el lote de producción en la operación anterior. Por esto, en la propuesta de optimización se realizó un desplazamiento de forma paralela para reducir los tiempos. El desplazamiento paralelo indica que cada pieza pasa a la siguiente operación en cuanto se termina de procesar la operación precedente, sin esperar a que sean procesadas las piezas restantes, es decir, sin para.

Aplicación del método PERT/CPM al proceso operativo de camarón entero:

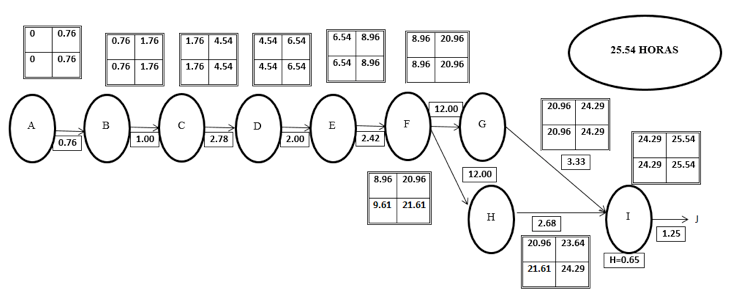

En la aplicación se consideró el conjunto de actividades del sistema de manufactura para la exportación de camarón de la empresa MARECUADOR S.A, las tareas se ordenan sucesivamente en la Tabla 1, determinando con una letra respectivamente cada actividad (Muñoz & Muñoz, 2010). La ruta crítica del proyecto es: A-B-C-D-E-F-G-I. Se puede observar que las actividades críticas pertenecen a aquellas donde la holgura es cero y la duración total del proyecto que presenta es de 25.54 horas, tal como se observa en el Grafico 1. El desarrollo de redes, facilita analizar dónde están involucradas las actividades que conllevan un riesgo en el proceso que tiene que pasar el camarón entero (Arias & Pupo, 2016).

Tabla N° 1

Actividades y tiempos del proceso productivo del camarón entero

DESCRIPCIÓN |

PREDECESOR |

ACTIVIDAD |

ES |

EF |

LS |

LF |

HOLGURA |

|

A |

Recepción de materia prima |

- |

A-B |

0 |

0.76 |

0 |

0.76 |

0 |

B |

Inspección |

A |

B-C |

0.76 |

1.76 |

0.76 |

1.76 |

0 |

C |

Clasificación |

B |

C-D |

1.76 |

4.54 |

1.76 |

4.54 |

0 |

D |

Pesado |

C |

D-E |

4.54 |

6.54 |

4.54 |

6.54 |

0 |

E |

Empaque |

D |

E-F |

6.54 |

8.96 |

6.54 |

8.96 |

0 |

F |

Congelación |

E |

F-G |

8.96 |

20.96 |

8.96 |

20.96 |

0 |

F |

Congelación |

E |

F-H |

8.96 |

20.96 |

9.61 |

21.61 |

0.65 |

G |

Masterizado |

F |

G-I |

20.96 |

24.29 |

20.96 |

24.29 |

0 |

H |

Almacenamiento |

F |

H-I |

20.96 |

23.64 |

21.61 |

24.29 |

0.65 |

I |

Embarque |

G, H |

I-J |

24.29 |

25.54 |

24.29 |

25.54 |

0 |

J |

Comercialización |

I |

J |

- |

- |

- |

- |

- |

RUTA CRÍTICA: A-B-C-D-E-F-G-I |

||||||||

-----

Grafico 1

Diagrama de red de la operación de 45000 libras de camarón entero.

Aplicación del método PERT/CPM al proceso operativo de camarón con cola:

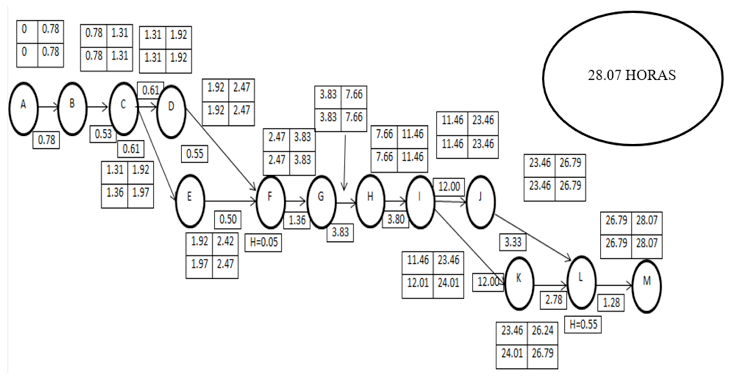

En la Tabla 2 se puede observar que las actividades críticas pertenecen a aquellas donde la holgura es cero. La ruta crítica del proyecto A-B-C-D-F-G-H-I-J-L tiene una duración de 28.07 horas. Además, se presenta un esquema detallado en el Gráfico 2.

Tabla 2

Actividades y tiempos del proceso productivo del camarón con cola

DESCRIPCIÓN |

PREDECESOR |

ACTIVIDAD |

ES |

EF |

LS |

LF |

HOLGURA |

|

A |

Recepción de materia prima |

- |

A-B |

0 |

0.78 |

0 |

0.78 |

0 |

B |

Primer lavado |

A |

B-C |

0.78 |

1.31 |

0.78 |

1.31 |

0 |

C |

Descabezado |

B |

C-D |

1.31 |

1.92 |

1.31 |

1.92 |

0 |

C |

Descabezado |

B |

C-E |

1.31 |

1.92 |

1.36 |

1.97 |

0.05 |

D |

Segundo lavado |

C |

D-F |

1.92 |

2.47 |

1.92 |

2.47 |

0 |

E |

Inspección |

C |

E-F |

1.92 |

2.42 |

1.97 |

2.47 |

0.05 |

F |

Clasificación |

D, E |

F-G |

2.47 |

3.83 |

2.47 |

3.83 |

0 |

G |

Pesado |

F |

G-H |

3.83 |

7.66 |

3.83 |

7.66 |

0 |

H |

Empaque |

G |

H-I |

7.66 |

11.46 |

7.66 |

11.46 |

0 |

I |

Congelación |

H |

I-J |

11.46 |

23.46 |

11.46 |

23.46 |

0 |

I |

Congelación |

H |

I-K |

11.46 |

23.46 |

12.01 |

24.01 |

0.55 |

J |

Masterizado |

I |

J-L |

23.46 |

26.79 |

23.46 |

26.79 |

0 |

K |

Almacenamiento |

I |

K-L |

23.46 |

26.24 |

24.01 |

26.79 |

0.55 |

L |

Embarque |

J, K |

L-M |

26.79 |

28.07 |

26.79 |

28.07 |

0 |

M |

Comercialización |

L |

M |

- |

- |

- |

- |

- |

RUTA CRÍTICA: A-B-C-D-F-G-H-I-J-L |

||||||||

-----

Grafico 2

Diagrama de red de la operación de 4500 libras de camarón con cola

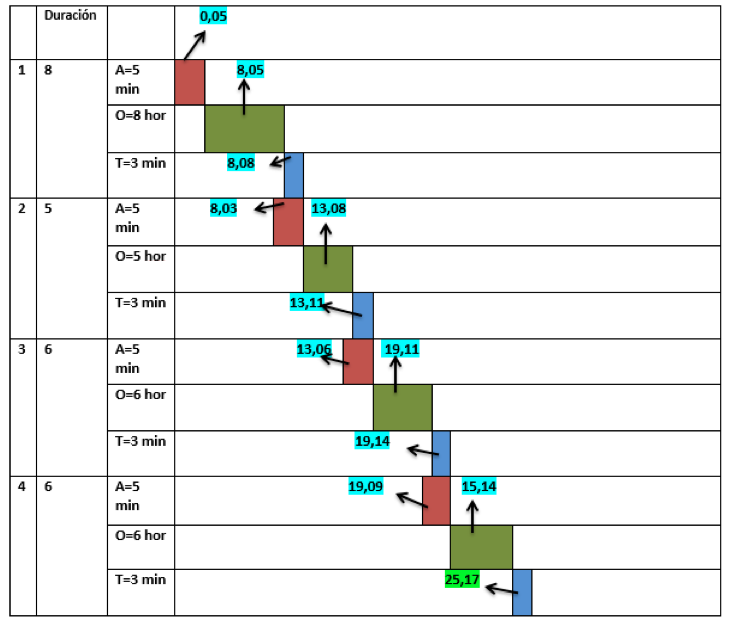

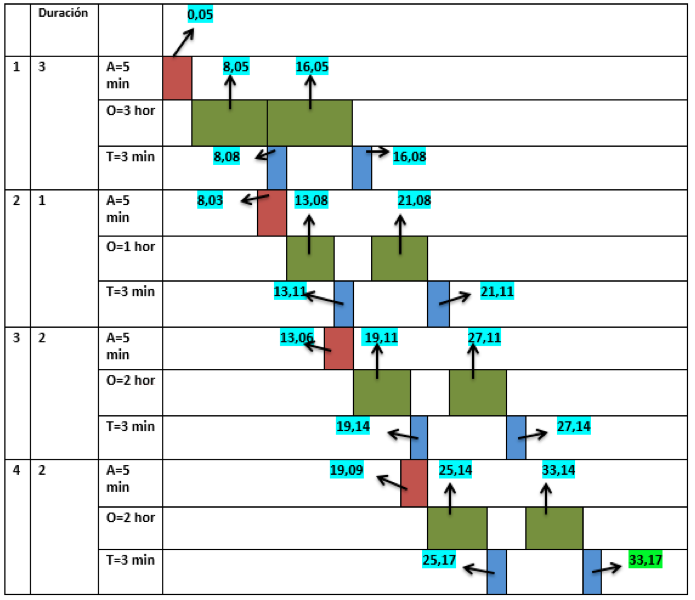

MARECUADOR, recibe un pedido de un lote de dos tipos de productos (entero y en cola), con un tiempo estimado de ajuste de maquinaria de 5 minutos, más 3 minutos para transportar a la siguiente operación. Para la aplicación del diagrama en paralelo se toma las actividades semejantes en ambos procesos para la realización de los lotes de productos (cola, entero) tal como se muestra en la Tabla 3.

Tabla 3

Actividades comnunes y tiempos del proceso productivo del camarón

Actividades |

Duración (horas) |

Recepción de materia prima , primer y segundo lavado, e inspección |

8 |

Clasificación , congelación |

5 |

Empaque , pesado y almacenamiento |

6 |

Embarque y distribución |

6 |

Cálculos para camarón entero:

Tiempo Tecnológico= (8+5+6+6)

Tiempo Tecnológico= 25 horas

Tiempo No Tecnológico= (5+3+3+3+3)

Tiempo No Tecnológico= 17 minutos

Tiempo Total = 25h + 17 m

Tiempo Total = 25h17m

Como se puede observar en el Gráfico 3, el tiempo estimado para la realización de camarón entero es de 25 horas con 17 minutos.

Grafico 3

Diagrama de red de la operación de 45000 libras de camarón entero.

Cálculos para camarón con cola

Tiempo Tecnológico = (8+5+6+6)

Tiempo Tecnológico = 25 horas

Tiempo No Tecnológico = (5 + 3 + 3 + 3 + 3)

Tiempo No Tecnológico= 17 minutos

Tiempo Total = 8h + 17 m

Tiempo Total = 8h17m

SUMA TOTAL = ENTERO + COLA

SUMA TOTAL = 25h17m + 25h17m

SUMA TOTAL = 50h34m

Como se puede observar en el Gráfico 4 el tiempo estimado para la realización de camarón cola es de 25 horas con 17 minutos. La tardanza estimada para la culminación de un pedido entre cola y entero es de 50 horas con 34 minutos por lo que nos genera gastos, pérdida de tiempo y lentitud en el cumplimiento del pedido. Por lo cual se plantea a continuación el diagrama de desplazamiento en paralelo, por lo que la aplicación de este diagrama permite optimización en los plazos de entrega.

Grafico 4

Diagrama de red de la operación de 45000 libras de camarón con cola

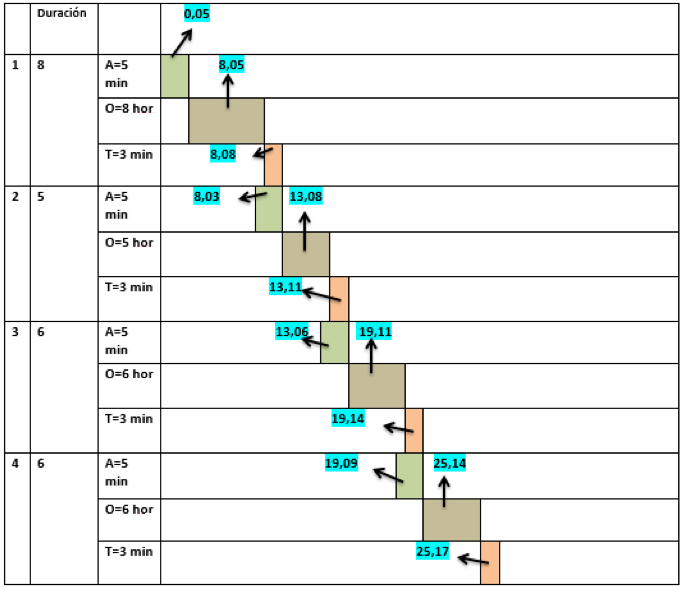

Cálculos:

Tiempo Tecnológico = (8+5+6+6) + (2-1)(8)

Tiempo Tecnológico = 25 + 8

Tiempo Tecnológico= 33 horas

Tiempo No Tecnológico = (5+3+3+3+3)

Tiempo No Tecnológico= 17 minutos

Tiempo Total = 33h + 17m

Tiempo total = 33h17min

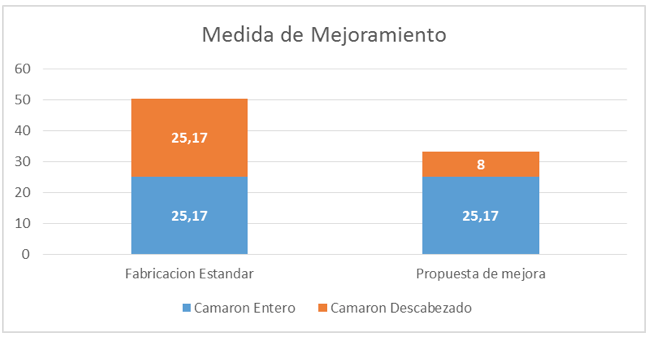

Al realizar un lote con dos tipos de camarón, en el primero haciendo por separado se obtenía un tiempo de 50 horas con 34 minuto, Al adoptar las medidas para la reducción del tiempo con el desplazamiento paralelo se observa que se reduce dando como resultado un tiempo de 33 horas con 17 minutos (Gráfico 5), con un ahorro de tiempo de 17 horas aproximadamente ya que cada proceso culmina y pasa al siguiente, es decir permitió una continuidad y una reducción del tiempo.

Grafico 5

Diagrama de desplazamiento operación de 45000 libras de camarón entero y cola

De esta forma, se demuestra la correspondencia entre la eficiencia y la reducción de los plazos de realización de los proyectos (Marín & Cárdenas, 2008). Para constatar que la propuesta se encamina al cumplimiento de la eficacia buscada en el objetivo principal del proyecto, realizamos una comparación de los datos obtenidos anteriormente con la propuesta actual, que representa un mejoramiento del tiempo (Gráfico 6).

Grafico 6

Diagrama de barras de medida de mejoramiento de los métodos de fabricación analizados

La identificación de las restricciones permite que la industria gestione sus oportunidades de incrementar la producción y reducir tiempos, y por consiguiente, contribuir al desarrollo de la organización, así cumplir con las tandas de proceso y los objetivos planteados. El análisis de las limitantes de actividades claves, permite tomar medidas preventivas o correctivas para mejorar el rendimiento de la producción. En todo momento se podrá analizar el sistema de manufactura con el fin de encontrar elementos críticos y así mantener un proceso de mejoramiento continuo en MARECUADOR S.A.

La determinación de la ruta crítica en la compañía permite priorizar recursos para las actividades que se encuentran dentro, con el propósito de que los lotes a producirse estén listos dentro de los plazos planificados, y no se produzcan demoras, además de cubrir la demanda en el menor tiempo posible. Emplear los métodos PERT/CPM y diagrama de desplazamiento paralelo en el proceso productivo de MARECUADOR S.A puede de forma efectiva contribuir a reducir el tiempo en cada una de las actividades clave, que agregan valor al producto, además de impulsar las áreas que intervienen en este, aumentando sus niveles de aprovechamiento en distintos niveles del sistema.

En consecuencia, se ha logrado reflejar una orientación hacia la mejora del proceso de manufactura, usando la teoría de las restricciones como base para extender la capacidad productiva de la empresa MARECUADOR S.A., donde los tiempos tecnológicos son los que reflejan la mayor diferencia que se puede marcar con un cambio en el sistema de desplazamientos. La aplicación de otras herramientas de análisis ha confirmado que es factible la optimización del sistema de manufactura. Se incita a generar investigaciones sobre compañías similares y probando otras técnicas de optimizar tiempos y recursos.

Araya, F., Abarza, J., Gasto, R., & Bernold, L. (2016). Revista Ingenieria de la Construccion, 75-82. Obtenido de http://www.scielo.cl/scielo.php?script=sci_arttext&pid=S0718-50732016000200001&lang=pt

Arias, C., & Pupo, J. (2016). DETERMINACIÓN DE LA RUTA CRÍTICA Y LOS COSTOS QUE REPRESENTAN LOS RETRASOS DE LAS ACTIVIDADES EN LA EMPRESA. Eumednet, 1-11. Obtenido de http://www.eumed.net/cursecon/ecolat/ec/2016/infotecsa.html

Armijos, M., Macuy, J., Mayorga, E., Rodríguez, L., & Clavijo, M. (2015). Análisis del impacto económico de la aplicación. Revista Ciencia UNEMI, 11-20. Obtenido de http://ojs.unemi.edu.ec/index.php/cienciaunemi/article/viewFile/214/210

Ávila, S., & Osorio, J. (2015). MODELO DE PROGRAMACIÓN MULTI-OBJETIVO FUZZY PARA LA SELECCIÓN DE PROVEEDORES. Revista EIA, 12(23), 163-174. Obtenido de http://www.scielo.org.co/scielo.php?script=sci_arttext&pid=S1794-12372015000100015&lang=pt

Azevedo, A., Faria, J., & Ferreira, F. (2016). Supporting the entire life-cycle of the extended manufacturing. Robotics and Computer-Integrated Manufacturing, 50-58. Obtenido de http://www.journals.elsevier.com/robotics-and-computer-integrated-manufacturing

Dávila, G., Cruz, F., Cabrera, A., & Ortiz, F. (2015). Análisis de la productividad mediante Redes Bayesianasen una PYME desarrolladora de tecnología. Revista Mexicana de Economia y Finanzas, 61-71. Obtenido de http://www.scielo.org.mx/scielo.php?script=sci_arttext&pid=S1665-53462015000100061&lang=pt

Dong, H., Zheng, H., & Li, Y. P. (2011). Model Predictive Control for inventory Management in Supply Chain Planning. Procedia Engineering, 1154 – 1159. Obtenido de http://www.sciencedirect.com/science/article/pii/S1877705811017140

Gómez, H., & Orobio, A. (2015). Efectos de la incertidumbre en la programación de proyectos de construcción de carreteras. DYNA, 82(193), 155-164. Obtenido de http://www.scielo.org.co/scielo.php?script=sci_arttext&pid=S0012-73532015000500020&lang=pt

GÓMEZ, R. A., HERNÁNDEZ, J. D., & CORREA, A. Análisis de un sistema de producción de cárnicos utilizando simulación discreta. Revista Espacios, Vol 37, Año 2016, Número (10), Pág. 12–19. Retrieved from http://www.revistaespacios.com/a16v37n01/16370113.html

Machado, M., Nique, W., & Bentancur, F. (2016). orientación internacional y el compromiso de exportación en las empresas rápidas pequeñas y medianas empresas de internacionalización: la validación de las escalas y las implicaciones para el caso de Brasil. Revista de Administração, 255-265. Obtenido de http://www.scielo.br/scielo.php?script=sci_arttext&pid=S0080-21072016000300255&lang=pt

Mallar, M. (2010). La gestión por procesos: un enfoque de gestión eficiente. scielo, 9. Obtenido de http://www.scielo.org.ar/scielo.php?script=sci_arttext&pid=S1668-87082010000100004

Marín, K., & Cárdenas, E. (2008). Proceso Académico-Administrativo. Maracaibo. Obtenido de http://www.redalyc.org/pdf/737/73711121009.pdf

Merkle, C., & Santos, A. The Theory of Constraints and the production system. Revista Espacios, Vol 36, Año 2015, Número (1), Pág. 13–18. Retrieved from http://www.revistaespacios.com/a15v36n01/15360113.html

Muñoz, D., & Muñoz, D. (2010). Planeación y Control de Proyectos con Diferentes Tipos de Precedencias Utilizando Simulación Estocástica. SciELO , 26. doi: http://dx.doi.org/10.4067/S0718-07642010000400005

Penagos, J., Acuña, M., & Galvis, L. (2012). Teoría de Restricciones Aplicada. scielo, 80-86. Obtenido de http://www.unilibrebaq.edu.co/ojsinvestigacion/index.php/ingeniare/article/view/360

Pérez, A., Bulnes, C., Roque, E., Noval, N. d., & Villoch, A. (mayo-ago. de 2011). MEJORAMIENTO DEL PROCESO DE PRODUCCIÓN PORCINA COMO PROVEEDOR EN LA FABRICACIÓN DE MEDICAMENTOS. Revista de Salud Animal, vol.33, 97-103. Obtenido de http://scielo.sld.cu/scielo.php?script=sci_arttext&pid=S0253-570X2011000200005&lang=pt

Piñeiro, S. (1995). PERTy CPM:Programación y control de proyectos. Revistas Científicas Complutenses(5), 271-291. Recuperado el 19 de Enero de 2017, de http://revistas.ucm.es/index.php/CESE/article/view/CESE9595110271A/10809

Ruiz, A., Mendoza, A., & Ablanedo, J. (2013). Modelo para la planificación en la cadena de suministro: Selección y asignación a proveedores en el caso de lotes fijos. Ingenieria y Desarrollo, 31(1), 2-21. Obtenido de http://www.scielo.org.co/scielo.php?script=sci_arttext&pid=S0122-34612013000100001&lang=pt

Terrazas, R. (2011). Planificación y programación de operaciones. scielo, 7-9 . Obtenido de http://www.scielo.org.bo/pdf/rp/n28/n28a02.pdf

Torres, C. (junio de 2014). Orientaciones para implementar una gestión basada en procesos. Ingeniería Industrial, 159-171. Obtenido de https://www.google.com.ec/url?sa=t&rct=j&q=&esrc=s&source=web&cd=4&cad=rja&uact=8&ved=0ahUKEwiA85XyvLvQAhWK4SYKHRuiCoIQFggyMAM&url=https%3A%2F%2Fdialnet.unirioja.es%2Fdescarga%2Farticulo%2F4786534.pdf&usg=AFQjCNG7rRRY_PqNlwXSrWbz61l3MMtURQ

Valderrama, A., Neme, O., & Rios, H. (2015). Eficiencia técnica en la industria manufacturera en México. Investigacion economica, 75(294), 73-100. Obtenido de http://www.scielo.org.mx/scielo.php?script=sci_arttext&pid=S0185-16672015000400073&lang=pt

Villagoméz, G., Viteri, J., & Medina, A. (2012). Teoría de restricciones para procesos de manufactura. Universidad Tecnológica Equinoccial, 14-28. Obtenido de http://oaji.net/articles/2015/1783-1426291083.pdf

1. Ingeniero Industrial. Magíster en Docencia Universitaria. Doctorando en Ingeniería Industrial, Universidad Nacional Mayor de San Marcos. Docente del Instituto Tecnológico Superior El Oro. jruiz@utmachala.edu.ec

2. Ingeniero Industrial. Master en Ingeniería Industrial, Universidad de Holguín "Oscar Lucero Moya". Especialista en Sistemas de Gestión de Calidad. Docente de la Universidad Técnica de Machala. jpupo@utmachala.edu.ec