Vol. 39 (Nº27) Ano 2018. Pág. 2

Vol. 39 (Nº27) Ano 2018. Pág. 2

Diego da SILVA 1; Edgar Augusto LANZER 2

Recebido: 17/02/2018 • Aprovado: 16/03/2018

RESUMO: Através da apuração dos custos no processo e dos tempos de produção é possível criar uma unidade de medida única para todos os produtos de uma empresa, deste modo simplificando a identificação dos custos de transformação, por meio do método de Unidade de Esforço de Produção (UEP). O objetivo deste artigo é verificar a aplicabilidade do método UEP em uma indústria de embalagens de madeira e analisar a eficácia do método, que permite apurar, controlar e mensurar os custos fábris. |

ABSTRACT: Identifinding the process costs and production times, it is possible to creat a single unit of measure for all the products of a company, thus simplifying the identification of transformations costs by Production Effort Unit (PEU) Method. The objective of this paper is to verify tha applicability of the PEU Method in a wood packaging industy and to analyze the effectiveness of this method, which allows to determine, control e and measure the manufacturing costs. |

Atualmente o diferencial das empresas está na concorrência de preço, e a melhor maneira é ter uma fonte segura e confiável para isso, é utilizando um método apropriado de custeio, surge a necessidade de utilizar ferramentas que proporcionem informes gerenciais confiáveis e que fundamentem tecnicamente as decisões ligadas a custos e preços de venda. De modo que dê segurança para tomada de decisões, neste artigo a proposta do método UEP não obstante, vem contribuir para pesquisas futuras relacionadas ao tema.

Buscou-se a solução do seguinte problema: A utilização dos métodos tradicionais de custeio costuma apresentar distorções quanto aos custos reais dos produtos em função dos rateios utilizados. O método UEP pode ser aplicado com êxito em uma indústria de embalagens de madeira?

Pesquisa bibliográfica e estudo de caso. A pesquisa bibliográfica é aquela que se realiza a partir do registro disponível, decorrente de pesquisas anteriores, em documentos impressos como livros, artigos, teses etc. Utiliza-se de dados ou de categorias teóricas já trabalhados por outros pesquisadores e devidamente registrados. Os textos tornam-se fontes dos temas a serem pesquisados. O pesquisador trabalha a partir das contribuições dos autores dos estudos analíticos constantes dos textos (Severino, 2007).

Quanto ao estudo de caso, consiste num estudo minucioso de um ou poucos objetos; é utilizado em praticamente todas as áreas e conhecimentos, com a finalidade, quase sempre, de compreender as causas de fenômenos (Gurgacz & Nascimento, 2007).

A abertura dos mercados torna as empresas locais em participantes ativos de uma economia global, aumentando então a competição enfrentada pelas organizações que permanecem neste cenário de lucros em queda. A sobrevivência exige a otimização de todos os recursos da empresa. Ao estreitar o olhar sobre as empresas industriais e remontar a história desde a revolução industrial, pode-se observar a sua evolução nos aspectos de maximização da produtividade e qualidade.

Coase (1990) já enfatizava a importância da contabilidade gerencial como apoio a teoria econômica para que empresas, em economia de mercado, buscassem melhorias contínuas forçadas pela concorrência e inovação.

Em vários casos, sobretudo mais recentes, os ganhos estão alicerçados em conceitos e teorias de gestão que permitam este desenvolvimento. Alterações na qualidade, produtividade, escala e flexibilidade – além de variações em preços de serviços e matérias primas - determinam diferentes custos que por sua vez devem ser tratados e geridos de maneira a permitir a lucratividade e perenidade da organização.

Remetendo então à apropriação e gestão dos custos, referenciam-se os sistemas de gestão estratégica de custos, onde a determinação de princípios e métodos a utilizar deve atender aspectos legais e também permitir o correto gerenciamento a fim de identificar os custos dos produtos/serviços e auxiliar na tomada de decisão. No sistema de custos, há uma terminologia e classificação que devem ser respeitadas com o objetivo de minimizar possíveis confusões acerca do que está sendo discutido.

Entende-se que custo representa o sacrifício para a produção de um bem, ou seja, todo o esforço para que o bem esteja disponível para venda é custo. Como Perez Junior, Oliveira, & Costa (2003) afirmam “custos são gastos relativos aos bens e serviços (recursos) consumidos na produção de outros bens e serviços”.

Não se pode confundir custo com despesa, que representa o sacrifício para a venda do bem produzido. Em outras palavras, a despesa se inicia após o produto estar na prateleira, acabado, e normalmente engloba gastos administrativos, comerciais e financeiros. Conforme Leone, (2000) “despesa é um bem ou serviço consumidos direta ou indiretamente para a obtenção de receitas”, enquanto que o conceito de custos restringe-se ao valor do consumo para a obtenção do produto físico acabado. É interessante observar que a teoria econômica não faz distinção entre custos e despesas, o que por vezes gera alguma dificuldade no entendimento dos conceitos próprios das ciências contábeis. De qualquer modo, neste trabalho será adotada a terminologia da contabilidade.

Os custos possuem diferentes características e podem ser classificados em razão de sua alocação aos produtos como sendo diretos ou indiretos, e quanto sua relação com o volume produzido em fixos e variáveis.

Os custos diretos são aqueles que podemos identificar claramente no bem produzido, podendo ser medidos em cada unidade produzida de forma objetiva; enquanto que os custos indiretos necessitam de algum critério de rateio para sua observação, pois não estão diretamente ligados ao produto, mas são necessários para sua produção, conforme exposto por Padoveze, (2006). São exemplos de custos diretos a matéria prima e a mão de obra aplicada no processamento do bem, enquanto que gastos como manutenção, supervisão de fábrica podem exemplificar os custos indiretos.

O mesmo autor ainda define que os custos que não sofrem alterações independentemente do número de unidades produzidas são denominados fixos. Mesmo que alguns desses custos não sejam exatamente iguais de um período ou outro, sua variação não é reflexo da quantidade produzida dentro de uma determinada capacidade instalada.

Já aqueles custos cuja variação é diretamente proporcional à quantidade produzida, recebem o nome de custos variáveis, pois embora unitariamente permaneçam constantes em relação ao produto, seu total aumenta conforme a produção da fábrica.

O sistema de custeio pode ser observado também por dois aspectos: o princípio adotado e o método utilizado.

Princípios, segundo Neves (1975) são prerrogativas norteadoras de uma ciência cujo desenvolvimento deve ser subordinado a estas proposições, enquanto que método é o mecanismo utilizado para o cumprimento deste princípio. Ao trazer à contabilidade estes termos, Bornia (2010) diz que o princípio dá ênfase ao que deve ser observado, ou seja, àquilo que é importante para atender os objetivos do sistema, enquanto que o método está relacionado com a parte operacional, ou seja, com a maneira utilizada para obter a informação.

Os princípios da contabilidade de custos apontados por Bornia (2009)são: integral, variável ou direto e absorção ideal; enquanto que os métodos destacados pelo mesmo autor são: custo padrão; centro de custos (RKW); custeio baseado em atividades (ABC) e unidade de esforço de produção (UEP). Vale ressaltar que estes não são os únicos métodos existentes, embora sejam os mais comumente utilizados.

Os princípios de custeio tratam dos tipos de custos que serão analisados - custos fixos ou variáveis - e que estão diretamente relacionados aos objetivos do sistema de custeio.

Seguindo determinado princípio o custo unitário pode conter tanto os custos fixos quanto variáveis (custeio integral ou ideal), enquanto que noutro princípio apresentará um custo unitário menor, pois utiliza apenas os custos variáveis (princípio do custeio variável) (SPILLERE, 2003).

O princípio do custeio integral, também conhecido como absorção total, tem como característica apropriar todos os custos aos produtos, sejam estes fixos ou variáveis, e atualmente é o único legalmente aceito pela legislação fiscal brasileira. Há nesse princípio diversas críticas por penalizar os produtos quanto ao volume produzido, uma vez que os custos fixos serão apropriados independentemente do nível de atividade da empresa, posição esta exposta por Martins (2010).

Na busca para eliminar as distorções trazidas pela apropriação dos custos fixos por diferentes critérios de rateio, o princípio de custeio variável, ou direto, considera apenas os custos variáveis para alocação aos produtos, lançando os custos fixos como despesas do período. Embora não aceito para fins de apuração de impostos, é bastante utilizado para fins gerenciais, apresentando a margem de contribuição unitária que representa o valor que sobra da receita de venda, deduzida dos custos e despesas variáveis correspondente ao produto.

Outra alternativa para minimizar a distorção dos custos fixos sobre o produto é por meio do princípio de absorção ideal, que como o integral apropria custos fixos e variáveis, contudo desconsidera a parte fixa proveniente da ineficiência ou desperdício. Sendo assim o custo do produto fica maior que pelo princípio de custeio variável e menor que pelo princípio de absorção integral (BORNIA, 1995; KRAEMER, 1995).

Em síntese, a figura 1 representa o tratamento dos custos pelos princípios.

Figura 1

Princípios de Custeio

Fonte: o Autor

Selig (1993) afirma que uma mesma empresa pode utilizar concomitantemente os três princípios, um para cada objetivo que se deseja atingir. O autor recomenda o princípio de custeio integral para atendimento da legislação, o variável para tomada de decisão no curto prazo e o ideal para médio e longo prazo a fim de visualizar os desperdícios por ineficiência ou ociosidade.

No final da segunda guerra mundial o engenheiro francês, George Perrin, apresenta o resultado de seus estudos cujo objetivo era determinar uma única unidade de medida para produção diversificada, esse método foi denominado método GP (ALLORA; OLIVEIRA, 2010).

O método GP não foi muito difundido, porém por volta de 1970 o engenheiro italiano Franz Allora, que havia trabalhado com Perrin, veio ao Brasil e com adaptações ao método o denominou UEP – Unidade de esforço de produção. Método esse que, conforme Campagnolo (2013), visa mensurar a produtividade de um determinado período, por meio da unificação da produção em uma unidade de medida referencial.

Segundo Pereira, Rebelatto e Tachibana (2000) o método foi difundido principalmente por estudos de Franz Allora (1985), Kliemann Neto (1994) e também de Valério Allora, Gantzel e Zani (1996).

É importante ressaltar que o método trabalha apenas com identificação dos custos de transformação, ou seja, a mão de obra e os custos indiretos de fabricação (REIS, 2014). Os materiais diretos são adicionados ao custo do produto de maneira separada ao método.

Martins e Rocha (2010) conceituam UEP como sendo uma unidade de medida do trabalho e dos recursos empregados na produção de produtos diversos em uma determina planta, sejam eles bens ou serviços. A definição de uma unidade de medida comum para um aglomerado de produção de determinada empresa só pode ser atribuída quando se lança mão de uma noção abstrata de atividade produtiva, neste caso o esforço de produção (ALLORA; ALLORA, 1995).

Corroborando com o antes exposto, Sabadin, Grunow e Fernandes (2005) afirmam que o método UEP consiste na conversão de todos os esforços de produção para uma única medida, a UEP. Pereira (2015) sintetiza, afirmando que em essência o método é uma ferramenta para medir o volume de produção, por meio de uma única unidade em produções diversificadas.

Allora e Oliveira (2010) e Kliemann Neto (1994) defendem que o método UEP está baseado em três princípios teóricos: (i) Constância das relações: quaisquer que sejam as variações de preços unitários, os esforços permanecem constantes no tempo; (ii) estratificações: o grau de exatidão depende do grau de diferenciação adotado; e por último (iii) valor agregado: mais valia.

A característica do método UEP é a utilização do tempo na obtenção dos custos de produção. Zonnato, Silva e Filho (2011) reforçam a importância da correta cronometragem do tempo na passagem dos produtos nos postos operativos.

Conforme Lima et al. (2016), o procedimento de aplicação do método UEP se divide em duas etapas: a implantação e a operacionalização.

As fases de implantação e operacionalização são apresentadas por Lima et al. (2016); Walter et al. (2015); Bornia (2009); Luiz, Gasparetto e Schnorrengerger (2011); Souza e Diehl (2009). Basicamente constituem oito fases, sendo as seis primeiras de implantação e duas finais de operacionalização conforme segue:

O método também oferece aplicações para a gestão da produção que não são possíveis por outros métodos de custeio, como nível de atividade da produção, capacidade produtiva, ponto de equilíbrio e medidas físicas de desempenho (ociosidade, produtividade, eficiência e eficácia), conforme exposto por Kliemann Neto (1994); Souza e Diehl (2009), além de identificar gargalos da produção (OENNING; NEIS; MAZZIONI, 2006). Contudo, há requisitos necessários para sua implementação, bem como algumas limitações que serão apontadas ainda neste estudo.

A Empresa estudada é uma empresa familiar fabricante de embalagens de madeiras que iniciou suas atividades em 1990 e está situada na cidade de Joinville, em Santa Catarina. Atuando no segmento de madeira, pallets e embalagens (caixas de madeira), desenvolve soluções personalizadas para seus clientes. Atualmente, a empresa conta com 85 colaboradores distribuídos em turnos variados, e conta com uma área de aproximadamente 10.000 m2 e seu faturamento anual é de 9,7 milhões de reais.

Para fazer a apuração dos custos, o método UEP divide o ambiente de produção em postos operativos e um ou mais produtos-base, cujos valores apurados servirão de base para a apuração dos demais produtos.

Para a implantação do método de custos através da UEP, foram seguidos cinco passos, divididos da seguinte maneira:

O posto operativo pode ser uma máquina ou um posto de trabalho, quando este utiliza na transformação do produto somente esforços humanos.

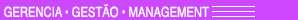

A fim de apurar os custos, tomou-se por base três meses, realizando uma média deste período. Em seguida realizou-se uma separação dos postos operativos com o intuito de identificar quando o processo envolve humano, maquina ou misto. Como pode-se verificar na Figura 2, temos sete postos operativos sendo eles: 1) gradeação, 2) estufa, 3) destopadeira, 4) montagem de tampas, 5) montagem de separadores, 6) montagem de pallets, 7) expedição/carimbo.

Figura 2

Postos Operativos

Fonte: o Autor

Deste modo estruturou-se o processo:

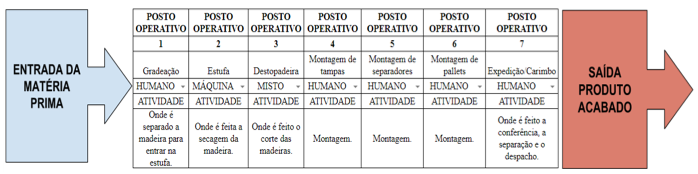

Na segunda fase da implantação do UEP, deve-se apurar o custo/hora em cada posto operativo. Nesse cálculo são considerados todos os insumos consumidos pelo posto operativo durante o mês, exceto as matérias-primas (não abrangidas pelo UEP). O custo-hora é obtido dividindo-se o total (em $) mensal de custos de transformação do posto operativo pelo número previsto de horas de trabalho do período.

Nesta esta etapa foram utilizados os principais custos da empresa lembrando que a matéria prima não entra nesta abordagem, para chegar nestes valores foi utilizado as informações passadas pela própria gerência da fábrica. A mão de obra foi rateada pelo custo de funcionários de cada setor, a energia elétrica pela quantidade de kw hora gasto por cada setor, depreciação fabril vêm da relação dos maquinários fabril, manutenção em geral pela média já calculada pela empresa, materiais de consumo refere-se ao valor de material de consumo utilizado em cada setor, manutenção fabril é o valor gasto mensalmente com a manutenção do maquinário. Todos os valores detalhados podem ser visualizados na Tabela 1.

Tabela 1

Custos dos Postos Operativos

Fonte: o Autor

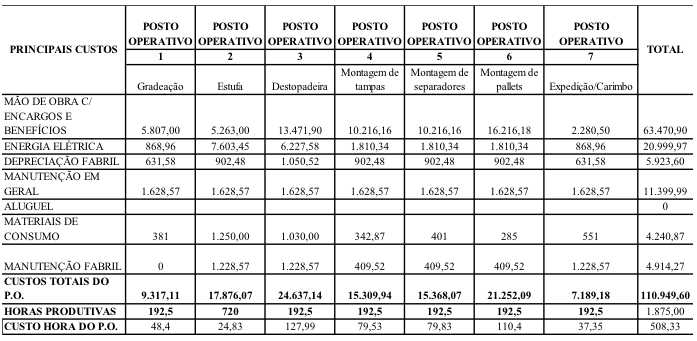

Na terceira etapa de implementação do UEP faz-se a coleta dos tempos de passagem dos produtos pelos postos operativos que estes utilizam para serem elaborados. Como na fase anterior os custos foram calculados para padrão de tempo “hora” e nesta fase todos os tempos devem ser computados também em “hora”. Ou seja, se um produto leva 6 minutos para passar pelo posto operativo X, o tempo a ser considerado é de 0,10 (6 minutos divididos por 60 minutos).

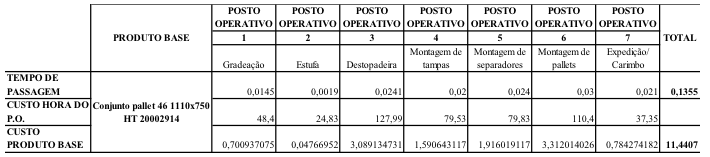

Tabela 2

Tempos de Passagem

Fonte: o Autor

O produto-base deve ser o que melhor represente o processo produtivo, esse produto pode ser aquele que passa pela maioria dos postos operativos ou que passe pelos postos mais significativos da produção. Definido o produto-base (quer seja real, fictício ou uma combinação de produtos) é necessário estipular os seus tempos de passagem pelos diversos postos operativos da empresa. Em seguida, multiplicar tais tempos pelo custo/hora (em $) de cada posto para obter o valor do produto-base (em $). Após o cálculo efetuado, obtém-se o valor do FIPB, foto índice do produto-base que é a quarta etapa.

Para a escolha do produto base levou-se em questão o produto que passa por todas as etapas do processo, sendo este o (Conjunto pallet 46 1110x750 HT 20002914) por ser um conjunto ele é formado por uma tampa, um separador e um pallet, além disso, ele é para exportação recebendo o tratamento HT. Calculo detalhado na Tabela 3.

Tabela 3

Escolha Produto Base

Fonte: o Autor

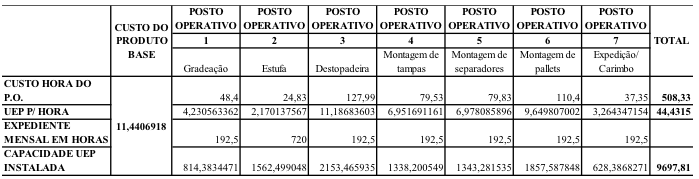

A quinta etapa para implantar o UEP é o cálculo dos potenciais produtivos. O conceito de potencial produtivo de um posto diz respeito à quantidade de esforços de produção gerada pelo funcionamento do posto por uma hora. Em outras palavras, representa quantas UEPs é possível produzir por hora naquele posto operativo.

Os produtos absorvem os esforços de produção no momento que passam pelos postos operativos, de acordo com os tempos de passagem. Logo, o valor da soma desses esforços absorvidos pelo produto ao passar por todos os postos operativos é o equivalente em UEP.

No potencial produtivo é a divisão do custo hora (em R$) de cada posto pelo custo do produto base (em R$) com isso encontrasse a capacidade de produção em termos de UEP por hora de cada posto.

Tabela 4

Potenciais Produtivos em UEP

Fonte: o Autor

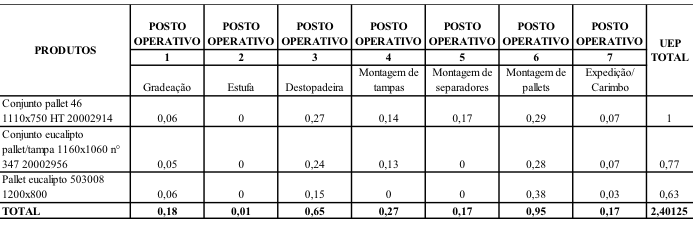

Na sequência faz-se necessário a conversão dos produtos para o valor equivalente em UEP, e assume-se que os produtos, ao passarem pelos postos operativos, consomem esforços de produção de acordo com os seus tempos de passagem, esse cálculo é repetido para todos os produtos em cada um dos postos operativos pelos quais passarem. A soma dos esforços de produção consumidos pelo produto representará seu “Equivalente em UEP”. Para o cálculo do equivalente do produto em UEP, basta multiplicar o tempo de passagem do produto pelo potencial produtivo de cada posto operativo e somar o total.

Nesta fase entra o cálculo de equivalentes de UEP de cada produto, para calcular cada valor foi necessário multiplicar o potencial produtivo do posto pelo tempo de passagem do produto em seguida pela soma desses equivalentes em cada posto para obter o equivalente de cada item fabricado.

Tabela 5

Equivalente em UEP

Fonte: o Autor

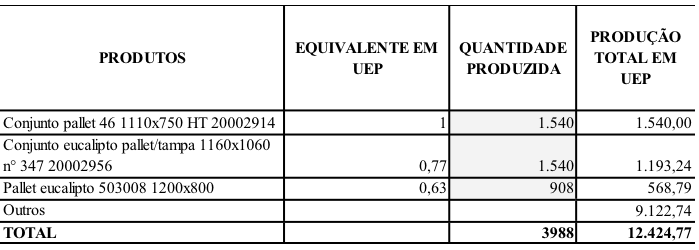

Para a mensuração da produção da fábrica em termos de UEPs produzidas, utiliza-se a quantidade produzida por ítem no período multiplicada pelo seu equivalente em UEP, conforme demonstrado na tabela 6:

Tabela 6

Produção Total em UEP

Fonte: o Autor

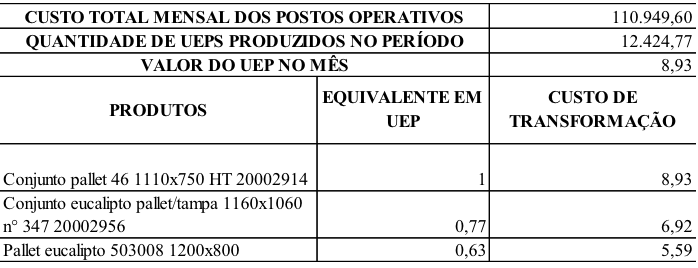

Calculado equivalente de UEP, têm-se informações suficientes para o cálculo do custo de transformação dos produtos relacionados. Utiliza-se o custo total dos postos operativos em determinado e dividindo este valor pela quantidade de UEPs produzida, encontra-se o valore de 1 UEP. A Tabela 7 apresenta o custo de transformação dos três produtos selecionados, obtidos da multiplicação do equivalente em UEP dos produtos pelo valor monetário da UEP.

Tabela 7

Custo de Transformação Unitário

Fonte: o Autor

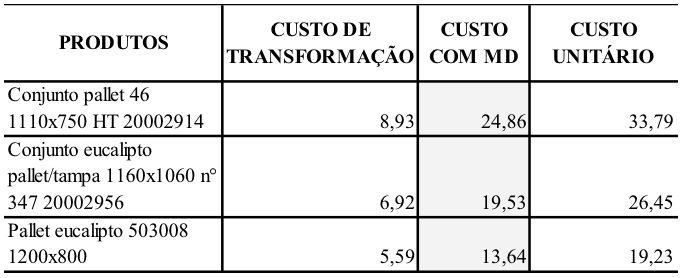

Na Tabela 8 apresenta-se o valor do custo com MP pelo informe repassado pela empresa, sendo assim, a somatoria dos mesmos torna-se o custo unitário do produto.

Tabela 8

Custo Unitário do Produto

Fonte: o Autor

Por fim, com este método, a empresa consegue obter o custo de seus produtos que auxiliará na gestão orçamentária e também na formação do preço de venda dos mesmos. Ainda por esse método, considerando a informação em UEP´s, é possível um gerenciamento dos custos produtivos ao longo do tempo, uma vez que a unidade UEP não é influenciada pelas variações inflacionárias.

No estudo de caso levantado verificou-se que a empresa não possuía informações necessárias à gestão de custos, a forma de controle utilizada abrangia apenas o consumo de matérias primas, com isso uma parte significativa dos custos não era considerada, prejudicando assim a obtenção de informações que fundamentassem as decisões ligadas a custos e preços de venda.

Com a aplicação do método UEP neste três produtos pode-se verificar que essas situações seriam minimizadas, por sua vez será possível calcular o custo de transformação dos itens fabricados. Somando-os ao custo das matérias primas, a empresa passaria a contar com uma estimativa do custo unitário dos produtos que formam seus itens de comercialização, proporcionando maior segurança aos gestores quanto a rentabilidade dos produtos vendidos, além de demais informações gerenciais.

O monitoramento de desempenho fabril por indicadores relacionados a capacidade produtiva, também torna possível identificar o consumo de horas efetivamente trabalhadas, bem como o número de horas ociosas em cada posto operativo, permitindo assim mensurar a carga horária de determinado volume de produção.

Com a utilização desses índices na empresa pesquisada, chega-se a conclusão de que a utilização do método foi positiva, podendo considerar o atingimento do objetivo do estudo, e que capaz de confirmar a viabilidade dessa forma de custeio para gerenciamento fabril da empresa pesquisada.

Por fim, o método UEP possui vantagens e limitações como todos os métodos existentes, porém o que se destaca é que o método atendeu as expectativas da empresa com todas as suas particularidades.

ALLORA, F.; ALLORA, V. (1995) UP´- Unidade de medida da produção. São Paulo: Pionera.

ALLORA, V.; OLIVEIRA, S. E. (2010). Gestão de Custos. Metodologia para a melhoria da perfomance empresarial. Curitiba, Juruá.

BORNIA, A.C. (1995). Mensuração das perdas dos processos produtivos: uma abordagem metodológica de controle interno. Tese de doutorado em Engenharia de Produção. PPGEP, Universidade Federal de Santa Catarina – UFSC, Florianópolis.

BORNIA, A. (2009). Análise gerencial de custos em empresas modernas. Porto Alegre: Bookman.

BORNIA, A. (2010). Análise gerencial de custos: Aplicação em empresas modernas (3ª ed.). São Paulo: Atlas.

CAMPAGNOLO, Rodrigo Rech. (2013). Identificação dos fatores fundamentais para estruturação de uma sistemática que alinhe os sistemas de custeio e de avaliação de desempenho. Tese de doutorado em engenharia de produção. PPGEP. Universidade Federal do Rio Grande do Sul. Porto Alegre.

COASE, R. (1990). Accounting and the theory of the frim. Journal of accounting and economics, 12, 3-13.

GURGACZ, G., & NASCIMENTO, Z. M. (2007). Metodologia do trabalho científico: com enfoque nas ciências exatas. Joinville: Soluções e Informática.

KLIEMANN NETO, F.J. (1994). Gerenciamento e controle da produção pelo método das unidades de esforço da produção. Congresso Brasileiro de Gestão Estratégica de Custos, 1., 1994, São Leopoldo/RS. Anais...São Leopoldo: ABC.

KRAEMER, Tânia Henke. (1995). Discussão de um Sistema de Custeio Adaptado às Exigências da Nova Competição Global. Dissertação de Mestrado em Engenharia, PPGEP (UFRGS), Porto Alegre.

LEONE, G. S. (2000). Curso de contabilidade de custos. São Paulo: Atlas.

LIMA, G.S.; SOUZA, J.S.; ARAÚJO, R.R.; ETGES, A.P.B.S. (2016). Estruturação de um sistema de custeio baseado no método UEP aplicada a uma fábrica em realidade virtual. Produto e Produção, vol.17, n.1, p. 32-50, mar.2016.

LUIZ, G.; GASPARETTO, V.; SCHNORRENGERGER, D. (2011). Apuração de custos com base no método da unidade de esforço de produção (UEP): estudo em uma empresa de cosméticos. XVIII Congresso Brasileiro de Custos – Rio de Janeiro, RJ, 2011.

MARTINS, E (2010). Contabilidade de Custos. São Paulo: Atlas.

MARTINS, E.; ROCHA, W. (2010). Métodos de custeio comparados: custos e margens analisados sob diferentes perspectivas. São Paulo: Atlas.

NEVES, A. (1975). Sistemas de apuração de custos industriais. São Paulo: Atlas.

OENNING, V.; NEIS, D.R.; MAZZIONI, S. (2006). Apuração e gestão de custos pelo método das unidades de esforço de produção: UEP. In: Congresso Brasileiro de Custos, 13, 2006. Belo Horizonte. Anais... Belo Horizonte: ABC/UFMG.

PADOVEZE, C. (2006). Curso básico gerencial de custos (2ª ed.). São Paulo: Pioneira Thomson Learning.

PEREIRA, F.S.; REBELATTO, D.A.N; TACHIBANA, W.K. (2000) Revisando o método das unidades de esforço de produção (UEPs): algumas considerações quanto a sua eficiência e eficácia como instrumento de gestão. In: Congresso Brasileiro de Custos. Anais. VII Congresso Brasileiro de Custos, Recife, ago.2000.

PEREIRA, S.I.M. (2015) Custeio por atividades (ABC) e unidade de esforço de produção (UEP): similaridades, diferenças e complementaridades. Dissertação de mestrado, Universidade de São Paulo, São Paulo, 142p.

PEREZ JUNIOR, J., OLIVEIRA, L. d., & COSTA, R. (2003). Gestão estratégica de custos (3 ed.). São Paulo: Atlas.

REIS, Roseli Aparecida. (2014) Proposta e aplicação de uma sistemática de custos em uma empresa metal mecânica. Dissertação de mestrado, PPEP, Universidade Federal do Rio Grande do Sul, Porto Alegre.

SABADIN, A.; GRUNOW, A.; FERNANDES, F. (2005). Integração do custeio ABC com o método UP: Um estudo de caso. Revista Universo Contábil, 1 (3), pp. 21-36..

SELIG, Paulo Maurício.(1993) Gerência e avaliação do valor agregado empresarial. Tese de Doutorado, Universidade Federal de Santa Catarina – UFSC, Florianópolis.

SEVERINO, A. J. (2007). Metodologia do trabalho científico (23 ed.). São Paulo: Cortez.

SOUZA, M.A.; DIEHL, C.A. (2009). Gestão de custos: uma abordagem integrada entre contabilidade, engenharia e administração. São Paulo: Atlas.

SPILLERE, Renato Alamini. (2003). Sistemas de custos para PMEs, baseado no método das UEPs: uso de planilhas eletrônicas. Dissertação de mestrado, PPGEP, Universidade Federal de Santa Catarina, Florianópolis.

WALTER, F.; CONFESSOR, K.L.A.; BEZERRA, F.G.B.; MACIEL. (2015). As aplicações do método das unidades de esforço de produção (UEPS): Um levantamento de suas finalidades operacionais. XXXV Encontro Nacional de Engenharia de Produção, Fortaleza, out., 2015.

ZONATTO, V.C.S.; SILVA, M.Z.; TOLEDO FILHO, J.R.(2011). Utilização do método de unidade de esforço de produção (UEP) para determinação dos custos de transformação de uma indústria de vidros curvados para refrigeradores comerciais. SIMPOI.

1. Mestrando em Engenharia da Produção. Centro Universitário Sociesc - Unisociesc. Programa de Pós-graduação em Engenharia. Mestrado profissional em engenharia da produção. Email: prof@diegodasilva.adm.br

2. PhD, pesquisador e professor do Programa de Mestrado Profissional em Engenharia de Produção, Centro Universitário Sociesc – UniSociesc, Joinville, Brasil, e-mail: edgar.lanzer@unisociesc.com.br