Vol. 39 (Nº 42) Ano 2018 • Página 8

Daniel Marcos DAL-POZZO 1; Nayara Vargas Witcel FIDELIS 2; Edward Seabra JÚNIOR 3; Carlos Aparecido FERNANDES 4

Recebido: 17/04/2018 • Aprovado: 29/05/2018

RESUMO: A Análise Ergonômica do Trabalho (AET) é uma ferramenta que possibilita identificar possíveis falhas quanto ao modo como atividade laboral é conduzida. O objetivo deste trabalho foi avaliar a função de operador de torno mecânico em um Laboratório de Processos de Fabricação, por meio do protocolo RULA, juntamente com o monitoramento das condições ambientais. A atividade avaliada oferece riscos à saúde em longo prazo e os resultados obtidos indicam a necessidade de modificações imediatas no posto de trabalho do operador. |

ABSTRACT: The Ergonomic Work Analysis (EWA) is a tool that makes possible to identify possible flaws in the way which the work activity is conducted. The aim of this study was to evaluate the function of the lathe operator in a Laboratory of Manufacturing Processes, through the RULA protocol, together with the monitoring of the environmental conditions. The activity evaluated offers long-term health risks and the results obtained indicate the need for immediate changes in the operator's workplace. |

A ergonomia pode ser entendida como uma ferramenta que visa o conforto, sendo indispensável para o provimento da qualidade de vida no trabalho. Para Wisner (1987), esta ainda pode ser definida como “o conjunto de conhecimentos a respeito do desempenho do ser humano em atividade, a fim de aplicá-los à concepção de tarefas, dos instrumentos, das máquinas e dos sistemas de produção”. Em outras palavras, a Ergonomia tem a finalidade de melhoria e conservação da saúde dos trabalhadores e concepção e funcionamento satisfatório do sistema técnico. Do ponto de vista da produção e da segurança, esta objetiva a adequação do trabalho, ferramentas e demais objetos ao homem, procurando garantir à segurança, o conforto, a satisfação e o bem estar de trabalhadores e usuários (WISNER, 1987; MORAES & MONT’ALVÃO, 2000; GOMES FILHO, 2003).

Não é recente a preocupação com a postura do trabalho e todas as questões ergonômicas de objetos, máquinas e ambientes. O ser humano sempre buscou desenvolver ferramentas (de caça, pesca, trabalho, etc.) que fossem práticas para o uso e de certa maneira não prejudicassem quem as utilizasse. Assim, a busca é constante pela adaptação das máquinas e ferramentas ao homem e suas condições físicas.

No Brasil, a Associação Brasileira de Ergonomia - ABERGO, adota a classificação do entendimento em Ergonomia como o estudo das interações das pessoas com a tecnologia, a organização e o ambiente, objetivando intervenções e projetos que visem melhorar, de forma integrada e não-dissociativa, a segurança, o conforto, o bem-estar e a eficácia das atividades humanas (ABERGO, 2011). No âmbito internacional, a Associação Internacional de Ergonomia (International Ergonomics Association) conceitua a Ergonomia e suas especializações. Para a Associação, a Ergonomia é a disciplina científica que estuda as interações entre os seres humanos e outros elementos do sistema, e a profissão que aplica teorias, princípios, dados e métodos, a projetos que visem aperfeiçoar o bem-estar humano e o desempenho global dos sistemas (IEA, 2011).

Para a International Ergonomics Association (2000), a ergonomia, ou Human Factors, “visa a compreensão fundamental das interações entre os seres humanos componentes do sistema, e a profissão se aplica a princípios teóricos, dados e métodos com o objetivo de otimizar o bem estar das pessoas e o desempenho do sistemas” (FALZON, 2005).

Iida (2005) define ergonomia como “o estudo da adaptação do trabalho ao homem” e divide a mesma em três principais abordagens: Ergonomia física - que se ocupa de características da anatomia humana; Ergonomia cognitiva - se ocupa de processos mentais que envolvem o trabalho como tomada de decisão, estresse, treinamentos, etc. Ergonomia Organizacional - que busca aperfeiçoar sistemas sociais e técnicos das estruturas organizacionais, políticas e processos.

As doenças do trabalho constituem-se em grande preocupação e tem despertado a atenção das organizações. Dessa forma, a Análise Ergonômica do Trabalho (AET) é uma ferramenta dos profissionais da área de Segurança do Trabalho, que ajuda a preservar a integridade física dos trabalhadores, pois permite identificar falhas no modo como determinada atividade laboral é conduzida, auxiliando no combate ao surgimento de doenças ocupacionais.

Sendo a AET um método para identificação, correção de falhas ergonômicas no sistema e ambiente de trabalho, Iida (2005 p.02) cita que a mesma “visa aplicar conhecimentos da ergonomia para analisar, diagnosticar e corrigir uma situação real de trabalho”, o autor a divide ainda em cinco etapas: Análise da demanda - entender a natureza e a dimensão dos problemas e descrevê-los; Análise da tarefa - compreender o conjunto de objetivos que o trabalhador deve cumprir; Análise da atividade - verificar o comportamento de quem executa a tarefa; Diagnóstico - descobrir causas que provocam o problema; Recomendações - propor providências a serem tomadas para que o problema seja solucionado.

Assim, a Análise Ergonômica do Trabalho visa um estudo do trabalho, o que é um desafio devido às diversas variáveis que precisam ser apreendidas no processo. Esta análise “é estruturada em várias etapas que se encadeia com o objetivo de compreender e transformar o trabalho” (ABRAHÃO et al., 2009).

Por sua vez, a operação de um Torno Mecânico Universal é interessante para a aplicação de uma Análise Ergonômica do Trabalho, já que se trata de uma atividade abrangente, comumente citada quando se fala em Fabricação Mecânica, e normalmente realizada em laboratórios de Fabricação Mecânica/Manutenção Mecânica.

Em linhas gerais, o torneamento pode ser definido como sendo um Processo de Fabricação da área de mecânica, onde o material ou peça que está sendo trabalhada gira em torno de seu próprio eixo (WEISS, 2012). Podendo este ocorrer de duas formas: Via máquinas CNC (Comando Numérico Computadorizado), onde as operações realizadas pela máquina já estão definidas na programação numérica previamente realizada; ou via processo convencional, onde os movimentos realizados pela máquina são totalmente controlados pelo operador. Neste último, as operações que a máquina poderá realizar, bem como a precisão dos trabalhos executados, dependem exclusivamente das habilidades do operador da máquina. Tal fato, demanda por parte do operador, uma notável capacidade de adaptação para com a máquina que está sendo operada.

Dentro deste contexto, o objetivo deste trabalho foi realizar uma Análise Ergonômica da operação de um Torno Mecânico Universal em uma Universidade Federal do Estado do Paraná - Brasil, de modo a evidenciar os problemas ergonômicos de tal atividade, além de propor melhorias com vistas ao combate do surgimento em longo prazo de doenças ocupacionais naqueles que compartilhem de tais atividades da Fabricação Mecânica.

A metodologia de Análise Ergonômica aplicada neste trabalho fez uso de uma abordagem qualitativa, por meio de técnicas exploratórias, onde foi aplicado o método de corte transversal. Neste tipo de investigação a tendência é esclarecer, desenvolver e modificar conceitos e situações que se baseiam em ações que são observadas, registradas, analisadas, classificadas e interpretadas sem manifestação dos investigadores (GIL, 2009). Desta forma, buscou-se estudar os conceitos e aplicações principais da Ergonomia e a sua ligação com os conceitos básicos de Engenharia de Produção. Os materiais utilizados para a pesquisa foram todos baseados em temas relacionados à ergonomia, voltados para a área de Saúde e Segurança no Trabalho.

Baseando-se no método de análises ergonômicas AET, realizou-se o estudo da demanda, da tarefa, efetuou-se um diagnóstico e, em seguida, recomendaram-se melhorias ergonômicas para execução das atividades. Todas as etapas foram baseadas nos conceitos de Análise Ergonômica apresentados por Iida (2005).

Através dos conceitos estudados na teoria sobre o método em questão, buscou-se avaliar o ambiente da oficina e identificar, através dos métodos aqui especificados, possíveis riscos ergonômicos que venham a afetar a saúde dos usuários, bem como tornar as tarefas desconfortáveis. As técnicas utilizadas para esta avaliação foram, além das entrevistas, observações e comparações das situações encontradas com as normas que as regem, fotografias, e mensuração de características ambientais luminosas e auditivas com auxílio de instrumentos específicos.

O estudo em questão foi realizado em um Laboratório de Processos de Fabricação da área de Metalmecânica, cuja ênfase é a Fabricação Mecânica. Este laboratório fica localizado em uma Universidade Federal, na cidade de Medianeira, região oeste do estado do Paraná - Brasil. Tal laboratório é utilizado em aulas práticas de cursos de Engenharia e Tecnologia, bem como no atendimento de outras demandas da instituição que requeiram trabalhos de fabricação mecânica. Tais demandas envolvem atividades de soldagem, corte, furação, aplainamento, afiação, fresagem, retificação, bem como o torneamento, que é realizado com o auxílio do Torno Mecânico e é o foco da presente avaliação, já que em um contexto geral está atividade situa-se entre as mais comumente reportadas quando se refere a atividades de manutenção mecânica.

A Análise Ergonômica do Trabalho da operação de um torno mecânico se deu sobre o trabalho comumente executado por um técnico de laboratório de 23 anos de idade, que executa tal atividade há três anos, já que este apresenta maior exposição às máquinas e equipamentos presentes no local, totalizando uma exposição de 4 h diárias.

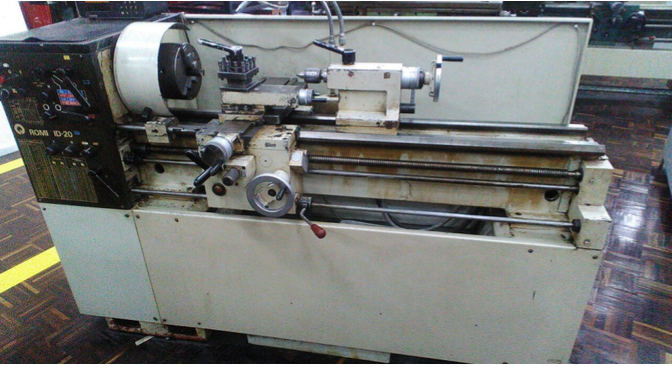

O Equipamento avaliado quanto ao aspecto Ergonômico é um Torno Mecânico Universal, da marca ROMI, modelo: ID-20. Este equipamento detém um barramento com comprimento de 1540 mm, altura da base ao barramento de 940 mm e eixo árvore com diâmetro interno de 40 mm. Sendo este um modelo de torno conceituado, já que modelos similares podem ser facilmente encontrados em tornearias e oficinas de manutenção. Tal equipamento é apresentado na Figura 1.

Figura 1

Torno Mecânico Universal, Marca ROMI, modelo ID-20

avaliado quanto a seus aspectos ergonômicos.

Fonte: Autoria própria.

Foi analisado o posto de trabalho do operador, bem como sua postura de trabalho nas condições em que o mesmo é realizado. A análise das condições de trabalho, tais como: ruído do ambiente, luminosidade e leiaute do espaço, é interessante já que qualquer público que frequente este meio inevitavelmente estará exposto a estes fatores.

A identificação das demandas se deu por meio do acompanhamento dos trabalhos realizados, entrevistas com o operador, além da execução propriamente dita de trabalhos de fabricação similares, a fim de se obter uma melhor compreensão do objeto analisado.

As medições de ruído foram realizadas com o auxílio de um decibelímetro digital, da marca instrutherm, modelo DEC-416; sendo este aplicado na medição do ruído produzido pelo torno quando em operação a vazio e rotação de 630 rpm.

Os dados de luminosidade do posto de trabalho foram obtidos utilizando-se de um luxímetro da marca Icel, modelo: LD-500. Já a distância entre máquinas foi verificada utilizando-se de uma trena métrica.

A partir da observação do modo como as tarefas eram executadas, o método RULA (Rapid Upper Limb Assessment) foi aplicado como ferramenta diagnóstico da postura e movimentos realizados durante o exercício da função de operador de torno mecânico. Dessa forma, os dados analisados foram obtidos a partir de condições reais de trabalho.

Vários estudos realizam investigações com foco na saúde do trabalhador e tem como objeto de estudo a intervenção nas relações entre o trabalho e a saúde, uma vez que, durante a trajetória profissional, as atividades desenvolvidas podem conduzir ao adoecimento e mesmo à interrupção das atividades por causa dos problemas. Apresentando esta concepção, trabalhadores são todos os homens e mulheres que exercem atividades para sustento próprio e/ou dos dependentes, qualquer que seja a forma de inserção no mercado de trabalho, nos setores formais ou informais da economia, segundo o Ministério da Saúde do Brasil (MSB, 2001). Pode-se dizer que, considerando as diversidades de atividades desenvolvidas pelos trabalhadores, existem as necessidades e intervenções para estudo de caso e investigação.

As demandas profissionais podem estar relacionadas ao contexto produtivo no qual o operador se encontra, tais como aspectos físicos como o uso da força para realizar as atividades, tendo o reflexo na organização do trabalho, nas exigências de produtividade e na atenção cognitiva para executar completamente as tarefas (ABRAHÃO & TORRES, 2004).

Com base nesta informação, a atividade do operador de torno mecânico exige um grande esforço físico, que pode estar relacionado aos adoecimentos encontrados na profissão. Para Iida (2005), existe uma forte demanda em se adaptar as atividades, as possibilidades de movimento do homem, pois as ferramentas de trabalho foram construídas para o homem e não o homem para as ferramentas. Segundo Ferreira (2008), pode-se dizer que a saúde é uma importante variável quando se considera a análise global das atividades desenvolvidas no trabalho. Assim, o problema de pesquisa é identificar os fatores que estão associados às queixas musculoesqueléticas em relação ao trabalho e à saúde do operador de torno mecânico com ênfase na Ergonomia física.

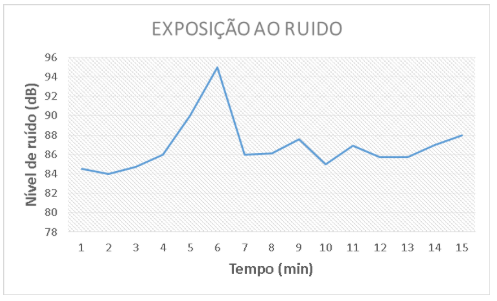

Nesta etapa, buscou-se avaliar as condições pelas quais o trabalho é realizado, principalmente as relacionadas ao ambiente, máquinas e equipamentos. No intuito de identificar possíveis riscos relacionados ao ruído, efetuaram-se 15 medições em intervalos de 1 minuto, totalizando 15 minutos, com o auxílio do decibelímetro, em decibéis (dB), no posto de trabalho onde o técnico realizara o torneamento de determinada peça. O nível de ruído em função do tempo para um intervalo de 10 min é apresentado na Figura 2.

Figura 2

Níveis de exposição ao ruído pelo tempo.

Fonte: Autoria própria

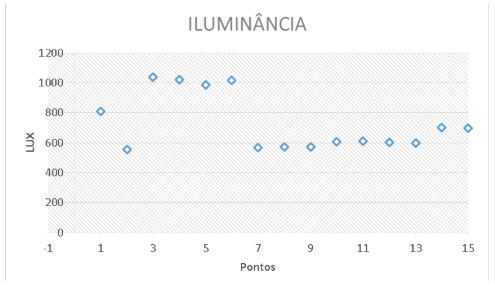

Os níveis variam de 84 a 95 dB, apresentando uma média de 86,8 dB. Da mesma forma se coletaram-se os dados sobre a intensidade luminosa do ambiente do torno em 15 pontos ao seu redor, em específico onde o operador realiza o torneamento de peças, com o luxímetro e sua unidade de medida dada em lux, conforme segue na Figura 3.

Figura 3

Iluminância do ambiente do torno em determinados pontos.

Fonte: Autoria própria.

O local apresenta iluminância mínima de 554 e máxima de 1040 lux, com média de 731,7 lux, lembrando que o piso é de cor escura, que faz com que a iluminação fique ainda menos acentuada.

Sobre a altura do posto de trabalho, verificou-se que varia de 1 m (altura mínima) à 1,20 m (altura máxima), dependendo da máquina ou equipamento a ser operado. Esta variação é mais significante no Torno (Figura 1), onde o operador passa cerca de 2 horas acompanhando o torneamento de peças e sua posição de trabalho se torna cansativa, passando intercalar a posição “em pé” e “inclinado”, conforme analisado no método RULA.

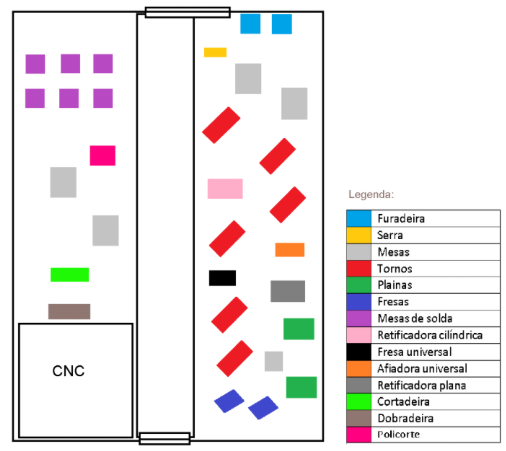

Além destas características, mediu-se a distância entre as máquinas, constatando que varia de 90 cm a 1,20 m, conforme indicado na Figura 4.

Figura 4

Layout do laboratório de Processos de Fabricação

Fonte: Autoria própria.

A tarefa principal em estudo é o torneamento de peças, por ser a atividade realizada com maior frequência pelo técnico de laboratório. O torneamento consiste em uma operação de usinagem, onde a peça (cilíndrica) gira de maneira uniforme em torno do seu próprio eixo. Uma ferramenta de corte penetra na peça, que estando em movimento giratório, adquire formas simétricas.

Para usinar uma peça, o operador insere a mesma na placa giratória do torno, fixando-a de modo que esta fique centralizada na placa, a partir de então, de posse da ferramenta de corte apropriada para a operação de torneamento (que fica montada no cabeçote porta ferramentas), são selecionados os parâmetros de corte do torno, como a velocidade e o avanço de corte, a partir daí o operador pode acionar o torno e controlar seus movimentos de modo a executar o torneamento. Para tanto é necessário o acompanhamento constante dos controles da máquina, já que as dimensões da peça, bem como a precisão das medidas são parâmetros extremamente dependentes da habilidade do operador e normalmente é necessário movimentar concomitantemente vários controles da máquina para se obter o formato de peça desejado.

Tais fatos demandam atenção do operador e resultam também em uma série de posturas aleatórias que são assumidas durante o trabalho. Por fim, no decorrer do torneamento de uma peça, operações de ajuste da posição da peça e troca de ferramentas também são comumente realizadas. Está é, portanto, uma sucinta descrição da atividade.

Após observar que as atividades eram exercidas predominantemente com os membros superiores, foi utilizado o protocolo RULA (Rapid Upper Limb Assessement), a fim de quantificar e qualificar os riscos posturais da atividade desenvolvida pelo operador de torno mecânico.

De acordo com McAtamney e Corlett (1993), o protocolo RULA pode ser utilizado de forma fidedigna tanto por especialistas, quanto pelos operadores do posto de trabalho a ser avaliado, depois de fornecido treinamento, sendo por isso escolhida para utilização no presente estudo.

Diante desta premissa, o método tem como objetivo comparar as possíveis dores relatadas com movimentos realizados pelo operador de torno mecânico e perceber se estão condicionados a má projeção do posto de trabalho.

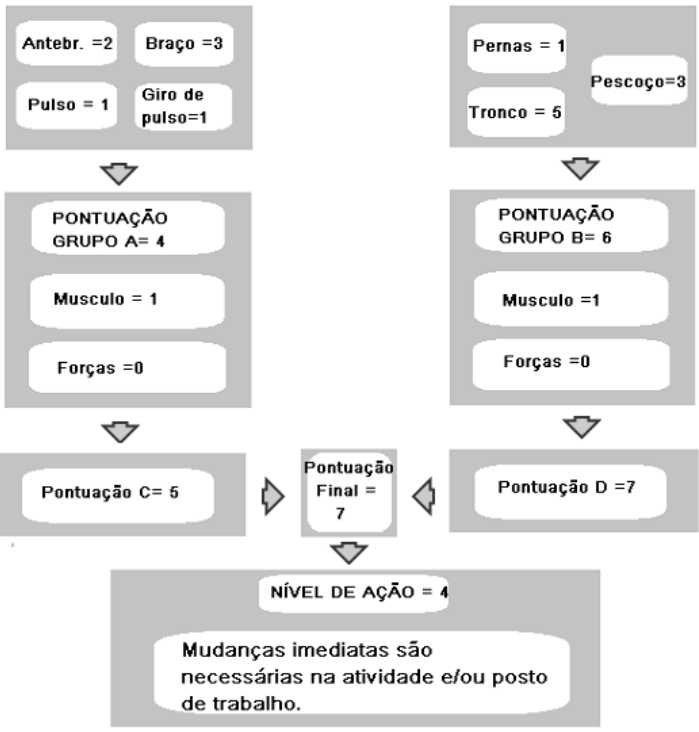

A análise dos dados foi possível com a aplicação do protocolo RULA de análise postural, observando se este está com condições ergonomicamente saudáveis de realizar tal atividade. O mesmo se divide em dois grupos: A e B. O primeiro abrange avaliação dos membros superiores, constituídos pelos braços, antebraços e punhos e no segundo avaliam-se pescoço, tronco, pernas e pés. As posturas são classificadas com base nas angulações entre os membros e o corpo, obtendo-se pontuações que determinam o nível de ação a ser seguido. Aos movimentos articulares são atribuídas pontuações progressivas de tal forma que o número 1 (um) representa o movimento ou a postura com menor risco de lesão, ao passo que valores mais altos, máximo de 7 (sete), representam riscos maiores de lesão para o segmento corporal analisado.

A partir deste método, buscou-se avaliar as posições específicas que possam expor o trabalhador a fatores que possam causar lesões em seus membros superiores, desde postura e movimentos repetitivos até as forças envolvidas na atividade. A partir da observação dos movimentos do técnico no momento da operação da máquina de torno, obtiveram-se as pontuações cabíveis.

Grupo A: Pôde-se verificar que os braços do operador da máquina fazem flexão de 20 a 45° para manusear a peça e ficam levemente levantados e afastados do corpo. O antebraço apresenta flexão de 60 a 100° e se projetam verticalmente na maior parte do tempo. Já os pulsos flexionam-se de 0 a 15°, não apresentando desvios radiais nem giratórios.

Grupo B: Pontuando-se inicialmente o pescoço, nota-se a necessidade de flexiona-lo de 10 a 20° para baixo no momento da usinagem para acompanhar a peça, havendo flexão lateral do mesmo. O tronco precisa ficar inclinado de 20 a 60° devido à altura do posto de trabalho. Há torção do tronco durante o manuseio da ferramenta. E sobre as pernas, o peso do corpo é distribuído nas duas e existe espaço para mudar de posição.

Avalia-se, ainda, neste método, o tipo de atividade e carga, ou força aplicada. No caso, a atividade é repetitiva e o peso da peça a ser manuseada geralmente é inferior a 2 Kg. A partir da seleção das opções, obtiveram-se uma pontuação para cada item.

Para conferência do método, foram analisadas fotografias sequenciais das posturas adotadas durante a realização das tarefas distintas.

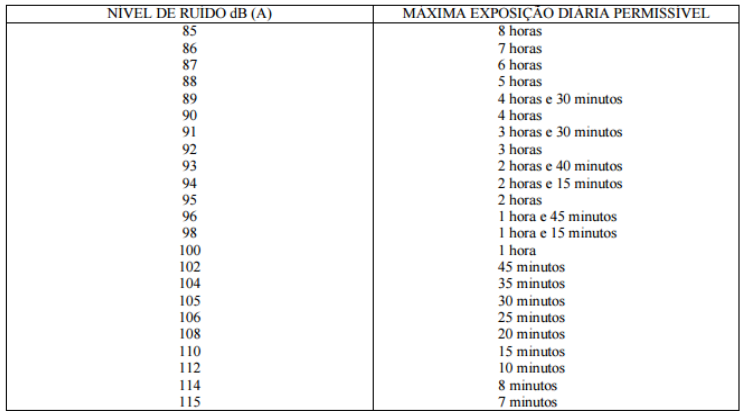

A compreensão e dimensionamento das diversas situações de trabalho devem ter como critério a qualidade da produção e qualidade de vida produtiva. Concilia os interesses conflitantes de uma realidade de produção: estabelece metas de produtividade coerentes a condições adequadas e saudáveis de execução do trabalho. A partir daí se obtém o dimensionamento correto da atividade de trabalho e a sua relação com os objetivos, procedimentos e normas a cumprir, com a qualidade requerida. Neste sentido, identificou-se que os níveis de ruído (de média 86,8 - Figura 2) estão dentro do permissível pela Norma Brasileira Regulamentadora, NR 15, que estabelece limites de tolerância para ruído contínuo ou intermitente conforme apresentado na Figura 5.

Trabalhando o técnico apenas meio período no laboratório, e ainda que execute toda sua carga horária com o torneamento de peças, o que não acontece, pois as atividades de seu trabalho variam, ainda assim o ruído emitido pela máquina de torno encontra-se dentro do limite de tolerância. Entretanto, a depender da máquina, do material a ser trabalhado e da operação de torneamento a ser executada, os níveis de ruído obtidos podem ser superiores aos observados durante esta Análise Ergonômica. A extrapolação destes limites poderia causar sérios danos de saúde ao operador da máquina, dentre eles, a perda gradativa da audição, estresse, dores de cabeça, além de outras consequências.

Figura 5

Limites de tolerância para o ruído

Fonte: MTE (2015)

A norma que rege a iluminância nos ambientes de trabalho é a NBR 5413, a partir dela, a iluminação do laboratório se enquadra no tipo de tarefa de classe B - iluminação geral para área de trabalho (BRASIL, 1992). Segundo esta norma, a iluminância em lux adequada para trabalho médio com maquinaria é 750 lux. Logo, a média obtida a partir da Figura 3 (731,7 lux), é consideravelmente baixa, sendo que alguns pontos apresentaram luminosidade abaixo de 600 lux. Incentiva-se assim, a tomada de medidas para melhoria da iluminação no ambiente, pois, sendo o trabalho com máquinas algo que exige esforço da visão, em especial por que as peças torneadas apresentam detalhes, o trabalhador pode ter fadiga visual, dores de cabeça e futuros problemas de visão devido ao esforço. Além disso, a iluminação deficiente do local colabora para o agravamento da condição ergonômica do operador, pois devido à baixa luminosidade, este pode vir a inclinar-se sobre a máquina a fim de se obter uma visão mais detalhada do trabalho de fabricação em trâmite, colaborando para o detrimento de sua integridade física em longo prazo.

Sobre a avaliação postural proposta e executada a partir do método RULA, obtiveram-se as seguintes pontuações e resultados apresentados no fluxograma da Figura 6. Conforme observado, a partir da pontuação final, 7, o nível de ação necessário é o mais rígido, indicando que mudanças devem ser feitas imediatamente no ambiente de trabalho e na forma de realização das tarefas para que não se cause danos ao operador da máquina. Uma das causas desta pontuação é a altura do posto de trabalho no torno (Figura 1), que devido ao fato de as ferramentas e posicionamento de peças estarem abaixo da altura do cotovelo do operador e ainda apresentar uma variação de aproximadamente 25 cm, exige que o operador varie as posições em pé ereto e inclinado, para manuseio e observação das peças em usinagem.

E, por fim, um diagnóstico sobre o layout, a partir das medições efetuadas entre máquinas, é realizado em comparação com a norma NR 12, que traz as diretrizes a serem observadas para a adequação de máquinas e equipamentos (BRASIL, 2016). A norma estabelece que exista uma distância de 60 a 80 cm entre as máquinas para livre acesso, movimentação e limpeza das máquinas, entre elas, e assim constata-se que o laboratório em questão está dentro das conformidades neste quesito, já que apresenta distâncias maiores que 90 cm entre máquinas.

Figura 6

Esquema de pontuações obtidas

Fonte: Autoria própria

A partir das análises e diagnósticos aqui realizados, recomenda-se que sejam instaladas no laboratório, lâmpadas com maior luminosidade, além da modificação do tipo de luminária e cor das paredes do laboratório.

Sobre a altura do posto de trabalho, indica-se o uso de uma banqueta com altura de aproximadamente 1 m para que o operador do torno possa tomar posição sentada, ou simplesmente apoiada, para que o peso do corpo não fique apenas sobre as pernas e que não seja necessária uma inclinação tão gradual do tronco.

Sugere-se ainda que haja treinamento para o uso do torno com as posições ergonomicamente corretas na a atividade em questão, com instruções sobre como movimentar o tronco e posicionar os braços, sem que ocorram lesões.

A utilização da ergonomia como meio de efetivar a transformação do trabalho traz possibilidades de solucionar muitas das inadequações das atividades produtivas. Possibilita a melhoria das condições de trabalho e a preservação da saúde dos trabalhadores levando a uma transformação do trabalho e propiciando um ambiente onde possam exercer suas competências individuais e coletivas. Preocupa-se ainda com os aspectos fisiológicos, psicológicos e cognitivos para a prática da ação humana em situação de trabalho.

As análises do posto de trabalho, o diagnóstico e as formulações para possível transformação no trabalho, buscam beneficiar o trabalhador e, com a melhoria do desempenho, também a empresa, através da melhoria da produtividade humana e do sistema de produção.

A partir das observações e constatações deste estudo, pode-se identificar a importância dos aspectos ergonômicos que cercam as atividades diárias, por mais simples que sejam como o torneamento de peças. Mesmo que não exija carregamento de peso, exige posicionamentos e movimentos que testam os limites do corpo quando feitos com frequência ou repetitividade.

Por fim, observa-se que a atividade de operação de um Torno Mecânico Universal constitui-se de um problema ergonômico que pode colocar em risco a integridade física do operador em longo prazo, já que posturas inadequadas são comumente adotadas.

ABERGO - Associação Brasileira de Ergonomia. Classificação do entendimento em Ergonomia. 2009. Disponível em: <www.abergo.org.br>. Acesso em: 03 de fevereiro de 2018.

ABRAHÃO, Júlia et al. Introdução à Ergonomia: da prática a teoria. São Paulo: Blucher, 2009. P. 18-179.

ABRAHÃO, J. I.; TORRES, C. C. Entre a organização do trabalho e o sofrimento: o papel de mediação da atividade. Revista Produção, v. 14, n. 3, p. 67-76, 2004.

BRASIL. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS - ABNT. Iluminância de Interiores. Especificação. NBR 5413. Rio de Janeiro, ABNT. 1992.

BRASIL. Norma Regulamentadora NR 12 - Segurança no Trabalho em Máquinas e Equipamentos. Ministério do Trabalho e Emprego. Brasil, 2016.

FALZON, Pierre. Ergonomia. São Paulo: Blucher, 2007. P.05.

FERREIRA, M. C. A. Ergonomia da atividade se interessa pela qualidade de vida no trabalho? Reflexões empíricas e teóricas. Cadernos de Psicologia Social do Trabalho, v. 11, n. 1, p. 83-99, 2008.

GAYA, A., 2010. Ciências do movimento humano: introdução à metodologia de pesquisa. Porto Alegre: Artmed.

GIL, A. C., 2009. Métodos e técnicas de pesquisa social. 6. ed. São Paulo: Atlas.

GOMES FILHO, J. Ergonomia do objeto: sistema técnico de leitura ergonômica. São Paulo: Escrituras Editora, 2003.

IEA - International Ergonomics Association. Domínios especializados da Ergonomia. Revista Ação Ergonômica, 2000. Disponível em:

http://www.acaoergonomica.Ergonomia.ufrj.br/edicoes/vol2n1/artigos/1.pdf>. Acesso em: 23 de novembro de 2017.

IIDA, Itiro. Ergonomia: Projeto e produção. São Paulo: Blucher, 2005. P.02.

MORAES, A., MONT’ALVÃO, C. Ergonomia: conceito e aplicações. Rio de Janeiro: 2AB, 2000.

Mc ATAMNEY, L.; CORLETT, N. MÉTODO RULA: A survey method for the investigation of work-related upper limb disorders. Applied Ergonomics, v. 24, p. 91-92, 1993.

MSB - Ministério da Saúde do Brasil. Doenças relacionadas ao trabalho: Manual de procedimentos para os serviços de saúde. Série A. Normas e Manuais Técnicos, n. 114. Brasília/DF – Brasil, 2001.

MTE – Ministério do Trabalho e emprego. Normas Regulamentadoras. Disponível em: <http://portal.mte.gov.br/legislacao/normas-regulamentadoras-1.htm> Acesso em 16 de outubro de 2017.

WEISS, A. Processos de Fabricação Mecânica. 1º ed. 264 p. Curitiba. Livro Técnico, 2012. ISBN: 978-85-63687-42-5.

WISNER, A. Por Dentro do Trabalho - Ergonomia: Métodos e Técnicas. São Paulo: FTD/Oboré, 1987.

1. Tecnólogo em Manutenção Industrial pela UTFPR Câmpus Medianeira - Brasil. Mestre em Tecnologias Ambientais (UTFPR-MD). Orcid id: orcid.org/0000-0002-0995-0614. E-mail: danielpozzo@utfpr.edu.br

2. Engenheira de Produção pela Universidade Tecnológica Federal do Paraná - Câmpus Medianeira (UTFPR-MD). E-mail: nayaravargasf@hotmail.com

3. Engenheiro de Produção (UTFPR-MD) e de Segurança do Trabalho. Mestre em Engenharia de Energia (UNIOESTE). Professor do Departamento Acadêmico de Produção e Administração (UTFPR-MD). E-mail: edwards@utfpr.edu.br

4. Doutor em Engenharia de Produção pela Universidade Federal de Santa Catarina (UFSC). Professor do Departamento Acadêmico de Mecânica (UTFPR-MD). E-mail: carlosfernandes@utfpr.edu.br