Vol. 39 (Nº 44) Año 2018. Pág. 14

Jhon A. RAMÍREZ 1; Henry O. SARMIENTO 2; Jesús M. LÓPEZ-LEZAMA 3

Recibido: 07/05/2018 • Aprobado: 20/06/2018

RESUMEN: Este artículo presenta una metodología para la programación de acciones de mantenimiento de un sistema de producción de aire medicinal. Estas acciones son basadas en los estados funcionales previamente identificados mediante un clasificador difuso. Las acciones de mantenimiento fueron programadas teniendo en cuenta criterios de criticidad y normatividad aplicada sobre el proceso de producción de aire medicinal. La programación adecuada de acciones de mantenimiento permite aumentar la confiabilidad del proceso de producción de aire medicinal, lo cual es de vital importancia para los pacientes que requieren de este servicio. |

ABSTRACT: This paper presents a methodology for the programming of maintenance actions of a medical air production system. Such actions are based on functional states previously identified by a fuzzy classifier. Maintenance actions were programmed bearing in mind criticality and normativity criteria applied to the medical air production process. The adequate programming of maintenance actions of this medical air production process is of paramount importance for those patients who require this service. |

Una aproximación a la definición de mantenimiento es aquella en la que se hace referencia al conjunto de técnicas destinadas a conservar equipos e instalaciones industriales en servicio durante el mayor tiempo posible y con el máximo rendimiento (García Garrido, 2009). Sin embargo, no se pueden limitar las instalaciones productivas a solo el sector industrial. En la actualidad se cuenta con sectores combinados en los que no solo se produce máximamente un producto, sino que también se presta uno o varios servicios. Cualquiera que sea el contexto de la empresa existe un elemento imprescindible sobre el cual gira la inversión y rentabilidad del negocio, este elemento es llamado activo. Una maquina puede ser considerada en su totalidad un activo, así como también lo pueden ser los elementos constructivos que la conforman.

Mantener la función del elemento constructivo del activo es tarea del mantenimiento. Pero mantener por sí mismo y para la ingeniería de mantenimiento resulta ser una tarea compleja. Lo qué se debe preguntar el ingeniero de mantenimiento es cómo va a mantener la función, qué técnicas, estrategias o metodologías se van a usar para garantizar los indicies deseados de CMD (Confiabilidad, Mantenibilidad y Disponibilidad), y cómo se va a asegurar el retorno sobre el activo. Existen varias metodologías para establecer las tareas de mantenimiento en la adecuada gestión de activos. Entre estas metodologías se encuentra el TPM (Total Productive Maintenance), RCM (Reliability Centered Maintenance), y PMO (Optimization Maintenance Preventive); las cuales a su vez están apoyadas por estrategias de mantenimiento preventivo, predictivo y Mantenimiento Basado en Condición (CBM - Condition Based Maintenance) (Mora Gutiérrez, 2016). El CBM es una estrategia de mantenimiento que utiliza información del proceso, máquina o elementos constructivos de los equipos. La información utilizada por el CBM es adquirida por tareas de inspección y medición, históricos de pruebas o sistemas de monitoreo (Mérigaud & Ringwood, 2016). Los datos adquiridos son generalmente almacenados en archivos para realizar un análisis posterior, definir estados funcionales y programar acciones de mantenimiento (Amaya Simeón, 2008), (Otero Quijano, Pardo González, & Quiroga Méndez, 2011). Lo anterior en conjunto es denominado diagnóstico aplicado a la ingeniería de mantenimiento.

El argumento lógico que soporta el CBM es aquel que indica que la reparación o reemplazo preventivo de los componentes de la maquinaria es oportuno si se realiza antes que aparezca una falla, es así como el CBM busca obtener la máxima vida útil de cada activo físico antes de ponerlo fuera de servicio. Para cumplir el objetivo propuesto el CBM combina el conocimiento de áreas ingenieriles como la informática, mecánica, eléctrica y electrónica (Ejército de Chile, 2015). El éxito del CBM está relacionado con el diagnóstico por lo tanto éste, debe contener la información suficiente y generar los resultados para cada condición anormal del sistema. El CBM no pretende reemplazar las acciones de mantenimiento convencionales implementadas en una organización; por el contrario, el CBM se presenta como una nueva alternativa para adicionar al programa de mantenimiento, sin la necesidad de eliminar por completo las estrategias que se vienen programando en la organización. Entre las principales ventajas del CBM se encuentra la disminución de intervenciones de los equipos, disminución de acciones preventivas y correctivas, y disminución de costos por mantenimiento (International Atomic Energy Agency, 2017), (Wu, Liu, Wang, Ma, & Ni, 2017), (Dragomir, Gouriveau, Dragomir, Minca, & Zerhouni, 2009), (Ayo-Imoru & Cilliers, 2018).

En el diagnóstico de procesos, la experticia de los operarios y del jefe de mantenimiento de una organización es esencial. Son los operarios quienes conviven con los equipos y conocen sus estados funcionales. En un nivel máximo de detalle un operario es capaz de predecir la falla del equipo a partir de la percepción de señales acústicas, térmicas y eléctricas. Por ejemplo, un operario a partir de la percepción térmica de un motor puede argumentar mediante un término lingüístico que “el equipo pronto fallará”, el término lingüístico aparentemente carece de precisión para la lógica convencional; sin embargo, se acerca fielmente al acontecimiento de falla debido a la experiencia adquirida por el operario. Por otro lado, el ingeniero de mantenimiento tiene la tarea de analizar los periodos y modos de falla, programar las acciones de mantenimiento y proyectar el presupuesto anual para mantener la funcionalidad de los activos.

El diagnóstico a partir de la clasificación difusa de patrones se plantea como una herramienta para evaluar la aplicación del CBM de procesos. En la clasificación de patrones en grandes volúmenes de información, los datos del proceso son clasificados y agrupados de acuerdo a la semejanza entre ellos. La combinación de la lógica difusa con la minería de datos hace posible la clasificación de patrones, los cuales pertenecerán parcialmente a una o varias clases de acuerdo a un grado de pertenencia permitiendo de esta manera manejar el concepto de incertidumbre en la discriminación de los objetos a clasificar (Sarmiento Maldonado, 2013). Las clases generadas en la agrupación de patrones adquieren propiedades cualitativas. Las propiedades son generalmente construidas por el operador experto de acuerdo a la clasificación. Las clases con su respectiva descripción cualitativa se transforman en estados funcionales del proceso. En el diagnóstico basado en clasificadores el operador define tantos estados como clases se obtengan y que tengan un significado válido en la dinámica del proceso (Ramírez, Sarmiento, & López-Lezama, 2017).

En este artículo se muestra una alternativa basada en el CBM para la programación del mantenimiento de un sistema de producción de aire medicinal. Como sistema de diagnóstico e identificador de fallas para el CBM, se establecieron los estados funcionales del proceso a partir de un clasificador difuso (Ramírez, Sarmiento, & López-Lezama, 2017). Los estados funcionales obtenidos en el esquema diagnóstico fueron analizados en detalle por los operarios del sistema de producción de aire medicinal para establecer las intervenciones de mantenimiento.

La producción de aire medicinal es el proceso mediante el cual el aire captado del ambiente es comprimido. La compresión del aire se produce mediante un sistema que modifica la presión y el flujo a partir de los requerimientos de consumo. El sistema tiene como objetivo final entregar aire con características de pureza, de manera que pueda ser suministrado al paciente. Las condiciones de consumo del aire medicinal se determinan a partir de la medición de las Variables Para el Control de la Producción de Aire Medicinal (VPCPAM). Las VPCPAM utilizadas para evaluar la condición del aire corresponden a la medición de la Temperatura Ambiente (TA), Humedad Relativa (HR), Partes Por Millón de Monóxido de Carbono (PPCO) y la Temperatura de Punto de Rocío (TPR). Las VPCPAM deben estar bajo rangos establecidos de acuerdo a las Buenas Prácticas de Manufactura (BPM) para la producción de aire medicinal en sitio. Cualquier medición fuera del rango de operación de las VPCPAM podría ocasionar pérdida de la función en el proceso (Ramirez Urrego, 2016)

Para establecer los estados funcionales del sistema de producción de aire medicinal se sintonizó un clasificador FCM. Los datos iniciales adquiridos del proceso se registraron en una base de datos de 99750 muestras para las 4 variables (matriz [99750 x 4]). Los datos iniciales fueron sometidos a preprocesamiento eliminando información redundante. La variable HR fue previamente filtrada para eliminar la componente de alta frecuencia presente en su medición. El preprocesamiento generó una nueva base de datos de 5609 muestras (matriz [5609 x 4]), disponiendo de esta el 66% de datos para entrenamiento (3679 muestras) y el 34% de datos para prueba (1930 muestras). El objeto (vector característico) de la matriz de datos se muestra en la ecuación (5) y está conformado por la medición en el instante de las (VPCPAM). Cada variable medida corresponde a un atributo del objeto como se indica en la ecuación (6).

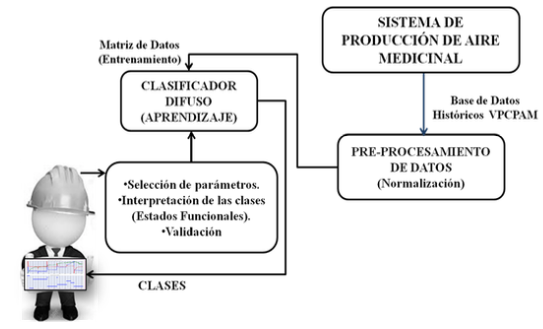

El entrenamiento del clasificador fue realizado utilizando el software Matlab®. Los centros fueron elegidos a priori para un total de 6 particiones en las que se encuentran los diversos estados funcionales asociados a cada clase y de acuerdo al conocimiento del experto sobre el sistema de producción de aire medicinal. El esquema utilizado para el diseño del clasificador se muestra en la Figura 1.

Figura 1

Esquema utilizado para entrenar el clasificador

del sistema de producción de aire medicinal

Fuente: Elaboración propia.

El análisis gráfico multivariable de la respuesta grafica generada por el clasificador y la experticia de 4 operadores del proceso, incluido el ingeniero jefe de producción, permitieron establecer los estados funcionales reportados en la Tabla 1 (el diseño y análisis completo del clasificador difuso se puede consultar en (Ramírez, Sarmiento, & López-Lezama, 2017).

Tabla 1

Descripción de los estados funcionales a partir del clasificador FCM diseñado.

Clase |

Estado Funcional |

C1 |

Falla: Incremento considerable en las partes por millón de monóxido de carbono (PPMCO) |

C2 |

Falla: Incremento considerable de la temperatura ambiente (TA) y decremento considerable de la humedad relativa HR |

C3 |

Alerta: Incremento de la temperatura ambiente (TA<TA de la clase C2) y decremento de la humedad relativa (HR>HR de la clase 2) |

C4 |

Alerta: incremento de la temperatura de punto de rocío (TPR) e incremento de la temperatura ambiente (TA) |

C5 |

Alerta: Incremento considerable de la humedad relativa (HR) |

C6 |

Operación Normal: Las VPCPAM se encuentran dentro de los rangos normales de operación. |

A continuación, se muestra la programación de acciones de mantenimiento mediante el diagnóstico inteligente del sistema de producción de aire medicinal. El CBM propuesto se presenta como una adición al programa anual de mantenimiento del sistema, disminuyendo las acciones preventivas al 50%. Se programaron las acciones para cada estado funcional; sin embargo, para presentar los resultados se eligieron los tres estados más representativos correspondientes a las clases C1, C2 (estados de falla) y un estado de alerta C4.

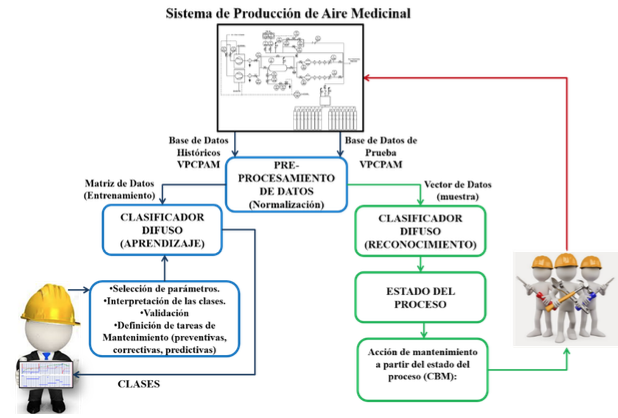

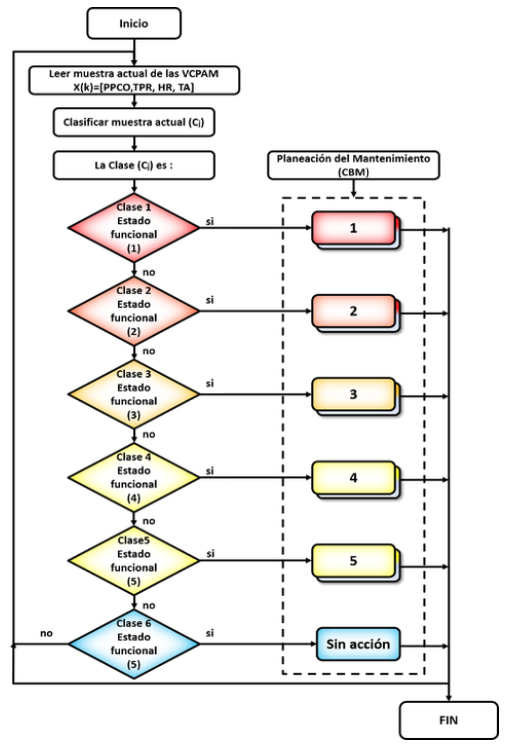

El esquema diagnóstico utilizado para programar el CBM del sistema de producción de aire medicinal se muestra en la Figura 2; en el esquema mostrado los bloques de preprocesamiento de datos, clasificación difusa y los estados funcionales del proceso se encuentran listos para ser combinados con la planeación del mantenimiento. Para finalizar el esquema solo queda por desarrollar el diagrama de flujo basado en condición y hacer el llamado al personal técnico para la respectiva intervención.

Figura 2

Esquema diagnóstico basado en el clasificador FCM del sistema de producción de aire medicinal.

Fuente: Elaboración propia.

Figura 3

Diagrama de flujo para establecer las acciones de mantenimiento basadas en los

estados funcionales (condiciones) del proceso de producción de aire medicinal.

Fuente: Elaboración propia.

El monóxido de carbono (CO) es nocivo para la salud de los pacientes, por lo tanto, el incremento de las PPMCO en el aire medicinal es considerado una falla inminente. La inhalación de CO puede ocasionar intoxicación y en el peor de los casos la muerte. Cuando una persona inhala CO puede sufrir deficiencia respiratoria, dolor en el pecho, deterioro del juicio, perdida del conocimiento y puede recaer en un estado de coma. El diagrama de flujo mostrado en el Anexo 1 corresponde a la planeación de las acciones de mantenimiento para el estado funcional asociado a la clase 1.

El incremento de la TA produce sobrecarga en los secadores. Si la TA es elevada el aire producido se calienta por transferencia de calor. Lo anterior altera a su vez la funcionalidad de los dispositivos electrónicos (circuitos integrados y elementos primarios de medición). Las principales causas de incrementos en la TA del área confinada para la producción de aire medicinal están relacionadas con: averías en los secadores, pérdida de la función del aire acondicionado y sobrecalentamiento de los motores de los cabezotes del compresor. El Anexo 2 muestra el diagrama de flujo planteado para ejecutar las acciones de mantenimiento en relación al estado funcional (clase 2).

Para el estado funcional (clase 4) del sistema de producción de aire se tuvieron en cuenta consideraciones del operario para plantear acciones de validación en la medición. La experiencia ha demostrado falsas alarmas ocasionadas por mediciones contaminadas por ruido y componentes de alta frecuencia. Lo anterior generó la necesidad de filtrar previamente la señal y condicionar el diagrama de flujo bajo acciones de verificación en la medición. La planeación del mantenimiento para el estado funciona (clase 4) se muestra en el Anexo 3.

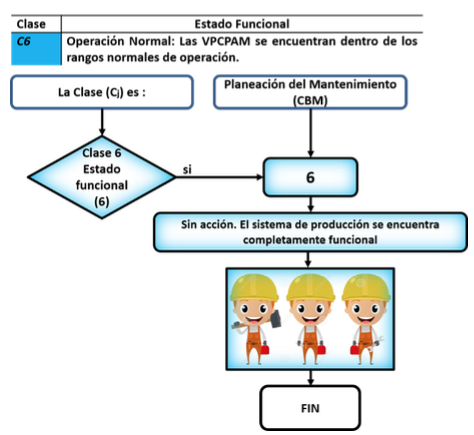

El estado funcional (clase 6) del sistema de producción de aire medicinal corresponde a la condición normal de funcionamiento (ver Figura 4) en la cual todas las VPCPAM se encuentran dentro de los rangos de operación de acuerdo a la farmacopea, las BPM, y el manual de calidad para la producción de aire medicinal en sitio por compresor. El tono azul en el diagrama de flujo representa una producción segura y un estado funcional de tranquilidad para el operario.

Figura 4

Diagrama de flujo propuesto para establecer las acciones de

mantenimiento basadas en el estado funcional (clase 5,6).

Fuente: Elaboración propia.

El diagnóstico inteligente implementado en este trabajo permitió definir los estados funcionales del proceso de producción de aire medicinal, los cuales a su vez fueron utilizados para programar el CBM. El mantenimiento se programó siempre conservando la criticidad y normatividad aplicada sobre el proceso de producción de aire medicinal. El sistema de monitoreo fue complementado con la etapa de diagnóstico incluido en este el conjunto de acciones de mantenimiento a ejecutar sobre el proceso.

La clasificación difusa es una herramienta que permite en combinación con la experticia de los operarios de los procesos, generar estados funcionales como soporte para la toma de decisiones y planeación de estrategias por parte del departamento de mantenimiento, en especial, en estrategias como la CBM en la que se requiere de un diagnóstico para programar y minimizar la intervención por el personal técnico.

Amaya Simeón, E. J. (2008). Aplicação de técnicas de inteligência artificial no desenvolvimento de um sistema de manutenção baseada em condição. Universidad de Brasília, Brasília.

Ayo-Imoru, R. M., & Cilliers, A. C. (2018). A survey of the state of condition-based maintenance (CBM) in the nuclear power industry. Annals of Nuclear Energy, 112, 177–188. https://doi.org/10.1016/j.anucene.2017.10.010

Castro, L., & José, O. (2007, May). Nuevas metodologías no invasivas de diagnosis de defectos incipientes en rodamientos de bola (Tesis Doctoral). Universidad Carlos III de Madrid, Madrid, España. Retrieved from https://e-archivo.uc3m.es/handle/10016/2598

Dragomir, O. E., Gouriveau, R., Dragomir, F., Minca, E., & Zerhouni, N. (2009). Review of prognostic problem in condition-based maintenance. In 2009 European Control Conference (ECC) (pp. 1587–1592). Budapest, Hungary.

Ejército de Chile. (2015). Mantenimiento basado en la condición y predictivo para vehículos militares. Revista Ensayos Militares, 1(1), 29–37.

García Garrido, S. (2009, 2012). Ingeniería de mantenimiento: manual práctico para la gestión integral del mantenimiento industrial. renovetec.

International Atomic Energy Agency. (2017). ANNUAL REPORT 2007: 50 Years of Atoms for Peace. IAEA. Retrieved from https://www.iaea.org/sites/default/files/publications/reports/2007/anrep2007_full.pdf

Mérigaud, A., & Ringwood, J. V. (2016). Condition-based maintenance methods for marine renewable energy. Renewable and Sustainable Energy Reviews, 66, 53–78. https://doi.org/10.1016/j.rser.2016.07.071

Mora Gutiérrez, L. A. (2016). Mantenimiento industrial Efectivo (2016th ed.). Medellín, Colombia: COLDI LTDA.

Ojeda Magaña, B. (2010). Aportación a la extracción de conocimiento aplicada a datos mediante agrupamientos y sistemas difusos (Tesis Doctoral). Escuela Técnica Superior de Ingenieros de Telecomunicación, Universidad Politécnica de Madrid, Madrid, España. Retrieved from http://oa.upm.es/4838/

Otero Quijano, F. J. O., Pardo González, J. J. P., & Quiroga Méndez, J. E. Q. (2011). Clasificador difuso de señales de vibración para monitoreo de rodamientos. Revista de Ingeniería, (35), 20–26. https://doi.org/10.16924/riua.v0i35.142

Ramírez, J. A., Sarmiento, H. O., & López-Lezama, J. M. (2017). Diseño de un Clasificador Difuso para el Establecimiento de los Estados Funcionales de un Sistema de Producción de Aire Medicinal. Información Tecnológica, 28(6), 147–160. https://doi.org/10.4067/S0718-07642017000600016

Ramirez Urrego, J. A. (2016). Diagnóstico Inteligente de las Variables para el Control de Calidad de la Producción de Aire Medicinal (Monografia especialización). Universidad de Antioquia, Medellín, Colombia.

Sarmiento, H. O., Isaza, C. V., Kempowsky-Hamon, T., & LeLann, M.-V. (2013). Estimación de Estados Funcionales en Procesos Complejos con Base en Agrupamiento Difuso. Información Tecnológica, 24(2), 79–98. https://doi.org/10.4067/S0718-07642013000200010

Sarmiento Maldonado, H. O. (2013). Metodología para el establecimiento y ponderación automática de conexiones entre estados funcionales de un proceso como herramienta para el diagnóstico y la predicción de fallos (Tesis Doctoral). Universidad de Antioquia, Medellín, Colombia.

Wu, Z., Liu, B., Wang, Z., Ma, S., & Ni, G. (2017). Research on condition-based maintenance approach of power system considering equipment imperfect maintenance model. In 2017 Chinese Automation Congress (CAC) (pp. 3695–3700). https://doi.org/10.1109/CAC.2017.8243422

1. Especialista en Gerencia de Mantenimiento, Universidad de Antioquia, Ingeniero en Instrumentación y Control. Docente de la Facultad de ingeniería, Politécnico Colombiano Jaime Isaza Cadavid. E-mail: jhon_ramirez91081@elpoli.edu.co

2. Doctor en Ingeniería Electrónica Universidad de Antioquia, Docente de la Facultad de Ingeniería, Politécnico Colombiano Jaime Isaza Cadavid. E-mail: hosarmiento@elpoli.edu.co

3. Doctor en Ingeniería Eléctrica, Docente del Departamento de Ingeniería Eléctrica, Facultad de Ingeniería, Universidad de Antioquia. E-mail: jmaria.lopez@udea.edu.co