Vol. 40 (Nº 11) Año 2019. Pág. 6

MACÍAS-Socarrás, Idalberto 1; LLANES-Cedeño, Edilberto Antonio 2; GASKIN-Espinosa, Benjamín 3 y Miguel Bolívar, ZAMBRANO-REYES 4

Recibido: 20/11/2018 • Aprobado: 18/02/2019 • Publicado 08/04/2019

RESUMEN: En el trabajo se realiza una evaluación del consumo de potencia real respecto a la capacidad instalada en un Ingenio Azucarero. Se tomaron los valores diarios promediándolos semanalmente, se detectó que existe un exceso de consumo respecto a la capacidad instalada, proponiéndose medidas que permiten disminuir el consumo en los molinos y mejorar el balance energético de la fábrica. El estudio arrojó que es posible lograr una disminución de la potencia en 383.5 kW, ahorrándose $ 62127 por concepto de compra de energía. |

ABSTRACT: In this research, the real power consumption with respect to the installed capacity in a sugar factory is made. The daily values were taken by averaging them weekly, it was detected that there is an excess of consumption with respect to the installed capacity in the factory, proposing measures that allow to reduce the consumption in the mills and improve the energy balance. The study showed a decrease in power by 383.5 kW, saving $ 62127 for the concept of energy purchase. |

Entre los retos fundamentales de la humanidad para las próximas décadas se encuentra la obtención, transportación y uso de portadores energéticos más eficientes y económicos; debido en lo fundamental al agotamiento de las reservas de combustibles fósiles, el de mayor porcentaje de los usados en el mundo en la actualidad. Por este motivo es muy importante la explotación eficiente de los recursos energéticos.

En 1993 el Comité Ejecutivo del Consejo de Ministro de Cuba aprobó el Programa de Desarrollo de las Fuentes Nacionales de Energía, elaborado con la decisiva participación de cientos de especialistas de todo el país, a partir de la experiencia acumulada a lo largo de años de trabajo coordinado por la Comisión Nacional de Energía, que presidio al Grupo de Organismos encargados de dicha elaboración. La Asamblea Nacional aprobó su contenido, acordando mantener periódicamente la comprobación de sus avances (Pérez, 2003; Díaz, 2012).

El Programa distinguió la Agroindustria Azucarera como la tercera fuente energética del país, destacándose su estrecha vinculación con la generación de electricidad a partir de la biomasa cañera empleada eficientemente (Llerena, 1995).

La punta de lanza de la producción azucarera cubana debe radicar en el aumento de su eficiencia y en la diversificación de sus producciones, que son los dos elementos que pueden hacer competitiva a esta rama de la economía.

La disminución del costo por tonelada de caña molida tendrá que ser necesariamente conseguida a través de un aumento en la eficiencia mecánica del molino como equipo o a través de un mayor aprovechamiento de la capacidad de molida (Díaz, 2012).

Uno de sus aspectos principales plantea la selección de centrales azucareros por sus condiciones técnicas y eficiencia, con áreas de caña de las mejores tierras, propias o agregadas, para alcanzar mayores rendimientos y costos competitivos (Álvarez, Ramírez y Rosero, 2008)

En este contexto pudiera parecer que las investigaciones azucareras se hacen ya innecesarias en Cuba, pero, por el contrario, puede afirmarse que son absolutamente imprescindibles en estos momentos si no se desea que dentro de algún tiempo sea necesario cerrar todas las fábricas e importar azúcar (Ribas, Sabadi y Díaz, 2017)

Se hace necesario que las personas responsabilizadas con la molida estén dotadas de herramientas que les permitan prever los cambios que se produzcan, adaptarse a las nuevas condiciones y tomar iniciativas que hagan competitiva la industria.

Por otra parte, se está produciendo a nivel global una situación crítica con los combustibles convencionales. En los próximos 20 años la demanda mundial de energía se multiplicará por tres mientras disminuirá la contribución de los combustibles fósiles como fuente principal de producción eléctrica. Todos estos aspectos que se han planteado fundamentan la necesidad de las investigaciones en el campo del ahorro de energía en la molida de caña de azúcar (Ozkocak, Minyue y Goodwin, 2000; Britton, 2003).

Este trabajo pretende llamar la atención sobre la importancia del posible ahorro de energía sobre la base de un profundo análisis técnico económico en el área del tándem a fin de lograr el máximo aprovechamiento energético. El rendimiento de esta área puede ser decisivo, lograr una buena extracción con una demanda racional de potencia, decide definitivamente, la eficiencia de la fábrica de azúcar sobre todo si tenemos en cuenta que en un central típico de Cuba aproximadamente el 35 % de la energía eléctrica consumida, se emplea en accionar el tándem, por lo que, en la actualidad cuando la utilización de los centrales azucareros como fuente de generación de energía renovable, es una de las razones que pueden justificar la molida, al elevar su eficiencia se estará capacitando al ingenio para ser más rentable a través de la venta de electricidad, a la vez que se incrementa en valor agregado del azúcar y se diversifica la agroindustria. Por otra parte, sería una bondadosa contribución al medio ambiente tributar a la disminución de la quema de combustibles fósiles cuyo efecto está provocando aumento de la concentración de dióxido de carbono en la atmósfera (Ribas, Sabadi y Díaz, 2017)

El área de preparación y molienda de los ingenios azucareros presenta equipos que han sido seleccionados y utilizados a lo largo de los años de acuerdo a las exigencias que se han ido planteando en cada central azucarero y esto da como resultado que se presenten muchas variantes en los arreglos de los accionamientos de los tándem de molinos con sus respectivas transmisiones ya sean mecánicas o hidráulicas. Cada uno de los diferentes tipos de accionamiento presentan variantes en el desarrollo de potencia y como ésta es transmitida hasta la parte que acciona los molinos.

Para la realización de esta investigación fue identificado en la industria, de que en el proceso de molienda se consume entre el 30 y el 50 % de la energía total del proceso, donde no existe una determinación real de cuánta potencia se necesita y cuáles son los parámetros que están influyendo, por lo que se pretende determinar el consumo real de potencia en los molinos del tándem para la propuesta de medidas del gasto energético en caso que sean elevados.

El presente estudio fue realizado en la unidad empresarial de base central azucarero “Enidio Díaz Machado”, perteneciente a la Empresa Azucarera Granma-Cuba, localizada en el municipio de Campechuela. La fábrica de azúcar tiene una norma potencial de 2760 t/día (240000@/día). La producción fundamental es el azúcar crudo y para ello se recibe la materia prima de corte manual y mecanizada a través de camiones. Además del azúcar crudo la unidad cuenta con una planta para producir Miel Urea Bagacillo para alimento animal

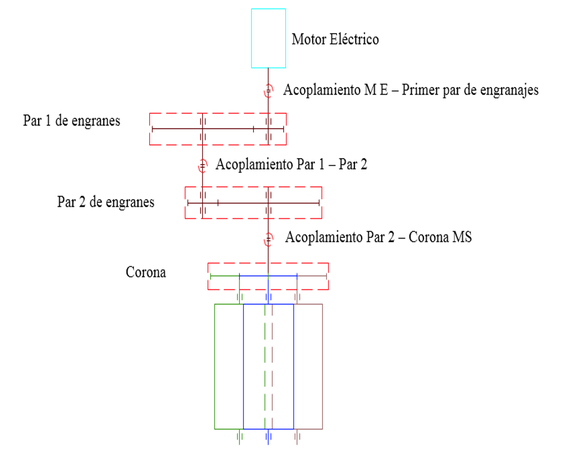

El área de molinos está compuesta por las siguientes partes:

Para llegar a un modelo general que permita evaluar este grupo de accionamientos la base es un tándem convencional con una desmenuzadora y 5 molinos con accionamiento eléctrico convencional, el cual se muestra en la Figura 1.

Figura 1

Esquema de acoplamiento entre elementos motrices y las mazas en el molino

Fuente: Elaboración propia

Se evaluó y diagnosticó el tándem analizando el factor de grueso del colchón comparando los datos óptimos con los reales obtenidos para determinar que el tándem este subcargado. Se determinó el consumo de potencia según capacidad instalada haciendo análisis de los distintos parámetros como fueron: preparación de la caña, setting, razón de molida, velocidad tangencial de las masas, factor grueso del colchón. Para ellos se tomaron los datos diarios y se procesaron.

Las variables analizadas fueron: factor grueso del colchón (G), velocidad tangencial de las masas (V), presión hidráulica (T), potencia consumida (HP).

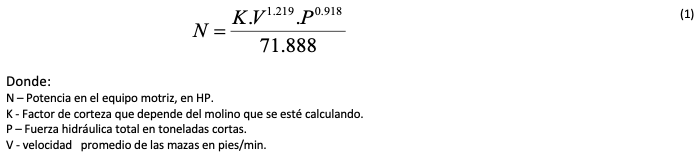

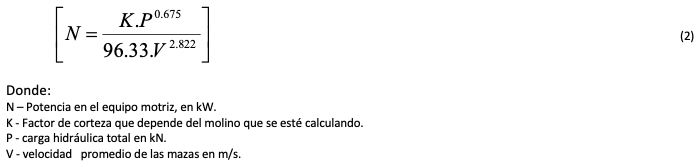

En el trabajo se analizaron un grupo importante de expresiones para el cálculo de potencia referidas por:

Expresiones citada por Hugot (2014) para el cálculo de la potencia consumida en los molinos.

Tomándose para el cálculo la expresión citada Arzola (2003) y Pérez (2003), expresión que se emplea actualmente en la mayoría de los centrales azucareros de Cuba por su simplicidad y por haber brindado resultados muy satisfactorios (ecuación 1).

En su conversión al SI se expresa como:

Aquí influye el factor de corteza C, que disminuye en función inversa al valor del índice de preparación. Es un factor decisivo para un menor consumo de potencia en los molinos y para una mayor capacidad de molida sin afectar la velocidad. Al preparar el trabajo para el primer molino, mejora la extracción del tándem, el cumplimiento del RPC y se paga un justo precio por la caña.

La potencia empleada en preparación se recupera en el resto del tándem, con la ventaja de que la rotura de celdas que se consigue se obtiene sin la concurrencia de todas las otras fuentes de consumo de potencia, recursos materiales y tiempo perdido propias de los molinos (Hitchcox, 2009).

El consumo energético resulta muy influenciado por los ajustes entre las mazas y la cuchilla central, para comprimir debidamente el colchón que se recibe, pero facilitando el drenaje de jugo y evitando indebidas pérdidas por fricción. Debe considerarse lo siguiente: la abertura de trabajo de salida debe ser tal que, operando para la razón de molida requerida y con la presión hidráulica que corresponda a ese molino, haga que la maza superior flote entre 6 y 10 mm.

La relación entrada-salida dinámica del molino debe ser tal que facilite al máximo el drenaje de jugo, con una extracción relativa en la maza cañera de 60-70 %.

La separación correcta entre la maza superior y la cuchilla central evitara considerables pérdidas por fricción al deslizarse el bagazo sobre ella. Una indicación de esto se tiene por las zanjas que se observan en la superficie superior de la cuchilla una vez terminada la zafra (Bower, 1991).

La maza superior del molino debe estar en línea con su correspondiente eje de salida del tren de engranes y situada en un nivel inferior (desnivel entre cuadrados) en una magnitud igual a la flotación normal que se espera en ese molino durante la operación.

A la hora de trazar el molino, debe asegurarse que su ángulo central (ángulo entre las líneas que unen los centros de las mazas superior-cañera y superior-bagacera) tenga el mínimo valor posible para evitar cuchillas muy anchas y para disminuir la acción de la resultante de las fuerzas del molino que empuja la chumacera superior contra las paredes de la quijada superior lado cañero de la virgen (West, 1997).

Si el aumento de molida se hace sólo en base a modificaciones en los ajustes del tándem, sus variaciones tienen muy poca influencia en el consumo de potencia, permaneciendo constantes la preparación de la caña, el porciento de fibra, la velocidad del molino y la presión hidráulica aplicada.

Ante aumentos de la razón de molida de 25 %, se han obtenido incrementos de sólo 4-5 %, por lo que, desde el punto de vista de ahorro de energía, lo mejor es trabajar con el colchón de bagazo más grueso posible.

Si el incremento de la razón de molida se produce a costas de un aumento de la velocidad del molino, la potencia requerida aumentará, pero no por la mayor cantidad de caña a procesar, sino por la relación directa que existe entre el consumo de energía y la velocidad de operación.

Por este motivo son varias las expresiones para calcular el consumo de potencia que no considera la razón de molida.

Este parámetro es el que más incide en el consumo. Las pérdidas de potencia por fricción son función directa de ella, encontrándose presentes en todos los componentes del molino. (Cuchillas Centrales, Raspadoras, Cojinetes, Reductores, Engranes, Coronas, etc.)

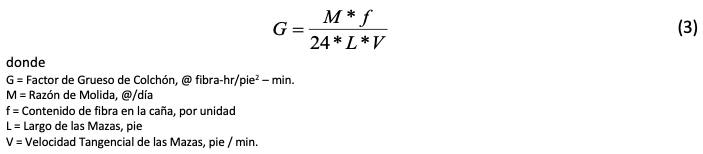

Es un parámetro unitario que indica el nivel de carga con que opera un molino. Permite establecer comparaciones entre distintos molinos. Se determina según la ecuación 3.

Elementos a considerar para determinar el factor de grueso del colchón óptimo:

Tabla 1

Factor de grueso de colchón según nomograma Gn

Factor de Grueso del Colchón según Nomograma Gn |

||

No. Equivalente de Molinos: 5.50 - 5.75 - 6.50 – 6.75 – 7.50 |

||

Mazas de 6´- 0" |

Mazas de 6´- 6" |

Mazas de 7´- 0" |

Collarines de 17" x 23" (Bancroft) |

||

5.9 - 6.1 - 6.7 – 7.0 – 7.3 |

|

|

Collarines de 18" x 24" (Fulton) |

||

6.3 - 6.5 - 7.1 – 7.4 – 7.7 |

5.9 - 6.1 - 6.7 – 7.0 – 7.3 |

5.4 - 5.6 - 6.3 – 6.5 – 6.9 |

Collarines de 19" x 24" (Fulton) |

||

6.5 - 6.7 - 7.3 – 7.6 – 8.2 |

6.1 - 6.3 - 6.9 – 7.2 – 7.7 |

5.6 - 5.8 - 6.5. 6.7 – 7.1 |

Collarines de 19" x 28" (Hamilton) |

||

|

6.8 - 7.0 - 7.6 – 7.9 – 8.3 |

6.2 - 6.4 - 7.2 – 7.3 – 7.7 |

Collarines de 20" x 28" (Hamilton) |

||

|

7.1 - 7.3 - 7.9 – 8.2 – 8.7 |

6.5 - 6.7 - 7.4 – 7.6 – 8.0 |

Collarines de 21 1/4" x 26 3/4" (Skoda) |

||

|

7.2 - 7.4 - 8.0 – 8.3 - 8.8 |

6.6 - 6.8 - 7.5 – 7.7 – 8.1 |

Fuente: Elaboración propia

A diferencia de los valores de G que oscilan entre 6-7 utilizados hasta ahora en Cuba y recomendados por acreditadas firmas productoras de la época, con los recursos actuales de alimentación y setting adecuados ya se utilizan los G de 10-12 con plena confianza. Al analizar la fórmula se infiere la dependencia entre G, M y V. La premisa es tratar de no mantener en ningún caso factores de grueso de colchones inferiores a 10.

Los datos obtenidos por las mediciones realizadas en la batería de molinos, generaron la potencia real consumida.

Aquí: HP = Potencia consumida, medida en los terminales de un motor eléctrico

V = Velocidad tangencial de las mazas, pie/min.

T = Toneladas totales de presión hidráulica aplicadas, ton cortas inglesas

C = Factor de corteza.

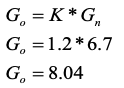

Estas determinaciones se realizaron comparando el factor de grueso del colchón real (Gr) con el factor de grueso del colchón óptimo (Go), los mismos se resumen en la Tabla2.

Tabla 2

Factor de grueso del colchón real

MOLINOS No. |

1 |

2 |

3 |

4 |

5 |

|

Razón de molida |

TMD |

2760 |

2760 |

2760 |

2760 |

2760 |

Razón de molida |

@/día |

240000 |

240000 |

240000 |

240000 |

240000 |

Fibra en caña |

|

0.14 |

0.14 |

0.14 |

0.14 |

0.14 |

Largo de las mazas |

pie |

6.5 |

6.5 |

6.5 |

6.5 |

6.5 |

Factor de grueso del colchón |

(@f/h)/ (pc/min) |

6.72 |

5.9 |

5.87 |

6.02 |

6.38 |

Fuente: Elaboración propia

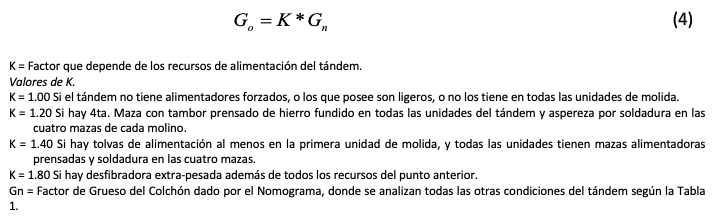

Aplicándose la ecuación 4, se determina Factor de grueso del colchón óptimo.

Una vez que se determinan los datos y se procede al cálculo del factor de grueso del colchón real se utilizan los criterios siguientes para diagnosticar el tándem los cuales se muestran en la Tabla 3:

Tabla 3

Interpretación del factor de grueso del colchón

Valor de Go |

Interpretación |

Si Gr es superior al 110 % de Go |

Tándem sobrecargado. Puede disminuir la eficiencia y aumentar las roturas. |

Si Gr = Go con desviación de ± 10 % |

Tándem operando a plena capacidad. |

Si Gr es inferior al 90 % de Go |

Tándem subcargado. Puede mejorar la eficiencia pero está gastando recursos inútilmente. |

Fuente: Elaboración propia

-----

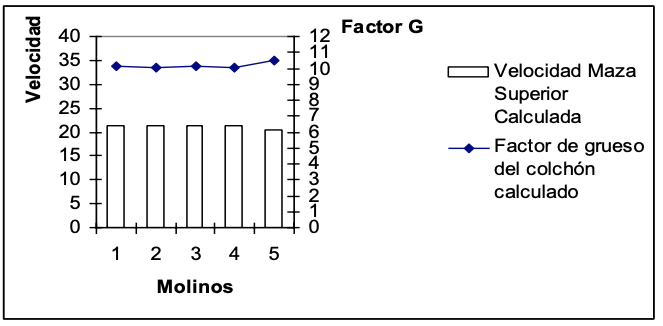

Figura 2

Comparación entre el factor grueso del colchón

real con factor grueso del colchón óptimo

Fuente: Elaboración propia

Como se puede observar el factor grueso del colchón real está por debajo en más de un 20 % del factor grueso del colchón óptimo que es de 8.04, comparándolos con la tabla de diagnóstico da que el tándem está subcargado, coincidiendo con los resultados obtenidos por Benavides, et al. (2003), Rojas-Sola (2012) y con Ribas, Sabadi y Díaz (2017), lo que significa que está gastando recursos inútilmente. Si se compara con factor grueso del colchón que se está utilizando en distintas partes del mundo que es superior a 10 y en algunas ocasiones hasta de 12, el resultado obtenido está aún más lejano.

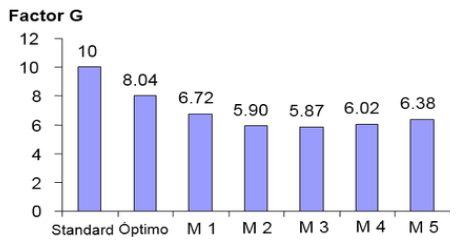

Las velocidades de trabajo de las mazas vinculadas al factor grueso del colchón real obtenido por las mediciones y el cálculo se muestran en la Tabla 4 y de forma gráfica en la Figura 3.

Tabla 4

Velocidades de trabajo de las mazas vs factor grueso del colchón obtenido

MOLINOS No. |

|

1 |

2 |

3 |

4 |

5 |

VELOCIDADES |

||||||

RPM maza superior |

RPM |

3.3 |

3.62 |

3.65 |

3.56 |

3.36 |

Diámetro exterior maza superior |

pulg |

40.13 |

40 |

39.86 |

39.86 |

39.88 |

Profundidad rayado maza superior |

pulg |

3 |

1.5 |

1.5 |

1.5 |

1.5 |

Diámetro medio maza superior |

pulg |

37.125 |

38.5 |

38.375 |

38.375 |

38.375 |

Velocidad Maza Superior |

pie/min |

32.03 |

36.53 |

36.69 |

35.77 |

33.78 |

FACTORES DE GRUESO DEL COLCHÓN |

||||||

Razón de molida |

TMD |

2760 |

2760 |

2760 |

2760 |

2760 |

Razón de molida |

@/día |

240000 |

240000 |

240000 |

240000 |

240000 |

Fibra en caña |

|

0.14 |

0.14 |

0.14 |

0.14 |

0.14 |

Largo de las mazas |

pie |

6.5 |

6.5 |

6.5 |

6.5 |

6.5 |

Factor de grueso del colchón |

(@f/h) / (pc/min) |

6.72 |

5.90 |

5.87 |

6.02 |

6.38 |

Fuente: Elaboración propia

-----

Figura 3

Gráfico que muestra la relación entre el factor grueso del colchón real y la velocidad de los molinos actual

Es fácilmente apreciable que a las velocidades actuales de trabajo el factor grueso del colchón tiene valores no acordes a las tendencias actuales, coincidiendo estos bajos resultados con los alcanzados por parte de Cárdenas (2003). Teniendo en cuenta lo anterior se calcula una velocidad de trabajo que cumpla con este indicador de aprovechamiento del tándem, es decir para que el factor grueso del colchón alcance valores cercanos a 10.

En la Tabla 5 y Figura 4 se muestran los resultados obtenidos entre las velocidades de la maza y el grueso del colchón real.

Tabla 5

Velocidades de trabajo de las mazas vs factor grueso del colchón real

VELOCIDADES |

||||||

Molino No. |

1 |

2 |

3 |

4 |

5 |

|

RPM maza superior |

rpm |

2.19 |

2.12 |

2.12 |

2.13 |

2.04 |

Diámetro exterior maza superior |

pulg |

40.000 |

40.000 |

39.88 |

39.89 |

39.88 |

Profundidad rayado maza superior |

pulg |

3.00 |

1.50 |

1.50 |

1.50 |

1.50 |

Diámetro medio maza superior |

pulg |

37.125 |

38.500 |

38.375 |

38.375 |

38.375 |

Velocidad Maza Superior |

pie/min |

21.41 |

21.38 |

21.31 |

21.43 |

20.52 |

FACTORES DE GRUESO DEL COLCHÓN |

||||||

Razón de molida |

TMD |

2760 |

2760 |

2760 |

2760 |

2760 |

Razón de molida |

´@/día |

240000 |

240000 |

240000 |

240000 |

240000 |

Fibra en caña |

|

0.14 |

0.14 |

0.14 |

0.14 |

0.14 |

Largo de las mazas |

pie |

6.5 |

6.50 |

6.50 |

6.50 |

6.50 |

Factor de Grueso del Colchón |

(@f/h) / (pc/min) |

10.12 |

10.07 |

10.10 |

10.05 |

10.50 |

Fuente: Elaboración propia

-----

Figura 4

Relación entre el Factor Grueso del Colchón y la velocidad calculada de los molinos

Fuente: Elaboración propia

Por los resultados obtenidos se puede observar que disminuyendo la velocidad de las mazas se logra un factor de grueso de colchón más cercano a lo que se necesita para trabajar con mayor eficiencia. En la Tabla 6 se muestra el consumo de potencia actual del molino.

Tabla 6

Velocidades de trabajo de las mazas vs factor grueso del colchón real

CONSUMO DE ENERGIA EN LA PLANTA DE MOLER |

||||||

Molino No. |

1 |

2 |

3 |

4 |

5 |

|

MOTORES PRIMARIOS |

||||||

Motores Eléctricos |

|

|

|

|||

Potencia |

kW |

400 |

500 |

500 |

||

Velocidad |

RPM |

585 |

885 |

885 |

||

Voltaje |

Volt |

6300 |

6300 |

6300 |

||

REDUCTORES DE VELOCIDAD |

||||||

Fabricante |

|

Skoda |

Skoda |

Skoda |

||

Tipo |

|

ZTC-710/1120 |

ZTB-630/1000 |

ZTB-630/1000 |

||

Capacidad nominal |

kW |

662 |

515 |

515 |

||

Velocidad nominal de entrada |

RPM |

900 |

900 |

900 |

||

Velocidad real de entrada |

RPM |

585 |

885 |

885 |

||

Capacidad real de reductores |

kW |

430 |

506 |

506 |

||

Razón de reducción |

|

30.00 |

12.85 |

12.85 |

||

TREN DE ENGRANES |

||||||

No. de dientes piñón de alta |

|

1 |

28 |

28 |

29 |

29 |

No. de dientes catalina de alta |

|

1 |

132 |

132 |

132 |

132 |

No. de dientes piñón de baja |

|

24 |

32 |

33 |

32 |

30 |

No. de dientes catalina de baja |

|

142 |

129 |

132 |

136 |

135 |

VELOCIDADES |

||||||

Reducción total transmisión |

|

177.50 |

244.21 |

242.31 |

248.58 |

263.20 |

RPM maza superior |

RPM |

3.30 |

3.62 |

3.65 |

3.56 |

3.36 |

Diámetro exterior maza Superior |

Pulg |

40.1250 |

40.0000 |

39.8750 |

39.8750 |

39.8750 |

Profundidad rayado maza Superior |

Pulg |

3.0000 |

1.5000 |

1.5000 |

1.5000 |

1.5000 |

Diámetro medio maza Superior |

Pulg |

37.1250 |

38.5000 |

38.3750 |

38.3750 |

38.3750 |

Velocidad maza superior |

pie/min |

32.03 |

36.53 |

36.69 |

35.77 |

33.78 |

POTENCIA |

||||||

Presión hidráulica total |

ton corta |

455 |

390 |

355 |

390 |

420 |

Presión hidráulica/pie de maza |

ton corta/pie |

70 |

60 |

55 |

60 |

65 |

Factor de corteza |

|

1.5 |

1.15 |

1.00 |

1.00 |

1.00 |

Consumo por molino |

kW |

293 |

229 |

184 |

194 |

194 |

Consumo por motor |

kW |

293 |

413 |

388 |

||

CONSUMO TOTAL DEL TANDEM |

kW |

1095 |

||||

Fuente: Elaboración propia

Teniendo en cuenta la fórmula utilizada para el cálculo del consumo de potencia anterior, se calculan las potencias demandadas para las nuevas velocidades de trabajo.

Se ha utilizado la ecuación 5:

![]()

Los resultados obtenidos se muestran en la Tabla 7, apreciándose que el mismo es alto teniendo en cuenta las reservas de energía existentes en la empresa azucarera. Los valores comparativos se muestran en la Tabla 8.

Tabla 7

Demanda de potencia

Molino No. |

|

1 |

2 |

3 |

4 |

5 |

Presión hidráulica |

ton corta |

455 |

420 |

420 |

420 |

420 |

Presión hidráulica/pie de maza |

ton corta/pie |

70 |

65 |

65 |

65 |

65 |

Factor de corteza |

|

1.5 |

1.15 |

1.15 |

1.0 |

1.0 |

Consumo por molino |

kW |

187.5 |

179 |

127 |

111 |

106 |

Consumo por motor |

kW |

187.5 |

307 |

217 |

||

Potencia instalada |

kW |

400 |

500 |

320 |

||

Aprovechamiento del motor |

% |

47 |

61.3 |

67.8 |

||

Capacidad de los reductores |

kW |

380 |

340 |

340 |

||

CONSUMO TOTAL DEL TÁNDEM |

kW |

711.5 |

||||

Fuente: Elaboración propia

-----

Tabla 8

Comparación de las potencias obtenidas

Consumo total del tándem actual |

kW |

1095.0 |

Consumo total del tándem calculado |

kW |

711.5 |

Fuente: Elaboración propia

Con los cálculos realizados permite identificar que existe una reserva de energía de 690.3 MW/h, representando un ahorro importante si se tiene en cuenta los 90 días planificados para la zafra, partiendo de conocer que con las medidas tomadas los consumos del tándem calculado arrojan un ahorro de 383.5 kW, lo cual se expresa en la tabla 9.

Tabla 9

Beneficio energético

Disminución de la potencia |

kW |

383.5 |

Ahorro de energía en 20 horas de molida. |

MW/h |

7.67 |

Ahorro en 90 días a 20 h/día |

MW/h |

690.3 |

Fuente: Elaboración propia

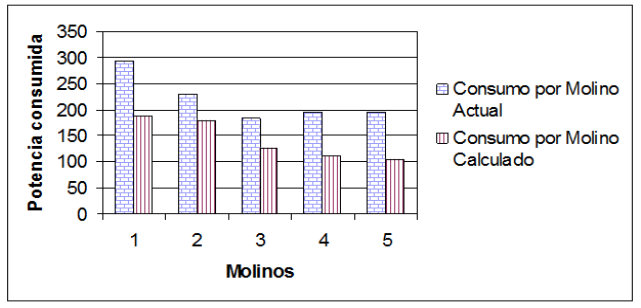

Por los resultados obtenidos se puede observar que disminuyendo la velocidad de las mazas se logra disminuir el consumo de potencia en los molinos de manera apreciable, en la Figura 5, se aprecia como en cada uno de los 5 molinos que tiene el ingenio objeto de estudio las reservas de energía oscilan entre un 25 y un 35 %.

Figura 5

Comparación entre la potencia consumida actual y la potencia

consumida calculada para las nuevas velocidades de trabajo.

Fuente: Elaboración propia

La fórmula de Barreiro para el cálculo de la potencia consumida resulta adecuada por la sencillez de la misma y la facilidad para de forma práctica obtener los datos necesarios para calcular la potencia consumida.

El cálculo y evaluación del consumo de potencia de los molinos arrojó que los mismos trabajan subcargados provocando un sobreconsumo de potencia innecesario.

La reducción de las velocidades de trabajo de las mazas y por consiguiente el incremento del factor de grueso del colchón provocan una disminución apreciable del consumo de potencia, lográndose un ahorro de 383.5 kW, que significan 690.3 MW/h en una zafra de 90 días, y a su vez representado por un ahorro de $ 62127 dejados de gastar por concepto de compra de energía.

ÁLVAREZ, J., y RAMÍREZ, Rosero. (2008). Modelado del tren de molinos de un ingenio azucarero. In: XIII Congreso Latinoamericano de Control Automático. Venezuela, Mérida.

ROSERO, E. E., & Ramírez, J. M. (2009). Modelado y control de molinos de caña de azúcar usando accionamientos eléctricos. Revista Iberoamericana de Automática e Informática Industrial, 6(3), 32-43.

DE LA PEÑA, A. Nelson. (2003). “Esquema de Análisis y Aplicación de la Mecánica de la Fractura a la Falla por Fatiga de los Árboles de los Molinos de Caña de Azúcar” (Tesis Doctoral). Universidad de Cienfuegos: CEDON, 2003. 114p.

BENAVIDES Franco, J., ARISTIZABAL Grisales, F. I., CANO Castrillón, J. C., OCAMPO Gutmann, A. F., & ZAMORANO Batlle, J. C. (2003). Tablas de salvación para la industria azucarera colombiana. Estudios Gerenciales, 19(89), 95-113.

BOUVET, P. E. (1991). Cane-Based Power for Export: Overview and Hawaii Experience. In International Conference on Energy from Sugar Cane, Hilo-Havaí.

BRITTON, P. F. (2003). Application of image measurement and continuum mechanics to measuring the large-strain kinematic behaviour of prepared sugar cane and bagasse (Doctoral dissertation, James Cook University).

CÁRDENAS Méndez, C. (2003). Eficiencia tecnológica y energética en el tandem del CAI “Melanio Hernández“ (Tesis Doctoral, Univ. Central" Marta Abreu" de Las Villas). Cuba.

CHOU Rodríguez, R. (2004). Influencia de la hidraulización en el consumo de energía y en la resistencia a la fatiga de los árboles superiores de los molinos de caña de azúcar (Tesis de Maestría en Ciencias, 2004. 135 p).

DEER, N. (1949). The history of sugar (Vol. 1). Chapman and Hall. Vol 1. ISBN 978-1-5041-2281-8

ESPINOSA, Juan. L. (2017). Estudio del potencial de cogeneración y trigeneración en el Ecuador síntesis de resultados - octubre 2017. Ministerio de electricidad y energía renovable.

DÍAZ, A., & IGLESIAS, C. E. (2012). Bases teóricas para la fundamentación del proceso de extracción de jugo de caña de azúcar para la producción de panela. Revista Ciencias técnicas agropecuarias, 21(1), 53-57.

FARRELL, R. M., JOHNSON, J., & EDWARDS, B. P. (1995). The control of independently driven pressure feeders on crushing mills. In Procc. 15th Conf. Austral. Sugar Cane Techn (pp. 27-34).

HITCHCOX, Alan. (2009). Fully automated tandem drive system conserves energy and achieves maximum product yield. Hydraulic and pneumatic. Disponible en: [https://www.hydraulicspneumatics.com/200/TechZone/PneumaticValves/Article/False/83976/TechZone-PneumaticValves]. Consultado: [8 de julio de 2018].

HUGOT, E. (2014). Handbook of cane sugar engineering. Elsevier. 3th edition, Elsevier. DOI https://doi.org/10.1016/C2013-0-12437-3

KANNAPIRAN, A. (2003). Computational and experimental modelling of the crushing of prepared sugar cane (Doctoral dissertation, James Cook University).

KEENAN, J. H., KEYES, F. G., HILL, P. G., & MOORE, J. G. (1978). Steam tables: thermodynamic properties of water including vapor, liquid, and solid phases (Vol. 24). Hoboken, NJ: John Wiley, pp. 2-154.

LLERENA, Gónzalez. N. (1995). Manual de operaciones para la producción de azúcar crudo de caña, Dirección de Tecnología del Ministerio del azúcar. Habana, Cuba.

MACÍAS Socarrás, I., MEJÍAS Brito, J., & OCHOA Casal, R. (2009). Valoración energética de algunos accionamientos de un ingenio azucarero de la provincia Granma, Cuba. Revista Ciencias Técnicas Agropecuarias, 18(2).

MUHAMMAD, K. (2015). Modelling sugarcane supply consistency at a sugar mill. Computers and Electronics in Agriculture, 111, 107-111. Doi. 10.1016/j.compag.2014.12.019

OZKOCAK, T., Fu, M., & Goodwin, G. C. (2000). Maceration control of a sugar cane crushing mill. In American Control Conference, 2000. Proceedings of the 2000 (Vol. 4, pp. 2255-2259). IEEE.

PÉREZ Castellano, E. (2003). Análisis de la correlación entre el consumo de potencia de un Molino de caña de azúcar y las variables operativas del mismo (Tesis Doctoral).

RIBAS, Mauricio; SABADI, Raúl y DÍAZ, Arnaldo. (2017). Metodología para el análisis integral de la etapa de molienda de caña. XIV Congreso Internacional de Azúcar y Derivados de la Caña (Diversificación 2017). La Habana, Cuba.

ROJAS-SOLA, J. I., & UREÑA Marín, J. R. (2012). Las máquinas de vapor en la obtención del azúcar de caña en España: análisis comparativo. DYNA; Vol. 79, núm. 171 (2012); 183-190; Vol. 79, núm. 171 (2012); 183-190 2346-2183 0012-7353.

ROSERO, E. E., & RAMÍREZ, J. M. (2009). Modelado y control de molinos de caña de azúcar usando accionamientos eléctricos. Revista Iberoamericana de Automática e Informática Industrial, 6(3), 32-43.

SANTIESTEBAN Velázquez, A., NÁPOLES González, J. O., & SILVA Becheran, J. M. (2015). Propuestas de mejoras energéticas en el área del tándem de un ingenio azucarero de la provincia Las Tunas, Cuba. Revista Ciencias Técnicas Agropecuarias, 24(1), 14-21.

SHIELD, Andres. G; CANT, Claude. (1999). Hydraulic drives for cane mills. Procc. 17th Conf. Australian Sugar Cane Techn. p. 332 – 338.

WEST, M. (1997). Modelling and control of a sugar cane crushing mill (Doctoral dissertation, University of Newcastle). Australia.

1. PhD. Ciencias Técnicas, Docente Investigador, Facultad de Ciencias Agrarias. Universidad Estatal Península de Santa Elena. Avenida principal La Libertad-Santa Elena, La Libertad, Santa Elena. Ecuador. Ingeniero Mecanizador Agropecuario. Correo electrónico de contacto: imacias@upse.edu.ec

2. PhD. Ciencias Técnicas, Docente-Investigador, Facultad de Arquitectura e Ingeniería, Universidad Internacional SEK – Quito. Ingeniero Mecánico Automotriz. antonio.llanes@uisek.edu.ec

3. PhD. Ciencias Técnicas Agropecuarias. Departamento de Ingeniería Agrícola, Universidad de Granma, Carretera Bayamo- Manzanillo, km 17 ½, Peralejo, Bayamo, Granma, Cuba. Correo electrónico de contacto: bgaskine@udg.co.cu

4. Mg.A. en Alimentos, Docente-Investigador, Facultad de Ingeniería Agropecuaria, Universidad Laica Eloy Alfaro de Manabí. Correo electrónico de contacto: ing.zambranomiguel@hotmail.com