Vol. 40 (Nº 13) Año 2019. Pág. 10

CAMPOVERDE, Jorge A. 1; ROMERO, Carlos A. 2; NAULA, Freddy B. 3; LOYOLA, Diego M. 4; CORONEL, Katherine T. 5 y JIMENEZ, Jonnathan A. 6

Recibido: 15/12/2018 • Aprobado:30/03/2019 • Publicado 22/04/2019

RESUMEN: El presente trabajo estudia la cadena de suministro tomando como referencia el sector productivo de neumáticos en Ecuador, mediante la utilización de un modelo de Programación Lineal Entera Mixta. El objetivo de la investigación es determinar: los centros de distribución necesarios y las zonas de consumo a las que deberían servir en cada caso. Los resultados indican que el sector pudiese ser más eficiente incrementando los centros de distribución. |

ABSTRACT: This research studies the supply chain taking as reference tires productive sector in Ecuador. Mixed Linear Programming model was used at this study. The principal aim is to determine necessary distribution centers and areas of consumption to which they should serve in each case. Results indicate that the sector could be more efficient by increasing distribution centers. |

En un mundo globalizado, la administración eficaz de la cadena de suministro (CS), suele constituirse en uno de los factores generadores de ventaja competitiva para la organización (Zerón, Mendoza, & Quevedo, 2013); siendo así, la administración de las cadenas de suministro requerirán una gestión eficaz de los flujos de materiales en toda la estructura de la red (Farahani, Rezapour, Drezner, & Fallah, 2014), es decir que el éxito de las empresas se basa entre otros factores, en el manejo integral eficiente de la cadena de suministro, garantizando de esta forma la consecución de objetivos y la adecuada utilización de recursos en todos los niveles de la cadena. El estudio presenta la idoneidad de la integración de un método multi-start y un algoritmo de redondeo para abordar a gran escala problemas estratégicos en el diseño de la cadena de suministro, anteriormente éstos métodos han sido utilizados para resolver el problema, pero por separado.

El artículo presenta el desarrollo y la aplicación de modelos matemáticos basados en Programación Lineal Entera Mixta, para el diseño inicial de la cadena de suministro y posteriormente su aplicación al caso ecuatoriano, buscando determinar: cuáles son los centros de distribución a utilizar, y a qué zonas de consumo deberían abastecer (Geoffrion & Graves, 1974). El trabajo se estructura de la siguiente manera: como primera sección se presenta una introducción al tema, en la segunda sección se detalla la revisión de la literatura; en la sección 3 se describe la problemática y en la 4 el objeto de estudio. En la sección cinco se detalla el sector en el cuál se llevó a cabo el estudio; luego se presenta el desarrollo del modelo matemático en la sección sexta en donde se propone el planteamiento del modelo y luego su aplicación al caso ecuatoriano, presentando los resultados. Finalmente se establecen conclusiones.

Una cadena de suministro se la puede considerar como una compleja red, que consiste en un conjunto de actividades, trabajadores, infraestructura tecnológica y física que convierte las materias primas y las operaciones logísticas en productos terminados (Hassan, 2006).

La cadena de suministro abarca diferentes elementos, tales como: proveedores, fabricantes, ensambladores, distribuidores, centros logísticos, clientes, y en algunos casos, inclusive competidores que se conectan a través de diferentes flujos de recursos entre ellos financieros, materiales, información por medio de redes físicas o virtuales. (Rimiene & Bernatonyte, 2013). Sin embargo, el término “cadena de suministro”, no siempre es utilizado para definir todo el proceso de operaciones que realiza la organización. Algunos autores consideran que la cadena de suministro tiene un enfoque en las operaciones de la empresa y sus relaciones con los proveedores con quienes se podría establecer alianzas estratégicas para trabajar de manera mancomunada (Blocher, Lackey, & Mabert, 1993). Una visión más amplia la presentan (Dobler & Burt, 1996) quienes afirman que la cadena de suministro engloba niveles más amplios de proveedores, es decir no solo se analiza las implicaciones con el proveedor directo, sino que se administra las relaciones del proveedor directo con su proveedor (cadena hacia atrás) y de estos otros proveedores con sus proveedores, llegando al origen de los suministros. La tercera concepción que se tiene de la cadena de suministro es como una cadena de valor, en donde se consideran además todas las actividades y esfuerzos necesarios para llevar el producto al mercado, incluido todo el proceso de distribución (Davis, 1993; Lee & Billington, 1995; Porter, 2015). Según lo expuesto anteriormente, (Mabert & Venkataramanan, 1998) definen la cadena de suministro como una red de actividades e instalaciones que se encarga de las funciones de desarrollo del producto, adquisición de materiales, movimiento de materiales entre instalaciones, distribución de productos terminados a los clientes finales, y apoyo al mantenimiento lo que permite planificar y controlar el flujo de bienes y servicios en el mercado.

El éxito en el diseño de la red de la cadena de suministro (SCND, del inglés Supply Chain Network Design) (Farahani, Rezapour, Drezner, & Fallah, 2014) requiere de muchas decisiones estratégicas y operacionales con respecto a: productos, materias primas, recursos financieros, flujos, etc. La estrategia del SCND está relacionada ampliamente con la selección de proveedores, ubicación y capacidad instalada, almacenes, asignación de clientes, materias primas y productos terminados, con el objetivo de minimizar costos y/o maximizar utilidades. Estas decisiones tienen un impacto significativo en el rendimiento futuro de la cadena de suministro, ya que determinarán las restricciones y condiciones bajo las cuales funcionará y operará dicha red.

Según (Geoffrion & Graves, 1974), uno de los principales problemas en los sistemas de diseño de la cadena de suministro, es la ubicación óptima de las instalaciones de distribución intermedia entre clientes y distribuidores, por lo que una de las soluciones para este problema suele ser un modelo de Programación Lineal Entera Mixta. Los autores desarrollaron un método basado en Descomposición de Benders, para resolver el problema, aplicado a 17 productos básicos, 14 plantas, 45 posibles centros de distribución, 121 zonas de consumo. Por otra parte (Farias & Borenstein, 2017), realizaron un estudio en empresas brasileñas de neumáticos, en donde presentan dos modelos matemáticos para la representación de la cadena de suministro utilizando la programación descrita anteriormente, en donde las instalaciones fueron representadas por nodos y líneas de flujo. Para (Jayaraman & Pirkul, 2001) el diseño de la cadena de suministro requiere de dos decisiones fundamentales, la primera relacionada con la ubicación de las plantas y almacenes, y la segunda con la estrategia de distribución implementada desde las plantas hacia el consumidor a través de las bodegas de almacenamiento; estos mismos autores incorporan proveedores de materia prima al modelo.

Dentro de la cadena de suministro los clientes son un factor fundamental, ubicándose éstos en diferentes zonas (Christopher, 2016). La coordinación con las zonas de consumo resulta de vital importancia para una adecuada satisfacción del cliente (Houlihan, 1987), lo cual incrementa la productividad de todo el sistema, en especial cuando se espera una relación a largo plazo (Prajogo & Olhager, 2012). La demanda solicitada por las diferentes zonas de consumo, debe ser satisfecha en el menor tiempo posible (Ballou, 2004); lo cual está sujeto a restricciones y requerimientos del resto de participantes de la cadena de suministro (Farias & Borenstein, 2017).

Un centro de distribución es el espacio físico en donde se almacenan los materiales o productos con el objetivo de equilibrar la oferta y demanda en el mercado. Para que un centro de distribución (w) sea óptimo deberá estar ubicado en un sitio adecuado, debidamente equipado y contar con un sistema de información acorde a las necesidades (Orsi, 2011). Por lo tanto, un conjunto de centros de distribución estará formado por todos aquellos centros que cumplan las especificaciones anteriores.

El proceso de fabricación o producción del cual resulta un producto o servicio, requiere de un espacio físico adecuado al que se lo denomina planta de fabricación (f). Una planta “constituye un sistema productivo completo, flexible y equilibrado para realizar todas las operaciones de una empresa industrial” (Tompla, 2017).

Generalmente son compañías o personas que proveen o suministran los elementos que la gente requiere o necesita, especialmente a lo largo del tiempo. En el contexto de la cadena de suministro, toda aquella entidad que facilita: materias primas, productos terminados o servicios necesarios requeridos por los distintos participantes de la CS. Por lo tanto, los proveedores son un factor determinante en el desempeño de la CS (Palacio, 2002).

El flujo de productos determina la estructura de la cadena de suministro (Stevens, 1989); ésta será diseñada entre otros, con el objetivo de sincronizarlo, considerando las preferencias de los consumidores, dado que la variabilidad de los productos influirá en el nivel de servicio prestado al cliente y en general en el desempeño de la cadena de suministro (Um, Lyons, Lam, Cheng, & Dominguez-Pery, 2017).

La ruta (p) dentro del contexto de la CS, será aquella que facilite la entrega del producto desde el proveedor hacia el cliente, buscando la mínima distancia posible. La selección de la ruta ha de considerar, además, medidas necesarias para que el producto llegue en condiciones adecuadas al lugar correcto y en el momento oportuno; todo lo cual tendrá como objetivo minimizar los costos (Vega Rizo, 2010)

Un componente crucial para la planificación de las actividades de producción de una organización, es el diseño de la cadena de suministro. Para (Shen, 2005), el gestionar la cadena de suministro en el contexto empresarial competitivo de hoy es uno de los problemas más importantes y difíciles para los ejecutivos. Por ello, resolver problemas para definir modelos de redes de la cadena de suministro es una importante línea de investigación, tanto en el sector privado como en el sector público (Klibi, Martel, & Guitouni, 2009).

El rápido desarrollo de la tecnología de la información, un menor ciclo de vida de los productos y la compra de pequeños lotes, definen el comportamiento dinámico de las cadenas modernas de suministro; estos aspectos han contribuido a la creciente incertidumbre de la demanda y en consecuencia, ha incrementado la importancia de las cadenas de suministro (Daugherty, 2011; Melo, Nickel, & Saldanha-da-Gama, 2009). En este ámbito, el tratamiento de las redes en la cadena de suministro también se relaciona con la búsqueda de ventajas competitivas y con el alineamiento de las operaciones de la compañía con sus principales objetivos. Además, es importante considerar que la estrategia de distribución está influenciada también por la gama de productos disponibles en cada planta, el suministro de los proveedores de materias primas y por la cantidad de productos terminados disponibles en los centros de distribución (Ws).

La empresa objeto de análisis es la única fuente de producción de neumáticos en el país, y se encarga del abastecimiento a varios países de la región, por lo que el diseño de una red de cadena de suministro, permitirá mejorar la respuesta y la capacidad de entrega en las diferentes zonas de consumo.

Por lo tanto, el problema de investigación surge con la necesidad de determinar el número: de proveedores de materia prima, plantas de producción, centros de distribución necesarios para satisfacer la demanda de las zonas de consumo con el menor costo posible.

El mercado nacional ecuatoriano dispone de una gama amplia de productos derivados del caucho, que son elaborados por diferentes industrias ubicadas en el país; según datos del Instituto Nacional de Estadísticas y Censos (INEC), en el año 2015 se disponía de un total de 53 empresas activas distribuidas en el territorio nacional; de éstas un total de 9 se encuentran establecidas en la provincia del Azuay dentro de la ciudad de Cuenca. Para el análisis de este sector hemos visto necesario centrarnos en el estudio de la industria (neumáticos) más grande ubicada en nuestra ciudad, cuya producción alcanza millones de unidades anuales y tiene como destino de ventas el mercado nacional e internacional.

La investigación fue realizada en cada uno de los nodos de la cadena de suministro (CS) de esta industria, para lo cual hemos tomado información del año 2015 referente a niveles de inventarios, productos elaborados, unidades vendidas, capacidad productiva y de almacenaje, y finalmente datos generales sobre la estructura de la CS.

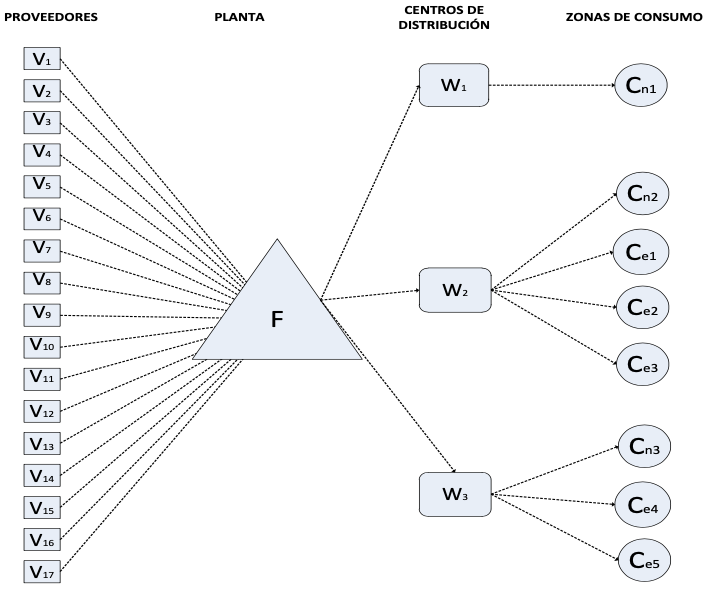

La estructura de la cadena investigada en este estudio, se compone de 17 proveedores de materia prima, todos extranjeros; 1 planta de producción ubicada en la ciudad de Cuenca; 3 centros de distribución situados en Cuenca, Quito y Guayaquil; 35 productos divididos en 6 líneas; y 8 zonas de consumo, 3 nacionales y 5 extranjeras.

La investigación realizada fue de tipo cuasi-experimental-aplicada, con el estudio de un caso determinado debido a que nos permite implementar los conocimientos del grupo de investigadores en busca del beneficio social. Se utilizó el método lógico-deductivo puesto que mediante la ejecución y validación de experimentos pudimos entender el comportamiento del sector analizado y optimizar la cadena de suministro.

Las fuentes utilizadas en la investigación fueron: primarias, mediante la recopilación de información suministrada por la empresa, además de información en fuentes secundarias por medio de bibliografía de respaldo para la investigación.

El procedimiento metodológico parte desde la recolección de información obtenida en la industria analizada como son: niveles de inventarios, productos elaborados, unidades vendidas, capacidad productiva y de almacenaje; información que es caracterizada mediante plantillas elaboradas en Microsoft Excel, para que de esta manera puedan ser suministradas al software de análisis.

La información necesaria se complementó con fuentes secundarias, como por ejemplo la Secretaría Nacional de Aduanas del Ecuador (SENAE), Banco Central del Ecuador (BCE), Instituto Nacional de Estadísticas y Censos (INEC), así como a noticias relacionadas con el tema. Se determinó que la empresa exporta a cinco países: Colombia, Perú, Chile, Bolivia y Venezuela, de los cuales éste último ha dejado de ser un consumidor representativo para la empresa dadas las actuales circunstancias político-económicas. El procedimiento fue el siguiente:

1- Selección previa de fuentes secundarias.

2- Entrevistas con funcionarios en la empresa.

3- Validación de la información, corrección y adaptación de la información secundaria.

4- Pormenorización de los datos.

Los datos detallados no se exponen debido a condiciones de confidencialidad establecidas previamente con la empresa.

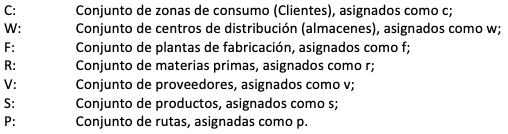

La implementación del modelo matemático lo hemos realizado en base a la formulación presentada por Jayaraman y Pirkul (2001). Las variables continuas son definidas a partir de la cantidad de materias primas suministradas desde los proveedores hasta las plantas y las variables enteras se definen en función de la cantidad de productos terminados, enviados desde las fábricas hacia las zonas de consumo a través de los Ws. A continuación, se presenta la notación utilizada en la formulación matemática.

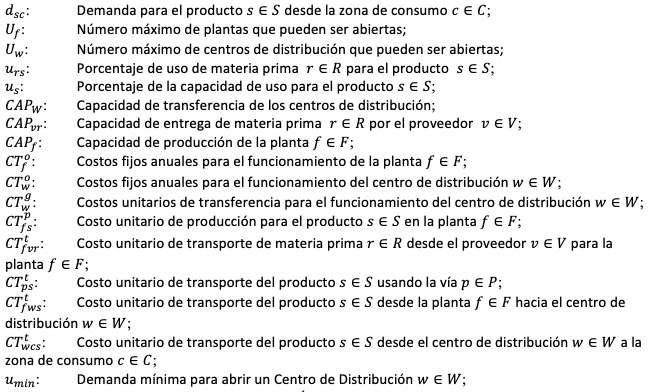

La figura 1 ilustra el concepto del enfoque Distribuidor Único, mostrando que cada zona de consumo es atendida únicamente por un centro de distribución.

Figura 1

Modelo Distribuidor único

Fuente: (Farias & Borenstein, 2017)

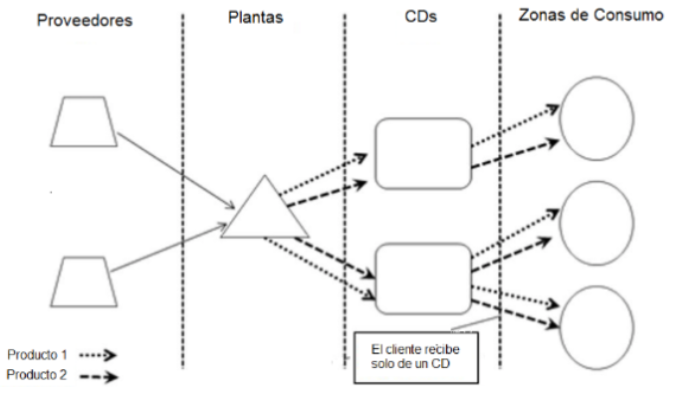

Se ha definido el siguiente conjunto de variables de decisión:

La función objetivo (1a) minimiza la sumatoria del costo anual de los centros de distribución, el costo de procesamiento de los centros de distribución, el costo de la planta de producción, los costos de transporte de materias primas a las plantas y los costos de transporte desde las plantas hacia las zonas de consumo a través de los Centros de Distribución. La restricción (1b) asegura que cada zona de consumo sea asignada a un solo centro de distribución, respetando el enfoque de “Distribuidor Único”. La restricción (1c) garantiza que la capacidad de cada centro de distribución no sea superada. La restricción (1d) limita el número de centros de distribución a ser abiertos. La restricción (1e) asegura que el centro de distribución tenga la capacidad suficiente para abastecer a las zonas de consumo. La restricción (1f) asegura que la capacidad del proveedor para aprovisionar a la planta sea respetada. La restricción (1g) garantiza la relación entre las materias primas y los productos. La restricción (1h) garantiza que se respete la capacidad de las plantas. La restricción (1i) impone la cantidad mínima de productos para abrir un centro de distribución. Las restricciones (1j) y (1k) son condiciones de integridad de las variables binarias.

En esta sección presentamos la aplicación del modelo matemático implementado para resolver el problema del diseño inicial de la cadena de suministro de una industria. Se han definido 35 productos observables en la tabla 1, 8 zonas de consumo, las cuales han sido ubicadas en mapas en relación con la distancia de los 3 centros de distribución. Una vez definidas las distancias se establecieron los costos de transporte de cada ruta, en función del costo medio de transporte de cada producto. Se han elaborado diferentes escenarios para una mejor comprensión de las situaciones reales de operación. Para la aplicación del modelo, se desarrollaron las siguientes fases: recopilación y estructuración de los datos; adaptación del modelo a nuestro caso de estudio; aplicación del modelo y análisis de los resultados.

Proveedores extranjeros (Vn) n = 1,2,……,17

F = 1

Centro de distribución Sur - Este (W1)

Centro de distribución Norte – Este (W2)

Centro de distribución Oeste (W3)

Tabla 1

Descripción de productos objetos de estudio

Línea de productos (S) |

Nº Tipos de Productos |

Línea 1 (VEH) |

10 |

Línea 2 (CMTS) |

7 |

Línea 3 (SUV) |

6 |

Línea 4 (VAN) |

3 |

Línea 5 (BUS) |

4 |

Línea 6 (CMNS) |

5 |

TOTAL |

35 |

Fuente: Elaboración propia (datos empresa)

Países destino de exportación (Ce) e = 1,2,…,5

Consumo nacional (Cn) = 1,2,3

De la producción total, el 15% se destina para el mercado original; es decir neumáticos destinados a las ensambladoras de vehículos, y el 85% para reposición; de estos porcentajes el mercado original está cubierto en un 99% mientras que en el mercado de reposición alcanza un 45%. De la producción total de la empresa: el 60% se destina al mercado nacional (original y reposición), el 15% para Andes Norte (Colombia y Venezuela) y el restante para Andes Sur (Perú, Chile y Bolivia). Con respecto a los tipos de productos se ha determinado que el 89% es PLT y el restante CVT. En cuanto a las líneas de productos hemos determinado que, de la producción total, el 40% es para automóvil, el 19% para camioneta, el 26% para SUV, el 4% para VAN, el 10% para buses, y el 1% para Camiones. La tabla 2 muestra la cantidad de productos de las diferentes líneas en distintos escenarios; junto a los mismos está el porcentaje de market share que tendría la empresa con respecto a productos originales y de repuesto en los distintos tipos. Por ejemplo, los neumáticos para automóviles, en los tres escenarios tienen un market share de 99% por lo cual el número de neumáticos vendidos no varían sustancialmente. No así los neumáticos de reposición para VAN, cuyo market share en un escenario pesimista es del 43% y llega hasta un 50% en un escenario optimista, lo cual se evidencia en las ventas que podrían realizarse de dicho neumático. Similares conclusiones podrían obtenerse del resto de la tabla.

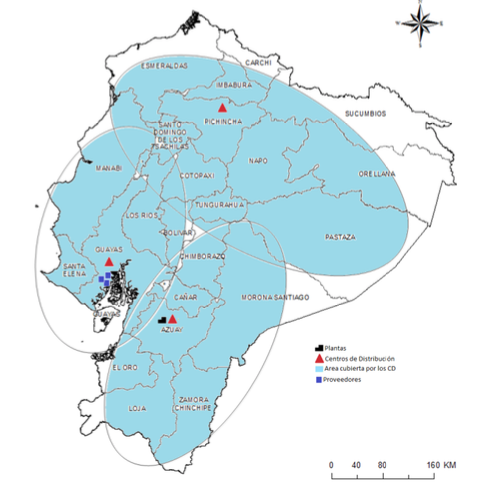

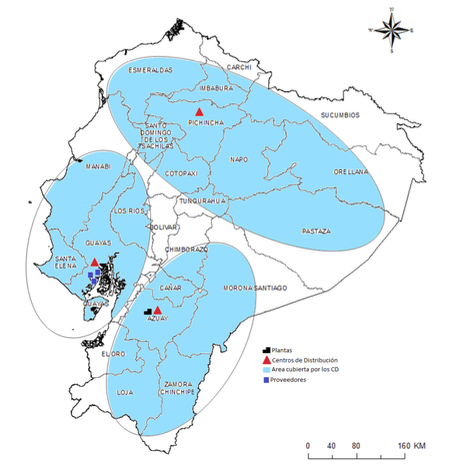

La figura 2, 3 y 4 muestran respectivamente, la cobertura que tendrían los distintos centros de distribución; ello considerando el nivel de ventas, los tipos de productos, así como los costos logísticos involucrados en cada almacén y en la distribución de los productos. En el escenario optimista la empresa tiene áreas de consumo que convergen con las de otros centros de distribución. En un escenario conservador no existen zonas de consumo convergentes, los recursos de la empresa no necesitan de un esfuerzo mayor en su coordinación. En un escenario pesimista las áreas que deben cubrir cada uno de los centros de distribución se ven notablemente reducidas, ello implica que los costos de distribución hacia zonas lejanas no son justificados por el nivel de ventas. Cabe considerar, que este análisis se lo realiza con respecto a la demanda nacional, en donde, las zonas de consumo son satisfechas a nivel de consumidor final por los centros de distribución, sin embargo, esta situación cambia en las zonas de consumo internacionales, las que generalmente corresponden al mercado original; como se mencionó anteriormente, el mercado original no se afecta significativamente en ninguno de los escenarios.

Figura 2

Cobertura de los centros de distribución en un escenario Optimista

Fuente: Elaboración propia

-----

Tabla 2

Escenarios del modelo logístico planteado

Escenario |

Mercado |

Automóviles |

Camionetas |

Suv |

Vans |

Camiones y Buses |

|||||

Nº llantas |

Participación de mercado |

Nº llantas |

Participación de mercado |

Nº llantas |

Participación de mercado |

Nº llantas |

Participación de mercado |

Nº llantas |

Participación de mercado |

||

Pesimista |

Original |

73361 |

99% |

34846 |

98% |

47685 |

99% |

7336 |

95% |

20174 |

25% |

Reposición |

415711 |

30% |

197463 |

45% |

270212 |

43% |

41571 |

43% |

114321 |

20% |

|

Conservador |

Original |

73361 |

99% |

34846 |

98% |

47685 |

99% |

7336 |

95% |

20174 |

25% |

Reposición |

457282 |

33% |

197463 |

45% |

270212 |

43% |

42538 |

44% |

120037 |

21% |

|

Optimista |

Original |

73361 |

99% |

35202 |

99% |

47685 |

99% |

7568 |

98% |

24209 |

30% |

Reposición |

484996 |

35% |

219403 |

50% |

314200 |

50% |

48339 |

50% |

142901 |

25% |

|

Fuente: Elaboración propia

-----

Figura 3

Cobertura de los centros de distribución en un Escenario Conservador

Fuente: Elaboración propia

-----

Figura 4

Cobertura de los centros de distribución en un Escenario Pesimista

Fuente: Elaboración propia

En la figura 5, puede apreciarse la red de la cadena de suministro aplicada a la empresa estudiada, de la misma manera se puede distinguir que el modelo aplicado es el de distribuidor único, en donde cada zona de consumo es atendida exclusivamente por un centro de distribución, de esta manera el W1, se encarga de abastecer a una zona nacional; el W2, abastece a 1 zona de consumo nacional y 3 extranjeras (Andes Sur), y el W3 se encarga de 1 zona nacional y 2 extranjeras (Andes Norte), todas las zonas de consumo atendidas tanto en mercado original como reposición.

Figura 5

Red de la cadena de suministro

Fuente: Elaboración propia

El modelo de “Distribuidor Único” representa una estrategia de distribución, aplicable a este caso de estudio, en donde cada zona de consumo, será abastecida exclusivamente por un centro de distribución. El modelamiento matemático presenta importantes oportunidades para un mejor diseño de la red de la cadena de suministro. Esto fue posible ya que la resolución de instancias representa situaciones de la vida real.

La decisión de adoptar el enfoque estratégico “Distribuidor Único” genera beneficios operacionales, como la productividad y la calidad de servicios ya que el cliente negocia directamente con un solo centro de distribución.

Aunque uno de los objetivos de este estudio fue determinar el número de centros de distribución que deben abrirse para formar parte de la cadena de suministro, el modelo desarrollado cubre la red integral de la cadena de suministro; determinando la cantidad de materias primas que deben ser entregadas, así como que proveedores deben suministrar a la planta, basados en la demanda de cada producto en cada zona de consumo. Independientemente de los escenarios, el modelo presentó soluciones que cubren totalmente las demandas de las zonas de consumo, así como la necesidad de materias primas en cantidad y costos de acuerdo con el propósito de minimización del costo operacional. El modelo plantea además diferentes escenarios, cada uno de ellos presenta diferentes recomendaciones; en un escenario optimista se sugiere la ampliación de las zonas de consumo debido a que varios centros de distribución convergen en algunos sectores, el modelo conservador indica que los centros de distribución son óptimos, mientras que el escenario pesimista requiere la instalación de más centros de distribución.

Por otra parte, se realiza el diseño de la red, en donde se puede observar la aplicación del enfoque de Distribuidor Único, ya que cada centro de distribución, cubre determinadas zonas, de esta manera se consigue cubrir la demanda de la empresa en todas las zonas de consumo, evitando duplicidad de esfuerzos y recursos.

De esta manera se da respuesta al principal objetivo de investigación, que pretende determinar cuántos centros de distribución son necesarios, y cuáles son las zonas que deben ser cubiertas por cada uno de ellos.

El resultado final del estudio puede ser descrito como el desarrollo de un modelo matemático que permite identificar la mejor composición de la red logística, analizando diferentes escenarios, por lo que estos modelos pueden ser adaptados a diferentes segmentos de la industria.

Ballou, R. H. (2004). Logística: administración de la cadena de suministro. Pearson Educaci{ó}n.

Blocher, D., Lackey, C., & Mabert, V. (1993). From JIT Purchasing to Supplier Partnerships at Xerox. Target, 12-18.

Christopher, M. (2016). Logistics & Supply Chain Management. Pearson Education Limited.

Daugherty, P. J. (2011). Review of logistics and supply chain relationship literature and suggested research agenda. International Journal of Physical Distribution & Logistics Management, 41(1), 16–31. http://doi.org/10.1108/09600031111101402

Davis, T. (1993). Effective Supply Chain Management. Sloan Management Review.

Dobler, D., & Burt, D. (1996). Purchasing and Supply Management: Text and Cases. New York: McGraw-Hill.

Farias, E., & Borenstein, D. (2017). Modeling the logistics design of a multi-commodity industry. Gest. Prod., São Carlos, 148-160.

Farahani, R., Rezapour, S., Drezner, T., & Fallah, S. (2014). Competitive Supply Chain Network Design: An Overview of Classifications, Models, Solution Techniques and Applications. Omega, 92-118.

Geoffrion, A., & Graves, G. (1974). Multicommodity Distribution Systems Design by Bender Decomposition. Management Science, 822-844.

Hassan, M. M. D. (2006). Engineering supply chains as systems. Systems Engineering, 9(1), 73–89. http://doi.org/10.1002/sys.20042

Houlihan, J. B. (1987). International Journal of Physical Distribution & Logistics Management International Supply Chain Management.

INEC. (2015). Catálogo Central de Datos. Recuperado Septiembre 7, 2017, desde http://anda.inec.gob.ec/anda/index.php/catalog

Jayaraman, V., & Pirkul, H. (2001). Planning and coordination of production and distribution facilities for multiple commodities. European Journal of Operational Research, 394-408.

Klibi, W., Martel, A., & Guitouni, A. (2009). The design of robust value-creating supply chain networks: A critical review. European Journal of Operational Research, 203(2), 283–293. http://doi.org/http://dx.doi.org/10.1016/j.ejor.2009.06.011

Lee, H. L., & Billington, C. (1995). The Evolution of Supply-Chain-Management Models and Practice at Hewlett-Packard. Interfaces, 25(5), 42–63. http://doi.org/10.1287/inte.25.5.42

Mabert, V., & Venkataramanan, M. (1998). Special Research Focus on Supply Chain Linkages: Challenges. Indiana: Decisions Sciences.

Melo, M. T., Nickel, S., & Saldanha-da-Gama, F. (2009). Facility location and supply chain management - A review. European Journal of Operational Research, 196(2), 401–412. http://doi.org/10.1016/j.ejor.2008.05.007

Mendoza, G., Quevedo, J., & Zerón, M. (2013). Ventaja Competitiva de la Cadena de Suministros: Alianzas, asimetrías organizativas y conflictos. Revista Nacional de Administración, 109-118.

Orsi, G. (2011). Consultora logistica. Obtenido de http://www.consultoralogistica.com/fs_files/user_img/Publicaciones/Publicacion%20-%20Diseno%20logistico%20de%20un%20CD.pdf

Palacio, A. M. (2002). Conceptos modernos de administracion de compras. Una nueva vision de las negociaciones entre proveedores y compradores. . Bogota : Norma.

Porter, M. E. (2015). Ventaja Competitiva: Creación y sostenimiento de un desempeño superior.

Prajogo, D., & Olhager, J. (2012). Supply chain integration and performance: The effects of long-term relationships, information technology and sharing, and logistics integration. International Journal of Production Economics, 135(1), 514–522. http://doi.org/10.1016/j.ijpe.2011.09.001

Rimiene, K., & Bernatonyte, D. (2013). Suply Chain Management trends in the context of change. Economics and Management, 596-606.

Shen, Z.-J. M. (2005). A multi-commodity supply chain design problem. IIE Transactions, 37(8), 753–762. http://doi.org/10.1080/07408170590961120

Stevens, G. C. (1989). Integrating the Supply Chain. International Journal of Physical Distribution & Materials Management, 19(8), 3–8. http://doi.org/10.1108/EUM0000000000329

Tompla. (2017). Obtenido de http://www.tompla.com/laEmpresa/grupoEuropeo/plantasFabricacion/tratamientoGrafico/tratamientoGrafico.shtml?C

Um, J., Lyons, A., Lam, H. K. S., Cheng, T. C. E., & Dominguez-Pery, C. (2017). Product variety management and supply chain performance: A capability perspective on their relationships and competitiveness implications. International Journal of Production Economics, 187(June 2016), 15–26. http://doi.org/http://dx.doi.org/10.1016/j.ijpe.2017.02.00

Vega Rizo, A. (2010). Logistica y Sistemas. Obtenido de https://sites.google.com/site/sistemasylogistica/home/canales-de-distribucion

1. Docente titular de la cátedra de Investigación de Operaciones de la Universidad de Cuenca; Magister en Ciencias de la Computación, Magister en Administración de Empresas, MBA. jorge.campoverde@ucuenca.edu.ec

2. Investigador contratado por la Facultad de Ciencias Económicas y Administrativas para el Grupo de Investigación Empresarial, Especialista en Administración Financiera para PYMES, Consultor independiente. armando.romerog@ucuenca.edu.ec

3. Docente titular de las cátedras de Administración de la Producción e Investigación de Operaciones de la Universidad de Cuenca; Magister en Administración de Negocios, MBA; Diplomado en Gestión Logística. diego.loyola@ucuenca.edu.ec

4. Investigador contratado por la Facultad de Ciencias Económicas y Administrativas para el Grupo de Investigación Empresarial, Master en Finanzas. freddybenja@hotmail.com

5. Investigadora contratada por la Facultad de Ciencias Económicas y Administrativas para El Grupo de Investigación Empresarial, desarrolló su tesis de pregrado en el ámbito logístico. katherine.coronelp95@ucuenca.edu.ec

6. Investigador contratado por la Facultad de Ciencias Económicas y Administrativas para el Grupo de Investigación Empresarial, Maestrante en Dirección y Gestión de Recursos Humanos. jonnathan.jimenezy@ucuenca.edu.ec