Vol. 40 (Nº 32) Ano 2019. Pág. 16

MARTIN, Eduardo José Pereira Martin 1; BEZERRA, Bárbara, Stolte 2; BATTISTELLE, Rosane Aparecida Gomes 3; GRAEL, Paulo Fernando Fuzer 4 & SCOTON, Edvaldo José 5

Recebido: 19/06/2019 • Aprovado: 14/09/2019 • Postado 23/09/2019

3. Procedimentos metodologicos

RESUMO: A gestão dos resíduos sólidos ainda é um desafio para a concretização da Política Nacional dos Resíduos Sólidos no Brasil, pois envolve o estabelecimento de parâmetros entre as partes interessadas para retroalimentar as indústrias. Os catadores e cooperativas de reciclagem tomam papel preponderante no processo da Logística Reversa. Este trabalho apresenta um estudo ganhos organizacionais e financeiros sucedidos da implantação do Programa 5S em uma cooperativa de reciclagem no município de Bauru, SP, Brasil. |

ABSTRACT: Solid waste management is still a challenge for the implementation of the National Solid Waste Policy in Brazil, as it involves setting parameters among stakeholders to feed industries. Waste pickers and recycling cooperatives take a leading role in the Reverse Logistics process. This paper presents a study of the organizational and financial success of the implementation of the 5S Program in a recycling cooperative in the city of Bauru, SP, Brazil. |

A necessidade da criação de novas formas de gerenciamento ambiental tem avançado devido ao crescimento industrial que tem aumentado o volume de resíduos sólidos gerados (Fonseca, Barretos, Melo, Martins, & Nunes, 2017)

Os países de todo mundo vêm sendo desafiados a gerenciar esse grande volume de resíduos sólidos, isto acontece devido à crescente heterogeneidade das propriedades desses materiais, e também pela falta de políticas robustas e efetivas que levem em consideração à mudança de cultura, aumento dos processos de produção e rápida urbanização (Oliveira Neto, Ruiz, Correia, & Mendes, 2018)

Porém, esse quadro se agrava em países em desenvolvimento (Deus, Battistelle, & Silva, 2017). Nesses países em desenvolvimento a gestão dos RSU ocorre em sua maioria através da coleta seletiva realizada por catadores e cooperativas de reciclagem os quais direcionam o material selecionado para as indústrias. Esses agentes de separação e organização de materiais recicláveis assumem uma grande responsabilidade em agregar valor aos materiais, para que o cliente receba um produto que atenda a suas necessidades de proceso (Fonseca et al., 2017)

Todavia, observa-se a precariedade nas relações sociais e no ambiente de trabalho dos catadores e das cooperativas (Jesus et al., 2012). Feitosa, Landim, Silva, & Silva (2015) observam a relevância do ensino nas cooperativas, como sendo um procedimento primordial, que deve ser realizado de modo constante para balizar o desenvolvimento das habilidades dos catadores de recicláveis.

A importância desses atores (catadores e cooperativas) é instruída na lei brasileira n. º 12.305/10, Política Nacional de Resíduos Sólidos (PNRS), o qual fomenta a formação e desenvolvimento das cooperativas de catadores de materiais recicláveis. (Brasil, 2010).

Assim, a utilização de ferramentas de qualidade para melhoria do processo produtivo das cooperativas corrobora com a PNRS, pois promove o desenvolvimento e incremento dos resultados do processo de trabalho cooperativista.

Uma técnica de qualidade que tem contribuído muito para melhoria de processo produtivo e para a gestão ambiental é o programa 5S. Esta estratégia organizacional dos 5S tem como principal objetivo organizar e racionalizar o ambiente (Raupp, Carvalho, Araújo, & Rocha, 2019).

“Os 5S que provém de palavras da língua japonesa que começam com a letra “S”: Seiri, Seiton, Seiso, Seiketsu e Shitsuke.” (Greco et al., 2012, p. 303). E tem seu significado descrito como “Seiri – utilização, seleção e classificação, Seiton – organização, ordenação e arrumação, Seiso – limpeza do ambiente e instalações , Seiketsu – padronização, saúde e higiene e Shitsuke – autodisciplina” (Silva, Braga, Ferreira, & Carvalho, 2017).

O programa 5S pode trazer para as organizações melhorias nos processos de gestão, no clima laboral, na motivalçao dos colaboradores da empresa, resultando em vantagens e diminuição de custos (Silva, Reis, Santos, Sandim, & Pereira, 2016).

A Lei nº 12.305 torna indispensável a necessidade de mudança no modo de trabalho das cooperativas de material reciclável, mostrando que é necessário utilizar ferramentas de gerenciamento que considerem aspectos de qualidade, produtividade e segurança dos trabalhadores (Fonseca et al., 2017).

O programa 5S contribui para atingir essa demanda, pois instituído no Japão há 60 anos e seguido no Brasil há mais de duas décadas, contínua sendo um caminho viável para estabelecer uma referencia de conduta para a efetivação de ferramentas de gestão (Faria, Galvao, Lemos, Rodrigues, & Suzuki, 2014). “Apesar do 5S tratar de uma ferramenta simples, tem a capacidade de solidificar um sistema de hábitos indíviduais e nos grupos da organização [...]” (Coutinho & Aquino, 2015, P. 185).

Assim, de uma forma geral, os administradores das empresas consideram os treinamentos relacionados ao Programa 5s, segurança e destinação correta de resíduos como essenciais para auxiliar na busca da sustentabilidade (Sehnem & Oliveira, 2016).

Sendo utilizados indicadores de desempenho para avaliar a eficácia do programa 5S em uma organização. Logo, frente às dificuldades que as cooperativas têm apresentado na otimização dos seus processos produtivos. Esse trabalho teve como objetivo mensurar os avanços econômicos de uma cooperativa de reciclagem do interior de SP após introduzir o programa 5S em sua rotina de trabalho.

O aumento do consumo de produtos tem gerado muitos resíduos no seu fim de vida, resultando num impacto ambiental negativo. Assim o gerenciamento de resíduos se torna necessário, e é importante para as partes interessadas: governo, acionista e consumidores. Desta forma é essencial que as organizações façam uso da Logística Reversa para cumprir com a legislação governamental e minimização da poluição ambiental (Oliveira Neto et al., 2018).

O governo brasileiro, através da Lei n. 12.305 (2010), estabeleceu a Política Nacional de Resíduos Sólidos (PNRS). Essa legislação trata exclusivamente do manejo dos resíduos sólidos e das respectivas responsabilidades inerentes aos participantes. A PNRS define a Logística Reversa como:

Instrumento de desenvolvimento econômico e social caracterizado por um conjunto de ações, procedimentos e meios destinados a viabilizar a coleta e a restituição dos resíduos sólidos ao setor empresarial, para reaproveitamento, em seu ciclo ou em outros ciclos produtivos, ou outra destinação final ambientalmente adequada. (Brasil, 2010, art. 3).

Desta forma, observa-se que a Logística Reversa é de grande valia para destinação ambientalmente adequada dos resíduos sólidos gerados. O processo de Logística Reversa torna essencial que ocorra uma identificação minuciosa de cada etapa do ciclo de retorno, para que se possa apontar as empresas envolvidas, mapeando assim suas ações e responsabilidades. Seja para recuperação ou para a destinação final apropriada dos resíduos (Santos & Marchesini, 2018).

Segundo Formigoni, Santos & Medeiros (2014), dentro da Logística Reversa a coleta seletiva dos resíduos toma papel fundamental para o estabelecimento da sustentabilidade no país, pois é o elemento mais frágil da cadeia de suprimentos. Participando desses processos os catadores e cooperativas de reciclagem.

Segundo Santos & Marchesini (2018) a reciclagem tem como barreiras a sua execução a baixa tecnologia empregada, fracos incentivos legais impressos na área, destacando se especialmente a ausência cultural de triagem de resíduo. Esses fatores influem negativamente na produtividade do trabalho dos catadores e das cooperativas.

Sendo os catadores, os profissionais que trabalham com a coleta seletiva de maneira informal, buscando o material nos locais públicos como ruas, praças e etc. E as cooperativas de reciclagem um agrupamento de trabalhadores que trabalham em um sistema de triagem normalmente vinculados a programas da secretaria do meio ambiente.

“Parte dos resíduos sólidos recicláveis gerada nas cidades é coletada por catadores. A atividade é considerada informal, mas reconhecida como a base da cadeia produtiva da reciclagem” (Sabedot & Pereira Neto, 2016, p. 103).

Existe a exclusão social e marginalidade neste trabalho, onde segundo a pesquisa de Teixeira (2015) indica que muitos catadores apontaram que trabalham com o lixo por ser a única forma de trabalho que eles encontraram para sustentar suas famílias, buscando uma melhoria no padrão de vida aos filhos.

Como opção de fortalecimento dos catadores surgem as cooperativas de reciclagem fomentadas pela PNRS como forma de trabalhar a separação e retorno dos materiais recicláveis as empresas.

Assim esses trabalhadores buscando o aumento de renda através de uma melhor comercialização dos materiais recicláveis, buscaram se associar uns aos outros formando as cooperativas. As quais se tornaram uma opção melhor que o trabalho informal, além de promover uma interação entre os catadores, direcionando os a um crescimento na área social. (Santos, Deus, & Battistelle, 2018).

A perpetuação de um panorama acirrado de competição empresarial tem demonstrado que as ferramentas de gestão organizacional são importantes para o sucesso no mercado. É nesta área que os empresários tem utilizados sistemas de gestão de qualidade para alçarem melhores resultados, sobressaindo o Programa 5S (Gonçalves & Martin, 2015)

Segundo Coutinho & Aquino (2015, p. 178) “Os 5S’s são provenientes de cinco palavras de origem japonesa: seiri, seiton, seiso, seiketsu e shitsuke, cada uma representando um senso componente da metodologia”. Sendo que cada senso pode ser considerado uma etapa (Souza, Pinto, Paula, Lobo, & Souza, 2018). O significado de cada etapa do programa é descrito abaixo.

Seiri (senso de utilização): Refere-se a triagem de elementos desnecessários e que devem ser descartado após criteriosa avaliação de sua utilização. Restando no local de trabalho apenas o material que é utilizado (útil), inibindo a perda de tempo com materiais obsoletos e contribuindo com a produtividade da empresa (Greco et al., 2012).

O próximo senso é o Seiton, que significa ordenação, o qual tem por objetivo manter o material útil organizado e identificado para promover seu acesso na área de trabalho (LINDO-SALADO-ECHEVERRÍA, 2015).

Seiso refere-se ao senso de limpeza o qual consiste em estabelecer um cronograma de limpeza e manutenção no ambiente. (RODRIGUES et al., 2014).

Na quarta etapa, Seiketsu (senso de saúde), as causas da sujeira e da desordem são eliminadas e um procedimento padrão dos primeiros três sensos é desenvuelto (Lindo-Salado-Echeverría, 2015).

Por fim, Shitsuke (senso de autodisciplina): é a preparação para o autogerenciamento, autodisciplina para a manutenção do processo. (GRECO et al., 2012). Esse senso contribui para que os colaboradores mantenham a cultura do 5S (Marshall Junior, Cierco, Rocha, Mota, & Amorim, 2010).

Segundo Antonio & Gasparotto, (2018) os principais benefícios da gerados pela aplicação do programa 5S são:

• Maior produtividade pela redução da perda de tempo procurando por objetos. Só ficam no ambiente os objetos necessários e ao alcance da mão

• Redução de despesas e melhor aproveitamento de materiais. A acumulação excessiva de materiais estimula a desorganização.

• Melhoria da qualidade de produtos e serviços

• Redução de acidentes do trabalho

• Maior satisfação das pessoas com o trabalho (p. 508).

A metodologia 5S é amplamente empregada em organizações que visam mudar a cultura laboral, promovendo progressos no gerenciamento sistêmico a empresa, tornando os locais de trabalho aprazíveis e servindo de alicerce para a implantação técnicas mais avançadas. O programa 5s com sua correta aplicação e constante manutenção dos sensos, pode trazer benefícios notáveis, como a melhoria dos indicadores de desempenho à empresa (Produtividade, Aumento das Vendas, etc.), melhor condição de vida para os colaboradores durante o expediente de trabalho, e também, na vida pessoal (Coutinho & Aquino, 2015).

O uso de indicadores de desempenho é uma maneira importante para aferir a implantação do programa 5S, para assim poder apresentar as análises, respectivas conclusões e recomendações sobre o objeto de estudo (Villacreses & Castro, 2006).

“Indicadores de desempenho são formas de dimensionar as características de produtos e processos nas organizações” (Acosta & Strassburger, 2017, p. 115). Os indicadores de desempenho são instrumentos base para verificação da eficácia de processos de trabalho (Corrêa & Corrêa, 2017).

Os medidores de desempenho são instrumentos extraordinários e basais os quais direcionam as empresa ao processo de inovação admitindo a inserção de novos métodos de trabalho centrados no conceito de Manufatura de Classe Mundial (Souza, Sacomano, Kyrillos, & Milreu, 2012).

Os indicadores de desempenho auxiliam a administração estratégica organizacional, de forma a monitorar a organização toda como um sistema, colaborando nos momentos de necessidade de escolha de alternativas, e na elaboração de planos de ação (Silva & Lima, 2015).

A relação entre as condições de operação e o indicador de desempenho é muito importante. Ela contribui como elemento chave para os operadores manterem o processo produtivo enxuto (econômico), mas mantendo a consistência da qualidade do produto (Yin, Wang, & Yang, 2014).

A seleção de indicadores de desempenho no desenvolvimento de produtos é uma tarefa desafiadora para área de gerenciamento de projetos, e também é composta pelo desenvolvimento global de productos (Taylor & Ahmed-Kristensen, 2016).

Um método robusto para mensurar objetivos é o Resultado Triplo (Triple Bottom Line). Ele contribui avaliar o impacto social, ambiental e econômico resultante da sistema analisado. (Slack, Brandon-Jones, & Johnston, 2015).

O indicador mais utilizado para demonstrar o sucesso de uma operação é a Produtividade. Segundo Corrêa & Corrêa (2017) a Produtividade é a medida que mede a relação entre os recursos de entrada (insumos) e saída (produtos). Esse conceito é representado pelo índice resultante do que é fabricado em uma operação dividido pelo que é exigido dessa operação (Slack, Brandon-Jones, & Johnston, 2015).

O Rejeito e Retralho são elementos dentro de um processo que atrapalham a produtividade. Uma vez que o rejeito refere-se a percentagem de produtos que são retirados do processo produtivo por falha de qualidade. E o retrabalho refere-se a percentagem de produtos que são retirados do processo produtivo por falha de qualidade.

Com relação ao Resultado Triplo, a Produtividade está relacionada aos resultados econômicos, já o Rejeito é um indicador que pode ser associado a variável ambiental e social, enquanto que o Retrabalho está associado à variável social.

A Gestão dos indicadores de desempenho influencia no desempenho operacional da empresa. Porém, é necessário que esse desempenho supere os concorrentes para que a empresa tenha sucesso (Corrêa & Corrêa, 2017).

Empregou-se o método de pesquisa de estudo de caso para aprofundar os conhecimentos sobre o processo de trabalho na cooperativa.

O objeto de estudo refere-se a uma cooperativa de material reciclável – COOPECO - Cooperativa Ecologicamente Correta de Materiais Recicláveis de Bauru localizada na cidade de Bauru/SP. Cooperativa está localizada no bairro Ferradura Mirim.

Optou-se pelo programa de gestão organizacional 5S, como ferramenta de trabalho. Esse programa permite identificar os pontos de desorganização. E pelos 5 sensos:

Foram realizadas diversas visitas técnicas à cooperativa COOPECO, as quais foram divididas em 3 etapas. Na primeira etapa foram obtidos os dados antes da aplicação do 5S: Indicadores de produtividade (produção por hora), rejeito (material não reciclável por hora) e retrabalho (material reciclado que os cooperados não conseguiram triar), na segunda etapa foi realizada o treinamento e capacitações dos gestores e na terceira foram implementadas as ações de melhoria através do programa 5S. E por fim, dessa fase foi mensurado os impactos da melhoria dos 5S pelos mesmos indicadores colhidos na Fase1.

Para a coleta de dados, o grupo de trabalho se organizou em pequenos grupos, ao longo das semanas, para visitar a cooperativa e mensurar a melhoria organizacional e os indicadores do processo produtivo.

Os dados foram reunidos e estabelecidos de acordo com a linha de produção da COOPECO. Utilizou se um comparativo situacional para demostrar as melhorias organizacionais através de indicadores de Produtividade, Retrabalho e Rejeito. Isto é, foram medidos os indicadores de nos cenários: Antes da gestão organizacional 5S (No início do trabalho, onde o grau de organização era baixo) e após a implantação de gestão organizacional 5S, onde o grau de organizacional evoluiu.

Os resultados deste trabalho foram agrupados delineados considerando a implatanção do programa 5S (mostrando o impacto espacial sobre o ambiente produtivo), e também, os resultados dos indicadores de desempenho os quais apontaram quantitativamente o efeito da ferramenta 5S sobre o processo produtivo.

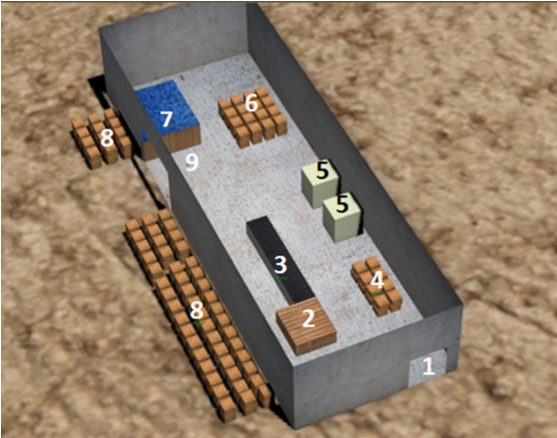

Após a coleta de dados e o respectivo estudo das particularidades dos conflitos organizacionais foi gerada a seguinte proposta de melhoria de layout, Figura 01.

Figura 01

Foto da linha de produção

COOPECO, Cenário após 5S

A Figura 01 evidencia a seguinte descrição do fluxo de trabalho:

1. Entrada do caminhão da coleta seletiva.

2. Berço de entrada do material reciclado a ser triado.

3. Esteira para triar o material reciclado

4.

Estoque do material triado que passará pelas prensas

5.

Prensa: Redução do material reciclado através da prensa mecânica.

6.

Estoque final produtos vendidos: Material separado esperando embarque.

7.

Maquinário não utilizado no processo.

8.

Estoque final de plásticos pós-prensagem.

9.

Área de embarque do material recuperado.

Além de demonstrar o fluxo de trabalho conforme mostrou a Figura 01, foi realizado treinamentos junto aos cooperados para explicar e difundir o funcionamento da metodologia 5S e para acompanhar o processo de transição do layout. Foram estabelecidas 3 fases de acompanhamento.

A Figura 02 mostra a evolução da administração espacial por meio da aplicação da metodologia 5S. Sendo evidenciado o mesmo local e as respectivas fases de implantação do programa 5S.

Figura 02

Foto panorâmica área de

trabalho da cooperativa

Fonte: Autores

Nota: Foram acordadas as mudanças organizacionais previamente sua execução. Então foram realizadas visitas técnicas para verificar a evolução dos 5S. Registrando-se as alterações de layout conforme demonstrado nas três fases.

A primeira foto, Fase 01, demonstra um aspecto menos organizado, que aparenta não possuir um sistema para a disposição das bags que são utilizadas para separação dos materiais triados. A movimentação de pessoas e materiais se torna, neste caso, mais lenta e menos eficiente, com risco maior de ocorrência de acidentes. Sendo a disposição espacial do local uma das principais prioridades deste trabalho, apresentou se aos responsáveis pela organização da cooperativa algumas maneiras de dissolver esta questão.

A vista panorâmica da Fase 02 já apresenta uma realidade nova ao ambiente cooperativo, o novo ordenamento do espaço demonstra a tentativa de aplicação das ideias propostas. Traz a transição entre o aspecto mais instintivo da gestão para um aspecto mais instruído, onde a posição dos objetos passa a ser levada mais em consideração. Observa-se que a dinâmica de trabalho já busca criar passagens para melhorar movimentação e organização. Porém, ainda há detalhes a serem definidos, como locais apropriados para armazenamento final dos produtos que passaram pela prensa e materiais que precisam ser carregados ou descarregados dos caminhões.

Na Fase 03 encontra-se o ambiente muito mais preparado para as atividades que nele ocorrem. Constatando-se que o arranjo físico estabelecido gerou um maior espaço livre para a movimentação de pessoas e objetos de maneira segura. Essa melhor visualização dos materiais em processo facilitou a transferência entre as etapas do processo produtivo, e também o aumento da produtividade e redução do retrabalho, conforme foi estabelecido nos itens de um, dois e três do layout.

Nesta última fase, criou-se um local de estocagem intermediaria entre a saída da esteira de triagem e as prensas, item quatro do layout, servindo de transição entre as duas atividades e minimizando os movimentos desnecessários (Os cooperados passaram a ter um controle claro do material que deveria ser prensado, superando a dificuldade anterior que era gastar muito tempo procurando o material que deveria ser prensado).

Após a prensagem dos materiais triados, o estoque final de plásticos pós-prensagem foi movido para a área do fundo do galpão que de maneira ordenada possibilitando ser contabilizado mais eficientemente, item oito do layout. E os materiais vendidos foram separados na estocagem final, próximas à área de expedição, item seis do layout. Com todos os fardos em ordem, basta à chegada do caminhão pela porta mais próxima e a retirada deve acontecer sem maiores dificuldades ou perdas.

Por fim, o maquinário não utilizado no processo foi segregado em área disposta no item sete do layout para não atrapalhar o processo produtivo. Foi aconselhada a remoção deste equipamento para liberação deste espaço para área de armazenamento final. Porém essa melhoria não foi realizada até o momento, pois precisa da utilização de um caminhão guincho para fazer o translado desse material de alto peso. A cooperativa relatou que fará essa alteração no futuro próximo.

Observa-se uma mudança do ambiente da cooperativa com o passar do tempo, conforme mostra a Figura 02. A equipe se reuniu após cada visita e desenvolveu ideias de como melhorar a produtividade. E assim após desenvolver se um entendimento mais acurado da gestão organizacional 5S, foram aplicadas melhorias organizacionais.

Destacando-se que o entendimento dos 4S iniciais foi mais linear (1S-Seiri - Liberar espaço, 2S-Seiton: Organização., 3S–Seiso: Limpeza e 4S-Seiketsu: Padronização. Porém o 5S-Shitsuke (disciplina) foi o mais desafiador pois a cada visita de acompanhamento a equipe tinha que reforçar a importância da disciplina para manter os sensos já estabelecidos.

Foram realizadas reuniões junto a COOPECO explicitando a necessidade de melhorar a gestão organizacional da cooperativa, a fim de absorver de maneira eficiente o aumento da quantidade e qualidade dos resíduos da cidade. Buscou-se nesse trabalho evidenciar que a melhoria organizacional colabora com melhoria dos índices de produção e redução do rejeito gerado nas Cooperativas.

Evidenciou-se a metodologia de trabalho junto aos líderes da cooperativa como fator preparatório para a coleta de dados e recepção da equipe de trabalho. Utilizou-se cronômetro e uma balança para medir o trabalho de triagem da cooperativa e assim gerar os indicadores de produção.

Após execução da etapa anterior foi executado um tratamento estatístico para determinar a capacidade de produção da Cooperativa. Observa-se na Tabela 01, que para um processamento de 80 toneladas de resíduos, a cooperativa pode ter uma eficiência de até 105%.

Tabela 1

Projeções de produção

Equipe de trabalho |

6 |

|

Material que entrou na produção |

80.000 |

|

|

Material [Kg] |

Eficiência |

Mínima Esperada |

44.049 |

105,0% |

Real (produção) |

83.984 |

|

Máxima esperada |

76.740 |

|

Fonte: Autores

A COOPECO demonstrou que consegue triar as 80 tonelada com apenas 6 pessoas. Antes era necessário 9 pessoas. Fato esse que demonstra que a cooperativa está preparada para aumentar a quantidade de material a receber. Pela melhoria do padrão produtivo obtido, e também pela projeção da inclusão de mais turnos de trabalho (Admitindo assim mais cooperados. Hoje, a cooperativa trabalha com 1 turno administrativo, mas pelos resultados apresentados está projetando a inclusão de mais turnos).

A produtividade por pessoa foi de 65,83 Kg/hora de trabalho, atuando cooperados individualmente. Seguem abaixo os dados colhidos e observados pela produção em uma hora por pessoa, conforme a Tabela 02.

Tabela 2

Índices de Produção

|

Antes do 5S |

Após 5S |

Materiais |

Produção hora pessoa |

Produção hora pessoa |

Papelão |

4,70 |

9,20 |

Papel Branco |

17,19 |

11,10 |

Cartão Branco |

0,00 |

4,70 |

Cartão Marrom |

0,00 |

0,00 |

Revista |

3,71 |

3,93 |

Jornal |

0,00 |

2,83 |

Pet verde |

2,23 |

1,87 |

Pet branca |

2,91 |

3,70 |

Pet óleo |

1,24 |

0,97 |

PP |

0,00 |

2,87 |

Fino Branco |

2,60 |

1,70 |

Fino Colorido |

1,92 |

3,20 |

PEAD |

12,86 |

4,27 |

Cacos de vidro |

0,00 |

0,00 |

Alumínio |

1,55 |

1,03 |

Caixa de leite |

0,99 |

0,00 |

Sucata aço |

4,70 |

2,53 |

Sacola |

1,30 |

1,23 |

Isopor |

0,00 |

1,97 |

PVC |

0,00 |

3,80 |

PS |

0,00 |

1,30 |

Papel gráfico |

0,00 |

3,63 |

Produtividade |

57,90 |

65,83 |

Fonte: Autores

Observa-se que houve um aumento de produção referente ao padrão produtivo hora [Kg/hora]. De 57,9 Kg passou para 65,83, um incremento de produtividade de 13,70%.

Outros fatos notáveis foram à redução do retrabalho em 51,00% e redução do índice de rejeito em 36,64%, conforme expressa a Tabela 03.

Tabela 3

Índices de Processo

Kg/hora-pessoa

|

Antes do 5S |

Após 5S |

Melhorias |

Produtividade |

57,90 |

65,83 |

13,70 (Aumento) |

Retrabalho |

2,04 |

1,00 |

51,00 % (Redução do retrabalho) |

Rejeito |

18,83 |

11,93 |

36,64% (Redução das perdas) |

Total |

78,77 |

78,76 |

0,01% (Estabilidade) |

Fonte: Autores

Observa se pela Tabela 03 que velocidade de material a ser processada se manteve estável (variação percentual de 0,01%), com aumento de 13,70% sobre a produtividade de materiais triados. Porém melhorou o nível de triagem, onde houve redução do retrabalho e das perdas. Esse fato se justifica pelo alto índice comprometimento dos colaboradores no processo produtivo, e também ao estímulo de incrementar renda pelo aumento de quantidade de material reciclado.

Os resultados de pesquisa demonstraram que o programa 5S foi benéfico para a melhoria organizacional da empresa. Uma alternativa que promoveu boas condições trabalhos aos cooperados.

A metodologia empregada para implantação do programa 5S foi primordial para os resultados obtidos, como orientou o trabalho de SILVA et al. (2016), confirmando que o apoio da alta administração juntamente com as palestras, treinamentos e ações motivacionais são requisitos imprescindíveis para o sucesso desta ferramenta organizacional.

Porém o emprego de indicadores de desempenho: produtividade (kg/hora), Rejeito (kg/h), Retrabalho (kg/hora) foi além dos trabalhos estudados na discussão teórica. Esses indicadores contribuíram efetivamente para a leitura dos cenários antes e depois da aplicação do programa 5S. Fato esse que firmou condições quantitativas que complementam a aplicação da ferramenta 5S. Demonstraram assim a eficácia desta poderosa ferramenta de gestão organizacional.

Constata-se pelos indicadores de produção que o layout estabelecido junto a metodologia 5S foi preponderante para melhoria do padrão produtivo e redução do retrabalho e rejeito no processo de trabalho da cooperativa. Demonstrando que a ferramenta 5S teve uma atuação sinérgica a melhoria do trabalho da cooperativa, gerando:

Melhor distribuição espacial, visualização do material em processo, diminuição do retrabalho, diminuição do índice de rejeito e aumento do padrão produtivo (Produção Kg/h por pessoa).

O emprego do layout criado para a cooperativa para estabelecer o programa 5S, pode deixar notório cada elemento do processo de trabalho, os quais foram identificados.

Isto se tornou muito benéfico para o processo produtivo, pois as ordens de trabalho se cumpriam com menor tempo. Ou seja, a velocidade para encontrar, por exemplo, os matérias para prensar ou montar a carga de expedição eram muito mais eficazes. Diminuindo o tempo de processo de trabalho. Potencializando assim uma melhor maturidade ao sistema produtivo, utilizando um melhor grau de recursos.

O resíduo reciclável da coleta seletiva tem uma variabilidade de materiais, ora tem mais componentes plásticos, ora tem mais componentes de papel, etc. ISSO JUSTIFICA, por exemplo, a variação da produtividade do papel e de sucata de aço, etc. vistos na tabela 02. O fator relevante aqui analisado é a capacidade global de triar os materiais reciclados, como demonstrado teve um incremente de 13,70%. Comprovando assim que a implantação do programa 5s beneficiou o padrão produtivo da cooperativa em questão.

O objetivo do trabalho pesquisa foi atingido visto que foi possível identificar o impacto do programa 5S sobre a produtividade da cooperativa. Onde notou-se que a aplicação dos 5S gerou um ambiente de trabalho mais organizado e espaçoso; diminuição gerando uma melhor visualização do arranjo organizacional, o que promoveu uma redução significativa nas interrupções na rotina de trabalho e a facilitou a busca por materiais.

Obteve-se um indicativo de 13,70% de incremento no padrão produtivo com 51,0 % de redução retrabalho e 36,64% redução das perdas (Rejeito) na Cooperativa. Indicadores esses que demonstram um panorama de aumento da capacidade de receber materiais recicláveis de maneira ordenada, isto é, trabalhar com qualidade e quantidade.

Outro ponto importante foi a questão da percepção do cooperado em estar num ambiente organizado o que promoveu uma sensação de bem-estar, fato repercutiu no aumento da produtividade da cooperativa Logo, pode-se constatar que o estabelecimento do programa 5S em cooperativas pode promover melhores resultados tanto na produtividade quanto na qualidade de vida dos cooperados.

Sugere-se para trabalhos futuros uma análise que explore a evolução dos indicadores de desempenho que tenham o 5S como base, mais que utilizem outras ferramentas como Controle Estatístico do Processo, Lean Six Sigma, Engenharia de Valor.

Outro ponto que pode ser trabalhado é a relação entre o grau de maturidade do programa 5S e os indicadores de desempenho das empresas estudadas.

Acosta, C. G., & Strassburger, N. C. (2017). Lavanderia classe A: Um Estudo sobre o Indicador de Desempenho Relave no Processamento de Lavagem do Enxoval Hospitalar. Applied Tourism, 2(3), 115. https://doi.org/10.14210/at.v2n3.p115-135

Antonio, F. D., & Gasparotto, A. M. S. (2018). A implantação do método 5s no setor de protótipos em uma empresa do ramo moveleiro no interior de são paulo. Revista Interface Tecnológica, 15(2), 504–515. https://doi.org/10.31510/infa.v15i2.394

Brasil. Lei no 12.305, de 02 de Agosto de 2010: Institui a Política Nacional de Resíduos Sólido. , (2010).

Corrêa, H. L., & Corrêa, C. A. (2017). Administração de Produção e Operações (3a). Atlas.

Coutinho, F. M. J., & Aquino, J. T. de. (2015). Os 5s Como Diferencial Competitivo Para o Sistema de Gestão da Qualidade: Estudo de Caso de Uma Empresa de Aços Longos The 5s How Competitive Differential for Quality Management System: A Case Study of a Company of Long Steel (Vol. 13). Obtido em http://www.revista.ufpe.br/gestaoorg

Deus, R. M., Battistelle, R. A. G., & Silva, G. H. R. (2017). Current and future environmental impact of household solid waste management scenarios for a region of Brazil: carbon dioxide and energy analysis. Journal Of Cleaner Production, 155, 218–228. https://doi.org/http://dx.doi.org/10.1016/j.jclepro.2016.05.158

Faria, A. F. de, Galvao, M. de F., Lemos, C. F. V. B., Rodrigues, M. F. de C., & Suzuki, J. A. (2014). IMPLANTAÇÃO DO PROGRAMA 5S: PESQUISA-AÇÃO EM UM CENTRO TECNOLÓGICO PÚBLICO E PRESTADOR DE SERVIÇO. XXXIV Encontro Nacional de Engenharia de Produção, 1–17. Obtido em www.abepro.org.br/biblioteca/enegep2014_TN_STP_196_113_26230.pdf

Feitosa, A. K., Landim, G. H. P., Silva, K. B. da, & Silva, G. D. da. (2015). A educação cooperativista na formação de catadores de resíduos sólidos em Iguatu, Ceará. Revista Verde de Agroecologia e Desenvolvimento Sustentável, 10(3), 09. https://doi.org/10.18378/rvads.v10i3.3639

Fonseca, E. C. C. da, Barretos, E. C. M., Melo, A. C. S., Martins, V. W. B., & Nunes, D. R. de L. (2017). Logistics improvements in a cooperative of recyclable waste collectors in Belém-PA: A proposal based on NSWP. Revista Gestão Da Produção Operações e Sistemas, 12(1), 01–20. https://doi.org/10.15675/gepros.v12i1.1587

Formigoni, A., Santos, S. da C., & Medeiros, B. T. (2014). LOGÍSTICA REVERSA E SUSTENTABILIDADE PARA A MELHORIA DA CADEIA: UMA ABORDAGEM NO PANORAMA DA RECICLAGEM PET NO BRASIL. RMS-Revista Metropolitana de Sustentabilidade, 4(3). Obtido em http://www.revistaseletronicas.fmu.br/

Gonçalves, K. F., & Martin, E. J. P. (2015). Estudo Sobre Pontos Relevantes na Implantação do 5S em uma Empresa de Montagens e Manutenção Industrial.

Greco, R. M., Moura, D. C. A. de, Cinsa, L. A., Pilate, L. Q., Faria, R. M. O. de, & Nascimento, P. de O. (2012). A organização do ambiente de trabalho com o método 5s-cuidando da saúde do trabalhador. Rev. Ciênc. Ext. v (Vol. 8).

Jesus, M. C. P. De, Santos, S. M. dos R. S., Abdalla, J. G. F., Jesus, P. B. R. de, Alves, M. J. M. A., Teixeira, N., … Mattos, L. R. (2012). Avaliação da qualidade de vida de catadores de materiais recicláveis An assessment of the quality of life of recyclable material collectors Evaluación de la calidad de vida de recolectores de materiales reciclables. Revista Eletrônica de Enfermagem, 277–285. https://doi.org/http://dx.doi.org/10.5216/ree.v14i2.15259

Lindo-Salado-Echeverría, C. (2015). Aprendizaje del Lean Manufacturing mediante Minecraft: aplicación a la herramienta 5S. RISTI - Revista Ibérica de Sistemas e Tecnologias de Informação, 60–75. Obtido em http://www.scielo.mec.pt/pdf/rist/n16/n16a06.pdf

Marshall Junior, I., Cierco, A. A., Rocha, A. V., Mota, E. B., & Amorim, S. R. L. (2010). Gestão da Qualidade (FGV, ed.). Rio de Janeiro.

Oliveira Neto, G. C. de, Ruiz, M. S., Correia, A. J. C., & Mendes, H. M. R. (2018). Environmental advantages of the reverse logistics: a case study in the batteries collection in Brazil. Production, 28(0). https://doi.org/10.1590/0103-6513.20170098

Raupp, E. B., Carvalho, C. M., Araújo, R. K. de, & Rocha, N. S. da. (2019). Gestão de resíduos e a análise SWOT: Estudo de caso em uma organização de maquinaria agrícola. Scientia Cum Industria, 6(3), 17–26. https://doi.org/10.18226/23185279.v6iss3p17

Sabedot, S., & Pereira Neto, T. J. (2016). Desempenho ambiental dos catadores de materiais recicláveis em Esteio (RS). Engenharia Sanitaria e Ambiental, 22(1), 103–109. https://doi.org/10.1590/s1413-41522016155686

Santos, M. H. S., & Marchesini, M. M. P. M. (2018). Reverse logistics for the environmentally sustainable disposal of construction and demolition waste (CDW). Revista Metropolitana de Sustentabilidade, 8(2), 67-85.

Santos, R. A., Deus, R. M., & Battistelle, R. A. G. (2018). Cooperativas de reciclagem: Problemáticas e desafios para o desenvolvimento sustentável. Revista espacios. Vol. 39 (26). Obtido em https://www.revistaespacios.com/a18v39n26/18392604.htm

Sehnem, S., & Oliveira, G. P. P. de. (2016). Green Supply Chain Management: an Analysis of the Supplier-Agro Industry Relationship of a Southern Brazilian Company. Brazilian Business Review, 13(6), 158–190. https://doi.org/10.15728/bbr.2016.13.6.1

Silva, A. L. E., Reis, L. V., Santos, L. M. A. L. dos, Sandim, M., & Pereira, Z. I. S. (2016). Perception and analysis of the 5S program at a business service provider. Revista Gestão Da Produção Operações e Sistemas, 11(3), 23–38. https://doi.org/10.15675/gepros.v11i3.1447

Silva, A. P., Braga, E. S., Ferreira, A. F., & Carvalho, J. T. de. (2017). Proposta de prevenção de acidentes: um foco em aspectos comportamentais. Revista Teccen, 10(1), 03–09. Obtido em: http://editora.universidadedevassouras.edu.br/index.php/TECCEN/article/download/943/pdf

Silva, E. H. D. R. da, & Lima, E. P. de. (2015). The study of performance indicators from the organizational strategic management approach. Revista Gestão Da Produção Operações e Sistemas, 10(3), 159–176. https://doi.org/10.15675/gepros.v10i3.1211

Slack, N., Brandon-Jones, A., & Johnston, R. (2015). Administração de Produção (ATLAS, ed.). São Paulo.

Souza, B. C. de, Pinto, G. A., Paula, P. P., Lobo, R. J., & Souza, F. V. P. (2018). Brazilian Journal of Development Implantação do programa 5S através da metodologia DMAIC Implementation of the 5S program through the DMAIC methodology. 2163–2179.

Souza, J. B. de, Sacomano, J. B., Kyrillos, S. L., & Milreu, F. J. S. (2012). 814-2715-1-PB. Revista Gestão Da Produção Operações e Sistemas, 3, 75–89. Obtido em https://revista.feb.unesp.br/index.php/gepros/article/download/814/452

Taylor, T., & Ahmed-Kristensen, S. (2016). Global product development: KPI selection support. Proceedings of International Design Conference, DESIGN, DS 84, 1615–1624. Faculty of Mechanical Engineering and Naval Architecture.

Teixeira, K. M. D. (2015). ACCORDING TO THE PERCEPTION OF RECYCLED GARBAGE PICKERS. Psicologia & Sociedade, 27(1), 98–105. https://doi.org/http://dx.doi.org/10.1590/1807-03102015v27n1p098.

Villacreses, K. F. B., & Castro, D. S. H. C. (2006). Implementación de una metodología con la técnica 5S para mejorar el área de matricería de una empresa extrusora de aluminio. Revista Tecnológica ESPOL, 18(1), 69–75.

Yin, S., Wang, G., & Yang, X. (2014). Robust PLS approach for KPI-related prediction and diagnosis against outliers and missing data. International Journal Of Systems Science, 45(7), 1375–1382. https://doi.org/http://dx.doi.org/10.1080/00207721.2014.886136

1. Departamento de Engenharia de Produção, Universidade Estadual Paulista (UNESP), Faculdade de Engenharia, Bauru, SP, Brasil. eduardo.martin@unesp.br

2. Departamento de Engenharia Civil e Ambiental, Universidade Estadual Paulista (UNESP), Faculdade de Engenharia, Bauru, SP, Brasil. barbara.bezerra@unesp.br

3. Departamento de Engenharia Civil e Ambiental, Universidade Estadual Paulista (UNESP), Faculdade de Engenharia, Bauru, SP, Brasil. rosane@feb.unesp.br

4. Departamento de Engenharia de Produção, Universidade Estadual Paulista (UNESP), Faculdade de Engenharia, Bauru, SP, Brasil. paulograel@conectcor.com.br

5. Departamento de Engenharia de Produção, Universidade Estadual Paulista (UNESP), Faculdade de Engenharia, Bauru, SP, Brasil. edvaldo.scoton@unesp.br